ОБЛАСТЬ ТЕХНИКИ

Данное изобретение в основном относится к системе и способу для наклонно-направленного бурения, а, в частности, к буровой системе и способу для наклонно-направленного бурения роторным способом с управлением неуравновешенной силой.

УРОВЕНЬ ТЕХНИКИ

Нефтяные или газовые скважины часто имеют подземные участки, которые нужно бурить наклонно-направленным способом. Системы для наклонно-направленного бурения роторным способом, также называемые «роторными управляемыми системами» («РУС»), разработаны для наклонно-направленного бурения с непрерывным вращением с поверхности, и могут использоваться для бурения скважины вдоль ожидаемого направления и траектории посредством управления направлением бурения бурильной колонны во время ее вращения. Таким образом, системы для наклонно-направленного бурения роторным способом широко используются в таких вариантах применения как: обычные наклонно-направленные скважины, горизонтальные скважины, многоствольные скважины и т. д. Во время бурения вследствие разных причин фактическая траектория может отклоняться от проектной траектории, а, следовательно, чтобы следовать проектной траектории, может потребоваться многократная корректировка фактической траектории, что может замедлить процесс бурения и снизить эффективность бурения.

Обычно существует два типа систем для наклонно-направленного бурения роторным способом: системы «с отклонением долота» и системы «с направлением долота», причем системы с отклонением долота имеют высокую интенсивность набора угла, но образуют неровную траекторию бурения и шероховатые стенки скважины, при этом системы с направлением долота образуют относительно более ровную траекторию бурения и стенки скважины, но имеют относительно более низкую интенсивность набора угла. В системах с отклонением долота используется принцип приложения поперечной силы к бурильной колонне для оказания давления на долото, чтобы отклонить ее от центра скважины, чтобы изменить направление бурения. Буровые характеристики существующих систем с отклонением долота в значительной мере зависят от состояния стенок скважины. Неоднородность пласта и вибрации бурового долота во время бурения могут привести к образованию шероховатой стенки скважины и неровной траектории бурения. Таким образом, сложно достичь высокой точности управления направлением бурения. Шероховатая стенка скважины может привести к трудностям во время проведения работ по обсаживанию (цементированию скважины), спуско-подъемных работ.

Бурение скважины точно по требуемой траектории с высоким качеством и высокой производительностью при максимальной скорости вращения бурового инструмента всегда является сложной задачей.

Соответственно, существует необходимость в создании новой системы и способа для наклонно-направленного бурения роторным способом для решения по меньшей мере одной из вышеупомянутых технических задач.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Система для наклонно-направленного бурения содержит бурильную колонну, выполненную с возможностью вращения, для соединения с буровым долотом для бурения скважины вдоль траектории бурения и активный стабилизатор, который содержит корпус, имеющий внешнюю поверхность для контакта со стенкой скважины, и множество исполнительных механизмов, соединяющих корпус и бурильную колонну и выполненных с возможностью вызывать отклонение бурильной колонны от центра скважины со смещением, чтобы изменять направление бурения. Буровая система дополнительно содержит модуль измерения параметров направления для измерения параметров направления, включающих по меньшей мере одно из следующего: угол склонения и азимутальный угол скважины, модуль измерения параметров дисбаланса для измерения параметров дисбаланса, включающих по меньшей мере одно из: поперечная сила, изгибающий момент и крутящий момент, в точке измерения вблизи бурового долота, и контроллер для управления траекторией бурения на основании измеренных параметров направления и дисбаланса. Контроллер содержит вычислитель для вычисления корректировки, необходимой для смещения, на основе измеренных параметров направления и дисбаланса и ожидаемых значений этих параметров.

Способ наклонно-направленного бурения включает бурение скважины вдоль траектории бурения посредством бурового долота, соединенного с вращающейся бурильной колонной, причем вращающаяся бурильная колонна соединена с активным стабилизатором для инициирования отклонения бурильной колонны от центра скважины со смещением, чтобы изменить направление бурения. Способ дополнительно включает измерение параметров направления и параметров дисбаланса во время бурения и управление траекторией бурения на основе измеренных параметров направления и дисбаланса. Параметры направления включают по меньшей мере одно из: угол склонения и азимутальный угол скважины, а параметры дисбаланса включают по меньшей мере одно из: поперечная сила, изгибающий момент и крутящий момент в точке измерения вблизи бурового долота. Управление включает вычисление корректировки, необходимой для смещения на основании измеренных параметров направления и дисбаланса и ожидаемых значений этих параметров, а также приведение в действие множества исполнительных механизмов для перемещения с целью осуществления корректировки.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Вышеуказанные и другие аспекты, признаки и преимущества данного изобретения станут более очевидными в свете последующего подробного описания при рассмотрении вместе с прилагаемыми чертежами, на которых:

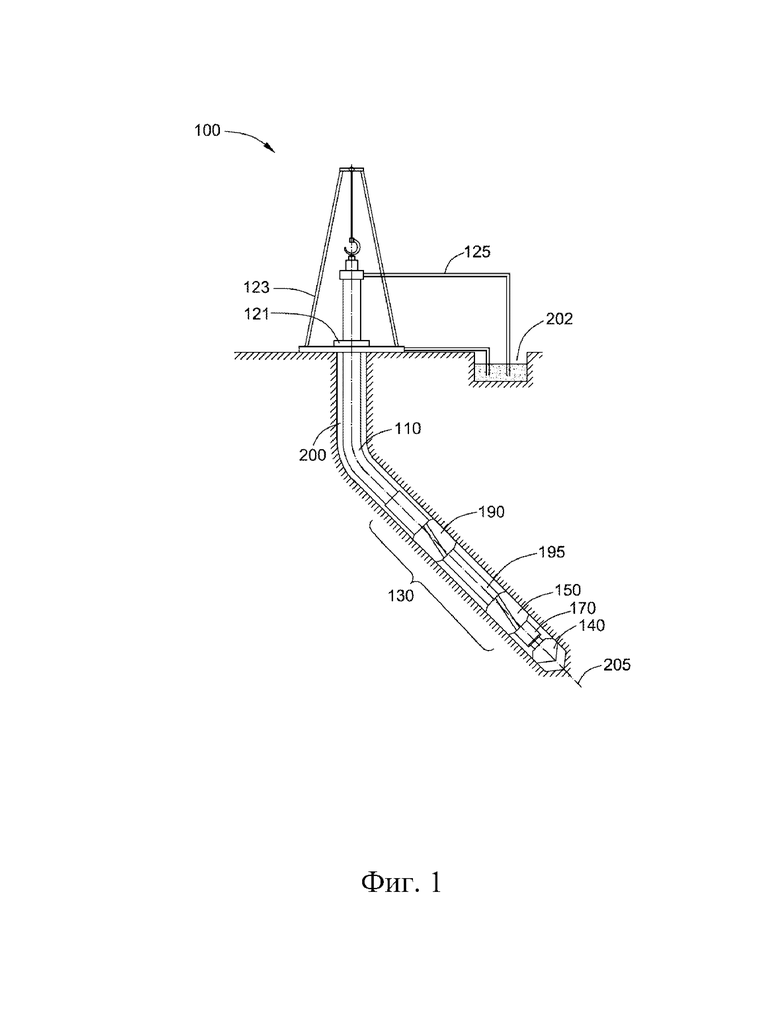

на фиг. 1 проиллюстрирован вид сбоку системы для наклонно-направленного бурения роторным способом, содержащей бурильную колонну, неподвижный стабилизатор и активный стабилизатор;

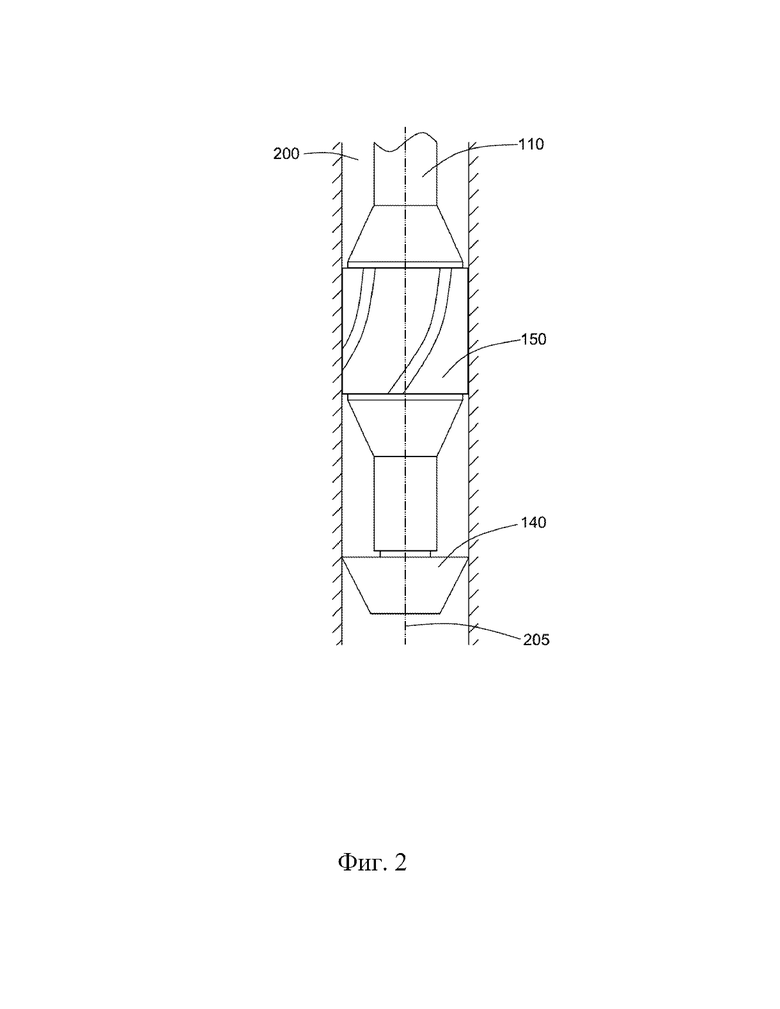

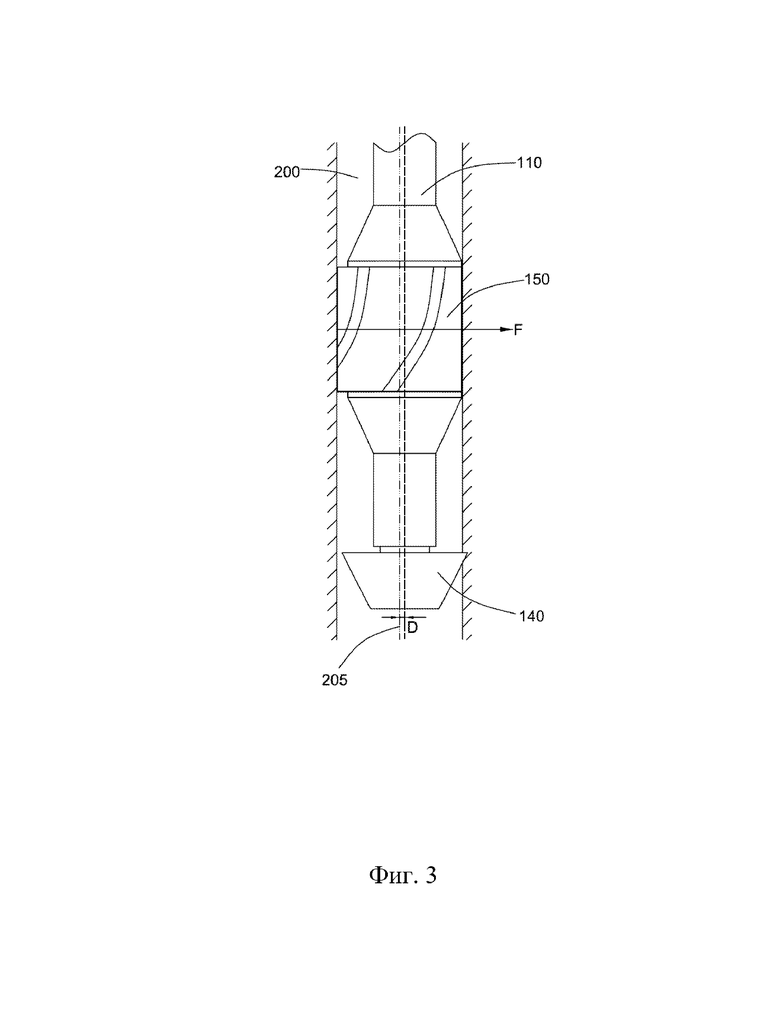

на фиг. 2 проиллюстрировано первое положение активного стабилизатора и бурильной колонны, показанных на фиг. 1;

на фиг. 3 проиллюстрировано второе положение активного стабилизатора и бурильной колонны, показанных на фиг. 1;

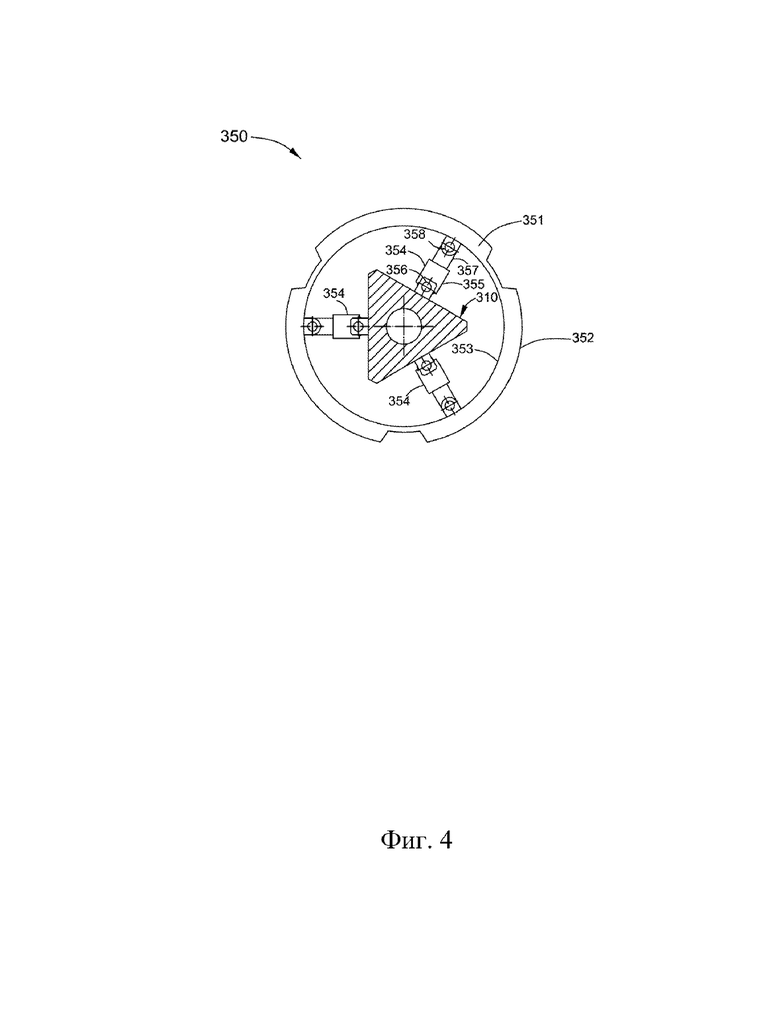

на фиг. 4 схематически проиллюстрирован вид в поперечном разрезе активного стабилизатора, который может быть использован в системе для наклонно-направленного бурения роторным способом, аналогичной системе, показанной на фиг. 1, в соответствии с одним вариантом реализации данного изобретения;

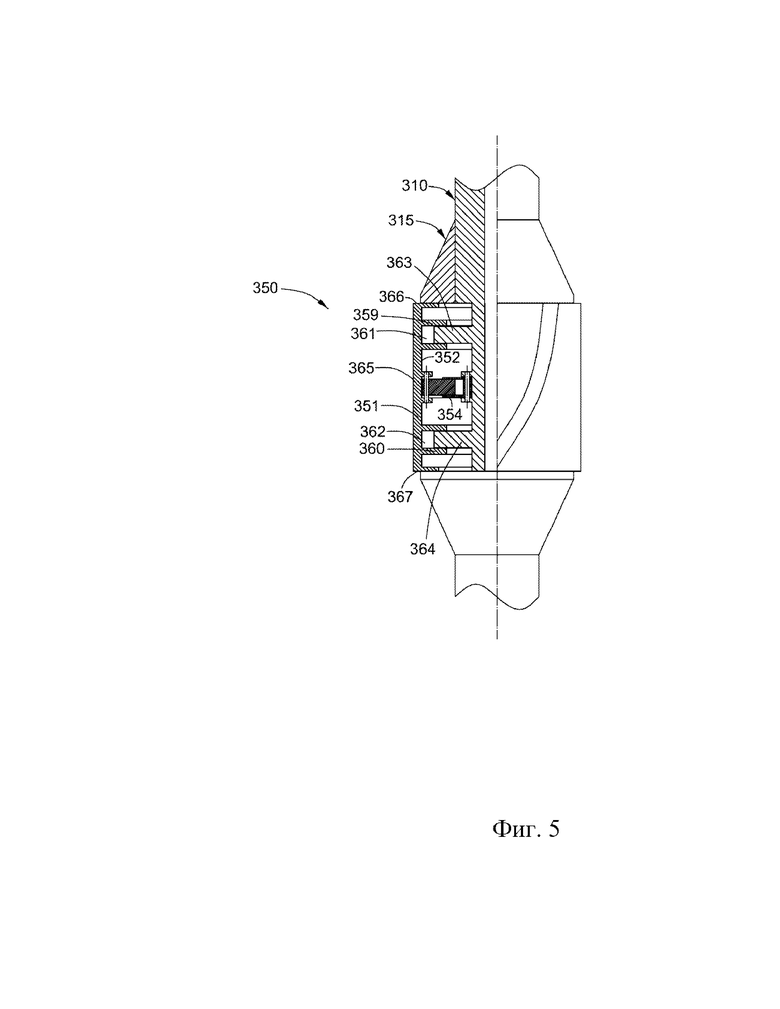

на фиг. 5 проиллюстрирован вид с частичным продольным разрезом, иллюстрирующий соединение активного стабилизатора, показанного на фиг. 4, с бурильной колонной;

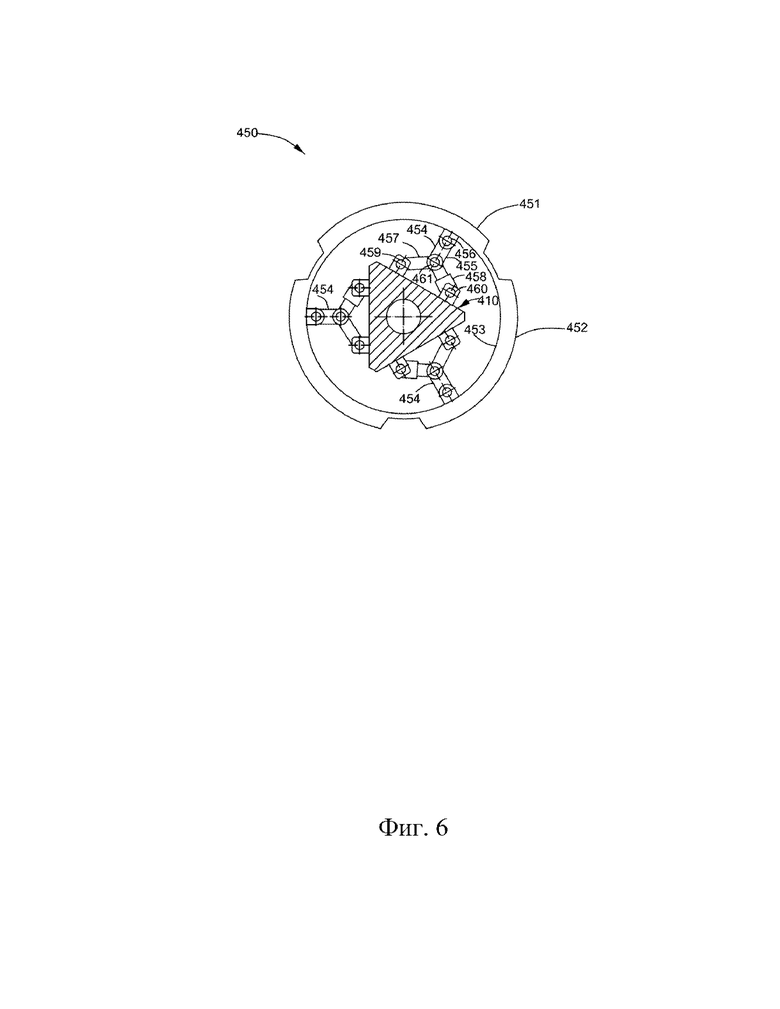

на фиг. 6 схематически проиллюстрирован вид в разрезе активного стабилизатора, который может использоваться в системе для наклонно-направленного бурения роторным способом, аналогичной системе, показанной на фиг. 1, в соответствии с другим вариантом реализации данного изобретения;

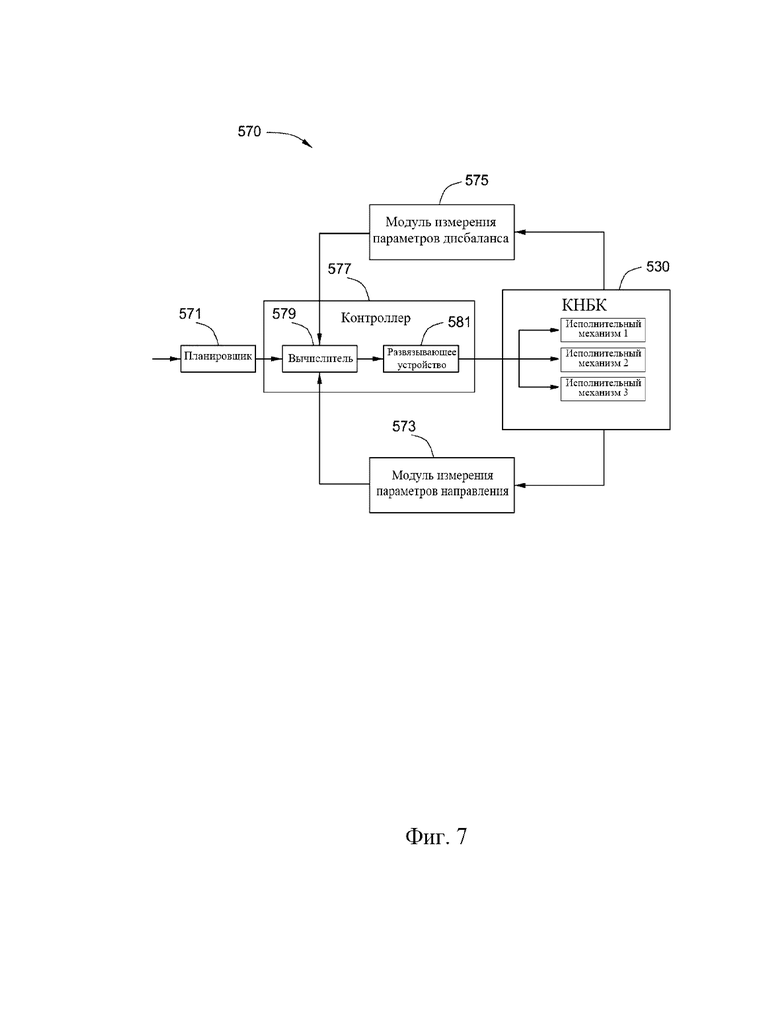

на фиг. 7 схематически проиллюстрирована блок-схема системы управления, выполненной с возможностью управления траекторией для системы для наклонно-направленного бурения роторным способом, содержащей активный стабилизатор, в соответствии с одним вариантом реализации данного изобретения;

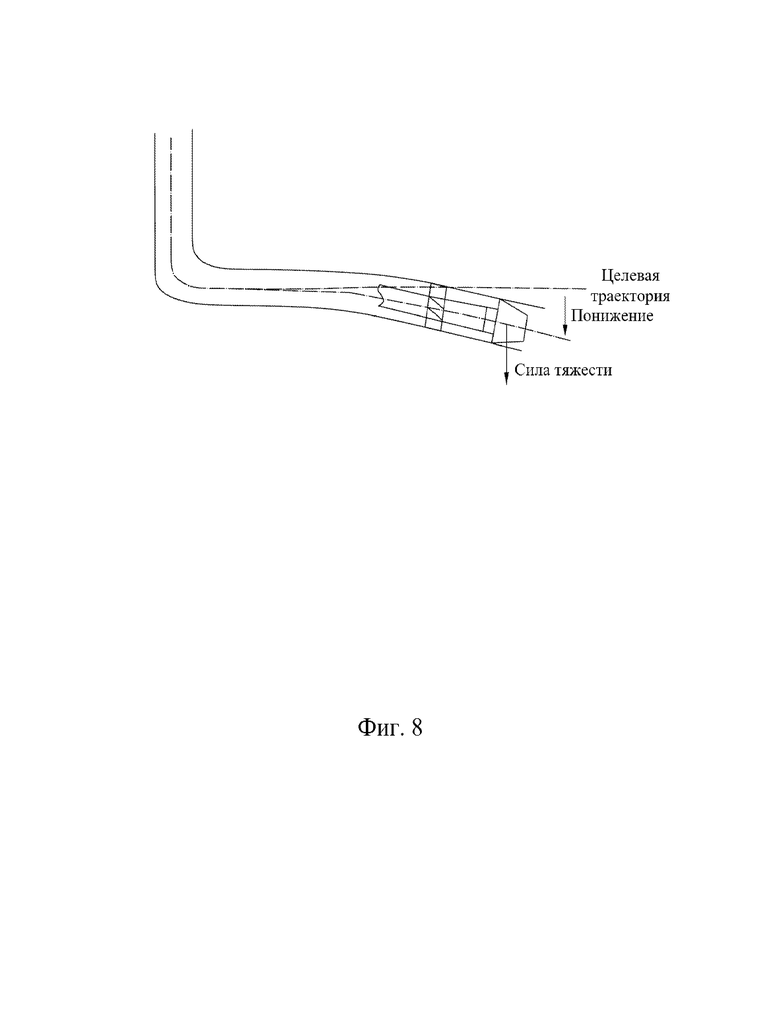

на фиг. 8 проиллюстрировано возможное понижение траектории бурения из-за силы тяжести при бурении по горизонтальной или наклонной траектории;

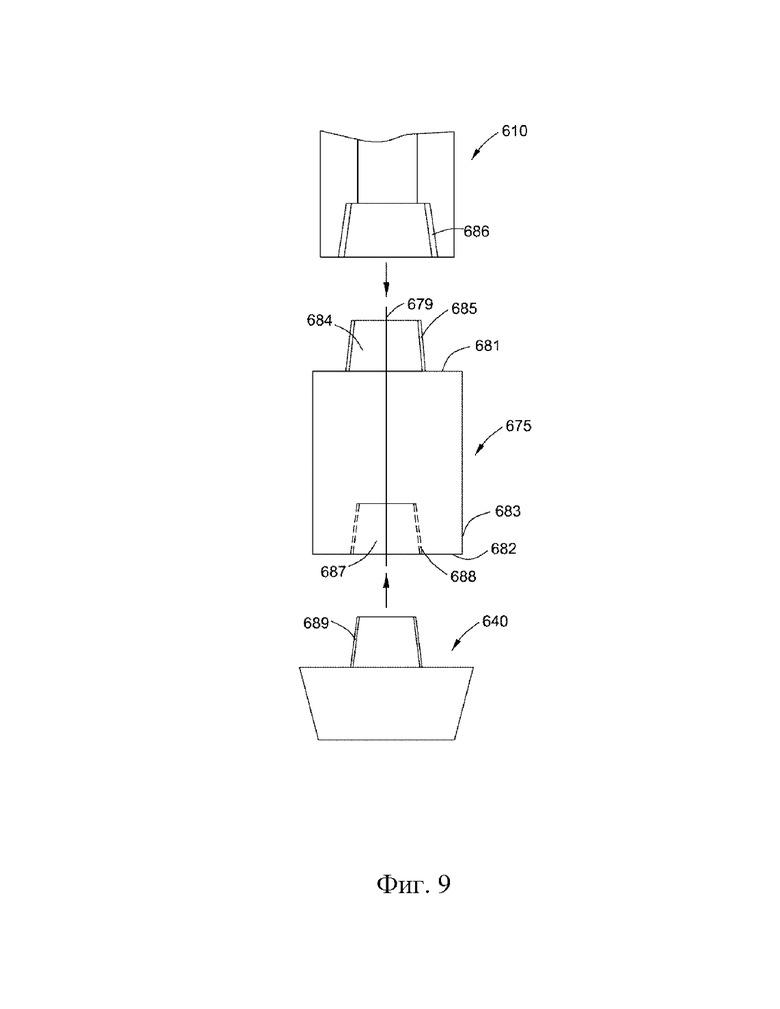

на фиг. 9 схематически проиллюстрирована установка модуля измерения параметров дисбаланса для использования в системе для наклонно-направленного бурения роторным способом в соответствии с одним вариантом реализации данного изобретения;

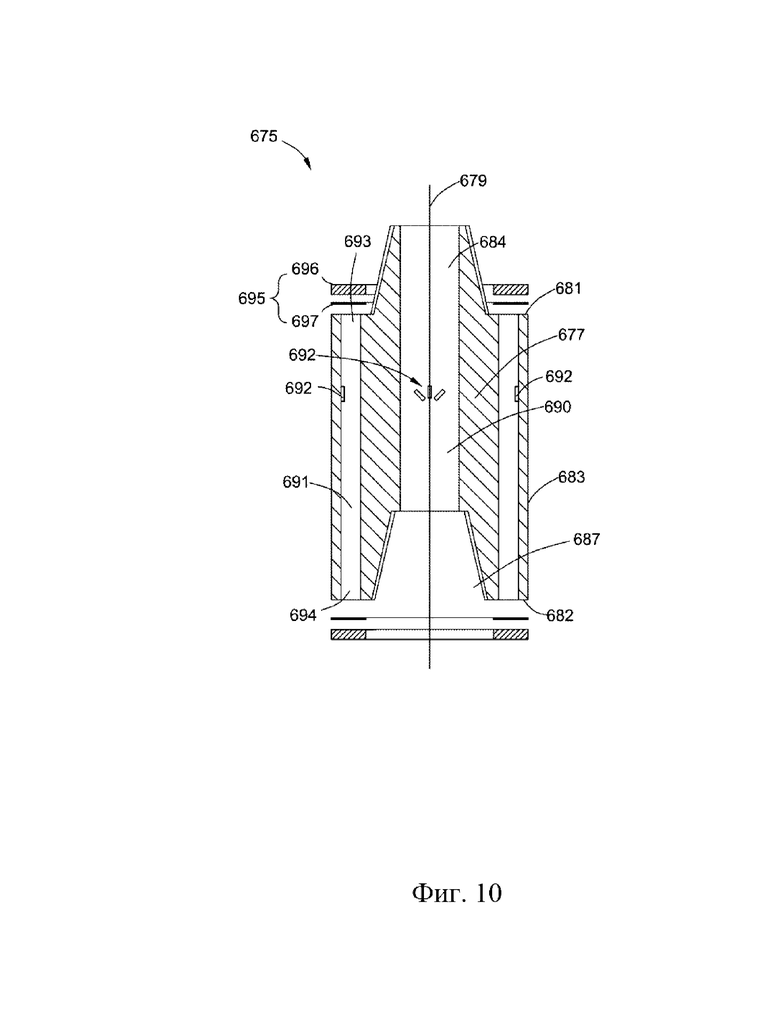

на фиг. 10 схематически проиллюстрирован сборочный чертеж в разобранном виде модуля измерения параметров дисбаланса, показанного на фиг. 9;

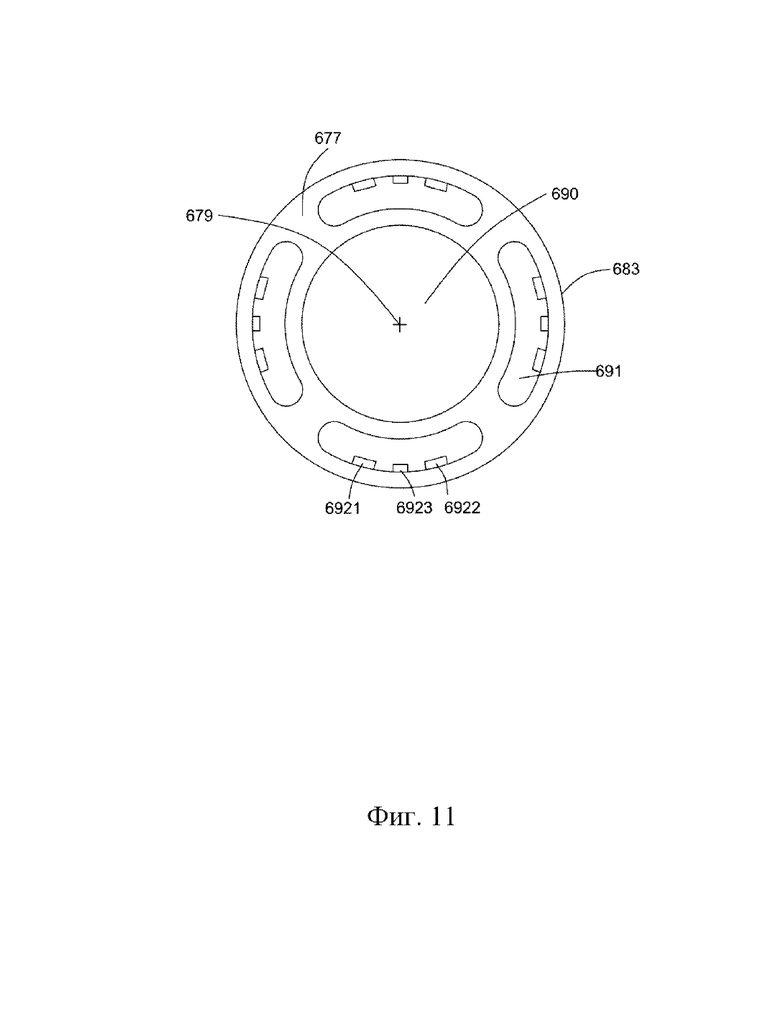

на фиг. 11 схематически проиллюстрирован вид в разрезе модуля измерения параметров дисбаланса, показанного на фиг. 10;

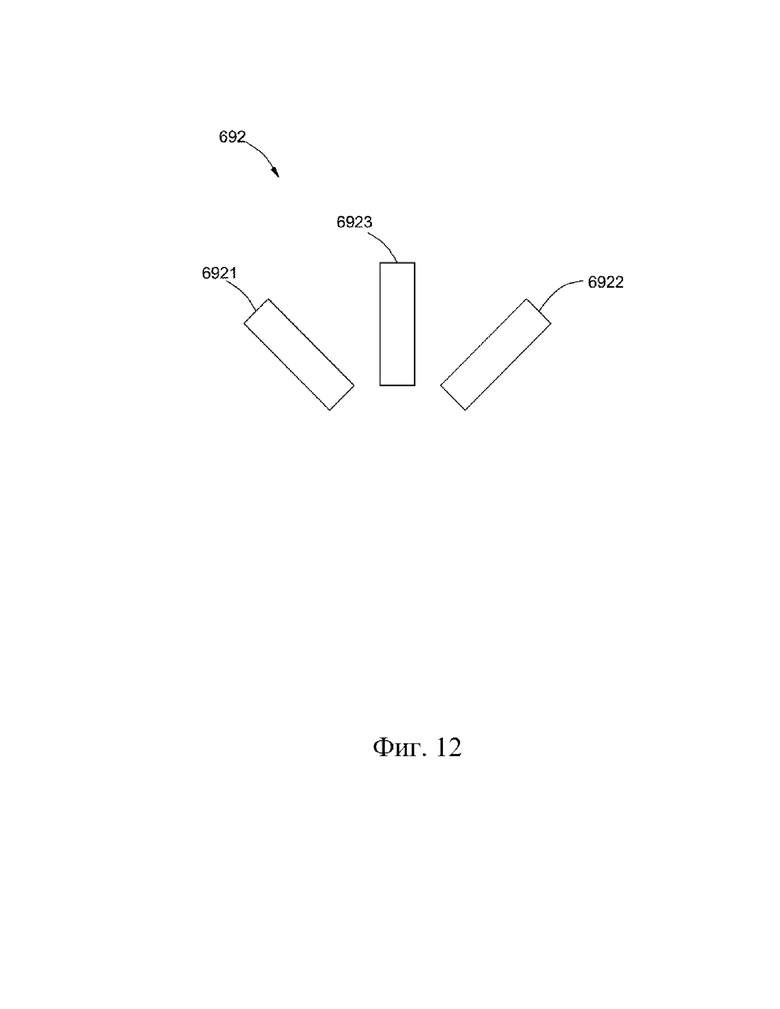

на фиг. 12 проиллюстрировано схематическое изображение, иллюстрирующее расположение группы тензодатчиков модуля измерения параметров дисбаланса, показанного на фиг. 10;

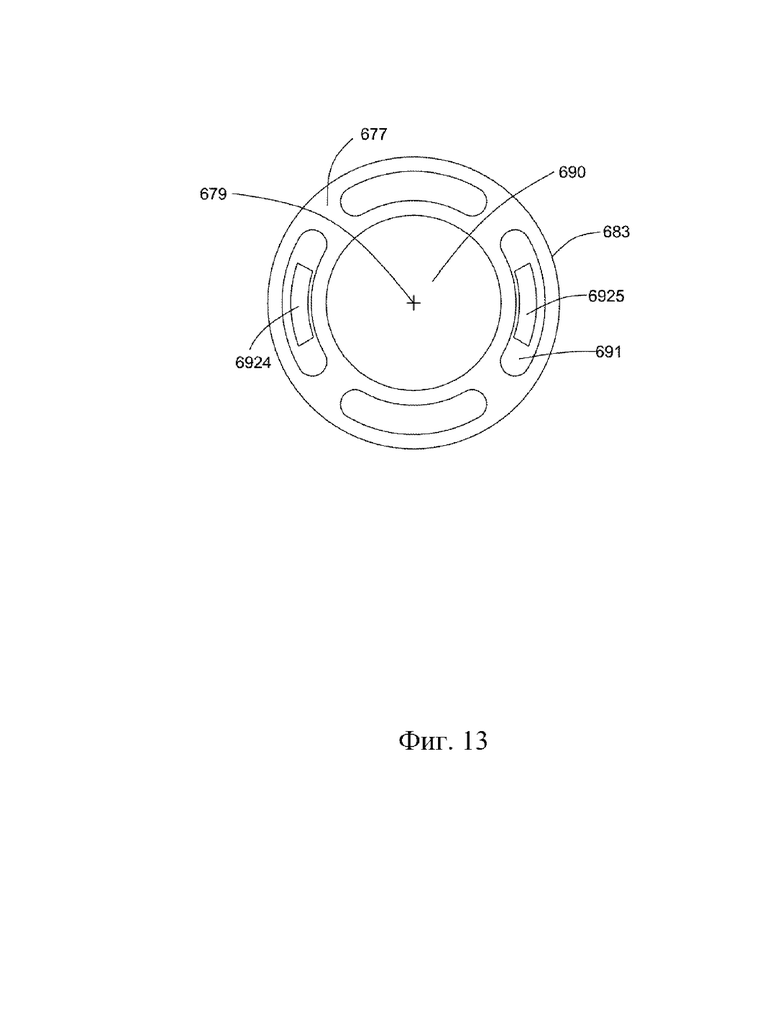

на фиг. 13 схематически проиллюстрирован вид в разрезе модуля измерения параметров дисбаланса для использования в системе для наклонно-направленного бурения роторным способом в соответствии с другим вариантом реализации данного изобретения;

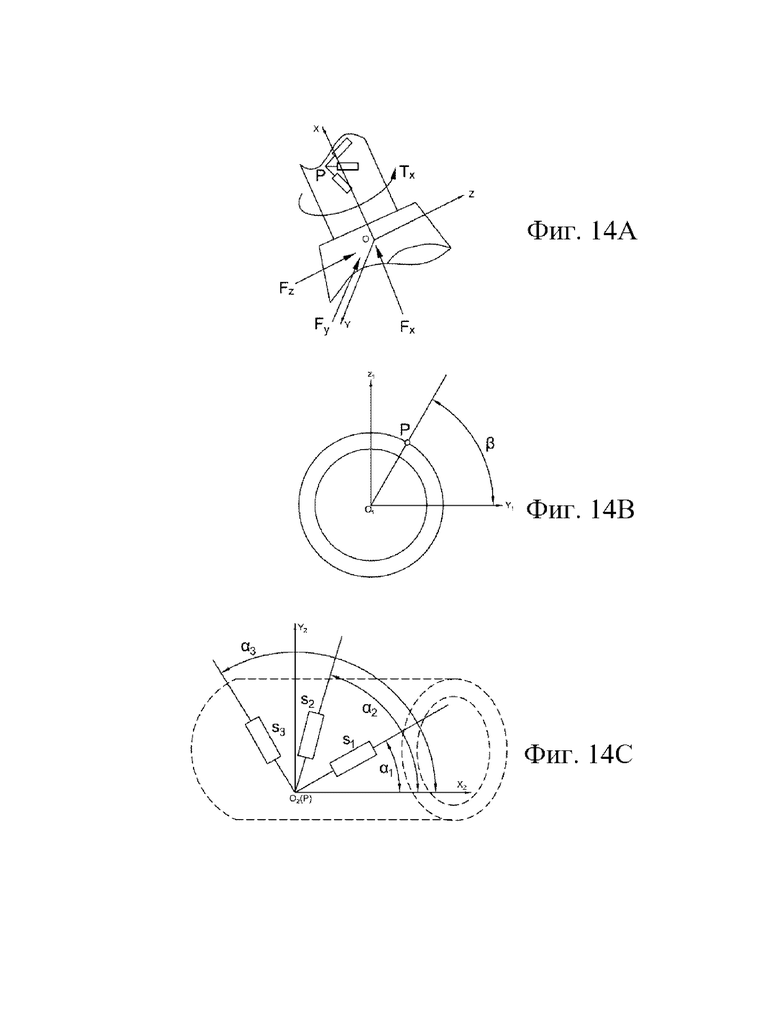

на фиг. 14А-14С проиллюстрировано множество тензодатчиков, которые установлены около точки Р в секции бурильной колонны рядом с буровым долотом и используются для измерения параметров дисбаланса в точке О на буровом долоте;

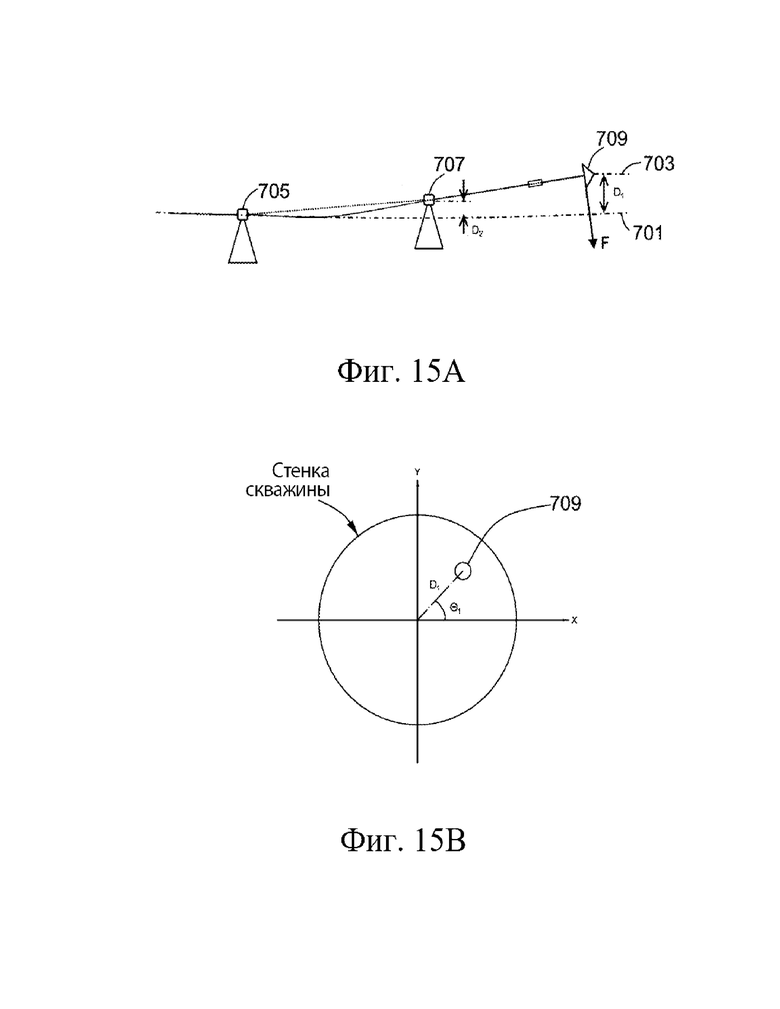

на фиг. 15А и 15В проиллюстрировано отклонение фактической траекторией бурения от требуемой траектории бурения, причем на фиг. 15A проиллюстрировано схематическое изображение, на котором показана требуемая траектория бурения и фактическая траектория бурения, определенные активным стабилизатором и буровым долотом буровой системы, при этом на фиг. 15B проиллюстрировано схематическое изображение, на котором показано положение бурового долота;

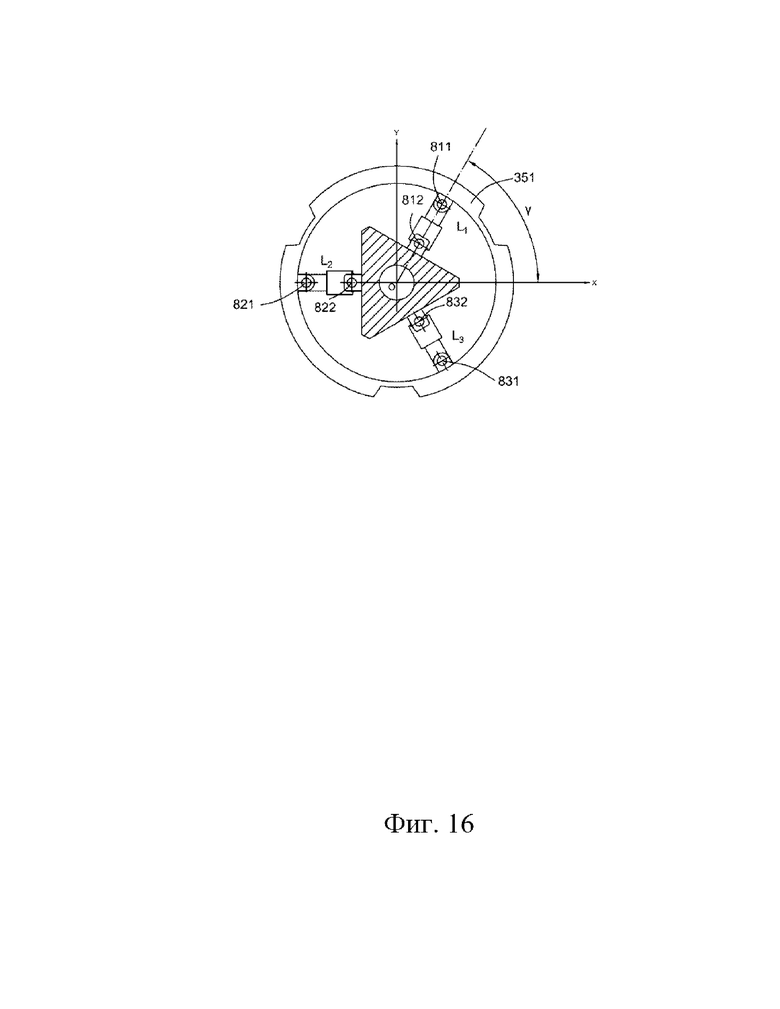

на фиг. 16 схематически проиллюстрирован вид в разрезе активного стабилизатора для иллюстрации связи между смещением, вызываемым активным стабилизатором, и движениями исполнительных механизмов активного стабилизатора.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Один или более вариантов реализации данного изобретения будут описаны ниже. Если не указано иное, технические и научные термины, используемые в данной заявке, имеют то же значение, которое обычно понимается специалистами в области техники, к которой относится данное изобретение. Термины «первый», «второй» и тому подобное, используемые в данной заявке, не обозначают какой-либо порядок, количество или важность, а скорее используются для различения одного элемента от другого. Кроме того, термины в единственном числе не указывают на ограничение количества, а скорее указывают на наличие по меньшей мере одного из объектов, на который ссылаются. Термин «или» подразумевает включение и означает любой, некоторые или все из перечисленных пунктов. Использование в данной заявке терминов «включающий», «содержащий» или «имеющий» и их вариаций подразумевает включение элементов, перечисленных далее, и их эквивалентов, а также дополнительных элементов. Термин «связанный» или «соединенный» или тому подобное не ограничивается физическим или механическим соединением, но может быть связан электрически, прямым или косвенным образом.

Варианты реализации данного изобретения относятся к системе для наклонно-направленного бурения роторным способом и способу для направленного бурения скважины или ствола скважины. Система и способ для наклонно-направленного бурения включают измерение как параметров направления, так и параметров дисбаланса, и управление траекторией бурения на основе измеренных параметров направления и дисбаланса. Система и способ могут оптимизировать процесс бурения, а также повысить точность и плавность траектории бурения.

На фиг. 1 проиллюстрирована представленная в качестве примера система 100 для наклонно-направленного бурения роторным способом, используемая для направленного бурения скважины 200 в земной поверхности. Буровая система 100 для наклонно-направленного бурения роторным способом содержит бурильную колонну 110, приводимую в движение с поверхности посредством роторного стола 121 (или вместо этого посредством верхнего привода), и соединена с буровым долотом 140 на ее дальнем конце. Буровое долото 140 обладает режущей способностью и при вращении способно резать и продвигаться вглубь геологического пласта. Буровая колонна 110 обычно является трубчатой. Компоновка 130 низа бурильной колонны (КНБК) образует секцию бурильной колонны 110 вниз по стволу скважины, в которой обычно размещаются модули управления измерениями и/или другие устройства, необходимые для управления буровой системой для наклонно-направленного бурения роторным способом. Длина бурильной колонны 110 может увеличиваться по мере ее продвижения вглубь геологического пласта посредством присоединения к ней дополнительных секций бурильной колонны.

В дополнение к роторному столу 121 для обеспечения движущей силы для вращения бурильной колонны 110 буровая система 100 для наклонно-направленного бурения роторным способом может дополнительно содержать буровую вышку 123 для поддержания бурильной колонны 110, трубу 125 для бурового раствора для передачи бурового раствора из резервуара 202 для бурового раствора к бурильной колонне 110 посредством бурового насоса (не показан). Буровой раствор может служить смазочной жидкостью и многократно циркулировать из резервуара 202 для бурового раствора через буровую трубу 125, бурильную колонну 110 и буровое долото 140 под давлением в скважину 200 для удаления шлама (кусков породы), которые образуются во время бурения, в резервуар 202 для бурового раствора для повторного использования после отделения шлама от бурового раствора, например, посредством фильтрации.

Для обеспечения управления направлением во время бурения буровая система 100 для наклонно-направленного бурения роторным способом может содержать активный стабилизатор 150, который выполнен с возможностью стабилизировать бурильную колонну 110 от нежелательной радиальной вибрации, чтобы удерживать бурильную колонну 110 в центре скважины 200 в случае, когда бурение осуществляют вдоль прямого направления, а также вызывать отклонение бурильной колонны 110 от центра буровой скважины 200, подлежащей бурению, чтобы изменить направление бурения в случае, когда необходимо изменить направление бурения во время бурения. Как проиллюстрировано на фиг. 2, в случае, когда система для наклонно-направленного бурения роторным способом осуществляет бурение в прямом направлении, центральная ось бурильной колонны 110 по существу совпадает с центральной осью 205 скважины 200 около положения активного стабилизатора 150, причем буровое долото расположено в центре скважины, а внешняя поверхность активного стабилизатора 150 контактирует с внутренней поверхностью скважины 200, чтобы уменьшить или предотвратить нежелательную радиальную вибрацию. Когда необходимо изменить направление бурения во время бурения, активный стабилизатор 150 может отклонять бурильную колонну 110, чтобы вызвать отклонение центральной оси бурильной колонны 110 от центра скважины с требуемым смещением и удерживать смещение во время вращения бурильной колонны 110. Как проиллюстрировано на фиг. 3, напротив внутренней поверхности скважины 200 активный стабилизатор 150 отклоняет бурильную колонну 110 с поперечной силой, чтобы отклонить центральную ось бурильной колонны 110 около положения активного стабилизатора 150 от центра 205 скважины с требуемым смещением D вдоль требуемого направления.

Во время бурения может иметь место непрерывный контакт между активным стабилизатором 150 и внутренней поверхностью буровой скважины 200, и, следовательно, бурильная колонна 110 может непрерывно отклоняться активным стабилизатором, чтобы отклонить ее для изменения направления бурения, когда это необходимо. Кроме того, шероховатость скважины оказывает влияние в меньшей степени, при этом активный стабилизатор 150 также может функционировать в качестве общего стабилизатора для стабилизации бурильной колонны 310 от нежелательной радиальной вибрации во время бурения.

Возвращаясь к фиг. 1, буровая система 100 для наклонно-направленного бурения роторным способом может дополнительно содержать один или более неподвижных стабилизаторов 190, закрепленных на бурильной колонне 110. В некоторых вариантах реализации изобретения один или более неподвижных стабилизаторов 190 находятся над активным стабилизатором 150, то есть дальше от бурового долота 140 на дальнем конце бурильной колонны 110, по сравнению с активным стабилизатором 150. Неподвижный стабилизатор 190 имеет внешнюю поверхность для контакта со стенкой скважины 200 и может стабилизировать бурильную колонну 110 от радиальной вибрации во время бурения, чтобы удерживать бурильную колонну 110 в центре скважины 200. В некоторых вариантах реализации изобретения неподвижный стабилизатор 190 содержит кольцевую конструкцию, имеющую наружный диаметр немного меньше диаметра скважины. Активный стабилизатор 150 и ближайший неподвижный стабилизатор 190 могут быть соединены посредством в незначительной степени гибкой конструкции 195, например, секции колонны с более тонкой стенкой, по сравнению с другими секциями бурильной колонны 110. Секция колонны между двумя стабилизаторами может в незначительной степени изгибаться при изменении направления бурения, что может увеличить интенсивность набора угла и плавность траектории бурения.

На фиг. 4 и 5 проиллюстрирован активный стабилизатор 350, который может использоваться в системе для наклонно-направленного бурения роторным способом, такой как система 100, показанная на фиг. 1. Активный стабилизатор 350 содержит корпус 351, имеющий внешнюю поверхность 352 для контакта со стенкой подлежащей бурению скважины, внутреннюю поверхность 353, обращенную к бурильной колонне 310, и множество исполнительных механизмов 354, соединяющих корпус 351 и бурильную колонну 310. В конкретном варианте реализации изобретения, проиллюстрированном на фиг. 4, имеются три таких исполнительных механизма 354. Каждый из исполнительных механизмов 354 содержит цилиндр 355, соединенный с возможностью вращения с одной частью бурильной колонны 310 и корпусом 351 посредством первого шарнирного соединения 356, и поршень 357, соединенный с возможностью вращения с другой частью бурильной колонны 310 и корпусом 351 посредством второго шарнирного соединения 358. Поршень 357 приводится в движение гидравлической системой и выполнен с возможностью перемещения внутри цилиндра 355. Следовательно, как и в случае с каждым исполнительным механизмом 354, цилиндр 355 вращается вокруг первого шарнирного соединения 356, поршень 357 вращается вокруг второго шарнирного соединения 358, причем поршень 357 выполнен с возможностью перемещения внутри цилиндра 355. Множество исполнительных механизмов 354 выполнено с возможностью вызывать отклонение бурильной колонны 310 от центра скважины со смещением и стабилизировать бурильную колонну 310 от радиальной вибрации во время бурения.

Корпус 351 активного стабилизатора 350 дополнительно содержит по меньшей мере одну направляющую часть 359/360, выступающую от внутренней поверхности 353 к бурильной колонне 310, причем каждая направляющая часть 359/360 образует по меньшей мере одну канавку 361/362. Буровая колонна 310 содержит по меньшей мере одну скользящую часть 363/364, каждая из которых выполнена с возможностью скольжения внутри одной из по меньшей мере одной канавки 361/362, образованной в корпусе 351 активного стабилизатора 350, чтобы ограничивать относительное перемещение между бурильной колонной 310 и активным стабилизатором 350 вдоль осевого направления бурильной колонны 310 и управлять относительным перемещением между бурильной колонной 310 и активным стабилизатором 350 вдоль радиального направления по существу перпендикулярного осевому направлению бурильной колонны 310. В некоторых вариантах реализации изобретения по меньшей мере одна скользящая часть 363/364 выступает наружу от внешней поверхности бурильной колонны 310. В некоторых вариантах реализации изобретения скользящая часть 363/364 является скользящим диском. В некоторых вариантах реализации изобретения канавка 361/362 является кольцевой канавкой.

В некоторых вариантах реализации изобретения корпус 351 активного стабилизатора 350 содержит кольцевую конструкцию 365, имеющую наружный диаметр немного меньше диаметра скважины, подлежащей бурению. Внешняя периферийная поверхность кольцевой конструкции 365 контактирует со стенкой скважины, чтобы содействовать отклонению бурового долота от центра скважины посредством исполнительных механизмов. В некоторых вариантах реализации изобретения кольцевая конструкция 365 имеет противоположные первый и второй осевые концы 366 и 367, и по меньшей мере одна направляющая часть содержит первую направляющую часть 359 между первым осевым концом 366 кольцевой конструкции 365 и множеством исполнительных механизмов 354 и второй направляющей частью 360 между вторым осевым концом 367 кольцевой конструкции 365 и множеством исполнительных механизмов 354 вдоль осевого направления кольцевой конструкции.

По меньшей мере одна направляющая часть на корпусе 351 активного стабилизатора 350 и по меньшей мере одна скользящая часть на бурильной колонне 310 согласованы друг с другом, чтобы управлять движением между активным стабилизатором 350 и бурильной колонной 310. Благодаря такому скользящему механизму возможно точное управление движением и перемещением активного стабилизатора, при этом могут быть уменьшены нежелательные колебания и вибрации.

На фиг. 6 проиллюстрирован другой активный стабилизатор 450, который может использоваться в системе для наклонно-направленного бурения роторным способом, такой как система 100, показанная на фиг. 1. Так же как и активный стабилизатор 350, активный стабилизатор 450 содержит корпус 451, имеющий внешнюю поверхность 452 для контакта со стенкой подлежащей бурению скважины, внутреннюю поверхностью 453, обращенную к бурильной колонне 410, и множество приводов 454, соединяющих корпус 451 и бурильную колонну 410.

Каждый из исполнительных механизмов 454 содержит первый соединительный элемент 455, соединенный с возможностью вращения с корпусом 451 посредством первого шарнирного соединения 456, второй соединительный элемент 457 и третий соединительный элемент 458, соединенные с возможностью вращения с бурильной колонной 410 посредством второго шарнирного соединения 459, и третьего шарнирного соединения 460, соответственно. Первый, второй и третий соединительные элементы 455, 457, 458 соединены посредством четвертого шарнирного соединения 461. Третий и четвертый шарнирные соединения 460, 461 выполнены с возможностью перемещения в направлении друг к другу или друг от друга. В некоторых вариантах реализации изобретения третий соединительный элемент 458 содержит цилиндр и поршень, выполненный с возможностью перемещения внутри цилиндра. Множество исполнительных механизмов 454 выполнено с возможностью вызывать отклонение бурильной колонны 410 от центра скважины со смещением и стабилизировать бурильную колонну 410 от радиальной вибрации во время бурения. Благодаря непрерывному и согласованному управлению множеством исполнительных механизмов 454 для отклонения бурильной колонны 310, направление бурения может быть изменено в соответствии с заданной траекторией.

Так же как и активный стабилизатор 350, активный стабилизатор 450 также содержит скользящий механизм, содержащий по меньшей мере одну направляющую часть на корпусе 451 активного стабилизатора 450 и по меньшей мере одну скользящую часть на бурильной колонне 410, которая обеспечивает их согласование друг с другом, чтобы направлять движение между активным стабилизатором 450 и бурильной колонной 410. Конкретный способ реализации скользящего механизма может быть таким же, как в активном стабилизаторе 350, и по этой причине не будет повторяться.

Может использоваться один или более измерительных или управляющих модулей и/или других устройств, входящих в состав системы для наклонно-направленного бурения роторным способом, например, установленных в секции 170 между буровым долотом 140 и активным стабилизатором 150 системы 100 для наклонно-направленного бурения роторным способом, как проиллюстрировано на фиг. 1, для приведения в действие и управления множеством исполнительных механизмов. Например, может использоваться гидравлическая система для приведения в действие множества исполнительных механизмов, один или более измерительных модулей для непрерывного измерения или оценки смещений множества исполнительных механизмов, направления бурения бурового долота и других параметров бурения и/или контроллер для согласованного управления множеством исполнительных механизмов на основе измерения или оценки результатов.

В некоторых вариантах реализации изобретения модуль измерения параметров направления используют для измерения параметров направления, включающих по меньшей мере одно из: угол склонения и азимутальный угол скважины, а модуль измерения параметров дисбаланса используют для измерения параметров дисбаланса, включающих по меньшей мере одно из: поперечная сила, изгибающий момент и крутящий момент в точке измерения вблизи бурового долота. Результаты измерений могут использоваться для согласованного управления гидравлическими поршнями, чтобы обеспечить точное управление траекторией и достичь высокого качества бурения. Модуль измерения параметров направления может быть модулем измерения в процессе бурения (ИПБ), используемым для непрерывного измерения положения и направления долота (указания направления движения). Модуль измерения параметра дисбаланса может быть модулем ИПБ, используемым для непрерывного измерения трехмерной силы, трехмерного изгибающего момента и крутящего момента вблизи долота. Модуль измерения параметров направления и модуль измерения параметров дисбаланса могут быть объединены в единый блок или могут быть установлены отдельно. В некоторых вариантах реализации изобретения параметры дисбаланса могут дополнительно включать параметры вибрации, такие как амплитуды колебаний, частоты колебаний и направления вибрации бурового долота. Параметры вибрации могут быть измерены трехмерным акселерометром.

На фиг. 7 схематически проиллюстрирована структурная схема системы 570 управления, выполненной с возможностью обеспечения управления траекторией для системы для наклонно-направленного бурения роторным способом, причем КНБК 530 которой содержит активный стабилизатор с тремя исполнительными механизмами, аналогично системам для наклонно-направленного бурения, описанным выше в данной заявке. Система 570 управления содержит планировщик 571 для приема входных данных о траектории (например, команд или параметров ввода) и параметров управления планированием, используемых для управления траекторией на основе принятого входного сигнала о траектории, модуль 573 измерения параметров направления для измерения параметров направления, модуль 575 измерения параметров дисбаланса для измерения параметров дисбаланса и контроллер 577 для управления траекторией бурения и улучшения плавности траектории бурения на основе измеренных параметров направления и дисбаланса. Различные модули системы 570 управления могут быть установлены в разных секциях или в одной секции, в зависимости от конкретных условий и/или потребностей.

Параметры управления, запланированные планировщиком 571, могут включать ожидаемые значения параметров направления и дисбаланса. Модуль 573 измерения параметров направления может точно и в реальном масштабе времени измерять параметры направления, включая, но не ограничиваясь, азимутальный угол и угол наклона пробуриваемой скважины. Модуль 575 измерения параметров дисбаланса может точно и в реальном масштабе времени измерять параметры дисбаланса, включая, но не ограничиваясь: трехмерную (3D) силу, трехмерный изгибающий момент и крутящий момент вблизи бурового долота системы для наклонно-направленного бурения роторным способом, а также амплитуду вибрации, частоту вибрации и направление вибрации бурового долота. Контроллер 577 может оценивать необходимые корректировки для исполнительного механизма на основе сравнения измеренных параметров и ожидаемых значений этих параметров. Затем осуществляют развязку корректировок для ожидаемого движения каждого исполнительного механизма. Контроллер 577 содержит вычислитель 579 для вычисления корректировки (изменения), необходимой для смещения бурильной колонны от центра скважины на основе измеренных параметров направления и дисбаланса и ожидаемых значений этих параметров, а также развязывающее устройство 581 для развязки корректировки на ожидаемые движения множества исполнительных механизмов. Посредством такого развязывающего устройства требуемая корректировка перемещения бурильной колонны, перемещение которой осуществляется активным стабилизатором, преобразуется в ожидаемые движения трех исполнительных механизмов.

Поскольку корректировка объединяет управление направлением и управление неуравновешенной силой, система 570 управления может точно управлять направлением бурения с высоким качеством скважины посредством компенсации по мере продвижения отклонения силы, изгибающего момента, крутящего момента и траектории. Благодаря такому способу управления буровая система может значительно повысить точность и плавность траектории бурения.

Как проиллюстрировано на фиг. 8, при бурении по горизонтальной или наклонной траектории гравитационное воздействие бурового долота и КНБК может привести к понижению траектории бурения, вызванному отклонением бурового долота и КНБК в направлении силы тяжести. Гравитационное воздействие может быть оценено посредством сложной модели буровой системы. Чтобы компенсировать гравитационное воздействие и избежать понижения траектории, ожидаемый изгибающий момент и поперечная сила в месте нахождения модуля измерения параметров дисбаланса могут быть оценены и учтены при вычислении корректировки смещения бурильной колонны в месте нахождения активного стабилизатора.

На фиг. 9-13 проиллюстрирован модуль 675 измерения параметров дисбаланса, который может использоваться в системе для наклонно-направленного бурения роторным способом, содержащей бурильную колонну 610 и буровое долото 640, аналогичные описанным выше в данной заявке системам для наклонно-направленного бурения роторным способом. Модуль 675 измерения параметров дисбаланса может образовывать ближнюю секцию бурильной колонны 610 между буровым долотом 640 и верхней секцией бурильной колонны 610. В некоторых вариантах реализации изобретения модуль 675 измерения параметров дисбаланса является по существу цилиндрическим и соосным с бурильной колонной 610 и буровым долотом 640 и может вращаться вместе с бурильной колонной 610 и буровым долотом 640. Модуль 675 измерения параметров дисбаланса выполнен с возможностью получения различной информации о дисбалансе в реальном масштабе времени, унифицирования информации для вычисления требуемых результатов (например, параметров) и передачи результатов в блок управления бурением для управления.

Модуль 675 измерения параметров дисбаланса содержит по существу цилиндрический корпус 677, выполненный с возможностью вращения вокруг своей оси 679 вращения. Корпус 677 имеет первую торцевую поверхность 681 и вторую торцевую поверхность 682 на двух его расположенных на оси концах, соответственно, и внешнюю цилиндрическую поверхность 683, проходящую между первой и второй торцевыми поверхностями 681, 682.

На двух расположенных на оси концах корпуса 677 могут находиться две соединительные части для соединения с бурильной колонной 610 и буровым долотом 640, соответственно. Например, имеется выступающая часть 684, выступающая из первой торцевой поверхности 681. Резьбы 685 и 686, соответственно на внешней поверхности выступающей части 684 и на внутренней поверхности бурильной колонны 610, соответствуют друг другу, чтобы обеспечить соединение корпуса 677 и бурильной колонны 610. Имеется углубленная часть 687, углубленная внутрь от второй концевой поверхности 682. Резьбы 688 и 689, соответственно на внутренней поверхности утопленной части 687 и на внешней поверхности бурового долота 640, соответствуют друг другу, чтобы обеспечить соединение корпуса 677 и бурового долота 640. Для способа соединения корпуса 677 с бурильной колонной 610 или буровым долотом 640 отсутствуют какие-либо ограничения. Корпус 677 также может быть соединен с бурильной колонной 610 или буровым долотом 640 другими способами, такими как фланцы, болты или тому подобное.

В корпусе 677 имеется канал 690 для сообщения по текучей среде с каналами в бурильной колонне 610 и буровом долоте 640. Корпус 677 дополнительно содержит по меньшей мере одну измерительную камеру 691, каждая из которых выполнена с возможностью размещения по меньшей мере одного датчика 692 для измерения параметров дисбаланса. Датчик 692 может содержать один или более измерительных блоков, которые можно использовать для измерения по меньшей мере одного из параметров дисбаланса, таких как: поперечная сила, изгибающий момент, крутящий момент, амплитуда вибрации, частота вибрации и направление вибрации. Например, датчик 692 может включать тензометрический датчик, трехмерный акселерометр или их комбинацию. Измерительная камера 691 содержит по меньшей мере одно отверстие 693 на первой торцевой поверхности 681. В некоторых вариантах реализации изобретения, как проиллюстрировано на фиг. 11, имеются четыре измерительные камеры 691, проходящие параллельно оси 679 вращения. Каждая из измерительных камер 691 имеет поперечное сечение в виде длинного эллипса, изогнутого соответственно внешней цилиндрической поверхности 683. Четыре измерительных камеры 691 распределены равномерно вдоль цилиндрического направления корпуса 677. Каждая из измерительных камер 691 имеет два отверстия 693, 694 на первой и второй торцевых поверхностях 681, 682, соответственно.

Модуль 675 измерения параметров дисбаланса дополнительно содержит уплотняющий элемент 695, расположенный на по меньшей мере одной торцевой поверхности, для герметизации измерительных камер 691. В некоторых вариантах реализации изобретения уплотнение 695 содержит крышку 696 для закрытия отверстия 693 на торцевой поверхности 681 или отверстия 694 на торцевой поверхности 682 и уплотнительную прокладку 697, расположенную между крышкой 696 и торцевой поверхностью 681 или 682 для улучшения герметизирующего эффекта крышки 696.

Датчик 692 может содержать тензодатчики. Например, датчик 692 может содержать группу из первого, второго и третьего тензодатчиков 6921, 6922, 6923, как проиллюстрировано на фиг. 11 и 12. Первый, второй и третий тензодатчики 6921, 6922, 6923 расположены на внутренней стенке измерительной камеры 691 в трех разных направлениях и используются для измерения давления, поперечной силы, изгибающего момента, крутящего момента или тому подобного. Следовательно, в модуле 675 измерения параметров дисбаланса имеется всего четыре датчика 692, причем каждый из датчиков 692 содержит группу из трех тензодатчиков 6921, 6922, 6923. Используя такую комбинацию тензодатчиков, можно измерять различные трехмерные силы, моменты и крутящие моменты вблизи бурового долота и выделять из них требуемые параметры, что дополнительно повышает точность измерения.

В некоторых вариантах реализации изобретения первый, второй и третий тензодатчики 6921, 6922, 6923 установлены на боковой поверхности внутренней стенки измерительной камеры 691 вблизи внешней цилиндрической поверхности 683. Каждый из тензодатчиков имеет большую величину деформации на боковой поверхности вблизи внешней цилиндрической поверхности 683, по сравнению с другой боковой поверхностью, так что отношение сигнал-шум датчика 692 может быть увеличено, и точность измерения может быть увеличена.

В некоторых вариантах реализации изобретения, как проиллюстрировано на фиг. 12, первый тензодатчик 6921 наклонен под первым углом к третьему тензодатчику 6923, а второй тензодатчик 6922 наклонен под вторым углом к третьему тензодатчику 6923, причем первый угол по существу равен второму углу. Первый и второй тензодатчики 6921, 6922 симметричны друг другу относительно третьего тензодатчика 6923. В некоторых вариантах реализации изобретения первый и второй углы составляют около 45 градусов, так что угол между первым тензодатчиком 6921 и вторым тензодатчиком 6922 составляет около 90 градусов, что упрощает вычисления и повышает точность результатов измерений.

В некоторых вариантах реализации изобретения датчик 692 может дополнительно содержать одну или более пар трехмерных акселерометров, причем каждая пара трехмерных акселерометров расположена симметрично относительно оси 679 вращения корпуса 677. Например, как проиллюстрировано на фиг. 13, датчик 692 содержит пару трехмерных акселерометров 6924, 6925, симметричных друг другу относительно оси 679 вращения корпуса 677, причем каждый из акселерометров 6924, 6925 расположен в одной из измерительных камер 691. За счет использования одной или более пар трехмерных акселерометров параметры движения и параметры вибрации вращения бурового долота могут быть получены отдельно.

В некоторых вариантах реализации изобретения трехмерные акселерометры могут быть встроенными или заменены одномерными акселерометрами или двухмерными акселерометрами, чтобы упростить конструкцию при незначительном ухудшении точности.

Параметры процесса бурения, полученные от одного или более датчиков 692, могут передаваться в блок управления бурением посредством кабелей, ультразвуковых волн, акустических сигналов или радиочастотных сигналов. В некоторых вариантах реализации изобретения датчик 692 может получать электропитание с помощью кабелей или аккумуляторных батарей в измерительной камере 691.

Управление траекторией бурения на основе измеренных параметров направления и дисбаланса иллюстрируется со ссылкой на некоторые неограничивающие примеры математических моделей ниже по тексту. Следующие примеры математических моделей приводятся для того, чтобы предоставить специалистам в данной области техники подробное описание того, как в данной заявке реализованы вычисления и управление, и не предназначены для ограничения объема того, что изобретатели считают своим изобретением.

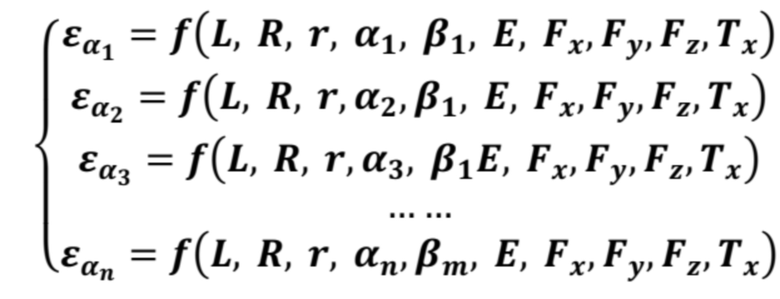

Деформация тензодатчика пропорциональна его сопротивлению, которое несложно измерить посредством электронного устройства. Параметры дисбаланса, такие как поперечная сила и изгибающий момент, могут быть вычислены на основе деформаций датчиков с помощью математической модели. Представленная в качестве примера математическая модель, отображающая связь между деформациями и параметрами дисбаланса будет проиллюстрирована наряду с фиг. 14А-14С. Как проиллюстрировано на фиг. 14A-14C, множество датчиков используются для измерения параметров дисбаланса в точке O на буровом долоте, включая осевое давление Fx, боковое давление Fy, боковое давление Fz и крутящий момент Tx. Каждый из датчиков содержит три тензометрических датчика S1, S2, S3, установленных в точке P (где сходятся оси трех тензометрических датчиков) на бурильной колонне. Математическая модель между деформациями и параметрами дисбаланса выглядит следующим образом:

где εαi является деформацией i-го тензодатчика, L является расстоянием от P до O, R и r являются внешним и внутренним диаметрами бурильной колонны, соответственно; αi является азимутальным углом i-го тензодатчика, βj является азимутальным углом j-го датчика на цилиндрической поверхности, а E является модулем упругости материала бурильной колонны.

В реальном варианте применения фактическая траектория может отклоняться от требуемой траектории (целевой траектории). Например, как проиллюстрировано на фиг. 15A, имеется целевая траектория 701, но фактическая траектория 703, определяемая линией дуги, соединяющей центральное положение бурильной колонны в положении неподвижного стабилизатора 705, центральное положение активного стабилизатора 707, и центральное положение бурового долота 709, отклоняется от целевой траектории 701. Имеется отклонение D1 между центральным положением бурового долота 709 и целевой траекторией 701, при этом существует связь между отклонением D1, азимутальным углом θ1 направления отклонения D1 (как проиллюстрировано на фиг. 15B), управляемым смещением D2 бурильной колонны в положении активного стабилизатора 707, который инициируется активным стабилизатором 707, азимутальным углом θ2 направления смещения D2 (аналогично θ1, не показано) и измеренной векторной поперечной силой F, которая может быть вызвана гравитацией, шероховатой стенкой скважины и/или однородным пластом. Связь может быть описана представленной в качестве примера математической моделью [D1, θ1] = f (D2, θ2, F), которая построена в соответствии с конструкцией, размерами, материалом КНБК. Исходя из математической модели, параметры отклонения D1 и θ1 можно оценить на основании D2, θ2, F.

Обычно ожидается, что отклонение D1=0 так, чтобы буровое долото направлялось вперед по требуемой траектории. Таким образом, на основе механической модели и измеренной поперечной силы F можно оценить, в какой мере требуется корректировка ∆d для смещения D2. Затем оценочную корректировку Δd по смещению D2 разделяют на движения исполнительных механизмов. Таким образом, посредством управления корректировкой Δd буровая система может точно корректировать отклонение D1 до ожидаемого значения, например, до нуля, чтобы следовать требуемой траектории.

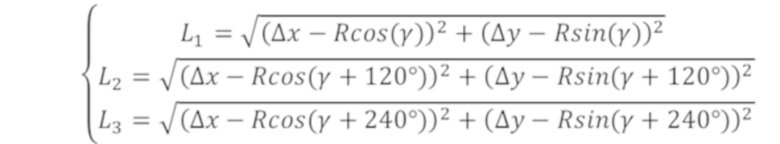

Корректировка ∆d по смещению преобразуется в x-компоненту ∆x (вдоль оси x) и y-смещение ∆y (вдоль оси y), а ∆x и ∆y разделяются на движения трех исполнительных механизмов (например, движения трех поршней):

где ∆x является x-компонентом корректировки ∆d по смещению, ∆y является y-компонентом корректировки ∆d по смещению, и, как проиллюстрировано на фиг. 16, L1 является расстоянием от центра (O) бурильной колонны до центра соединения 811, L2 является расстоянием от О до центра соединения 821, L3 является расстоянием от О до центра соединения 831, а γ является азимутальным углом соединения 811.

Как и центр O, соединение 812 также движется с (∆x, ∆y). Таким образом, длина между соединениями 811 и 812, которая определяет смещение движения первого исполнительного механизма, может быть определена треугольником, определяемым центром O - соединением 811 - соединением 812. Аналогичным образом также могут быть вычислены смещения движения двух других исполнительных механизмов. Это означает, что перемещение бурильной колонны в положении активного стабилизатора не связано с движениями трех исполнительных механизмов.

Следует отметить, что управление неуравновешенной силой, как описано в данной заявке, может не предназначаться для устранения неуравновешенной силы/изгиба, а предназначаться для уменьшения неожиданного отклонения бурового долота путем учета неуравновешенной силы/изгиба при управлении траекторией бурения.

Хотя изобретение было описано со ссылкой на предпочтительный вариант реализации изобретения, для специалистов в данной области техники должно быть очевидно, что могут быть сделаны различные изменения и эквиваленты могут быть заменены их элементами без отклонения от объема изобретения. Кроме того, может быть сделано множество модификаций для адаптации конкретной ситуации или материала к идеям изобретения, не выходя за пределы его существенного объема. Следовательно, предполагается, что изобретение не ограничивается конкретным вариантом реализации изобретения, описанным как наилучший способ, предполагаемый для осуществления этого изобретения, но что изобретение будет включать в себя все варианты реализации, попадающие в объем прилагаемой формулы изобретения.

Группа изобретений относится к области наклонно-направленного бурения. Система для наклонно-направленного бурения содержит вращающуюся бурильную колонну для соединения с буровым долотом для бурения скважины вдоль траектории бурения, активный стабилизатор, содержащий корпус, имеющий внешнюю поверхность для контакта со стенкой скважины, и множество исполнительных механизмов, соединяющих корпус и бурильную колонну, модуль измерения параметров направления для измерения параметров направления во время бурения, причем параметры направления содержат по меньшей мере одно из следующего: угол склонения и азимутальный угол скважины, модуль измерения параметров дисбаланса для измерения параметров дисбаланса во время бурения, причем параметры дисбаланса включают по меньшей мере одно из следующего: поперечная сила, изгибающий момент и крутящий момент в точке измерения вблизи бурового долота, и контроллер для управления траекторией бурения на основе измеренных параметров направления и дисбаланса. Контроллер содержит вычислитель для вычисления корректировки, необходимой для смещения, на основе измеренных параметров направления и дисбаланса и ожидаемых значений этих параметров. Каждый исполнительный механизм содержит по меньшей мере одно шарнирное соединение, выполненное с возможностью поворота вокруг по меньшей мере двух осей с возможностью вызывать отклонение бурильной колонны от центра ствола скважины со смещением, чтобы изменять направление бурения. Обеспечивается повышение точности управления направлением бурения. 2 н. и 13 з.п. ф-лы, 16 ил.

1. Система для наклонно-направленного бурения, содержащая:

вращающуюся бурильную колонну для соединения с буровым долотом для бурения скважины вдоль траектории бурения;

активный стабилизатор, содержащий:

корпус, имеющий внешнюю поверхность для контакта со стенкой скважины; и

множество исполнительных механизмов, соединяющих корпус и бурильную колонну, причем множество исполнительных механизмов выполнены с возможностью вызывать отклонение бурильной колонны от центра ствола скважины со смещением, чтобы изменять направление бурения; причем каждый исполнительный механизм содержит по меньшей мере одно шарнирное соединение, выполненное с возможностью поворота вокруг по меньшей мере двух осей;

модуль измерения параметров направления для измерения параметров направления во время бурения, причем параметры направления содержат по меньшей мере одно из следующего: угол склонения и азимутальный угол скважины;

модуль измерения параметров дисбаланса для измерения параметров дисбаланса во время бурения, причем параметры дисбаланса включают по меньшей мере одно из следующего: поперечная сила, изгибающий момент и крутящий момент в точке измерения вблизи бурового долота; и

контроллер для управления траекторией бурения на основе измеренных параметров направления и дисбаланса, причем контроллер содержит вычислитель для вычисления корректировки, необходимой для смещения, на основе измеренных параметров направления и дисбаланса и ожидаемых значений этих параметров.

2. Система по п. 1, отличающаяся тем, что контроллер содержит развязывающее устройство для развязки корректировки на ожидаемые движения множества исполнительных механизмов.

3. Система по п. 1, отличающаяся тем, что модуль измерения параметров дисбаланса содержит базовую секцию и по меньшей мере один датчик, расположенный в базовой секции.

4. Система по п. 3, отличающаяся тем, что базовая секция находится между буровым долотом и активным стабилизатором и содержит кольцевую структуру, имеющую противоположные первую и вторую расположенные на одной оси торцевые поверхности, и цилиндрическую боковую поверхность, проходящую между первой и второй расположенными на одной оси торцевыми поверхностями и определяющую по меньшей мере одну измерительную камеру для размещения по меньшей мере одного датчика, причем сенсорная камера открывается по меньшей мере около одной из расположенных на одной оси торцевых поверхностей.

5. Система по п. 3, отличающаяся тем, что по меньшей мере один датчик содержит по меньшей мере одну группу тензодатчиков, причем каждая группа содержит первый тензодатчик и второй датчик и третий датчик, наклоненные под, по существу, равными углами к первому тензодатчику, причем параметры дисбаланса включают: трехмерную силу, трехмерный изгибающий момент и крутящий момент, измеренный по меньшей мере одной группой тензодатчиков.

6. Система по п. 5, отличающаяся тем, что по меньшей мере один датчик содержит трехмерный акселерометр, причем параметры дисбаланса включают: амплитуду вибрации, частоту вибрации и направление вибрации бурового долота, измеренные трехмерным акселерометром.

7. Система по п. 1, отличающаяся тем, что ожидаемые значения параметров направления и дисбаланса оценивают для компенсации отклонения бурового долота вследствие гравитации или неравномерного пласта.

8. Система по п. 1, отличающаяся тем, что корпус активного стабилизатора имеет внутреннюю поверхность, обращенную к бурильной колонне, и по меньшей мере одну направляющую часть, выступающую из внутренней поверхности к бурильной колонне, причем каждая направляющая часть образует по меньшей мере одну канавку, при этом бурильная колонна содержит по меньшей мере одну скользящую часть, каждая из которых выполнена с возможностью скольжения в пределах одной из по меньшей мере одной канавки, образованной в корпусе активного стабилизатора, чтобы ограничивать относительное перемещение между бурильной колонной и активным стабилизатором вдоль осевого направления бурильной колонны и управлять относительным перемещением между бурильной колонной и активным стабилизатором вдоль радиального направления по существу перпендикулярного осевому направлению бурильной колонны.

9. Система по п. 1, отличающаяся тем, что каждый из исполнительных механизмов содержит цилиндр, соединенный с возможностью вращения с одной из частей бурильной колонны и корпусом активного стабилизатора, и поршень, соединенный с возможностью вращения с другой частью бурильной колонны и корпусом активного стабилизатора, причем поршень выполнен с возможностью перемещения внутри цилиндра.

10. Система по п. 1, отличающаяся тем, что каждый из исполнительных механизмов содержит первый соединительный элемент, соединенный с возможностью вращения с корпусом активного стабилизатора посредством первого соединения, второй соединительный элемент и третий соединительный элемент, соединенные с возможностью вращения с бурильной колонной посредством второго соединения и третьего соединения, соответственно, причем первый, второй и третий соединительные элементы соединены посредством четвертого соединения, при этом третье и четвертое соединения выполнены с возможностью перемещения в направлении друг к другу или друг от друга.

11. Способ наклонно-направленного бурения, включающий:

бурение скважины вдоль траектории бурения посредством бурового долота, соединенного с вращающейся бурильной колонной, причем вращающаяся бурильная колонна соединена с активным стабилизатором для инициирования отклонения бурильной колонны от центра скважины со смещением, чтобы изменить направление бурения;

измерение параметров направления во время бурения, причем параметры направления содержат по меньшей мере одно из следующего: угол склонения и азимутальный угол скважины;

измерение параметров дисбаланса во время бурения, причем параметры дисбаланса включают по меньшей мере одно из следующего: поперечная сила, изгибающий момент и крутящий момент в точке измерения вблизи бурового долота; и

управление траекторией бурения на основе измеренных параметров направления и дисбаланса, включающее:

вычисление корректировки, необходимой для смещения, на основе измеренных параметров направления и дисбаланса и ожидаемых значений этих параметров; и

приведение в действие множества исполнительных механизмов для обеспечения корректировки, причем каждый исполнительный механизм содержит по меньшей мере одно шарнирное соединение, выполненное с возможностью поворота вокруг по меньшей мере двух осей.

12. Способ по п. 11, отличающийся тем, что приведение в действие множества исполнительных механизмов с целью перемещения для обеспечения корректировки включает: развязку корректировки на ожидаемые движения множества исполнительных механизмов и приведение в действие множества исполнительных механизмов для осуществления ожидаемых движений.

13. Способ по п. 11, отличающийся тем, что измерение параметров дисбаланса включает измерение по меньшей мере одного из: трехмерные силы, трехмерный изгибающий момент и крутящий момент в точке измерения посредством по меньшей мере одного датчика, причем по меньшей мере один датчик содержит по меньшей мере одну группу тензодатчиков, причем каждая группа состоит из: первого тензодатчика, второго датчика и третьего датчика, наклоненных под по существу равными углами к первому тензодатчику.

14. Способ по п. 13, отличающийся тем, что измерение параметров дисбаланса включает измерение амплитуды вибрации, частоты вибрации и направления вибрации бурового долота посредством трехмерного акселерометра.

15. Способ по п. 11, отличающийся тем, что ожидаемые значения параметров направления и дисбаланса оценивают для компенсации отклонения бурового долота вследствие гравитации или неравномерного пласта.

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| СПОСОБ БУРЕНИЯ СКВАЖИНЫ И ОДНОВРЕМЕННОГО НАПРАВЛЕНИЯ БУРОВОЙ КОРОНКИ АКТИВНО УПРАВЛЯЕМОЙ ВРАЩАТЕЛЬНОЙ НАПРАВЛЯЕМОЙ БУРОВОЙ СИСТЕМОЙ И АКТИВНО УПРАВЛЯЕМАЯ ВРАЩАТЕЛЬНАЯ НАПРАВЛЯЕМАЯ СИСТЕМА | 1999 |

|

RU2239042C2 |

| US 4635736 А, 13.01.1987 | |||

| ДУГОГАСИТЕЛЬНАЯ КАМЕРА | 0 |

|

SU287155A1 |

| US 6328119 B1, 11.12.2001. | |||

Авторы

Даты

2020-10-01—Публикация

2018-01-05—Подача