Настоящее изобретение относится к способу получения карбонатного связанного прессованного в пресс-форме изделия, где данный способ включает стадии получения дисперсного карбонатизируемого материала, который содержит воду; прессования в пресс-форме дисперсного материала для получения уплотненной заготовки; и карбонатизирования дисперсного материала в упомянутой уплотненной заготовке для получения карбонатов при преобразовании, таким образом, уплотненной заготовки в карбонатное связанное прессованное в пресс-форме изделие. Стадию карбонатизирования проводят в результате введения уплотненной заготовки в контакт с газом, который содержит, по меньшей мере, 1 об.% диоксида углерода.

Существуют различные способы промышленного производства, которые приводят к получению карбонатизируемых материалов в качестве побочных продуктов. Данные побочные продукты, например, представляют собой зольные пыли, зольные остатки (в частности, зольные остатки от сжигания муниципальных отходов) и шлаки, образованные во время получения фосфора или во время получения черных или цветных металлов, таких как цинк, медь и свинец и железо или сталь. Также карбонатизируемой является и пыль из воздушных фильтров, например, от сталеплавильных печей, в частности, при содержании ею оксидов кальция. Некоторые из данных побочных продуктов могут быть использованы в различных областях применения. Доменные шлаки могут быть использованы, например, в дорожном строительстве, а также при производстве цемента. Некоторые шлаки, такие как шлаки от получения обычной стали (например, шлаки от способа Линца-Донавица), которые характеризуются высоким числом нейтрализации, например, также могут быть использованы в качестве структурообразователя почвы. Однако, другие материалы, такие как зольные остатки и шлаки от получения нержавеющей стали, содержат значительные количества тяжелых металлов, которые представляют собой проблему с учетом их характеристик выщелачивания.

В целях ограничения воздействия данных материалов бытовых и промышленных отходов как на экономику, так и на экологию предпринимались все более интенсивные попытки по разработке способов переработки данных материалов, то есть, способов преобразования данных материалов отходов в ценные материалы с точки зрения экономики. Большое количество данных материалов отходов является щелочным и содержит карбонатизируемые вещества, такие как оксиды и/или гидроксиды кальция и оксиды и/или гидроксиды магния. Карбонатизируемыми также могут быть и другие вещества, например, силикаты кальция, содержащиеся в материалах отходов. Как это известно, карбонатизирование данных веществ делает возможным получение материалов, обладающих хорошими механическими качествами. Кроме того, карбонатизирование также может способствовать предотвращению выщелачивания загрязнителей, таких как тяжелые металлы.

Например, в публикации WO-A-2007/096671 было предложено проводить ускоренное карбонатизирование отходов во вращающемся барабане в целях получения вторичного гранулята, который может исполнять функцию строительного материала. Подобный способ был предложен для отходов от извлечения или переработки металлов в публикации WO-A-2009/024826. В материалах, полученных при использовании данных способов, карбонатизирование извести, присутствующей в отходах, формирует известковую матрицу, обеспечивающую как меньшее выщелачивание тяжелых металлов, содержащихся в отходах, так и более значительную механическую прочность.

Шлаки от получения нержавеющей стали представляют собой одну конкретную группу шлаков, которые содержат относительно большие количества хрома, а зачастую также и никеля и/или молибдена. В соответствии с раскрытием изобретений в публикациях ЕР-В-0837043, ЕР-В-1055647 и ЕР-В-1146022 проблемы с выщелачиванием для шлаков от получения нержавеющей стали могут быть разрешены в результате раздробления шлаков от получения стали, удаления из них ценных частиц нержавеющей стали и использования различных фракций оставшихся раздробленных шлаков в связанных областях применения, например, в качестве мелкого или крупного заполнителя в бетоне или асфальте. Однако, вследствие своего более высокого уровня содержания гамма-двухкальциевого силиката (γ-C2S) более мелкая фракция данных раздробленных шлаков от получения стали (0-0,5 мм) демонстрирует высокие характеристики абсорбирования воды и, таким образом, не является подходящей для использования в областях применения бетона или асфальта.

Кроме того, в целях достижения возможности отправления на рецикл большего количества ценной нержавеющей стали, которая остается в шлаках от получения нержавеющей стали, имеется всевозрастающий интерес к более тонкому размалыванию раздробленных шлаков от получения стали в целях получения возможности отправления на рецикл большего количества нержавеющей стали. Тонкоразмолотая фракция, характеризующаяся, например, размером частиц, меньшим, чем 100 мкм, демонстрирует более низкий уровень содержания гамма-двухкальциевого силиката в сопоставлении с описанной выше мелочью, поскольку ее получают из более крупной фракции раздробленных шлаков от получения стали (предпочтительно более крупной фракции, которая характеризуется относительно высоким уровнем содержания стали, которая, например, может быть получена при использовании способа магнитного разделения). В соответствии с раскрытием изобретения, например, в публикации ЕР 2160367 данная тонкоразмолотая фракция может быть использована в качестве наполнителя в бетоне или асфальте, но очень хорошо подходящими для использования при достижении возможности выхода на больший и еще более ценный потенциальный рынок для данных материалов мелких отходов будут и другие крупномасштабные области применения данной тонкоразмолотой фракции.

Для уменьшения высокого абсорбирования воды мелочью, удаленной из более крупных фракций раздробленного шлака от получения нержавеющей стали, в целях достижения возможности использования в бетоне или асфальте не только данных более крупных фракций, но также и мелочи в публикации WO 2009/090218 предлагаются агрегирование и впоследствии карбонатизирование данной мелочи при относительно низком давлении. Данным образом могли бы быть получены заполнители, демонстрирующие более низкие характеристики абсорбирования воды и необходимую прочность для использования в бетоне или асфальте. Еще одна возможная область применения такой агрегированной и карбонатизированной мелочи раскрывается в публикации WO 2009/090226. В данной заявке агрегированную и карбонатизированную мелочь вводят в виде вспенивающегося шлакообразователя в сталеплавильную электропечь.

Еще один способ карбонатизирования для производства более ценных строительных материалов из дисперсных карбонатизируемых материалов, в частности, из мелочи раздробленных шлаков от получения нержавеющей стали, которые имеют размер в диапазоне от 0 до 0,5 мм, раскрывается в публикации WO-A-2009/133120. В данном способе дисперсный материал сначала прессуют в пресс-форме при использовании относительно высокого давления уплотнения в диапазоне от 5 до 65 МПа и полученную уплотненную заготовку впоследствии подвергают карбонатизированию при относительно высоких температуре и давлении. Данным образом могут быть получены карбонатизированные уплотненные заготовки, характеризующиеся относительно высоким пределом прочности при сжатии. В результате регулирования пористости и собственной проницаемости уплотненных заготовок и в результате карбонатизирования в течение нескольких часов (говоря более конкретно, в течение 18 часов при повышенных давлении и температуре) получали пределы прочности при сжатии в диапазоне от 26 до 66 МПа при использовании мелкой фракции шлака от получения нержавеющей стали в диапазоне 0-500 мкм, которую прессовали в пресс-форме при использовании давления уплотнения 182 кг/см2 (= 17,8 МПа). Недостаток данного способа предшествующего уровня техники заключается в том, что несмотря на карбонатизирование относительно небольших блоков (62х62х32 мм и 120х55х46 мм) требовались высокие давления газа, что делает способ довольно дорогостоящим.

Кроме того, проблема способов карбонатизирования предшествующего уровня техники заключается в том, что в соответствии с описанием, например, на странице 201 обзорной статьи «A review of accelerated carbonation technology in the treatment of cement-based materials and sequestration of CO2», M. Fernández Bertos et al., Journal of Hazardous Materials B112 (2004) 193-205 уровень содержания воды в дисперсном материале должен быть достаточно высоким для прохождения реакции карбонатизирования, но должен быть довольно низким для обеспечения диффундирования СО2 в уплотненную заготовку. Это в особенности важно для карбонатизирования при низких давлениях газа, то есть, при давлениях, меньших, чем 5 бар, и для уплотнения дисперсного материала при использовании относительно больших давлений уплотнения так, чтобы он демонстрировал бы пониженную пористость. Поэтому в случае чрезмерно высокого уровня содержания воды в дисперсном материале последний должен быть высушен. Это, например, имеет место для мелочи шлака от получения нержавеющей стали, которую отделяют от более крупных фракций раздробленных шлаков от получения нержавеющей стали. В сопоставлении с данными более крупными фракциями мелочь характеризуется относительно высоким уровнем содержания гамма-двухкальциевого силиката (так называемый короткий шлак от получения стали, получаемый в результате преобразования с расширением бета-двухкальциевого силиката в гамма-двухкальциевый силикат в ходе охлаждения шлака от получения нержавеющей стали) и абсорбирует больше воды. В частности, она характеризуется размером частиц в диапазоне от 0 до 0,5 мм и на практике отделяется от фракции более крупного песка (характеризующейся размером частиц, большим, чем 0,5 мм) шлаков от получения нержавеющей стали при использовании методики влажного разделения. Даже при обеспечении высыхания данной влажной мелочи в течение продолжительного времени в атмосферных условиях она все еще характеризуется уровнем содержания влаги, составляющим приблизительно 17% при расчете на сухую массу, что создает препятствия для осуществления способа карбонатизирования. Несмотря на улучшение проникновения диоксида углерода в уплотненную заготовку в результате использования высокого давления в способе карбонатизирования высокого давления, раскрытого в публикации WO 2009/133210, мелочь все еще сначала высушивали до уровня содержания влаги 12% (масс.). Однако, недостаток такого способа высушивания заключается в наличии потребности в нем в большом объеме времени и энергии вследствие сильного абсорбирования воды, помимо прочего в результате действия капиллярных сил, в частицах шлака от получения нержавеющей стали.

При прессовании в пресс-форме дисперсного материала для получения уплотненной заготовки, которая должна быть карбонатизирована, прочность сырого материала уплотненной заготовки предпочтительно должна быть достаточно высокой так, чтобы она могла бы быть более простой в обращении без рассыпания или повреждения. Для относительно низкого давления уплотнения, соответствующего той же самой степени уплотнения, что и полученная в испытании Проктора (описанном в документе ASTM D698 / AASHTO T99), максимальную прочность в сыром состоянии или минимальную пористость получают для уровня содержания воды, соответствующего плотности по Проктору. В соответствии с описанием изобретения в публикации WO 2009/090219 мелочь шлаков от получения нержавеющей стали при 0-0,5 мм имеет, например, оптимальную плотность по Проктору для уровня содержания воды 22% (масс.). При данном оптимальном уровне содержания воды для получения определенной прочности сырого материала требуются наименьшие давления уплотнения. При более низких уровнях содержания воды для получения одного и того же уменьшения пористости и, таким образом, одного и того же увеличения предела прочности при сжатии в общем случае требуются более высокие давления уплотнения. На практике, таким образом, выгодным является использование более высоких уровней содержания воды в дисперсном материале в целях получения возможности достижения более высоких прочностей сырого материала, но, с другой стороны, для обеспечения возможности получения оптимальной степени карбонатизирования требуются более низкие уровни содержания воды.

Теперь одна цель настоящего изобретения заключается в предложении нового способа получения карбонатных связанных прессованных в пресс-форме изделий, который делает возможным обеспечение получения оптимальных пределов прочности при сжатии прессованных в пресс-форме и карбонатизированных уплотненных заготовок как для пониженных уровней содержания воды, которые делают возможным достижение требуемой прочности сырого материала (предела прочности при сжатии) при использовании относительно высокого давления уплотнения, так и для повышенных уровней содержания воды, которые делают возможным достижение требуемой прочности сырого материала при использовании относительно небольшого давления уплотнения, и преимущество которых заключается в том, что в случае относительно влажных дисперсных материалов какого-либо высушивания дисперсного материала не требуется, или оно требуется в меньшей степени.

С данной целью способ настоящего изобретения в одном первом аспекте характеризуется тем, что до прессования в пресс-форме дисперсного материала для получения упомянутой уплотненной заготовки проводят последовательность испытаний, где для каждого давления уплотнения из последовательности возрастающих давлений уплотнения в диапазоне от наименьшего до наибольшего давления уплотнения в пресс-форме прессуют, по меньшей мере, один образец дисперсного материала при использовании упомянутого давления уплотнения и после стравливания давления уплотнения определяют параметр, характеризующий плотность образца, прессованного в пресс-форме. Дисперсный материал впоследствии прессуют в пресс-форме для получения упомянутой уплотненной заготовки при использовании давления уплотнения, которое выбирают из диапазона, ограниченного нижним и верхним граничными значениями давления уплотнения. Нижнее граничное значение давления уплотнения является большим, чем 5 МПа, в то время как верхнее граничное значение давления уплотнения является равным или меньшим в сопоставлении с упомянутым наибольшим давлением уплотнения, и в случае уменьшения плотности при увеличении в упомянутой последовательности испытаний давления уплотнения от меньшего давления уплотнения из упомянутой последовательности давлений уплотнения до большего давления уплотнения из упомянутой последовательности упомянутое верхнее граничное значение давления уплотнения будет меньшим, чем упомянутое большее давление уплотнения, а предпочтительно равным или меньшим в сопоставлении с упомянутым меньшим давлением уплотнения.

Как это было установлено в соответствии с данным первым аспектом изобретения, чрезмерно высокое давление уплотнения может оказывать негативное воздействие на предел прочности при сжатии карбонатизированной уплотненной заготовки. Как это, в частности, было установлено, такое негативное воздействие имеет место при приложении давления уплотнения, которое является настолько высоким, что плотность уплотненной заготовки согласно измерению после стравливания давления уплотнения уменьшается вместо увеличения несмотря на первоначальное прессование дисперсного материала до более высокой плотности в пресс-форме. Таким образом, начиная с определенного давления уплотнения прессованный дисперсный материал, как это было установлено, расширяется обратно до большего объема при стравливании давления уплотнения. Несмотря на прохождения данного расширения до проведения стадии карбонатизирования предел прочности при сжатии карбонатизированной уплотненной заготовки, как это было установлено, подвергается негативному воздействию данного расширения. Наблюдаемое негативное воздействие, как это было установлено, является настолько большим, что предел прочности при сжатии карбонатизированной уплотненной заготовки, прессованной при использовании чрезмерно высокого давления уплотнения, был даже значительно меньшим, чем предел прочности при сжатии карбонатизированной уплотненной заготовки, прессованной до той же самой плотности в пресс-форме при использовании значительно меньшего давления уплотнения. Способ, соответствующий первому аспекту изобретения, делает возможным избегание данного негативного воздействия на предел прочности при сжатии карбонатизированной уплотненной заготовки так, что в целях доведения до максимума данного предела прочности при сжатии давление уплотнения может быть увеличено вплоть до верхнего граничного значения давления уплотнения согласно определению в соответствии с методом первого аспекта настоящего изобретения.

Как это также было установлено в соответствии с изобретением, в случае демонстрации дисперсным материалом относительно высокого уровня содержания воды вода, содержащаяся в дисперсном материале, также может оказывать значительное негативное воздействие на предел прочности при сжатии карбонатизированной уплотненной заготовки. В целях достижения возможности сведения к минимуму данного негативного воздействия способ изобретения в одном втором аспекте характеризуется тем, что до прессования в пресс-форме дисперсного материала для получения упомянутой уплотненной заготовки, по меньшей мере, один ее образец подвергают испытанию, где образец прессуют при возрастающем давлении уплотнения вплоть до достижения предварительно определенного давления уплотнения или в случае демонстрации дисперсным материалом такого высокого уровня содержания воды, что при прессовании образца вода начинает вытесняться из упомянутого образца, начиная с пониженного давления уплотнения, которое является меньшим, чем упомянутое предварительно определенное давление уплотнения, по меньшей мере, вплоть до достижения упомянутого пониженного давления уплотнения. После этого дисперсный материал прессуют в пресс-форме для получения упомянутой уплотненной заготовки при использовании давления уплотнения, которое выбирают в диапазоне, ограниченном нижним и верхним граничными значениями давления уплотнения. В способе второго аспекта настоящего изобретения нижнее граничное значение давления уплотнения опять-таки является большим, чем 5 МПа, в то время как верхнее граничное значение давления уплотнения является, по меньшей мере, на 7 МПа меньшим, чем упомянутое предварительно определенное давление уплотнения и, по меньшей мере, на 7 МПа меньшим, чем упомянутое пониженное давление уплотнения в случае демонстрации дисперсным материалом упомянутого высокого уровня содержания воды.

Как это было установлено в соответствии с данным вторым аспектом изобретения, в случае содержания дисперсным материалом такого количества воды, что при прессовании в пресс-форме дисперсного материала из него вытесняется вода, карбонатизированная уплотненная заготовка будет характеризоваться сильно уменьшенным пределом прочности при сжатии. Однако, несмотря на довольно высокий уровень содержания воды в соответствии со вторым аспектом изобретения может быть получен значительно более высокий предел прочности при сжатии при использовании пониженного давления уплотнения, говоря более конкретно, давления уплотнения, которое является, по меньшей мере, на 7 МПа меньшим, чем давление уплотнения, начиная с которого вода начинает вытесняться из дисперсного материала.

При использовании второго аспекта изобретения в комбинации с первым аспектом в случае относительно высокого уровня содержания воды верхнее граничное значение давления уплотнения, таким образом, должно быть, по меньшей мере, на 7МПа меньшим, чем давление уплотнения, начиная с которого вода начинает вытесняться из дисперсного материала даже при большем верхнем граничном значении давлении уплотнения, определенном в соответствии с первым аспектом изобретения. В случае относительно сухих дисперсных материалов верхнее граничное значение давления уплотнения должно быть меньшим, чем давление уплотнения, начиная с которого плотность декомпрессированной уплотненной заготовки будет уменьшаться вместо увеличения, и давление уплотнения, начиная с которого вода будет начинать вытесняться из дисперсного материала, не должно определяться (поскольку вода не вытесняется, или ее вытеснение имеет место только при давлениях уплотнения, которые являются, по меньшей мере, на более, чем 7 МПа большими, чем наибольшее давление уплотнения, приложенное в испытаниях первого аспекта изобретения).

В одном выгодном варианте осуществления способа, соответствующего настоящему изобретению, упомянутое верхнее граничное значение давления уплотнения является меньшим, чем 60 МПа, предпочтительно меньшим, чем 50 МПа, а более предпочтительно меньшим, чем 40 МПа, и/или упомянутое нижнее граничное значение давления уплотнения является большим, чем 7 МПа, предпочтительно большим, чем 10 МПа, а более предпочтительно большим, чем 15 МПа.

Как это было установлено, для таких давлений уплотнения могут быть достигнуты максимальные пределы прочности при сжатии. Испытания, представленные в первом и втором аспектах настоящего изобретения, делают возможным избегание давлений уплотнения, которые в результате приводили бы к получению плохих пределов прочности при сжатии карбонатизированных изделий. Это имеет место в случае демонстрации дисперсным материалом относительно высокого уровня содержания воды, который может оказать негативное воздействие на предел прочности при сжатии карбонатизированной уплотненной заготовки при приложении чрезмерно высоких давлений уплотнения, и/или в случае демонстрации дисперсным материалом таких свойств, что при чрезмерно сильном уплотнении плотность уплотненной заготовки будет увеличиваться вместо уменьшения.

В одном предпочтительном варианте осуществления способа, соответствующего настоящему изобретению, дисперсный материал содержит шлак от способа получения металла, шлак от получения фосфора, зольный остаток и/или зольную пыль, дисперсный материал предпочтительно содержит шлак от получения стали, в частности, шлак от получения нержавеющей стали.

В одном дополнительном предпочтительном варианте осуществления способа, соответствующего настоящему изобретению, по меньшей мере, 50 об.% упомянутого дисперсного материала характеризуются размером частиц, меньшим, чем 1000 мкм, предпочтительно меньшим, чем 500 мкм, более предпочтительно меньшим, чем 250 мкм, а наиболее предпочтительно меньшим, чем 100 мкм, и, по меньшей мере, 50 об.% упомянутого дисперсного материала характеризуются размером частиц, большим, чем 1 мкм, предпочтительно большим, чем 5 мкм, а более предпочтительно большим, чем 10 мкм.

В дополнительном еще одном предпочтительном варианте осуществления способа, соответствующего настоящему изобретению, дисперсный материал, который прессуют в пресс-форме для получения упомянутой уплотненной заготовки, характеризуется уровнем содержания воды, составляющим, по меньшей мере, 1%, предпочтительно, по меньшей мере, 3%, а более предпочтительно, по меньшей мере, 5%, при расчете на сухую массу.

Для проведения стадии карбонатизирования требуется минимальное количество воды, в частности, по меньшей мере, 1% при расчете на сухую массу, в то время как более высокие уровни содержания воды являются выгодными для достижения повышенных прочностей сырого материала уплотненной заготовки.

В одном выгодном варианте осуществления способа, соответствующего настоящему изобретению, газ, использующийся для карбонатизирования уплотненной заготовки, находится при манометрическом давлении, меньшем, чем 0,5 МПа, предпочтительно при манометрическом давлении, меньшем, чем 0,2 МПа, а более предпочтительно при манометрическом давлении, меньшем, чем 0,1 МПа. Под термином «манометрическое давление» подразумевается давление, большее, чем давление окружающей среды. Абсолютное давление предпочтительно является, по меньшей мере, равным атмосферному давлению или, самое большее, несколько меньшим, чем атмосферное давление, в частности, самое большее, на 0,02 МПа, предпочтительно, самое большее, на 0,01 МПа меньшим, чем атмосферное давление.

Одно преимущество такого способа карбонатизирования при низком давлении заключается в большей легкости и меньшей дороговизне его осуществления, а также в потребности в нем менее дорогостоящего оборудования в сопоставлении с тем, что имеет место в так называемых способах карбонатизирования при высоком давлении. Кроме того, в результате выбора заявленных давлений уплотнения могут быть достигнуты высокие пределы прочности при сжатии при использовании таких низких давлений. Кроме того, как это продемонстрировали испытания, меньшие давления газа делают возможным достижение более высоких пределов прочности при сжатии при получении одного и того же количества карбонатов.

Другие особенности и преимущества изобретения станут очевидными после ознакомления со следующим далее более подробным описанием некоторых конкретных вариантов осуществления. Ссылочные позиции, использующиеся в данном описании изобретения, относятся к прилагаемым чертежам, где:

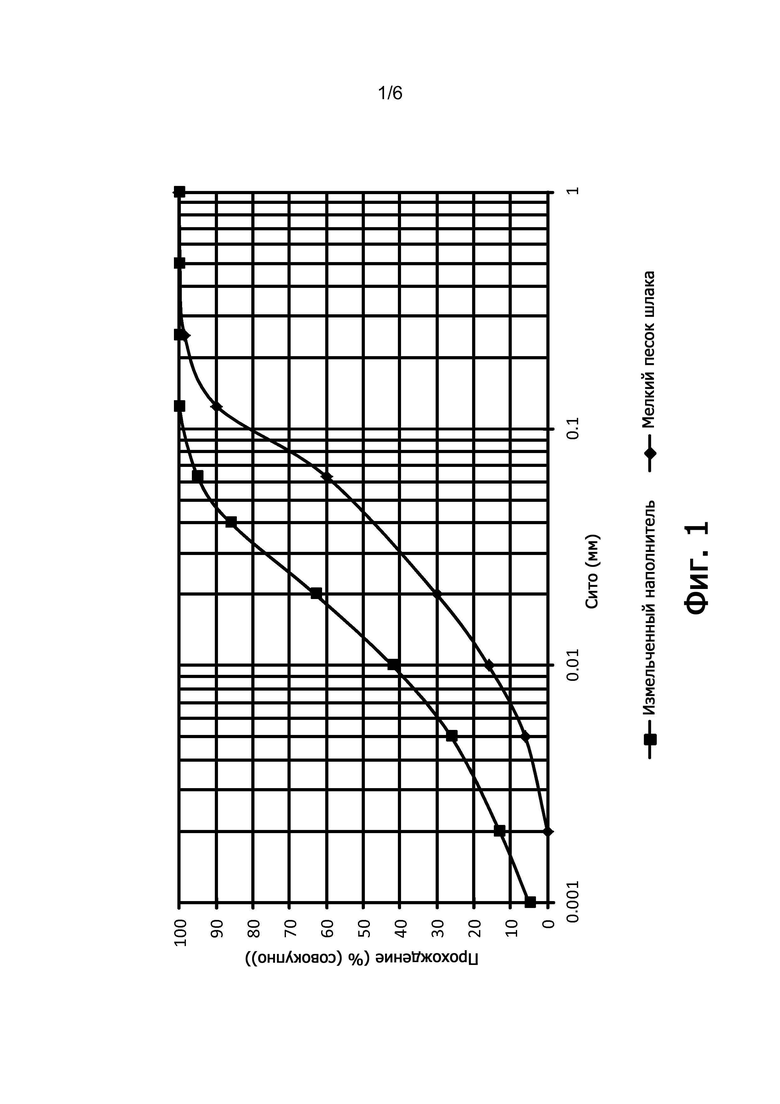

Фиг. 1 демонстрирует распределение частиц по размерам (совокупное прохождение в об.% в зависимости от размера частиц) для фракции наполнителя в виде шлака от получения нержавеющей стали, использующейся в эксперименте 1, и фракции мелкого песка шлака от получения нержавеющей стали, использующейся в эксперименте 2;

Фиг. от 2А до 2D схематически иллюстрируют способ, осуществляемый в экспериментах 1 и 2 для получения карбонатизированных прессованных в пресс-форме уплотненных заготовок;

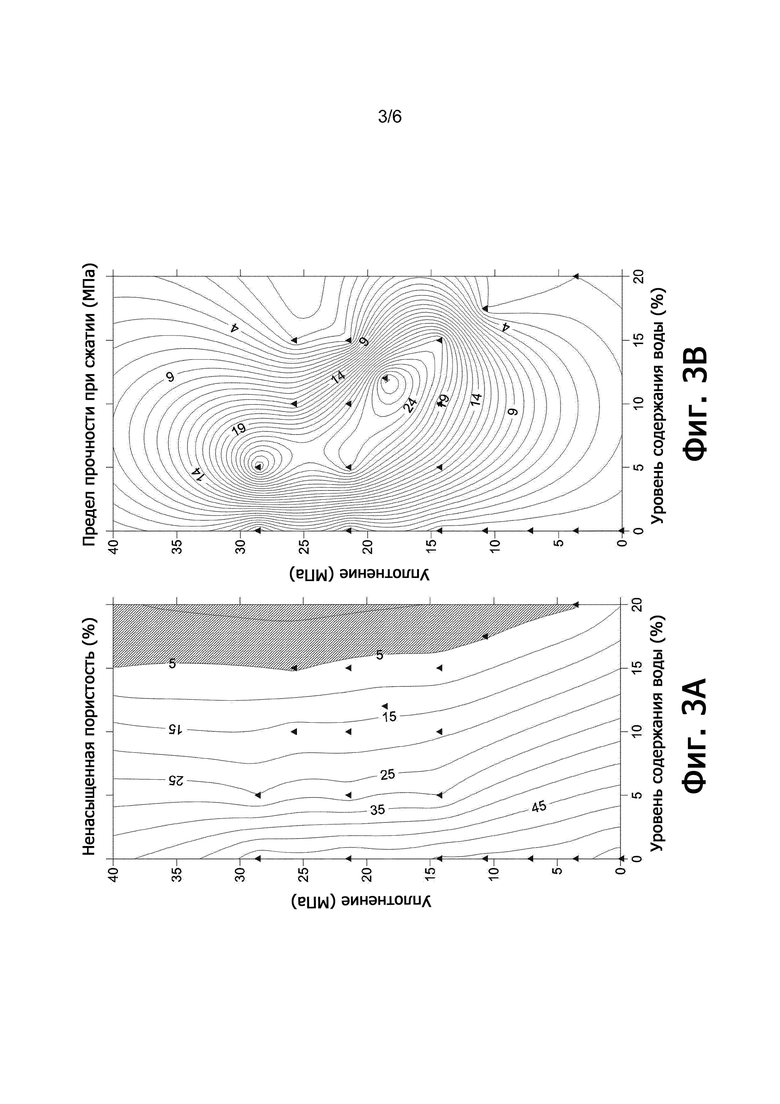

Фиг. от 3А до 3D иллюстрируют результаты испытаний, полученные при использовании фракции наполнителя в эксперименте 1, при этом фиг. 3А иллюстрирует рассчитанную ненасыщенную пористость уплотненных заготовок, фиг. 3В – предел прочности при сжатии карбонатизированных уплотненных заготовок, фиг. 3С - рассчитанную совокупную пористость уплотненных заготовок, а фиг. 3D – объемную плотность в сухом состоянии уплотненных заготовок в зависимости от уровня содержания воды в уплотненных заготовках и давления уплотнения, приложенного для их прессования в пресс-форме; и

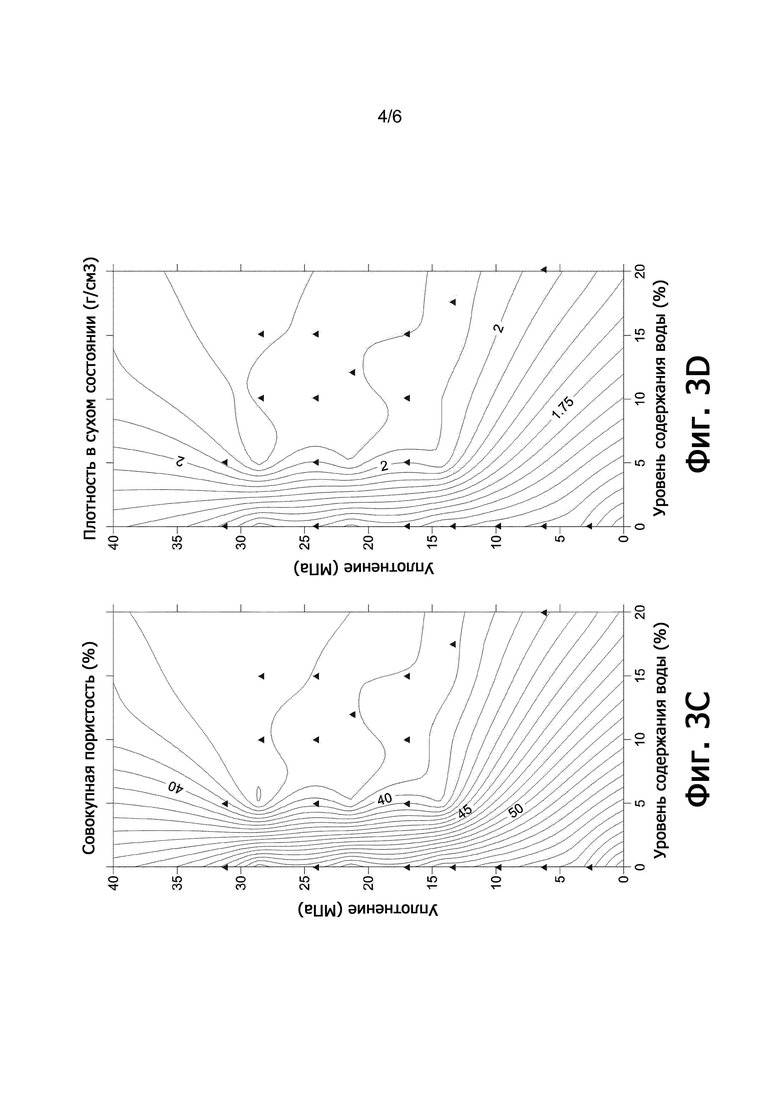

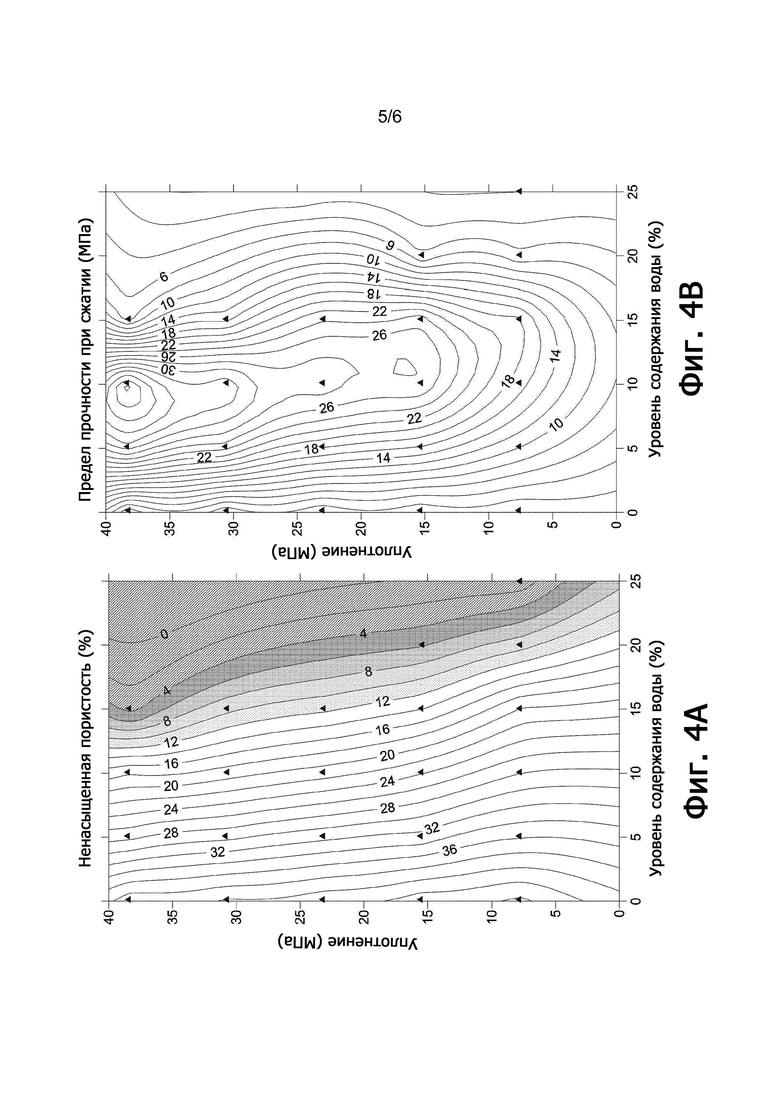

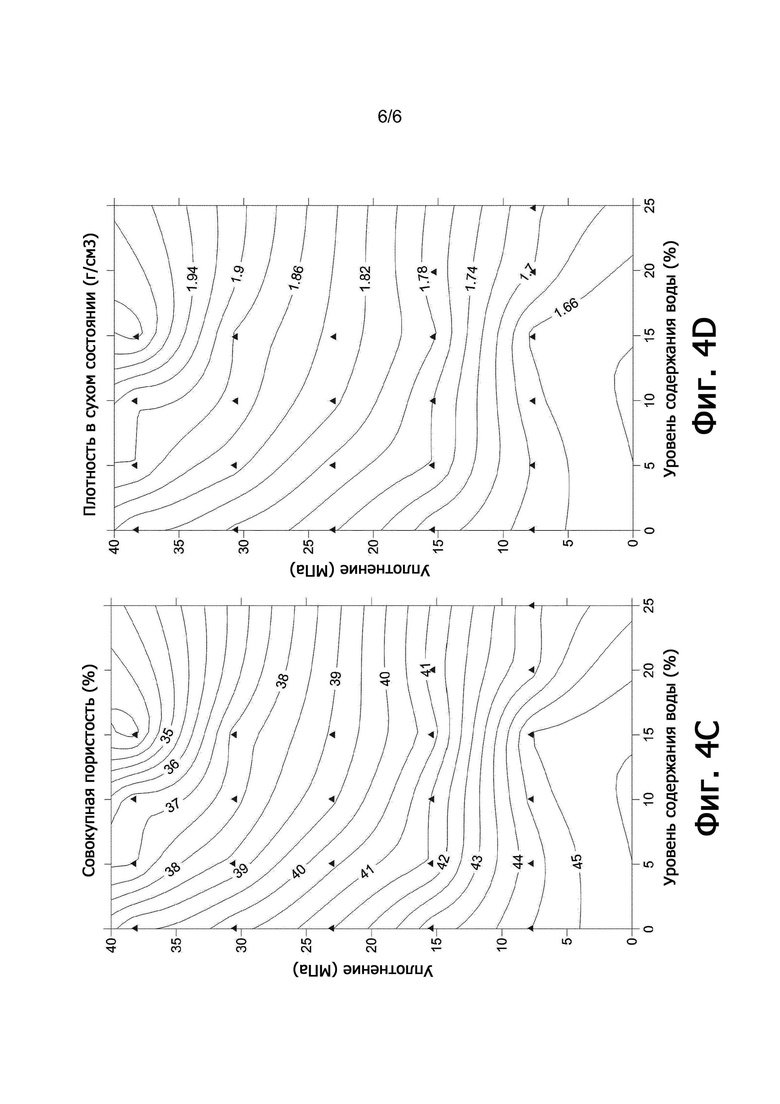

Фиг. от 4А до 4D представляют собой то же самое, что и фиг. от 3А до 3D, но они иллюстрируют результаты, полученные при использовании фракции мелкого песка в эксперименте 2.

Настоящее изобретение в общем случае относится к способу получения карбонатного связанного прессованного в пресс-форме изделия в результате прессования в пресс-форме и карбонатизирования дисперсного карбонатизируемого материала.

Выражение «дисперсный материал» или также «гранулированный материал» относится к любому материалу, который состоит из рыхлых частиц. Данные частицы могут иметь различные размеры так, что выражение «дисперсный материал» охватывает не только крупные или мелкие грануляты, но также и очень мелкие грануляты, в частности, порошки. Однако, дисперсный материал, использованный в способе, соответствующем настоящему изобретению, предпочтительно характеризуется такими размером частиц или распределением частиц по размерам, что, по меньшей мере, 50 об.% дисперсного материала характеризуются размером частиц, меньшим, чем 1000 мкм, предпочтительно меньшим, чем 500 мкм, более предпочтительно меньшим, чем 250 мкм, а наиболее предпочтительно меньшим, чем 100 мкм. С другой стороны, по меньшей мере, 50 об.% дисперсного материала предпочтительно характеризуются размером частиц, большим, чем 1 мкм, более предпочтительно большим, чем 5 мкм, а наиболее предпочтительно большим, чем 10 мкм.

Дисперсный материал может состоять из одного дисперсного материала, который является карбонатизируемым, или он может состоять из смеси из, по меньшей мере, одного первого дисперсного материала, который является карбонатизируемым, и, по меньшей мере, одного второго дисперсного материала, который может быть, а может и не быть карбонатизируемым. Дисперсный материал, который не является карбонатизируемым, содержит, например, пыль, извлеченную из дымовых газов от сталеплавильного конвертера, отходы, получающиеся в результате удаления заусенцев со стальных деталей, или их смеси. Такой дисперсный материал может содержать, в частности, более, чем 30%, предпочтительно более, чем 40%, а более предпочтительно более, чем 50%, металлического железа при расчете на сухую массу и более, чем 1%, предпочтительно более, чем 4%, а более предпочтительно более, чем 8%, оксидов железа при расчете на сухую массу. Карбонатное связанное прессованное в пресс-форме изделие, которое содержит такой второй дисперсный материал, связанный воедино при использовании карбонатизируемого первого дисперсного материала, предпочтительно подают в доменную печь так, что металлы, содержащиеся в нем, отправляются на рецикл. Оно также может быть подано в сталеплавильную печь, в частности, в сталеплавильный конвертер, но преимущество подачи его в доменную печь заключается в отсутствии необходимости высушивания карбонатизированного материала после проведения стадии карбонатизирования.

Гранулометрический анализ дисперсного материала или смеси из первого и второго дисперсных материалов предпочтительно выбирают для достижения повышенной плотности упаковки или, другими словами, пониженной совокупной пористости, поскольку данным образом может быть получен повышенный предел прочности при сжатии. Предел прочности при сжатии уплотненной заготовки до проведения стадии карбонатизирования, то есть, прочность сырого материала уплотненной заготовки, а также предел прочности при сжатии карбонатизированной уплотненной заготовки определяют в соответствии с Европейским стандартом EN 12390-3:2009.

Дисперсный материал, который является карбонатизируемым, то есть, карбонатизируемый материал в целом или в случае описанных выше смесей из первого и второго дисперсного материала первый дисперсный материал и/или второй дисперсный материал, при его карбонатизируемости, предпочтительно содержит побочный продукт или бросовый продукт. Дисперсный материал, который является карбонатизируемым, характеризуется, в частности, значением рН, составляющим, по меньшей мере, 8,3, и содержит источник, по меньшей мере, одного щелочноземельного металла, в частности, кальция. Значение рН карбонатизируемого материала определяют в виде значения рН деминерализованной воды, куда дисперсный материал погружали на 18 часов при соотношении жидкость/твердое вещество 4,5. Карбонатизируемый материал может содержать различные кристаллические и аморфные фазы, а предпочтительно содержит, по меньшей мере, одну фазу силиката щелочноземельного металла, в частности, кристаллический двухкальциевый силикат.

Дисперсный материал, который является карбонатизируемым, также предпочтительно содержит оксид кальция и/или гидроксид кальция, при этом совокупное количество оксида кальция и гидроксида кальция предпочтительно составляет, по меньшей мере, 1% при расчете на сухую массу, более предпочтительно, по меньшей мере, 2% при расчете на сухую массу. Он также может содержать оксид магния и/или гидроксид магния. Данные оксиды и гидроксиды могут иметь аморфную и/или кристаллическую форму, в частности, форму портландита (Са(ОН)2), свободной извести (СаО), брусита (Mg(OH)2) и форму периклаза (MgO). Первоначально свежеполученные карбонатизирумые материалы вследствие частого их получения при высоких температурах обычно содержат не гидроксиды, а только оксиды, при этом гидроксиды образуются при старении (выдерживании при атмосферном воздействии) карбонатизируемого материала или во время проведения стадии карбонатизирования. Поскольку воздух также содержит небольшое количество диоксида углерода, при старении карбонатизируемого материала часть гидроксидов дополнительно преобразуется в карбонаты (в результате природного карбонатизирования).

Подходящим для использования при переработке в соответствии со способом соответствующим настоящему изобретению, является широкий спектр карбонатизируемых материалов. Подходящие для использования карбонатизируемые материалы представляют собой, например, зольные остатки, говоря более конкретно, зольные остатки, полученные во время сжигания отходов, в частности, муниципальных отходов (то есть, зольные остатки от сжигания муниципальных отходов). Также карбонатизированию могут быть подвергнуты зольные пыли, в частности, неугольные зольные пыли и, кроме того, пыль из фильтров от сталеплавильных печей, в частности, от дуговой сталеплавильной печи (пыль из фильтра от печи ДСП). Однако, наиболее предпочтительными карбонатизируемыми материалами являются материалы шлака, получающиеся в результате осуществления способов получения металла (получения чугуна в чушках, стали, нержавеющей стали и получения цветных металлов, таких как медь и цинк) и получения фосфора. Использующийся карбонатизируемый материал предпочтительно является негидравлическим или по существу негидравлическим материалом. Поскольку негидравлический материал как таковой не может обеспечить получение схватывающейся матрицы в результате прохождения реакции с водой (в частности, в результате образования гидрата силиката кальция), твердое изделие все еще может быть получено в результате карбонатизирования данного материала.

Материал шлака может представлять собой доменный шлак, но предпочтительно он является шлаком от получения стали, более предпочтительно шлаком от получения нержавеющей стали. Шлаки от получения стали могут быть конвертерными шлаками (такими как шлаки от способа Линца-Донавица) или шлаками от дуговой сталеплавильной печи (шлаками от печи ДСП). Шлаки от получения обычной стали не содержат или содержат только небольшие количества тяжелых металлов, таких как хром и никель, и поэтому не создают проблем с выщелачиванием, как это имеет место для шлаков от получения нержавеющей стали. Шлаки от получения нержавеющей стали в общем случае содержат более, чем 3000 мг/кг хрома, а обычно даже больше, чем 5000 мг/кг хрома. Они также могут содержать никель, говоря более конкретно, более, чем 300 мг/кг, в частности, более, чем 400 мг/кг, а зачастую даже более, чем 500 мг/кг, никеля. В результате карбонатизирования данных карбонатизируемых шлаков выщелачивание данных тяжелых металлов может быть уменьшено или даже предотвращено.

Шлаки от получения стали, а, в частности, шлаки от получения нержавеющей стали, обычно раздробляют для получения гранулированного материала, из которого фракция металла может быть отправлена на рецикл. Более крупная фракция раздробленного шлака от получения нержавеющей стали может быть использована в качестве крупного или мелкого заполнителя в бетоне или асфальте. Однако, более мелкая фракция, в частности, фракция при 0-500 мкм, демонстрирует чрезвычайно высокие характеристики абсорбирования воды так, что она как таковая является неподходящей для использования в данных областях применения. Более мелкая фракция, то есть, так называемая мелочь, действительно, содержит большее количество гамма-двухкальциевого силиката (γ-C2S), который получают во время затвердевания жидкого шлака, когда часть бета-двухкальциевых силикатов (β-C2S) дополнительно преобразуется в гамма-полиморфную модификацию. Вследствие получающегося в результате расширения формируются трещины, и образуется так называемый короткий шлак, который демонстрирует высокие характеристики абсорбирования воды. Данный материал шлака от получения нержавеющей стали, который содержит, в частности, по меньшей мере, 3% при расчете на сухую массу, говоря более конкретно, по меньшей мере, 5% при расчете на сухую массу, а говоря еще более конкретно, по меньшей мере, 7% при расчете на сухую массу, γ-C2S, предпочтительно используют в качестве дисперсного материала или в качестве одного из дисперсных материалов в способе настоящего изобретения. Фиг. 1 представляет распределение частиц по размерам в виде совокупных величин для частиц, которые проходят через различные сита, для такой фракции мелкого шлака от получения нержавеющей стали, (об.% в зависимости от размера частиц/размера сит в мм).

В соответствии с описанием изобретения в публикации WO 2008/145758 также можно измельчать более крупную фракцию раздробленного шлака от получения нержавеющей стали до мелкого размера частиц, в частности, для получения наполнителя, который может быть использован в асфальте или в бетоне. Вследствие удаления мелочи (которая является обогащенной по γ-C2S) из более крупной фракции последняя характеризуется более низким уровнем содержания γ-C2S, в частности, уровнем содержания γ-C2S, который является меньшим, чем 7% при расчете на сухую массу или даже меньшим, чем 5% при расчете на сухую массу. Более тонкое размалывание или измельчение более крупной фракции делает возможным отправление более ценного металла на рецикл. Более крупную фракцию, которую тонко размалывают, предпочтительно отделяют, например, при использовании методики магнитного разделения для того, чтобы получить более высокий уровень содержания металла в сопоставлении с тем, что имеет место в оставшейся фракции шлака. Фиг. 1 также представляет распределение частиц по размерам в виде совокупных величин для частиц, которые проходят через различные размеры сит, для образца фракции тонкоизмельченного шлака от получения нержавеющей стали, (об.% в зависимости от размера частиц/размера сит в мм).

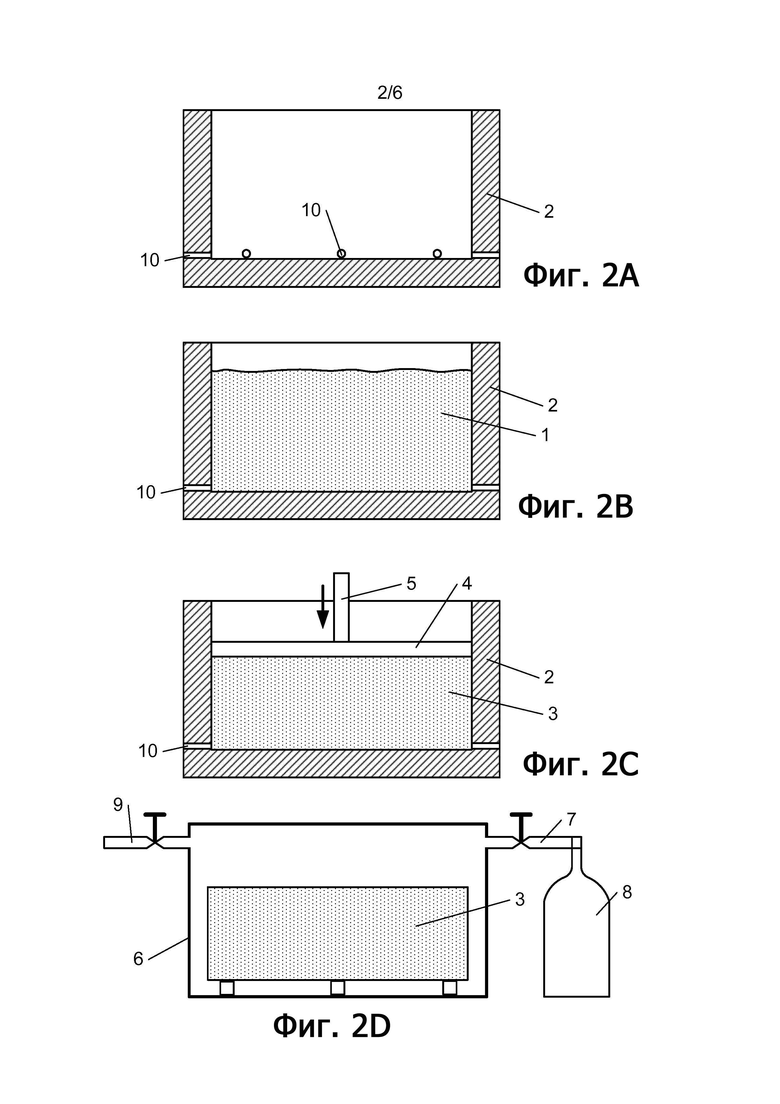

В способе настоящего изобретения, который схематически проиллюстрирован на фиг. 2, дисперсный карбонатизируемый материал 1 вносят в пресс-форму 2 и прессуют в ней для получения уплотненной заготовки 3. Пресс-форму 2, проиллюстрированную на фиг. от 2А до 2С, снабжают крышкой 4, на которую может быть оказано воздействие требуемого давления. Это может быть осуществлено при использовании гидравлического механизма приложения давления, который сам по себе известен, и только шток поршня 5 которого продемонстрирован на фиг. 2С. После прессования в пресс-форме карбонатизируемого материала 1 при использовании давления уплотнения, которое в соответствии с настоящим изобретением является большим, чем 5 МПа, полученную уплотненную заготовку карбонатизируют при использовании газа, который содержит, по меньшей мере, 1 об.% диоксида углерода, при получении, тем самым, карбонатов, которые преобразуют уплотненную заготовку 3 в карбонатное связанное прессованное в пресс-форме изделие.

В соответствии с иллюстрацией на фиг. 2D уплотненная заготовка 3 может быть помещена в закрытый контейнер 6, куда через впускное отверстие 7 вводят газ, содержащий диоксид углерода. Газ, содержащий диоксид углерода, может храниться в баллоне со сжатым газом 8, который может содержать, в частности, по существу чистый газообразный диоксид углерода. В первоначальной фазе контейнер 6 может быть продут через впускное отверстие 7 и выпускное отверстие 9 при использовании чистого диоксида углерода для того, чтобы провести карбонатизирование при использовании почти что чистого газообразного диоксида углерода. Однако, также могут быть использованы и менее концентрированные газы, например, отработанные газы от промышленных способов. Газ, использующийся для карбонатизирования уплотненных заготовок, предпочтительно содержит, по меньшей мере, 3 об.%, более предпочтительно, по меньшей мере, 5 об.%, а наиболее предпочтительно, по меньшей мере, 7 об.%, диоксида углерода. Еще более предпочтительными, в особенности в целях ускорения способа карбонатизирования, являются более высокие уровни содержания диоксида углерода, составляющие, по меньшей мере, 20, 50 или 75 об.%.

Давление газа в контейнере 6 предпочтительно регулируют для получения превышения, меньшего, чем 0,5 МПа, предпочтительно меньшего, чем 0,2 МПа, а более предпочтительно меньшего, чем 0,1 МПа, над атмосферным давлением, то есть манометрическое давление предпочтительно является меньшим, чем данные величины давления. При закрытии газового баллона 8 давление в контейнере может упасть до давления, несколько меньшего, чем атмосферное давление, в результате потребления газообразного диоксида углерода.

Способ, соответствующий настоящему изобретению, предлагает два типа испытаний, предназначенных для осуществления до прессования в пресс-форме дисперсного материала 1 и делающих возможным обеспечение простым и легким образом демонстрации полученными карбонатизированными изделиями требуемого предела прочности при сжатии при отсутствии знаний о важных свойствах дисперсного материала, таких как уровень содержания воды, пористость после прессования в пресс-форме и воздействие возрастающего давления уплотнения на пористость. При использовании данных двух типов испытаний может быть более конкретно определен диапазон давлений уплотнения, в котором может быть выбрано давление уплотнения, использующееся для получения уплотненных заготовок. Данный диапазон ограничивается верхним и нижним граничными значениями давления уплотнения. Вследствие уменьшения пористости уплотненной заготовки по мере увеличения давления уплотнения в случае потребности в повышенных пределах прочности при сжатии в данном диапазоне могут быть выбраны повышенные давления уплотнения, то есть, давления уплотнения, близкие к верхнему граничному значению.

В одном первом аспекте изобретения осуществляют последовательность испытаний, где для каждого давления уплотнения в последовательности возрастающих давлений уплотнения в диапазоне от наименьшего до наибольшего давления уплотнения в пресс-форме прессуют, по меньшей мере, один образец дисперсного материала при использовании соответствующего давления уплотнения. После стравливания давления уплотнения определяют параметр, характеризующий плотность образца, прессованного в пресс-форме.

В случае всех образцов, имеющих одну и ту же массу, данный параметр может представлять собой просто объем образца, прессованного в пресс-форме, или еще проще высоту образца, прессованного в пресс-форме. В случае образцов, не имеющих идентичных масс, соответствующая масса должна быть разделена на измеренный объем для получения плотности. В альтернативном варианте, масса также может быть разделена на высоту образца, прессованного в пресс-форме, для получения параметра, который является характеризующим плотность образца, прессованного в пресс-форме.

Верхнее граничное значение давления уплотнения из диапазона, где должно быть выбрано давление уплотнения, использующееся для прессования в пресс-форме дисперсного материала, прежде всего, является, по меньшей мере, равным или меньшим в сопоставлении с наибольшим давлением уплотнения, приложенным в последовательности испытаний. В случае наблюдения уменьшения вместо увеличения плотности при увеличении давления уплотнения в упомянутой последовательности испытаний от меньшего давления уплотнения до большего давления уплотнения верхнее граничное значение давления уплотнения должно быть меньшим, чем данное большее давление уплотнения и предпочтительно должно быть равным или меньшим в сопоставлении с меньшим давлением уплотнения. Действительно, в соответствии с наблюдениями при уменьшении вместо увеличения плотности дисперсного материала, прессованного в пресс-форме, согласно измерению после стравливания давления уплотнения предел прочности при сжатии карбонатизированных уплотненных заготовок значительно уменьшается. Следовательно, верхнее граничное значение давления уплотнения должно быть достаточно низким для того, чтобы такое уменьшение плотности не имело бы места в диапазоне, где должно быть выбрано давление уплотнения.

В зависимости от типа дисперсного материала уменьшения плотности не происходит, или оно происходит только при более высоких давлениях уплотнения. Наибольшее давление уплотнения, которое прикладывают в последовательности испытаний, выбирают исходя из давлений уплотнения, которые являются возможными на практике. Кроме того, в случае неуменьшения плотности уплотненных заготовок при увеличении давления уплотнения такие высокие давления уплотнения не должны быть приложены, поскольку при их использовании какого-либо достижения дополнительной прочности не происходит. Наоборот, чрезмерно большие давления уплотнения могут повредить частицы. Поскольку, как это было установлено, хорошие пределы прочности при сжатии уже могут быть получены при использовании относительно низких давлений уплотнения, верхнее граничное значение давления уплотнения поэтому предпочтительно является меньшим, чем 60 МПа, более предпочтительно меньшим, чем 50 МПа, а наиболее предпочтительно меньшим, чем 40 МПа. Поэтому наибольшее давление уплотнения, приложенное в последовательности испытаний, не должно быть большим, чем данные верхние граничные значения. Как это упоминалось выше в настоящем документе, нижнее граничное значение давления уплотнения должно быть большим, чем 5 МПа. Предпочтительно нижнее граничное значение давления уплотнения является большим, чем 7 МПа, более предпочтительно большим, чем 10 МПа, а наиболее предпочтительно большим, чем 15 МПа. В общем случае более высокие пределы прочности при сжатии получают при использовании более высоких давлений уплотнения вследствие уменьшенной пористости уплотненной заготовки, если только, как это разъяснялось выше в настоящем документе, более высокое давление уплотнения не приведет в результате к уменьшению вместо увеличения плотности уплотненной заготовки (согласно измерению после устранения давления уплотнения).

В случае демонстрации дисперсным материалом относительно высокого уровня содержания воды данный уровень содержания воды в одном втором аспекте изобретения будет определять верхнее граничное значение давления уплотнения диапазона, в котором должно быть выбрано давление уплотнения. В данном втором аспекте изобретения, по меньшей мере, один образец дисперсного материала подвергают испытанию на насыщение водой, когда образец прессуют при использовании возрастающего давления уплотнения вплоть до достижения предварительно определенного давления уплотнения или в случае демонстрации дисперсным материалом такого высокого уровня содержания воды, что при прессовании образца вода начинает вытесняться из упомянутого образца, начиная с пониженного давления уплотнения, которое является меньшим, чем упомянутое предварительно определенное давление уплотнения, по меньшей мере, вплоть до достижения упомянутого пониженного давления уплотнения.

Верхнее граничное значение давления уплотнения диапазона, в котором выбирают давление уплотнения, использующееся для прессования в пресс-форме дисперсного материала, прежде всего, является, по меньшей мере, на 7 МПа меньшим, чем предварительно определенное давление уплотнения, приложенное в испытании на насыщение водой. В случае демонстрации дисперсным материалом такого высокого уровня содержания воды, что вода уже вытесняется из дисперсного материала при достижении пониженного давления уплотнения, верхнее граничное значение давления уплотнения должно быть, по меньшей мере, на 7 МПа меньшим, чем данное пониженное давление уплотнения. Действительно, согласно наблюдениям при прессовании дисперсного материала при использовании такого давления уплотнения, что вода начинает вытесняться из материала, или даже при использовании давления уплотнения, которое является несколько меньшим, говоря более конкретно, менее, чем на 7 МПа меньшим, предел прочности при сжатии карбонатизированных уплотненных заготовок значительно уменьшается. С другой стороны, как это было установлено, даже при относительно высоких уровнях содержания воды могут быть получены хорошие пределы прочности при сжатии при приложении пониженных давлений уплотнения, то есть, давлений уплотнения, которые являются, по меньшей мере, на 7 МПа меньшими, чем давление уплотнения, при котором вода начинает вытесняться из прессованного дисперсного материала.

Предпочтительно верхнее граничное значение давления уплотнения диапазона, в котором выбирают давление уплотнения, прикладываемое при прессовании в пресс-форме дисперсного материала, является, по меньшей мере, на 10 МПа меньшим, чем наибольшее давление уплотнения, приложенное в испытании на насыщение водой, и, по меньшей мере, на 10 МПа меньшим, чем упомянутое пониженное давление уплотнения, начиная с которого вода начинает вытесняться из дисперсного материала.

В зависимости от уровня содержания воды в дисперсном материале вытеснения воды не происходит, или оно происходит только при более высоких давлениях уплотнения. Предварительно определенное давление уплотнения, которое прикладывают в испытании на насыщение водой в качестве наибольшего давления уплотнения, выбирают исходя из давлений уплотнения, которые являются возможными на практике. Поскольку, как это было установлено, хорошие пределы прочности при сжатии могут быть уже получены при использовании относительно низких давлений уплотнения, верхнее граничное значение давления уплотнения предпочтительно является меньшим, чем 60 МПа, более предпочтительно меньшим, чем 50 МПа, а наиболее предпочтительно меньшим, чем 40 МПа. Поэтому наибольшее давление уплотнения, приложенное в испытании на насыщение водой, не должно быть более, чем на 7 МПа большим, чем данные верхние граничные значения. Как это упоминалось выше в настоящем документе, нижнее граничное значение давления уплотнения должно быть большим, чем 5 МПа. Предпочтительно данное нижнее граничное значение давления уплотнения является большим, чем 7 МПа, более предпочтительно большим, чем 10 МПа, а наиболее предпочтительно большим, чем 15 МПа.

Предпочтительно проводят как испытание на плотность, так и испытание на насыщение водой. В случае проведения как испытания на плотность, так и испытания на насыщение водой оба испытания в результате приводят к получению диапазона, в котором должно быть выбрано давление уплотнения. В случае неидентичности диапазона, полученного при использовании испытания на плотность, и диапазона, полученного при использовании испытания на насыщение водой, должна быть определена перекрывающаяся часть обоих диапазонов, и давление уплотнения должно быть выбрано в пределах данной перекрывающейся части обоих диапазонов при удовлетворении, тем самым, как испытания на плотность, так и испытания на насыщение водой.

Дисперсный материал предпочтительно содержит, по меньшей мере, минимальное количество воды, в частности, количество, составляющее, по меньшей мере, 1% при расчете на сухую массу, так, что во время проведения стадии карбонатизирования вода не должна подаваться, например, при использовании газа, содержащего диоксид углерода, для обеспечения возможности прохождения реакции карбонатизирования. Однако, в частности, с точки зрения возможности получения уплотненных заготовок, характеризующихся повышенной прочностью сырого материала, предпочтительными являются более высокие уровни содержания воды, в частности, уровни содержания воды, составляющие, по меньшей мере, 3% при расчете на сухую массу, а предпочтительно, по меньшей мере, 5% при расчете на сухую массу. Уровень содержания воды в дисперсном материале может быть увеличен в результате добавления к нему воды в целях увеличения прочности сырого материала уплотненных заготовок, в частности, до предела прочности при сжатии, который является большим, чем 1 МПа, предпочтительно большим, чем 2 МПа, а более предпочтительно большим, чем 3 МПа. Испытание на насыщение водой делает возможным увеличение уровня содержания воды в такой степени, чтобы получить максимальную прочность сырого материала при одновременном все еще получении требуемого предела прочности при сжатии после проведения стадии карбонатизирования. Испытание на насыщение водой, действительно, делает возможным легкое определение, когда уровень содержания воды становится чрезмерно высоким так, что максимальное давление уплотнения, которое может быть использовано для прессования в пресс-форме дисперсного материала, становится чрезмерно низким для достижения достаточного уплотнения дисперсного материала. Данное максимальное давление уплотнения, в частности, должно оставаться большим, чем нижнее граничное значение давления уплотнения 5 МПа, предпочтительно 7 МПа, более предпочтительно 10 МПа, а наиболее предпочтительно 15 МПа.

В случае демонстрации дисперсным материалом такого высокого уровня содержания воды, что требуемый предел прочности при сжатии не может быть достигнут, в частности, в случае верхнего граничного значения давления уплотнения диапазона, определенного при использовании испытания на насыщение водой, меньшего, чем нижнее граничное значение давления уплотнения данного диапазона (которое является большим, чем 5 МПа, предпочтительно большим, чем 7 МПа, более предпочтительно большим, чем 10 МПа, а наиболее предпочтительно большим, чем 15 МПа), уровень содержания воды в дисперсном материале может быть уменьшен до проведения стадии прессования в пресс-форме, в частности, в результате высушивания. Уровень содержания воды, в частности, уменьшают до предварительно определенного уровня содержания воды, который является большим, чем 3% при расчете на сухую массу, а предпочтительно большим, чем 5% при расчете на сухую массу.

С учетом затрат на проведение стадии высушивания такую стадию высушивания предпочтительно избегают. Это может быть осуществлено в результате составления дисперсного материала в виде смеси из определенного количества первого дисперсного материала, характеризующегося первым уровнем содержания воды, и определенного количества второго дисперсного материала, характеризующегося вторым уровнем содержания воды, который является меньшим, чем первый уровень содержания воды, и в результате уменьшения соотношения между количеством первого дисперсного материала и количеством второго дисперсного материала. Тем же самым образом в случае чрезмерно высокого уровня содержания воды в дисперсном материале уровень содержания воды может быть уменьшен опять-таки в результате составления дисперсного материала в виде смеси из упомянутых первого и второго дисперсных материалов, но при увеличении вместо уменьшения соотношения между количеством первого дисперсного материала и количеством второго дисперсного материала.

Первый дисперсный материал, то есть, материал, характеризующийся наивысшим уровнем содержания воды, может представлять собой, в частности, материал шлака от получения нержавеющей стали, который содержит, по меньшей мере, 3% при расчете на сухую массу, в частности, по меньшей мере, 5% при расчете на сухую массу, а, говоря более конкретно, по меньшей мере, 7% при расчете на сухую массу, γ-двухкальциевого силиката. Таким образом, данный первый дисперсный материал может представлять собой так называемую мелочь шлака от получения нержавеющей стали. На практике она характеризуется довольно высоким уровнем содержания воды, например, в диапазоне от 15 до 20% при расчете на сухую массу и с трудом подвергается высушиванию, поскольку вода сильно абсорбируется в дисперсном материале.

Второй дисперсный материал, то есть, материал, характеризующийся наименьшим уровнем содержания воды, может представлять собой, в частности, материал шлака от получения нержавеющей стали, который содержит меньше γ-двухкальциевого силиката, чем первый дисперсный материал. Таким образом, данный второй материал может состоять из фракции более крупного шлака от получения нержавеющей стали, которая была размолота до получения более мелкого размера частиц, в частности, так, чтобы, по меньшей мере, 50 об.% второго дисперсного материала характеризовались бы размером частиц, меньшим, чем 1000 мкм, предпочтительно меньшим, чем 500 мкм, более предпочтительно меньшим, чем 250 мкм, а наиболее предпочтительно меньшим, чем 100 мкм. Как это было установлено, в случае сухого размалывания фракции более крупного шлака от получения нержавеющей стали получающийся в результате мелкий материал будет характеризоваться низким уровнем содержания воды, в частности, уровнем содержания воды, меньшим, чем 0,3% при расчете на сухую массу.

Вторым материалом также может быть дисперсный материал, который не является карбонатизируемым. Он мог бы, например, содержать отходы, то есть, мелкие частицы стали, получающиеся в результате удаления заусенцев со стальных деталей, а также пыль, извлеченную/отфильтрованную из дымовых газов от сталеплавильного конвертера в случае содержания данными дымовыми газами, например, мелких частиц стали, которые подают в сталеплавильную печь, но значительная часть которых может быть выдута из печи вследствие наличия восходящей тяги, сформировавшейся в ней.

Экспериментальные результаты

Эксперимент 1: Фракция наполнителя

Материал шлака от получения нержавеющей стали раздробляли до размера частиц в диапазоне от 0 до 35 мм и разделяли на фракцию при 10-35 мм и фракцию при 0-10 мм. Фракцию при 0-10 мм разделяли на фракцию при 0-2 мм и фракцию при 2-10 мм.

Из фракции при 0-2 мм удаляли частицы стали, и фракцию разделяли на фракцию крупного песка при 0,5-2 мм и фракцию мелкого песка при 0-0,5 мм.

При использовании аппарата для мокрой отсадки из фракции при 2-10 мм удаляли частицы стали. Оставшуюся фракцию шлака подвергали магнитному разделению на фракцию, которая все еще была относительно обогащенной по металлу, и фракцию, которая содержала меньше металла. Фракцию, обогащенную по металлу, размалывали при использовании способа сухого размалывания до размера, меньшего, чем 100 мкм, и из нее удаляли частицы металла. Распределение частиц по размерам для оставшейся фракции шлака, то есть, так называемой фракции наполнителя, продемонстрировано на фиг. 1. Данная фракция наполнителя характеризовалась уровнем содержания воды, меньшим, чем 0,3% при расчете на сухую массу. Как это продемонстрировал химический анализ, фракция наполнителя не содержала гидроксидов или карбонатов. При помещении данной фракции наполнителя в атмосферу, которая является насыщенной водой при температуре 20°С, фракция абсорбировала только приблизительно 1% воды при расчете на сухую массу.

При использовании пикнометра плотность частиц наполнителя определили равной 3392 кг/м3. Насыпная плотность фракции наполнителя, уплотненной под действием собственной массы, была равной 1053 кг/м3, так что она характеризовалась пористостью 69%.

1500 г данной фракции наполнителя смешивали с различными количествами воды (выраженными в виде процента при расчете на сухую массу фракции сухого наполнителя). Смеси помещали в пресс-форму при 14 см х 10 см х 8 см и прессовали в пресс-форме при использовании различных давлений уплотнения. Как это проиллюстрировано на фиг. 2А, боковые стенки пресс-формы в нижней части снабжали отверстиями 10 так, что вода могла вытесняться из дисперсного материала при повышенных уровнях содержания воды и давлениях уплотнения. После проведения стадии прессования в пресс-форме полученные уплотненные заготовки переводили в стеклянный контейнер объемом в 2 литра для проведения стадии карбонатизирования. Период между добавлением воды к дисперсному материалу и началом проведения стадии карбонатизирования составлял менее, чем 15 минут.

Во время проведения стадии карбонатизирования стеклянный контейнер выдерживали в водяной бане, имеющей температуру 30°С. Первоначально контейнер продували в течение 1 минуты при использовании 100%-ного чистого сухого газообразного диоксида углерода. После этого выпускное отверстие контейнера закрывали и в контейнере выдерживали диоксид углерода при манометрическом давлении в диапазоне от 0,01 до 0,02 МПа. По истечении 24 часов карбонатизированные уплотненные заготовки высушивали в течение 2 часов при 105°С и проводили определение предела прочности при сжатии карбонатизированных уплотненных заготовок в соответствии с Европейским стандартом EN 12390-3:2009. Каждый эксперимент проводили при пяти повторениях, и средние значения для различных величин указаны в таблице 1.

Таблица 1: Эксперименты с карбонатизированием фракции наполнителя в виде шлака от получения нержавеющей стали, прессованной в пресс-форме при использовании различных давлений уплотнения и характеризующейся различными уровнями содержания воды.

(об.% )

(об.%)

н/о: не определено

В различных экспериментах после стравливания давления уплотнения и после карбонатизирования уплотненных заготовок измеряли высоту и, таким образом, объем уплотненных заготовок, прессованных в пресс-форме. Совокупную пористость уплотненных заготовок рассчитывали исходя из данного объема, массы фракции наполнителя (1500 граммов) и плотности частиц наполнителя (3392 кг/м3). Ненасыщенную пористость рассчитывали в виде совокупной пористости за вычетом объема воды (при этом 1 кг воды соответствует 1 дм3). Плотность в сухом состоянии, полученную после прессования в пресс-форме уплотненных заготовок, то есть, до проведения стадии карбонатизирования, рассчитывали исходя из объема уплотненных заготовок и массы фракции наполнителя. Количество диоксида углерода, поглощенного во время проведения стадии карбонатизирования, определяли в отношении карбонатизированных уплотненных заготовок при использовании анализа ДТА (дифференциального термического анализа).

Фиг. от 3А до 3D, соответственно, демонстрируют ненасыщенную пористость, предел прочности при сжатии (после карбонатизирования), совокупную пористость (до карбонатизирования) и плотность в сухом состоянии (до карбонатизирования) уплотненных заготовок из различных экспериментов, представленных в таблице 1. При использовании компьютерной программы Surfer®9 на данных фиг. вычерчивали линии идентичных значений.

Как это можно видеть на фиг. от 3В до 3D и в таблице 1, при одном и том же уровне содержания воды по мере увеличения давления уплотнения и увеличения плотности в сухом состоянии уплотненных заготовок (или уменьшения совокупной пористости) увеличивается предел прочности при сжатии карбонатизированных уплотненных заготовок. Это, например, имеет место для последовательности экспериментов от F5A до F5C и для последовательности от F10A до F10B. Наоборот, в случае уменьшения плотности в сухом состоянии уплотненных заготовок (или увеличения совокупной пористости) при увеличении давления уплотнения предел прочности при сжатии карбонатизированных уплотненных заготовок резко уменьшается. Это, например, имеет место для последовательности экспериментов от F10B до F10C, где приложенное давление уплотнения составляло, соответственно, 21,4 и 25,7 МПа. Таким образом, для уровня содержания воды 10% при расчете на сухую массу давление уплотнения должно быть меньшим, чем 25,7 МПа так, что, несмотря на пониженное давление уплотнения, предел прочности при сжатии карбонатизированных уплотненных заготовок увеличивается от 13,8 МПа до 21,6 МПа.

В экспериментах F15C, F17A и F20A давление уплотнения увеличивалось вплоть до начала вытеснения воды из прессованного материала, что имело место при указанных давлениях уплотнения. Как это можно видеть на фиг. от 3А до 3D, в случае начала вытеснения воды из уплотненного материала при данных давлениях уплотнения давление уплотнения, приложенное для прессования в пресс-форме уплотненных заготовок, должно быть значительно меньшим, чем данное давление уплотнения. В эксперименте F15C вода начинала, например, вытесняться при давлении уплотнения 25,7 МПа. Несмотря на все еще увеличение плотности в сухом состоянии уплотненной заготовки (или все еще уменьшении совокупной пористости) при данном давлении уплотнения карбонатизированная уплотненная заготовка характеризовалась почти что отсутствием прочности (не измерима). Небольшое уменьшение давления уплотнения до 21,4 МПа в эксперименте F15B в результате уже приводило к получению небольшого значения предела прочности при сжатии (только 2,6 МПа), но большее уменьшение давления уплотнения до 14,3 МПа в эксперименте 15A в результате приводило к получению намного большего значения предела прочности при сжатии 21,4 МПа. Следовательно, даже для относительно больших уровней содержания воды способ настоящего изобретения делает возможным достижение наиболее оптимальных пределов прочности при сжатии при отсутствии потребности в высушивании материала.

В соответствии с изобретением давление уплотнения, приложенное для прессования в пресс-форме дисперсного материала, должно быть, по меньшей мере, на 7 МПа меньшей, чем давление уплотнения, при котором вода вытесняется из материала. В эксперименте F17A вода уже вытеснялась из дисперсного материала при давлении уплотнения 10,7 МПа вследствие относительно высокого уровня содержания воды 17,5%. Однако, уменьшение давления уплотнения до менее, чем 3,7 МПа невозможно в соответствии с настоящим изобретением, поскольку давление уплотнения должно быть большим, чем 5 МПа. Таким образом, в случае фракции наполнителя, которая содержит 17,5% (масс.) и более воды, необходимыми являются высушивание материала или смешивание его с более сухим дисперсным материалом.

Как это представляется исходя из экспериментов F15C, F17A и F20A, вода вытесняется из материала, прессованного в пресс-форме, в случае его прессования при использовании такого давления уплотнения, чтобы рассчитанная ненасыщенная пористость составляла бы приблизительно 4,5 об.%. В действительности, ненасыщенная пористость будет даже несколько большей, поскольку частицы фракции наполнителя абсорбируют небольшое количество воды, которая, таким образом, не присутствует в порах.

Как это можно видеть на фиг. 3В, в частности, для давлений уплотнения в диапазоне от 15 до 30 МПа предел прочности при сжатии карбонатизированных уплотненных заготовок сильно увеличивается при увеличении уровня содержания воды уплотненных заготовок от 0 до 5% при расчете на сухую массу. Совокупная пористость также сильно уменьшается при одновременном, соответственно, увеличении плотности в сухом состоянии. Для уровня содержания воды 0%, то есть, для сухого материала, уплотненные заготовки даже при прессовании в пресс-форме при использовании высокого давления уплотнения характеризовались только минимальной прочностью сырого материала (вследствие чрезмерно высокой пористости) так, что при обращении с ними их нельзя было брать руками. Наоборот, уплотненные заготовки, характеризующиеся повышенным уровнем содержания воды, в частности, уровнем содержания воды, составляющим 5% и более, характеризовались достаточными прочностями сырого материала, что, по-видимому, обуславливается намного меньшими совокупными пористостями данных уплотненных заготовок. Для пониженных давлений уплотнения, в частности, давлений уплотнения в диапазоне от 5 до 15 МПа повышенные уровни содержания воды делают возможным достижение пониженных пористостей или повышенных плотностей в сухом состоянии, что в результате приводит к получению повышенных пределов прочности при сжатии. Однако, полученные пределы прочности при сжатии в общем случае являются меньшими в сопоставлении с пределами прочности при сжатии, полученными для пониженных уровней содержания воды при использовании повышенных давлений уплотнения.

Эксперимент 2: Фракция мелкого песка

Эксперимент 1 повторили при использовании фракции мелкого песка при 0-0,5 мм материала шлака для получения нержавеющей стали. Однако использовали другие давления уплотнения, а также дополнительный повышенный уровень содержания воды. Распределение частиц по размерам для фракции мелкого песка продемонстрировано на фиг. 1.

Фракция мелкого песка сильно абсорбировала воду. В случае хранения фракции при 20°С в атмосфере, которая является насыщенной водой, фракция абсорбирует, например, более, чем 15% воды. Как это продемонстрировали испытания на уплотнение Проктора, проведенные при использовании такой фракции мелкого песка, наибольшая плотность упаковки в испытании на уплотнение Проктора достигается для уровня содержания воды, составляющего приблизительно 22% при расчете на сухую массу. Плотность уплотнения, полученная в испытании на уплотнение Проктора, соответствует плотности упаковки, полученной при использовании относительно низкого давления уплотнения, в частности, давления уплотнения в диапазоне от 10 до 15 МПа.

Использованные параметры и измеренные и рассчитанные результаты испытаний представлены в таблице 2.

Таблица 2: Эксперименты с карбонатизированием фракции мелкого песка при 0-0,5 мм шлака от получения нержавеющей стали, прессованной в пресс-форме при использовании различных давлений уплотнения и характеризующейся различными уровнями содержания воды.

(% (масс.))

(об.% )

(об.%)

В различных экспериментах после стравливания давления уплотнения и после карбонатизирования уплотненных заготовок измеряли высоту и, таким образом, объем уплотненных заготовок, прессованных в пресс-форме. Совокупную пористость уплотненных заготовок рассчитывали исходя из данного объема, массы фракции мелкого песка (1500 граммов) и плотности частиц песка шлака (3000 кг/м3). Ненасыщенную пористость рассчитывали в виде совокупной пористости за вычетом объема воды (при этом 1 кг воды соответствует 1 дм3). Плотность в сухом состоянии, полученную после прессования в пресс-форме уплотненных заготовок, то есть, до проведения стадии карбонатизирования, рассчитывали исходя из объема уплотненных заготовок и массы фракции мелкого песка.

Фиг. от 4А до 4D, соответственно, демонстрируют ненасыщенную пористость, предел прочности при сжатии (после карбонатизирования), совокупную пористость (до карбонатизирования) и плотность в сухом состоянии (до карбонатизирования) уплотненных заготовок из различных экспериментов, представленных в таблице 2.

Как это можно видеть на фиг. от 4В до 4D и в таблице 2, при одном и том же уровне содержания воды по мере увеличения давления уплотнения и увеличения плотности в сухом состоянии уплотненных заготовок (или уменьшения совокупной пористости) увеличивается предел прочности при сжатии карбонатизированных уплотненных заготовок. Это, например, имеет место для последовательностей экспериментов от S5A до S5E и от S10A до S10F. В противоположность фракции наполнителя в экспериментах, проводимых при использовании фракции мелкого песка, не наблюдали уменьшения плотности в сухом состоянии уплотненных заготовок при увеличении давления уплотнения. Это может быть обусловлено другими структурой или композицией частиц мелкого песка или может быть обусловлено более уравновешенным распределением частиц по размерам в нем. Способ настоящего изобретения не требует рассмотрения структуры или распределения частиц по размерам для частиц, но просто требует проведения испытания для воздействия увеличения давления уплотнения на плотность в сухом состоянии уплотненных заготовок.

Как это также можно видеть на фиг. от 4А до 4D, при начале вытеснения воды из уплотненного материала при определенном давлении уплотнения давление уплотнения, приложенное для прессования в пресс-форме уплотненных заготовок, должно быть значительно меньшим, чем данное давление уплотнения. В эксперименте S25A фракцию мелкого песка прессовали для достижения ненасыщенной пористости, составляющей только 0,8%, так, что из прессованного материала было вытеснено значительное количество воды. Собственно говоря, как это демонстрирует еще один эксперимент, вода начинает вытесняться из фракции мелкого песка, как только его рассчитанная ненасыщенная пористость (не принимая во внимание воду, абсорбированную самими частицами песка) уменьшится до 3 об.%. Тот факт, что данная ненасыщенная пористость является меньшей, чем ненасыщенная пористость фракции наполнителя, может быть объяснен тем, что частицы фракции мелкого песка абсорбируют больше воды, чем частицы фракции наполнителя.

Для уровня содержания воды 15% при расчете на сухую массу предел прочности при сжатии увеличивался при увеличении давления уплотнения от 7,7 до 15,4 МПа (эксперименты от S15A до S15B), но после этого уменьшался при дальнейшем увеличении давления уплотнения от 15,4 до 38,3 МПа (эксперименты от S15B до S15E) несмотря на уменьшение пористости. Вследствие уменьшения пористости в эксперименте S15E только до 3,14 об.% ясно то, что при несколько большем давлении уплотнения вода начинает вытесняться из материала. В целях достижения достаточно высокого давления уплотнения, в частности, давления уплотнения, составляющего, по меньшей мере, 10 МПа, (что представляет собой, например, существенный элемент определения термина «масса, сохраняющая форму» в бельгийском законодательстве) для такого высокого уровня содержания воды, таким образом, должно быть использовано пониженное давление уплотнения. Для более низких уровней содержания воды, в частности, для уровня содержания воды 5% при расчете на сухую массу, более высокие давления уплотнения в результате приводят к получению более высоких пределов прочности при сжатии. Однако вследствие необходимости избегания высушивания фракции влажного мелкого песка в случае демонстрации фракцией мелкого песка уровня содержания воды 15% при расчете на сухую массу способ настоящего изобретения делает возможным получение довольно высокого предела прочности при сжатии, составляющего приблизительно 25 МПа, при простом использовании пониженного давления уплотнения 15 МПа для такого относительно высокого уровня содержания воды. С другой стороны, в случае еще более высокого уровня содержания воды, например, 20% (масс.), такие высокие пределы прочности при сжатии достигнуты быть не могут. Однако стадия высушивания может быть избегнута в результате смешивания, например, 75% (масс.) фракции мелкого песка (содержащей 20% воды) и 25% (масс.) фракции наполнителя (содержащей менее, чем 0,3% воды) для получения смеси, содержащей приблизительно 15% воды.

Как это можно видеть на фиг. 4В, в частности, для давлений уплотнения в диапазоне от 15 до 30 МПа предел прочности при сжатии карбонатизированных уплотненных заготовок сильно увеличивается при увеличении уровня содержания воды в уплотненных заготовках от 0 до 5% при расчете на сухую массу. Однако, в сопоставлении с фракцией наполнителя совокупная пористость, действительно, уменьшалась менее сильно. Однако, подобное увеличение предела прочности при сжатии, вероятно, может быть объяснено абсорбированием частицами фракции мелкого песка большего количества воды, чем это имеет место в случае фракции наполнителя, так что добавление большего количества воды не только приводит к уменьшению пористости, но также может приводить и к улучшению прохождения реакции карбонатизирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗГОТОВЛЕНИЕ ИЗДЕЛИЯ, СВЯЗАННОГО ПРЕИМУЩЕСТВЕННО КАРБОНАТОМ, ПУТЕМ КАРБОНИЗАЦИИ ЩЕЛОЧНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2495004C2 |

| ОГНЕУПОРЫ И ИХ ПРИМЕНЕНИЕ | 2015 |

|

RU2712870C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1988 |

|

SU1826300A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2011 |

|

RU2476311C1 |

| ОГНЕУПОРЫ И ИХ ПРИМЕНЕНИЕ | 2015 |

|

RU2693110C2 |

| ЖАРОСТОЙКАЯ ШИХТА И ЕЕ ПРИМЕНЕНИЕ | 2014 |

|

RU2677726C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ НА ОСНОВЕ ЖЕЛЕЗА ПРЕССОВАНИЕМ ПРИ ПОВЫШЕННЫХ ДАВЛЕНИЯХ | 2003 |

|

RU2333075C2 |

| Шихта на основе нитрида кремния и способ изготовления изделий из нее | 2015 |

|

RU2610744C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННОГО КОМПОЗИЦИОННОГО УГЛЕРОД-УГЛЕРОДНОГО МАТЕРИАЛА И МАТЕРИАЛ | 2012 |

|

RU2510387C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ УДАРОПРОЧНОЙ ПЛАСТИНЫ РЕЖУЩЕЙ НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА И УДАРОПРОЧНАЯ ПЛАСТИНА РЕЖУЩАЯ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2284247C2 |

Группа изобретений относится к способу получения карбонатного связанного прессованного в пресс-форме изделия. Способ включает стадии получения дисперсного материала, который является карбонатизируемым и который содержит воду, прессования в пресс-форме дисперсного материала для получения уплотненной заготовки и карбонатизирования дисперсного материала в упомянутой уплотненной заготовке для получения карбонатов при преобразовании уплотненной заготовки в упомянутое карбонатное связанное прессованное в пресс-форме изделие. При этом дисперсный материал карбонатизируют в результате введения уплотненной заготовки в контакт с газом, который содержит, по меньшей мере, 1 об. % диоксида углерода. При этом по первому варианту способа до прессования в пресс-форме дисперсного материала для получения упомянутой уплотненной заготовки проводят ряд испытаний, на которых для каждого давления уплотнения из ряда возрастающих давлений уплотнения в диапазоне от наименьшего до наибольшего давления уплотнения в пресс-форме прессуют по меньшей мере один образец дисперсного материала при использовании упомянутого давления уплотнения. После стравливания давления уплотнения определяют параметр, характеризующий плотность образца, прессованного в пресс-форме. Дисперсный материал прессуют в пресс-форме для получения упомянутой уплотненной заготовки при использовании давления уплотнения, которое выбирают из диапазона, ограниченного нижним и верхним граничными значениями давления уплотнения. При этом нижнее граничное значение давления уплотнения является большим чем 5 МПа, а верхнее граничное значение давления уплотнения является равным или меньшим, чем упомянутое наибольшее давление уплотнения. И, в случае уменьшения плотности при увеличении в упомянутом ряду испытаний давления уплотнения от меньшего давления уплотнения из упомянутого ряда давлений уплотнения до большего давления уплотнения из упомянутого ряда, упомянутое верхнее граничное значение давления уплотнения является меньшим, чем упомянутое большее давление уплотнения, а предпочтительно равным или меньшим, чем упомянутое меньшее давление уплотнения. По второму варианту до прессования в пресс-форме дисперсного материала для получения упомянутой уплотненной заготовки по меньшей мере один ее образец подвергают испытанию, где образец прессуют при возрастающем давлении уплотнения вплоть до достижения предварительно определенного давления уплотнения или в случае, если дисперсный материал имеет такое высокое содержание воды, что при прессовании образца вода начинает вытесняться из упомянутого образца, начиная с пониженного давления уплотнения, которое является меньшим, чем упомянутое предварительно определенное давление уплотнения по меньшей мере вплоть до достижения упомянутого пониженного давления уплотнения. Дисперсный материал прессуют в пресс-форме для получения упомянутой уплотненной заготовки при использовании давления уплотнения, которое выбирают в диапазоне, ограниченном нижним и верхним граничными значениями давления уплотнения, при этом нижнее граничное значение давления уплотнения является большим чем 5 МПа, а верхнее граничное значение давления уплотнения является по меньшей мере на 7 МПа меньшим, чем упомянутое предварительно определенное давление уплотнения и по меньшей мере на 7 МПа меньшим, чем упомянутое пониженное давление уплотнения в случае, если дисперсный материал имеет упомянутое высокое содержание воды. Техническим результатом является получение оптимальных пределов прочности при сжатии прессованных в пресс-форме и карбонатизированных уплотненных заготовок и снижение негативного воздействия на предел прочности при сжатии заготовки. 2 н. и 17 з.п. ф-лы, 13 ил., 2 табл.

1. Способ получения карбонатного связанного прессованного в пресс-форме изделия, который включает стадии:

- получения дисперсного материала, который является карбонатизируемым и который содержит воду;

- прессования в пресс-форме дисперсного материала для получения уплотненной заготовки; и

- карбонатизирования дисперсного материала в упомянутой уплотненной заготовке для получения карбонатов при преобразовании уплотненной заготовки в упомянутое карбонатное связанное прессованное в пресс-форме изделие, при этом дисперсный материал карбонатизируют в результате введения уплотненной заготовки в контакт с газом, который содержит, по меньшей мере, 1 об. % диоксида углерода,

отличающийся тем, что