ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу и установке для прессования керамического порошка. Настоящее изобретение также относится к линии и способу для производства керамических изделий.

УРОВЕНЬ ТЕХНИКИ

В обычной технологии для производства керамической плитки посредством прессования полусухих порошков (керамический порошок, влагосодержание 5-6%) основным физическим параметром, который следует контролировать во время производства, является плотность изделия после прессования. Этот параметр является показателем уплотнения керамических частиц и определяет последующее поведение изделия во время обжига; чем выше однородность плотности внутри изделия, тем меньше будет искажений, которым изделие будет подвергаться во время обжига (спекания). Кроме того, в целях обеспечения стабильности производства значение плотности должно оставаться стабильным для всей производственной партии, чтобы предотвратить различия в усадке (обычно 7-8%), которые привели бы к отказу от готового продукта (вследствие несоответствия размеров).

Методикой, обычно применяемой для измерения плотности в секторе производства керамики, является взвешивание с применением способа погружения в ртуть. Этот способ измерения позволяет получить очень точные значения плотности керамического образца, но имеет некоторые недостатки, среди которых мы упомянем следующее: этот процесс измерения является разрушающим, поскольку измеряемый образец берут из керамического изделия (которое затем выбрасывают); это трудоемкий процесс, требующий определенного опыта и не являющийся нечувствительным к смене оператора; использование ртути потенциально опасно для здоровья человека.

В обычных прессах, имеющих жесткие пресс-формы и функционирующих дискретным образом, основным регулируемым параметром для поддержания постоянной плотности является давление прессования, то есть сила сжатия, относящаяся к рабочей области для загрузки пресс-формы. Повышение давления прессования определяет соответствующее повышение плотности прессованного изделия в соответствии с известным (нелинейным) законом.

По этой причине текущая методика регулирования обычных керамических прессов обеспечивает управление с обратной связью величиной давления внутри нажимного цилиндра (прямо пропорциональное давлению прессования порошка). Толщину, в отличие от этого, контролируют посредством регистрации конечного положения прессования для прессующего поршня, и, если оно меняется, принимают меры по изменению высоты заполнения полости пресс-формы («мягкая» высота керамического порошка). Хотя «мягкая» высота изменяется, значение плотности не изменяется, поскольку оно является функцией только давления прессования.

В последнее время были предложены установки для непрерывного прессования керамического порошка. В некоторых случаях эти установки содержат ленточный конвейер, который подает «мягкий» керамический порошок в направлении подачи через станцию прессования, в которой размещен верхний ремень; этот ремень сходится к ленточному конвейеру в направлении подачи и, следовательно, оказывает возрастающее давление на керамический порошок, прессуя его. Пример установки такого типа описан в патенте EP2763827B1 того же заявителя, что и настоящая заявка.

В этих случаях трудно оценить площадь, на которую распределяется сила, чтобы получить значение давления прессования, эквивалентное обычным установкам. В связи с этим отмечается, что прессование материала происходит постепенно (в направлении подачи), и в эффективность прессования вносят вклад другие факторы (внутреннее трение материала, сцепление с поверхностью, влагосодержание суспензии и т. д.).

Следовательно, в устройстве непрерывного прессования сохранение плотности прессования поставляемой заготовки сложнее связать с физическими параметрами для управления системой по сравнению с обычными дискретными установками.

В патенте EP1641607B1 того же заявителя, что и по настоящей заявке, описана система для регулирования толщины для непрерывных прессов. Однако данная система регулирования никак не учитывает регулирование и контроль плотности.

В свете вышесказанного очевидно, что установки для прессования керамического порошка имеют различные недостатки. Среди них мы упомянем тот факт, что на сегодняшний день трудно точным, эффективным и быстрым образом регулировать, при этом безотходно плотность слоев керамического порошка, полученных после прессования.

Целью настоящего изобретения является создание способа и установки для прессования керамического порошка, а также линии и способа для изготовления керамических изделий, которые позволяют автоматически контролировать плотность прессования и преодолевать, по меньшей мере частично, недостатки предшествующего уровня техники, и которые, в то же время, являются простыми и недорогими в производстве.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением предлагается способ и установка для прессования керамического порошка и линия для производства керамических изделий, в соответствии с указанным в независимых пунктах формулы изобретения ниже, и, предпочтительно, в любом из пунктов формулы изобретения, прямо или косвенно зависящих от независимых пунктов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение описано ниже со ссылкой на прилагаемые чертежи, на которых показаны некоторые неограничивающие примеры вариантов его осуществления, при этом:

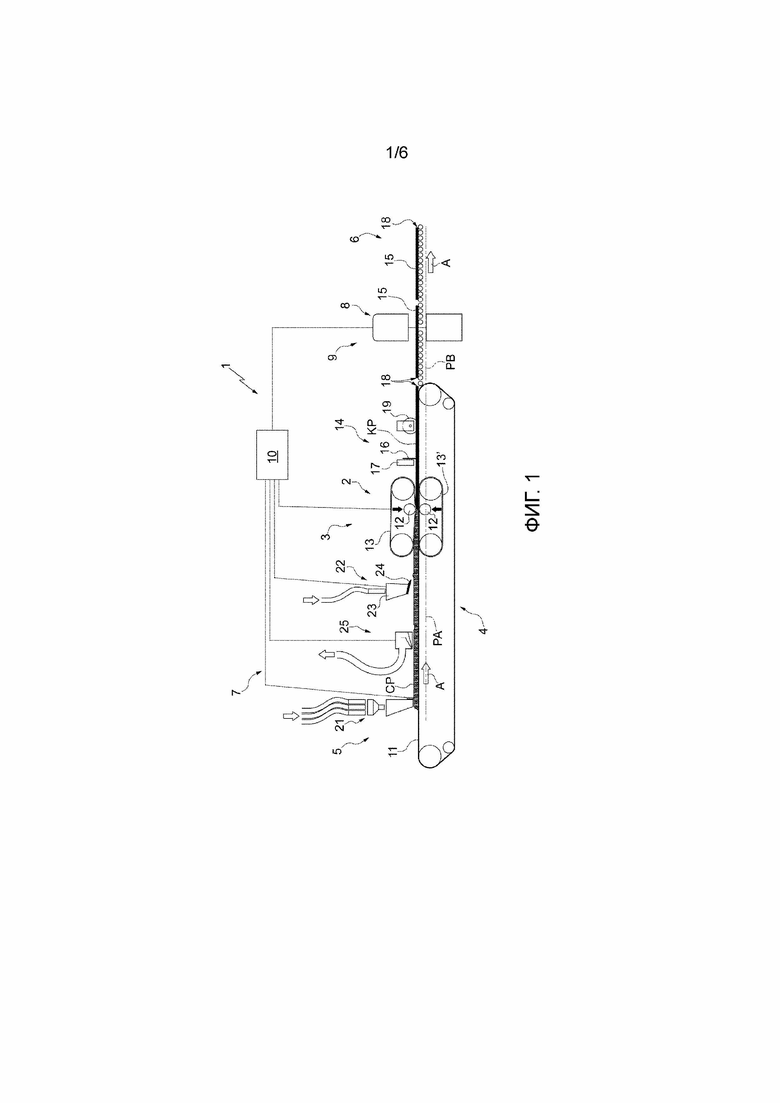

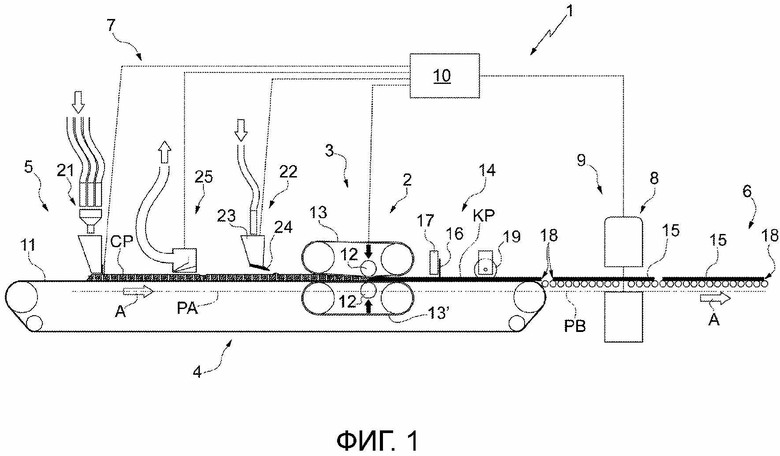

- Фиг. 1 представляет собой схематический вид сбоку установки в соответствии с настоящим изобретением;

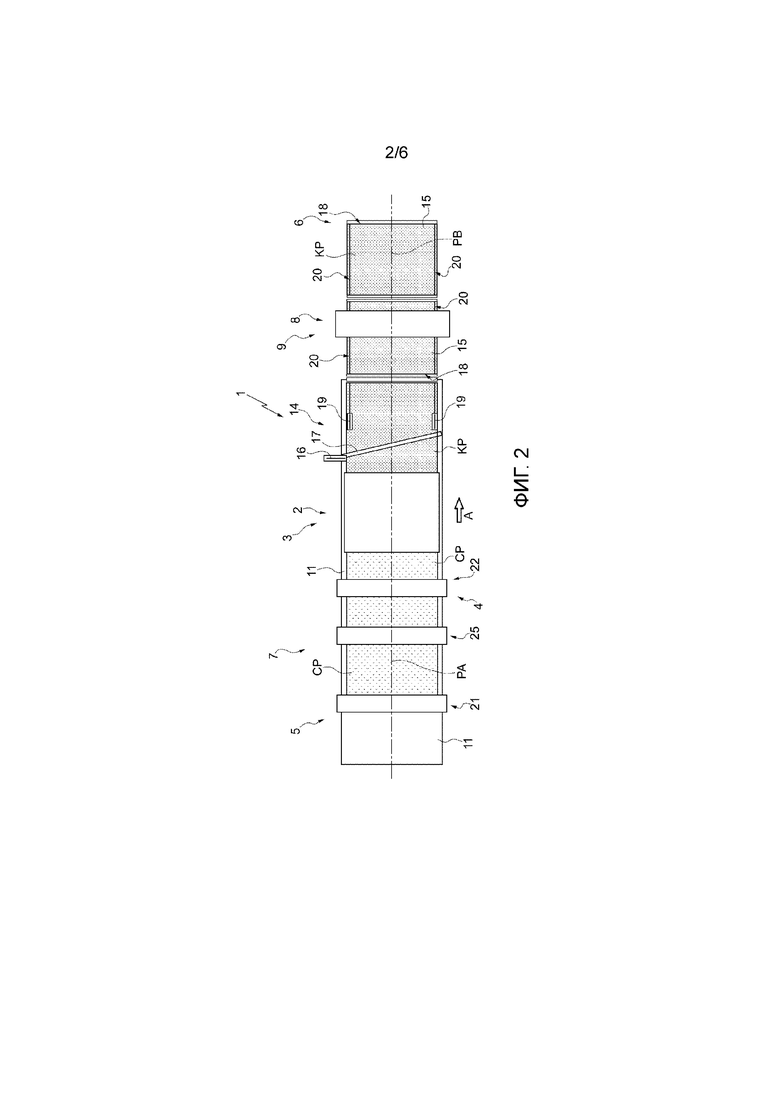

- Фиг. 2 представляет собой вид сверху установки с фиг. 1;

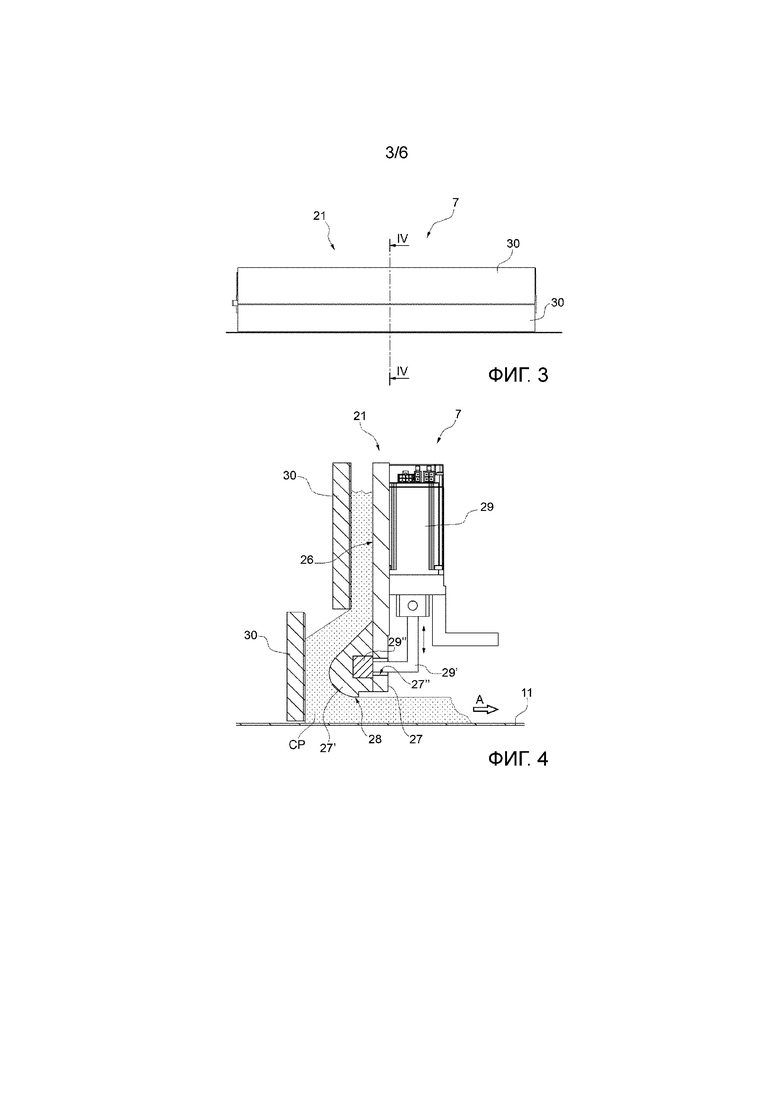

- Фиг. 3 представляет собой вид спереди части установки с фиг. 1;

- Фиг. 4 показывает в увеличенном масштабе сечение вдоль линии IV-IV на фиг. 3;

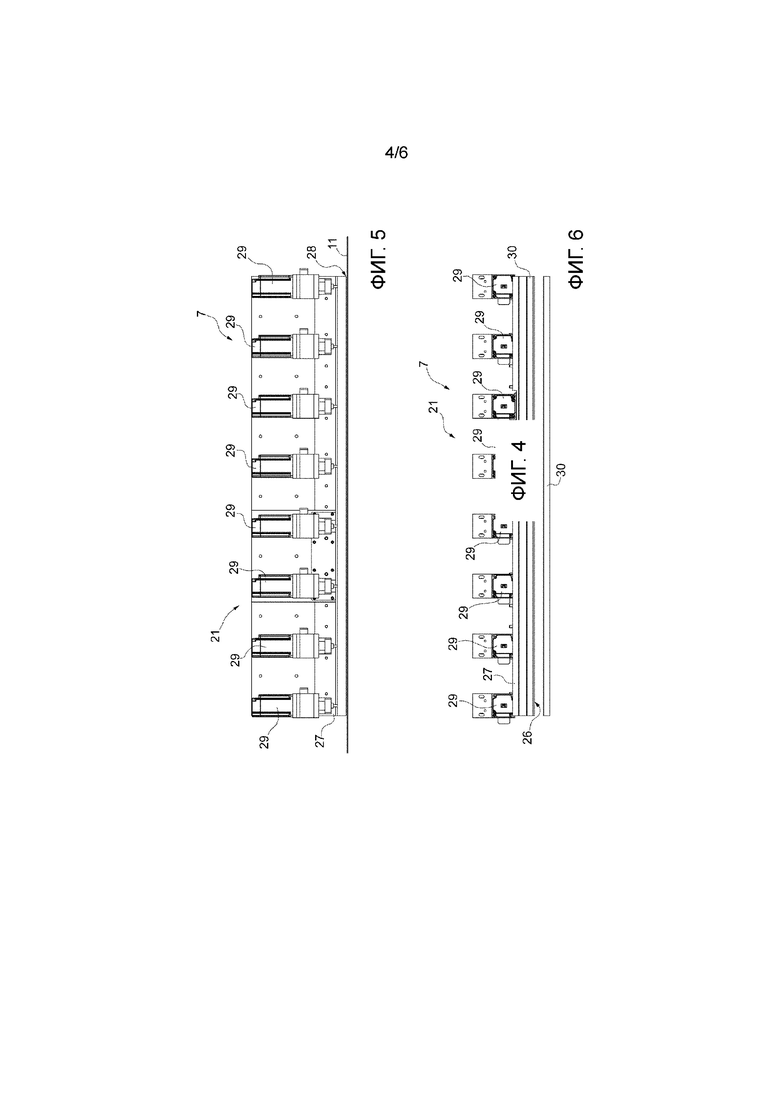

- Фиг. 5 представляет собой вид сзади части фиг. 3;

- Фиг. 6 представляет собой вид сверху части фиг. 3;

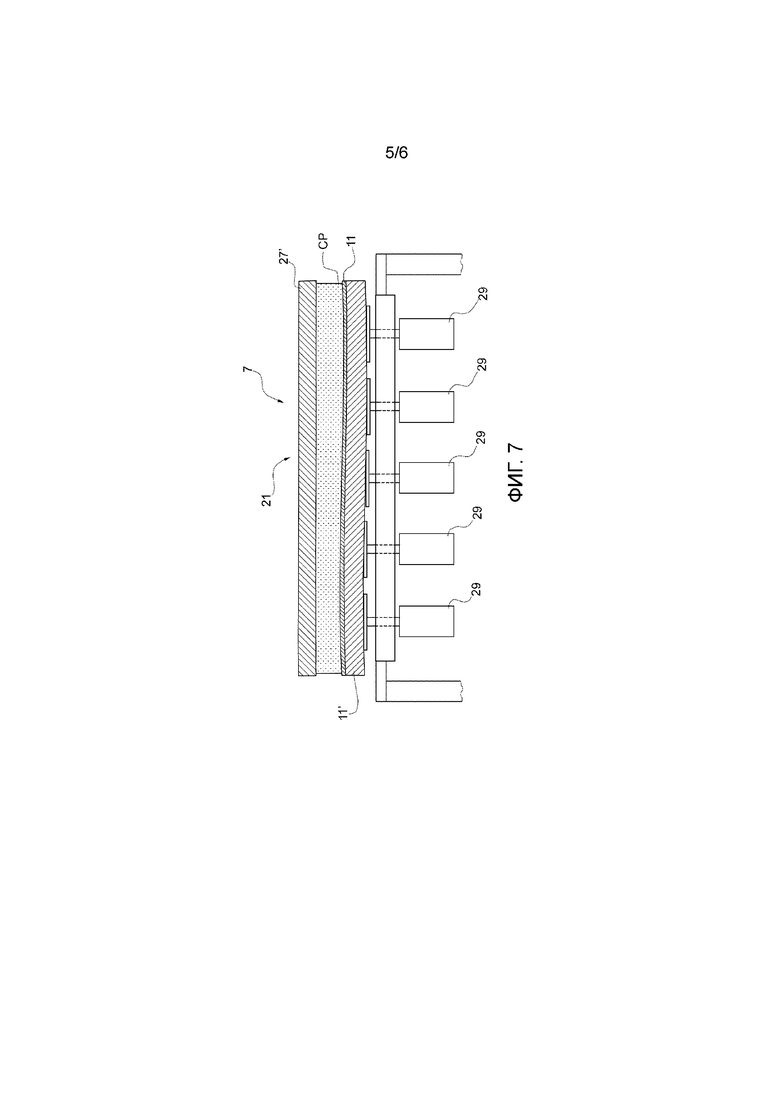

- Фиг. 7 схематично иллюстрирует сечение другой части установки, показанной на фиг. 1; и

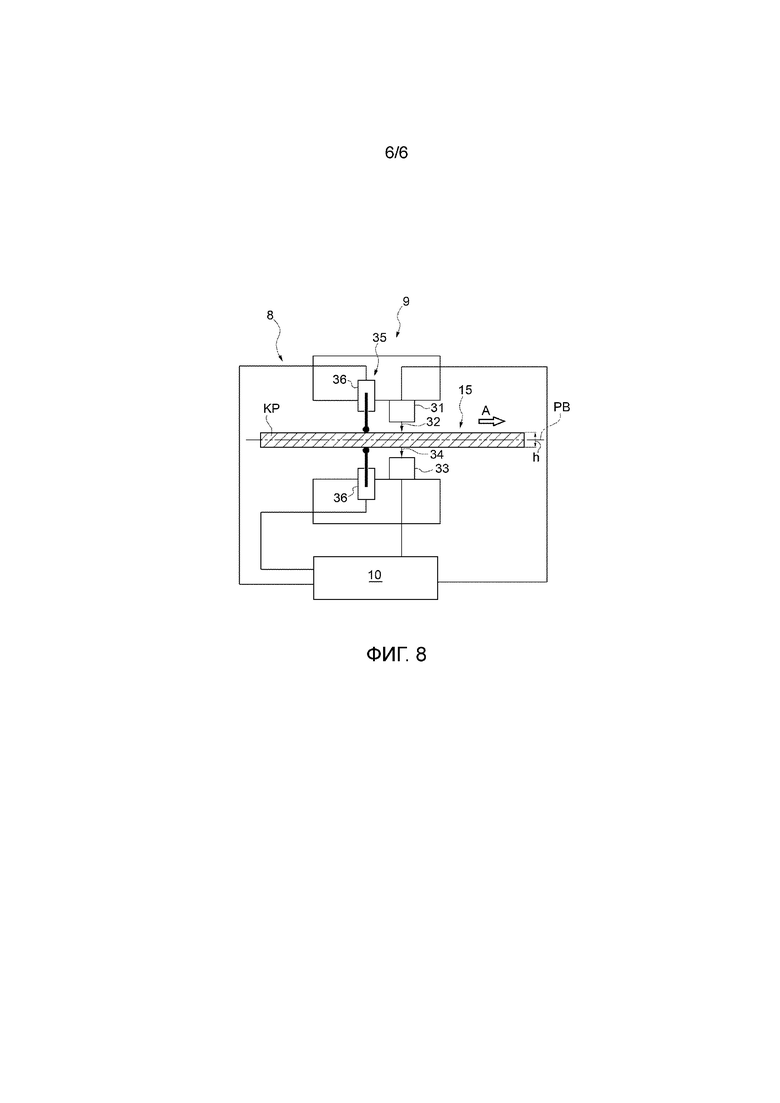

- Фиг. 8 схематично иллюстрирует структуру детали установки с фиг. 1.

ПОДРОБНОЕ ОПИСАНИЕ

На фиг. 1 и 2 цифрой 1 обозначена установка для прессования (непрессованного) керамического порошка CP в целом. Установка 1 содержит устройство прессования 2, которое расположено на рабочей станции 3 и предназначено для прессования керамического порошка с получением слоя прессованного керамического порошка KP; конвейерный узел 4 для транспортировки (по существу, непрерывным образом) керамического порошка CP вдоль первой части PA заданной траектории от входной станции 5 до рабочей станции 3 и слоя прессованного керамического порошка KP вдоль второй части PB данной траектории от рабочей станции 3 до выходной станции 6; и узел подачи 7, который предназначен для подачи керамического порошка CP в конвейерный узел 4 на входной станции 5. В частности, узел подачи 7 подает керамический порошок в конвейерный узел 4, по существу, непрерывным образом.

Обычно данная траектория состоит из частей PA и PB.

Кроме того, установка 1 включает в себя устройство детектирования 8, которое предназначено для определения плотности слоя прессованного керамического порошка KP и расположено на станции детектирования 9; и устройство управления 10 для управления узлом подачи 7 с целью изменения (с течением времени) количества керамического порошка CP, подаваемого конвейерным узлом на рабочую станцию 3, в зависимости от того, что было определено (плотность слоя прессованного керамического порошка KP) устройством детектирования 8.

В частности, устройство управления 10 предназначено для управления узлом подачи таким образом, чтобы количество керамического порошка CP, подаваемого конвейерным узлом 4 в рабочую станцию 3, увеличивалось, когда устройство детектирования 8 определяет плотность ниже (желаемой) контрольной плотности, и уменьшалось, когда устройство детектирования 8 определяет плотность выше (желаемой) контрольной плотности.

Согласно некоторым вариантам осуществления конвейерный узел 4 включает в себя конвейерную ленту 11, проходящую (и предназначенную для перемещения) от входной станции 5 и через рабочую станцию 3 вдоль (точнее, части) вышеуказанной заданной траектории.

В некоторых случаях узел подачи 7 предназначен для подачи слоя (непрессованного) керамического порошка CP к (на) конвейерной ленте 11 (на входной станции); устройство прессования 2 предназначено для приложения к слою керамического порошка СР поперечного (в частности, нормального) давления относительно поверхности ленты 11.

В частности, устройство управления 10 предназначено для управления узлом подачи 7 в целях изменения (с течением времени) толщины слоя керамического порошка СР в зависимости от того, что было определено (в отношении плотности слоя прессованного керамического порошка KP) устройством детектирования 8.

Более конкретно, устройство управления 10 предназначено для управления узлом подачи таким образом, чтобы толщина слоя керамического порошка CP, подаваемого узлом подачи 7 на конвейерную ленту 11, увеличивалась, когда устройство детектирования 8 определяет плотность ниже (желаемой) контрольной плотности, и уменьшалась, когда устройство детектирования 8 определяет плотность выше (желаемой) контрольной плотности.

В соответствии с некоторыми вариантами осуществления, в частности, устройство прессования 2 включает в себя, по меньшей мере, два прижимных ролика 12, расположенных на противоположных сторонах (выше и ниже) конвейерной ленты 11, с тем, чтобы прилагать давление к керамическому порошку CP с целью прессования керамического порошка СР.

Предпочтительно, но необязательно, устройство управления 10 (также) управляет устройством прессования 2 с тем, чтобы регулировать силу, прилагаемую устройством прессования 2 к керамическому порошку CP. Точнее, в этих случаях установка управления регулирует силу, с которой ролики 12 продвигаются друг к другу (как функцию плотности, определенной устройством детектирования).

Хотя на фиг. 1 изображены только два ролика 12, в соответствии с некоторыми вариантами, также может быть предоставлено множество роликов 12, расположенных выше и ниже конвейерной ленты 11, например, как описано в патенте EP1641607B1.

Предпочтительно (как в варианте осуществления, показанном на фиг. 1), но не обязательно, устройство прессования 2 содержит прижимную ленту 13, которая сходится к конвейерной ленте 11 в направлении подачи А, в котором конвейерный узел 4 подает керамический порошок СР к устройству прессования 2. Таким образом, постепенно увеличивается (в направлении вниз) давление в направлении A на керамический порошок CP, которое прессует его. В частности, прижимная лента 13 сделана (в основном) из металла (стали), с тем чтобы она не подвергалась существенной деформации, когда давление прилагается к керамическому порошку.

Согласно конкретным вариантам осуществления (например, изображенным на фиг. 1), устройство прессования дополнительно содержит ленту противодавления 13', расположенную на противоположной стороне конвейерной ленты 11 (в частности, сделанную из резины или аналогичного материала) относительно прижимной ленты 13, предназначенной для взаимодействия с конвейерной лентой 11, с тем, чтобы обеспечить соответствующее противодействие направленной вниз силе, создаваемой прижимной лентой 13. В этих случаях, в частности, лента 13' противодавления сделана (в основном) из металла (стали) с тем, чтобы она не подвергалась существенной деформации, когда давление прилагается к керамическому порошку.

В соответствии с некоторыми вариантами осуществления (не показаны), лента 13' противодавления и конвейерная лента 11 совпадают. Другими словами, конвейерная лента 11 сделана (в основном) из металла (стали), а лента 13' противодавления отсутствует.

Предпочтительно, конвейерная лента 11 заканчивается в области (на конце) рабочей станции 3. В этих случаях конвейерный узел 4 включает в себя дополнительную конвейерную ленту (не показана), которая расположена непосредственно после устройства прессования 2 и предназначена для подачи прессованного керамического порошка KP (в направлении A) с другой скоростью (в частности, выше) относительно скорости, с которой конвейерная лента 11 передает керамический порошок CP на (и через) рабочую станцию 3. Точнее, скорость дополнительной конвейерной ленты (не показана) подстраивается (соответствует) к скорости, с которой уплотненный керамический порошок KP доставляется из устройства прессования 2.

В качестве альтернативы или в дополнение к приведенному выше, в соответствии с некоторыми вариантами осуществления узел подачи 7 предназначен для подачи слоя керамического порошка CP (непрессованного) в (на) конвейерный узел 4, который предназначен для подачи слоя керамического порошка CP в устройство прессования 2 в направлении подачи A.

Предпочтительно, но необязательно, устройство детектирования 8 предназначено для определения плотности областей слоя прессованного керамического порошка KP, которые расположены несимметрично (не выровнены) друг относительно друга относительно направления подачи A (в частности, размещены друг относительно друга поперек направления подачи). В этих случаях узел подачи 7 предназначен для изменения дифференциальным образом толщины слоя керамического порошка СР поперек направления подачи А. Другими словами, узел подачи 7 предназначен для регулирования толщины слоя керамического порошка CP таким образом, чтобы области слоя, расположенные вдоль поперечной линии (в частности, перпендикулярно) к направлению А, имели разную толщину друг относительно друга. Толщина каждой области может изменяться во времени независимо от толщины других областей.

В частности, устройство управления 10 предназначено для управления узлом подачи 7 с тем, чтобы изменять дифференциальным образом толщину слоя керамического порошка СР поперечно (а также параллельно) направлению подачи А в зависимости от определенного (в отношении плотности слоя прессованного керамического порошка KP) устройства детектирования 8.

Более конкретно, устройство управления 10 предназначено для управления узлом подачи 7 с тем, чтобы увеличить толщину слоя керамического порошка CP в областях, по существу выровненных в направлении A с областями слоя прессованного керамического порошка KP, для которых устройство детектирования 8 определило плотность ниже (желаемой) контрольной плотности. Аналогично, устройство управления 10 предназначено для управления узлом подачи 7 с тем, чтобы уменьшить толщину слоя керамического порошка CP в областях, по существу, выровненных в направлении A с областями слоя прессованного керамического порошка KP, для которых устройство детектирования 8 определило плотность выше (желаемой) контрольной плотности.

Согласно некоторым вариантам осуществления, устройство управления 10 функционирует на основе следующего соотношения между изменением плотности и изменением толщины:

где:

Δh(y) представляет собой изменение толщины, применяемое к подаче керамического порошка на конвейерную ленту 11 в поперечном положении y относительно направления A;

Δd(y) представляет собой изменение плотности, измеренное в поперечном положении y, относительно среднего значения dm;

C1, C2 представляют собой константы, которые будут оценены как функция используемого материала и его влажности (получаемые при калибровке).

Другими словами, повышение локальной плотности относительно среднего значения подразумевает уменьшение высоты подачи в этой области.

В частности, установка 1 дополнительно содержит режущий узел 14 для разрезания в поперечном направлении прессованного керамического порошка KP, с тем чтобы получить заготовки 15, каждая из которых имеет часть слоя прессованного керамического порошка KP. В частности, режущий узел 14 расположен вдоль участка PB заданной траектории (между рабочей станцией 3 и станцией детектирования 8). В некоторых случаях заготовки 15 сформированы из прессованного керамического порошка KP.

Предпочтительно, режущий узел 14 включает в себя режущее лезвие 16, которое предназначено для контактирования со слоем прессованного керамического порошка KP с целью его разрезания, и манипулятор 17 для перемещения режущего лезвия 16 по диагональной траектории относительно направления A. Таким образом, можно обеспечить получение заготовок 15 с торцевыми краями 18, по существу перпендикулярными направлению А, когда слой прессованного керамического порошка KP подается посредством непрерывного движения.

Согласно некоторым вариантам осуществления (например, изображенным на фиг. 1 и 2) режущий узел 14 также включает в себя два дополнительных лезвия 19, которые расположены на противоположных сторонах части PB и предназначены для разрезания слоя прессованного керамического порошка KP и задания боковых краев 20 заготовок 15, по существу, перпендикулярных краям 19 (и, по существу, параллельных направлению А). В некоторых конкретных случаях режущий узел 14 соответствует описанному в заявке на патент, опубликованной под номером EP1415780.

Согласно некоторым вариантам осуществления (например, показанным на фиг. 1 и 2) узел подачи 7 содержит распределительный блок 21, который предназначен для подачи базового количества (в частности, базового слоя) керамического порошка CP на конвейерный узел 4.

В некоторых случаях узел подачи 7 также содержит распределительный блок 22, который управляется устройством управления 10, с тем чтобы подавать дополнительное количество керамического порошка CP на конвейерный узел в целях изменения (с течением времени) количества керамического порошка CP, подаваемого узлом подачи 7 в конвейерный узел 4, в зависимости от того, что было определено устройством детектирования 8. В частности, распределительный блок 22 расположен между распределительным блоком 21 и рабочей станцией 3 и подает керамический порошок на вышеуказанное базовое количество (слой керамического порошка).

В некоторых случаях распределительный блок 22 содержит множество распределительных устройств, которые расположены друг относительно друга поперек (в частности, перпендикулярно) направлению А и могут быть активированы независимо друг от друга с целью подачи дополнительных (переменных) количеств керамического порошка CP в направлении вниз на базовое количество.

Точнее, распределительные устройства расположены вдоль поперечного направления (в частности, по существу, перпендикулярного) к направлению А.

В частности, распределительный блок 22 содержит, по меньшей мере, один контейнер 23, снабженный множеством нижних отверстий (только одно из которых схематично проиллюстрировано на фиг. 1) и предназначенный для размещения керамического порошка CP. Каждый распределительный блок содержит распределительный элемент 24 (точнее, лезвие), расположенное (на небольшом расстоянии) под соответствующим нижним отверстием, с тем чтобы керамический порошок СР мог накапливаться на распределительном элементе; и вибрационное устройство (не показано), предназначенное для осуществления избирательной вибрации распределительного элемента 24, в результате чего керамический порошок СР, накопленный на распределительном элементе 24, скользит и падает вниз. Устройство управления 10 предназначено для выборочной активации каждого вибрационного устройства независимо от других вибрационных устройств.

В соответствии с конкретными вариантами осуществления, распределительный блок 22 соответствует распределительному блоку, описанному в заявке на патент, опубликованной под номером WO2009118611 (тем же заявителем, что и настоящая заявка).

В дополнение или альтернативно к распределительному устройству 22, в соответствии с некоторыми вариантами осуществления, узел подачи 7 также включает в себя блок 25 удаления, который управляется устройством управления 10 для удаления части (базового количества) керамического порошка CP (подаваемого посредством распределительного блока 21 на конвейерный узел 4), с тем, чтобы изменять количество керамического порошка CP, подаваемого узлом подачи 7 в конвейерный узел 4, в зависимости от того, что было определено устройством детектирования 8. Блок удаления размещен между распределительным блоком 21 (в некоторых случаях, распределительным блоком 22) и рабочей станцией 3. Более точно, блок 25 удаления приспособлен для удаления керамического порошка из вышеуказанного слоя керамического порошка CP.

В дополнение или альтернативно распределительному блоку 22 и/или блоку удаления 25, распределительный блок 21 управляется устройством управления 10 для изменения базового количества керамического порошка СР в зависимости от того, что было определено устройством детектирования 8.

С особым акцентом на фиг. 4, согласно некоторым вариантам осуществления, узел подачи 7 (точнее, распределительный блок 21) предназначен для подачи слоя (непрессованного) керамического порошка CP на конвейерную ленту 11 в области входной станции 5 и содержит перегородку 27, размещенную поперек направления подачи А и расположенную над конвейерной лентой 11 с тем, чтобы разграничить отверстие 28 между перегородкой 27 и конвейерной лентой 11, высота которого (расстояние между перегородкой 27 и конвейерной лентой 11) задает толщину слоя керамического порошка CP на конвейерной ленте 11. В частности, в процессе эксплуатации слой керамического порошка CP проходит через отверстие 28.

В этих случаях узел подачи 7 содержит, по меньшей мере, один привод 29 для изменения высоты отверстия 28 (то есть расстояния между перегородкой 27 и конвейерной лентой 11).

Привод 29 может, например, содержать (представлять собой) электронно управляемый гидравлический привод и/или бесщеточный электродвигатель (более конкретно, шаговый).

В частности, узел подачи 7 (точнее, распределительный блок 21) содержит канал подачи 26, который предназначен для подачи керамического порошка CP в отверстие 28. Точнее, канал 26 подачи проходит вниз (для того, чтобы использовать силу тяжести) и, в некоторых случаях, (как показано на фиг. 4), по существу, перпендикулярно.

В соответствии с более конкретными вариантами осуществления (такими как проиллюстрированы на фиг. 3-6 и фиг. 7) узел подачи 7 (точнее, распределительный блок 21) содержит множество приводов 29, которые расположены несимметрично (не выровнены) друг относительно друга в отношении направления подачи A (в частности, расположены друг относительно друга поперек направления подачи, более конкретно, расположены вдоль линии поперек, точнее, по существу перпендикулярно направлению A), и могут функционировать (предназначены для функционирования) независимо друг от друга, чтобы (деформировать ограничивающий элемент 27', более подробно описанный ниже, перегородки 27 и, следовательно) менять высоту областей отверстия 28 дифференциальным образом.

Другими словами, приводы 29 могут функционировать таким образом, чтобы расстояние между перегородкой 27 (в частности, ограничивающим элементом 27') и конвейерной лентой 11 изменялось дифференциальным образом поперечно направлению подачи А.

Точнее, устройство управления 10 предназначено для управления приводами 29 независимо друг от друга, чтобы (деформировать ограничивающий элемент 27' и, следовательно) менять высоту областей отверстия 28 дифференциальным образом.

В дополнение или альтернативно (фиг. 3-6), перегородка 27 содержит (состоит из) эластично деформируемый материал (как правило, эластомер). В этих случаях приводы 29 (также) предназначены для деформирования перегородки 27 с тем, чтобы нижний край перегородки 27 перемещался в направлении к конвейерной ленте или от конвейерной ленты 11. Более точно, каждый привод 29 предназначен для деформирования разных частей перегородки 27. Таким образом, посредством управления приводами 29 независимо друг от друга, можно варьировать высоту областей отверстия 28 дифференциальным образом.

В некоторых случаях перегородка 27 содержит ограничивающий элемент 27' (выполненный из эластично деформируемого материала, например, резины или тому подобного), который расположен на нижнем конце перегородки 27 (над конвейерной лентой 11) и предназначен для задания высоты отверстия 28 (и, следовательно, толщины слоя керамического порошка CP на конвейерной ленте 11). Точнее, нижний край ограничивающего элемента 27' предназначен для определения профиля поперечного сечения слоя керамического порошка CP. В частности, ограничивающий элемент 27' содержит (представляет собой) полосу упруго деформируемого материала, причем указанная полоса проходит поперечно (в частности, перпендикулярно) к направлению А.

В этих случаях привод 29 предназначен для изменения положения (и формы) ограничивающего элемента 27'.

В частности, привод 29 снабжен (по меньшей мере) соединительным элементом 29' (точнее, L-образным рычагом), который прикреплен к ограничительному элементу 27' и проходит через прорезь 27'' перегородки 27. Прорезь 27'' имеет высоту, превышающую толщину соединительного элемента 29', и, таким образом, позволяет соединительному элементу 29' иметь зазор для перемещения по вертикали.

Согласно некоторым вариантам осуществления (например, показанному на фиг. 4) соединительный элемент 29' прикреплен к ограничительному элементу 27' посредством вставки 29", встроенной в ограничительный элемент 27'.

В некоторых случаях (как лучше проиллюстрировано на фиг. 1 и 2) узел подачи 7 (точнее, распределительный блок 21) содержит одну или несколько задних стенок 30, которые (вместе с перегородкой 27) ограничивают (по меньшей мере, часть) канал подачи 26.

В соответствии с вариантом осуществления, показанным на фиг. 7, привод 29 размещен (в частности, приводы 29 размещены) на противоположной стороне конвейерной ленты 11 относительно перегородки 27 и предназначен (в частности, предназначены) для деформирования конвейерной ленты 11 с целью изменения (уменьшения) высоты отверстия 28 (точнее, высоты вышеуказанных областей отверстия 28).

Кроме того, в этом случае, точнее, предусмотрено множество приводов 29, размещенных поперек направления А, с целью изменения высоты вышеупомянутых областей отверстия 28 дифференциальным образом.

Предпочтительно, но необязательно, узел подачи 7 также содержит пластину 11', неподвижную и упруго деформируемую, которая расположена в области входной станции 5 между приводами и конвейерной лентой 11 (и на которой движется конвейерная лента 11). Таким образом, конвейерная лента 11 может перемещаться по сплошной поверхности, что снижает риск повреждения.

В соответствии с конкретными вариантами осуществления, узел подачи 7 (в частности, распределительный блок 21) содержит (представляет собой) устройство в соответствии с описанным в патентной заявке, опубликованной под номером EP2050549A2 (тем же заявителем, что и настоящая заявка на патент).

Предпочтительно, но необязательно (см. фиг. 8), устройство детектирования 8 включает в себя блок 31 излучения, который предназначен для излучения сигнала 32 в направлении слоя прессованного керамического порошка KP и блока 33 приема, который размещен на противоположной стороне второй части PB заданной траектории относительно блока 31 излучения и предназначен для приема сигнала 34, который поступил из блока 31 излучения и прошел через слой прессованного керамического порошка (KP). Сигнал 32 выбирают из группы, состоящей из: рентгеновского излучения, γ- (гамма-) излучения, ультразвукового сигнала и комбинации указанного. В некоторых случаях сигнал 32 выбирают из группы, состоящей из: рентгеновского излучения, ультразвукового сигнала и комбинации указанного.

В частности, устройство детектирования 8 включает в себя измерительный блок 35 для расчета толщины слоя прессованного керамического порошка KP. Более конкретно, измерительный блок 35 содержит два датчика расстояния 36, которые детектируют расстояние от верхней поверхности и нижней поверхности слоя прессованного керамического порошка KP и, через разность (относительно фиксированного контрольного расстояния), определяют толщину. Как правило, блок 31 излучения и блок 33 приема размещены на несколько миллиметров ниже по ходу движения от измерительного блока 35 вдоль второй части PB.

Предпочтительно, но необязательно, блок 31 излучения и блок 33 приема установлены на узлах, движущихся по направляющим, расположенным поперечно (перпендикулярно) направлению подачи А. Таким образом, устройство управления 10 может перемещать точку измерения по всей ширине слоя прессованного керамического порошка KP, чтобы определить профиль плотности ρ(y), где y представляет собой координату, поперечную направлению A. Каждая точка указанного профиля ρ(y) фактически представляет собой среднее из многочисленных показаний, полученных близко друг к другу системой в течение заданного времени (например, 100 показаний за 1 секунду). Таким образом, можно определить локальное, но, в любом случае, среднее значение, посредством обработки полученных результатов с помощью статистических инструментов, что также позволяет измерять слои прессованного керамического порошка KP, имеющие неправильную (структурированную) верхнюю поверхность.

В соответствии с дополнительными вариантами осуществления, также возможно использовать множество блоков 31 излучения и блоков 33 приема, чтобы одновременно контролировать плотность нескольких областей слоя прессованного керамического порошка KP.

При обычном производстве керамических заготовок 15 устройство детектирования 8 может, следовательно, непрерывно отслеживать тренд плотности материала, накапливая информацию в виде профилей плотности.

Эта информация используется устройством управления 10 для того, чтобы соответствующим образом настраивать правило h(y) поперечной подачи в соответствии с соотношением [1].

В соответствии с некоторыми вариантами осуществления сигнал 32 включает в себя (представляет собой) рентгеновское (или γ-) излучение. В этих случаях посредством обработки сигнала поглощения рентгеновского излучения (разность между интенсивностью 32 и 34) и учета толщины, измеренной с помощью датчиков, получают информацию, взаимосвязанную с плотностью материала, через закон Ламберта-Бера:

где:

I0 представляет собой интенсивность принятого рентгеновского излучения;

I1 представляет собой интенсивность переданного рентгеновского излучения;

A - поглощение;

h - толщина материала;

ρ - плотность материала;

ε - коэффициент поглощения (константа для материала).

Таким образом, из соотношения [2] можно выразить плотность как

Следовательно, измеряя толщину h (посредством датчиков 36), определяя интенсивность излучения I0 и интенсивность излучения I1, доставленного после прохождения через керамический элемент, и зная постоянную материала ε, можно определить плотность ρ. При изменении материала измерение постоянной ε следует повторить (процедура калибровки).

В соответствии с конкретными вариантами осуществления устройство соответствует описанному в заявке на патент, опубликованной под номером JPH03162646.

В соответствии с дополнительными вариантами осуществления (опять, со ссылкой на фиг. 8) сигнал 32 включает в себя (представляет собой) ультразвуковой сигнал, и, следовательно, блок 31 излучения включает в себя (представляет собой) генератор ультразвука, и блок 33 приема включает в себя (представляет собой) детектор ультразвука. В процессе эксплуатации блок 31 излучения и блок 33 приема измеряют время, необходимое для прохождения через слой прессованного керамического порошка KP. Зная толщину, можно определить скорость v ультразвуковой волны в материале, из которой через соотношение

где f(μ) и E представляют собой константы материала (получаемые посредством калибровки), получают плотность ρ материала.

В соответствии с конкретными вариантами осуществления устройство обнаружения 8 соответствует описанному в заявке на патент, опубликованной под номером WO2007/093481A1 (тем же заявителем, что и настоящая заявка на патент).

Согласно некоторым вариантам осуществления (например, проиллюстрированным на фиг. 8), устройство управления 10 непосредственно обрабатывает (как указано выше) сигналы устройства детектирования 8 (точнее, блока 21 излучения, блока 33 приема и измерительного блока 35). В качестве альтернативы, устройство детектирования 8 включает в себя блок обработки, предназначенный для предоставления устройству управления 10 данных по плотности.

В соответствии со вторым аспектом настоящего изобретения, предоставлена линия для производства керамических изделий (точнее, плитки), включающая в себя, по меньшей мере, одну установку 1 для прессования керамического порошка. Установка 1 соответствует описанной выше и снабжена режущим узлом 14 для поперечного разрезания слоя прессованного керамического порошка KP с тем, чтобы получить заготовки 15, каждая из которых имеет часть слоя прессованного керамического порошка KP.

Линия также включает в себя, по меньшей мере, одну печь для обжига (известного типа, не проиллюстрирована) для спекания заготовок 15 прессованного керамического порошка с получением керамических изделий.

Согласно некоторым вариантам осуществления линия также содержит сушильную печь (известного типа, не проиллюстрирована), расположенную раньше по ходу процесса, чем печь для обжига, и работающую при более низкой температуре относительно печи для обжига, с целью уменьшения содержания воды в плитах 15.

В соответствии с еще одним аспектом настоящего изобретения предоставлен способ прессования керамического порошка CP. В частности, способ реализуется посредством установки 1, как описано выше.

Точнее, способ включает в себя этап прессования, на котором (слой) керамического порошка CP прессуют на рабочей станции 3 для получения (слоя) прессованного керамического порошка KP; этап транспортировки, в течение которого керамический порошок СР транспортируют вдоль первой части PA заданной траектории от входной станции 5 до (точнее, через) рабочей станции 3 и (слой) прессованного керамического порошка KP передают вдоль второй части РВ заданной траектории от рабочей станции 3 до выходной станции 6; и этап подачи, в течение которого керамический порошок CP подают во входную станцию 5. В частности, этап прессования и этап транспортировки являются, по существу, одновременными.

Способ также включает в себя этап детектирования, в течение которого плотность (слоя) прессованного керамического порошка KP определяют в области станции 9 детектирования, размещенной вдоль второй части PB заданной траектории; и этап управления, в течение которой количество керамического порошка CP, подаваемого через рабочую станцию 3, изменяют (во времени) в зависимости от того, что было определено (для плотности слоя прессованного керамического порошка KP) на этапе детектирования. В частности, на этапе управления количество керамического порошка, подаваемого (во время этапа подачи) на входную станцию, изменяют (во времени) в зависимости от того, что было определено (для плотности слоя прессованного керамического порошка KP) на этапе детектирования.

В соответствии с некоторыми вариантами осуществления, в течение этапа подачи (непрессованный) керамический порошок CP подают на входную станцию 5; в течение этапа транспортировки слой керамического порошка CP транспортируют через рабочую станцию 3 в направлении подачи A; в течение этапа детектирования определяют плотность в областях слоя прессованного керамического порошка KP, которые расположены несимметрично (не выровнены) друг относительно друга в отношении направления подачи A (в частности, расположены друг относительно друга поперек направления подачи); в течение этапа подачи толщину слоя керамического порошка СР изменяют, дифференциальным образом, поперечно направлению подачи А в зависимости от того, что было определено (в отношении плотности слоя прессованного керамического порошка KP) в течение этапа детектирования.

В соответствии с еще одним аспектом настоящего изобретения, также предоставлен способ изготовления керамических изделий, который включает в себя указанный выше способ прессования керамического порошка; этап разрезания для поперечного разрезания слоя прессованного керамического порошка (KP) с целью получения заготовок (15), каждая из которых имеет часть слоя прессованного керамического порошка (KP); и этап обжига для спекания заготовок (15) прессованного керамического порошка (KP) с целью получения керамических изделий.

Предпочтительно, способ получения керамических изделий также включает в себя этап сушки (известного типа, не проиллюстрирован), в течение которого содержание воды в заготовках 15 уменьшается; этап сушки предшествует этапу обжига и происходит при более низкой температуре, чем этап обжига.

В частности, способ изготовления керамических изделий реализуют посредством линии для производства керамических изделий, описанной выше.

Группа изобретений относится к способу и установке для прессования керамического порошка, а также к линии и способу для производства керамических изделий. Установка для прессования керамического порошка включает в себя устройство прессования, размещенное в области рабочей станции и выполненное с возможностью прессования керамического порошка для получения слоя прессованного керамического порошка, конвейерный узел и узел подачи. При этом конвейерный узел служит для транспортировки, по существу, непрерывным образом керамического порошка вдоль первой части заданной траектории от входной станции до рабочей станции и слоя прессованного керамического порошка вдоль второй части заданной траектории от рабочей станции до выходной станции. Узел подачи выполнен с возможностью подачи керамического порошка в конвейерный узел в области входной станции. При этом установка дополнительно включает в себя устройство детектирования и устройство управления. Причем устройство детектирования выполнено с возможностью определения плотности слоя прессованного керамического порошка, и размещенное в области станции детектирования вдоль второй части заданной траектории. Устройство управления служит для управления узлом подачи и выполнено с возможностью изменения во времени количества керамического порошка, подаваемого конвейерным узлом на рабочую станцию, в зависимости от того, что было определено с помощью устройства детектирования. Техническим результатом является повышение точности и эффективности регулирования плотности слоев керамического порошка, полученных после прессования. 3 н. и 11 з.п. ф-лы, 8 ил.

1. Установка для прессования керамического порошка (CP), при этом установка (1) включает в себя устройство прессования (2), размещенное в области рабочей станции (3) и выполненное с возможностью прессования керамического порошка (CP) для получения слоя прессованного керамического порошка (KP); конвейерный узел (4) для транспортировки, по существу, непрерывным образом керамического порошка (CP) вдоль первой части (PA) заданной траектории от входной станции (5) до рабочей станции (3) и слоя прессованного керамического порошка (KP) вдоль второй части (PB) заданной траектории от рабочей станции (3) до выходной станции (6); и узел подачи (7), выполненный с возможностью подачи керамического порошка (CP) в конвейерный узел (4) в области входной станции (5); при этом установка

(1), отличающаяся тем, что включает в себя устройство детектирования (8), выполненное с возможностью определения плотности слоя прессованного керамического порошка (KP), и размещенное в области станции (9) детектирования вдоль второй части (PB) заданной траектории; и устройство управления (10) для управления узлом подачи (7), выполненное с возможностью изменения во времени количества керамического порошка, подаваемого конвейерным узлом (4) на рабочую станцию (3), в зависимости от того, что было определено с помощью устройства детектирования (8).

2. Установка по п. 1, в которой узел подачи (7) выполнен с возможностью подачи слоя (непрессованного) керамического порошка (CP) на конвейерный узел (4), выполненный с возможностью подачи слоя керамического порошка (CP) на устройство прессования (2) в направлении подачи (A); устройство детектирования (8) выполнено с возможностью определения плотности областей слоя прессованного керамического порошка (KP), которые расположены несимметрично (в частности, не выровнены) друг относительно друга в отношении направления подачи (А); узел подачи (7) выполнен с возможностью изменения дифференциальным образом толщины слоя керамического порошка (СР) поперек направления подачи (А); устройство управления (10) выполнено с возможностью управления узлом подачи (7) для изменения дифференциальным образом толщины слоя керамического порошка (СР) поперек направления подачи (A) в зависимости от того, что было определено устройством детектирования (8).

3. Установка по п. 1 или 2, в которой конвейерный узел (4) включает в себя конвейерную ленту (11), проходящую вдоль заданной траектории (PA, PB) от входной станции (5) и через рабочую станцию (3); узел подачи (7), выполненный с возможностью подачи слоя (непрессованного) керамического порошка (CP) на конвейерную ленту (11); устройство прессования (2), выполненное с возможностью приложения поперечного давления к слою керамического порошка (CP) и, в частности, содержащее, по меньшей мере, два прижимных ролика (12), которые размещены на противоположных сторонах конвейерной ленты (11) с возможностью приложения давления к керамическому порошку (CP) для прессования керамического порошка (CP).

4. Установка по любому из предшествующих пунктов и включающая в себя режущий узел (14) для поперечного разрезания слоя прессованного керамического порошка (KP) для получения заготовок (15), каждая из которых имеет часть слоя прессованного керамического порошка (KP); в частности, режущий узел (14) размещен вдоль второй части (РВ) заданной траектории между рабочей станцией (3) и станцией (9) детектирования.

5. Установка по любому из предшествующих пунктов, в которой узел подачи (7) включает в себя первый распределительный блок (21), выполненный с возможностью подачи базового количества керамического порошка (CP) на конвейерный узел (4); и второй распределительный блок (22), выполненный с возможностью управления устройством управления (10) для подачи дополнительного количества керамического порошка (CP) на конвейерный узел (4) для изменения количества керамического порошка (CP), подаваемого узлом подачи (7) на конвейерный узел (4), в зависимости от того, что было определено устройством детектирования (8); в частности, второй распределительный блок (22), размещенный между первым распределительным блоком (21) и рабочей станцией (3), и выполненный с возможностью подачи керамического порошка (СР) на указанное базовое количество.

6. Установка по любому из предшествующих пунктов, в которой узел подачи (7) включает в себя первый распределительный блок (21), выполненный с возможностью подачи базового количества керамического порошка в конвейерный узел (4); и блок (25) удаления, выполненный с возможностью управления устройством управления (10) для удаления части количества керамического порошка (CP) для изменения количества керамического порошка (CP), подаваемого узлом подачи (7) на конвейерный узел (4), в зависимости от того, что было определено устройством детектирования (8); блок (25) удаления, размещенный между первым распределительным блоком (21) и рабочей станцией (3) и, в частности, выполненный с возможностью удаления керамического порошка (CP) из указанного слоя керамического порошка (CP).

7. Установка по п. 5 или 6, в которой первый распределительный блок (21) выполнен с возможностью управления устройством управления (10) для изменения базового количества керамического порошка (СР) в зависимости от того, что было определено устройством детектирования (8).

8. Установка по любому из предшествующих пунктов, в которой конвейерный узел (4) включает в себя конвейерную ленту (11), проходящую вдоль заданной траектории от входной станции (5) и через рабочую станцию (3) в направлении подачи (А); узел подачи (7), выполненный с возможностью подачи слоя (непрессованного) керамического порошка (CP) на конвейерную ленту (11) в области входной станции (5) и содержащий перегородку (27), размещенную поперек направления подачи (А) и расположенную над конвейерной лентой (11) с возможностью разграничения отверстия (28) между перегородкой (27) и конвейерной лентой (11), высота которого задает толщину слоя керамического порошка (CP); узел подачи (7), содержащий, по меньшей мере, один привод (29) для изменения расстояния между перегородкой (27) и конвейерной лентой (11).

9. Установка по п. 8, в которой узел подачи (7) включает в себя множество приводов (29), которые не выровнены друг относительно друга в отношении направления подачи (А) и выполнены с возможностью функционирования независимо друг от друга для изменения высоты областей отверстия (28) дифференциальным образом.

10. Установка по п. 9, в которой приводы (29) расположены на противоположной стороне конвейерной ленты (11) относительно перегородки (27) и выполнены с возможностью деформирования конвейерной ленты (11) для изменения высоты указанных областей отверстия.

11. Установка по любому из предшествующих пунктов, в которой устройство детектирования (8) включает в себя блок (31) излучения, выполненный с возможностью излучения сигнала (32) в направлении слоя прессованного керамического порошка KP и блока (33) приема, который размещен на противоположной стороне второй части PB заданной траектории относительно блока (31) излучения и выполнен с возможностью приема сигнала (34), который поступил из блока (31) излучения и прошел через слой прессованного керамического порошка (KP); при этом сигнал (32) выбран из группы, состоящей из: рентгеновского излучения, γ- (гамма-) излучения, ультразвукового сигнала и комбинации указанного.

12. Линия для производства керамических изделий, при этом линия включает в себя, по меньшей мере, одну установку (1) для прессования керамического порошка по любому из предшествующих пунктов, и которая снабжена режущим узлом (14) для поперечного разрезания слоя прессованного керамического порошка (KP) с получением заготовок (15), каждая из которых имеет часть слоя прессованного керамического порошка (KP); и, по меньшей мере, одну печь для обжига для спекания заготовок (15) прессованного керамического порошка с получением керамических изделий.

13. Способ прессования керамического порошка, при этом способ включает в себя этап прессования, на котором керамический порошок (CP) прессуют в области рабочей станции (3) с получением слоя прессованного керамического порошка (KP); этап транспортировки, в течение которого керамический порошок (СР) транспортируют вдоль первой части (PA) заданной траектории от входной станции (5) к рабочей станции (3), и слой прессованного керамического порошка (KP) передают вдоль второй части (РВ) заданной траектории от рабочей станции (3) до выходной станции (6); и этап подачи, в течение которого керамический порошок (CP) подают во входную станцию (5);

при этом способ, отличающийся тем, что включает в себя

этап обнаружения, в течение которого плотность слоя прессованного керамического порошка (KP) определяют в области станции (9) детектирования, размещенной вдоль второй части (РВ) заданной траектории;

этап управления, в течение которого количество керамического порошка (CP), подаваемого через рабочую станцию (3), изменяют во времени в зависимости от того, что было определено на этапе детектирования.

14. Способ по п. 13, в котором на этапе подачи слой (непрессованного) керамического порошка (СР) подают во входную станцию (5); в течение этапа транспортировки слой керамического порошка (СР) транспортируют через рабочую станцию (3) в направлении подачи (А); в течение этапа детектирования определяют плотность в областях слоя прессованного керамического порошка (KP), которые расположены несимметрично, (не выровнены) друг относительно друга в отношении направления подачи (A); в течение этапа подачи толщину слоя керамического порошка (CP) изменяют дифференциальным образом, поперечно направлению подачи (А) в зависимости от того, что было определено на этапе детектирования.

| Способ управления резонансной механической рукой | 1989 |

|

SU1641607A1 |

| RU 2014112559 A, 20.11.2015 | |||

| JPH 03162646 A, 12.07.1991 | |||

| DE 10217199 C1, 04.09.2003. | |||

Авторы

Даты

2019-11-11—Публикация

2017-06-13—Подача