Настоящее изобретение относится к отвердителям для эпоксидных смол, их применению в отверждающихся эпоксидных смолах и в эпоксидных смолах, содержащих отвердители. Эпоксидные смолы находят широкое использование в качестве термоотверждающихся смол во многих применениях. Их применяют в качестве термоотверждающейся матрицы в препрегах, состоящих из волокон, внедренных в термоотверждающуюся матрицу. Их также можно применять в покрытиях или армирующих пенопластах, все из них находят применения в самых различных отраслях промышленности, таких как аэрокосмическая промышленность, автотранспортная промышленность, электроника, строительство, мебельная промышленность, экологически чистая энергетическая отрасль промышленности и отрасль промышленности спортивных товаров.

Легкодоступно широкое разнообразие эпоксидных смол и доступно в соответствии с их реакционной способностью, как требуется для конкретных применений. Например, смолы могут быть твердыми, жидкими или полутвердыми, и могут обладать различной реакционной способностью в соответствии с применением, для которого их предлагают. Реакционную способность эпоксидной смолы часто измеряют исходя из ее эпоксидной эквивалентной массы, которая представляет собой молекулярную массу смолы, которая содержит одну реакционно-способную эпоксидную группу. Чем ниже эпоксидная эквивалентная масса, тем более реакционноспособная эпоксидная смола.

Различные реакционные способности необходимы для различных применений эпоксидных смол, но типичным применением эпоксидной смолы, будь то в качестве матрицы, армированного волокном препрега, адгезивного покрытия, монтажного клея является то, что ее отверждают при нагревании. Реакция отверждения эпоксидной смолы обычно является экзотермической реакцией, которую необходимо контролировать для предотвращения перегрева смолы с возможным повреждением самой смолы или подложек, на которых ее используют, или форм для литья, в которых ее можно отверждать. Следовательно, существует необходимость контроля и предпочтительно снижения энтальпии реакции отверждения эпоксидных смол.

Отверждающие агенты используют для того, чтобы активировать и контролировать отверждение эпоксидных смол для обеспечения необходимого цикла отверждения, экзотермического эффекта отверждения и свойств готовой отвержденной смолы. Было предложено и распространено широкое разнообразие отверждающих агентов для эпоксидных смол. Например, амины, такие как дициандиамид является широко распространенным отверждающим агентом, равно как и сульфоны, такие как диаминодифенилсульфон.

Одним особенным классом отверждающих агентов являются замещенные 4,41 метилен-бис-анилины, например анилины, которые описаны в патентах США 4950792, 4978791; Европейской публикации заявки под номером 2426157 и публикации РСТ WO 2002/028323, которые описывают используемую номенклатуру для описания структуры метилен-бис-анилинов.

Эпоксидные смолы обычно применяют в композициях, содержащих другие добавки в соответствии с характером применения, предусмотренного для отвержденной эпоксидной смолы. Добавки, включающие в себя упрочняющие агенты, каучуки, полимеры со структурой ядро-оболочка, наполнители, при необходимости пенообразующие агенты и тому подобное можно включить в композиции. Для того чтобы приготовить композицию эпоксидной смолы необходимо получить гомогенную или по существу гомогенную смесь из различных ингредиентов. В частности, важно, чтобы отверждающий агент был хорошо распределен по всей эпоксидной смоле с целью получения равномерного отверждения композиции при нагревании, с тем чтобы получить однородные свойства, в частности, механические свойства в отвержденной эпоксидной смоле. Кроме того, желательно, что композиции можно было бы получить при температурах гораздо ниже температуры активации отверждающего агента для предотвращения преждевременной активации отверждающего агента и поперечного сшивания эпоксидной смолы. При этом для практического применения инфузии вязкость композиции соответственно остается низкой для содействия пропитке волокнистой арматуры. Также предпочтительно, что с экономической точки зрения композиции можно получить при низких температурах таких, чтобы снизить затраты на нагревание смесей во время компаундирования композиции. Это особенно важно в процессах инфузии смолы (пропитки) известных специалистам в данной области техники. Неотвержденную смоляную композицию, содержащую эпоксидную смолу, отвердитель и при необходимости другие компоненты, соответственно втягивают в армирующий материал, например, волокна или ткань, расположенные в форме для литья для композита с использованием вакуума и/или давления для втягивания смоляной композиции через стек армирующего материала. Скорость и период инфузии стека зависит от проницаемости стека, градиента давления, действующего на инфузионную смолу и вязкости смоляной композиции.

Изделия, содержащие армированные волокном эпоксидные смолы, как правило, представляют собой волокнистый материал, введенный в матрицу из отвержденной эпоксидной смолы. Изделия обычно получают формованием волокнистого материала и отвержденной эпоксидной смолы в форме для литья, а затем отверждением эпоксидной смолы при нагревании. Существует два основных способа, которые можно использовать, способ применения известен как препрег, в котором волокнистый материал сначала пропитывают неотвержденной эпоксидной смолой для получения препрега, и один или несколько слоев препрега затем помещают в форму для литья и формуют с получением желаемой формы внутри формы для литья и затем систему отверждают. Второй способ известен как способ инфузии, где один или несколько слоев смолы без волокнистого материала помещают в форму для литья и инфузируют или инжектируют эпоксидной смолой в форме для литья до или после формования и затем систему отверждают.

Оба способа имеют свои преимущества и недостатки, и выбор применяемого способа зависит от изготавливаемого изделия. Существуют также различные требования к системам эпоксидных смол, которые используют в препрегах и для инфузии.

Пригодная инфузионная смола имеет низкую вязкость при температурах инъекций, чтобы допустить инфузию сухой, армирующей волокном, преформы (как правило, в диапазоне от 80 до 130°C для авиакосмических сортов смол). В противоположность этому, смола препрега должна иметь более высокую вязкость при этих температурах для гарантии, что предварительно пропитанное армирующее волокно останется пропитанным при хранении, транспортировке, обработке и укладке препрега.

Кроме того, график отверждения препрега, как правило, включает в себя начальную фазу низкой температуры (выше комнатной температуры, но ниже температуры отверждения), что позволяет смоле снизить вязкость, так что она будет течь, для объединения с укладкой преформы. Температуру затем повышают для отверждения смолы.

В способе инфузии, после инфузии преформы при температуре впрыскивания, температуру инфузионной смолы повышают до температуры отверждения для отверждения смолы.

Более того, инфузионную смолу обычно получают, когда ее используют в процессе формования путем смешивания смол и отвердителей незадолго до того, как ее вливают в волокнистый материал, который уже может быть сформирован или может быть сформирован впоследствии. Затем смолу отверждают. Инфузия должна завершиться в течение 1-3 часов, иначе смола будет предварительно подвергнута реакции, и вязкость смолы будет увеличена, препятствуя эффективной инфузии волокнистого материала. Инфузионные смолы, как правило, реакционноспособны и не представляется возможным хранить инфузионную смолу в течение длительного периода времени, так как она будет реагировать и отверждаться. С другой стороны, смола препрега предназначена, чтобы оставаться стабильной и иметь очень низкую скорость отверждения при низких температурах (как правило 40°С или ниже) в течение длительного периода времени, обычно от 3 недель до 6 месяцев, предусматривая хранение и транспортировку препрега.

Существуют также гибридные формы инфузии и технология препрега. В гибридах смола находится в форме высоковязкой пленки из смолы, которая расположена в укладке сухой волокнистой арматуры. Кроме того, температуру сначала повышают до начальной температуры для снижения вязкости пленки из смолы, которая позволяет ей течь и пропитывать арматуру. Температуру смолы затем дополнительно увеличивают для отверждения смолы.

Выбор отвердителя, используемого для отверждения эпоксидной смолы, будет зависеть от того, какой способ должен быть использован для производства и обработки волокна неотвержденной системы на основе эпоксидной смолы и от требуемого цикла отверждения. Например, когда систему на основе эпоксидной смолы используют в способе инфузии, отверждающий агент не должен нежелательно увеличить вязкость жидкой эпоксидной смолы, используемой для инфузии, так как это может сделать инфузию более сложной, требующей больше энергии для осуществления инфузии и/или ведущей к неоднородному распределению жидкой эпоксидной смолы по всей волокнистой структуре. Поскольку препреги часто получают в одном месте, а используют в другом, и можно транспортировать и хранить между производством и использованием, отверждающий агент, используемый для системы на основе эпоксидной смолы препрега следовательно не должен быть активным при низких температурах, чтобы вызвать преждевременное отверждение смолы и должен иметь длинное время экспонирования (outlife) при комнатной температуре (время хранения без нежелательной предварительной реакции). Жидкие отверждающие агенты можно использовать в инфузионных системах, а твердые отверждающие агенты часто используют в препрегах.

Требования к отверждающему агенту для эпоксидных смол заключаются в том, что он растворим в эпоксидных смолах, с которыми его применяют при температурах, связанных с течением цикла отверждения и что он легко смешивается с эпоксидной смолой для обеспечения равномерной дисперсии отверждающего агента по всей смоле. Дополнительно отверждающий агент должен быть активирован для обеспечения требуемого времени/температуры цикла отверждения для волокна/системы на основе эпоксидной смолы, в частности для обеспечения быстрого отверждения, но с низкой энтальпией реакции отверждения. Более того, отверждающий агент должен быть совместим с другими добавками, такими как упрочнители, которые могут быть включены в систему.

Следовательно, существует постоянная необходимость в улучшении изделий из эпоксидной смолы, армированной волокном, и поиске новых отверждающих агентов, которые можно использовать для улучшения производства и свойств таких изделий. Примерами свойств, которые мы стремились улучшить, являются влагостойкость, сохранение Tg (температуры стеклования) отвержденной смолы при воздействии тепла и/или влаги, улучшенное сжатие и ударопрочность. Как и во многих системах, необходимо получить оптимальный баланс свойств, а пригодность отверждающего агента определяют не только используемым производственным процессом, но и требуемыми свойствами готового отвержденного изделия.

Настоящее изобретение направлено на решение вышеописанных проблем и/или для предоставления улучшений в целом.

В соответствии с изобретением предлагается применение, смола и изделие, и способ, как определено в любом пункте прилагаемой формулы изобретения.

Настоящее изобретение предлагает отверждающий агент для эпоксидной смолы, которую можно легко получить, и которая сохраняет стабильную вязкость по прошествии длительного времени, тем самым предоставляя композицию, которая является особенно полезной в процессе инфузии. Композицию можно легко приготовить перед инфузией формованием в процессе инфузии.

Следовательно, настоящее изобретение предлагает использование соединения метилен-бис-анилина в качестве отверждающего агента для эпоксидной смолы, где соединение метилен-бис-анилина содержит по меньшей мере один алкоксильный заместитель и представляет собой жидкость при температуре 20°С.

Дополнительно, изобретение предлагает эпоксидную смолу, содержащую соединение метилен-бис-анилина, которое содержит по меньшей мере один алкоксильный заместитель и представляет собой жидкость при температуре 20°С.

Более того, изобретение предлагает изделие, состоящее из эпоксидной смолы, содержащей соединение метилен-бис-анилина, которое содержит по меньшей мере один алкоксильный заместитель и представляет собой жидкость при температуре 20°С.

Жидкий метилен-бис-анилин содержит два анилиновых фрагмента, которые соединены метиленовой группой, и они могут быть связаны независимо друг от друга в мета- или пара-положении с обеспечением, например, 4,4' метилен-бис-анилина, 4,5' метилен-бис-анилина и 5,5' метилен-бис-анилина. 4,4' Метилен-бис-анилин является особенно предпочтительным.

Жидкий метилен-бис-анилин можно легко приготовить, смешать с эпоксидными смолами, а также с другими традиционными ингредиентами, которые используют в композициях на основе эпоксидной смолы. В двухкомпонентном процессе инфузии соединение жидкого бисанилина преимущественно можно применять гораздо проще, чем твердый амин. Твердый амин, как правило, должен быть расплавлен перед инъекцией и может потребоваться технологическое оборудование для инфузии, чтобы быть нагретым повсеместно для уменьшения или предотвращения какой-либо перекристаллизации амина в оборудовании. Кроме того, твердый или кристаллический амин затребует нагревания для расплавления амина, добавляя еще одну стадию, которая может быть дорогостоящей и трудоемкой. Соединение жидкого бисанилина соответственно не требует нагревания или только умеренного нагревания, чтобы быть обработанным в процессе инфузии.

Соединения жидких метилен-бис-анилинов, содержащие по меньшей мере один алкоксильный заместитель, используемые в данном изобретении, могут быть получены посредством соответствующего выбора групп заместителей в ароматических кольцах соединения, и они могут быть асимметричными метилен-бис-анилинами, под которыми подразумевают соединения, содержащие различные заместители в каждом из ароматических колец, и которые могут быть симметричными или асимметричными. Жидкости также могут представлять собой смеси двух или нескольких метилен-бис-анилинов. Под жидким метилен-бис-анилином подразумевают такой, который остается жидкостью при температуре 20°C без кристаллизации в течение по меньшей мере 30 дней.

В рамках данной заявки номенклатура, использованная для описания молекул анилина, из которых получают метилен-бис-анилины является следующей.

XXXA, где XXX обозначает заместители в молекуле анилина. Например,

MeOA представляет собой метоксианилин

DIPA представляет собой диизопропиланилин

DEA представляет собой диэтиланилин

MEA представляет собой метилэтиланилин

CEA представляет собой хлорэтиланилин

CDEA представляет собой хлордиэтиланилин

FDEA представляет собой фтордиэтиланилин.

Соответственно алкокси-группа находится в орто-положении по отношению к аминогруппе анилина и любая галогенсодержащая группа, которая присутствует, может быть в мета- или пара-положении.

Где 4,41 диметиланилины представляют собой гибриды, полученные из двух различных анилинов, их обозначают M-XXXAX1X1X1A, где XXXA является одной из используемых молекул анилина, а X1X1X1A является другой. Например, М-MeOA представляет собой метилен-бис(метоксианилин).

Метилен-бис-анилины, используемые в настоящем изобретении, можно получить с помощью любых подходящих способов, таких как способы, описанные в европейской патентной публикации 2426157 и публикации РСТ WO 2002/028323.

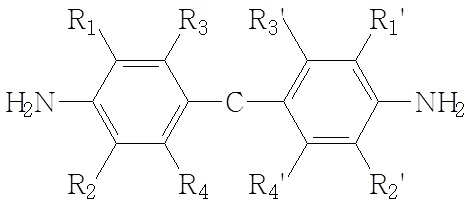

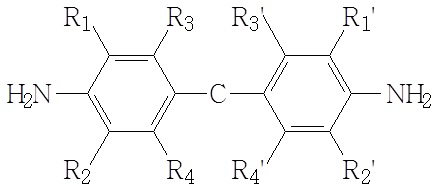

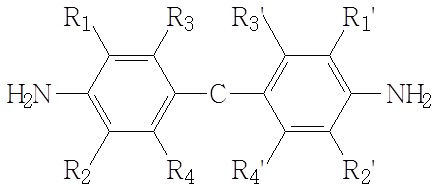

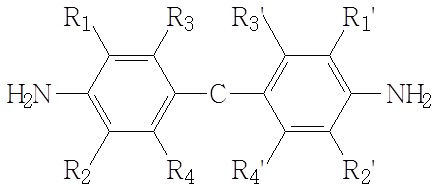

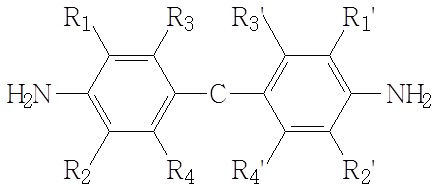

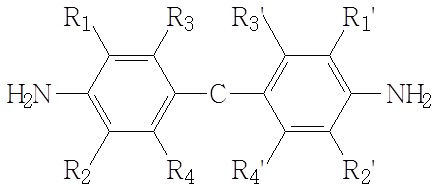

В предпочтительном варианте осуществления соединение метилен-бис-анилина представляет собой жидкость при температуре 20°С и имеет формулу I, представленную ниже:

где R1, R2, R3, R4, R1', R2', R3' и R4' независимо выбирают из водорода;

С1-С6-алкокси, предпочтительно С1-С4-алкокси, где алкокси-группа может быть линейной или разветвленной, например, метокси, этокси и изопропокси;

С1-С6 алкила, предпочтительно С1-С4 алкила, где алкильная группа может быть линейной или разветвленной и необязательно замещенной, например, метильной, этильной, изопропильной и трифторметильной;

галогена, например, хлора;

амида;

сложного эфира;

фторалкила,

где по меньшей мере один из R1, R2, R3, R4, R1', R2', R3' и R4' является С1-С6 алкокси-группой.

Соединение бисанилина может быть симметричным или асимметричным. Соединение может содержать только алкокси-группу в одном кольце или только одну алкокси-группу в каждом кольце анилина, предпочтительно в орто-положении по отношению к аминогруппе.

В другом варианте осуществления соединение бисанилина может быть симметричным и содержать в себе два заместителя, один из которых представляет собой алкокси-группу в каждом кольце анилина.

В дополнительном варианте осуществления R1 и R1' различны и/или R4 и R4' различны. В другом варианте осуществления R2, R2', R3 и R3' не являются хлором.

Авторы обнаружили, что включая по меньшей мере одну заместительную алкокси-группу в молекулы анилина можно получить жидкие материалы, которые особенно полезны в качестве отверждающих агентов для эпоксидных смол.

Гибриды замещенных анилинов, например DEA, DIPA и MEA с CDEA также можно включить в смесь с бисанилином, имеющего по меньшей мере один алкоксильный заместитель.

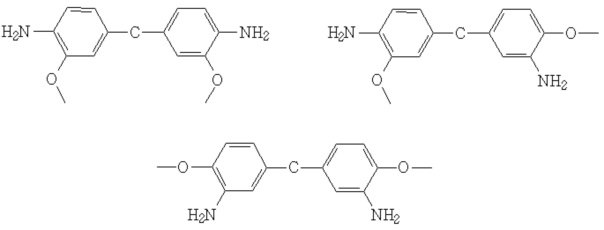

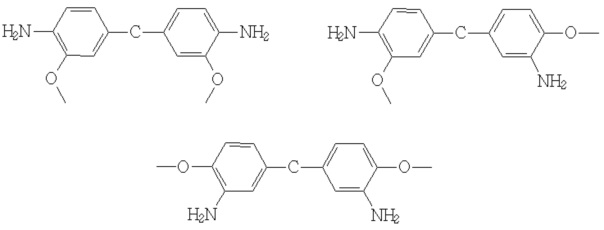

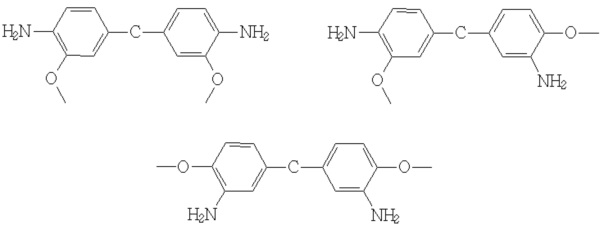

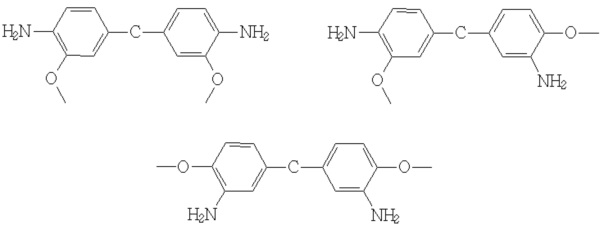

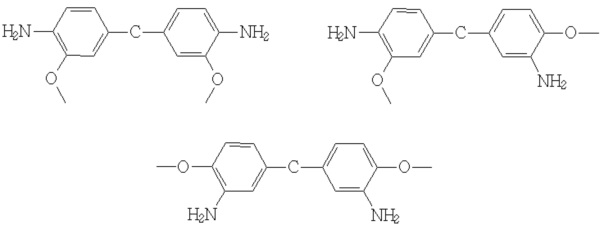

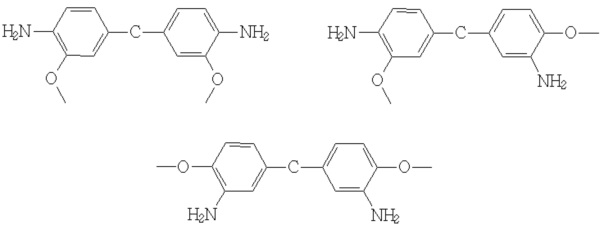

Влияние заместителей на молекулы анилина продемонстрированы в получении альтернативных замещенных анилинов, как гибридов, так и гомо-связанных 4,4' метилен-бис-анилинов. 4,4'Метилен-бис(2-метоксианилин) [М-MeOA] является особенно предпочтительным бисанилином и был получен, как показано ниже. 4,5'-Метилен(2-метоксианилин) и 5,5'-метилен(2-метоксианилин) также являются предпочтительными бисанилинами и продемонстрированы ниже.

Другие изомеры метоксианилинов, предпочтительно без других заместителей, можно использовать по желанию.

Хотя, как правило, сообщают, что М-MeOA является твердым при комнатной температуре с температурой плавления 95-100°C, удивительно, авторы обнаружили, что полученный продукт был жидкостью при комнатной температуре (Т=21°С) и оставался жидкостью без заметной кристаллизации при комнатной температуре в течение 28 дней. Тонкослойная хроматография жидкости показала несколько присутствующих продуктов.

Жидкие метилен-бис-анилины, имеющие по меньшей мере один алкоксильный заместитель соответствующим образом используют в качестве отвердителей для любой эпоксидной смолы. В предпочтительных композициях эпоксидная смола имеет функциональность по меньшей мере 2 и имеет высокую реакционную способность. Эпоксидная эквивалентная масса (EEW) смолы предпочтительно находится в диапазоне от 80 до 1500, предпочтительно от 80 до 500. Подходящие эпоксидные смолы могут содержать смеси двух или нескольких эпоксидных смол, выбранных из монофункциональных, дифункциональных, трифункциональных и/или тетрафункциональных эпоксидных смол. Жидкие метилен-бис-анилины являются особенно полезными с эпоксидными смолами, которые являются жидкими при температуре окружающей среды.

Дифункциональные эпоксидные смолы, с которыми можно использовать жидкие метилен-бис-анилины, включают в себя те, которые основаны на: диглицидиловом простом эфире бисфенола F, диглицидиловом простом эфире бисфенола А (при необходимости бромированным), фенол- и крезол-эпоксидных новалаках, глицидиловых простых эфирах фенол-альдегидных аддуктов, глицидиловых простых эфирах алифатических диолов, диглицидиловом простом эфире, диглицидиловом простом эфире диэтиленгликоля, ароматических эпоксидных смолах, алифатических полиглицидиловых простых эфирах, эпоксидированных олефинах, бромированных смолах, ароматических глицидиловых аминах, гетероциклических глицидиловых имидинах и амидах, глицидиловых простых эфирах, фторированных эпоксидных смолах, глицидиловых сложных эфирах или любой их комбинации.

Дифункциональные эпоксидные смолы можно выбрать из диглицидилового простого эфира бисфенола F, диглицидилового простого эфира бисфенола А, диглицидилдигидрокси-нафталина или любой их комбинации.

Трифункциональные эпоксидные смолы, с которыми можно использовать жидкие метилен-бис-анилины, включают в себя те, которые основаны на: фенол- и крезол-эпоксидных новалаках, глицидиловых простых эфирах фенол-альдегидных аддуктов, ароматических эпоксидных смолах, алифатических триглицидиловых простых эфирах, диалифатических триглицидиловых простых эфирах, алифатических полиглицидиловых аминах, гетероциклических глицидиловых имидинах и амидах, глицидиловых простых эфирах, фторированных эпоксидных смолах или любой их комбинации. Пригодные трифункциональные эпоксидные смолы доступны от Huntsman Advanced Material (Monthey, Швейцария) под торговыми наименованиями MY0500 и MY0510 (триглицидил-пара-аминофенол) и MY0600 и MY0610 (триглицидил-мета-аминофенол). Триглицидил-мета-аминофенол также доступен от Sumitomo Chemical Co. (Осака, Япония) под торговым наименованием ELM-120.

Тетрафункциональные эпоксидные смолы, с которыми можно использовать жидкие метилен-бис-анилины, включают в себя N,N,N1,N1-тетраглицидил-м-ксилолдиамин (коммерчески доступный от Mitsubishi Gas Chemical Company под наименованием Tetrad-X и как Erisys GA-240 от CVC Chemicals) и N,N,N1,N1-тетраглицидилметилендианилин (например, MY720 и MY721 от Huntsman Advanced Materials). Другие пригодные многофункциональные эпоксидные смолы включают в себя DEN438 (от Dow Chemicals, Midland, Ml) DEN439 (от Dow Chemicals), Araldite ECN 1273 (от Huntsman Advanced Materials) и Araldite ECN 1299 (от Huntsman Advanced Materials).

Композиция эпоксидной смолы по настоящему изобретению, содержащая эпоксидную смолу и жидкий метилен-бис-анилин может также включать в себя термопластичный компонент, который растворим в эпоксидной смоле, и действует в качестве упрочняющего агента. Можно использовать любой пригодный растворимый термопластичный полимер, который применяли в качестве упрочняющего агента. Как правило, термопластичный полимер добавляют в смоляную смесь в виде частиц, которые растворяются в смоляной смеси при нагревании до добавления каких-либо нерастворимых частиц и отверждающего агента. Как только термопластичный агент по существу растворен в горячем прекурсоре смолы матрицы (то есть смеси эпоксидных смол), прекурсор охлаждают и добавляют оставшиеся ингредиенты (отверждающий агент и нерастворимые частицы).

Примерные термопласты, которые можно использовать в качестве растворимого термопластичного компонента включают в себя любой полиэфирсульфон, полиэфиримид и полисульфон, которые растворимы в эпоксидной смоле.

В качестве растворимого термопластичного компонента предпочтительно использовать полиэфирсульфон (PES). PES продается под торговым наименованием Sumikaexcel 5003P, который коммерчески доступен от компании Sumitomo Chemicals. Альтернативами 5003P являются Solvay полиэфирсульфон 105RP или сорта с негидроксильными концевыми группами, например Solvay 1054P. Предпочтительно, что композиция неотвержденной смолы включает в себя от 10 до 20 массовых процентов термопластичного компонента. Более предпочтительной является композиция неотвержденной смолы, которая содержит от 12 до 18 масс.% растворимого термопластичного компонента. Наиболее предпочтительной является композиция смолы, которая содержит от 13 до 15 масс.% растворимого термопластичного компонента. В смоле могут присутствовать другие добавки; добавки могут содержать мелкие частицы менее 1 мкм, предпочтительно менее 0,5 мкм, для того чтобы не слишком существенно увеличивать вязкость смолы. Примерами пригодных частиц добавок являются каучуки с наночастицами со структурой ядро-оболочка и наночастицы диоксида кремния.

Композиция неотвержденной смолы может также включать в себя по меньшей мере какой-нибудь другой отверждающий агент в дополнение к метилен-бис-анилинам. Пригодными дополнительными отверждающими агентами являются те, которые облегчают отверждение эпокси-функциональных соединений и особенно облегчают полимеризацию с раскрытием цикла таких эпоксидных соединений.

Пригодные дополнительные отверждающие агенты включают в себя ангидриды, особенно поликарбоновые ангидриды, такие как надиковый ангидрид (NA), метилнадиковый ангидрид (MNA - доступный от Aldrich), фталевый ангидрид, тетрагидрофталевый ангидрид, гексагидрофталевый ангидрид (ННРА - доступный от Anhydrides and Chemicals Inc., Newark, N.J.), метилтетрагидрофталевый ангидрид (MTHPA - доступный от Anhydrides and Chemicals Inc.), метилгексагидрофталевый ангидрид (MHHPA - доступный от Anhydrides and Chemicals Inc.), эндометилентетрагидрофталевый ангидрид, гексахлорэндометилентетрагидрофталевый ангидрид (хлорэндиковый ангидрид - доступный от Velsicol Chemical Corporation, Rosemont), тримеллитовый ангидрид, пиромеллитовый диангидрид, малеиновый ангидрид (МА - доступный от Aldrich), янтарный ангидрид (SA), ноненилянтарный ангидрид, додецилянтарный ангидрид (DDSA - доступный от Anhydrides and Chemicals Inc.), полисебациновый полиангидрид, полиазелаиновый полиангидрид.

К тому же пригодные дополнительные отверждающие агенты включают в себя амины, в том числе, другие ароматические амины, например, 1,3-диаминобензол, 1,4-диаминобензол, 4,4'-диаминодифенилметан и полиаминосульфоны, такие как 4,4'-диаминодифенилсульфон (4,4'-DDS - доступный от Huntsman), 4-аминофенилсульфон и 3,3'-диаминодифенилсульфон (3,3'-DDS). Другие пригодные дополнительные отверждающие агенты включают в себя 4,4'-метилен-бис-хлордиэтиланилин (MCDEA), 4,4'-метилен-бис-диэтиланилин (MDEA) и 4,4'-метилен-бис-метилизопропиланилин, которые особенно полезны при литьевом прессовании полимера (RTM). Пригодные дополнительные отверждающие агенты могут также включать в себя полиолы, такие как этиленгликоль (EG - доступный от Aldrich), полипропиленгликоль и поливиниловый спирт; и фенол-формальдегидные смолы, такие как фенол-формальдегидная смола, имеющая среднюю молекулярную массу около 550-650, п-трет-бутилфенол-формальдегидная смола, имеющая среднюю молекулярную массу около 600-700, и п-н-октилфенол-формальдегидная смола, имеющая среднюю молекулярную массу около 1200-1400, они доступны как HRJ 2210, HRJ-2255 и SP-1068, соответственно, от Schenectady Chemicals, Inc., Schenectady, N.Y. Кроме того, относительно фенолформальдегидных смол, также подходит сочетание CTU гаунамина и фенолформальдегидной смолы, имеющей молекулярную массу 398, которое является коммерчески доступным как CG-125 от Ajinomoto USA Inc. (Teaneck, N.J.).

Композиция неотвержденной смолы может также включать в себя дополнительные ингредиенты, такие как улучшающие рабочие характеристики или модифицирующие агенты и дополнительные термопластичные полимеры при условии, что они не оказывают отрицательного влияния на липкость и время экспонирования (outlife) композиции или прочность и допустимые повреждения отвержденных композитных деталей, полученных из композиции. Улучшающие рабочие характеристики или модифицирующие агенты, например, могут быть выбраны из пластификаторов, упрочняющих агентов/частиц, ускорителей, каучуков со структурой ядро-оболочка, антипиренов, смачивающих агентов, пигментов/красителей, УФ-поглотителей, фунгицидных соединений, наполнителей, проводящих частиц и модификаторов вязкости.

Пригодные ускорители отверждающего агента представляют собой любые производные мочевины, которые обычно используются. Конкретные примеры ускорителей, которые можно использовать по отдельности или в комбинации, включают в себя N,N-диметил,-N'-3,4-дихлорфенилмочевину (Diuron), N'-3-хлорфенилмочевину (Monuron) и предпочтительно N,N-(4-метил-м-фенилен)-бис-[N',N'-диметилмочевину] (например, Dyhard UR500 доступную от фирмы Degussa).

Композиции неотвержденной смолы в соответствии с настоящим изобретением можно использовать в самых разнообразных ситуациях, где желательной является отвержденная эпоксидная смола. Хотя композиции неотвержденной эпоксидной смолы можно использовать сами по себе, композиции по данному изобретению, как правило, объединяют с волокнистой подложкой для формирования композитных материалов. Композитные материалы могут находиться в виде препрега, частично отвержденного препрега или полностью отвержденной готовой детали. Препрег это термин, используемый для описания материалов, армированных волокном, внедренных в матрицу из отвержденной эпоксидной смолы. Армирование волокном можно осуществить углеродным волокном, стекловолокном или арамидом и может быть непрерывным, тканным или нетканным, или коротким волокном. Термин ʺнеотвержденныйʺ, когда его используют в настоящем документе в сочетании с препрегом, композицией смолы или композитным материалом, предназначен для охватывания объектов, которые могут подвергаться воздействию некоторого отверждения, но которые не отверждаются полностью для формирования готовой композитной детали или структуры.

Соединение жидкого метилен-бис-анилина, используемое в качестве отверждающего агента для эпоксидной смолы, особенно подходит для изготовления композита посредством процесса инфузии. Жидкий анилин позволяет композиции неотвержденной смолы сохранить пригодную вязкость, вследствие чего ее можно вовлечь в форму для литья с образованием смолы или композита. В процессе инфузии армирующий материал, например, ткань или волокнистый материал сначала помещают в форму для литья и жидкую смолу вовлекают в форму для литья, возможно, под давлением или под вакуумом, чтобы охватить армирующий материал в форме для литья. Пригодная неотвержденная смола, вовлеченная в форму для литья, содержит эпоксидную смолу, соединение жидкого метилен-бис-анилина и при необходимости другие компоненты. Армирующий материал можно предварительно сформировать в форме для литья или можно сформировать, после того как пропитан смолой, и армирующий материал, пропитанный смолой, затем можно отверждать в форме для литья.

Скорость и период инфузии армирующего материала зависит от его проницаемости, градиента давления, действующего на инфузионную смолу и вязкость смоляной композиции. Пригодная смола проходит через армирующий материал при температуре от 80 до 130°C. После того, как смолу протянули через армирующий материал, температуру соответственно увеличивают до примерно 150-190°С для отверждения смолы.

Так как соединение метилен-бис-анилина в настоящем изобретении является жидкостью при комнатной температуре, соединение и эпоксидная смола соответственно предоставляют композицию с низкой вязкостью, которая является инфузионной. Композицию можно легко протянуть через армирующий материал при температуре 80-130°С с предоставлением композита с отличными механическими свойствами. Процесс жидкой инфузии преимущественно позволяет сформировать композиты с сокращением производственных затрат из-за того, что материал отверждают за пределами автоклавного процесса.

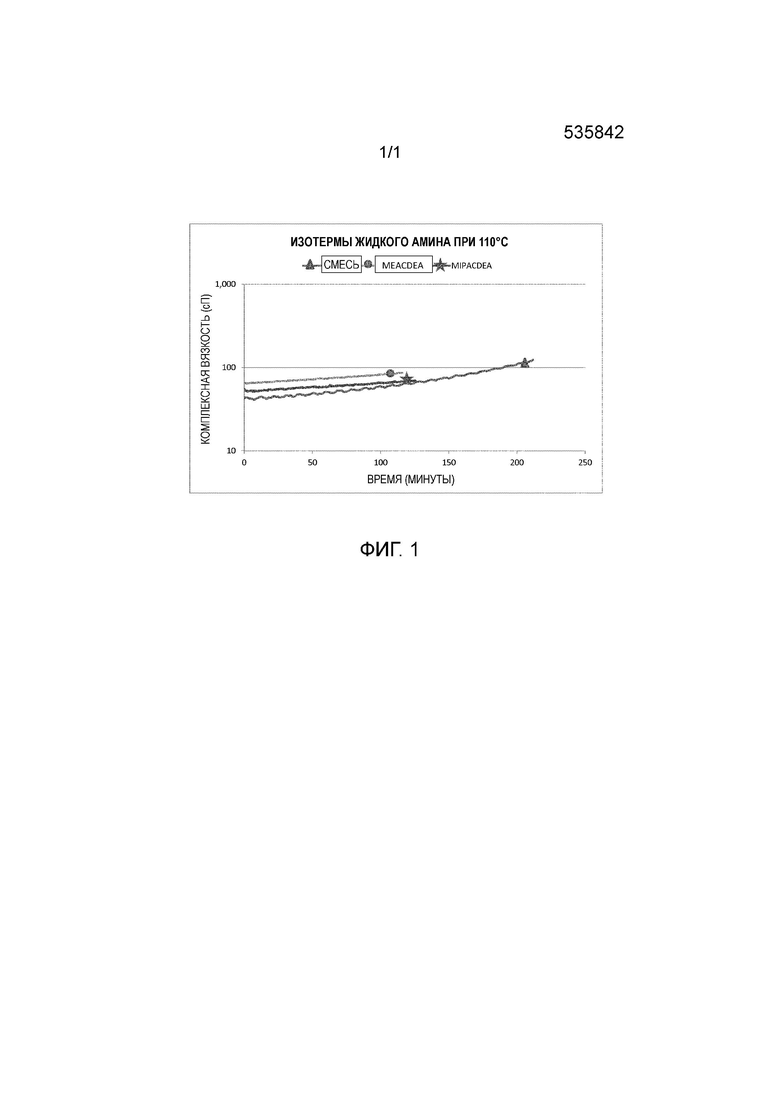

Преимущественно смоляная композиция имеет вязкость менее 100 сП (0,1 Па*с), предпочтительно 60-80 сП (0,06-0,08 Па*с) при температуре 110°C.

Улучшенная однородность отвержденной смолы обеспечивает высокое качество и подходящий композитный продукт, позволяющий использовать композит в применениях, где он будет подвергаться воздействию высоких напряжений, например, в космосе, авиационных и турбинных применениях.

Такие композитные материалы можно использовать для любой предполагаемой цели, их предпочтительно используют в автотранспортных и аэрокосмических средствах и особенно предпочтительны для применения в коммерческом и военном летательном средстве. Например, композитные материалы можно использовать для изготовления неосновных (вторичных) конструкций летательных средств. Однако предпочтительное использование композитного материала предназначено для таких конструкционных применений, как первичные конструкции летательных средств. Первичные конструкции или детали летательных средств представляют собой такие элементы летательного средства либо с неподвижным крылом, либо с вращающимся крылом, которые подвергаются воздействию значительных напряжений во время полета и, которые являются наиболее важными для летательного средства с целью поддержания управляемого полета. Композитные материалы можно также использовать для других структурных применений с целью получения деталей и конструкций, несущих нагрузку, в целом, например, их можно использовать в лопастях ветротурбины и спортивных товарах, таких как лыжи.

Когда жидкие метилен-бис-анилины по настоящему изобретению используют в качестве отверждающих агентов в предварительно пропитанном композитном материале, материалы состоят из армирующих волокон и композиции неотвержденной смолы в виде матрицы, которая должна содержать волокна. Армирующие волокна могут быть любой из обычных конфигураций волокон, которые используют в промышленности препрегов. Матрица включает в себя компонент эпоксидной смолы, который может включать в себя дифункциональные эпоксидные смолы, но, предпочтительно, включает в себя сочетание трифункциональных и тетрафункциональных ароматических эпоксидных смол. Не для инфузии.

Неотвержденную смолу и жидкий амин можно смешать вместе перед впрыскиванием при 60-80°С, которая будет пригодной для однокомпонентного процесса впрыскивания или неотвержденную эпоксидную смолу и жидкий амин предварительно нагрели перед впрыскиванием посредством двухкомпонентного процесса. Армирующие волокна, используемые в композитах или препрегах на основе композиций по настоящему изобретению, могут быть синтетическими или натуральными волокнами или любой другой формы материала или комбинации материалов, которые в сочетании со смоляной композицией по изобретению образуют композитный продукт. Армирование тканевого полотна может быть осуществлено с помощью катушек волокна, которые разматывают, либо из рулона ткани. Примеры волокон включают в себя стекло, углерод, графит, бор, керамику и арамид. Предпочтительными волокнами являются углеродные и стекловолокна, особенно, углеродные волокна. Также можно предусмотреть гибридные или смешанные системы волокон. Применение изломанных (т.е. растянутые-разорванные) или избирательно прерывистых волокон может быть предпочтительным для облегчения укладки продукта и повышения его способности к формованию. Несмотря на то, что однонаправленное расположение волокон является предпочтительным, можно также использовать другие формы. Типичные текстильные формы включают в себя простое текстильное полотно, трикотажное полотно, саржу и атласные переплетения. Кроме того, возможно предусмотреть использование нетканых или не извитых волокнистых слоев. Поверхностная масса волокон при армировании волокном, как правило, составляет 80-4000 г/м2, предпочтительно 100-2500 г/м2 и особенно предпочтительно 150-2000 г/м2. Количество углеродных нитей в жгуте может варьироваться от 3000 до 320000, кроме того, предпочтительно от 6000 до 160000 и наиболее предпочтительно от 12000 до 48000. Для армирования стекловолокном особенно приспособлены волокна TEX 600-2400.

Примерные слои однонаправленных волокнистых жгутов изготавливают из HexTow® углеродных волокон, которые доступны от Hexcel Corporation. Пригодные HexTow® углеродные волокна для использования при изготовлении жгутов однонаправленных волокон включают в себя: IM7 углеродные волокна, которые доступны в виде жгутов, которые содержат 6000 или 12000 нитей и весом 0,223 г/м и 0,446 г/м соответственно; IM8-IM10 углеродные волокна, которые доступны в виде жгутов, которые содержат 12000 нитей и весом от 0,446 г/м до 0,324 г/м; и AS7 углеродные волокна, которые доступны в виде жгутов, которые содержат 12000 нитей и весом 0,800 г/м, жгуты, содержащие до 80000 или 50000 (50K) нитей можно использовать, например, как и те, которые содержат около 25000 нитей, доступные от Toray и те, которые содержат около 50000 нитей, доступные от Zoltek. Жгуты, как правило, имеют ширину от 3 до 7 мм и подают для пропитки на оборудование с использованием гребней для удержания жгутов и поддерживании их параллельно и в одном направлении.

Настоящее изобретение иллюстрируется, но никоим образом не ограничивается ссылкой на следующие примеры, в которых метилен-бис-анилины, описанные выше, были использованы в качестве отверждающих агентов с эпоксидной смолой MY721 (EEW 113, приобретенной у Huntsman Advanced Materials) и с эпоксидной смолой бисфенола-F LY 3581 (EEW 160-170, приобретенной у Huntsman Advanced Materials).

Примеры.

33,5 г MY721 смешивали с 20,5 г М-MeOA при 40°C. Смеси затем отверждали при 130°С в течение одного часа с последующими 180°С в течение двух часов. Динамическую сканирующую калориметрию (DSC) проводили с использованием прибора TA Q100 для определения начальных температур, энтальпии и остаточного отверждения с использованием скорости нагрева 10°С/мин. Динамический механический анализ (DMA) проводили с использованием прибора Q800 на отвержденной смоле для определения температур стеклования при скорости нагрева 5°С/мин и при частоте 1 Гц. Тепло-/влагоустойчивость определяли у чистой смолы погружением отвержденных образцов DMA в водяную баню в течение двух недель при температуре 70°C. Затем определили водопоглощение и Tg (температуру стеклования). Испытание на жесткость при сжатии (модуль сжатия) осуществляли с использованием испытательной машины Instron на цилиндрах из чистой смолы (6 см длиной 1-1,5 см в диаметре), параллельные торцы которых подвергали машинной обработке.

По аналогии с приготовлением и обработкой смеси MY721, приготовили смеси с 33,5 г LY3581 и 20,5 г М-MeOA. Смесь приготовили из 20,5 г М-MeOA в сочетании со смесью метилен-бис-анилинов, как описано в WO 2011/107796, упомянутую в настоящем документе, как ʺсмесьʺ. Наконец, смесь, упомянутую в настоящем документе как ʺYʺ приготовили из 28 г смолы MY721 в сочетании со смесью отвердителей, состоящей из 6 г M-MIPA и 13 г M-DEA. Все композиции приготовили при температуре 40°С. Все эти смеси обработали таким же образом, как описано выше по отношению к смеси на основе MY721.

Результаты представлены в таблице 1.

M-MeOA

ния (°С)

пия

(Дж/г)

(°С)

образцов

поглощение (%)

(ГПа)

*Данная смесь не находится в пределах объема настоящего изобретения. Она представляет собой смесь метилен-бис-анилинов, как описано в WO2011/107796.

**Y не находится в пределах объема настоящего изобретения. Она представляет собой смесь смолы MY721 (28 г) со смесью отвердителей М-MIPA (6 г) и M-DEA (13 г).

Таблица 1

Смесь хорошо отверждали с обеими эпоксидными смолами, получая Tg с MY721 такую же, как и с Y, и как в случае гибридов. Модуль сжатия смолы с использованием отверждающего агента по изобретению существенно выше, чем у обеих: смеси и Y.

В конкретном варианте осуществления настоящего изобретения предлагают применение соединения 4,41 метилен-бис-анилина в качестве отверждающего агента для эпоксидной смолы, где соединение 4,41 метилен-бис-анилина представляет собой жидкость при температуре 20°С.

Это конкретное изобретение дополнительно предлагает эпоксидную смолу, содержащую соединение 4,41 метилен-бис-анилина, которое представляет собой жидкость при 20°C.

Жидкий 4,41 метилен-бис-анилин может легко создать композицию с эпоксидными смолами, а также с другими традиционными ингредиентами, которые используют в композициях на основе эпоксидной смолы. В двухкомпонентном процессе инфузии соединение жидкого бисанилина преимущественно можно обработать гораздо легче, чем твердый амин. Твердый амин, как правило, должен быть расплавлен перед инъекцией и может потребоваться технологическое оборудование для инфузии, чтобы быть нагретым повсеместно для уменьшения или предотвращения какой-либо перекристаллизации амина в оборудовании. Кроме того, твердый или кристаллический амин затребует нагревания для расплавления амина, добавляя еще одну стадию, которая может быть дорогостоящей и трудоемкой. Соединение жидкого бисанилина соответственно не требует нагревания или только умеренного нагревания, чтобы быть обработанным в процессе инфузии.

Соединения жидких 4,41 метилен-бис-анилинов, используемые в данном изобретении, можно получить посредством соответствующего выбора групп заместителей в ароматических кольцах соединения, и они могут быть асимметричными 4,41 метилен-бис-анилинами, под которыми подразумевают соединения, содержащие различные заместители в каждом из ароматических колец и, которые могут быть симметричными или асимметричными. Жидкости также могут представлять собой смеси двух или нескольких 4,41 метилен-бис-анилинов. Под жидким метилен-бис-анилином подразумевают такой, который остается жидкостью при 20°C без кристаллизации в течение по меньшей мере 30 дней.

Поскольку 4,41 метилен-бис-анилины представляют собой гибриды, полученные из двух различных анилинов, их обозначают M-XXXAX1X1X1A, где XXXA является одной из используемых молекул анилина, а X1X1X1A является другой. Например, M-MEACDEA представляет собой 4,4'-метилен-2'-метил-2,6,6'-триэтил-3-хлордианилин.

4,41 Метилен-бис-анилины, используемые в настоящем изобретении, можно получить любым подходящим способом, таким как способы, описанные в европейской патентной публикации 2426157 и публикации РСТ WO 2002/028323.

Мы обнаружили, что путем соответствующего выбора групп заместителей в молекулах анилина можно получить жидкие материалы, которые особенно полезны в качестве отверждающих агентов для эпоксидных смол. Для того чтобы продемонстрировать влияние заместителей и продуктов различные симметричные и асимметричные материалы следующей формулы приготавливали из смесей молекул анилина, как указано в таблице 2.

вался

лизовался

вался

лизовался

Таблица 2

Гибриды DEA, DIPA и MEA с CDEA также приготовили в виде смесей с двумя гомо-связанными анилинами. Композиции смесей определяли с помощью ВЭЖХ с гибридом, представляющим собой более 60 масс.% для всех смесей, полученные композиции приведены в таблице 3.

% масс./масс.

% масс./масс.

% масс./масс.

Таблица 3

Гибрид M-DEACDEA закристаллизовался через 1 день, тогда как M-DIPACDEA был стабильной жидкостью в течение 39 дней. M-MEACDEA оставался жидким в течение 31 дня.

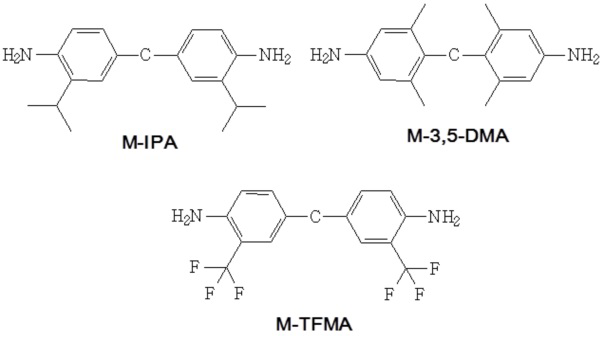

Влияние заместителей в молекулах анилина также было продемонстрировано при получении альтернативных замещенных анилинов, как в виде гибридов, так и в виде гомо-связанных 4,4' метилен-бис-анилинов. 4,4' Метилен-бис(2-изопропиланилин) [M-IPA], 4,4' метилен-бис(3,5-диметиланилин) [M-3,5DMA] и 4,4'-метилен-бис(2-трифторметиланилин) [М-TFMA] были получены, как показано ниже.

M-IPA был получен с хорошим выходом, и представлял собой жидкость при комнатной температуре. Никакой заметной кристаллизации не произошло после 37 дней. M-3,5 DMA был твердым при комнатной температуре.

Неочищенный продукт с M-TFMA выделяют в виде жидкости, но очистка приводит к твердому веществу с низкой температурой плавления.

Жидкие 4,41 метилен-бис-анилины используют в качестве отвердителей для любой эпоксидной смолы. Предпочтительные композиции эпоксидной смолы включают в себя многофункциональные эпоксидные смолы, как описано выше.

Примерные термопласты, которые можно использовать в качестве растворимого термопластичного компонента включают в себя любой полиэфирсульфон, полиэфиримид и полисульфон, которые растворимы в эпоксидной смоле.

Соединение жидкого 4,41 метилен-бис-анилина, используемое в качестве отверждающего агента для эпоксидной смолы, особенно подходит для изготовления композита посредством процесса инфузии. Жидкий анилин позволяет композиции неотвержденной смолы сохранить пригодную вязкость, вследствие чего ее можно вовлечь в форму для литья с образованием смолы или композита. В процессе инфузии армирующий материал, например, ткань или волокнистый материал, сначала помещают в форму для литья и жидкую смолу вовлекают в форму для литья, возможно, под давлением или под вакуумом, чтобы охватить армирующий материал в форме для литья. Пригодная неотвержденная смола, вовлеченная в пресс-форму, содержит эпоксидную смолу, соединение жидкого 4,41 метилен-бис-анилина и при необходимости другие компоненты. Армирующий материал можно предварительно сформировать в форме для литья или можно сформировать, после того как пропитан смолой, и армирующий материал, пропитанный смолой, затем может быть отвержден в форме для литья.

Скорость и период инфузии армирующего материала зависит от его проницаемости, градиента давления, действующего на инфузионную смолу и вязкость смоляной композиции. Пригодная смола проходит через армирующий материал при температуре от 80 до 130°C. После того, как смолу вытянули через армирующий материал, температуру соответственно увеличивают до примерно 150-190°С для отверждения смолы.

Так как соединение 4,41 метилен-бис-анилина в настоящем изобретении является жидкостью при комнатной температуре, соединение и эпоксидная смола соответственно предоставляют композицию с низкой вязкостью, которая является инфузионной. Композиция может быть легко вытянута через армирующий материал при температуре 80-130°С с предоставлением композита с отличными механическими свойствами. Процесс жидкой инфузии преимущественно позволяет композитам быть сформированными с сокращением производственных затрат из-за того, что материал отверждают за пределами автоклавного процесса.

Преимущественно смоляная композиция имеет вязкость менее 100 сП (0,1 Па*с), предпочтительно 60-80 сП (0,06-0,08 Па*с) при температуре 110°C.

Улучшенная однородность отвержденной смолы обеспечивает высокое качество и подходящий композитный продукт, позволяющий использовать композит в применениях, где он будет подвергаться воздействию высоких напряжений, например, в космосе, авиационных и турбинных применениях. Такие композитные материалы можно использовать для любой предполагаемой цели, их предпочтительно используют в автотранспортных и аэрокосмических средствах и особенно предпочтительны для применения в коммерческом и военном летательном средстве. Например, композитные материалы можно использовать для изготовления неосновных (вторичных) конструкций летательных средств. Однако предпочтительное использование композитного материала предназначено для таких конструкционных применений, как первичные конструкции летательных средств. Первичные конструкции или детали летательных средств представляют собой такие элементы летательного средства либо с неподвижным крылом, либо с вращающимся крылом, которые подвергаются воздействию значительных напряжений во время полета и, которые являются наиболее важными для летательного средства с целью поддержания управляемого полета. Композитные материалы можно также использовать для других структурных применений с целью получения деталей и конструкций, несущих нагрузку, в целом, например, их можно использовать в лопастях ветротурбины и спортивных товарах, таких как лыжи.

В случае, когда жидкие 4,41 метилен-бис-анилины по настоящему изобретению используют в качестве отверждающих агентов в предварительно пропитанном композитном материале, материалы состоят из армирующих волокон и композиции неотвержденной смолы в виде матрицы, которая содержит волокна. Армирующие волокна могут быть любой из обычных конфигураций волокон, которые используют в промышленности препрегов. Матрица включает в себя компонент эпоксидной смолы, который может включать в себя дифункциональные эпоксидные смолы, но, предпочтительно, включает в себя сочетание трифункциональных и тетрафункциональных ароматических эпоксидных смол. Матрица смолы для такого применения предпочтительно дополнительно включает в себя растворимый термопластичный компонент и нерастворимый компонент в виде частиц и отверждающий агент.

В следующих примерах 4,41 метилен-бис-анилины, как описано выше, применяли в качестве отверждающих агентов с эпоксидной смолой MY721 (EEW 113, приобретенной у Huntsman Advanced Materials) и LY3581 (EEW 160-170, приобретенной у Huntsman Advanced Materials).

Дополнительные примеры.

Композиции как указано в таблице 4, приготовили смешиванием 35,5 г MY721 с 27,8 г отвердителя при 60°C. Отвердители включали в себя M-DIPACDEA, M-MEACDEA, M-MIPACDEA и смесь M-MIPA и M-DEA. Смеси затем отверждали при 130°С в течение одного часа с последующими 180°С в течение двух часов. Динамическую сканирующую калориметрию (DSC) проводили с использованием прибора TA Q100 для определения начальных температур, энтальпии и остаточного отверждения с использованием скорости нагрева 10°С/мин. Динамический механический анализ (DMA) проводили с использованием прибора Q800 на отвержденной смоле для определения температур стеклования при скорости нагрева 5°С/мин и при частоте 1 Гц. Тепло-/влагоустойчивость определяли у чистой смолы погружением отвержденных образцов DMA в водяную баню в течение двух недель при температуре 70°C. Затем определили поглощение воды и Tg (температуру стеклования). Испытание на жесткость при сжатии (модуль сжатия) осуществляли с использованием испытательной машины Instron на цилиндрах из чистой смолы (6 см длиной 1-1,5 см в диаметре), параллельные торцы которых подвергали машинной обработке.

Результаты представлены в таблице 4.

дитель с MY721

жде

ния (°С)

пия

(Дж/г)

влажных образцов

глощение (%)

(ГПа)

*Cмесь отвердителей M-MIPA (6 г) и M-DEA (13 г).

Таблица 4.

Эти композиции выдерживали при температуре 110°С, и их комплексную вязкость определяли в течение продолжительного периода. Результаты проиллюстрированы графически на фиг. 1. Композиции, содержащие М-MEACDEA и М-IPACDEA, оставались стабильными в течение длительного периода при этой температуре по сравнению со смесью отвердителей M-MIPA и M-DEA, которая прогрессирует более быстро к отверждению, как показано с увеличением вязкости. Поскольку вязкость композиций по настоящему изобретению остается стабильной в течение более длительного периода, существует больше времени для инфузии композиции с образованием смолы, прежде чем она начнет отверждаться и увеличиваться в вязкости. По мере увеличения вязкости, процесс инфузии замедляется или предотвращается дальнейшая инфузия.

При использовании для отверждения эпоксидной смолы MY721, полученным М-DIPACDEA, отвержденная смола имеет немного более низкую Tg, чем при использовании смеси отвердителей М-MIPA и М-DEA, а также более низкую Tg, чем когда использовали гибрид М-MIPACDEA.

M-MEACDEA продемонстрировал очень схожие свойства со свойствами отвержденной смеси отвердителей с MY721 за исключением модуля, который был улучшен на 0,6 ГПа.

35,71 г MY721 смешивали с 23,51 г M-IPA при 60°C. Смеси затем отверждали при 130°С в течение одного часа с последующими 180°С в течение двух часов. Использование M-IPA привело к продукту с Tg, аналогичной температуре стеклования смеси и некоторых жидких гибридов при отверждении с MY721, но дало более низкую температуру для начала отверждения. Модуль сжатия почти на 1 ГПа выше, чем у смеси отвердителей М-MIPA и М-DEA с MY721, как показано в таблице 5.

M-IPA

ния (°С)

(Дж/г)

влажных образцов

щение (%)

(ГПа)

Таблица 5.

Изобретение относится к отвердителям для эпоксидных смол и их применению в отверждающихся эпоксидных смолах. Предложено применение метилен-бис-анилина в качестве отверждающего агента для эпоксидных смол, где соединение метилен-бис-анилина имеет формулу (I), где а) R1, R2, R3, R4, R1', R2', R3' и R4' независимо выбраны из водорода; С1-С6-алкокси, необязательно в сочетании по меньшей мере с двумя из R1, R2, R3, R4, R1', R2', R3' и R4', выбираемыми из С1-С6 алкила, где алкильная группа является линейной или разветвленной и необязательно замещенной; галогена, амида, сложного эфира или фторалкила, b) по меньшей мере один из R1, R2, R3, R4, R1', R2', R3' и R4' является С1-С6-алкокси-группой, с) соединение метилен-бис-анилина является асимметричным и содержит только алкокси-группу в одном кольце или только одну алкокси-группу в каждом кольце анилина или соединение метилен-бис-анилина является симметричным и содержит два заместителя, один из которых представляет собой алкокси-группу в каждом кольце анилина, где соединение метилен-бис-анилина выбрано из структур (II), d) соединение метилен-бис-анилина содержит по меньшей мере один алкоксильный заместитель и является жидким при 20°С и е) соединение метилен-бис-анилина не представляет собой 4,4’-метилен-бис(2-метоксианилин). Предложены также эпоксидная смола, содержащая указанное соединение метилен-бис-анилина в качестве отверждающего агента, применение композиции из эпоксидной смолы и указанного соединения метилен-бис-анилина в виде матрицы препрега, содержащей армирование, и способ получения соответствующего композита, а также соответствующее изделие. Технический результат – предложенные в качестве отверждающего агента метилен-бис-анилины легкодоступны, а их композиция с эпоксидными смолами долго сохраняет стабильную вязкость, что улучшает ее перерабатываемость. 5 н. и 9 з.п. ф-лы, 1 ил., 5 табл.

(I)

(II)

1. Применение соединения метилен-бис-анилина в качестве отверждающего агента для эпоксидных смол, где соединение метилен-бис-анилина имеет формулу, представленную ниже:

,

,

где

а) R1, R2, R3, R4, R1', R2', R3' и R4' независимо выбраны из:

водорода;

С1-С6-алкокси, необязательно в сочетании по меньшей мере с двумя из R1, R2, R3, R4, R1', R2', R3' и R4', выбираемыми из С1-С6 алкила, где алкильная группа является линейной или разветвленной и необязательно замещенной;

галогена, амида, сложного эфира или фторалкила,

b) по меньшей мере один из R1, R2, R3, R4, R1', R2', R3' и R4' является С1-С6-алкокси-группой и

с) соединение метилен-бис-анилина является асимметричным и содержит только алкокси-группу в одном кольце или только одну алкокси-группу в каждом кольце анилина или соединение метилен-бис-анилина является симметричным и содержит два заместителя, один из которых представляет собой алкокси-группу в каждом кольце анилина, где соединение метилен-бис-анилина выбрано из:

,

,

d) соединение метилен-бис-анилина содержит по меньшей мере один алкоксильный заместитель и является жидким при 20°С и

е) соединение метилен-бис-анилина не представляет собой 4,4’-метилен-бис(2-метоксианилин).

2. Применение по п.1, где R1 и R1' различны и/или R4 и R4' различны и/или где R2, R2', R3 и R3' не являются хлором.

3. Применение по п.1 или 2, где по меньшей мере одну алкокси-группу выбирают из метоксильной, этоксильной и изопропоксильной.

4. Применение по любому из пп.1-3, где алкоксильный заместитель находится в орто-положении относительно амино-группы.

5. Эпоксидная смола, содержащая соединение метилен-бис-анилина в качестве отверждающего агента, где соединение метилен-бис-анилина имеет формулу, представленную ниже:

,

,

где

а) R1, R2, R3, R4, R1', R2', R3' и R4' независимо выбраны из:

водорода;

С1-С6-алкокси, необязательно в сочетании по меньшей мере с двумя из R1, R2, R3, R4, R1', R2', R3' и R4', выбираемыми из С1-С6 алкила, где алкильная группа является линейной или разветвленной и необязательно замещенной;

галогена, амида, сложного эфира или фторалкила,

b) по меньшей мере один из R1, R2, R3, R4, R1', R2', R3' и R4' является С1-С6-алкокси-группой и

с) соединение метилен-бис-анилина является асимметричным и содержит только алкокси-группу в одном кольце или только одну алкокси-группу в каждом кольце анилина или соединение метилен-бис-анилина является симметричным и содержит два заместителя, один из которых представляет собой алкокси-группу в каждом кольце анилина, где соединение метилен-бис-анилина выбрано из:

,

,

d) соединение метилен-бис-анилина содержит по меньшей мере один алкоксильный заместитель и является жидким при 20°С и

е) соединение метилен-бис-анилина не представляет собой 4,4’-метилен-бис(2-метоксианилин).

6. Эпоксидная смола по п.5, где эпоксидная смола имеет функциональность по меньшей мере 2.

7. Эпоксидная смола по п.5 или 6, где эпоксидная эквивалентная масса (EEW) смолы находится в диапазоне от 80 до 500.

8. Эпоксидная смола по п.5 или 6, включающая в себя термопластичный компонент, который растворим в эпоксидной смоле и действует в качестве упрочняющего агента.

9. Эпоксидная смола по п.5 или 6, где композиция смолы имеет вязкость менее 100 сП (0,1 Па⋅с) при температуре 110°С.

10. Применение композиции эпоксидной смолы по любому из пп.5-9 в виде матрицы препрега, содержащей армирование.

11. Применение по п.10, где армирование в препреге содержит углеродное волокно, стекловолокно или арамид и может быть непрерывным, тканым или нетканым или коротким волокном.

12. Изделие, содержащее эпоксидную смолу, отвержденную соединением метилен-бис-анилина, где соединение метилен-бис-анилина имеет формулу, представленную ниже:

,

,

где

а) R1, R2, R3, R4, R1', R2', R3' и R4' независимо выбраны из:

водорода;

С1-С6-алкокси, необязательно в сочетании по меньшей мере с двумя из R1, R2, R3, R4, R1', R2', R3' и R4', выбираемыми из С1-С6 алкила, где алкильная группа является линейной или разветвленной и необязательно замещенной;

галогена, амида, сложного эфира или фторалкила,

b) по меньшей мере один из R1, R2, R3, R4, R1', R2', R3' и R4' является С1-С6-алкокси-группой и

с) соединение метилен-бис-анилина является асимметричным и содержит только алкокси-группу в одном кольце или только одну алкокси-группу в каждом кольце анилина или соединение метилен-бис-анилина является симметричным и содержит два заместителя, один из которых представляет собой алкокси-группу в каждом кольце анилина, где соединение метилен-бис-анилина выбрано из:

,

,

d) соединение метилен-бис-анилина содержит по меньшей мере один алкоксильный заместитель и является жидким при 20°С и

е) соединение метилен-бис-анилина не представляет собой 4,4’-метилен-бис(2-метоксианилин).

13. Способ получения композита, содержащего эпоксидную смолу и армирующий материал, способ включает в себя обеспечение армирующего материала, инфузию армирующего материала с неотвержденной текучей композицией эпоксидной смолы, содержащей эпоксидную смолу и отверждающий агент, содержащий соединение жидкого метилен-бис-анилина, вытягивание отвержденной эпоксидной смолы через армирующий материал, расположенный в форме для литья, при температуре 80-130°С и повышение температуры до 150-190°С для отверждения смолы, где соединение метилен-бис-анилина имеет формулу, представленную ниже:

,

,

где

а) R1, R2, R3, R4, R1', R2', R3' и R4' независимо выбраны из:

водорода;

С1-С6-алкокси, необязательно в сочетании по меньшей мере с двумя из R1, R2, R3, R4, R1', R2', R3' и R4', выбираемыми из С1-С6 алкила, где алкильная группа является линейной или разветвленной и необязательно замещенной;

галогена, амида, сложного эфира или фторалкила,

b) по меньшей мере один из R1, R2, R3, R4, R1', R2', R3' и R4' является С1-С6-алкокси-группой и

с) соединение метилен-бис-анилина является асимметричным и содержит только алкокси-группу в одном кольце или только одну алкокси-группу в каждом кольце анилина или соединение метилен-бис-анилина является симметричным и содержит два заместителя, один из которых представляет собой алкокси-группу в каждом кольце анилина, где соединение метилен-бис-анилина выбрано из:

,

,

d) соединение метилен-бис-анилина содержит по меньшей мере один алкоксильный заместитель и является жидким при 20°С и

е) соединение метилен-бис-анилина не представляет собой 4,4’-метилен-бис(2-метоксианилин).

14. Способ по п.13, где композиция смолы имеет вязкость менее 100 сП (0,1 Па⋅с) при температуре 110°С.

| NL 7311283 A, 18.02.1975 | |||

| Von Josef Eichler, Josef Mleziva "Studium der Reaktivitӓt von aromatischen Diaminen mit Epoxidharsen" | |||

| Die Anderwandte Makromolekulare Chemie, 1971, Vol.19, Nr.239, pp.31-55 | |||

| Способ получения смеси замещенных метилен-бис-анилинов | 1985 |

|

SU1375122A3 |

| US 7008555 B2, 07.03.2006 | |||

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 2006 |

|

RU2323236C1 |

Авторы

Даты

2019-03-18—Публикация

2015-02-06—Подача