Изобретение относится к машиностроению и приборостроению и может быть использовано для формирования заданного микрорельефа и упрочнения внутренних поверхностей волноводов в виде тонкостенных труб различной формы в поперечном или продольном сечениях и соединительных частей волноводных трактов, таких, как изогнутые вдоль оси или скрученные элементы, гофрированные секции, которые снабжены с торцев присоединительными фланцами.

Известны различные способы обработки внутренних поверхностей тонкостенных труб [1, 2, 3, 4, 5] и устройств для их осуществления [5, 6, 7, 8].

В способе [1] обработку внутренних поверхностей труб осуществляют ферроабразивными порошками (керметами), которые размещают внутри трубы и подвергают воздействию вращающегося электромагнитного поля, что приводит к трансформации частиц ферроабразивного порошка в эластичный инструмент, прижатый к стенке трубы и движущийся с высокой скоростью относительно обрабатываемой внутренней поверхности, а это приводит к полированию стенки трубы мелкодисперсными абразивными частицами.

В способе [2] плоскость вращения магнитного поля располагают под углом к оси детали и сообщают магнитному полю угловые колебания вокруг оси, перпендикулярной оси трубы, а трубе вращение вокруг собственной оси и поступательные перемещения вдоль оси, что усложняет траекторию движения ферроабразивных частиц по обрабатываемой поверхности и интенсифицирует съем металла и нивелирование поверхности.

Недостатками этих способов являются невысокая производительность, необходимость применения специальных ферроабразивных порошков, а также неудовлетворительное качество поверхности при обработке труб, поперечное сечение которых отличается от круглого, что ограничивает возможности их применения для отделочной обработки волноводов.

В способе [3] в качестве рабочей среды используют стальные полированные шарики, которые размещают в полости обрабатываемой трубы между двумя уплотнениями шиберно-лепесткового типа, сжимают рабочую среду и сообщают ей ударные импульсы и круговые низкочастотные колебания, а также продольное перемещение вдоль оси трубы, что позволяет обрабатывать длинные детали с различной формой поперечного сечения и управлять глубиной упрочненного слоя.

К недостаткам способа относятся нерациональное использование подводимой энергии и сравнительно грубая шероховатость поверхности после обработки (Ra = 2,5…1,25 мкм), что обусловлено параметрами пластических отпечатков, возникающих на обработанной поверхности под действием интенсивных ударов стальными шарами по нормали к поверхности.

В способах по патентам [3] и [4] обработку волноводных трактов на финишных операциях производят мелкоразмерными стальными полированными шариками, уплотненными в эластичный инструмент, копирующий форму профиля детали, при их скольжении и динамическом воздействии на обрабатываемые поверхности, причем обрабатываемые детали располагают с эксцентриситетом к оси контейнера, в котором они установлены, что позволяет существенно снизить шероховатость поверхности волноводов или их покрытий до Ra = 0,3…0,2 мкм.

Недостатками этих способов и устройства по патенту [5] являются ограниченная производительность и сложность механизации и автоматизации процесса отделочно-упрочняющей обработки, а также проблемный характер достижения требуемого качества поверхности на гофрированных секциях волноводных трактов или соединительных элементов со скрученными или изогнутыми осями.

В известном устройстве [6] обрабатываемые трубы или кольца устанавливаются в контейнер на цилиндрическую оправку, а кольцевое пространство между обрабатываемыми деталями и оправкой, а также между стенкой контейнера и наружными поверхностями деталей заполняется абразивной массой, причем контейнеру сообщается сложное колебательное движение от вибромашины, на которую он установлен, что приводит к одновременной обработке как внутренних, так и наружных поверхностей труб вследствие вращательного движения абразивной массы. Интенсивность абразивного воздействия под действием низкочастотных вибраций невелика и устройство может быть использовано преимущественно для очистки поверхностей только цилиндрических труб от коррозии или окалины, а для обработки волноводов может найти ограниченное применение лишь в качестве промежуточной технологической операции.

Устройство [7] позволяет обрабатывать внутренние поверхности труб малого диаметра абразивовоздушной струей из мелкодисперсных частиц путем регулирования их концентрации в струе для предотвращения образования абразивных пробок в обрабатываемых деталях за счет оригинальной конструкции смесителя с использованием защитных козырьков и технологической детали с калиброванным отверстием, установленной до входа смеси в сопло. При обработке волноводов с использованием этого устройства велика вероятность шаржирования абразивных частиц, продуктов обработки и пыли в ювенильные поверхности металла, что недопустимо, так как приводит к значительным активным диэлектрическим потерям при эксплуатации высокочастотных систем с использованием волноводных трактов.

Устройство [8] предназначено для обработки наружных поверхностей труб с использованием дробеметного аппарата путем размещения труб на планшайбе в опорных втулках, смонтированных с эксцентриситетом, при их принудительном вращении, а воздействие рабочих тел на внутренние стенки труб производится подачей рабочей среды, состоящей из рабочих тел и жидкости в полости труб, которые вращаются по сложной траектории, что приводит к ударному взаимодействию рабочих тел с обрабатываемыми внутренними поверхностями труб. Интенсивность динамического воздействия на наружные поверхности труб посредством дробеметного аппарата эффективна, а на внутренние стенки труб невелика и не стабильна, так как энергия удара ограничивается эксцентриситетом, а количество рабочих тел, взаимодействующих со стенкой трубы, колеблется в широком диапазоне. Поэтому сложно обеспечить высокое качество внутренней поверхности, необходимое для волноводов.

Наиболее близкими заявляемому изобретению являются «Способ и устройство для отделочно-упрочняющей обработки внутренних поверхностей деталей» [5] и «Дробеметная установка для обработки пустотелых деталей» [8].

В прототипе заявляемого способа по патенту № 2639398 [5] обрабатываемые детали устанавливают в контейнер и через полости деталей прокачивают гидродинамический поток рабочей среды, а деталям с контейнерами сообщают переносное вращение в плоскости, перпендикулярной движению потока, при этом рабочие тела в зависимости от состояния исходной поверхности и материала деталей применяют в виде абразивных частиц шлифовального материала или фарфоровых шаров, а для финишной обработки волноводов (из алюминия и латуни) используют металлические или мелкие стеклянные шарики. В качестве технологической жидкости применяют воду с различными присадками.

Существенным недостатком известного способа является отсутствие взаимосвязи технологических параметров процесса обработки с инерционным уплотнением рабочих тел гидродинамического потока, возникающим при переносном вращении деталей, что не позволяет регламентировать эффективные технологические режимы для интенсификации обработки и достижения стабильного качества на различных участках сложнопрофильных поверхностей разнообразных элементов волноводных трактов, изготовленных из различных материалов.

В прототипе устройства по авт. свид. № 952560 [8] обрабатываемые трубы установлены вертикально в патрубки, изогнутые на величину эксцентриситета (равен радиусу отверстия трубы или больше его на 2…10 мм) и снабженные подшипниковыми опорами, смонтированными на периферии планшайбы, в корпусе которой размещены зубчатые колеса привода переносного вращения труб, а для фиксации длинных труб использована подвижная траверса, несущая пустотелые патрубки, сопрягающиеся с верхними концами обрабатываемых труб, при перемещении траверсы вниз, при этом подпружиненные обрезиненые ролики соприкасаются с наружными поверхностями труб для передачи им посредством фрикционного контакта вращения вокруг собственных осей. Таким образом, от приводного двигателя через зубчатые колеса, установленные в корпусе планшайбы, трубам сообщается переносное вращение за счет эксцентриситета на патрубках, а от обрезиненых роликов трубы получают вращение вокруг собственных осей. Для обработки наружных поверхностей труб установлен дробеметный аппарат с возможностью перемещения вверх и вниз, а для обработки внутренних поверхностей рабочую среду (стальные закаленные шарики или сферические абразивные гранулы с технологической жидкостью) подают в приемное устройство в виде суспензии, откуда часть из них попадает в дробеметный аппарат, а часть самотеком через отверстия в донной части приемного устройства поступает сверху в полости труб и за счет сложного движения труб, обусловленного их установкой в патрубках с эксцентриситетом, рабочие тела ударяются о внутренние стенки обрабатываемых деталей, производя удаление или смятие выступов микронеровностей, что приводит к нивелированию и упрочнению поверхности. Скорость переносного вращения труб регулируется двигателем постоянного тока.

Недостатком устройства является низкая эффективность воздействия рабочих тел на внутренние поверхности обрабатываемых труб, так как энергия удара при свободном падении рабочих тел в полости трубы зависит от массы рабочих тел, эксцентриситета и скорости вращения труб вокруг собственных осей, а эти величины ограничены узким диапазоном, что не позволяет достигнуть требуемого качества поверхности, необходимого для волноводных трактов.

Кроме того функциональный привод вращения труб вокруг собственных осей подпружиненными обрезинеными роликами позволяет обрабатывать только цилиндрические трубы, а внутренние поверхности волноводов с другой формой поперечного сечения с использованием этого устройства не могут быть обработаны.

Техническим результатом заявляемого изобретения является расширение технологических возможностей центробежной обработки и обеспечение стабильного качества рабочих поверхностей волноводных трактов различной длины и произвольной формы в поперечном и продольном сечениях.

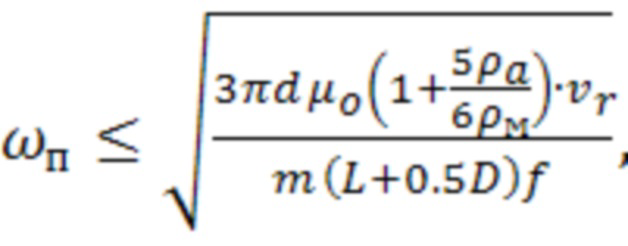

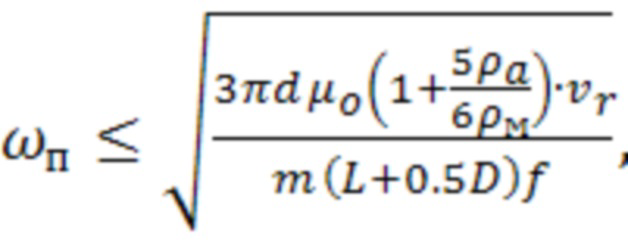

Технический результат заявляемого изобретения достигается тем, что в способе, при котором через внутренние поверхности волноводных трактов в виде тонкостенных труб различной формы в поперечном или продольном сечениях и соединительных частей (изогнутые вдоль оси или скрученные элементы, гофрированные секции с присоединительными фланцами) прокачивают гидродинамический поток обрабатывающей среды, состоящий из рабочих тел и технологической жидкости, а волноводам сообщают переносное круговое вращение в плоскости, перпендикулярной движению потока рабочей среды, причем скорость ωп переносного вращения волноводов ограничивают соотношением

рад/с,

рад/с,

где d - диаметр (эквивалентный) абразивной частицы шлифовального материала или сферических рабочих тел, мм;

μо - динамическая вязкость жидкости, кг/(м⋅с);

ρа - насыпная (объемная) плотность рабочих тел, кг/м3;

ρМ - плотность монолитного материала рабочих тел, кг/м3;

νr - скорость движения рабочих тел относительно обрабатываемой поверхности волноводов, м/с;

m - масса единичного рабочего тела, кг;

L - расстояние между осями переносного и собственного вращения волноводов при планетарном движении, мм;

D - диаметр (эквивалентный) внутренней поверхности волновода, мм;

f - коэффициент трения скольжения рабочих тел и обрабатываемых поверхностей волновода,

а волноводам сообщают вращение со скоростью ωо в относительном движении в направлении, противоположном переносному вращению, причем величину этой скорости, эквивалентную круговой подаче при обработке резанием, задают в диапазоне

ωо = (0,15…0,3)ωп.

Устройство для осуществления способа, содержащее планшайбы, на периферии которых выполнены гнезда с патронами (втулками) для установки обрабатываемых полых деталей, привод вращения патронов, систему транспортирования рабочей среды через обрабатываемые полости деталей, снабжено составным водилом планетарного механизма привода вращения волноводов, выполненным в виде установочной и зажимной планшайб, обрабатываемых деталей, при этом на волноводах расположены промежуточные технологические опоры, а зажимная планшайба закреплена при помощи хвостовика в подшипниках качения на корпусе каретки, установленной на раме устройства с возможностью вертикального перемещения поршневым пневмодвигателем, причем вал приводного двигателя, зафиксированного на раме, кинематически связан клиноременными передачами с хвостовиком установочной планшайбы, смонтированной в опоре на кронштейне рамы и полым приводным валом, соединенным зубчатой и цепной передачами с патронами, в которых закреплены обрабатываемые волноводы; к тому же патроны установочной и зажимной планшайб снабжены эластичными оболочками (резино-тканевыми рукавами или шлангами) для попарного соединения между собой, а соединенные в пары патроны кинематически связаны с приводом цепными передачами с возможностью вращения в противоположных направлениях с одинаковой угловой скоростью; кроме того каретка с поршневым двигателем для перемещения зажимной планшайбы снабжена ходовым винтом, смонтированным на раме, для изменения положения по высоте, необходимого при переналадке на обработку волноводов различной длины.

Сравнение известных технических решений с заявляемыми показало, что существенными отличительными признаками заявляемого способа являются: сообщение гидродинамическому потоку обрабатывающей среды, прокачиваемому через полости волноводов, переносного вращения для создания необходимого для эффективной обработки стенок деталей контактного давления рабочих тел, а допустимую величину угловой скорости переносного вращения определяют по предложенному расчетному соотношению, учитывающему вязкость технологической жидкости, размеры рабочих тел, плотность материала тел, конструктивные параметры волноводов и механизма их планетарного перемещения, а также скорость движения рабочих тел относительно обрабатываемой поверхности и коэффициента трения; кроме того волноводам сообщают вращение с угловой скоростью ωо в относительном движении в направлении, противоположном переносному вращению, причем величину этой скорости, эквивалентной круговой подаче при обработке резанием, задают в диапазоне

ωо = (0,15…0,3)ωп.

Устройство для осуществления способа тоже характеризуется совокупностью отличительных признаков: составное водило планетарного механизма привода вращения волноводов выполнено виде установочной и зажимной планшайб, на периферии которых размещены патроны с уплотнениями для установки обрабатываемых деталей, при этом на волноводах расположены промежуточные технологические опоры, а зажимная планшайба закреплена при помощи хвостовика в подшипниках качения на корпусе каретки, установленной на раме устройства с возможностью вертикального перемещения поршневым пневмодвигателем, причем вал приводного двигателя, зафиксированного на раме, кинематически связан клиноременными передачами с хвостовиком установочной планшайбы, смонтированной в опоре на кронштейне рамы и полым приводным валом, соединенным зубчатой и цепной передачами с патронами, в которых закреплены обрабатываемые волноводы; к тому же патроны установочной и зажимной планшайб снабжены эластичными оболочками (резино-тканевыми рукавами или шлангами) для попарного соединения между собой, а соединенные в пары патроны кинематически связаны с приводом цепными передачами с возможностью вращения в противоположных направлениях с одинаковой угловой скоростью; кроме того каретка с поршневым двигателем для перемещения зажимной планшайбы снабжена ходовым винтом, смонтированным на раме, для изменения положения по высоте, необходимого при переналадке на обработку волноводов различной длины.

Технических решений с такими отличительными признаками в патентной и научно-технической литературе не обнаружено, а, следовательно, заявляемые способ и устройство обладают существенными отличиями.

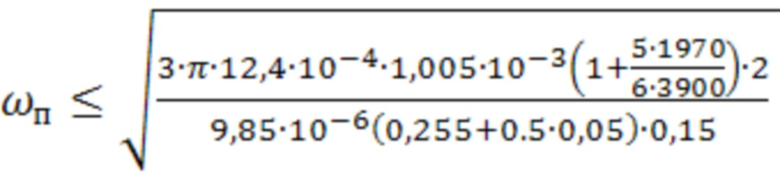

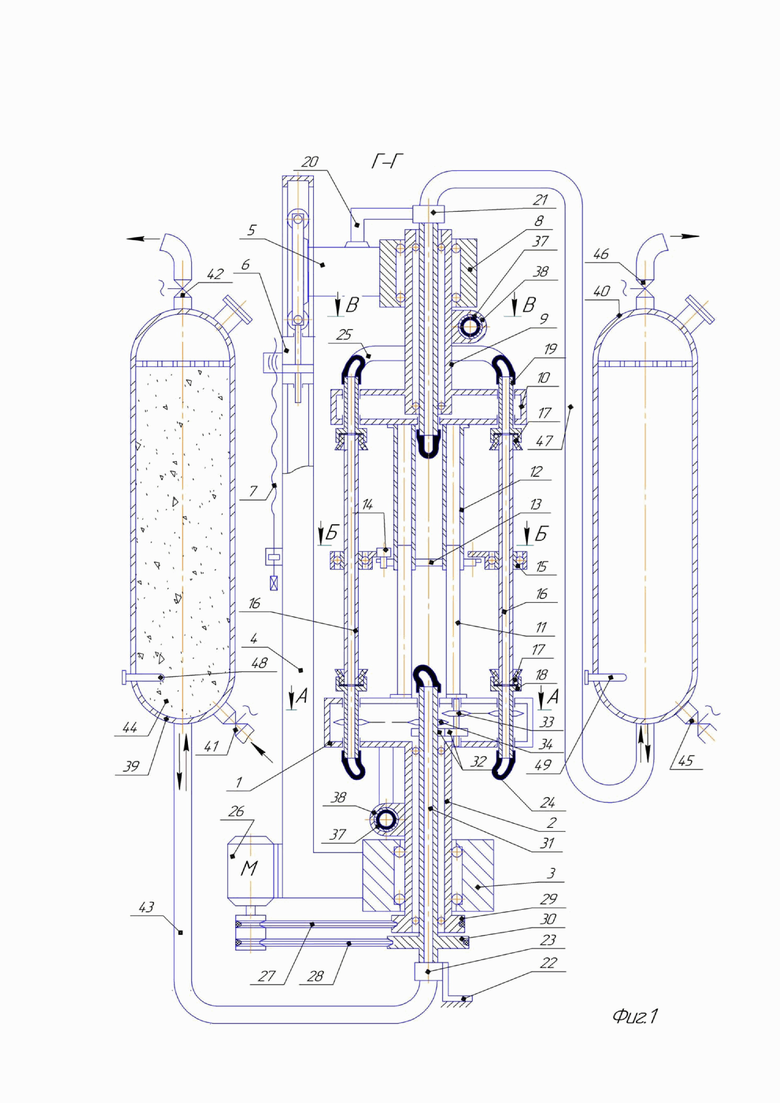

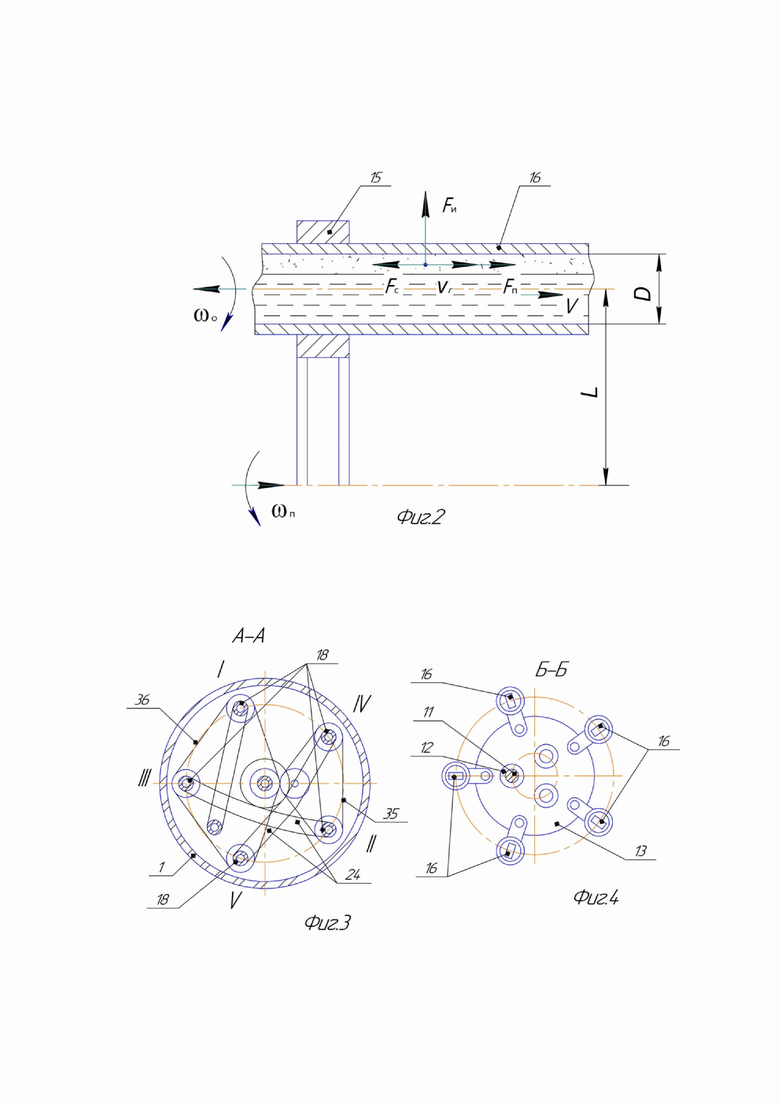

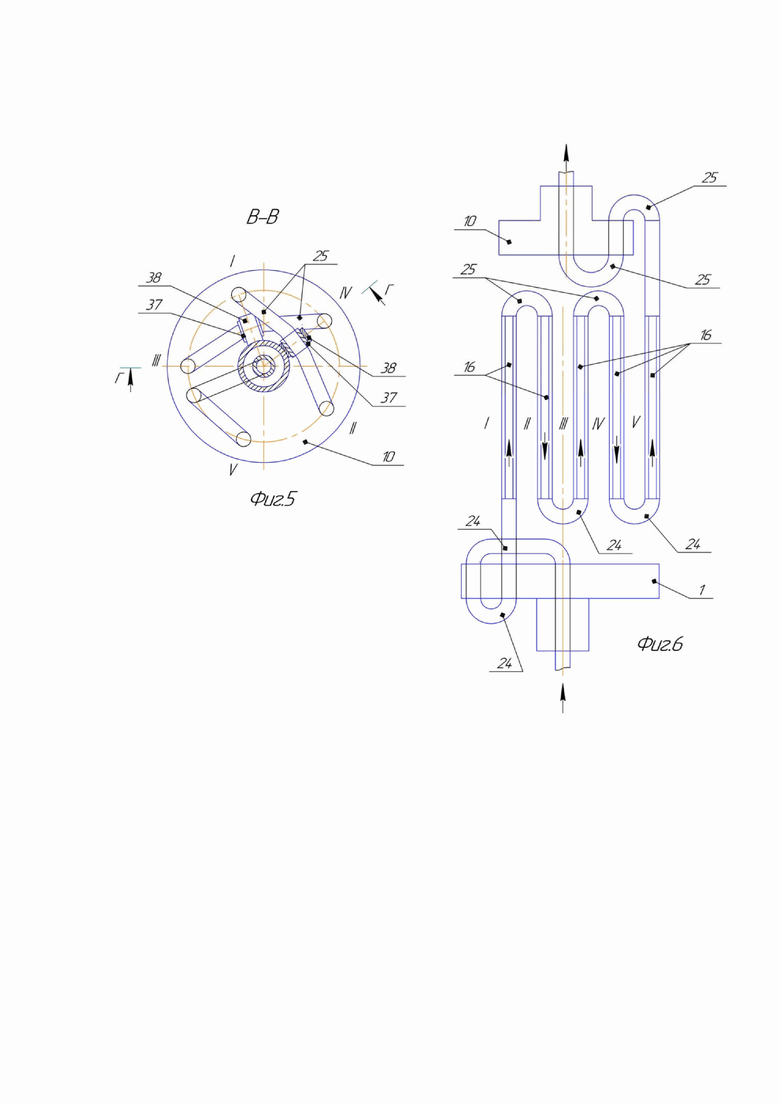

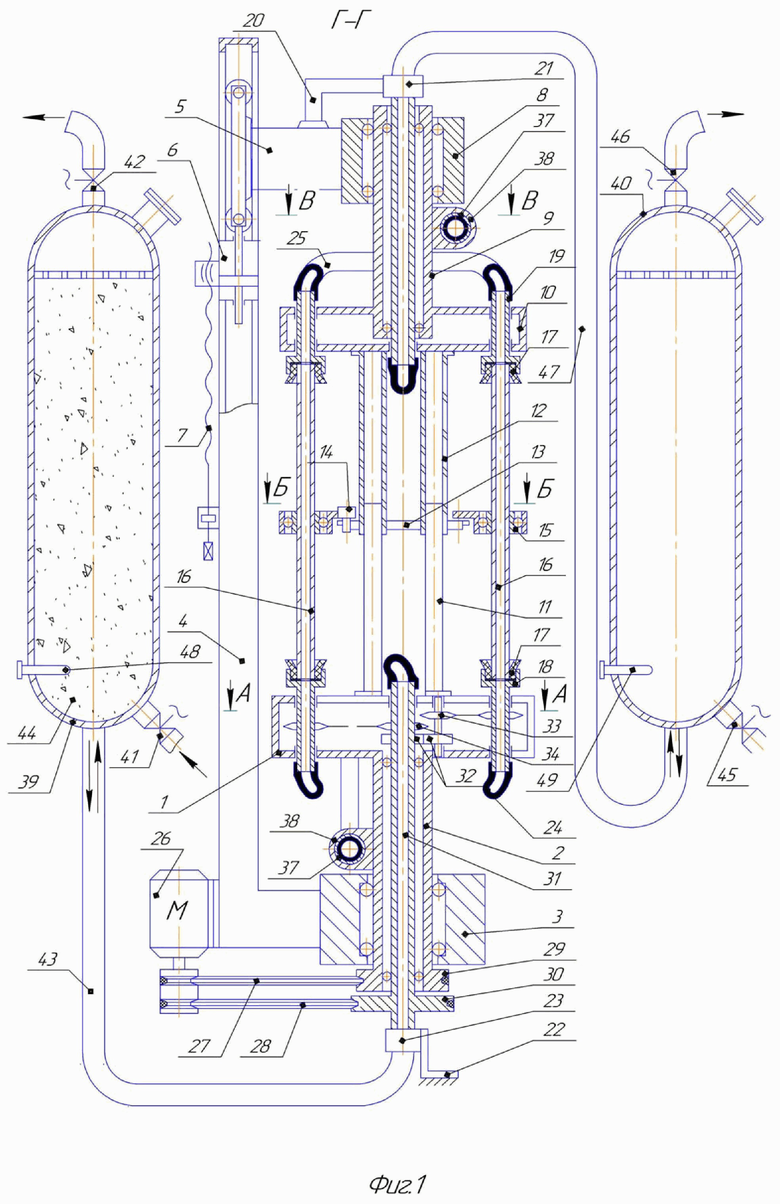

На фиг.1 приведена конструктивная схема реализации способа; на фиг.2 схема движения гидродинамического потока обрабатывающей среды через полости волноводов при уплотнении рабочих тел инерционными силами; на фиг. 3, 4 и 5 сечения по А-А, Б-Б и В-В фиг.1; на фиг.6 показана схема движения гидродинамического потока через обрабатываемые трубы (волноводы) и указана нумерация труб римскими цифрами, которая сохранена на фиг. 3 и 5 для констатации последовательности перемещения обрабатывающей среды по трубам.

Устройство для осуществления способа состоит из установочной планшайбы 1 с хвостовиком 2, закрепленным в опоре на кронштейне 3 рамы 4. В верхней части рамы размещена каретка 5, жёстко соединенная со штоком поршневого пневмодвигателя 6. Пневмодвигатель 6 установлен с возможностью перемещения по раме 4 ходовым винтом 7 вместе с кареткой 5.

В каретке 5 на кронштейне 8 в подшипниках качения закреплен хвостовик 9 зажимной планшайбы 10. Планшайбы 1 и 10 зафиксированы от углового смещения направляющими скалками 11 и втулками 12, на которых установлена плита 13. С плитой 13 штырями 14 соединяются промежуточные технологические опоры 15. Схема установки промежуточных опор показана на фиг.4. Обрабатываемые волноводы в виде труб 16 прямоугольного сечения устанавливают одним концом в уплотнения 17 на патронах 18, смонтированных на установочной планшайбе 1 с возможностью вращения вокруг собственных осей, а другим концом в уплотнения на патронах 19, смонтированных на зажимной планшайбе 10 подвижной в осевом направлении. Для увеличения жесткости длинных труб используются промежуточные технологические опоры 15.

На каретке 5 закреплен также кронштейн 20, несущий подвижное (установленное с возможностью вращения) уплотнение 21 для подвода (отвода) обрабатывающей среды в виде гидродинамического потока в систему обрабатываемых труб (волноводов), размещенных между планшайбами 1 и 10 с возможностью вращения. На кронштейне 22 закреплено такое же подвижное уплотнение 23 для обеспечения замкнутой реверсивной циркуляции обрабатывающей среды по трубам.

Патроны 18 установочной планшайбы 1 попарно соединены между собой эластичными оболочками 24 (фиг.3), а патроны 19 зажимной планшайбы 10 также попарно соединены эластичными оболочками 25 (фиг.5). В дальнейшем условимся обозначать все эластичные оболочки для подвода обрабатывающей среды со стороны установочной планшайбы 1 цифрой 24, а со стороны зажимной планшайбы 10 цифрой 25.

Схема соединения обрабатываемых волноводов (труб) 16 оболочками 24 и 25 в замкнутую систему показана на фиг.6. Для избежания скручивания эластичных оболочек, попарно соединяющих патроны устройства, патроны смонтированы с возможностью вращения в противоположных направлениях с одинаковой угловой скоростью.

На раме 4 устройства закреплен приводной двигатель 26, который клиновыми ремнями 27 и 28 соединен со шкивами 29 и 30 для передачи вращения установочной планшайбе 1 и пустотелому валу 31 соответственно. От вала 31 вращение через зубчатую передачу 32 и звездочки 33 и 34 передается цепными передачами35 и 36 (см.фиг.3) патронам 18 с установленными в них трубами 16. На эластичные оболочки 24 и 25 (см. фиг.5) для увеличения жесткости установлены втулки 37 с возможностью вращения в корпусе 38.

Устройство для отделочно-упрочняющей обработки волноводов (труб) снабжено двумя резервуарами 39 и 40 для загрузки рабочих тел и создания в них избыточного давления жидкости, необходимого для образования гидродинамического потока обрабатывающей среды. На корпусе резервуара 39 установлены дистанционно управляемые клапаны 41 (служит для подачи в емкость резервуара технологической жидкости под давлением) и 42 (предназначен для сбрасывания в бак излишка жидкости). Резервуар 39 трубопроводом 43 соединен с подвижным уплотнением 23, которое служит для подачи обрабатывающей среды в систему труб. Емкость резервуара 39 заполняется рабочими телами 44 до уровня фильтрационной решетки.

На корпусе второго (пустого) резервуара 40 тоже установлены аналогичные дистанционно управляемые клапаны 45 и 46, а ёмкость резервуара соединена трубопроводом 47 со вторым подвижным уплотнением 21 устройства.

Для обеспечения реверсивной циркуляции потока обрабатывающей среды из резервуара 39 через подводящие трубопроводы и обрабатываемые полости волноводов (труб) 16 в емкость резервуара 40 и обратно, в резервуарах 39 и 40 установлены сигнализаторы уровня 48 и 49 соответственно. Сигнализаторы уровня передают информацию о количестве рабочих тел посредством электрического сигнала на пульт управления для автоматизации цикла обработки путем воздействия на электромагнитные клапаны 41, 42 и 45, 46.

Способ отделочно-упрочняющей обработки рабочих поверхностей волноводов осуществляют следующим образом. Обрабатываемые волноводы 16 (см. фиг.1) в виде труб с различной формой поперечного сечения или элементов волноводных трактов, соединенных посредством торцевых фланцев в протяженные секции, устанавливают в патроны 18 планшайбы 1 через герметизирующие сменные (в зависимости от формы поперечного сечения волновода) уплотнения 17, надевают промежуточные технологические опоры 15, соединяют их штырями 14 с плитой 13 и поршневым пневмодвигателем 6 опускают каретку 5 с зажимной планшайбой 10. При этом верхние концы труб через герметизирующие уплотнения 17 соединяются с патронами 19, смонтированными в зажимной планшайбе 10.

По команде с пульта управления открывают электромагнитный клапан 41 на резервуаре 39, заполненном рабочими телами 44, а на пустом резервуаре 40 закрывают клапан 45 и открывают клапан 46. Технологическую жидкость под давлением подают в емкость резервуара 39 через отверстие клапана 41 до заполнения резервуара и создания избыточного давления, необходимого для образования гидродинамического потока, который через трубопровод 43, захватывая рабочие тела, поступает в обрабатываемые полости волноводов 16, соединенных эластичными оболочками в замкнутую систему.

С выдержкой 5…10 с после подачи жидкости в резервуар 39 включают приводной двигатель 26, который через клиновые ремни 27 и 28 передает вращение на шкивы 29 и 30. От шкива 29 приводятся во вращение планшайбы 1 и 10, и волноводы получают переносное вращение, а через шкив 30 и полый вал 31 через зубчатую 32 и цепные 35 и 36 (см. фиг.3) передачи сообщают волноводам 16 вращение вокруг собственных осей.

Таким образом, обрабатываемые волноводы совершают планетарное движение, а под действием инерционных сил, возникающих от переносного вращения с планшайбами составного водила вокруг центральной оси, происходит уплотнение рабочих тел на обрабатываемых поверхностях волноводов и их перемещение гидродинамическими силами потока жидкости вдоль оси труб.

Вращение волноводов в относительном движении вокруг собственных осей выполняет роль круговой подачи и обеспечивает контакт всех участков обрабатываемого профиля с уплотненными рабочими телами, которые принудительно перемещают вдоль осей труб (волноводов) потоком жидкости.

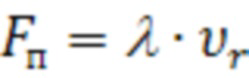

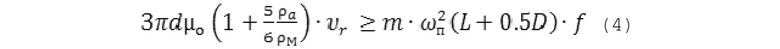

Для стабильной обработки поверхностей труб гидродинамическим потоком обрабатывающей среды необходимо выполнение условия (фиг.2)

F п ≥ Fс,

где Fп - силы потока, перемещающие рабочие тела по стенке трубы;

F с - силы сопротивления, возникающие при контакте рабочих тел со стенкой трубы.

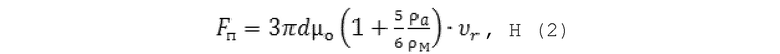

Величину силы Fп найдем по выражению  (υr - скорость движения рабочих тел потока относительно стенки трубы; λ - коэффициент вязкого сопротивления жидкости).

(υr - скорость движения рабочих тел потока относительно стенки трубы; λ - коэффициент вязкого сопротивления жидкости).

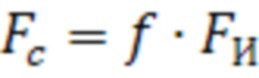

Силы Fс найдем в виде  (f - коэффициент трения рабочих тел и стенки трубы; FИ - инерционные силы, прижимающие рабочие тела к поверхности трубы).

(f - коэффициент трения рабочих тел и стенки трубы; FИ - инерционные силы, прижимающие рабочие тела к поверхности трубы).

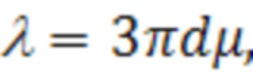

Коэффициент λ определим по известной формуле Лойцянского Л.Г.:

(1)

(1)

где d - эквивалентный диаметр рабочего тела;

μ - коэффициент динамической вязкости жидкости.

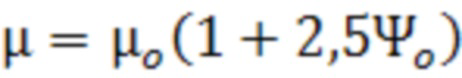

Величину μ найдем по выражению:

,

,

где μо - динамическая вязкость жидкости, которая близка к вязкости воды (для воды μо = 1,005⋅10-3 кг/(м⋅с) при температуре t = 20°С);

Ψо - относительный объем, занимаемый рабочими телами в жидкости потока.

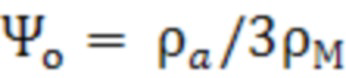

Полагая, что рабочие тела являются сферическими, а их концентрация в жидкости потока составляет 1:3 (по объему), величину Ψо найдем по соотношению:

,

,

где ρa - объемная (насыпная) плотность рабочих тел, кг/м3;

ρМ - плотность монолитного материала рабочих тел, кг/м3.

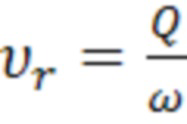

Величину скорости движения υr рабочих тел в потоке жидкости можно приближенно определить, принимая υr = υ (υ - средняя скорость движения потока жидкости в трубе), по формуле

,

,

где Q - расход жидкости через трубу, м3/с;

ω - площадь живого сечения потока жидкости, м2.

Тогда величину сил потока, движущих рабочие тела по стенке трубы, определим по выражению

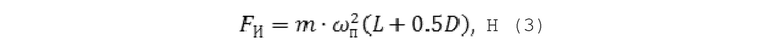

Силу инерции FИ, прижимающую рабочие тела к обрабатываемой поверхности, найдем по выражению

где m - масса единичного рабочего тела;

ωп - угловая скорость вращения планшайбы (водила);

L - расстояние между осями вращения планшайбы и трубы;

D - внутренний диаметр трубы.

Тогда условие (1) с учетом выражений (2) и (3) примет вид:

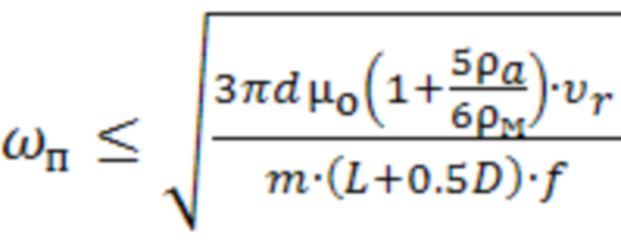

Допустимую угловую скорость вращения планшайбы (водила) найдем из неравенства (4) в виде:

(5)

(5)

Полученное выражение (5) позволяет определять допустимое инерционное уплотнение рабочих тел потока суспензии при планетарном вращении волноводов для заданной скорости υr движения рабочих тел с потоком жидкости в полости волноводов.

В процессе обработки шлифовальный материал из резервуара 39 переносится в резервуар 40 устройства (см. фиг.1). Информация о снижении уровня шлифовального материала до предельно допустимой величины подается на пульт управления сигнализатором 48. После получения информации от сигнализатора уровня 48 в автоматическом режиме производится реверсирование потока обрабатывающей среды. Закрывается электромагнитный клапан 41 и открывается клапан 42 на резервуаре 39. Одновременно открывается клапан 45 на резервуаре 4 и жидкость под давлением поступает в емкость резервуара, а клапан 46 при этом закрывается.

Длительность цикла обработки определяется габаритами труб, материалом, исходной шероховатостью поверхности и техническими требованиями к качеству поверхностных слоев волноводных трактов. По окончании цикла обработки (настраивается реле времени) отключают приводной двигатель 26 устройства, переводят весь шлифовальный материал в резервуар, находящийся под заполнением. Промывают трубопроводы и обрабатываемые волноводы чистой жидкостью без рабочих тел, закрывают напорный клапан 41 или 45 в зависимости от того в какой резервуар подавался поток обрабатывающей среды. Пневмодвигателем 6 перемещают каретку 5 с зажимной планшайбой 10 в верхнее положение и производят смену обрабатываемых деталей 16.

Если обрабатываются волноводы различной длины, то изменяют верхнее положение каретки 5 с зажимной планшайбой 10 вращением ходового винта 7. В устройстве предусмотрена возможность переналадки на обработку волноводных трактов (труб и соединительных элементов) с различными размерами и формой в поперечном сечении, включая цилиндрическое. Для этого необходимо сменить патроны 18 и 19, а также заменить уплотнения 17 и втулки в технологических опорах 15.

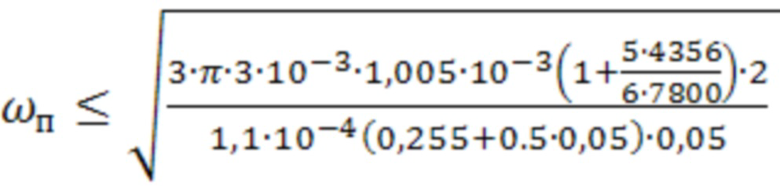

Пример. Для обработки волноводов в виде труб прямоугольного сечения из цветных металлов (алюминия или латуни) на финишных операциях в качестве рабочих тел использовались стальные полированные шарики диаметром d = 3⋅10-3 м, массой m = 1,1⋅10-4 кг, объемная плотность ρa = 4356 кг/м3; плотность монолитного материала ρм = 7800 кг/м3; коэффициент трения f = 0,05. Скорость потока υr = 2 м/с. Конструктивные параметры: L = 0,225 мм; большая сторона прямоугольного сечения трубы D = 50 мм. Технологическая жидкость - вода с антикоррозионными присадками.

Тогда допустимую угловую скорость вращения планшайбы найдем по выражению:

≤ 7,78 рад/с.

≤ 7,78 рад/с.

Частота вращения планшайбы составляет nп ≤ 74 мин-1.

При обработке волноводов в виде цилиндрических стальных труб шлифовальным зерном электрокорунда нормального марки 14А, зернистости F16 с объемной плотностью ρa = 1970 кг/м3; плотностью монолитного материала ρм = 3900 кг/м3. Эквивалентный (средневзвешенный) размер частиц da = 12,4⋅10-4 м, а масса m = 9,85⋅106 кг. Коэффициент трения абразивных частиц по стали f = 0,15. Внутренний диаметр трубы D = 50 мм. Скорость гидроабразивного потока υr = 2 м/с.

Допустимая угловая скорость планшайбы (водила), необходимая для уплотнения частиц твердой фракции суспензии на обрабатываемой поверхности труды, составит в соответствии с соотношением (5):

≤ 9,5 рад/с.

≤ 9,5 рад/с.

Соответствующая частота вращения планшайбы не должна превышать nп ≤ 91 мин-1.

Экспериментальная проверка показала, что для эффективной обработки скорость движения гидродинамического потока по трубам должна составлять υr = 1,5…2,5 м/с.

При исходной шероховатости рабочих поверхностей волноводов Rа =2,5…1,25 мкм, как стальных, так и из цветных металлов, шероховатость внутренних поверхностей труб за цикл обработки длительностью 15…25 мин снижается до Rа=0,3…0,25 мкм.

При превышении допустимой скорости вращения планшайбы для заданных конструктивных параметров устройства происходит заращивание сечения трубы рабочими телами, что сопровождается снижением эффективности процесса полирования или полным прекращением обработки. Поэтому при назначении технологических режимов надо соблюдать приведенное расчетное соотношение.

По сравнению с прототипом машинное время обработки снизилось в 2,0…2,5 раза при достижении стабильных показателей качества на всех участках волноводных трактов.

Конструкция устройства надежна в работе и обеспечивает быструю переналадку для обработки различных типоразмеров волноводов.

Источники информации

1. А.с. № 185003 (СССР) МПК F23j. Способ обработки внутренних поверхностей труб / В.А.Белый // Опубл. 30.07.1966 в БИ №16.

2. А.с. № 768613 (СССР) МПК В24В 31/10. Способ обработки внутренних поверхностей труб / И.А. Бакуто, Л.М. Кожуро // Опубл. 07.08.80 в БИ №37.

3. А.с. № 1315254 (СССР) МПК В24В 31/06. Способ вибрационной обработки внутренней поверхности длинномерных деталей / А.П.Бабичев, В.В.Дятлов, И.А. Бабичев, М.А.Тамаркин, А.Б. Коровайко // Опубл. 07.06.87 в БИ №21.

4. Патент РФ на изобретение № 2572684 МПК В24В 31/06. Способ центробежной обработки внутренних поверхностей мелкоразмерных деталей / В.З.Зверовщиков, А.Е.Зверовщиков, А.В. Стешкин // Опубл. 20.01.2016 в БИ №2.

5. Патент РФ на изобретение № 2639398 МПК В24С 1/00, В24С 3/16. Способ и устройство для отделочно-упрочняющей обработки внутренних поверхностей деталей / В.З.Зверовщиков, А.Е.Зверовщиков, А.В. Зверовщиков, Е.А. Чарина // Опубл. 21.12.2017 в БИ №36.

6. А.с. № 159435 (СССР) МПК В24В. Цилиндрический контейнер для вибрационного шлифования и полирования кольцеобразных и трубчатых деталей в абразивной массе / Н.В.Колесник, Н.Н.Колесник // Опубл. 07.12.1963 в БИ №24.

7. А.с. № 910400 (СССР) МПК В24С 3/16. Устройство для абразивоструйной обработки поверхностей деталей / В.К.Смирнов, Л.А.Лукьянов // Опубл. 07.03.82 в БИ №9.

8. А.с. № 952560 (СССР) МПК В24С 5/06. Дробеметная установка для обработки пустотелых деталей / Н.И.Тимохин, Л.Г.Одинцов, В.С.Сысоева // Опубл. в БИ №31, 1982 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для отделочно-упрочняющей обработки внутренних поверхностей деталей | 2016 |

|

RU2639398C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2006 |

|

RU2304503C1 |

| Способ и устройство для центробежно-планетарной абразивной обработки колец | 2019 |

|

RU2694858C1 |

| Способ и устройство для отделочно-упрочняющей центробежной обработки поверхностей деталей | 2021 |

|

RU2782589C1 |

| Устройство для абразивной обработки деталей | 1981 |

|

SU1007941A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ МЕЛКОРАЗМЕРНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2572684C1 |

| СПОСОБ ЗАЧИСТКИ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2466017C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ АБРАЗИВНОЙ ОБЪЕМНОЙ ОБРАБОТКИ ПУСТОТЕЛЫХ ДЕТАЛЕЙ | 2011 |

|

RU2466007C1 |

| Способ центробежной абразивной обработки колец подшипников качения | 2019 |

|

RU2703065C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ЦИНКА И ЦИНКОВЫХ СПЛАВОВ | 2004 |

|

RU2261789C1 |

Изобретение относится к отделочно-упрочняющей центробежной обработке рабочих поверхностей волноводов. Устройство для отделочно-упрочняющей центробежной обработки содержит планшайбы, на периферии которых выполнены гнезда с патронами в виде втулок для установки обрабатываемых волноводов, промежуточные технологические опоры, раму с кронштейном, каретку, приводной двигатель, составное водило планетарного механизма привода вращения волноводов, выполненное в виде установочной и зажимной планшайб с хвостовиками, на периферии которых размещены патроны с уплотнениями для установки и закрепления обрабатываемых волноводов. Промежуточные технологические опоры выполнены с возможностью расположения на них волноводов. Зажимная планшайба посредством хвостовика закреплена в подшипниках качения на корпусе каретки. Установочная планшайба смонтирована в опоре на кронштейне рамы. Каретка установлена на раме с возможностью вертикального перемещения поршневым пневмодвигателем. Вал приводного двигателя зафиксирован на раме и кинематически связан клиноременными передачами с хвостовиком установочной планшайбы и полым приводным валом, соединенным зубчатыми и цепными передачами с упомянутыми патронами для установки и закрепления обрабатываемых волноводов. В результате расширяются технологические возможности. 2 н. и 3 з.п. ф-лы, 6 ил., 1 пр.

1. Устройство для отделочно-упрочняющей центробежной обработки рабочих поверхностей волноводов, содержащее планшайбы, на периферии которых выполнены гнезда с патронами в виде втулок для установки обрабатываемых волноводов, отличающееся тем, что оно содержит промежуточные технологические опоры, раму с кронштейном, каретку, приводной двигатель, составное водило планетарного механизма привода вращения волноводов, выполненное в виде установочной и зажимной планшайб с хвостовиками, на периферии которых размещены патроны с уплотнениями для установки и закрепления обрабатываемых волноводов, при этом промежуточные технологические опоры выполнены с возможностью расположения на них волноводов, зажимная планшайба посредством хвостовика закреплена в подшипниках качения на корпусе каретки, а установочная планшайба смонтирована в опоре на кронштейне рамы, причем каретка установлена на раме с возможностью вертикального перемещения поршневым пневмодвигателем, вал приводного двигателя зафиксирован на раме и кинематически связан клиноременными передачами с хвостовиком установочной планшайбы и полым приводном валом, соединенным зубчатыми и цепными передачами с упомянутыми патронами для установки и закрепления обрабатываемых волноводов.

2. Устройство по п.1, отличающееся тем, что патроны установочной и зажимной планшайб снабжены эластичными оболочками в виде резино-тканевых рукавов или шлангов для попарного соединения между собой, причем соединенные в пары патроны кинематически связаны с полым приводным валом цепными передачами с возможностью вращения в противоположных направлениях с одинаковой угловой скоростью.

3. Устройство по п.1, отличающееся тем, что каретка снабжена смонтированным на раме ходовым винтом для изменения ее положения по высоте при переналадке на обработку волноводов различной длины.

4. Способ отделочно-упрочняющей центробежной обработки рабочих поверхностей волноводов, включающий осуществление прокачивания гидродинамического потока обрабатывающей среды, состоящей из рабочих тел и технологической жидкости, через внутренние поверхности волноводов в виде тонкостенных труб, имеющих в поперечном сечении различную форму, и соединительных частей, имеющих изогнутые вдоль оси или скрученные элементы, гофрированные секции с присоединительными фланцами, при этом волноводам сообщают переносное круговое вращение в плоскости, перпендикулярной движению потока рабочей среды, отличающийся тем, что используют устройство для отделочно-упрочняющей обработки рабочих поверхностей волноводов по п.1, при этом угловую скорость ωп переносного кругового вращения волноводов ограничивают соотношением

рад/с,

рад/с,

где d – диаметр (эквивалентный) рабочих тел в виде абразивной частицы шлифовального материала или сферических рабочих тел, мм;

μо – динамическая вязкость технологической жидкости, кг/(м⋅с);

ρа – насыпная объемная плотность рабочих тел, кг/м3;

ρМ – плотность монолитного материала рабочих тел, кг/м3;

vr – скорость движения рабочих тел относительно обрабатываемой поверхности волноводов, м/с;

m – масса единичного рабочего тела, кг;

L – расстояние между осями переносного и собственного вращения волноводов при планетарном движении, мм;

D – диаметр, эквивалентный внутренней поверхности волновода, мм;

f – коэффициент трения скольжения рабочих тел и обрабатываемых поверхностей волновода.

5. Способ по п.4, отличающийся тем, что волноводам сообщают вращение в направлении, противоположном указанному переносному вращению с угловой скоростью ωо, величина которой эквивалентна величине круговой подачи, обеспечивающей абразивную обработку резанием, причем ωо = (0,15 – 0,3) ωп.

| Способ и устройство для отделочно-упрочняющей обработки внутренних поверхностей деталей | 2016 |

|

RU2639398C1 |

| Дробеметная установка для обработки деталей типа труб | 1980 |

|

SU952560A1 |

| Способ абразивной очистки деталей | 1985 |

|

SU1321565A1 |

| US 5176018 A1, 05.01.1993. | |||

Авторы

Даты

2023-04-07—Публикация

2022-04-29—Подача