Область техники

Настоящее изобретение относится к акриловому сополимеру для электроосаждаемой краски и к способу его получения, в частности, к акриловому сополимеру, способному предотвращать образование кратеров (из-за маслянистого компонента) и улучшать внешний вид слоя покрытия посредством повышения стойкости к ухудшающему внешний вид действию загрязняющих веществ при использовании для электроосаждаемой краски, а также к способу его получения.

Уровень техники

В US 3963663 описана катионная электроосаждаемая композиционная краска, которая включает полиэпоксид, отверждаемый полиоксиалкиленполиамином, и она способна предотвращать образование кратеров. В этом патенте смолу, полученную в результате реакции полиоксипропилендиамина, имеющего молекулярную массу примерно 2000 или примерно 400, с полиэпоксидом, который является промежуточным соединением связующей смолы, включают в состав композиционной краски в качестве агента, предотвращающего образование кратеров. Однако при использовании в композиционной краске полиоксипропилендиамина, имеющего молекулярную массу примерно 2000, значительно уменьшается адгезия с верхним покрытием, а композиционная краска с использованием полиоксипропилендиамина, имеющего молекулярную массу примерно 400, недостаточно хорошо устраняет кратеры. То есть композиционная краска, описанная в указанном патенте, не может одновременно улучшить устранение кратеров в слое покрытия и адгезию слоя покрытия.

Для предотвращения образования кратеров и обеспечения стойкости к загрязнению маслом электроосаждаемой краски в ней использовали акрилат и полибутендиен. Однако электроосажденный слой, образованный при нанесении электроосаждаемой краски, имеет более низкую адгезию с наносимым впоследствии слоем. Кроме того, электроосаждаемая композиционная краска, включающая агент, устраняющий кратеры, является нестабильной, если ее хранят в течение длительного времени при повышенной температуре. Соответственно, если применяют такую нестабильную электроосаждаемую краску, то параметры электроосаждения, такие как сопротивление, выход по току и контроль образования пленки, являются неудовлетворительными. Кроме того, если для удаления кратеров используют силиконовую добавку, то могут возникать дефекты из-за плохой межслойной адгезии.

В US 5501779 описано добавление гомополимера или сополимера алкилвинилового эфира в катионную электроосаждаемую краску. Однако, если такой алкивиниловый эфир используют в краске, может быть улучшена межслойная адгезия, но при этом может ухудшиться смачиваемость грунтовки или верхнего слоя, а подтеки очищающего растворителя могут оставаться на нанесенном слое.

Для удаления кратеров, как правило, на электроосаждаемую краску наносят метилцеллюлозу, этилцеллюлозу, поливинилбутираль, акриловый полимер и т.п. Такие полимеры повышают вязкость электроосаждаемой композиционной краски и ограничивают образование кратеров на поверхности покрытия. Однако такой способ влияет на коррозионную стойкость нанесенного слоя.

Описание изобретения

Целью настоящего изобретения является создание акрилового сополимера, способного предотвращать образование кратеров и улучшать внешний вид слоя покрытия посредством повышения стойкости к ухудшающему внешний вид действию загрязняющих веществ при использовании в электроосаждаемой краске, а также к способу его получения.

Акриловый сополимер по настоящему изобретению включает в качестве полимеризационных звеньев следующие вещества: (1) продукт реакции содержащего глицидильную группу соединения и (мет)акриловой кислоты, (2) содержащий ароматические группы мономер, (3) алкил-модифицированный акриловый мономер, (4) содержащий аминогруппу акриловый мономер, (5) силан-модифицированный акриловый мономер и (6) алкоксисилан.

Способ получения акрилового сополимера по настоящему изобретению включает: (1) стадию взаимодействия содержащего глицидильную группу соединения с (мет)акриловой кислотой; (2) стадию сополимеризации продукта реакции, полученного на стадии (1), с содержащим ароматические группы мономером, алкил-модифицированным акриловым мономером, содержащим аминогруппу акриловым мономером и силан-модифицированным акриловым мономером, и (3) стадию взаимодействия продукта реакции, полученного на стадии (2), с алкоксисиланом.

Акриловый сополимер по настоящему изобретению может предотвращать образование кратеров и улучшать внешний вид нанесенного слоя посредством повышения стойкости к ухудшающему внешний вид действию загрязняющих веществ на основе силикона, имеющих низкое поверхностное натяжение, которые могут попадать при использовании в электроосаждаемую краску. Кроме того, третичная аминогруппа в сополимере может дополнительно обеспечивать функцию катализатора реакции отверждения электроосаждаемой краски.

Лучший способ осуществления изобретения

Далее настоящее изобретение описано подробно.

Термин «(мет)акриловый», используемый в настоящем изобретении, охватывает термины «акриловый», «метакриловый» или их сочетание.

Сополимер по настоящему изобретению включает в качестве полимеризационного звена продукт взаимодействия содержащего глицидильную группу соединения с (мет)акриловой кислотой.

Содержащее глицидильную группу соединение связано с кислотой и служит для регулирования гидроксильного числа (числа ОН), и также можно использовать содержащие эпоксидную группу мономеры. Их молекулярная масса (MW) может составлять от 250 до 620, а температура стеклования (Tg) может составлять от -80 до 45°С. Например, в качестве содержащего глицидильную группу соединения можно использовать глицидиловый эфир карбоновой кислоты. В качестве глицидилового эфира карбоновой кислоты можно использовать глицидиловый эфир карбоновой кислоты, содержащей от 9 до 10 атомов углерода (например, глицидиловый эфир версатиковой кислоты 10, торговое название Cardura E10P), но не ограничиваясь этим.

Массовое отношение компонентов содержащее глицидильную группу соединение: (мет)акриловая кислота, используемое при взаимодействии этих соединений может составлять, например, от 9:1 до 5:5, более предпочтительно от 7:3 до 6:4, но оно не ограничивается этими отношениями.

Количество продукта реакции содержащего глицидильную группу соединения и (мет)акриловой кислоты, который включен в качестве полимеризационного звена в сополимер по настоящему изобретению, может составлять, например, от 5 до 15% масс. от общего количества сополимера (100% масс.), но не ограничивается этим количеством. Если количество продукта реакции содержащего глицидильную группу соединения и (мет)акриловой кислоты, включенного в сополимер в качестве полимеризационного звена, слишком мало, то может оставаться непрореагировавшая акриловая кислота, что ухудшает качество при хранении конечного продукта реакции. Напротив, если количество слишком велико, вязкость конечного продукта реакции может уменьшаться.

Сополимер по настоящему изобретению также включает содержащий ароматические группы мономер в качестве полимеризационного звена.

Содержащий ароматические группы мономер служит для регулирования температуры стеклования (Tg) смолы, его молекулярная масса (MW) может составлять от 80 до 120, а температура стеклования (Tg) может составлять от 25 до 130°С. Например, в качестве содержащего ароматические группы мономера можно использовать стирол, дивинилбензол, α-метилстирол, трет-бутилстирол или сочетание из двух или более мономеров, предпочтительно стирол.

Количество содержащего ароматические группы мономера, который включен в качестве полимеризационного звена в сополимер по настоящему изобретению, может составлять, например, от 10 до 40% масс. от общего количество сополимера (100% масс.), но не ограничивается этим количеством. Если количество содержащего ароматические группы мономера в качестве полимеризационного звена в сополимере слишком мало, то могут возникать дефекты, ухудшающие эффект снижения содержания маслянистого компонента, и наоборот, если количество слишком велико, вязкость конечного продукта реакции может увеличиваться.

Сополимер по настоящему изобретению также включает алкил-модифицированный акриловый мономер в качестве полимеризационного звена.

Алкил-модифицированный акриловый мономер служит для регулирования температуры стеклования (Tg) смолы, и его молекулярная масса (MW) может составлять от 80 до 260, а температура стеклования (Tg) может составлять от -90 до 130°С. Например, в качестве алкил-модифицированного акрилового мономера можно использовать алкил(мет)акрилат, в частности, один или более чем один алкил(мет)акрилат с 1-6 атомами углерода, например, можно использовать мономер, выбранный из метилакрилата, метилметакрилата, этилакрилата, этилметакрилата, пропилакрилата, пропилметакрилата, н-бутилакрилата, н-бутилметакрилата и их сочетания, но не ограничиваясь ими.

Количество алкил-модифицированного акрилового мономера, включенного в качестве полимеризационного звена в сополимер по настоящему изобретению, может составлять, например, от 30 до 65% масс, от общего количества сополимера (100% масс.), но не ограничиваясь этим количеством. Если количество алкил-модифицированного акрилового мономера в сополимере слишком мало, то могут возникать дефекты, ухудшающие эффект снижения содержания маслянистого компонента, и наоборот, если это количество слишком велико, вязкость конечного продукта реакции может увеличиваться.

Сополимер по настоящему изобретению также включает акриловый мономер, содержащий аминогруппу, в качестве полимеризационного звена.

Содержащий аминогруппу акриловый мономер служит для контроля аминного числа в смоле, его молекулярная масса (MW) может составлять от 50 до 250, а температура стеклования (Tg) может составлять от -20 до 330°С. Например, в качестве содержащего аминогруппу акрилового мономера можно использовать (мет)акриловый мономер, содержащий третичную аминогруппу, в частности, диалкиламино(мет)акрилат, более конкретно, один или более, чем один ди(С1-4 алкил)амино(мет)акрилат. Например, можно использовать содержащий аминогруппу акриловый мономер, выбранный из диметиламиноакрилата, диметиламинометакрилата, диэтиламиноакрилата, диэтиламинометакрилата, дипропиламиноакрилата, дипропиламинометакрилата и их сочетания, но не ограничиваясь ими.

Количество содержащего аминогруппу акрилового мономера, включенного в качестве полимеризационного звена в сополимер по настоящему изобретению, может составлять, например, от 1 до 10% масс, от общего количества сополимера (100% масс.), но не ограничиваясь этим количеством. Если количество содержащего аминогруппу акрилового мономера, включенного в качестве полимеризационного звена в сополимер, слишком мало, то могут возникать дефекты, ухудшающие эффект снижения содержания маслянистого компонента, и наоборот, если это количество слишком велико, цвет добавки может стать темным.

Сополимер по настоящему изобретению также включает силан-модифицированный акриловый мономер в качестве полимеризационного звена.

Силан-модифицированный акриловый мономер служит для регулирования температуры стеклования (Tg) и поверхностного натяжения смолы, его молекулярная масса (MW) может составлять от 200 до 250, а температура стеклования (Tg) может составлять от -70 до 80°С. Например, в качестве силан-модифицированного акрилового мономера можно использовать содержащий алкоксисилановую группу (мет)акриловый мономер, в частности, содержащий моно-, ди- или триалкоксисилановую группу (мет)акрилат, более конкретно, один или более чем один содержащий три(С1-3-алкокси)силановую группу (мет)акрилат. Например, можно использовать силан-модифицированный акриловый мономер, выбранный из 3-(триметоксисилил)пропилакрилата, 3-(триметоксисилил)пропилметакрилата и их сочетания, но не ограничиваясь ими.

Количество силан-модифицированного акрилового мономера, включенного в качестве полимеризационного звена в сополимер, может составлять, например, от 1 до 10% масс. от общего количества сополимера (100% масс.), но не ограничиваясь этим количеством. Если количество силан-модифицированного акрилового мономера, включенного в качестве полимеризационного звена в сополимер, слишком мало, то могут возникать дефекты, ухудшающие эффект снижения содержания маслянистого компонента, и наоборот, если это количество слишком велико, вязкость конечного продукта реакции может увеличиваться.

Сополимер по настоящему изобретению также включает алкоксисилан в качестве полимеризационного звена.

Алкоксисилан служит для регулирования поверхностного натяжения смолы, и в качестве алкоксисилана можно использовать алкилтриалкоксисилан, более конкретно, один или более чем один, выбранный из (С1-3-алкил)три(С1-3-алкокси)силана и их сочетания. Например, можно использовать метилтриметоксисилан (молекулярная масса (MW): 136,22, температура кипения: 102°С), но не ограничиваясь им.

Количество алкоксисилана, включенного в качестве полимеризационного звена в сополимер по настоящему изобретению, может составлять, например, от 1 до 10% масс. от общего количества сополимера (100% масс.), но не ограничиваясь этим количеством. Если количество алкоксисиланового полимеризационного звена в сополимере слишком мало, то могут возникать дефекты, ухудшающие эффект снижения содержания маслянистого компонента, и наоборот, если это количество слишком велико, вязкость конечного продукта реакции может увеличиваться.

Акриловый сополимер по настоящему изобретению может быть получен посредством способа, включающего: (1) стадию взаимодействия содержащего глицидильную группу соединения с (мет)акриловой кислотой; (2) стадию сополимеризации продукта реакции, полученного на стадии (1), с содержащим ароматические группы мономером, алкил-модифицированным акриловым мономером, содержащим аминогруппу акриловым мономером и силан-модифицированным акриловым мономером, и (3) стадию взаимодействия продукта реакции, полученного на стадии (2), с алкоксисиланом.

Реакцию сополимеризации вышеописанных мономерных компонентов можно проводить в водорастворимом растворителе (например, бутилцеллозольве, ионизированной воде и т.п.) в присутствии инициатора (например, пероксида бензоила).

Согласно одному воплощению настоящего изобретения, полученный таким образом акриловый сополимер может иметь содержание твердого вещества 40-60%, вязкость U-Z3, кислотное число 5-30 мг КОН/г и аминное число 10-20 мг КОН/г, но он не ограничен этими параметрами.

Далее настоящее изобретение объяснено более подробно со ссылкой на воплощения. Однако объем настоящего изобретения не ограничивается этим.

ПРИМЕРЫ

Пример 1

В четырехгорлую колбу, снабженную термометром и перемешивающим устройством, добавили 72 г Cardura E10P и к нему по каплям добавили 28 г акриловой кислоты в течение 1 часа, реакцию продолжали до тех пор, пока кислотное число не перестало изменяться.

250 г бутилцеллозольва и 250 г ионизированной воды ввели в четырехгорлую колбу и температуру повысили до температуры 90-97°С, которая представляет собой температуру непосредственно перед началом дефлегмации. Затем смесь, состоящую из 28 г продукта реакции Cardura Е10Р и акриловой кислоты, 142 г стирола, 24 г диэтиламинометакрилата, 149 г н-бутилакрилата, 98 г н-бутилметакрилата, 25 г 3-(триметоксисилил)пропилметакрилата и 10 г пероксида бензоила, непрерывно добавляли по каплям в колбу в течение 4 часов. После завершения добавления по каплям смесь выдержали при 95°С в течение 2 часов. Когда вязкость перестала изменяться, продукт реакции охладили до 60°С и к нему добавили по каплям 25 г метилтриметоксисилана в течение 2 часов, а затем охладили, с получением смолы, имеющей содержание твердого вещества 50%, вязкость Z, кислотное число 4 мг КОН/г и аминное число 15 мг КОН/г.

Пример 2

В четырехгорлую колбу, снабженную термометром и перемешивающим устройством, добавили 72 г Cardura E10P и к нему по каплям добавили 28 г акриловой кислоты в течение 1 часа, реакцию продолжали до тех пор, пока кислотное число не перестало изменяться.

250 г бутилцеллозольва и 250 г ионизированной воды ввели в четырехгорлую колбу и температуру повысили до температуры 90-97°С, которая представляет собой температуру непосредственно перед началом дефлегмации. Затем смесь, состоящую из 51 г продукта реакции Cardura E10P и акриловой кислоты, 147 г стирола, 24 г диэтиламинометакрилата, 239 г н-бутилакрилата, 5 г 3-(триметоксисилил)пропилметакрилата и 10 г пероксида бензоила, непрерывно добавляли по каплям в колбу в течение 4 часов. После завершения добавления по каплям смесь выдержали при 95°С в течение 2 часов. Когда вязкость перестала изменяться, продукт реакции охладили до 60°С и к нему добавили по каплям 25 г метилтриметоксисилана в течение 2 часов, а затем охладили, с получением смолы, имеющей содержание твердого вещества 50%, вязкость Z, кислотное число 7 мг КОН/г и аминное число 15 мг КОН/г.

Пример 3

В четырехгорлую колбу, снабженную термометром и перемешивающим устройством, добавили 72 г Cardura E10P и к нему по каплям добавили 28 г акриловой кислоты в течение 1 часа, реакцию продолжали до тех пор, пока кислотное число не перестало изменяться.

250 г бутилцеллозольва и 250 г ионизированной воды ввели в четырехгорлую колбу и температуру повысили до температуры 90-97°С, которая представляет собой температуру непосредственно перед началом дефлегмации. Затем смесь, состоящую из 28 г продукта реакции Cardura E10P и акриловой кислоты, 171 г стирола, 24 г диэтиламинометакрилата, 120 г н-бутилакрилата, 98 г н-бутилметакрилата, 25 г 3-(триметоксисилил)пропилметакрилата и 10 г пероксида бензоила, непрерывно добавляли по каплям в колбу в течение 4 часов. После завершения добавления по каплям смесь выдержали при 95°С в течение 2 часов. Когда вязкость перестала изменяться, продукт реакции охладили до 60°С и к нему добавили по каплям 25 г метилтриметоксисилана в течение 2 часов, а затем охладили, с получением смолы, имеющей содержание твердого вещества 50%, вязкость Z, кислотное число 5 мг КОН/г и аминное число 15 мг КОН/г.

Сравнительный пример 1

В четырехгорлую колбу, снабженную термометром и перемешивающим устройством, добавили 72 г Cardura E10P и к нему по каплям добавили 28 г акриловой кислоты в течение 1 часа, реакцию продолжали до тех пор, пока кислотное число не перестало изменяться.

250 г бутилцеллозольва и 250 г ионизированной воды ввели в четырехгорлую колбу и температуру повысили до температуры 90-97°С, которая представляет собой температуру непосредственно перед началом дефлегмации. Затем смесь, состоящую из 28 г продукта реакции Cardura E10P и акриловой кислоты, 142 г стирола, 24 г диэтиламинометакрилата, 149 г н-бутилакрилата, 147 г н-бутилметакрилата и 10 г пероксида бензоила, непрерывно добавляли по каплям в колбу в течение 4 часов. После завершения добавления по каплям смесь выдержали при 95°С в течение 2 часов, продукт реакции охладили до 60°C с получением смолы, имеющей содержание твердого вещества 50%, вязкость Z, кислотное число 11 мг КОН/г и аминное число 15 мг КОН/г.

Сравнительный пример 2

В четырехгорлую колбу, снабженную термометром и перемешивающим устройством, добавили 72 г Cardura E10P и к нему по каплям добавили 28 г акриловой кислоты в течение 1 часа, реакцию продолжали до тех пор, пока кислотное число не перестало изменяться.

250 г бутилцеллозольва и 250 г ионизированной воды ввели в четырехгорлую колбу и температуру повысили до температуры 90-97°С, которая представляет собой температуру непосредственно перед началом дефлегмации. Затем смесь, состоящую из 28 г продукта реакции Cardura Е10Р и акриловой кислоты, 142 г стирола, 24 г диэтиламинометакрилата, 110 г н-бутилакрилата, 76 г н-бутилметакрилата, 55 г 3-(триметоксисилил)пропилметакрилата и 10 г пероксида бензоила, непрерывно добавляли по каплям в колбу в течение 4 часов. После завершения добавления по каплям смесь выдержали при 95°С в течение 2 часов. Когда вязкость перестала изменяться, продукт реакции охладили до 60°С и к нему добавили по каплям 55 г метилтриметоксисилана в течение 2 часов, а затем охладили с получением смолы, имеющей содержание твердого вещества 50%, вязкость Z, кислотное число 11 мг КОН/г и аминное число 15 мг КОН/г.

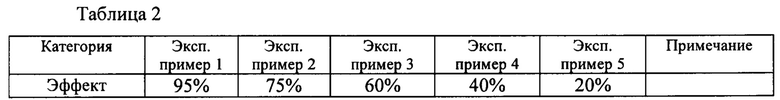

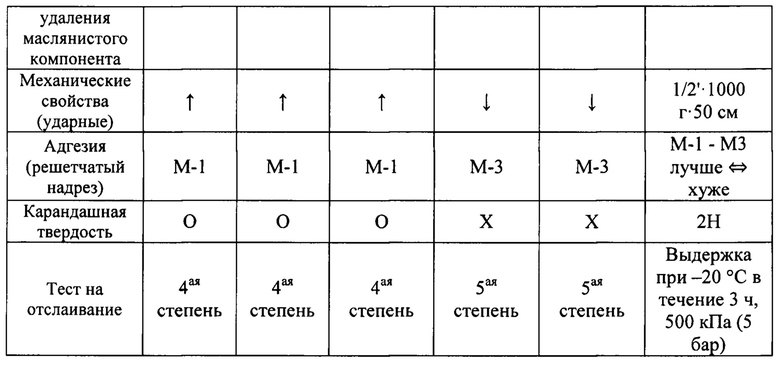

Каждый из полученных таким образом акриловых сополимеров (АСА) (примеры 1-3 и сравнительные примеры 1 и 2) использовали в электроосаждаемой краске состава, показанного в таблице 1 ниже, при этом измеренные физические свойства показаны в таблице 2.

Методы оценки физических свойств

1. Эффект удаления маслянистого компонента

К электроосаждаемой краске без маслосодержащей добавки (торговая марка ED2800) добавили 250 частей на млн. масла, предотвращающего ржавчину, и перемешивали в течение 30 минут. Образец покрывали полученным продуктом при напряжении 180 В. Затем каждый из акриловых сополимеров из соответствующих примеров добавляли в количестве 0,4% от раствора ванны с последующим перемешиванием в течение 30 минут. Затем образец покрывали полученным продуктом. До и после добавления акрилового сополимера сравнивали и оценивали относительные эффекты уменьшения.

2. Механические свойства

1) Образец, изготовленный в соответствии с правилами, должен быть плоским, и никакие посторонние материалы не должны присутствовать на непокрытой задней стороне образца для предотвращения поглощения удара.

2) Поскольку на ударные характеристики влияет температура, необходимо установить температуру прибора для испытания на удар и температуру образца, которая должна составлять 21±2°С.

3) Проверяют размеры дна и установочного выступ прибора для испытания на удар, образец помещают в нижнее положение и опускают маятник фиксированной массы.

4) Если нет специальных указаний, испытание на удар осуществляют фронтальным способом, с помощью которого удар прикладывают со стороны с покрытием. В особых случаях размеры дна и установочного выступа фиксированы (как правило, размер установочного выступа составляет 1,27 см (1/2 дюйма), если не указано иное).

5) Рассматривают круговой краевой участок отпечатка после удара, чтобы оценить образование или отсутствие трещин.

6) Испытание на удар с фиксированной высоты повторяют два или более раз, и если трещин нет, то высоту увеличивают, а испытание на удар повторяют.

7) Максимальную высоту (см), при которой трещины не образуются, принимают за полученное значение.

8) Стандартное и полученное значения сравнивают.

3. Оценка адгезии.

1) В центральной части образца наносят по 11 параллельных линий в направлении длины и направлении ширины с интервалом 1 мм или 2 мм для получения 100 квадратов, расположенных в шахматном порядке (где зазор между линиями составляет 1 мм для грунтовки и 2 мм для верхнего слоя).

2) При нанесении таких линий передний наконечник ножа для резки поддерживают при постоянном угле в диапазоне 35-45° относительно образца, а нож каждый раз двигают с той же скоростью, составляющей приблизительно 0,5 секунды на 1 градацию, касаясь нижней части образца.

3) Ленту NICHIVAN шириной 2 дюйма крепко прикрепляют к решетчатому надрезу, чтобы под нее не попал воздух.

4) Ленту захватывают в руке и тянут с силой под углом 45 градусов относительно тела.

5) Оценка проводилась в соответствии с правилами для решетчатых надрезов с прикреплением липкой ленты, а адгезию оценивали с помощью шкалы М-1 - М-5, где М-1 соответствует наилучшей адгезии.

4. Испытание на твердость царапанием карандашом

1) Используют твердые карандаши Mitsubishi Corporation (Япония), если нет специальных указаний.

2) Образец, выдержанный по меньшей мере в течение 24 часов в условиях регулируемого отверждения, используют в качестве образца с высушенным слоем покрытия.

3) Грифель карандаша трут на наждачной бумаге 1000 меш под прямым углом, чтобы обеспечить круглое поперечное сечение грифеля карандаша под прямым углом, а затем наждачную бумагу, прилипшую к грифелю карандаша, удаляют с помощью мягкой ткани.

4) Пять параллельных линий длиной 2 см наносят с помощью линейки от центра по направлению вверх и под углом 45 градусов относительно слоя покрытия, применяя нагрузку около 500 г. В этом случае гексагональную сторону карандаша медленно поворачивают так, чтобы грифель карандаша, который имеет круглое поперечное сечение под прямым углом, не использовали дважды.

5) Половину из пяти параллельных линий мягко стирают с использованием резинового ластика, и исследуют состояние покрытого слоя, процарапанного карандашом.

6) Испытание повторяют с использованием карандашей, имеющих возрастающую степень твердости.

7) Если для трех или более линий среди пяти параллельных линий не обнаружено четкого повреждения, считается, что покрытие имеет ту же твердость, что и карандаш используемой марки.

5. Тест на отслаивание

1) Образец и каменную крошку массой 50 г помещают в холодильную камеру (-40°С) и выдерживают в течение 3 часов.

2) После выдерживания в течение 3 часов испытание проводят тем же методом, что и для стандартных условий.

3) Удаляют влагу из тестируемого образца, и частички слоя покрытия удаляют, используя виниловую ленту.

4) Образец проверяют и определяют степень отслаивания.

Как показано в таблице 2, примеры 1-3, которые соответствуют композиционным электроосаждаемым краскам, включающим акриловые сополимеры по настоящему изобретению, показали отличный эффект удаления маслянистого компонента (противодействие образованию кратеров) и отличные физические свойства, такие как механические свойства и адгезию, по сравнению со сравнительными примерами 1 и 2. То есть было обнаружено, что если акриловый сополимер по настоящему изобретению использовали в электроосаждаемой краске, маслянистый компонент удалялся, а внешний вид слоя покрытия улучшался.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИИ ЭЛЕКТРООСАЖДАЕМОГО ПОКРЫТИЯ | 2018 |

|

RU2760839C2 |

| ФЕНОЛЬНАЯ ДОБАВКА ДЛЯ КОМПОЗИЦИИ ЭЛЕКТРООСАЖДАЕМОГО ПОКРЫТИЯ, СОДЕРЖАЩЕЙ ЦИКЛИЧЕСКИЙ ГУАНИДИН | 2014 |

|

RU2628379C2 |

| КОМПОЗИЦИЯ ЭЛЕКТРООСАЖДАЕМОГО ПОКРЫТИЯ, ХАРАКТЕРИЗУЮЩАЯСЯ УЛУЧШЕННЫМ ПРОТИВОДЕЙСТВИЕМ ОБРАЗОВАНИЮ КРАТЕРОВ | 2017 |

|

RU2709432C1 |

| КОМПОЗИЦИЯ ЭЛЕКТРООСАЖДАЕМОГО ПОКРЫТИЯ, ХАРАКТЕРИЗУЮЩАЯСЯ УЛУЧШЕННЫМ ПРОТИВОДЕЙСТВИЕМ ОБРАЗОВАНИЮ КРАТЕРОВ | 2017 |

|

RU2714189C1 |

| СОПОЛИМЕР, СОДЕРЖАЩИЙ СИЛИКОНОВЫЕ ГРУППЫ, ЕГО ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2006 |

|

RU2418007C2 |

| ФТОРСОДЕРЖАЩИЕ ВЫРАВНИВАЮЩИЕ СРЕДСТВА | 2009 |

|

RU2519730C2 |

| КОМПОЗИЦИЯ ЭЛЕКТРООСАЖДАЕМОГО ПОКРЫТИЯ, СОДЕРЖАЩАЯ ЦИКЛИЧЕСКИЙ ГУАНИДИН | 2008 |

|

RU2445332C2 |

| МЕДИЦИНСКИЕ ИЗДЕЛИЯ С ОДНОРОДНОЙ ПЛОТНОСТЬЮ ЭЛЕКТРИЧЕСКОГО ЗАРЯДА И МЕТОДЫ ИХ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2601454C2 |

| ТЕРМОЛАТЕНТНЫЙ КАТАЛИЗАТОР И ЕГО ИСПОЛЬЗОВАНИЕ В ОТВЕРЖДАЕМЫХ КОМПОЗИЦИЯХ | 2018 |

|

RU2742236C1 |

| ВОДНЫЕ ЭМУЛЬСИОННЫЕ ПОЛИМЕРИЗАТЫ, ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2011 |

|

RU2583807C2 |

Изобретение относится к акриловому сополимеру для электроосаждаемой краски и к способу его получения, в частности к акриловому сополимеру, способному предотвращать образование кратеров и улучшать внешний вид слоя покрытия посредством повышения стойкости к ухудшающему внешний вид действию загрязняющих веществ при использовании в электроосаждаемой краске, а также к способу его получения. Описан акриловый сополимер для электроосаждаемой краски, включающий в качестве полимеризационных звеньев: (1) продукт реакции содержащего глицидильную группу соединения и (мет)акриловой кислоты, (2) содержащий ароматические группы мономер, (3) алкил-модифицированный акриловый мономер, (4) содержащий аминогруппу акриловый мономер, (5) силан-модифицированный акриловый мономер и (6) алкоксисилан. Также описан способ получения акрилового сополимера. Технический результат: повышение вязкости электроосаждаемой композиционной краски. 2 н. и 4 з.п. ф-лы, 2 табл., 3 пр.

1. Акриловый сополимер для электроосаждаемой краски, включающий в качестве полимеризационных звеньев:

(1) продукт реакции содержащего глицидильную группу соединения и (мет)акриловой кислоты,

(2) содержащий ароматические группы мономер,

(3) алкил-модифицированный акриловый мономер,

(4) содержащий аминогруппу акриловый мономер,

(5) силан-модифицированный акриловый мономер и

(6) алкоксисилан.

2. Акриловый сополимер по п. 1, включающий, исходя из общего количества сополимера (100% мас.):

(1) от 5 до 15% мас. продукта реакции содержащего глицидильную группу соединения и (мет)акриловой кислоты,

(2) от 10 до 40% мас. содержащего ароматические группы мономера,

(3) от 30 до 65% мас. алкил-модифицированного акрилового мономера,

(4) от 1 до 10% мас. содержащего аминогруппу акрилового мономера,

(5) от 1 до 10% мас. силан-модифицированного акрилового мономера и

(6) от 1 до 10% мас. алкоксисилана.

3. Акриловый сополимер по п. 1, в котором массовое соотношение содержащего глицидильную группу соединения и (мет)акриловой кислоты составляет от 9:1 до 5:5.

4. Акриловый сополимер по п. 1, где акриловый мономер, содержащий аминогруппу, имеет молекулярную массу 50-250 и Tg от -20 до 330°С.

5. Акриловый сополимер по п. 1, в котором силан-модифицированный акриловый мономер имеет молекулярную массу 200-250 и Tg от -70 до 80°С.

6. Способ получения акрилового сополимера для электроосаждаемой краски, включающий:

(1) стадию взаимодействия содержащего глицидильную группу соединения с (мет)акриловой кислотой;

(2) стадию сополимеризации продукта реакции, полученного на стадии (1), с содержащим ароматические группы мономером, алкил-модифицированным акриловым мономером, содержащим аминогруппу акриловым мономером и силан-модифицированным акриловым мономером, и

(3) стадию взаимодействия продукта реакции, полученного на стадии (2), с алкоксисиланом.

| КРАСЯЩАЯ КОМПОЗИЦИЯ И СПОСОБ ФОРМИРОВАНИЯ ПОКРЫВНОЙ ПЛЕНКИ С ЕЕ ПРИМЕНЕНИЕМ | 2012 |

|

RU2566145C2 |

| КАТИОННЫЕ ЭЛЕКТРООСАЖДАЕМЫЕ ПОКРЫТИЯ, СОДЕРЖАЩИЕ КАНИФОЛЬ | 2008 |

|

RU2452752C2 |

| КОМПЕНСАТОР | 2008 |

|

RU2382274C1 |

Авторы

Даты

2019-11-12—Публикация

2016-12-29—Подача