Изобретение относится к устройству для обработки формованных изделий с, по меньшей мере, одной секцией обработки, в которое формованные изделия могут быть введены для обработки с помощью приводного устройства, причем приводное устройство содержит, по меньшей мере, две проходящих в направлении транспортировки силовых ветви, причем, по меньшей мере, одна силовая ветвь, предпочтительно, по меньшей мере, две силовых ветви, может/могут перемещаться в направлении транспортировки формованных изделий. В рамках изобретения под формованными изделиями понимают, в частности, объемные формованные детали, протяженность которых поперечно направлению транспортировки, как правило, больше, чем в направлении транспортировки. Протяженность формованных изделий может быть, однако, в основном, также одинаковой в направлении транспортировки и поперечно направлению транспортировки или быть в направлении транспортировки больше, чем поперечно направлению транспортировки. В случае формованных изделий речь идет, например, о емкостях, трубах или т.п. В рамках изобретения под обработкой понимают, в частности, обработку поверхностей формованных изделий и, прежде всего, термическую обработку этих поверхностей, а также нанесение покрытий, например, лакирование поверхностей формованных изделий.

Устройства обработки формованных изделий описанного выше типа в основном известны из практики. В этих известных устройствах предусмотрены, как правило, две проходящие в направлении транспортировки силовых ветви в форме ведущих цепей или транспортирующих цепей. К противоположным концам формованных изделий присоединены фиксирующие цапфы, которые, в свою очередь, соответственно присоединены через опорные детали к ведущим цепям. В случае формованных изделий речь идет, в частности, об имеющих главным образом цилиндрическую форму телах, образованных намотанным материалом, которые содержат на своих поверхностях намотанные, пропитанные жидким термореактивным полимерным материалом волокнистые тяжи. Секция обработки выполнена в качестве камеры отверждения обрабатывающей печи и/или секции нанесения покрытий, например, в качестве лакировальной установки. Формованные изделия направляют с помощью ведущих цепей через печь обработки для отверждения жидкого полимерного материала и/или через секцию нанесения покрытия для нанесения покрытия на уже возможно отвердевший полимерный материал. Фиксирующие цапфы формованных изделий соответственно присоединены с помощью вращающихся опор с опорными оболочками ведущих цепей, так что возможно вращение формованных изделий. Опорные оболочки зафиксированы на ведущих цепях или транспортирующих цепях. При этих известных устройствах обработки формованных изделий обе ведущих цепи расположены на заранее заданном фиксированном расстоянии друг от друга. Для обеспечения возможности обработки с помощью устройства формованных изделий с различными длинами возникает необходимость в использовании фиксирующих цапф с различной длиной. Это имеет недостаток, выраженный в необходимости иметь в распоряжении большое количество различных фиксирующих цапф. Далее, по причинам обеспечения стабильности невозможно использование фиксирующих цапф с любой длиной. Эти известные меры являются дорогостоящими или отнимают много времени и влияют на расходы.

Уже известно также смещение ведущих цепей или транспортирующих цепей по ширине поперечно направлению транспортировки для согласования устройства с формованными изделиями различной длины. Это обуславливает необходимость дорогостоящей регулировки. Кроме того, прежде чем удастся настроить установку путем регулирования силовой ветви по ширине на другую длину формованных изделий, через установку для обработки всегда необходимо пропустить партию формованных изделий. Таким образом, известные меры нуждаются в улучшении.

В соответствии с этим в основу изобретения положена техническая задача создания установки для обработки названного выше типа, которая позволяет транспортировать или обрабатывать формованные изделия с различными длинами и которая, тем не менее, отличается простотой и малыми расходами или затратами.

Для решения этой технической задачи изобретение предлагает устройство для обработки формованных изделий, в которое формованные изделия могут быть введены для обработки с помощью приводного устройства, причем приводное устройство содержит, по меньшей мере, одну проходящую в направлении транспортировки формованных изделий силовую ветвь, причем силовая ветвь - предпочтительно, по меньшей мере, две силовых ветви - может/могут перемещаться в направлении транспортировки формованных изделий,

причем предусмотрены, по меньшей мере, две фиксирующих цапфы, которые могут быть зафиксированы или зафиксированы на противоположных концах одного формованного изделия, причем, по меньшей мере, одна фиксирующая цапфа присоединена к силовой ветви - предпочтительно две фиксирующих цапфы соответственно присоединены к одной силовой ветви, - так что соответствующее формованное изделие можно перемещать или транспортировать в направлении транспортировки с помощью подвижной силовой ветви или с помощью подвижных силовых ветвей,

причем, по меньшей мере, одна или первая силовая ветвь содержит множество проходящих поперечно направлению транспортировки присоединительных элементов, причем соответствующая этой первой силовой ветви первая фиксирующая цапфа присоединена к, по меньшей мере, одному присоединительному элементу этой первой силовой ветви, причем длина L, по меньшей мере, одной части этих присоединительных элементов, предпочтительно всех присоединительных элементов

- соответствует, по меньшей мере, 30% длины lz участка цапфы первой фиксирующей цапфы, который проходит между формованным изделием или обращенным к первой силовой цепи концом формованного изделия и первой силовой ветвью,

и/или

- соответствует, по меньшей мере 10%, предпочтительно, по меньшей мере, 15% длины lF формованного изделия,

и/или

- составляет, по меньшей мере, 30 мм, предпочтительно, по меньшей мере, 35 мм.

В соответствии с одним вариантом исполнения формованные изделия выполнены поперечно их направлению транспортировки более длинными, нежели в направлении транспортировки. Удлинение формованных изделий может быть также одинаковым в направлении транспортировки и поперечно направлению транспортировки или удлинение в направлении транспортировки может быть больше, чем удлинение поперечно направлению транспортировки. Далее, в рамках изобретения предусмотрено, что продольная ось формованных изделий при их транспортировке через соответствующее изобретению устройство проходит поперечно или перпендикулярно направлению транспортировки. Целесообразным образом формованные изделия выполнены цилиндрическими или главным образом цилиндрическими или, по меньшей мере, выполнены в их центральной относительно их продольной оси зоне цилиндрическими или главным образом цилиндрическими. Предпочтительно формованные изделия выполнены в поперечном сечении круглыми или округлыми или овальными или в форме эллипса. В случае формованных изделий речь может идти о емкостях, таких как бутылки и т.п. или о трубах или подобных полых телах.

Силовые ветви выполнены рекомендуемым образом в качестве проходящих в направлении транспортировки линейных или главным образом линейных силовых ветвей. Целесообразным образом силовые ветви расположены параллельно или главным образом параллельно друг другу.

В рамках изобретения предусмотрено, что присоединительные элементы, по меньшей мере, одной силовой цепи или, по меньшей мере, двух или двух синхронно движущихся силовых ветвей перемещают в направлении транспортировки. Целесообразным образом в случае присоединительных элементов речь идет о линейных присоединительных элементах, причем эти линейные присоединительные элементы проходят поперечно направлению транспортировки и предпочтительно перпендикулярно направлению транспортировки или относительно первой силовой ветви. Целесообразным образом присоединительные элементы расположены в направлении транспортировки распределенными и на расстоянии друг от друга. Далее, в рамках изобретения предусмотрено, что длины L,  и

и  измеряют поперечно или перпендикулярно направлению транспортировки или в направлении продольной оси формованного изделия.

измеряют поперечно или перпендикулярно направлению транспортировки или в направлении продольной оси формованного изделия.

В соответствии с особо предпочтительной формой исполнения изобретения секция обработки выполнена в качестве камеры обработки или в качестве термической камеры обработки, в которые формованные изделия вводят для термической обработки. В соответствии с особо рекомендуемой формой исполнения камера обработки выполнена в качестве термической камеры отверждения для отверждения формованных изделий или поверхностей формованных изделий. Далее, в рамках изобретения предусмотрено, что формованные изделия обрабатывают в термических камерах обработки при повышенной температуре, в результате чего, в частности, возможно отверждение поверхностей или участков поверхностей формованных изделий. Целесообразным образом термическая камера обработки является составной частью конвейерной печи. В соответствии с одним вариантом исполнения изобретения секция обработки может также содержать, по меньшей мере, одну секцию нанесения покрытия, например, лакировальную секцию, или может быть выполнена в качестве секции нанесения покрытия, например, в качестве лакировальной секции. Секция нанесения покрытия или лакировальная секция может быть интегрирована в печь для обработки или подключена после печи для обработки. В рамках изобретения предусмотрено, что формованные изделия проводят через секцию нанесения покрытия, например, через лакировальную секцию, с помощью приводного устройства.

Особо хорошо зарекомендовавшая себя форма исполнения отличается тем, что в случае формованных изделий речь идет о телах, образованных намотанным материалом, которые, по меньшей мере, на поверхности формованного изделия содержат намотанные, пропитанные жидкой средой волокна или волокнистые тяжи, в частности, пропитанные жидким термореактивным полимерным материалом волокна или волокнистые тяжи. В рамках изобретения предусмотрено, что в секции обработки или в термической камере обработки происходит отверждение жидкой среды или жидкого термореактивного полимерного материала. В случае намотанных волокон или волокнистых тяжей речь идет предпочтительно об углеродных волокнах, стекловолокне, арамидных волокнах и/или полимерных волокнах. В основном возможно, однако, использование других типов волокон. В соответствии с одним вариантом исполнения пропитанные волокна или пропитанные волокнистые тяжи намотаны на формованную подложку из пластмассы и/или металла.

В рамках изобретения предусмотрено устройство приведения во вращение для вращения формованных изделий вокруг их продольной оси, и что, по меньшей мере, одна фиксирующая цапфа, предпочтительно, по меньшей мере, две или обе фиксирующих цапфы, присоединена/присоединены через, по меньшей мере, одну вращающуюся опору, предпочтительно укреплена/укреплены соответственно в, по меньшей мере, одной поворотной опоре, и что, по меньшей мере, одна или, по меньшей мере, первая фиксирующая цапфа присоединена через, по меньшей мере, одну вращающуюся опору к, по меньшей мере, одному присоединительному элементу первой силовой цепи. Поворотные опоры обеспечивают возможность вращения или поворота фиксирующих цапф и присоединенных к ним формованных изделий. Целесообразным образом одна фиксирующая цапфа присоединена через поворотную опору к одной силовой цепи, предпочтительно ко второй силовой ветви и рекомендуемым образом присоединена к этой силовой цепи с помощью еще описанного ниже опорного элемента. Предпочтительно другая фиксирующая цапфа или первая фиксирующая цапфа присоединена через поворотную опору, целесообразным образом с помощью присоединительного корпуса, который еще будет описан ниже, к, по меньшей мере, одному присоединительному элементу первой силовой ветви. Предусмотренное в соответствии с рекомендацией вращение формованных изделий служит, в частности, для предотвращения падения капель и для равномерного распределения предусмотренной на поверхности формованного изделия жидкой среды или предусмотренного там жидкого полимерного материала.

В соответствии с хорошо зарекомендовавшей себя формой исполнения изобретения устройство приведения во вращение выполнено в виде проходящей в направлении транспортировки ветви вращения, причем одна фиксирующая цапфа взаимодействует с ветвью вращения для вращения формованного изделия. Предпочтительно ветвь вращения выполнена в качестве цепи вращения и/или зубчатой рейки вращения и соответствующая устройству приведения во вращение фиксирующая цапфа находится в зацеплении, по меньшей мере, одним укрепленным на фиксирующей цапфе малым зубчатым колесом с ветвью вращения. Рекомендовано стационарное расположение ветви вращения. В основном было бы возможным перемещение ветви вращения, однако, также против направления транспортировки или в направлении транспортировки.

В рамках изобретения предусмотрено, что каждому из обоих концов или торцевых концов подлежащих транспортировке формованных изделий соответствует, по меньшей мере, одна силовая ветвь. Далее, в рамках изобретения предусмотрено, что первая фиксирующая цапфа формованного изделия независимо от длины lF формованного изделия присоединена к, по меньшей мере, одному присоединительному элементу первой силовой ветви, а вторая фиксирующая цапфа присоединена ко второй силовой ветви.

Одна предпочтительная форма исполнения изобретения отличается тем, что первая фиксирующая цапфа через, по меньшей мере, один присоединительный корпус присоединена к, по меньшей мере, одному присоединительному элементу, предпочтительно к, по меньшей мере, двум присоединительным элементам первой силовой ветви. При этом присоединительный корпус содержит целесообразным образом, по меньшей мере, одну вращающуюся опору для первой фиксирующей цапфы, за счет чего достигают вращения фиксирующей цапфы или формованного изделия. Рекомендуемым образом присоединительный корпус опирается исключительно, по меньшей мере, на один присоединительный элемент, предпочтительно на, по меньшей мере, два присоединительных элемента. Один вариант исполнения отличается тем, что присоединительный корпус может перемещаться в продольном направлении первой фиксирующей цапфы и предпочтительно может быть укреплен в различных позициях, расположенных вдоль фиксирующей цапфы. При описанной здесь стороне присоединения соответствующего изобретению устройства речь идет о стороне плавающей опоры, в то время как расположенная напротив сторона формованного изделия целесообразным образом выполнена в качестве стороны неподвижной опоры. На стороне неподвижной опоры на второй силовой ветви укреплены описанные ниже приемные элементы для поворотной опоры второй фиксирующей цапфы (неподвижная опора).

В рамках изобретения предусмотрено, что присоединительные элементы выполнены как присоединительные элементы, которые проходят линейно и поперечно направлению транспортировки. Предпочтительно присоединительные элементы выполнены в качестве присоединительных штанг или рекомендуемым образом в качестве присоединительных штанг, проходящих поперечно и предпочтительно перпендикулярно направлению транспортировки. Далее, в рамках изобретения предусмотрено, что присоединительные элементы или присоединительные штанги расположены в направлении транспортировки на расстоянии друг от друга и ориентированы относительно друг друга предпочтительно параллельно или главным образом параллельно. Рекомендована такая настройка расстояния друг от друга присоединительных элементов или присоединительных штанг в направлении транспортировки, что предусмотренный на первой фиксирующей цапфе присоединительный корпус входит в прилегание с, по меньшей мере, двумя присоединительными элементами или присоединительными штангами. В основном формованный корпус или присоединительный корпус может, однако, прилегать исключительно к одному присоединительному элементу или одной присоединительной штанге. При этом присоединительный элемент или присоединительная штанга может быть выполнена, например, в качестве открытой вверх U-образной присоединительной штанги. Предпочтительно присоединительный корпус прилегает исключительно к присоединительным элементам или присоединительным штангам и не предусмотрено никаких других мер крепления для фиксации присоединительного корпуса на присоединительных элементах.

В соответствии с одной формой исполнения изобретения удлинение присоединительного корпуса поперечно присоединительным элементам больше или отчетливо больше, чем удлинение присоединительного корпуса в продольном направлении присоединительных элементов или присоединительных штанг. Целесообразным образом это удлинение поперечно присоединительным элементам или присоединительным штангам, по меньшей мере, в два раза, предпочтительно три раза и предпочтительно, по меньшей мере, в четыре раза больше удлинения присоединительного корпуса в продольном направлении присоединительных элементов или присоединительных штанг. Особо рекомендуемая форма исполнения изобретения отличается тем, что присоединительный корпус выполнен в качестве присоединительного корпуса с формой диска или пластины. При этом удлинение имеющего форму диска или пластины присоединительного корпуса поперечно присоединительным элементам или присоединительным штангам определено предпочтительно таким образом, что присоединительный корпус прилегает к одному присоединительному элементу или предпочтительно двум присоединительным элементам или присоединительным штангам. Прилегание присоединительного корпуса происходит при этом целесообразным образом его краем диска или краем пластины к присоединительным элементам или присоединительным штангам. В соответствии с одним вариантом исполнения имеющий форму диска или пластины присоединительный корпус при рассмотрении сверху выполнен круглым, предпочтительно округлым или овальным. В основном возможны, однако, также и другие исполнения присоединительного корпуса. При круглом исполнении имеющего форму диска или пластины присоединительного корпуса одна часть присоединительного корпуса целесообразным образом проходит между двумя присоединительными элементами или присоединительными штангами или проходит насквозь вниз. Далее, в рамках изобретения предусмотрено, что вращающаяся опора для первой фиксирующей цапфы расположена в центре или приблизительно в центре имеющего форму диска или пластины присоединительного корпуса, так что первая фиксирующая цапфа проходит через центр или приблизительно через центр имеющего форму диска или пластины присоединительного корпуса.

Предпочтительно толщина d присоединительного корпуса поперечно направлению транспортировки или в продольном направлении присоединительного элемента составляет максимально 25%, предпочтительно максимально 20% или весьма предпочтительно максимально 15%, а также особо предпочтительно максимально 10% длины L присоединительных элементов или присоединительных штанг.

В рамках изобретения предусмотрено, что вторая фиксирующая цапфа формованного изделия принята в или на зафиксированной на второй силовой ветви опорной детали или, по меньшей мере, одной зафиксированной на второй силовой ветви опорной детали. При этом вторая фиксирующая цапфа принята предпочтительно через, по меньшей мере, одну вращающуюся опору на опорной детали или в опорной детали. Целесообразным образом множество опорных деталей позиционированы вдоль второй силовой ветви и предпочтительно соответственно зафиксированы на второй силовой ветви. Таким образом, в соответствии с рекомендованной формой исполнения изобретения опорные детали стационарно расположены на второй силовой цепи (стационарная опора). Особо рекомендуемая форма исполнения отличается тем, что опорные детали выполнены в качестве опорных оболочек и что принимающая вторую фиксирующую цапфу поворотная опора принята такой опорной оболочкой.

В рамках изобретения предусмотрено, что, по меньшей мере, одна силовая ветвь соответствующего изобретению устройства выполнена в качестве бесконечной вращающейся силовой ветви и что в особо предпочтительном случае все силовые ветви выполнены в качестве бесконечных вращающихся силовых ветвей. В соответствии с рекомендуемой формой исполнения выполнена, по меньшей мере, одна силовая ветвь и предпочтительно, по меньшей мере, две силовых ветви устройства выполнены в качестве ведущей цепи (ведущих цепей). Такая ведущая цепь выполнена при этом целесообразным образом в качестве бесконечной вращающейся цепи. В рамках изобретения предусмотрено, что ведущая цепь содержит звенья цепи или пластины цепи, которые соединены между собой с помощью цепных валиков или роликов цепи. Целесообразным образом привод ведущей цепи осуществляют соответственно с помощью, по меньшей мере, одного малого зубчатого колеса или т.п.

В соответствии с первой предпочтительной формой исполнения изобретения присоединительные элементы соединяют расположенную на одной стороне формованного изделия первую силовую ветвь, предпочтительно первую ведущую цепь, с расположенной на другой стороне формованного изделия второй силовой ветвью, предпочтительно со второй ведущей цепью. При этом присоединительные элементы выполнены предпочтительно в качестве присоединительных штанг. При такой первой форме исполнения изобретения присоединительные элементы проходят, тем самым, на протяжении общей длины формованных изделий. Рекомендуется расположение присоединительных элементов или присоединительных штанг в направлении транспортировки на расстоянии друг от друга. Целесообразным образом обе соединенные с помощью присоединительных элементов или присоединительных штанг силовые ветви расположены параллельно или главным образом параллельно друг другу. В соответствии с одной рекомендуемой формой исполнения присоединительные элементы или присоединительные штанги этого варианта исполнения выполнены в качестве удлиненных цепных валиков или роликов цепи, которые соединяют между собой обе эти силовых цепи. Целесообразным образом присоединительные элементы или присоединительные штанги приводят в движение в направлении транспортировки с помощью присоединенных к ним и синхронно движущихся силовых цепей или ведущих цепей. При этой первой форме исполнения изобретения длина L, по меньшей мере, одной части присоединительных элементов, предпочтительно всех присоединительных элементов, больше длины  участка первой фиксирующей цапфы между формованным изделием и первой силовой цепью. Предпочтительно эта длина L присоединительных элементов или присоединительных штанг составляет, по меньшей мере, 1,5-кратную, предпочтительно, по меньшей мере, 2-кратную и особо предпочтительно, по меньшей мере, 2,5-кратную величину длины

участка первой фиксирующей цапфы между формованным изделием и первой силовой цепью. Предпочтительно эта длина L присоединительных элементов или присоединительных штанг составляет, по меньшей мере, 1,5-кратную, предпочтительно, по меньшей мере, 2-кратную и особо предпочтительно, по меньшей мере, 2,5-кратную величину длины  участка первой фиксирующей цапфы между формованным изделием и первой силовой цепью. Далее, при этой первой форме исполнения изобретения длина L присоединительных элементов или присоединительных штанг рекомендуемым образом больше длины

участка первой фиксирующей цапфы между формованным изделием и первой силовой цепью. Далее, при этой первой форме исполнения изобретения длина L присоединительных элементов или присоединительных штанг рекомендуемым образом больше длины  формованного изделия и составляет предпочтительно, по меньшей мере, 1,2-кратную, предпочтительно, по меньшей мере, 1,3-кратную и особо предпочтительно, по меньшей мере, 1,5-кратную величину длины

формованного изделия и составляет предпочтительно, по меньшей мере, 1,2-кратную, предпочтительно, по меньшей мере, 1,3-кратную и особо предпочтительно, по меньшей мере, 1,5-кратную величину длины  формованного изделия. Далее, рекомендовано, что при этой первой форме исполнения изобретения длина L присоединительных элементов или присоединительных штанг составляет, по меньшей мере, 150 мм, предпочтительно, по меньшей мере, 200 мм и особо предпочтительно, по меньшей мере, 250 мм. Особая форма исполнения изобретения отличается тем, что длина L присоединительных элементов или присоединительных штанг составляет от 150 мм до 1000 мм, рекомендуемым образом от 150 мм до 750 мм и особо предпочтительно от 150 мм до 500 мм.

формованного изделия. Далее, рекомендовано, что при этой первой форме исполнения изобретения длина L присоединительных элементов или присоединительных штанг составляет, по меньшей мере, 150 мм, предпочтительно, по меньшей мере, 200 мм и особо предпочтительно, по меньшей мере, 250 мм. Особая форма исполнения изобретения отличается тем, что длина L присоединительных элементов или присоединительных штанг составляет от 150 мм до 1000 мм, рекомендуемым образом от 150 мм до 750 мм и особо предпочтительно от 150 мм до 500 мм.

Вторая форма исполнения изобретения отличается тем, что на одной стороне формованных изделий рядом с первой силовой ветвью, предпочтительно рядом с первой ведущей цепью, расположена, предпочтительно следующая или третья ведущая цепь, которая проходит в направлении транспортировки. При этом в рамках изобретения предусмотрено, что первая силовая ветвь и следующая или третья силовая ветвь соединены между собой с помощью присоединительных элементов, предпочтительно в форме присоединительных штанг. Далее, в рамках изобретения предусмотрено, что первая силовая ветвь и следующая или третья силовая ветвь расположены параллельно или главным образом параллельно друг другу. В соответствии с одним вариантом исполнения изобретения обе силовых ветви выполнены в качестве ведущих цепей и рекомендованным образом обе этих ведущих цепи соединены между собой с помощью их, так сказать, удлиненных цепных валиков или роликов цепи. В принципе агрегат из первой и третьей силовых ветвей может быть расположен на той же высоте, что и вторая силовая ветвь. В соответствии с одним вариантом исполнения изобретения агрегат может быть расположен, однако, относительно второй силовой ветви также на различной высоте или на различной вертикальной высоте. В рамках изобретения предусмотрено, что при этой второй форме исполнения длина L присоединительных элементов или присоединительных штанг, которые соединяют между собой первую и третью силовую ветви, меньше длины  расположенного между формованным изделием и первой силовой ветвью участка первой фиксирующей цапфы. При этом длину

расположенного между формованным изделием и первой силовой ветвью участка первой фиксирующей цапфы. При этом длину  этого участка цапфы измеряют между формованным изделием или концом формованного изделия и первой силовой ветвью, выполненной в качестве внешней силовой ветви. Целесообразным образом длина L составляет, по меньшей мере 35%, предпочтительно, по меньшей мере, 40% и в соответствии с одним вариантом исполнения, по меньшей мере, 50% длины

этого участка цапфы измеряют между формованным изделием или концом формованного изделия и первой силовой ветвью, выполненной в качестве внешней силовой ветви. Целесообразным образом длина L составляет, по меньшей мере 35%, предпочтительно, по меньшей мере, 40% и в соответствии с одним вариантом исполнения, по меньшей мере, 50% длины  названного участка цапфы.

названного участка цапфы.

Третья предпочтительная форма исполнения изобретения отличается тем, что первая силовая ветвь, предпочтительно первая ведущая цепь, содержит, по меньшей мере, две или две проходящих в направлении транспортировки частичных силовых ветви, предпочтительно частичных ведущих цепи, причем обе частичных силовых ветви соединены между собой или зафиксированы относительно друг друга с помощью присоединительных элементов, предпочтительно в форме присоединительных штанг. При этом в рамках изобретения предусмотрено, что одна частичная силовая ветвь или одна частичная ведущая цепь образована расположенными одно за другим звеньями цепи или пластинами цепи одной стороны ведущей цепи, а другая частичная силовая ветвь образована расположенными одно за другим звеньями цепи или пластинами цепи второй стороны ведущей цепи, и что обе частичных ведущих цепи соединены между собой с помощью цепных валиков или роликов цепи. Здесь цепные валики или ролики цепи образуют, таким образом, присоединительные элементы или присоединительные штанги. Агрегат из обеих, соединенных между собой с помощью присоединительных элементов силовых ветвей может быть расположен на той же высоте, что и вторая силовая ветвь. В основном вторая силовая ветвь может быть, однако, позиционирована на различной высоте или на различной вертикальной высоте. Длина L присоединительных элементов или выполненных в качестве цепных валиков/роликов цепи присоединительных элементов составляет предпочтительно 0,8-4-кратную величину длины  участка первой фиксирующей цапфы между формованным изделием и первой силовой ветвью. Рекомендуемым образом длина L присоединительных элементов составляет, по меньшей мере, 10%, предпочтительно, по меньшей мере, 15% и особо предпочтительно, по меньшей мере 20% длины

участка первой фиксирующей цапфы между формованным изделием и первой силовой ветвью. Рекомендуемым образом длина L присоединительных элементов составляет, по меньшей мере, 10%, предпочтительно, по меньшей мере, 15% и особо предпочтительно, по меньшей мере 20% длины  формованного изделия.

формованного изделия.

В рамках изобретения предусмотрено, что фиксирующие цапфы или обе фиксирующие цапфы зафиксированы с прочностью на скручивание на формованном изделии и предпочтительно соответственно ввинчены в формованное изделие. При этом фиксирующие цапфы могут находиться на одной прямой с продольной осью формованного изделия. Расположение фиксирующих цапф относительно друг друга и/или продольной оси формованного изделия на одной прямой не является, однако, обязательно необходимым в рамках соответствующего изобретению исполнения.

В основу изобретения положено знание того, что с помощью соответствующего изобретению устройства обработки формованных изделий возможна несложная и недорогая обработка формованных изделий с различной длиной или с различными размерами и, в частности, их отверждение в камере отверждения. При этом устройство можно быстро и несложно эксплуатировать с различными формованными изделиями с различными размерами и не требуется дорогостоящих мер по регулировке или замене по размеру для компонентов по сравнению с уровнем техники. В основном возможно использование одинаковых фиксирующих цапф для формованных изделий различной длины или их фиксация в формованных изделиях. Несмотря на это возможно функционально надежное введение различных формованных изделий в секцию обработки или их транспортировка через секцию обработки. Следует также подчеркнуть, что соответствующее изобретению устройство может быть реализовано с использованием несложных и недорогих средств и что устройство в целом имеет несложную конструкцию. Таким образом также может быть достигнута возможность простого и недорогого осуществления мер по техническому обслуживанию и ремонту. Изобретение поясняется ниже более подробно на основании чертежа, показывающего исключительно один пример исполнения. Фигуры показывают в схематическом изображении:

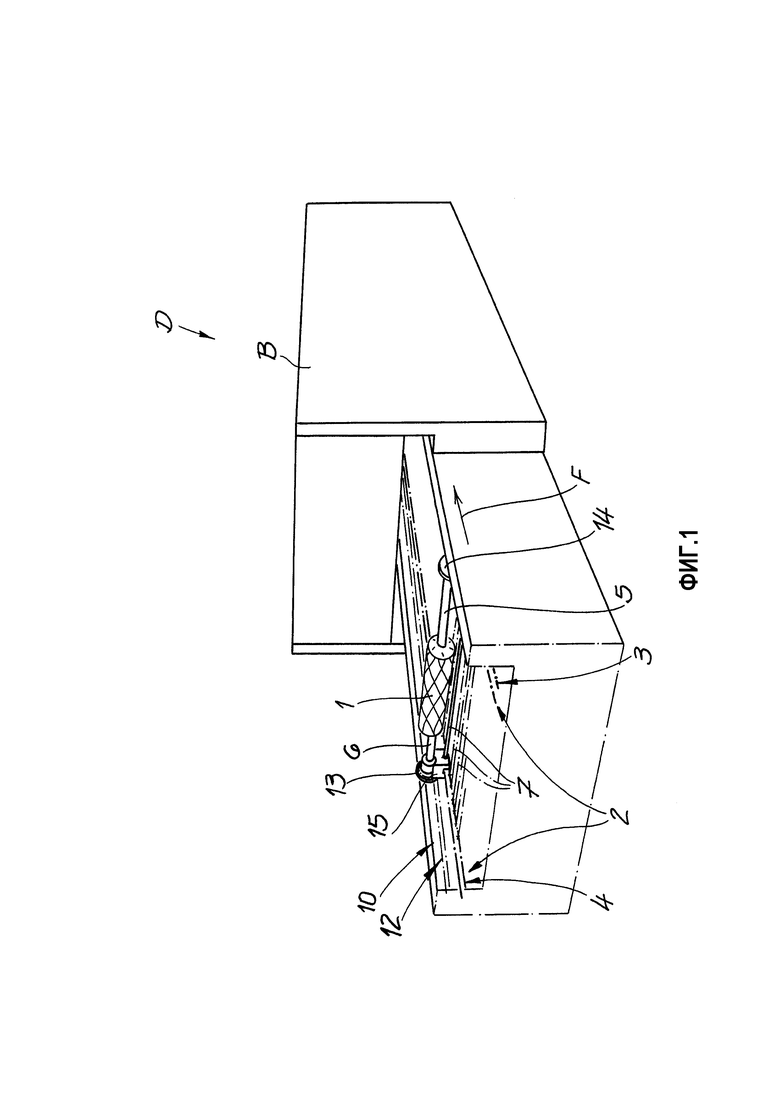

Фиг. 1 показывает перспективное изображение соответствующего устройства для обработки формованных тел,

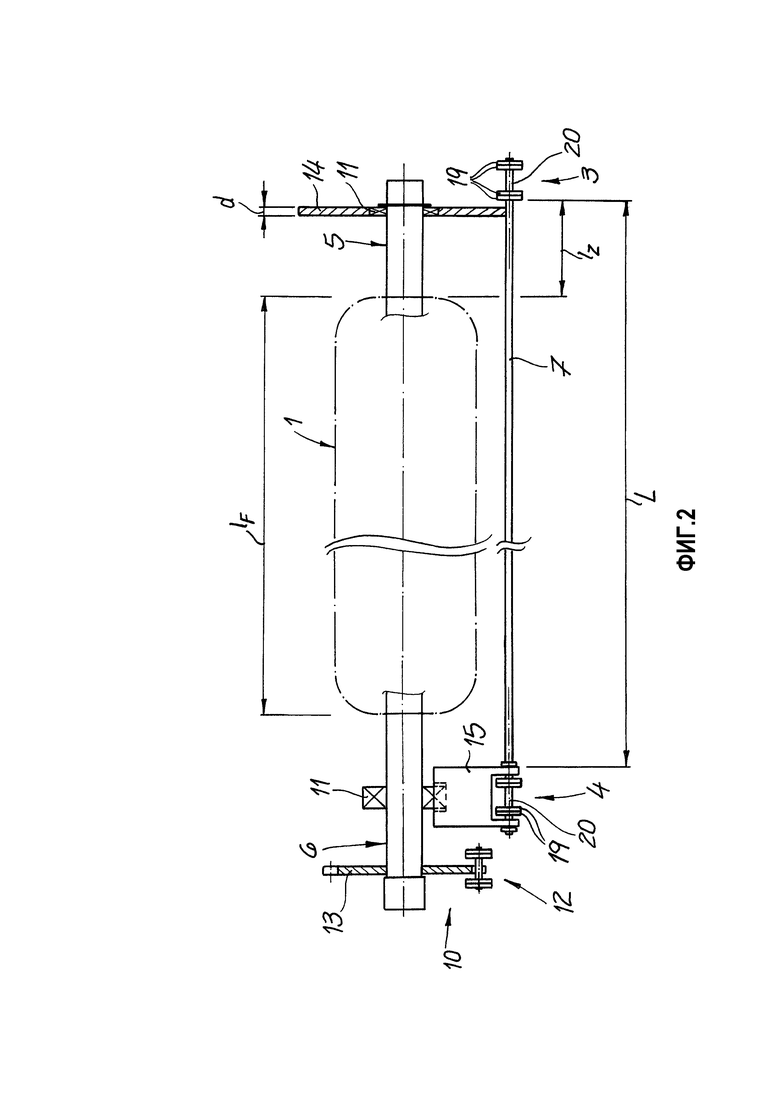

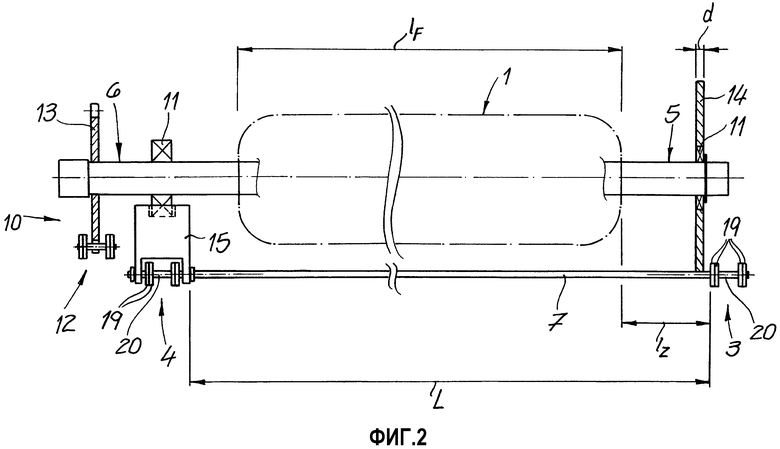

Фиг. 2 показывает сечение через первую форму исполнения предмета по фиг. 1,

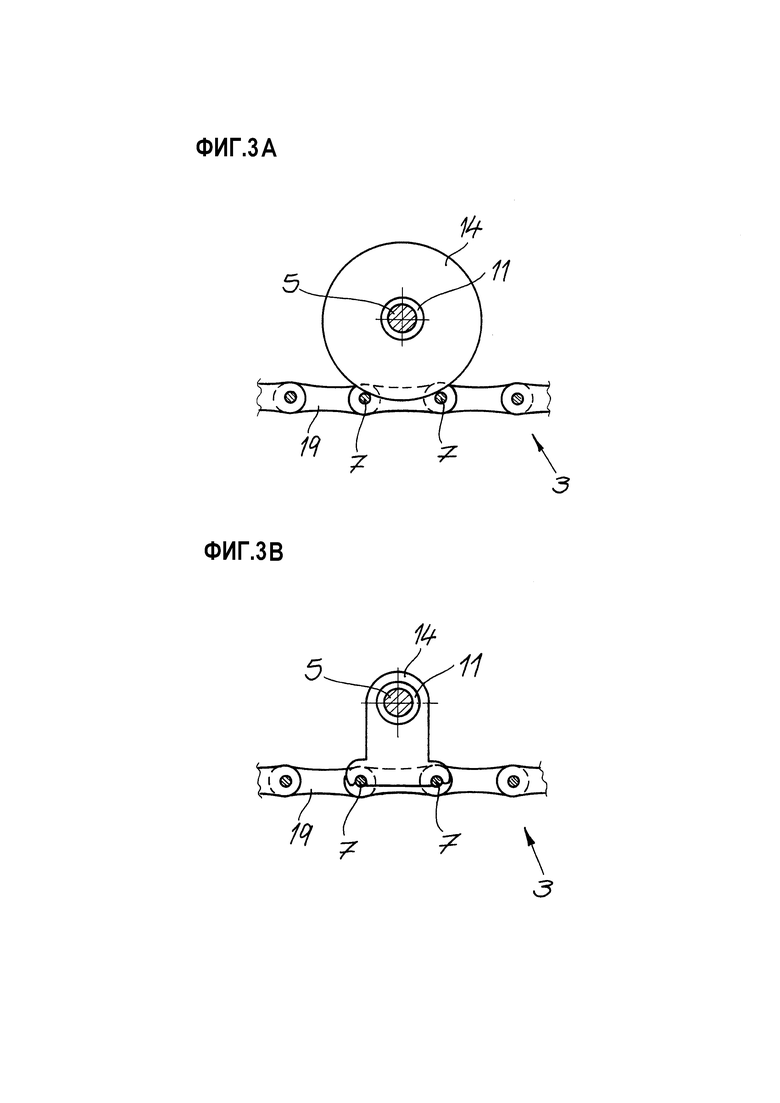

Фиг. 3а, 3b показывают фрагмент сечения из фиг. 2,

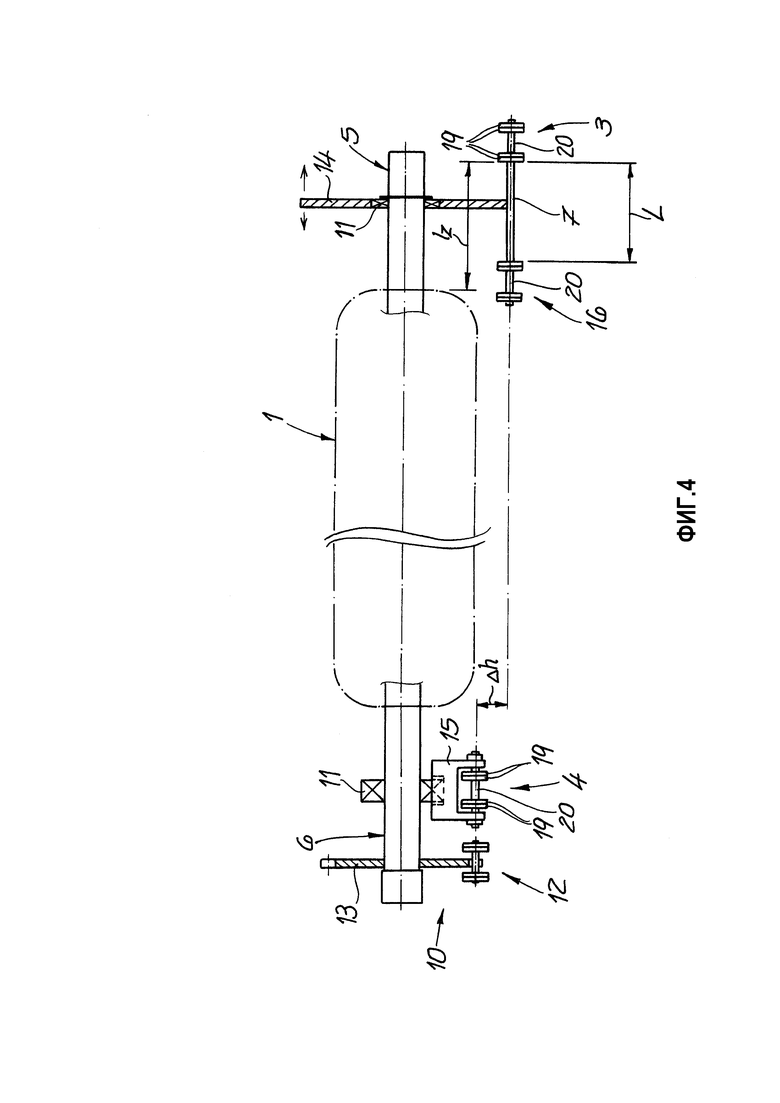

Фиг. 4 показывает предмет в соответствии с фиг. 2 во второй форме исполнения,

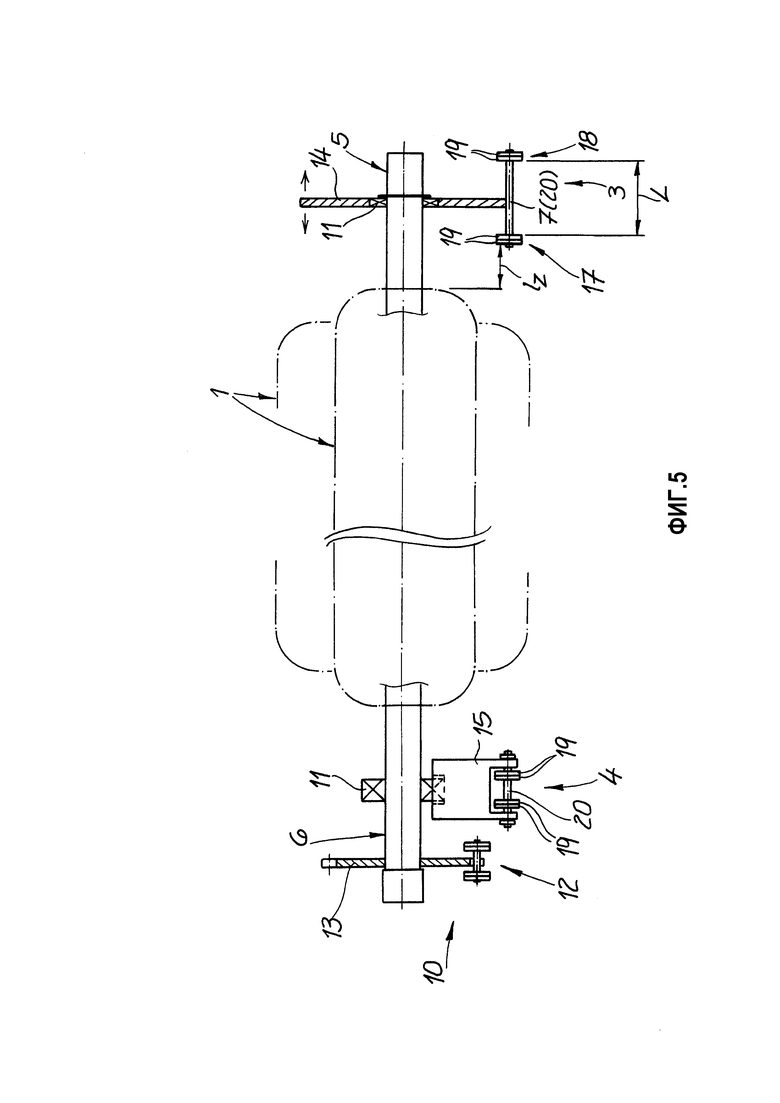

Фиг. 5 показывает предмет по фиг. 2 в третьей форме исполнения,

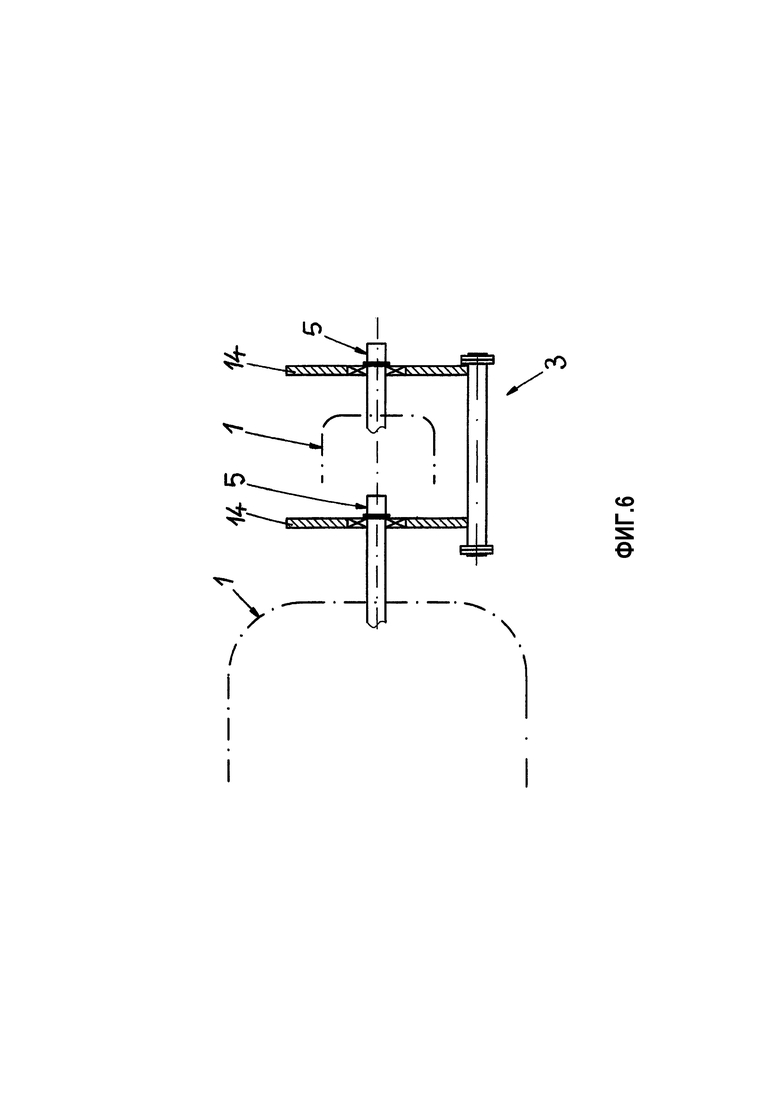

Фиг. 6 показывает фрагмент из фиг. 5 и

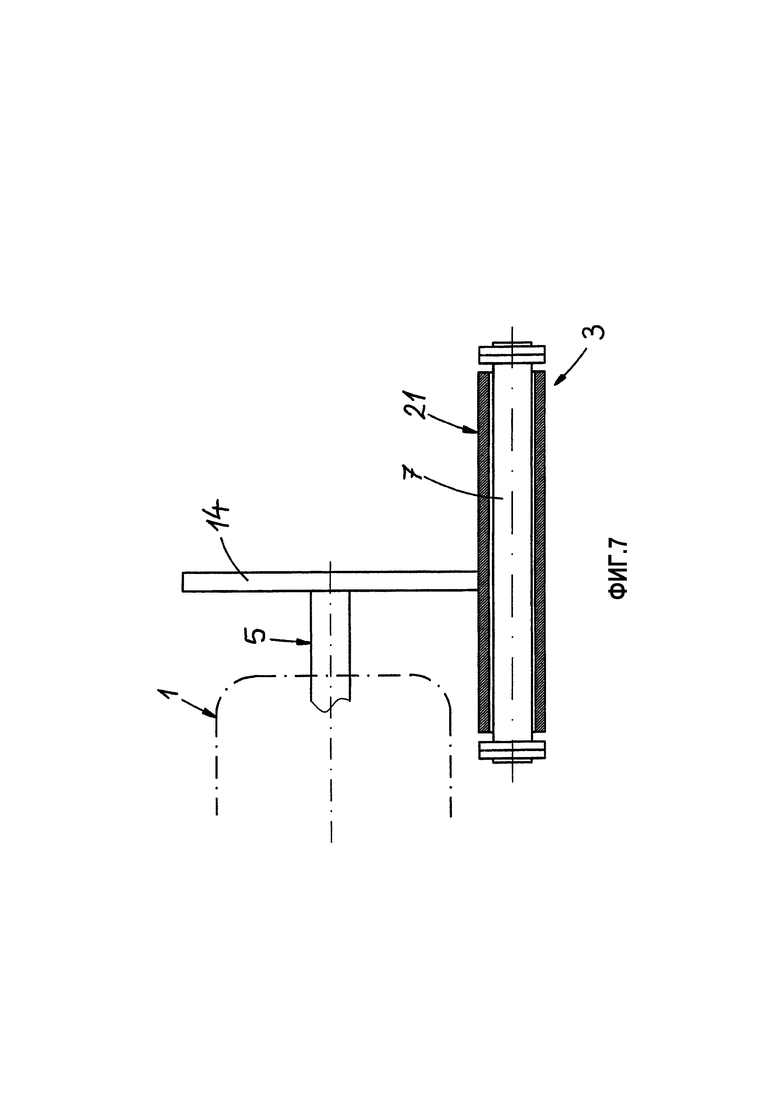

Фиг. 7 показывает фрагмент из фиг. 5 в другом варианте исполнения.

Фигуры показывают соответствующее изобретению устройство для обработки формованных тел с, по меньшей мере, одной секцией обработки, в которое с помощью приводного устройства 2 могут быть введены с целью обработки формованные изделия 1. В примере исполнения в соответствии с фигурами формованные изделия 1 пропускают или транспортируют через термическую камеру В для обработки конвейерной печати D. В случае формованных изделий 1 речь идет о телах, образованных намотанным материалом, которые содержат на своей поверхности тела, образованные намотанным материалом, намотанные, пропитанные жидким термореактивным полимерным материалом волокнистые тяжи. В термической камере В для обработки эти формованные изделия 1 или тела, образованные намотанным материалом подвергают воздействию высоких температур, в результате чего происходит отверждение формованных изделий 1 или поверхностей формованных изделий 1. В случае тел, образованных намотанным материалом, речь идет об относительно чувствительных формованных изделиях 1, так что здесь транспортировку и отверждение необходимо производить с функциональной надежностью и точностью.

Приводное устройство 2 для транспортировки формованных изделий 1 через термическую камеру В для обработки содержит во всех примерах исполнений в соответствии с фигурами две или, по меньшей мере, две проходящих в направлении F транспортировки формованных изделий 1 силовых ветви 3, 4, которые в примере исполнения выполнены в качестве ведущих цепей. С помощью этих выполненных в качестве ведущих цепей силовых ветвей 3, 4 формованные изделия 1 можно перемещать в направлении F транспортировки через термическую камеру В для обработки конвейерной печати D. К каждому подлежащему транспортировке формованному изделию 1 присоединены все фиксирующих цапфы 5, 6, которые в примере исполнения ввинчены с прочностью на скручивание в формованные изделия 1. Эти фиксирующие цапфы 5, 6 формованных изделий 1 соответственно присоединены к одной ведущей цепи или одной силовой ветви 3, 4, так что возможна транспортировка соответствующих формованных изделий 1 с помощью синхронно движущихся силовых ветвей 3, 4 в направлении F транспортировки. В соответствии с изобретением первая силовая ветвь 3 или первая ведущая цепь содержит множество присоединительных элементов 7, которые проходят поперечно - перпендикулярно в примере исполнения - направлению F транспортировки. Соответствующая первой силовой ветви 3 первая фиксирующая цапфа 5 присоединена в примере исполнения соответственно к двум присоединительным элементам 7 первой силовой ветви 3. Присоединительные элементы 7 выполнены в примере исполнения предпочтительно в качестве присоединительных штанг, проходящих поперечно или перпендикулярно направлению F транспортировки.

В рамках изобретения предусмотрено, что длина L присоединительных элементов соответствует, по меньшей мере, 20% длины  участка первой фиксирующей цапфы 5, который проходит между формованным изделием 1 или обращенным к первой силовой ветви 3 концом формованного изделия 1 и первой силовой ветвью 3, и/или эта длина L соответствует, по меньшей мере, 10%, предпочтительно, по меньшей мере, 15% длины

участка первой фиксирующей цапфы 5, который проходит между формованным изделием 1 или обращенным к первой силовой ветви 3 концом формованного изделия 1 и первой силовой ветвью 3, и/или эта длина L соответствует, по меньшей мере, 10%, предпочтительно, по меньшей мере, 15% длины  формованного изделия 1 и/или длина L составляет, по меньшей мере, 30 мм, предпочтительно, по меньшей мере, 35 мм.

формованного изделия 1 и/или длина L составляет, по меньшей мере, 30 мм, предпочтительно, по меньшей мере, 35 мм.

В рамках изобретения предусмотрено, что формованные изделия 1 проводят через термическую камеру В обработки конвейерной печи D вращающимися. За счет этого, с одной стороны, должно быть предотвращено падение капель жидкого термореактивного полимерного материала и, с другой стороны, достигнуто равномерное распределение этого жидкого термореактивного полимерного материала. Для этого соответствующее изобретению устройство содержит предпочтительно устройство 10 для приведения во вращение для вращения формованных изделий 1 вокруг их продольной оси. Для этого обе фиксирующих цапфы 5, 6 соответственно укреплены во вращающейся опоре 11. Первая фиксирующая цапфа 5 целесообразным образом и в примере исполнения присоединена через такую вращающуюся опору 11 к присоединительным элементам 7. В соответствии с рекомендуемой формой исполнения и в примере исполнения устройство 10 приведения во вращение выполнено в виде проходящей в направлении F транспортировки ветви 12 вращения, причем эта ветвь 12 вращения предпочтительно и в примере исполнения выполнена в качестве вращающейся цепи. Предпочтительно и в примере исполнения для приведения формованного изделия 1 во вращение происходит взаимодействие между второй фиксирующей цапфой 6 и вращающейся цепью, причем вторая фиксирующая цапфа 6 входит в зацепление укрепленным на этой фиксирующей цапфе 6 малым зубчатым колесом 13 с вращающейся цепью. Предпочтительно и в примере исполнения ветвь 12 вращения или вращающаяся цепь выполнена стационарно и, следовательно, не движется в направлении F транспортировки или против него.

Фигуры показывают, что каждому из обоих концов формованных изделий соответствует или противолежит силовая ветвь 3, 4. Как уже было указано выше, в примере исполнения первая фиксирующая цапфа 5 формованного изделия 1 присоединена к присоединительным элемента 7 первой ведущей цепи или первой приводной ветви 3. Вторая фиксирующая цапфа 6 формованного изделия 1 в примере исполнения присоединена ко второй ведущей цепи или ко второй силовой ветви 4. Рекомендуемым образом и в примере исполнения первая фиксирующая цапфа 5 присоединена с помощью содержащего вращающуюся опору 11 для первой фиксирующей цапфы 5 присоединительного корпуса 14 к присоединительным элементам 7 или к присоединительным штангам первой силовой ветви 3. Предпочтительно и в примере исполнения присоединительный корпус 14 опирается исключительно о две присоединительных штанги. Присоединительный корпус 14 с первой фиксирующей цапфой 5 и присоединенным к ней формованным изделием 1 может, таким образом, перемещаться главным образом поперечно направлению F транспортировки. Поскольку в случае этой стороны присоединения формованного изделия 1 речь идет как бы о стороне плавающей опоры.

Предпочтительно и в примере исполнения присоединительный корпус 14 выполнен в качестве имеющего форму диска присоединительного корпуса 14 и, таким образом, его удлинение поперечно присоединительным штангам отчетливо больше, чем в продольном направлении присоединительных штанг. В примере исполнения имеющий форму диска присоединительный корпус 14 опирается своим краем диска о две присоединительных штанги или присоединительных элемента 7. Фиг. 3а показывает вариант исполнения имеющего форму диска присоединительного корпуса 14. В данном случае этот имеющий форму диска присоединительный корпус 14 выполнен округлым. Фиг. 3b показывает другую форму исполнения имеющего форму диска присоединительного корпуса 14. В обоих случаях вращающаяся опора 11 расположена в имеющем форму диска присоединительном корпусе 14 и первая фиксирующая цапфа 5 проходит через эту вращающуюся опору, так что возможно вращение первой фиксирующей цапфы 5 или присоединенного к ней формованного тела 1 относительно присоединительного корпуса 14.

Целесообразным образом и в примере исполнения вторая фиксирующая цапфа 6 формованного изделия 1 опирается с помощью вращающейся опоры 11 о приемный элемент 15, зафиксированный на второй ведущей цепи или второй силовой ветви. Такой приемный элемент 15 выполнен в примере исполнения в качестве приемной оболочки. Множество таких приемных элементов 15 или приемных оболочек позиционировано вдоль второй ведущей цепи и соответственно зафиксировано на этой второй ведущей цепи или на второй силовой ветви 4. Поскольку в случае этой стороны присоединения формованного изделия 1 речь идет как бы о стороне неподвижной опоры.

Рекомендуемым образом и в примере исполнения силовые ветви 3, 4 выполнены в качестве вращающихся бесконечных ведущих цепей. В рамках изобретения предусмотрено, что в случае ведущих цепей звенья 19 цепи или пластины цепи обычным образом соединены между собой с помощью цепных валиков 20 или роликов цепи. Привод бесконечных ведущих цепей производят целесообразным образом с помощью малого зубчатого колеса или т.п.

Фиг. 2 показывает первую форму исполнения соответствующего изобретению устройства. В данном случае выполненные в качестве присоединительных штанг присоединительные элементы 7 соединяют первую ведущую цепь или первую силовую ветвь 3 со второй ведущей цепью или второй силовой ветвью 4. Тем самым присоединительные элементы 7 или присоединительные штанги проходят на протяжении всего расстояния между обеими силовыми ветвями 3, 4 и, следовательно, также на протяжении всей длины lF формованного изделия 1. При этом присоединительные штанги расположены на расстоянии друг от друга одна за другой в направлении F транспортировки. При такой форме исполнения присоединительные элементы 7 или присоединительные штанги могут быть выполнены в качестве удлиненных цепных валиков обеих ведущих цепей или силовых ветвей 3, 4. В рамках изобретения предусмотрено, что присоединительные элементы 7 или присоединительные штанги перемещаются в направлении F транспортировки вместе с обеими ведущими цепями, синхронно движущимися в направлении F транспортировки. Из фиг. 2 видно, что при этой форме исполнения длина L присоединительных элементов 7 или присоединительных штанг предпочтительно больше или отчетливо больше длины  участка первой фиксирующей цапфы 5 между формованным изделием и первой силовой ветвью 3. Предпочтительно эта длина L, по меньшей мере, в два раза больше длины

участка первой фиксирующей цапфы 5 между формованным изделием и первой силовой ветвью 3. Предпочтительно эта длина L, по меньшей мере, в два раза больше длины  участка первой фиксирующей цапфы. В остальном и в последующем длину L присоединительных элементов измеряют целесообразным образом между внутренними звеньями или звеньями цепи участвующих силовых ветвей 3, 4, 16. Это становится ясным из изображенного на фиг. 2, 4 и 5.

участка первой фиксирующей цапфы. В остальном и в последующем длину L присоединительных элементов измеряют целесообразным образом между внутренними звеньями или звеньями цепи участвующих силовых ветвей 3, 4, 16. Это становится ясным из изображенного на фиг. 2, 4 и 5.

Фиг. 4 показывает вторую форму исполнения соответствующего изобретению устройства. Здесь на одной стороне формованного изделия 1 рядом с первой ведущей цепью или рядом с первой силовой ветвью 3 расположена следующая или третья силовая ветвь 16, которая предпочтительным образом также выполнена в качестве следующей или третьей ведущей цепи и которая проходит в направлении F транспортировки. При этом в рамках изобретения предусмотрено, что первая силовая ветвь 3 и эта следующая или третья силовая ветвь 16 соединены между собой с помощью присоединительных элементов 7, предпочтительно и в примере исполнения в форме присоединительных штанг. При этом первая приводная ветвь 3 и третья приводная ветвь 16 проходят параллельно друг другу в направлении F транспортировки и синхронно перемещаются в направлении F транспортировки. Соединяющие обе силовых ветви 3 и 16 присоединительные элементы 7 могут быть выполнены в качестве удлиненных цепных валиков 20 обеих, выполненных в качестве ведущих цепей силовых ветвей 3, 16 Из примера исполнения по фиг. 4 видно, что вторая силовая ветвь 4 расположена по сравнению с агрегатом из первой силовой ветви и третьей силовой ветви 16 на различной вертикальном высоте, так что возникает разность Δh высот. В остальном согласно фиг. 4, в рамках изобретения предусмотрено, что при этой форме исполнения длина L присоединительных элементов меньше длины  участка первой фиксирующей цапфы 5. В основном, однако, представляются также возможными варианты, при которых также при этой второй форме исполнения длина L равна или больше длины

участка первой фиксирующей цапфы 5. В основном, однако, представляются также возможными варианты, при которых также при этой второй форме исполнения длина L равна или больше длины  участка первой фиксирующей цапфы 5.

участка первой фиксирующей цапфы 5.

Фиг. 5 показывает третью форму исполнения соответствующего изобретению устройства. Здесь первая силовая ветвь 3 или первая ведущая цепь составлена из двух проходящих в направлении F транспортировки частичных силовых ветвей 17, 18, причем эти частичные силовые ветви 17, 18 соединены между собой с помощью присоединительных элементов 7. В случае частичных силовых ветвей 17, 18 в примере исполнения речь идет соответственно о левом и правом ряду расположенных одно за другим звеньях 19 цепи первой ведущей цепи и присоединительные элементы 7 выполнены в качестве удлиненных цепных валиков 20 этих расширенных первых ведущих цепей. Таким образом, понятие присоединительных элементов 7 применительно к этой форме исполнения в соответствии с фиг. 5 подразумевает также удлиненные соединительные элементы цепи или валики 20 цепи расширенной первой ведущей цепи или расширенной первой силовой ветви 3.

На фиг. 6 правая сторона предмета из фиг. 5 изображена в качестве фрагмента. Здесь показано, что при этой форме исполнения в соответствующем изобретению устройстве возможны прохождение или транспортировка двух формованных изделий 1 с весьма различными диаметрами и весьма различной длиной  с той же первой фиксирующей цапфой 5 и тем же присоединительным корпусом 14. Предпосылка к этому заключается исключительно в том, что диаметр имеющего форму диска присоединительного корпуса 14 больше диаметра выступающего до области первой силовой ветви формованного изделия 1 с меньшим диаметром. Тем самым, можно без проблем присоединять формованные изделия с различным размером с помощью того же относительного небольшого присоединительного корпуса 14. В примере исполнения в соответствии с фиг. 6 более короткое формованное изделие с большим диаметром можно как бы погружать в область ниже первой силовой ветви 3. В остальном эти преимущества могут быть достигнуты также при форме исполнения соответствующего изобретению устройства по фиг. 4.

с той же первой фиксирующей цапфой 5 и тем же присоединительным корпусом 14. Предпосылка к этому заключается исключительно в том, что диаметр имеющего форму диска присоединительного корпуса 14 больше диаметра выступающего до области первой силовой ветви формованного изделия 1 с меньшим диаметром. Тем самым, можно без проблем присоединять формованные изделия с различным размером с помощью того же относительного небольшого присоединительного корпуса 14. В примере исполнения в соответствии с фиг. 6 более короткое формованное изделие с большим диаметром можно как бы погружать в область ниже первой силовой ветви 3. В остальном эти преимущества могут быть достигнуты также при форме исполнения соответствующего изобретению устройства по фиг. 4.

На фиг. 7 правая сторона фиг. 5 также изображена в качестве фрагмента, а именно в другом варианте исполнения. Здесь первая фиксирующая цапфа 5 соединена с прочностью на скручивание с присоединительным корпусом 14. Для обеспечения вращения агрегата из формованного изделия 1, фиксирующей цапфы 5 и присоединительного корпуса 14 присоединительный корпус 14 может как бы скатываться по расположенному на первой силовой ветви 3 ролику 21. Ролики 21 целесообразным образом расположены с возможностью вращения на присоединительных элементах 7 и в рамках изобретения предусмотрено, что ролики 21 могут вращаться вокруг продольной оси присоединительных элементов 7. Этот вариант исполнения может быть выбран, таким образом, вместо варианта исполнения с расположенной в присоединительном корпусе 14 вращающейся опорой 11. В остальном соответствующее устройство может быть предусмотрено на второй силовой ветви 4, в результате чего предпочтительно отпадает необходимость во вращающейся опоре 11 на приемном элементе 15 и вместо этого на второй силовой ветви 4 предусмотрены ролики 21 для качения вокруг приемного элемента 15.

Изобретение относится к устройству обработки формованных изделий. Техническим результатом является упрощение устройства и способность транспортировать или обрабатывать формованные изделия с различными длинами. Технический результат достигается устройством для обработки формованных изделий с одной секцией обработки, в которое для обработки с помощью приводного устройства (2) вводятся формованные изделия (1). Причем приводное устройство (2) содержит проходящую в направлении транспортировки формованных изделий силовую ветвь (3, 4). Причем силовая ветвь (3, 4), предпочтительно две силовых ветви (3, 4) установлены с возможностью перемещения в направлении транспортировки формованных изделий (1). Причем предусмотрены фиксирующие цапфы (5, 6), установленные с возможностью фиксации на противоположных концах формованного изделия (1). Причем одна фиксирующая цапфа (5, 6) присоединена к одной силовой ветви (3, 4), предпочтительно две фиксирующих цапфы (5, 6) соответственно присоединены к одной силовой ветви (3, 4), так что соответствующее формованное изделие (1) может перемещаться в направлении транспортировки с помощью подвижной силовой ветви (3, 4) или с помощью подвижных силовых ветвей (3, 4). При этом первая силовая ветвь (3) содержит множество проходящих поперечно направлению транспортировки присоединительных элементов (7), а соответствующая этой первой силовой ветви (3) первая фиксирующая цапфа (5) присоединена или может быть присоединена к одному присоединительному элементу (7) этой первой силовой ветви (3). Причем длина L одной части этого присоединительного элемента (7), предпочтительно всех присоединительных элементов (7) соответствует, по меньшей мере 30% длины lZ участка первой фиксирующей цапфы (5), и этот участок (8) цапфы проходит между формованным изделием или обращенным к первой силовой ветви (3) концом формованного изделия (1) и первой силовой ветвью (3) и/или составляет, по меньшей мере, 30 мм, предпочтительно, по меньшей мере, 35 мм и особенно предпочтительно, по меньшей мере 50 мм. При этом предусмотрено устройство (10) для приведения во вращение формованных изделий (1) вокруг их продольной оси. Причем устройство (10) приведения во вращение выполнено в виде проходящей в направлении транспортировки ветви (12) вращения, причем для вращения формованного изделия фиксирующая цапфа (5, 6) взаимодействует с ветвью (12) вращения. При этом первая фиксирующая цапфа (5) с помощью присоединительного корпуса (14) присоединена к присоединительному элементу (7). Причем присоединительный корпус (14), в частности, прилегает к одному, предпочтительно, двум присоединительным элементам (7). При этом присоединительный корпус (14) выполнен в виде имеющего форму диска или пластины присоединительного корпуса (14) и установлен с возможностью перемещения в продольном направлении первой фиксирующей цапфы. 12 з.п. ф-лы, 8 ил.

1. Устройство для обработки формованных изделий с, по меньшей мере, одной секцией обработки, в которое для обработки с помощью приводного устройства (2) вводятся формованные изделия (1), причем приводное устройство (2) содержит, по меньшей мере, одну проходящую в направлении транспортировки формованных изделий силовую ветвь (3, 4), причем силовая ветвь (3, 4), предпочтительно, по меньшей мере, две силовых ветви (3, 4) установлены с возможностью перемещения в направлении транспортировки формованных изделий (1),

причем предусмотрены, по меньшей мере, две фиксирующие цапфы (5, 6), установленные с возможностью фиксации на противоположных концах формованного изделия (1), причем, по меньшей мере, одна фиксирующая цапфа (5, 6) присоединена к одной силовой ветви (3, 4), предпочтительно две фиксирующих цапфы (5, 6) соответственно присоединены к одной силовой ветви (3, 4), так что соответствующее формованное изделие (1) может перемещаться в направлении транспортировки с помощью подвижной силовой ветви (3, 4) или с помощью подвижных силовых ветвей (3, 4),

причем, по меньшей мере, первая силовая ветвь (3) содержит множество проходящих поперечно направлению транспортировки присоединительных элементов (7), а соответствующая этой первой силовой ветви (3) первая фиксирующая цапфа (5) присоединена или может быть присоединена, по меньшей мере, к одному присоединительному элементу (7) этой первой силовой ветви (3), причем длина L, по меньшей мере, одной части этого присоединительного элемента (7), предпочтительно всех присоединительных элементов (7)

- соответствует, по меньшей мере 30% длины lZ участка первой фиксирующей цапфы (5), и этот участок (8) цапфы проходит между формованным изделием или обращенным к первой силовой ветви (3) концом формованного изделия (1) и первой силовой ветвью (3)

и/или

- составляет, по меньшей мере, 30 мм, предпочтительно, по меньшей мере, 35 мм и особенно предпочтительно, по меньшей мере 50 мм,

причем предусмотрено, по меньшей мере, одно устройство (10) для приведения во вращение формованных изделий (1) вокруг их продольной оси, причем устройство (10) приведения во вращение выполнено в виде проходящей в направлении транспортировки ветви (12) вращения, причем для вращения формованного изделия фиксирующая цапфа (5, 6) взаимодействует с ветвью (12) вращения,

причем первая фиксирующая цапфа (5) с помощью, по меньшей мере, одного присоединительного корпуса (14) присоединена к, по меньшей мере, одному присоединительному элементу (7),

отличающееся тем, что присоединительный корпус (14), в частности, прилегает к, по меньшей мере одному, предпочтительно, по меньшей мере, двум присоединительным элементам (7),

что присоединительный корпус (14) выполнен в виде имеющего форму диска или пластины присоединительного корпуса (14),

и что присоединительный корпус (14) установлен с возможностью перемещения в продольном направлении первой фиксирующей цапфы (5).

2. Устройство по п. 1, причем, по меньшей мере, одна секция обработки выполнена в качестве камеры обработки или термической камеры (9) обработки, в которую формованные изделия (1) вводятся для термической обработки, причем камера (9) обработки выполнена предпочтительно в качестве термической камеры отверждения для отверждения формованных изделий (1) или поверхностей формованных изделий (1).

3. Устройство по п. 1 или 2, отличающееся тем, что, по меньшей мере, одна фиксирующая цапфа (5, 6), предпочтительно, по меньшей мере, две или обе фиксирующие цапфы (5, 6) установлена/установлены на подшипниках соответственно в, по меньшей мере, одной вращающейся опоре (11) и предпочтительно, по меньшей мере, одна или первая фиксирующая цапфа (5) присоединена через, по меньшей мере, одну вращающуюся опору (11) к, по меньшей мере, одному присоединительному элементу (7) первой силовой ветви (3).

4. Устройство по п. 3, отличающееся тем, что ветвь (12) вращения выполнена в виде цепи вращения и/или зубчатой рейки вращения, причем фиксирующая цапфа (5, 6) входит в зацепление с ветвью (12) вращения, по меньшей мере, одним укрепленным на фиксирующей цапфе (5, 6) малым зубчатым колесом (13).

5. Устройство по п. 1, причем каждому из обоих концов или торцовых концов подлежащих транспортировке формованных изделий (1) соответствует, по меньшей мере, одна силовая ветвь (3, 4), причем первая фиксирующая цапфа (5) одного формованного изделия (1) присоединена к, по меньшей мере, одному присоединительному элементу (7) первой силовой ветви (3), причем вторая фиксирующая цапфа (6) присоединена ко второй силовой ветви (4).

6. Устройство по любому из пп. 1, 2, 4, 5, причем толщина d присоединительного корпуса (14) поперечно направлению транспортировки или в продольном направлении присоединительного элемента (7) составляет максимально 25%, предпочтительно максимально 20% и особенно предпочтительно максимально 15% длины L присоединительного элемента (7).

7. Устройство по п. 3, причем толщина d присоединительного корпуса (14) поперечно направлению транспортировки или в продольном направлении присоединительного элемента (7) составляет максимально 25%, предпочтительно максимально 20% и особенно предпочтительно максимально 15% длины L присоединительного элемента (7).

8. Устройство по п. 1, причем вторая фиксирующая цапфа (6) формованного изделия (1) принимается, предпочтительно с помощью, по меньшей мере, одной вращающейся опоры (11), в или на, по меньшей мере, одном или одном, зафиксированном на второй силовой ветви (4), приемном элементе (15).

9. Устройство по п. 1, причем, по меньшей мере, одна силовая ветвь (3, 4), предпочтительно, по меньшей мере, две силовых ветви (3, 4) выполнена/выполнены в качестве ведущей цепи или в качестве ведущих цепей.

10. Устройство по п. 1, причем присоединительные элементы (7) соединяют первую силовую ветвь (3), предпочтительно первую ведущую цепь, с одной или со второй силовой ветвью (4), предпочтительно со второй ведущей цепью, причем присоединительные элементы (7) выполнены предпочтительно в виде присоединительных штанг.

11. Устройство по п. 1, причем на одной стороне формованного изделия (1) рядом с первой силовой ветвью (3), предпочтительно рядом с первой ведущей цепью, расположена и проходит в направлении транспортировки следующая или третья силовая ветвь (16), предпочтительно следующая или третья ведущая цепь, причем первая силовая ветвь (3) и следующая или третья силовая ветвь (16) соединены между собой с помощью присоединительных элементов (7), предпочтительно в форме присоединительных штанг.

12. Устройство по п. 1, причем первая силовая ветвь (3), предпочтительно первая ведущая цепь, содержит, по меньшей мере, две проходящие в направлении транспортировки частичные силовые ветви (17, 18), предпочтительно частичные ведущие цепи, причем обе частичные силовые ветви (17, 18) соединены между собой или зафиксированы относительно друг друга с помощью присоединительных элементов (7), предпочтительно в форме присоединительных штанг.

13. Устройство по п. 1, причем фиксирующие цапфы (5, 6) зафиксированы против скручивания на формованном изделии (1), предпочтительно ввинчены в формованное изделие (1).

| US 2997739 A, 29.08.1961 | |||

| Способ получения мутантных растений табака со сниженным содержанием никотина | 2021 |

|

RU2803332C2 |

| NL 6716975 A, 17.06.1969 | |||

| АРХИТЕКТУРА КОДЕКА ДЛЯ МНОГОСЛОЙНОГО КОДИРОВАНИЯ ВИДЕО | 2013 |

|

RU2616549C2 |

| Устройство для изготовления изоляционных лотков | 1990 |

|

SU1838711A3 |

| Аппарат для производства маканных изделий | 1960 |

|

SU132793A1 |

Авторы

Даты

2019-11-12—Публикация

2016-05-20—Подача