Область техники, к которой относится изобретение

Настоящее изобретение относится к области получения каучуков, а также резин на их основе, характеризующихся улучшенным комплексом гистерезисных свойств. В частности, изобретение относится к способу получения (со)полимеров бутадиена методом растворной анионной полимеризации в присутствии органоцинката лития общей формулой (I) R4ZnLi2, где R - одинаковые или различные алифатические и/или ароматические углеводородные радикалы, в качестве инициатора и 2,2-бис(2-оксоланил)пропана (дитетрагидрофурилпропана, ДТГФП) в качестве электронодонора. Данным методом можно получить бутадиеновый, бутадиен-стирольный или бутадиен-стирол-изопреновый каучуки.

Получаемые заявленным способом каучуки характеризуются среднечисловой молекулярной массой от 50000 до 400000 г/моль, коэффициентом полидисперсности от 1 до 3, количеством винилалкильных (1,2- и/или 3,4-звеньев) бутадиена равным более 60% масс. на бутадиеновую часть каучука и количеством винилароматических звеньев от 0 до 40% масс. на каучук, и находят применение в шинной промышленности для изготовления протекторных резин, характеризующихся улучшенным комплексом упруго-гистерезисных характеристик, в частности, улучшенным сцеплением с мокрой и обледенелой дорогой.

Уровень техники

Эксплуатационные свойства резины для протектора шин, в частности, такие как сопротивление качению, сцепление с дорожным покрытием, во многом определяются строением каучука. Одним из главных факторов является соотношение мономеров в молекуле каучука, например, стирола, бутадиена и специальных мономеров (при их наличии), имеющих функциональные группы, а также изомерный состав мономеров, и, в частности, количество винилалкильных звеньев. Шины, изготовленные из каучука с высоким содержанием винилалкильных звеньев, прежде всего, обладают хорошим сцеплением с дорогой.

В настоящее время основным промышленно реализуемым способом производства каучуков, преимущественно бутадиен-стирольных, с высоким содержанием винилалкильных и/или винилароматических звеньев, является анионная растворная полимеризация. В качестве инициатора полимеризации традиционно используют литийорганические соединения. Однако все большую популярность приобретают органоцинкаты лития, которые по активности несколько уступают литийорганическим инициаторам, но являются более стабильными и, следовательно, более удобными в применении, в том числе и в промышленности, а также менее чувствительными к загрязнителям.

Так, в патенте US3716495 в качестве инициатора анионной полимеризации используют композицию, полученную взаимодействием литийорганического R(Li)x и металлоорганического RnM соединений, где М выбраны из 2a, 2b или 3а групп Периодической системы, и R представляет углеводородный радикал, содержащий до 20 атомов углерода. Растворитель для получения инициатора выбирают из полярных соединений, например, простых эфиров, тиоэфиров или третичных аминов. Полученный инициатор используют для (со)полимеризации таких мономеров как сопряженные диены, содержащие от 4 до 12 атомов углерода, винилароматические углеводороды, содержащие до 20 атомов углерода. Авторы US3716495 не исключают возможности использования специальных мономеров, способных вступать в процесс полимеризации (т.е. способных встроиться в макромолекулу получаемого каучука и имеющих в своем составе функциональные группы). Также отмечено, что введение в реактор полимеризации полярных соединений, например, тетрагидрофурана (ТГФ) или диэтилового эфира, не влияет на микроструктурные характеристики каучука, в том числе и на содержание винилалкильных звеньев. Недостатком известного способа является невысокое содержание винилалкильных звеньев. Так, в случае полибутадиена, их количество находится на уровне 10% масс.

В заявке на патент JP2010209271 описан инициатор общей формулы трет-BuR3ZnM, где R - представляют собой алкильные или арильные углеводородные радикалы, М - щелочной металл, в том числе и литий. Инициатор применяется в анионной полимеризации сопряженных диенов, и, прежде всего, при сополимеризации 1,3-бутадиена и стирола. Технический результат заключается в получении каучука с содержанием винилалкильных звеньев 17,1% масс. и с содержанием стирола 10,2% масс. В заявке на патент JP2010209273 описан такой же инициатор, но увеличивается содержание стирола до 21-23% масс. и винилалкильных звеньев до 53-61% масс. за счет использования электронодоноров, описываемых формулами R2NRNR2, например, N,N,N',N'- тетраметилэтилендиамина (ТМЭДА), и ROROR. При этом для достижения требуемого технического результата необходимо применять семикратный избыток ТМЭДА по отношению к инициатору. Однако использование данного инициатора в промышленности затруднено из-за необходимости обязательного использования трет-бутиллития, который является пирофорным веществом, способным самовоспламеняться при контакте с воздухом. Кроме того, наличие трет-бутиллития требует температур значительно ниже 0 оС. Также заявляемое содержание стирола в полимере в обоих способах указывает на его неполную конверсию в процессе полимеризации, так как при 100%-й конверсии содержание стирола в каучуке должно составлять 25% масс.

Заявка на патент JP2010209273 раскрывает использование органоцинкатных литиевых инициаторов в присутствии электронодонорного соединения, отличного от электронодонорного соединения по настоящему изобретению, что приводит к получению каучука с низким количеством винилалкильных звеньев и низкой конверсией по стиролу. Патент EP0594107 раскрывает применение литийорганических инициаторов в сочетании с избытком тетрагидрофурана или 2,2-бис(2-оксоланил)пропана (дитетрагидрофурилпропана, ДТГФП) в качестве электронодоноров, что приводит к получению каучука с количеством винилалкильных звеньев не более 40% масс.

Общим недостатком известных способов также является низкая конверсия по стиролу, низкое содержание винилалкильных звеньев в получаемом каучуке, а также технологические трудности, связанные с использованием низких температур и склонного к самовоспламенению трет-бутиллития.

Задачей настоящего изобретения является разработка промышленного способа получения каучуков, предпочтительно бутадиен-стирольных каучуков, с содержанием винилалкильных звеньев выше 60% масс., а в случае бутадиен-стирольных каучуков с содержанием винилароматических звеньев до 40% масс., методом растворной (со)полимеризации сопряженных диенов и/или винилароматических соединений в присутствии органоцинкатов лития общей формулы (I) R4ZnLi2, где R - одинаковые или различные алифатические и/или ароматические углеводородные радикалы, в качестве инициатора и 2,2-бис(2-оксоланил)пропана (дитетрагидрофурилпропан, ДТГФП) в качестве электронодонора в углеводородном растворителе и инертной среде.

Технический результат заявляемого изобретения заключается в улучшении гистерезисных характеристик резин на основе каучуков, полученных заявляемым способом, и, в частности, улучшении сцепления протекторных резин с дорогой за счет содержания винилалкильных звеньев в каучуке более 60% масс.

ОПИСАНИЕ ФИГУР

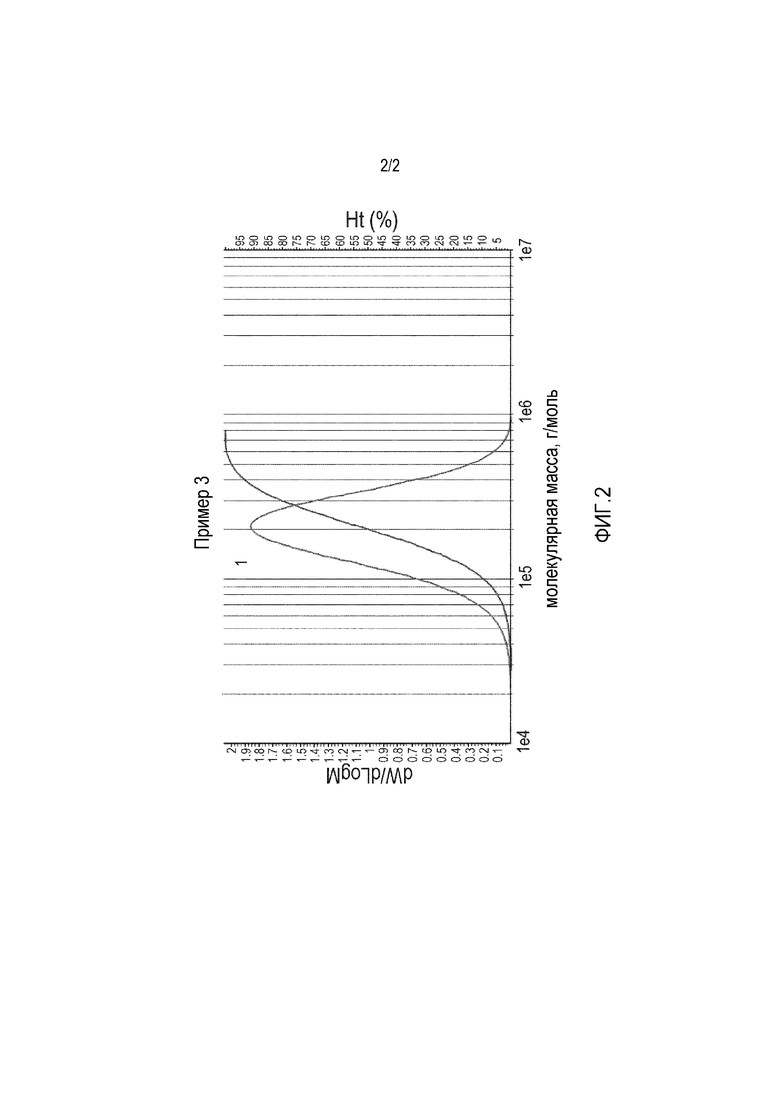

На фигуре 1, иллюстрирующей настоящее изобретение, приведены дифференциальные кривые молекулярно-массового распределения каучука для образца сравнения; на фигуре 2 приведены дифференциальный кривые молекулярно-массового распределения каучука для образца, полученного в соответствии с примером 3 настоящего изобретения.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Поставленная задача и технический результат достигаются за счет получения каучука анионной (со)полимеризацией диена и/или винилароматического соединения в среде органического растворителя в присутствии органоцинката лития с общей формулой (I) R4ZnLi2 в качестве инициатора и 2,2-бис(2-оксоланил)пропана (дитетрагидрофурилпропана, ДТГФП) в качестве электронодонора.

Кроме того, авторами данного изобретения при синтезе бутадиен-стирольных каучуков было обнаружено, что заявляемый технический результат обеспечивается сочетанием органоцинкатных литиевых инициаторов с 2,2-бис(2-оксоланил)пропаном (дитетрагидрофурилпропан, ДТГФП) в качестве электронодонора.

Способ получения сопряженного диенового каучука включает две стадии: стадию получения инициатора и стадию анионной полимеризации.

Получение инициатора представлено на схеме 1:

Схема 1

Исходными компонентами являются цинксодержащие вещества и литийорганические соединения.

В качестве цинксодержащих компонентов используются галогениды цинка общей формулы ZnHаl2, где галоген Hаl - это хлор, бром или йод, или соединения общей формулы R2Zn,где R - одинаковые или различные алифатические или ароматические углеводородные радикалы. Например, в качестве соединений общей формулы R2Zn могут быть использованы диметилцинк, диэтилцинк, диизопропилцинк и ди-трет-бутилцинк.

В качестве литийорганического соединения используются соединения общей формулы RLi, где R представляет собой алкильный или арильный углеводородный радикал. Примеры алкильного радикала включают, но не ограничиваются, метил, этил, н-пропил, изопропил, н-бутил, изобутил, втор-бутил, трет-бутил, н-пентил, неопентил, изопентил, н-гексил, 2- этилгексил, гептил, н-нонил, н-децил, н-ундецил, предпочтительными являются радикалы, содержащие 1-4 атома углерода, наиболее предпочтительны н-бутил, втор-бутил. Примеры арильного радикала включают, но не ограничиваются, фенил, 2-толил, 3-толил, 4-толил, 2,3-ксилил, 2,4-ксилил, 2,5-ксилил, 2,6-ксилил, 3,4-ксилил, 3,5-ксилил, 2,3,4-триметилфенил, 2,3,5-триметилфенил, 2,3,6-триметилфенил, 2,4,6-триметилфенил, 3,4,5-триметилфенил, 2,3,4,5-тетраметил, 2,3,4,6-тетраметилфенил, предпочтительными являются арильные радикалы, содержащие 6-12 атомов углерода, наиболее предпочтительна фенильная группа.

Мольное соотношение используемых цинксодержащих и литийорганических соединений составляет 1:4 в случае ZnHаl2: RLi и 1:2 в случае R2Zn: RLi.

Синтез инициатора проводят при постоянном перемешивании и температуре от -78 °С до 80 °С, предпочтительно от -30 °С до 60 °С, наиболее предпочтительно от 20 °С до 40 °С. Время реакции зависит от исходных веществ и варьируется от нескольких минут до нескольких часов.

Растворители для синтеза катализатора выбираются из группы безводных простых эфиров, включающей, например, тетрагидрофуран (ТГФ), диэтиловый эфир, дипропиловый эфир. Реакция проводится в инертной атмосфере, например, в среде азота или аргона.

Концентрацию органоцинката лития после реакции определяют титрованием по Кнохелю, как это описано в A. Krasovskiy, P. Knochel. Convenient Titration Method for Organometallic Zinc, Magnesium, and Lanthanide Reagents. Synthesis, 2006, 890-891.

В качестве электронодоноров в реакциях полимеризации можно использовать любой известный из уровня техники донор, в частности, бис(2-оксоланил)метан, 1,1-бис(2-оксоланил)этан, 2,2-бис(2-оксоланил)пропан (дитетрагидрофурилпропан, ДТГФП), 2,2-бис(2-оксоланил)бутан, 2,2-бис(5-метил-2-оксоланил)пропан, 2,2-бис(3,4,5-триметил-2-оксоланил)пропан, тетрагидрофуран, диалкиловые эфиры моно и олигоалкиленгликолей, например, диметиловый эфир этиленгликоля, дибутиловый эфир этиленгликоля, третичные амины, например, N,N,N',N'-тетраметилэтилендиамин, N,N,N',N'-тетраэтилэтилендиамин.

Согласно настоящему изобретению, мольное соотношение инициатор: электронодонор составляет от 0,1 до 100, предпочтительно от 0,5 до 50 и наиболее предпочтительно от 1 до 3.

В качестве сопряженных диенов используются сопряженные диены с числом углеродных атомов от 4 до 12, например, 1,3-бутадиен, 2-метил-1,3-бутадиен (изопрен), 2-этил-1,3-бутадиен, 2,3-ди(С1-С5 алкил)-1,3-бутадиены, такие как 2,3-диметил-1,3-бутадиен, 2,3-диэтил-1,3-бутадиен, 2-метил-3-этил-1,3-бутадиен, 2-метил-3-изопропил-1,3-бутадиен, фенил-1,3-бутадиен, 1,3-пентадиен, 2,4-гексадиен, 2-метил-пентадиен, 4-метил-пентадиен. Предпочтительно используют 1,3-бутадиен или изопрен.

Винилароматические соединения могут быть выбраны из стирола, α-метилстирола, орто-, мета- и пара-метилстирола, 3-винилтолуола, этилвинилбензола, 4-циклогексилстирола, пара-трет-бутилстирола, метоксистиролов, винилмезитилена, дивинилбензола, 1-винилнафталина, 2,4,6-триметилстирола. Предпочтительно используют стирол или α-метилстирол.

Настоящее изобретение допускает добавление специальных мономеров, которые содержат функциональные группы и обычно вводятся в систему либо совместно с исходными мономерами в начале полимеризации, либо в процессе вплоть до конверсии исходного мономера 50%, что позволяет функционализировать макромолекулы каучука вдоль цепи; либо в конце при конверсии исходного мономера 95-100%, что позволяет функционализировать каучук по концам макромолекул Таким образом, мономеры, содержащие функциональные группы, используют для функционализации макромолекул каучука как вдоль цепи (рандомно- или микроблочно-), так и, в некоторых случаях, по концам цепи.

В качестве мономеров, содержащих функциональные группы, используют соединения, выбранные из группы, включающей кремнийсодержащие, фосфорсодержащие, кремнийазотсодержащие, азотсодержащие, оловосодержащие соединения, в частности, такие как N,N-диметиламиноэтил стирол и N,N-диэтиламиноэтил стирол, 2-диметиламинопропил-1,3-бутадиен, 2-триэтилсилилпропил-1,3-бутадиен или диметиламинометилстирол), триметилсилилстирол, N,N'-бис-(триметилсилил)аминометилстирол, 4-дифенилфосфинстирол, 4- трифенилоловостирол или их смесь.

Мономер, содержащий функциональные группы, добавляют в количестве 0,01-70,0%, предпочтительно 1-60% масс., более предпочтительно 20-40% масс. в расчете на массу полимера. Функционализацию проводят в течение 15-60 минут при температуре 30-100 °С, предпочтительно при температуре 40-80 oС, более предпочтительно при температуре 50-70 °С.

Для дальнейшего улучшения свойств получаемого каучука проводят дополнительную терминальную функционализацию. Такую функционализацию осуществляют по достижении 95-100% конверсии посредством введения в полимеризационную систему специальных функционализирующих агентов. В качестве функционализирующих агентов используют соединения, выбранные из группы, включающей N,N-ди-замещенные аминоалкилакриламиды и N,N-ди-замещенные аминоалкилметакриламиды, в частности такие, как N,N-диметиламинопропил акриламид и N,N-диметиламинопропил метакриламид; N-замещенные циклические амиды, такие как N-метил-2-пирролидон, N-винил-2-пирролидон, N-фенил-2-пирролидон, N-метил-эпсилон-капролактам; N-замещенные циклические мочевины, такие как 1,3-диметилэтилен мочевина и 1,3-диэтил-2-имидазолидинон; а также N-замещенные аминокетоны, такие, например, как N,N'-бис-(диметиламино)бензофенон (кетон Михлера) и N,N'-бис-(диэтиламино)бензофенон. Функционализирующий агент используют в мольном соотношении к дилитиевому инициатору, составляющем 0,01-2,0, предпочтительно 0,1-1,5, более предпочтительно 0,5-1,0.

Предпочтительно использовать сопряженные диены, винилароматические соединения и специальные мономеры со степенью чистоты 99,5% и более и содержанием влаги 50 частей на миллион (ч/млн) и менее.

В качестве исходных мономеров используют сопряженные диены и винилароматические соединения в массовом соотношении от 0 до 1, предпочтительно от 0,1 до 0,9, более предпочтительно от 0,2 до 0,7.

Количество используемого инициатора, определяется необходимой молекулярной массой каучука и наличием примесей в исходных компонентах. Предпочтительное количество инициатора варьируют в диапазоне от 1 до 50 моль/т каучука, предпочтительно от 2 до 25 моль/т каучука, более предпочтительно от 3 до 12 моль/т каучука.

Процесс полимеризации осуществляется в любом оборудовании периодического или непрерывного действия, предназначенном для проведения процесса анионной полимеризации (см., например, Рейхсфельд В. О., Шеин В. С. Ермаков В. И. Реакционная аппаратура и машины заводов органического синтеза и синтетического каучука, стр. 180).

Растворители для анионной полимеризации выбираются из групп насыщенных углеводородов, например, пентана, гексана, гептана, циклопентана, циклогексана, метилциклопентана, метилциклогексана, ароматических углеводородов, таких как бензол, толуол, п-ксилол, и их смеси в различном соотношении со степенью чистоты 99% и более. Предпочтительно использовать растворители, содержащие 3-12 атомов углерода. Наиболее предпочтителен нефтяной растворитель (нефрас), представляющий собой смесь растворителей. Например, нефрас гексан-гептановой фракции П1-65/75. Массовое соотношение растворителя к суммарному количеству мономеров составляет от 2 до 20, предпочтительно от 4 до 12, более предпочтительно от 6 до 8.

Процесс анионной полимеризации проводят при температуре от -80°C до+150оС, предпочтительно от 0°C до 100оС, более предпочтительно от 40°C до 80оС.

Длительность полимеризации варьируется от 5 минут до 48 часов, преимущественно от 30 минут до 10 часов.

Исходное мономерное сырье, растворитель, электронодонор могут быть введены в реактор в любой последовательности, исходя из технологического удобства. Предпочтительно компоненты вводят в следующей последовательности: растворитель, исходное мономерное сырье и электронодонор с последующим введением предварительно полученного инициатора или компонентов для его получения in situ.

В полученный полимер могут быть введены антиоксиданты, усиливающие наполнители и прочие технологические добавки.

В качестве антиоксидантов каучука могут быть использованы любые известные из уровня техники соединения, рекомендуемые для стабилизации каучуков, в том числе антиоксиданты фенольного или аминного типа. Примерами фенольных антиоксидантов являются: 2,6-ди-трет-бутил-4-метилфенол (ионол, агидол-1, алкофен, бутилгидрокситолуол, дибунол, 2,6-ди-трет-бутил-п-крезол); 2,2-ди-(4метил-6-трет-бутилфенол)метан (Antioxidant 2246, Агидол 2, Бисалкофен), пентаэритритол тетракис(3-(3,5-ди-трет-бутил-4-гидрокисфенил)пропионат) (Irganox 1010, BASF); эфир бензолпропановой кислоты и 3,5-бис(1,1-диметил-этил)-4-гидрокси-C7-C9 разветвленного алкила (Irganox 1135, BASF); 2,6-ди-трет-бутил-4-(4,6-бис(октилтио)-1,3,5-триазин-2-ил-амино)фенол (BNX™ 565, Mayzo. Inc); октадецил-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат. Примерами анитоксидантов аминного типа являются N-изопропил -N'-фенил-п-фенилендиамин (IPPD, Vulcanox 4010), N(1,3-диметил-бутил)-N'-фенил-п-фенилендиамин (Antioxidant 4020, 6PPD), N(1,3-диметил-фенил)-N'-фенил-п-фенилендиамин (7PPD), N-2-этилгексил-N'-фенил-п-фенилендиамин (Novantox 8 PFDA, Antioxidant С789, ОАО «Оргхим»), N,N'-дифенил-п-фенилендиамин (ДФФД), смесевые антикосиданты типа Santoflex™ 134PD, представляющие собой смесь 1:2 6PPD и 7PPD.

Вязкость по Муни (ML1+4, 100°C) каучука, полученного согласно заявляемому изобретению, составляет предпочтительно 30-150 ед. и предпочтительнее 40-130 ед. При вязкости каучука меньше 30 ед. когезионная прочность каучука и резин на его основе, как правило, недостаточна, в случае если вязкость по Муни превышает 150 ед, технологичность каучука как при синтезе, так и при переработке является неудовлетворительной: перекачивание полимеризата, выделение и сушка каучука, а также получение резиновых композиций становятся проблематичным и требует повышенных энергозатрат и/или специального оборудования. Если вязкость по Муни находится в пределах 80-150 единиц, каучук рекомендуется разбавлять маслом-наполнителем для улучшения его переработки. Маслами-наполнителями для каучуков могут быть масла, относящиеся к типам ТDАЕ (очищенный дистиллятный ароматический экстракт), TRAE (очищенный остаточный ароматический экстракт), МES (сольват мягкой очистки), RAE (остаточный ароматический экстракт), нафтеновые масла (NAP). Не исключается также возможность применения для наполнения каучуков масел растительного происхождения, например, рапсового. Возможно применение масел типа DAE (ароматические масла), но нежелательно из-за повышенного содержания канцерогенных веществ в их составе. Применение смеси различных масел также является возможным. Примеры масел TDAE: NORMAN 346 (ОАО «Оргхим»), Vivatec 500 (Hansen&Rosental), Nytex 840 (Nynas). Примеры масел MES: Vivatec 200 (Hansen&Rosental), Nytex 832 (Nynas), NORMAN 132 (ОАО «Оргхим»). Примеры масел DAE: ПН-6 (ОАО «Оргхим»). Примеры масел NAP: Nytex 4700 (Nynas), Octopus N317 (Petroyag, Turkey). Примеры масел TRAE: NORMAN 583 (ОАО «Оргхим»). Масло-наполнитель может подаваться в количестве 5-80 масс.ч. на 100 масс.ч. каучука в зависимости от того какие технологические свойства необходимо обеспечить каучуку. Однако чаще всего получают каучук с содержанием 20-40 масс.ч. масла на 100 масс.ч. каучука.

Полученный согласно настоящему способу каучук содержит от 40 до 100% винилалкильных звеньев на бутадиеновую часть каучука и количеством винилароматических звеньев от 0 до 40% на каучук.

Полученный согласно данному изобретению каучук может применяться в резинах различного назначения, однако, предпочтительно его использование в составе протектора автомобильной шины для повышения ее сцепления с дорогой.

Общие требования к составу резин хорошо известны специалистам в данной области техники.

Резины, предлагаемые в настоящем изобретении, отличающиеся от известных композиций аналогичного назначения тем, что включают в свой состав каучуки, полученные согласно данному изобретению.

Резиновые композиции, согласно изобретению, могут также включать следующие ингредиенты, традиционные для шинных и, в частности, протекторных резин (масс. ч. на 100 масс. ч. каучука), например 0-150 масс. ч. диоксида кремния (силика); 0-150 масс. ч. технического углерода; 0-30 масс. ч. силанизирующего агента;

вулканизующую группу, содержащую серу или доноры серы, ускорители из числа сульфенамидов, тиурамов, тиазолов, гуанидинов, фосфатов, и их комбинации, применяющихся для ускорения процесса вулканизации резин и получения оптимальной структуры вулканизационной сетки, активаторы - оксиды металлов, амины, среди которых наиболее широко распространен оксид цинка, замедлители подвулканизации, среди которых наиболее широко распространен Сантогард PVI;

технологические добавки, улучшающие диспергирование наполнителей и перерабатываемость резиновых композиций; пластификаторы, мягчители, продукты нефтепереработки, растительные, синтетические эфирные, продукты переработки каменно-угольной промышленности, синтетические олигомерные функционализированные и нефункционализированные; противостарители/антиозонанты/противоутомители физические и химические; другие компоненты, обеспечивающие достижение необходимого комплекса технологических, вулканизационных, физико-механических и эксплуатационных характеристик, например: модификаторы; наполнители, в том числе волокнистные, слоистые, полимерные (такие как сшитые полимерные гели); агенты, предотвращающие реверсию при вулканизации и повышающие теплостойкость резин; улучшающие клейкость.

Для получения резин могут быть использованы бутадиеновые и изопреновые каучуки, получаемые на различных каталитических системах (путем полимеризации в растворе в присутствии инициатора или катализатора полимеризации) и содержащие звенья в присоединении 1,4-цис не менее 90% маcс. Резины также могут содержать бутадиен-стирольный сополимер, полученный в эмульсии (водная фаза) или растворе (органический растворитель), с содержанием: звеньев стирола от 10 до 50% маcс., наиболее предпочтительно от 15 до 40% маcс., звеньев 1,2-бутадиена от 10 до 90% маcс. на бутадиеновую часть, наиболее предпочтительно от 20 до 70% маcс.

Для получения резиновых композиций, являющихся предметом настоящего изобретения, может использоваться натуральный каучук различных производителей, сортов и марок от RSS (Ribbed Smoked Sheet) до IRQPC (International Standards of Quality and Packing of Natural Rubber - Международные стандарты качества и упаковки натуральных каучуков).

Эластомерная часть резиновой композиции может также включать тройной сополимер стирола изопрена и бутадиена, получаемый как эмульсионной (в водной фазе), так и растворной (органические растворители) полимеризацией, с соотношением звеньев стирола: бутадиена: изопрена (% масс.), равным соответственно 5-70:20-70:20-70. При этом желательно, чтобы суммарное содержание 1,2-бутадиеновых и 3,4-изопреновых звеньев находилось в пределах от 20 до 90% масс. на бутадиеновую и изопреновую часть, наиболее предпочтительно от 40 до 70% масс. Получение таких сополимеров раскрывается, например, в патентах RU2058322 или в RU2124529.

Кроме того, в состав резиновой композиции могут входить также маслонаполненные марки каучуков, при этом содержание таких каучуков в резине, как правило, увеличивается таким образом, чтобы суммарное количество всех эластомеров в резине, исключая присутствующие в них добавки, соответствовало 100 масс. ч.

Каждый из представленных каучуков, входящих в состав описываемых резин, может иметь разветвленное строение, например, звездчатое строение, полимерных цепей. В качестве усиливающих наполнителей для резиновых композиций, согласно настоящему изобретению, используются синтетический аморфный диоксид кремния (силика), преимущественно осажденная силика, как самостоятельно, так и в комбинации с техническим углеродом, либо технический углерод. Допускается использование двухфазных наполнителей, представляющих собой силику с нанесенным на поверхность техническим углеродом, а также диоксид кремния, поверхность которого пропитана агентом сочетания или химически модифицирована. Допускается применение силики, полученной пирогенетическим методом.

Количество технического углерода может изменяться от 0 до 150 масс. ч. Когда содержание технического углерода соответствует 0 масс. ч. это говорит о том, что функцию основного наполнителя выполняет диоксид кремния. При содержании технического углерода выше 150 масс. ч. ухудшаются технологические и некоторые эксплуатационные свойства резин. Количество диоксида кремния, находящегося в эластомерной композиции составляет 0-150 масс. ч., предпочтительно 10-110 масс. ч., а более предпочтительно 30-95 масс. ч. на 100 масс. ч. каучука. Если содержание диоксида кремния соответствует 0 масс. ч., то технический углерод выступает в качестве основного наполнителя. При содержании диоксида кремния выше 150 масс. ч. ухудшаются технологические и некоторые эксплуатационные свойства резин. Диоксид кремния, в соответствии с настоящим изобретением, характеризуется поверхностью по BET в диапазоне 40-600 м2/г и маслопоглощением (DBP) в диапазоне значений 50-400 см3/100 г. В предпочтительном варианте диоксид кремния имеет поверхность по BET 100-250 м2/г, поверхность по СТАВ 100-250 м2/г и маслопоглощение (DBP) 150-250 см3/100 г (см. ГОСТ 25699.2-90; ЕР157703).

Различные коммерчески доступные марки диоксида кремния могут быть применимы для этих целей, например Zeosil 1165MP, Zeosil 1165 GR, Нi-Sil 210, Нi-Sil 243, Ultrasil VN2, Ultrasil VN3, Ultrasil VN3 GR, а также другие марки силики, преимущественно осажденной и использующиеся для усиления эластомеров.

Резиновые композиции, наполненные диоксидом кремния, содержат силанизирующие агенты (агенты сочетания силики и эластомеров). В качестве агентов сочетания чаще всего используют бис(3-триэтоксисилилпропил)тетрасульфид, бис(2-триэтоксисилилэтил)тетрасульфид, бис(3-триметоксипропил)тетрасульфид, бис (2-триметоксисилилэтил)тетрасульфид, 3-меркаптопропилтриметоксисилан, 3-меркаптопропилтриэтоксисилан, 2-меркаптоэтилтриметоксисилан, 2-меркаптоэтилтриэтоксисилан, 3-нитропропилтриметоксисилан, 3-нитропропилтриэтоксисилан, 3-хлорпропилтриметоксисилан, 3-хлорпропилтриэтоксисилан, 2-хлорэтилтриэтоксисилан, 3-триметоксисилилпропил-N, N-диметилтиокарбамоилтетрасульфид, 3-триметоксисилилпропилбензотиазолтетрасульфид, 3-триэтоксисилилпропилметакрилатмоносульфид. Наиболее предпочтительными являются бис(3-триэтоксисилилпропил)тетрасульфид и 3-триметоксисилил-пропилбензотиазолтетрасульфид.

Кроме того, могут использоваться агенты сочетания, представляющие собой композиции из вышеперечисленных соединений и других соединений, предназначенных для этих целей, с порошкообразным носителем, например, техническим углеродом.

Допускается применение иных агентов сочетания, предназначенных для улучшения совместимости силики и каучука, например, таких как NXT и NXT Z 100, выпускаемых компанией Momentive (US).

Содержание силанизирующих агентов в резине определяется таким образом, чтобы количество основного действующего вещества, исключая носитель в случае композиционных силанизирующих агентов, по отношению к силике находилось в пределах от 1-30% масс., наиболее предпочтительно 5-25% масс.

Вулканизацию резин, осуществляют с применением известных в данной области техники вулканизующих агентов, например, элементарной серы, доноров серы, например N,N'-диморфолилдисульфида, полимерных полисульфидов. Наиболее широко в шинной промышленности применяют элементарную или полимерную серу. Как известно в данной области техники, дозировка вулканизующих агентов в резине чаще всего находится в диапазоне 0,5-4,0 масс. ч., иногда может достигать до 10 масс. ч. Традиционно, вместе с серой используются такие ингредиенты как активаторы вулканизации: оксиды и гидроксиды щелочно-земельных металлов (Zn, Mg, Pb, Ca), металлов совместно с жирными кислотами, ускорители (сульфенамиды, тиазолы, тиурамы, гуанидины, производные мочевины) и замедлители вулканизации (фталевый ангидрид, N-нитрозодифениламин, циклогексилтиофталимид). Их содержание зависит от количества вулканизующего агента и требований к кинетике вулканизации и структуре вулканизационной сетки.

Резиновые композиции, наполненные силикой, как правило, содержат также технологические добавки, улучшающие диспергирование наполнителей и перерабатываемость резиновых композиций. Резиновые композиции, наполненные силикой, как правило, содержат также технологические добавки, улучшающие диспергирование наполнителей и перерабатываемость резиновых композиций. К этим ингредиентам, чаще всего, относятся производные жирных кислот (цинковые соли и эфиры, а также их смеси), которые улучшают диспергирование наполнителей и уменьшают вязкость композиции. В качестве примера могут быть названы продукты на основе производных жирных кислот, известные под торговыми марками Struktol E44, Struktol GTI и Actiplast ST.

Обычно используемые в резиновой промышленности пластификаторы и мягчители, представляющие собой продукты нефтепереработки, растительные, синтетические эфирные, продукты переработки каменно-угольной промышленности, синтетические олигомерные функционализированные и нефункционализированные, также могут являться компонентами резин по настоящему изобретению.

В состав резиновых композиций для шин, как правило, входят противостарители, антиозонанты, противоутомители и другие компоненты, обеспечивающие достижение необходимого комплекса технологических, вулканизационных, физико-механических и эксплуатационных характеристик, например: модификаторы; наполнители, в том числе волокнистные, слоистые, полимерные (такие как сшитые полимерные гели); агенты предотвращающие реверсию при вулканизации и повышающие теплостойкость резин; усилители клейкости. Природа таких соединение и их содержание в резине зависят от требуемого уровня свойств резиновых композиций и резин и хорошо известны специалистам данной области.

Композиции приготавливают известными в данной области техники методами, раскрытыми, например, в Дж. С. Дик, Технология резины: Рецептуростроение и испытания. стр. 606-616, предпочтительно с использованием закрытых резиносмесителей, например, типа Бенбери или Интермикс. Процесс смешения может проводиться в две или три стадии, причем вторая или третья стадии предназначены для добавления в смесь компонентов вулканизующей группы. Температура вулканизации составляет 130-180 °С, предпочтительно 140-170 °С. Полученные таким образом резиновые композиции находят применение в качестве композиций для изготовления протектора шин, и характеризуются улучшенным комплексом упруго-гистерезисных характеристик, а именно лучшим сцеплением с мокрой и обледенелой дорогой.

Осуществление настоящего изобретения иллюстрируется приведенными ниже экспериментальными примерами.

Примеры осуществления изобретения

Синтез инициатора (н-Bu)4ZnLi2

В колбу на 250 мл помещают 0,954 г безводного хлорида цинка, добавляют 120 мл ТГФ, перемешивают до полного растворения, и затем при температуре 20°C добавляют по каплям 11,2 мл н-BuLi (2,5М) так, чтобы температура не превысила 50 оС, и перемешивают в течение 60 минут. После этого полученный раствор инициатора титруют по Кнохелю, для этого в колбе взвешивают 0,025 г йода, добавляют 0,5 мл ТГФ, затем после растворения, титруют раствором полученного инициатора до обесцвечивания раствора. По затраченному объему раствора инициатора определяют концентрацию, которая, в данном случае, составляет 0,2 М.

Сравнительный пример. Получение бутадиен-стирольного каучука с использованием н-бутиллития и ДТГФП

Процесс получения бутадиен-стирольных каучуков проводят в реакторе фирмы «Buchi» с металлической чашей, имеющей рабочий объем 2 л, снабженном мешалкой, рубашкой для термостатирования, штуцерами и специальными съемными металлическими дозаторами для подачи реагентов.

В охлажденный до -20 °С (± 2 °С) реактор в токе азота при скорости вращения мешалки 50 об/мин подают нефрас (987 г), бутадиен (47,13 г), стирол (13,68 г) и 1,91 мл раствора 2,2-бис(2-оксоланил)пропана (дитетрагидрофурилпропан, ДТГФП) в нефрасе (0,32 М раствор). Далее устанавливают скорость вращения мешалки 300 об/мин, начинают повышать температуру реакционной массы до 55 ⁰С со скоростью нагрева 7 °/мин, при достижении температуры 15 ⁰С подают 1,62 мл раствора н-бутиллития в нефрасе (0,32 М раствор). По достижению необходимой степени конверсии мономеров (100%) полимер сливают в стакан и заправляют антиоксидантом - Novantox 8 PFDA (0,4% масс. на 100 г полимера). Далее проводят водную дегазацию каучука в масляной бане при температуре 150 ⁰С. Полученный дегазированный каучук сушат на вальцах при температуре 85 оС.

Свойства полученного каучука представлены в таблице 1. Гистерезисные свойства резин, полученных с применением данного каучука, приведены в таблицах 3,4. Каучук, получаемый по данному примеру, неразветвлен и нефункционализирован.

Пример 1. Получение бутадиен-стирольного каучука с использованием (н-Bu)4ZnLi2 без ДТГФП.

Процесс получения бутадиен-стирольных каучуков проводят в реакторе фирмы «Buchi» со стеклянной чашей, имеющей рабочий объем 1 л, снабженном мешалкой, рубашкой для термостатирования, штуцерами и специальными съемными металлическими дозаторами для подачи реагентов.

В охлажденный до -20 °С (± 2 °С) реактор в токе азота при скорости вращения мешалки 50 об/мин подают нефрас (412,2 г), бутадиен (48,05 г), стирол (12,01 г). Далее устанавливают скорость вращения мешалки 300 об/мин, начинают повышать температуру реакционной массы до 55 ⁰С со скоростью нагрева 7 °/мин, при достижении температуры 15 ⁰С подают 3,6 мл раствора органоцинката лития в ТГФ (0,2 М раствор). По истечении 10 часов синтеза с начала добавления инициатора достигается 100% степень конверсии мономеров. Далее полимер сливают в стакан и заправляют антиоксидантом - Novantox 8 PFDA (0,4% масс. на 100 г полимера). Затем проводят водную дегазацию каучука в масляной бане при температуре 150 ⁰С. Полученный каучук, содержащий воду, сушат на вальцах при температуре 85 оС.

Свойства полученного каучука представлены в таблице 1.

Пример 2. Получение бутадиен-стирольного каучука с использованием (н-Bu)4ZnLi2 и ДТГФП

Процесс получения бутадиен-стирольных каучуков проводят в реакторе фирмы «Buchi» со стеклянной чашей, имеющей рабочий объем 1 л, снабженном мешалкой, рубашкой для термостатирования, штуцерами и специальными съемными металлическими дозаторами для подачи реагентов.

В охлажденный до -20 °С (± 2 °С) реактор в токе азота при скорости вращения мешалки 50 об/мин подают нефрас (412,2 г), бутадиен (50,69 г), стирол (14,72 г) и 0,75 мл раствора 2,2-бис(2-оксоланил)пропана (дитетрагидрофурилпропан, ДТГФП) в нефрасе (0,2 М). Далее устанавливают скорость вращения мешалки 300 об/мин, начинают повышать температуру реакционной массы до 55 ⁰С со скоростью нагрева 7 °/мин, при достижении температуры 15 ⁰С подают 2,26 мл раствора органоцинката лития в ТГФ (0,2 М раствор). По истечении 3 часов синтеза с начала добавления инициатора достигается 100% степень конверсии мономеров. Далее полимер сливают в стакан и заправляют антиоксидантом - Novantox 8 PFDA (0,4% масс. на 100 г полимера). Затем проводят водную дегазацию каучука в масляной бане при температуре 150 ⁰С. Полученный каучук, содержащий воду, сушат на вальцах при температуре 85 оС.

Свойства полученного каучука представлены в таблице 1.

Пример 3. Получение бутадиен-стирольного каучука с использованием (н-Bu)4ZnLi2 и ДТГФП

Процесс получения бутадиен-стирольных каучуков проводят в реакторе фирмы «Buchi» со стеклянной чашей, имеющей рабочий объем 1 л, снабженном мешалкой, рубашкой для термостатирования, штуцерами и специальными съемными металлическими дозаторами для подачи реагентов.

В охлажденный до -20 °С (± 2 °С) реактор в токе азота при скорости вращения мешалки 50 об/мин подают нефрас (412,2 г), бутадиен (56,74 г), стирол (17,43 г) и 2,4 мл раствора 2,2-бис(2-оксоланил)пропана (дитетрагидрофурилпропан, ДТГФП) в нефрасе (0,2 М). Далее устанавливают скорость вращения мешалки 300 об/мин, начинают повышать температуру реакционной массы до 55 ⁰С со скоростью нагрева 7 °/мин, при достижении температуры 15 ⁰С подают 1,80 мл раствора органоцинката лития в ТГФ (0,2 М раствор). По истечении 2 часов синтеза с начала добавления инициатора достигается 100% степень конверсии мономеров. Далее полимер сливают в стакан и заправляют антиоксидантом - Novantox 8 PFDA (0,4% масс. на 100 г полимера). Затем проводят водную дегазацию каучука в масляной бане при температуре 150 ⁰С. Полученный каучук, содержащий воду, сушат на вальцах при температуре 85 оС.

Свойства полученного каучука представлены в таблице 1. Гистерезисные свойства резин, полученных с применением данного каучука, приведены в таблицах 3,4.

Пример 4. Получение бутадиен-стирольного каучука с использованием (н-Bu)4ZnLi2 и ДТГФП

Процесс получения бутадиен-стирольных каучуков проводят в реакторе фирмы «Buchi» со стеклянной чашей, имеющей рабочий объем 1 л, снабженном мешалкой, рубашкой для термостатирования, штуцерами и специальными съемными металлическими дозаторами для подачи реагентов.

В охлажденный до -20 °С (± 2 °С) реактор в токе азота при скорости вращения мешалки 50 об/мин подают нефрас (412,2 г), бутадиен (54,59 г), стирол (16,12 г) и 2,4 мл раствора 2,2-бис(2-оксоланил)пропана (дитетрагидрофурилпропан, ДТГФП) в нефрасе (0,2 М). Далее устанавливают скорость вращения мешалки 300 об/мин, начинают повышать температуру реакционной массы до 55 ⁰С со скоростью нагрева 7 °/мин, при достижении температуры 15 ⁰С подают 0,90 мл раствора органоцинката лития в ТГФ (0,2 М раствор). По истечении 2 часов синтеза с начала добавления инициатора достигается 100% степень конверсии мономеров. Далее полимер сливают в стакан и заправляют антиоксидантом - Novantox 8 PFDA (0,4% масс. на 100 г полимера).Затем проводят водную дегазацию каучука на масляной бане при температуре 150 ⁰С. Полученный каучук, содержащий воду, сушат на вальцах при температуре 85 оС.

Свойства полученного каучука представлены в таблице 1.

Пример 5 (сравнительный). Коммерчески доступный каучук

Свойства каучука-конкурента, являющегося разветвленным и функционализированным, представлены в таблице 1. Гистерезисные свойства резин, полученных с применением данного каучука, приведены в таблицах 3,4.

Пример 6. Получение бутадиенового каучука с использованием (н-Bu)4ZnLi2

Процесс получения бутадиенового каучука проводят в реакторе фирмы «Buchi» со стеклянной чашей, имеющей рабочий объем 1 л, снабженном мешалкой, рубашкой для термостатирования, штуцерами и специальными съемными металлическими дозаторами для подачи реагентов.

В охлажденный до -20 °С (± 2 °С) реактор в токе азота при скорости вращения мешалки 50 об/мин подают нефрас (412,2 г), бутадиен (53,99 г). Далее устанавливают скорость вращения мешалки 300 об/мин, начинают повышать температуру реакционной массы до 55 ⁰С со скоростью нагрева 7 °/мин, при достижении температуры 15 ⁰С подают 2,4 мл раствора органоцинката лития в ТГФ (0,2 М раствор). По истечении 2 часов синтеза с начала добавления инициатора достигается 100% степень конверсии мономеров. Далее полимер сливают в стакан и заправляют антиоксидантом - Novantox 8 PFDA (0,4% масс. на 100 г полимера). Затем проводят водную дегазацию каучука на масляной бане при температуре 150 ⁰С. Полученный каучук, содержащий воду, сушат на вальцах при температуре 85 оС.

Свойства полученного каучука представлены в таблице 1.

Пример 7. Получение бутадиенового каучука с использованием (н-Bu)4ZnLi2 и ДТГФП

Процесс получения бутадиенового каучука проводят в реакторе фирмы «Buchi» со стеклянной чашей, имеющей рабочий объем 1 л, снабженном мешалкой, рубашкой для термостатирования, штуцерами и специальными съемными металлическими дозаторами для подачи реагентов.

В охлажденный до -20 °С (± 2 °С) реактор в токе азота при скорости вращения мешалки 50 об/мин подают нефрас (412,2 г), бутадиен (52,15 г), и 6,27 мл раствора 2,2-бис(2-оксоланил)пропана (дитетрагидрофурилпропан, ДТГФП) в нефрасе (0,2 М). Далее устанавливают скорость вращения мешалки 300 об/мин, начинают повышать температуру реакционной массы до 55 ⁰С со скоростью нагрева 7 °/мин, при достижении температуры 15 ⁰С подают 2,35 мл раствора органоцинката лития в ТГФ (0,2 М раствор). По истечении 2 часов синтеза с начала добавления инициатора достигается 100% степень конверсии мономеров. Далее полимер сливают в стакан и заправляют антиоксидантом - Novantox 8 PFDA (0,4% масс. на 100 г полимера). Затем проводят водную дегазацию каучука в масляной бане при температуре 150 ⁰С. Полученный каучук, содержащий воду, сушат на вальцах при температуре 85 оС.

Свойства полученного каучука представлены в таблице 1.

Испытания каучуков, полученных согласно примеру 3, сравнительному примеру и конкурентного, коммерчески-доступного каучука, проводили в составе резиновой композиции для протектора легковых шин (рецепт 1) и стандартной резиновой композиции (ГОСТ ISO 2322-2013), наполненной техническим углеродом (рецепт 2). Рецептуры резиновых композиций приведены в таблице 3. Приготовление резиновых композиций проводилось на пластикордере Plastograph EC Plus, Model 2008 фирмы «Brabender» (Германия). Свободный объем смесительной камеры с кулачковыми роторами типа N 50 EHT составлял 80 см3. Приготовление резиновой композиции по рецепту 1 проводили в три стадии:

1 стадия - смешение всех ингредиентов за исключением вулканизующей группы, т.е. серы, МБТ, ДФГ, САЦ, начальная температура стенок камеры 130 °С, максимальная в камере в процессе смешения- не более 165 °С, скорость вращения роторов 40-60 об-1;

2 стадия - диспергирующее смешение смеси 1 стадии без добавления дополнительных ингредиентов, начальная температура стенок камеры 80 °С, максимальная- не более 130 °С, скорость вращения роторов 60 об-1;

3 стадия - введение в резиновую композицию вулканизующей группы, начальная температура стенок камеры 80 °С, максимальная- не более 110 °С, скорость вращения роторов 40 об-1. Приготовление резиновых композиций по рецепту 2 проводили в закрытом смесителе в одну стадию согласно ГОСТ ISO 2322-2013.

Таблица 1. Структура и свойства каучуков

100 г

100 г

% мас.

% мас.

% мас.

0,85

-0,7

Каучук по примеру 3, образец сравнения и конкурентный каучук испытывались в резинах.

Таблица 2. Состав резиновых композиций

Таблица 3. Гистерезисные свойства резин (изменение показателей относительно сравнительного примера, %)

Значения более 100 свидетельствуют об улучшении показателя, значения менее 100 - об ухудшении.

Таблица 4. Гистерезисные свойства резин (изменение показателей относительно конкурентного образца, %)

Значения более 100 свидетельствуют об улучшении показателя, значения менее 100 - об ухудшении.

Подготовка резиновых композиций к вулканизации, вулканизация и подготовка образцов для испытаний осуществлялась согласно ASTM D 3182. Режимы вулканизации резин, полученных по рецепту 1 (табл. 2): 160 °С в течение 20 мин для оценки деформационно-прочностных свойств и в течение 30 мин для оценки твердости и истираемости. Режимы вулканизации резин, полученных по рецепту 2 (табл. 2), приведены в ГОСТ ISO 2322-2013. Оценку основных показателей вулканизатов при растяжении ( f300, fр, εотн,) осуществляли по ASTM D 412-98. Истираемость по Шоппер-Шлобаху (метод Б) оценивали согласно ГОСТ 23509-79. Гистерезисные свойства определяли с помощью приборов DMA 242 С (NETZSCH). Условия испытаний на DMA 242 С: двухплечевой изгиб, размеры образца 10,00×6,50×2,0 мм, амплитуда 40 мкм (1%), частота 10 Гц, нагрузка 7 Н. Диапазон температур испытания - от минус 60 °С до плюс 60 °С, скорость повышения температуры - 2 °С/мин.

В таблице 3 и 4 приведены гистерезисные свойства резин на основе каучука, описанного в примере 3, сравнительном примере и конкурентного образца.

Из данных таблиц 3 и 4 видно, что каучуки, полученные с применением органоцинкатов лития, позволяют улучшать гистерезисные свойства резин при температурах -20 °С (tgδ-20°C), что равноценно улучшению сцепления с обледенелой дорогой, и гистерезиные свойства при 0 °С, что говорит об улучшении сцепления с мокрой дорогой. Причем, положительные эффекты более значительны в случае резин, наполненных техническим углеродом, что позволяет рекомендовать применение каучуков, получаемых согласно настоящему изобретению, не только в шинах для легковых автомобилей премиум класса, но и для шин грузовых, легкогрузовых и легковых автомобилей, не относящихся к категории А и АА, в протекторе которых используются преимущественно протекторные резины, наполненные техническим углеродом. Наблюдаемый положительный эффект обеспечивается как за счет необходимой микроструткуры каучука, так и характера молекулярно-массового распределения. Так, каучуки, синтезируемые с применением органоцинкатов лития в качестве инициатора и 2,2-бис(2-оксоланил)пропана (дитетрагидрофурилпропан, ДТГФП) в качестве электронодонора, имеют мономодальный характер кривой распределения ( фиг.2, пример 3), тогда как сравнительный образец (см. фиг.1), имеет бимодальное распределение. Это указывает на то, что применение органоцинкатов влияет на структуру и активность инициирующего комплекса, скорость и особенность присоединения мономеров в процессе полимеризации. При сравнении с конкурентным образцом (пример 5) можно отметить более узкое молекулярно-массовое распределение каучуков (см. таблицу 1, примеры 3 и 4), получаемых по заявленному способу, что также способствует снижению гистерезисных потерь.

Настоящее изобретение относится к области получения каучуков, а также резин на их основе. Описан способ получения каучука анионной полимеризацией сопряженного диена и/или сополимеризацией сопряженных диена и винилароматического соединения в среде органического растворителя в присутствии электронодонора и органоцинката лития общей формулы R4ZnLi2 в качестве инициатора. В качестве электронодонора используют 2,2-бис(2-оксоланил)пропан (дитетрагидрофурилпропан, ДТГФП) в углеводородном растворителе и инертной среде. Изобретение также относится к каучуку, полученному таким способом, и к резиновым композициям, содержащим указанный каучук. Технический результат – улучшение гистерезных характеристик резин на основе каучуков. 4 н. и 9 з.п. ф-лы, 2 ил., 4 табл., 7 пр.

1. Способ получения каучука анионной полимеризацией диена и/или сополимеризацией диена и винилароматического соединения в среде органического растворителя в присутствии электронодонора и органоцинката лития общей формулы R4ZnLi2 в качестве инициатора, где R - одинаковые или различные алифатические и/или ароматические углеводородные радикалы, отличающийся тем, что в качестве электронодонора используют 2,2-бис(2-оксоланил)пропан (дитетрагидрофурилпропан, ДТГФП) в углеводородном растворителе и инертной среде.

2. Способ получения каучука по п. 1, где R - одинаковые алифатические радикалы, предпочтительно содержащие 1-4 атома углерода, наиболее предпочтительно н-бутил или втор-бутил.

3. Способ получения каучука по п. 1, где указанные диены содержат от 4 до 12 атомов углерода, и предпочтительно представляют собой 1,3-бутадиен и/или изопрен.

4. Способ получения каучука по п. 1, где винилароматические соединения выбираются из группы, состоящей из стирола, α-метилстирола, орто-, мета- и пара-метилстирола, 3-винилтолуола, этилвинилбензола, 4-циклогексилстирола, пара-трет-бутилстирола, метоксистиролов, винилмезитилена, дивинилбензола, 1-винилнафталина, 2,4,6-триметилстирола, предпочтительно стирола или α-метилстирола.

5. Способ получения каучука по п. 1, где массовое соотношение исходных диенов и винилароматических соединений составляет от 0 до 1, предпочтительно от 0,1 до 0,9, более предпочтительно от 0,2 до 0,7.

6. Способ получения каучука по п. 1, где мольное соотношение инициатор: электронодонор составляет от 0,1 до 100, предпочтительно от 0,5 до 50 и наиболее предпочтительно от 1 до 3.

7. Способ получения каучука по п. 1, где полимеризацию проводят при температуре от -80°C до 150оС, предпочтительно от 0°C до 100оС, более предпочтительно от 40°C до 80оС.

8. Способ получения каучука по п. 1, где содержание инициатора варьируют в диапазоне от 1 до 50 моль/т каучука, предпочтительно от 2 до 25 моль/т каучука, более предпочтительно от 3 до 12 моль/т каучука.

9. Способ получения каучука по п. 1, где растворители выбирают из групп насыщенных углеводородов, предпочтительно содержащих 3-12 атомов углерода, или их смесей.

10. Каучук для изготовления резин на основе полимеров сопряженных диенов и/или сополимеров сопряжённых диенов и винилароматических соединений, полученный способом по пп. 1-9.

11. Резиновая композиция, содержащая каучук по п. 10.

12. Резиновая композиция по п. 11, дополнительно содержащая компоненты, выбранные из группы, включающей натуральный каучук, диоксид кремния; технический углерод; силанизирующий агент; вулканизатор; и традиционные технологические добавки, такие как добавки, улучшающие диспергирование наполнителей и перерабатываемость резиновых композиций; пластификаторы, противостарители/анитозонанты/противоутомители физические и химические; модификаторы; наполнители, в том числе волокнистные, слоистые, полимерные; агенты, предотвращающие реверсию при вулканизации и повышающие теплостойкость резин.

13. Применение резиновой композиции по пп. 11, 12 для изготовления протектора шин.

| JP 2010209273 A, 24.09.2010 | |||

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| US 3716495 A, 13.02.1973 | |||

| JP 2010209271 A, 24.09.2010 | |||

| Способ очистки диметилформамида | 1975 |

|

SU594107A1 |

Авторы

Даты

2019-12-18—Публикация

2016-07-22—Подача