Данное изобретение касается способа изготовления конструктивных элементов из дуплексной стали, а также изготовленных этим способом конструктивных элементов.

Конструктивные элементы из дуплексной стали обычно изготовляются как литые или кованые конструктивные элементы, у которых аустенит в форме зерен включен в ферритовую матрицу. Как правило после литья или ковки производится также так называемый диффузионный отжиг в диапазоне температур от 850°С до 1180°С для образования зерен аустенита в ферритовой матрице. В соответствии с этим на свойства может оказывать влияние не только состав сплава, но и структура.

Общеизвестно, что мелкозернистые структуры во многих случаях обладают улучшенными свойствами и, в частности, более высокой прочностью при одновременно высокой вязкости. Однако, очень мелкие структуры не могут обеспечиваться известными методами.

Кроме того, известны генеративные методы изготовления, при которых порошкообразный материал локально определенно подвергается воздействию лазерного пучка. Такой подход называется селективным лазерным плавлением (SLM) или технологией селективного лазерного плавления металлических порошковых материалов (Lasercusing). При этом порошкообразный исходный материал размещается на носителе слоями один на другом, и каждый слой в этом случае облучается лазерным пучком, причем точка фокусирования пучка локально определенно перемещается вдоль заданного контура и/или к заданным позициям. В областях соответствующего слоя, на которые оказывает влияние точка фокусирования лазерного пучка, происходит плавление порошкообразного материала, вследствие чего частицы порошкообразного материала сплавляются друг с другом. Так как после этого процесса плавления точка фокусирования пучка движется дальше, то расплав затвердевает, и в этой области образуется твердый материал, пористость которого зависит от плотности потока энергии и времени облучения. Пористость в этих областях может снижаться до нуля. В необлученных областях остается рыхлый исходный порошок, который после изготовления соответствующего конструктивного элемента может просто удаляться и снова использоваться.

Однако, при существующих возможностях не удается получить достаточно мелкозернистую структуру. Размер G зерна в принципе может быть определен различными методами, например, по Евростандарту 103-71, по DIN EN ISO-642 или по ASTM Е112-12 (Американское общество по испытанию материалов). Эти стандарты требуют сравнения зернистой структуры пробы со стандартизированными микрошлифами, на основании которого затем делается заключение о классе крупности. В дальнейшем должно использоваться определение среднего размера зерна по ASTM Е112-12, по международной норме, которая, например, цитируется в привязке к Евростандарту 103-71.

Стандарт ASTM Е112-12 определяет размер G зерна по числу NAE зерен, которые можно насчитать при стократном увеличении на квадрате с длиной стороны в дюйм, причем

NAE=SG-1

Для упрощения определения размера зерна предлагаются эталонные изображения для значений от G=1 до G=10.

Для конструктивных элементов, изготовленных указанным способом, распределение зерен по крупности находится в слишком малой области, так что включенные в феррит аустенитные зерна слишком велики, что ограничивает прочность и вязкость.

Поэтому задача данного изобретения заключается в том, чтобы предоставить возможности для изготовления конструктивных элементов из дуплексной стали, позволяющие обеспечить повышенную прочность и вязкость.

Согласно изобретению эта задача решается в способе, признаки которого раскрыты в независимом пункте 1 формулы изобретения Независимый пункт 9 касается изготовленного этим способом конструктивного элемента.

При предлагаемом изобретением способе применяется порошкообразный исходный материал, который был изготовлен из дуплексной стали, в которой содержатся аустенитная и ферритная фазы предпочтительно в примерно одинаковых долях, а также другие легирующие элементы, и локально определенно расплавляется лазерным пучком. Однако, может использоваться также металлический порошок, в котором при изготовлении большая доля или даже вся доля аустенита растворена в ферритной фазе и, собственно, не содержится как отдельная обнаруживаемая аустенитная фаза.

Путем термообработки, которая будет еще рассмотрена ниже, и которая может быть проведена вслед за расплавлением лазерным пучком на собственно изготовленном полуфабрикате предпочтительно после удаления рыхлого не сплавленного порошка, затем может быть достигнуто образование ферритной и аустенитной фаз, хотя в исходном металлическом порошке обнаруживаемая аустенитная фаза не содержится совсем или ее содержится лишь немного.

Расплавленный материал затвердевает, когда точка фокусирования лазерного пучка (лазерное пятно) переместилась дальше. При этом порошкообразный исходный материал слоями наносится на носитель, и каждый отдельный слой после нанесения подвергается воздействию лазерного пучка, так что конструктивный элемент генеративно создается постепенно слой за слоем.

Состав материала конструктивного элемента при этом если и меняется, то лишь незначительно. Так, ферритная доля не изменилась, что может быть подтверждено дифракцией рентгеновских лучей на фазовой диаграмме. При исследованиях с помощью растрового электронного микроскопа не удалось бы обнаружить никаких аустенитных зерен.

Требуется, в частности, очень короткое время для того, чтобы затвердел образованный лазерным пучком расплав.

По этой причине созданный таким образом конструктивный элемент затем подвергается термообработке, при которой достигается диффузионный отжиг аустенитной фазы. Термообработка проводится в диапазоне температур для соответствующей максимальной температуры между 850°С и 1100°С, и по истечении заданного времени выдержки конструктивный элемент охлаждается. Охлаждение должно проводиться за короткое время, мгновенно, что может быть реализовано погружением в холодную воду.

Благодаря определенному выбору максимальной температуры и/или времени выдержки при соответствующей максимальной температуре оказывается влияние на зернистость и размер G зерна аустенитной фазы в структуре материала готового конструктивного элемента. При этом размер G зерна по ASTM должен сохраняться равным по меньшей мере 9.

При этом в основном справедливо, что чем меньше выбираются максимальная температура и время выдержки, тем более тонкая структура может быть образована. Однако, следует соблюдать минимально допустимые условия, так как в противном случае вследствие диффузии в феррите не смогут образоваться никакие аустенитные зерна.

Следует учитывать, что больший размер G зерна может быть достигнут при меньшей максимальной температуре и/или меньшем времени выдержки при соответствующей максимальной температуре.

Время выдержки, в течение которого поддерживается соответствующая максимальная температура, должно составлять от 15 мин до 10 час.

При этом должны поддерживаться максимальная температура от 1000°С до 1075°С ± 10% при термообработке и скорость нагрева в диапазоне от 150 К/час до 250 К/час.

При времени выдержки менее 1 часа, предпочтительно ≤0,5 час и максимальной температуре в диапазоне от 1000°С до 1075°С может быть получен размер G зерна, равный по меньшей мере 13, предпочтительно по меньшей мере 14.

Предпочтительно поддерживать отдельные параметры в определенном диапазоне значений. При плавлении порошкообразного исходного материала точка фокусирования лазерного пучка должна направляться на самый верхний слой таким образом, чтобы плотность потока энергии поддерживалась в диапазоне по меньшей мере от 4 0 Дж/мм3 до максимум 150 Дж/мм3, скорость подачи при перемещении точки фокусирования пучка поддерживалась в диапазоне от 400 м/мин до 1750 м/мин, предпочтительно от 500 м/мин до 1500 м/мин, и толщина отдельных слоев, образуемых исходным материалом, поддерживалась в диапазоне от 15 мкм до 50 мкм, предпочтительно в диапазоне от 2 0 мкм до 30 мкм.

При таком изготовлении должен применяться исходный материал, который образован аустенитной и ферритной фазой, доли которых отличаются друг от друга максимум на 10 об. %, и легирующими элементами, выбранными из группы, включающей в себя хром, молибден, никель, азот, медь, углерод, вольфрам, кремний и марганец, с суммарной долей максимум 45 масс. %, предпочтительно максимум 4 0 масс. %, особенно предпочтительно максимум 35 масс. %.

Предпочтительно, если в процессе термообработки осуществляется пространственно-разрешенное определение температуры и в соответствии с этим локально определенное темперирование соответствующего конструктивного элемента. Это имеет особое значение для конструктивных элементов с различными областями, которые имеют очень разную толщину стенок и, в соответствии с этим, локально дифференцированные теплоемкости.

Таким образом, области конструктивного элемента с большим скоплением массы или толщиной стенок дополнительно нагреваются. Это может быть обеспечено путем прицельного направления на такие области облучения, в частности, инфракрасного излучения. Благодаря этому можно также добиться того, что эти области могут нагреваться таким же образом, что и области, выполненные тонкостенными, и температурные градиенты внутри конструктивного элемента могут быть предотвращены. Для этого в обычной печи или на ней дополнительно могут иметься излучатели, которые дополнительно нагревают критические области соответствующего конструктивного элемента, которые в противном случае нагревались бы медленнее.

Отдельно или дополнительно к этому более тонкостенные области конструктивного элемента могут также охлаждаться, тогда как более толстостенные или имеющие больший объем области конструктивного элемента не охлаждаются или дополнительно нагреваются. Для охлаждения вблизи соответствующих критических областей, которые должны максимально охлаждаться, в печи могут иметься охлаждающие элементы. На такие тонкостенные области может также направляться охлажденный газовый поток.

Для локально определенного темперирования может использоваться по меньшей мере один температурный датчик, с помощью которого могут измеряться соответствующие температуры в областях различных размеров, предпочтительно бесконтактно. Это может быть, например, поворотный и/или иначе перемещаемый пирометр. С помощью значений температуры, измеренных с пространственным разрешением, могут соответствующим образом регулироваться соответственно расположенные и/или ориентированные нагревательные и/или охлаждающие элементы, так что по всему объему конструктивного элемента в течение одинаковых промежутков времени могут поддерживаться одинаковые или по меньшей мере почти одинаковые температуры.

В дальнейшем данное изобретение будет разъяснено подробнее на примерах его выполнения. Приведенные при этом параметры могут также изменяться, однако, так, что получается структура, которой соответствует минимальное число аустенитных зерен в ферритовой матрице готового конструктивного элемента с размером G зерна по меньшей мере 9, предпочтительно с более высоким значением размера G зерна. В частности, это могут быть другие максимальные температуры и другое время выдержки при термообработке, которые могут привести к выделению аустенита.

При этом на фигурах показано следующее.

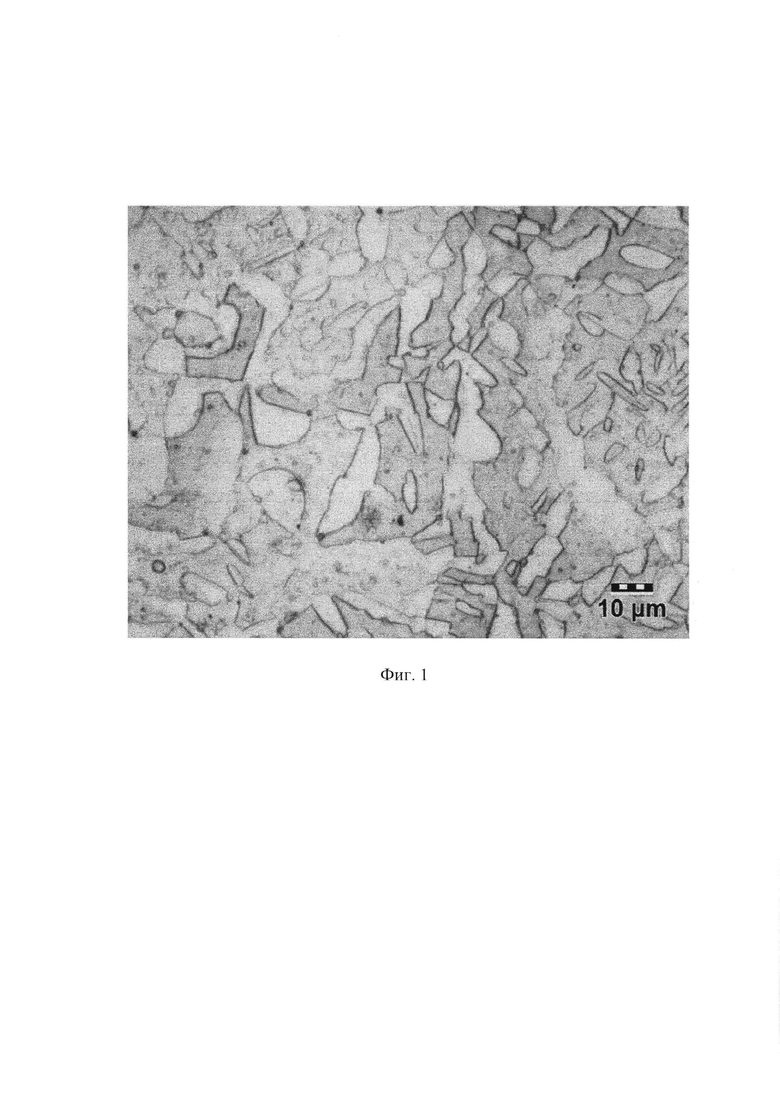

Фиг. 1 - микрошлиф пробы изготовленного согласно изобретению конструктивного элемента с максимальной температурой 10 65°С при термообработке, которая поддерживалась в течение 8 час;

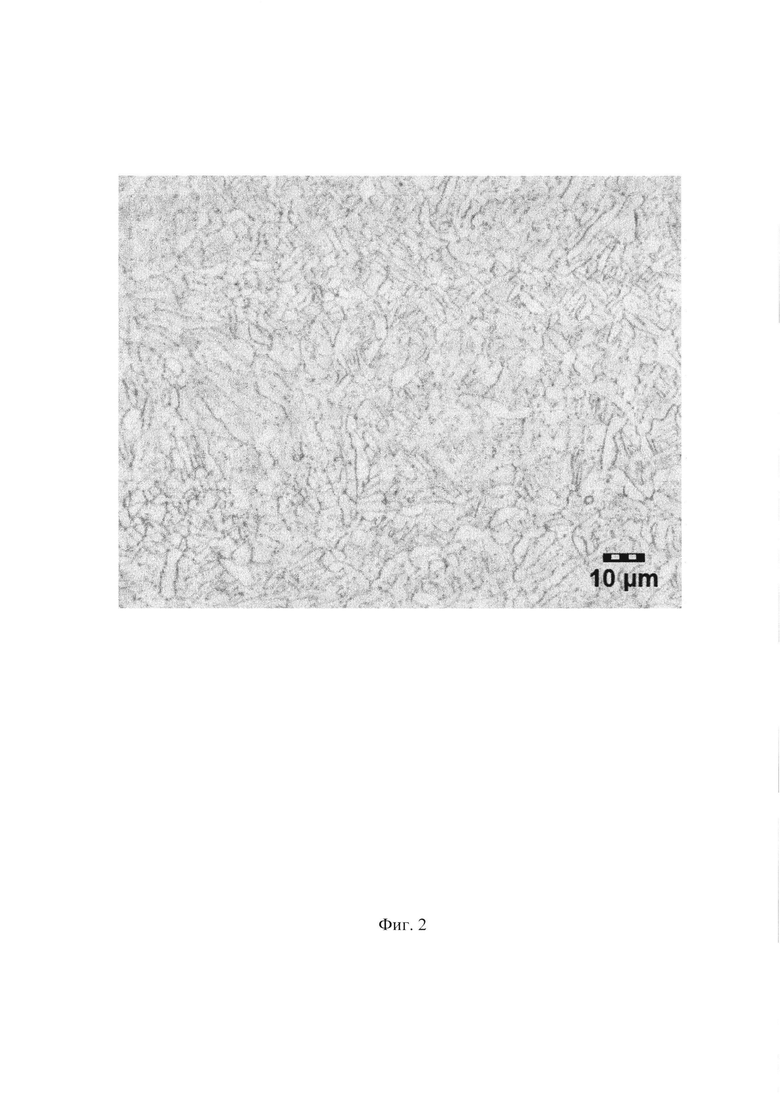

Фиг. 2 - микрошлиф пробы изготовленного согласно изобретению конструктивного элемента с максимальной температурой 1065°С при термообработке, которая поддерживалась в течение 0,5 час, и

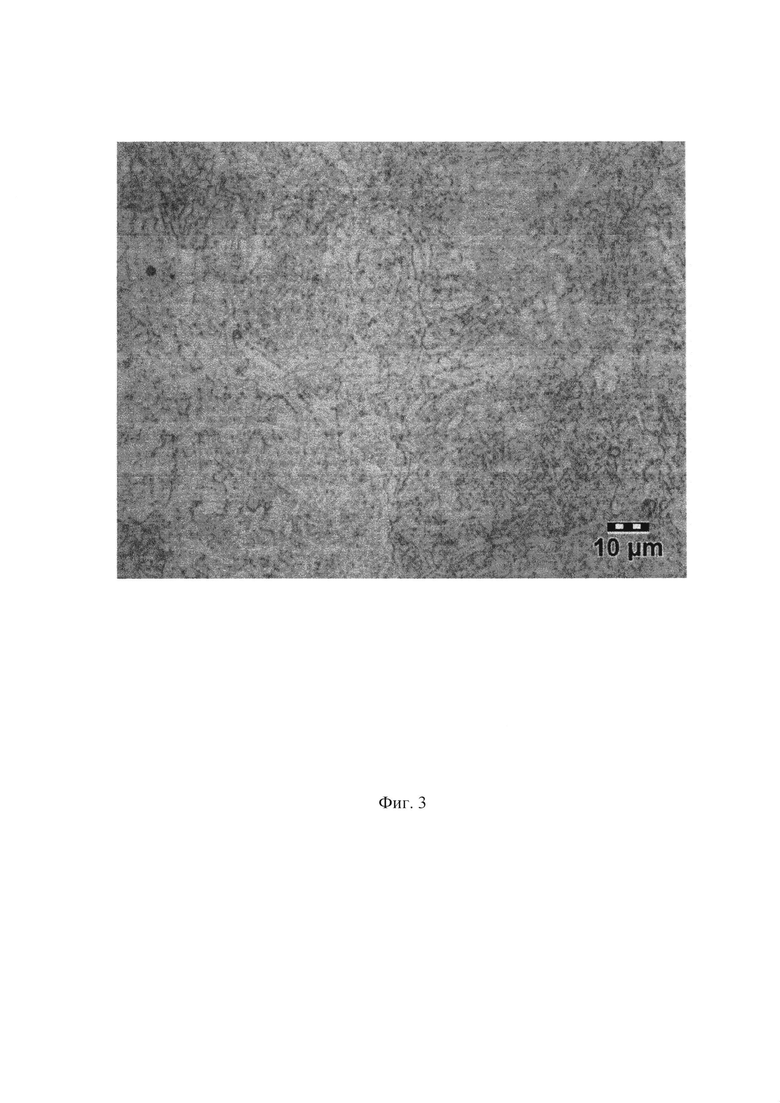

Фиг. 3 - микрошлиф пробы изготовленного согласно изобретению конструктивного элемента с максимальной температурой 1000°С при термообработке, которая поддерживалась в течение 0,5 час.

Использовавшийся в приведенных примерах порошкообразный исходный материал под торговым наименованием NORIDUR имел следующий состав:

углерод 0,036 масс. %, кремний 0,6 масс. %, марганец 0,63 масс. %, сера 0,015 масс. %, хром 24,8 масс. %, никель 7 масс. %, молибден 2,32 масс. %, медь 2,93 масс. % и азот 0,18 масс. %.

Каждая из трех показанных проб была облучена лазерным пучком, мощность которого составляла 90 Вт, с промежутком 56 мкм между расположенными рядом дорожками, которые образовались при движении подачи точки фокусирования лазерного пучка. Лазерный пучок был сфокусирован таким образом, что в точке фокусирования пучка поддерживалась плотность потока энергии 70 Дж/мм3. Точка фокусирования пучка перемещалась со скоростью подачи 600 мм/сек по поверхности соответствующих слоев, образованных из исходного материала.

При этом пористость материала конструктивного элемента составляла 0,5%.

В дополнение к послойной генеративной структуре конструктивных элементов выбирались различные параметры при термообработке.

Так, для показанной на Фиг. 1 пробы при термообработке была выбрана максимальная температура 1065°. Эта максимальная температура поддерживалась в течение 8 час.

Это дало размер G зерна включенного в феррит аустенита, равный 11,31. Термообработка проводилась со скоростью нагрева 200 К/час. По истечении время выдержки в 8 час. термически обработанный конструктивный элемент охлаждался в воде с температурой 20°.

Для пробы, микрошлиф которой показан на Фиг. 2, при термообработке была выбрана максимальная температура 1065°С. Эта максимальная температура выдерживалась в течение 0,5 час. Это дало размер G зерна включенного в феррит аустенита 14,14. Термообработка проводилась со скоростью нагрева 200 К/час. По истечении времени выдержки в 0,5 час термически обработанный конструктивный элемент охлаждался в воде с температурой 20°.

Проба, микрошлиф которой показан на Фиг. 3, была получена при термообработке при максимальной температуре 1000°С. Эта максимальная температура выдерживалась в течение 0,5 час. Это привело к размеру G зерна включенного в феррит аустенита 14,83. Термообработка проводилась со скоростью нагрева 200 К/час.

По истечении времени выдержки 0,5 час термически обработанный конструктивный элемент охлаждался в воде с температурой 20°.

Таким образом, ясно видно, что размер G зерна увеличивается и, тем самым, и получается более тонкая структура, если снижается количество энергии, используемой при термообработке. Однако, должна быть затрачена некоторая минимальная энергия, которая ведет к выделению аустенитной фазы из ферритной фазы, и аустенитные зерна включаются в ферритовую матрицу.

Группа изобретений относится к изготовлению конструктивных элементов из дуплексной стали с аустенитной фазой в форме зерен, включенной в ферритную матрицу. Порошкообразный исходный материал, изготовленный из дуплексной стали и содержащий аустенитную и ферритную фазы и дополнительные легирующие элементы, слоями наносят на носитель, каждый отдельный слой подвергают воздействию лазерного пучка и отверждают с обеспечением постепенного формирования конструктивного элемента. Сформированный конструктивный элемент подвергают термообработке, при которой происходит диффузионный отжиг аустенитной фазы. Термообработку осуществляют при соответствующей максимальной температуре между 850 и 1100°С, по истечении заданного времени выдержки конструктивный элемент охлаждают, при этом оказывают влияние на размер зерна и размер G зерна аустенитной фазы посредством выбора упомянутой соответствующей максимальной температуры и/или времени выдержки. Размер G зерна составляет по меньшей мере 9 по ASTM. Обеспечивается повышение прочности и вязкости. 2 н. и 7 з.п. ф-лы, 3 ил.

1. Способ изготовления конструктивных элементов из дуплексной стали с аустенитной фазой в форме зерен, включенной в ферритную матрицу, в котором

порошкообразный исходный материал, изготовленный из дуплексной стали и содержащий аустенитную и ферритную фазы, предпочтительно в примерно одинаковых долях, и дополнительные легирующие элементы, лазерным пучком локально определенно расплавляют и затем отверждают, причем порошкообразный исходный материал слоями наносят на носитель, и каждый отдельный слой после нанесения подвергают воздействию лазерного пучка с обеспечением постепенного формирования конструктивного элемента,

затем сформированный конструктивный элемент подвергают термообработке, при которой происходит диффузионный отжиг аустенитной фазы, причем термообработку осуществляют в диапазоне температур для соответствующей максимальной температуры между 850 и 1100°С, и по истечении заданного времени выдержки конструктивный элемент охлаждают; и

оказывают влияние на размер зерна и размер G зерна аустенитной фазы посредством выбора упомянутой соответствующей максимальной температуры и/или времени выдержки, при этом размер G зерна поддерживают по меньшей мере 9 по ASTM.

2. Способ по п. 1, отличающийся тем, что больший размер G зерна получают при меньшей максимальной температуре и/или меньшем времени выдержки при соответствующей максимальной температуре.

3. Способ по п. 1 или 2, отличающийся тем, что время выдержки выбирают в диапазоне от 15 мин до 10 час.

4. Способ по п. 1 или 2, отличающийся тем, что максимальную температуру при термообработке поддерживают от 1000°С до 1075°С ±10%.

5. Способ по п. 4, отличающийся тем, что при времени выдержки менее 1 час, предпочтительно <0,5 час и максимальной температуре в диапазоне от 1000°С до 1075°С получают размер G зерна по меньшей мере 13, предпочтительно по меньшей мере 14.

6. Способ по п. 1 или 2, отличающийся тем, что при плавлении порошкообразного исходного материала точку фокусирования лазерного пучка направляют на самый верхний слой с обеспечением плотности потока энергии от по меньшей мере 40 Дж/мм3 до максимум 150 Дж/мм3, и

скорость движения подачи точки фокусирования пучка устанавливают в диапазоне от 400 м/мин до 1750 м/мин, предпочтительно от 500 м/мин до 1500 м/мин, и толщину отдельных образованных исходным материалом слоев поддерживают в диапазоне от 15 мкм до 50 мкм, предпочтительно в диапазоне от 20 мкм до 30 мкм.

7. Способ по п. 1 или 2, отличающийся тем, что используют исходный материал, который образован с аустенитной фазой и ферритной фазой, доли которых отличаются друг от друга максимум на 10 об.%, и легирующими элементами, выбранными из группы, включающей хром, молибден, никель, азот, медь, углерод, вольфрам, кремний и марганец, в суммарной доле максимум 45 мас.%.

8. Способ по п. 1 или 2, отличающийся тем, что в процессе термообработки осуществляют пространственно-разрешенное определение температуры и в соответствии с этим локально определенное темперирование соответствующего конструктивного элемента.

9. Конструктивный элемент, изготовленный способом по любому из пп.1-8, в котором размер G зерна по ASTM аустенитной фазы, включенной в ферритную матрицу, составляет по меньшей мере 9, предпочтительно по меньшей мере 13, особенно предпочтительно по меньшей мере 14.

| SAEDI K | |||

| и др | |||

| Способ амидирования жидких сульфохлоридов ароматического ряда | 1921 |

|

SU316A1 |

| WO 2015137507 A1, 17.09.2015 | |||

| ОХЛАЖДАЕМАЯ ЛОПАТКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2568600C1 |

Авторы

Даты

2019-11-15—Публикация

2017-03-15—Подача