Изобретение относится к области машиностроения, в частности, к области обработки металлов давлением, и может быть использовано для изготовления крупногабаритных стальных поковок типа полукорпусов шаровых кранов и изделий схожей конфигурации массой свыше одной тонны.

Известен способ изготовления поковок полукорпусов шаровых кранов, включающий ковку из слитка комплектной поковки на два полукорпуса с последующим разделением на две штучные заготовки при механообработке [Артес А.Э. и др. Совершенствование технологических процессов изготовления деталей арматуростроения методами пластического деформирования // Вестник МГТУ "Станкин". - 2011. - №1(13). - С. 8-12]. При этом процесс получения поковки для детали полукорпуса предусматривает проведение операций протяжки и осадки слитка с удалением донной и прибыльной частей, прошивки отверстия, раскатки на оправке с получением утолщенной части в зоне будущей горловины цилиндрической поковки и операции обжима в срединной части поковки с формообразованием полусфер.

Недостатком такого способа является низкий коэффициент использования металла с учетом удаления донной и прибыльной частей слитка, потери металла в результате окисления за два нагрева, значительного отхода при прошивке и механообработке при удалении припусков. Также недостатком способа является то, что при штамповке полукорпусов большого диаметра теряется устойчивость металла во время высадки горловины, что приводит к браку.

Из уровня техники известен способ получения поковок крупногабаритных полукорпусов шаровых кранов, имеющих горловину и сферическую часть [Патент РФ №2491147, опубл. 27.08.2013]. В таком способе в качестве исходной трубной заготовки используют стальную центробежнолитую или кованую трубу, которую после проведения нагрева до температуры 1150-1200°C деформируют путем горячего прямого выдавливания в штампе с получением полуфабриката с уменьшенной толщиной. Затем после нагрева полуфабриката производится его штамповка во втором штампе с одновременным осуществлением обжима и раздачи частей полуфабриката сферическим инструментом с получением, соответственно, горловины и сферической части поковки полукорпуса шарового крана.

Недостатками такого способа являются потеря металла вследствие окисления в результате проведения двух операций нагрева (до 3-х % от объема металла за каждый нагрев), а также связанные с проведением нагрева значительные энергетические затраты.

Известен также способ изготовления поковок в виде полусферы с горловиной [Патент РФ №2484915, опубл. 20.06.2013]. Способ включает получение листовой заготовки в виде плоского фланца с отверстием, дальнейшее горячее деформирование с целью получения полуфабриката с кольцевым выступом в зоне отверстия путем осадки в двухсекционном штампе и формообразование поковки путем вытяжки с последующей отбортовкой в другом специальном штампе.

К недостаткам такого способа можно отнести сложность изготовления оснастки для секционной штамповки и потребность в оборудовании с большими номинальными силами. Также из-за остывания полуфабриката при контакте с формующим инструментом во время первой штамповки и при перемещении из первого штампа во второй есть вероятность несоблюдения температурного интервала вытяжки, что может потребовать повторного нагрева металла, снижая производительность процесса.

Наиболее близким из уровня техники техническим решением по назначению, технической сути и достигаемому результату является способ изготовления корпусных деталей трубопроводной арматуры [Патент РФ №2281823, опубл. 20.08.2006], включающий нагрев цилиндрической трубной заготовки и формирование из нее днища и патрубка корпусной детали. Данный способ выбран за прототип.

К недостаткам данного известного из уровня техники способа следует отнести увеличенный расход металла: потери в результате окисления при нагреве (до 3-х % от объема металла) и увеличение толщины стенки поковки в нижней части полусферы на 3% от исходной, что снижает коэффициент использования металла на 1% - 1,5%, а также ограничение применения способа для поковок больших габаритов.

Задачей, на решение которой направлено заявленное изобретение, является повышение устойчивости процесса деформации.

Достигаемый технический результат - улучшение качества поверхности изделия, включающее уменьшение шероховатости и дефектов, минимизация окалинообразования и, как следствие, увеличение стойкости инструмента, наконец, сокращение металлоемкости за счет приближения вплоть до совпадения формы и размеров поковки к детали.

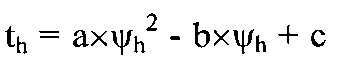

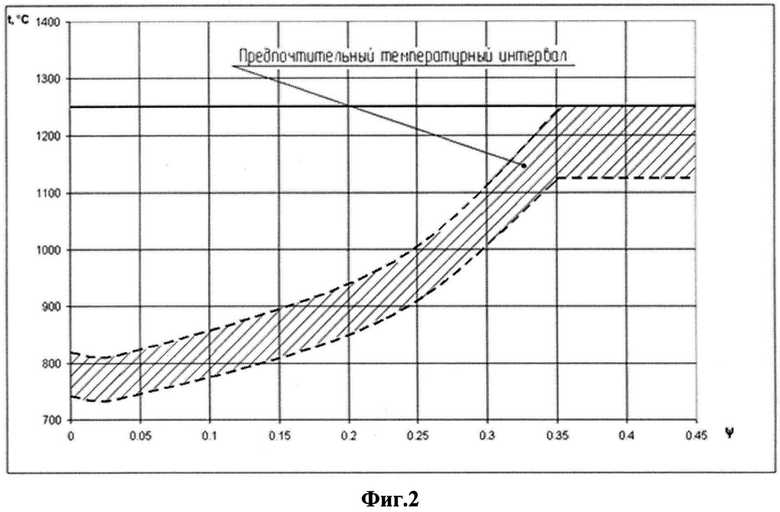

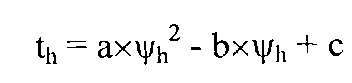

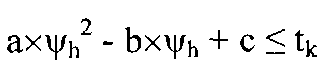

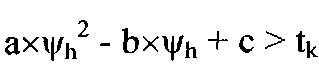

Поставленная задача решается и заявленный технический результат достигаются тем, что в способе получения стальных поковок полукорпусов шаровых кранов, включающем нагрев в интервале температур горячей штамповки исходной стальной заготовки типа обечайки и одновременное формирование из нее днища и горловины корпусной детали путем горячего обжима и высадки горловины, температуру нагрева заготовки устанавливают переменной по высоте обечайки так, что  при

при  при

при

th - температура обечайки на соответствующей высоте h;

tk - температура верхней границы интервала горячей объемной штамповки для поковки;

a=3964…4381, b=304…336, с=742…820 - экспериментально установленные коэффициенты;

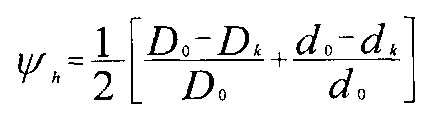

- показатель деформации обечайки на высоте h;

- показатель деформации обечайки на высоте h;

D0 - внешний диаметр заготовки до деформации на высоте h;

Dk - внешний диаметр заготовки после деформации на высоте h;

d0 - внутренний диаметр заготовки до деформации на высоте h;

dk - внутренний диаметр заготовки после деформации на высоте h;

Dkmax - максимальный внутренний диаметр днища;

S0 - толщина стенки исходной заготовки.

Приведенные интервалы экспериментально установленных коэффициентов a, b и с применимы для сталей с содержанием углерода до 0,5%, в том числе низколегированных сталей, используемых для заявленного вида в изобретении изделий.

Указанные в независимом пункте формулы признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, достаточной для получения требуемого технического результата.

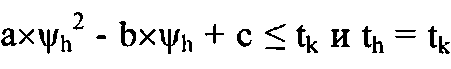

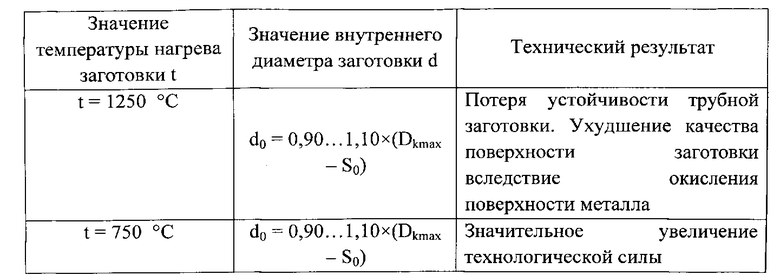

Заявленные в формуле изобретения интервалы температур нагрева зон и значение внутреннего диаметра заготовки получены экспериментально и являются оптимальными, поскольку при выходе за них не обеспечивается получение изделия удовлетворительного качества.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для обработки металлов давлением, в частности для получения крупногабаритных стальных поковок типа полукорпусов шаровых кранов массой свыше одной тонны, используемых в арматуростроении;

- для заявленного объекта в том виде, как он охарактеризован, подтверждена возможность его осуществления с помощью вышеописанного в заявке метода;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует требованиям условий патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

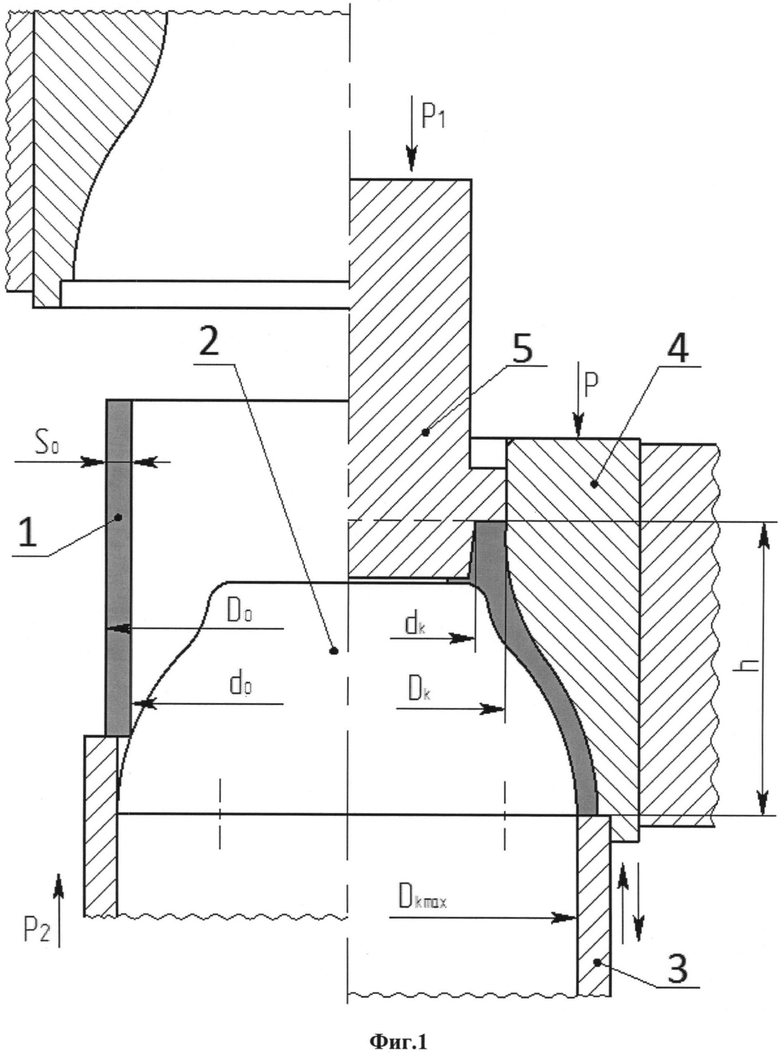

Сущность заявленного способа поясняется чертежами, где:

- на Фиг. 1 представлена схема штамповки из заготовки в виде обечайки;

- на Фиг. 2 представлен график предпочтительной температуры нагрева для зон поковки в зависимости от воспринимаемой деформации.

Способ реализуют следующим образом. Трубную цилиндрическую заготовку 1 дифференцированно нагревают с получением заданного температурного градиента. Нагрев может осуществляться в две стадии, сначала всей массы заготовки, например газопламенным нагревом до 700°C, затем локально высокоскоростным индукционным нагревом. Дифференцированный нагрев позволяет сократить время нагрева, а также избежать нагрева поверхности металла части заготовки до температур свыше 900°C, при которых наблюдается процесс интенсивного окалинообразования. Это, в конечном счете, позволяет уменьшить расход металла заготовки до 2%.

Нагретую заготовку устанавливают на обжимной пуансон 2. Перекос заготовки от вертикального положения обеспечивает касание нижнего торца указанной заготовки с плоскостью подвижной опоры 3. Включают привод матрицы 4, которая, перемещаясь, начинает деформировать заготовку с силой P. В процессе деформации осуществляется операция обжима и раздачи с формированием днища в полости, образуемой между поверхностями матрицы 4, обжимного пуансона 2 и опоры 3, смещаемой под действием указанной матрицы. При этом раздача осуществляется за счет того, что значение внутреннего диаметра заготовки выбирается меньше максимального диаметра днища (нижнего пуансона) на заданную величину. Это обеспечивает благоприятную схему деформации и ускоряет остывание данного (подверженного раздаче) объема заготовки, что предотвращает потерю устойчивости заготовки в виде утолщения стенки при формообразовании. Отсутствие утолщения обеспечивает стабильность процесса деформации и предотвращает увеличение технологической силы, что важно при изготовлении крупногабаритных поковок. Далее включается привод формующего пуансона 5, который, перемещаясь, деформирует с силой P1 верхнюю часть заготовки и формирует горловину поковки. Сформированная поковка снимается с обжимного пуансона силой P2 под действием подвижной опоры 3 и удаляется из штампа. Штамп готов принять следующую заготовку.

Проведенные испытания показали возможность использования заявленного технического решения крупногабаритных стальных поковок типа полукорпусов шаровых кранов и изделий схожей конфигурации.

Признаки и значения интервалов, заявленные в формуле изобретения, получены экспериментальным путем (см. Таблицу 1).

Так, например, для поковки полукорпуса с типоразмером Dy=700 мм из стали 09Г2С [ГОСТ 5520-79] и параметрами:

d0=1040 мм - внутренний диаметр заготовки;

Dkmax=1110 мм - максимальный внутренний диаметр днища поковки;

S0=60 мм - толщина стенки заготовки; численные значения коэффициентов составляют:

a=4068…4277; b=312…328; c=762…800.

Температура нагрева для зон в зависимости от воспринимаемой деформации для поковки Dy 700 из стали 09Г2С отражена на графике (Фиг. 2).

Выдержанное значение температуры нагрева заготовки обеспечивает получение качественных стальных поковок типа полукорпусов шаровых кранов и изделий схожей конфигурации, в том числе массой свыше одной тонны.

Изложенное позволяет сделать вывод о том, что поставленная задача - повышение устойчивости процесса деформации - решена и заявленный технический результат - улучшение качества поверхности изделия, включающее уменьшение шероховатости и дефектов, минимизация окалинообразования и, как следствие, увеличение стойкости инструмента и наконец сокращение металлоемкости за счет приближения вплоть до совпадения формы и размеров поковки к детали - достигнут.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПОКОВОК ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ | 2018 |

|

RU2706395C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПОКОВОК ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ | 2018 |

|

RU2706392C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКОВОК КРУПНОГАБАРИТНЫХ ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ, ИМЕЮЩИХ ГОРЛОВИНУ И СФЕРИЧЕСКУЮ ЧАСТЬ | 2011 |

|

RU2491147C2 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК В ВИДЕ ПОЛУСФЕРЫ С ГОРЛОВИНОЙ | 2012 |

|

RU2484915C1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА С ФЛАНЦЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2527518C1 |

| Способ изготовления кольцевых поковок | 1985 |

|

SU1328055A1 |

| СПОСОБ И ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРОБОК ШАРОВЫХ КРАНОВ | 2017 |

|

RU2648916C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ УДЛИНЕННОЙ ФОРМЫ | 2005 |

|

RU2305610C2 |

| Способ штамповки поковок шаровых опор | 1980 |

|

SU1013077A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении крупногабаритных стальных поковок полукорпусов шаровых кранов и изделий подобной конфигурации, имеющих массу свыше одной тонны. Исходную стальную заготовку в виде обечайки нагревают в интервале температур горячей штамповки до температуры, переменной по высоте обечайки. Затем одновременно формируют днище и горловину полукорпуса шарового крана. Горловину получают путем горячего обжима и высадки обечайки. При этом температуру нагрева обечайки на соответствующей высоте определяют по приведенным зависимостям. В результате обеспечивается повышение качества поверхности поковки, минимизация окалинообразования и, как следствие, увеличение стойкости инструмента, сокращение металлоемкости за счет приближения формы и размеров поковки к детали. 1 з.п. ф-лы, 2 ил., 1 табл.

1. Способ получения стальных поковок полукорпусов шаровых кранов, включающий нагрев в интервале температур горячей штамповки исходной стальной заготовки в виде обечайки и одновременное формирование из нее днища и горловины корпусной детали, при этом горловину корпусной детали формируют путем горячего обжима и высадки, отличающийся тем, что температуру нагрева исходной заготовки устанавливают переменной по высоте обечайки, причем температуру обечайки th на соответствующей высоте h определяют из следующих зависимостей:

при

при  ,

,

th=tk при  ,

,

где tk - температура верхней границы интервала горячей объемной штамповки;

a=3964…4381, b=304…336, c=742…820 - экспериментально установленные коэффициенты;

- показатель деформации обечайки на соответствующей высоте h;

- показатель деформации обечайки на соответствующей высоте h;

D0 - внешний диаметр обечайки до деформации на соответствующей высоте h;

Dk - внешний диаметр обечайки после деформации на соответствующей высоте h;

d0 - внутренний диаметр обечайки до деформации на соответствующей высоте h;

dk - внутренний диаметр обечайки после деформации на соответствующей высоте h.

2. Способ по п. 1, отличающийся тем, что формирование днища осуществляют путем раздачи исходной заготовки в виде обечайки с обеспечением соотношения

d0=0,9…1,1×(Dkmax-S0),

где Dkmax - максимальный внутренний диаметр днища;

S0 - толщина стенки исходной заготовки.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСНЫХ ДЕТАЛЕЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2005 |

|

RU2281823C1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА С ФЛАНЦЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2527518C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК ДЛЯ КОРПУСОВ ИЗДЕЛИЙ ТИПА ШАРОВЫХ КРАНОВ | 2010 |

|

RU2447967C2 |

| JP 56071547 A, 15.06.1981 | |||

| JP 56041042 A, 17.04.1981. | |||

Авторы

Даты

2016-01-20—Публикация

2014-09-11—Подача