Изобретение относится к обработке металлов резанием и может быть использовано для прошивки разнопрофильных малогабаритных отверстий различного назначения, а также для операций калибрования и дорнирования. Обработка производится преимущественно на многоцелевых станках токарной группы, возможна также обработка на обычных токарных станках.

Известны устройства для прошивки многогранных отверстий на токарном станке, например, устройство А.с. №768568, МКИ В23В 41/04, в корпусе которого в подшипниках установлена оправка, несущая инструмент, работающий от вибраций, создаваемых с помощью кулачка, толкателя и двуплечевого рычага при вращении инструмента.

Недостатком данных устройств являются низкие технологические возможности, заключающиеся в обработке только симметричных внутренних поверхностей в виде многогранников.

Известно также устройство, см. проспект фирмы «Ирлен-Инжиниринг. Детали общего машиностроения», стр. 24, 2008, где представлен прорезной резец - прототип, включающий корпус с державкой, имеющей возвратно-поступательное движение и несущей инструмент, например, для обработки в отверстии шпоночного паза и других элементов по методу строгания или долбления.

Недостатком данного устройства является низкая производительность в связи с обработкой сложнопрофильных отверстий за несколько проходов.

Технической задачей данного решения является расширение технологических возможностей устройства.

Поставленная техническая задача решается тем, что в устройстве, содержащем корпус с державкой, взаимодействующей с приводом станка, державка жестко сопряжена с резьбовым стержнем и установлена в направляющей, имеющей возможность осевого перемещения относительно корпуса. На державке установлен инструмент, взаимодействующий, при помощи стопорного винта, с направляющей и обрабатываемой деталью, закрепленной в патроне станка, где установлена гайка, с которой взаимодействует резьбовой стержень.

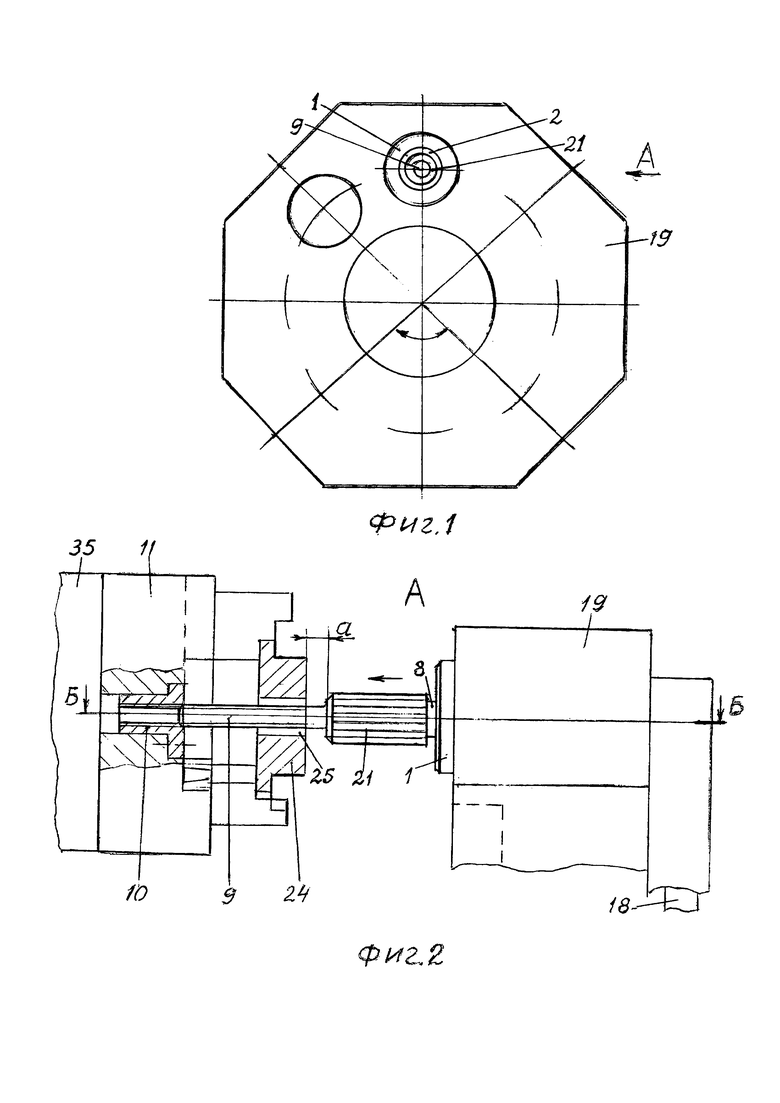

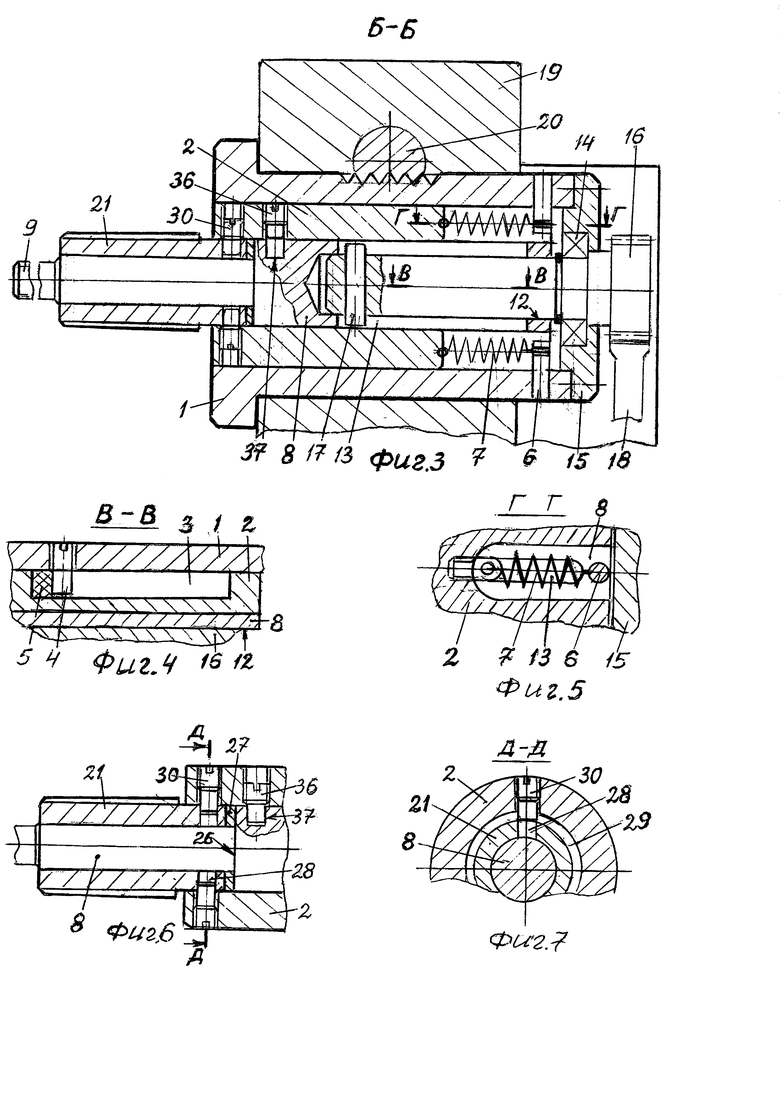

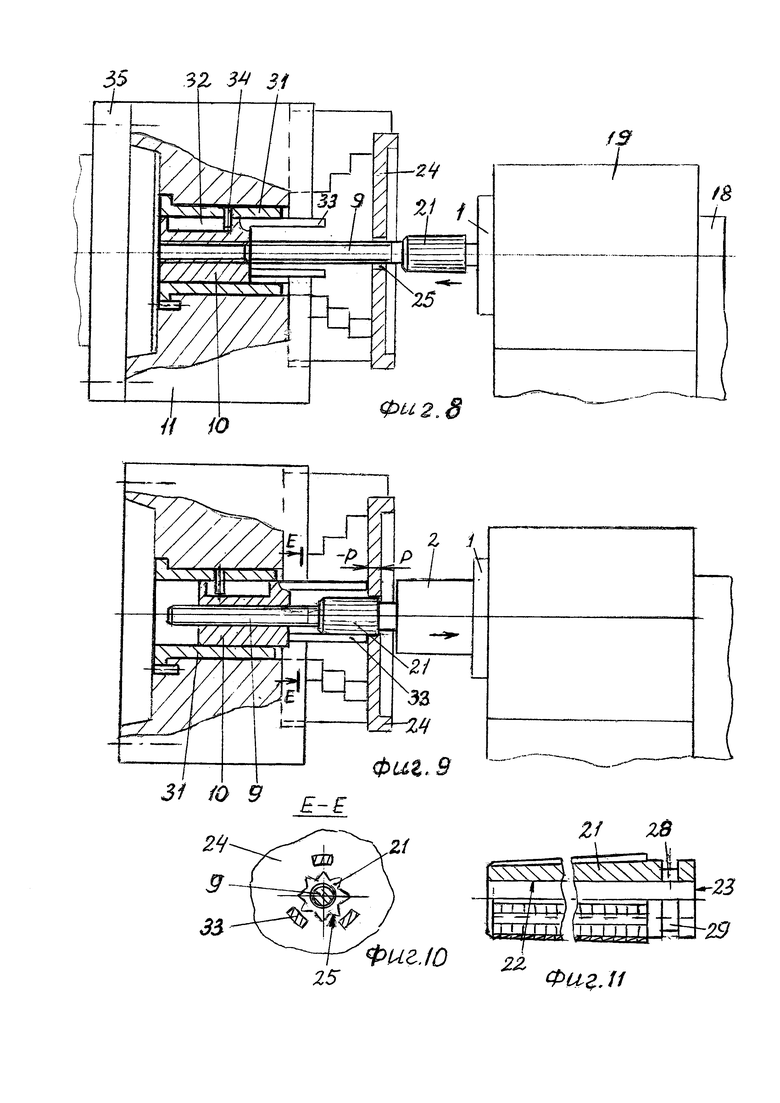

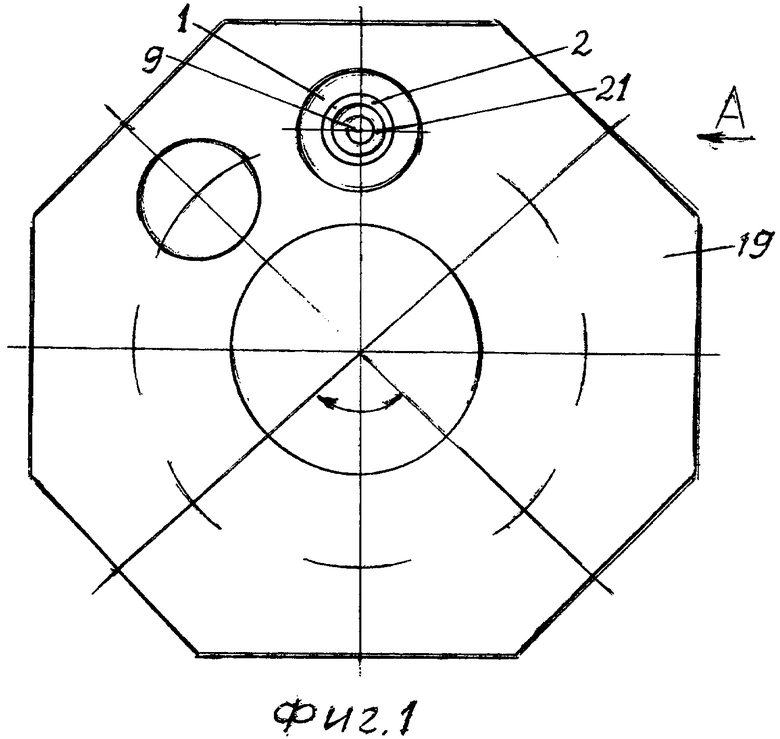

Сущность изобретения поясняется графически, где на фиг. 1 - вид на устройство, установленное в револьверной головке станка; на фиг. 2 - вид А, фиг. 1; на фиг. 3 - разрез Б-Б, фиг. 2; на фиг. 4 - разрез В-В, фиг. 3; на фиг. 5 - разрез Г-Г, фиг. 3; на фиг. 6 - настройка устройства на работу от привода шпинделя станка; на фиг. 7 - разрез Д-Д, фиг. 6; на фиг. 8 - пример прошивки нежестких деталей, начальное положение устройства при обработке; на фиг. 9 - тоже, что на фиг. 8 - только конечное положение; на фиг. 10 - разрез Е-Е, фиг. 9; на фиг. 11 - инструмент (прошивка), используемый в устройстве.

Устройство представляет собой инструментальный модуль и состоит из корпуса 1, в котором установлена направляющая 2. Направляющая 2 имеет возможность осевого перемещения, поскольку в ней выполнен по меньшей мере один паз 3, взаимодействующий с закрепленной в корпусе 1, в виде установочного винта, шпонкой 4. В пазу 3, в исходном положении устройства (фиг. 3) между направляющей 2 и шпонкой 4 расположен достаточно жесткий упругий элемент 5 (фиг. 4). С направляющей 2 и корпусом 1 при помощи штифта 6 взаимодействует пружина 7, необходимая для возврата направляющей 2 в исходное положение. В направляющей 2 установлена, в виде ступенчатого вала, державка 8. Один конец державки 8 представляет собой резьбовой стержень 9, взаимодействующий с гайкой 10. Гайка 10 выполнена в виде втулки с резьбовым отверстием и смонтирована неподвижно (жестко) в зажимном приспособлении, в дальнейшем - в патроне 11 станка. На другом конце державки 8 выполнено осевое отверстие 12 и по меньшей мере один паз 13. Отверстие 12 и подшипник 14, установленный в крышке 15, закрепленной в корпусе 1, служат для монтажа вала-шестерни 16. На конце вала-шестерни 16 жестко закреплен по меньшей мере один палец 17, взаимодействующий с пазом 13. Палец 17 посредством паза 13 передает крутящий момент на державку 8. Вал-шестерня 16 при обработке соединяется с приводом 18 станка, расположенном в револьверной головке 19. Устройство устанавливается в револьверную головку 19 наружной поверхностью корпуса 1 по стандартному соединению определенного типоразмерного ряда с помощью рифлений и клина 20, с целью взаимозаменяемости с другими инструментальными модулями и достижения высокой жесткости. В средней части державки 8 установлен инструмент 21. Инструмент 21 (фиг. 11) представляет собой прошивку определенного профиля с центральным отверстием 22 и торцом 23, перпендикулярным отверстию 22. Для выполнения в детали 24, неподвижно закрепленной в патроне 11, операции прошивания, в ней должно быть предварительно выполнено цилиндрическое отверстие 25. Отверстие 25 необходимо также для беспрепятственного взаимодействия резьбового стержня 9 с гайкой 10 с целью создания тягового усилия в державке 8, несущей инструмент 21. При использовании инструмента 21 с соответствующим цилиндрическим профилем можно производить на данном устройстве также операции калибрования или дорнирования отверстий 25 в обрабатываемой детали 24. Торцом 23 инструмент 21 взаимодействует с упорной поверхностью или уступом 26, образованным в державке 8 из-за разности ее диаметров. Между торцом 23 и уступом 26 может быть установлен антифрикционный элемент - упорный подшипник или шайба 27 для снижения трения в подвижной паре державка 8 - инструмент 21. В инструменте 21 выполнено по меньшей мере одно радиальное отверстие 28 и кольцевая канавка 29, шириной равной диаметру отверстия 28 (фиг. 11). С отверстием 28 и канавкой 29 имеет возможность взаимодействовать стопорный винт 30, установленный в направляющей 2. При взаимодействии стопорного винта 30 с отверстием 28 происходит фиксация инструмента 21 от поворота относительно направляющей 2. При взаимодействии стопорного винта 30 с канавкой 29 возможно вращение инструмента 21 относительно державки 8 и направляющей 2, а также устранение его осевого перемещения относительно державки 8. При обработке (прошивке) нежестких деталей 24 (фиг. 8, 9) гайка 10 устанавливается во втулке 31 с возможностью осевого перемещения. Для этого в ней по меньшей мере выполнен один паз 32. Гайка 10 в этом случае содержит упоры 33 (например, три под углом 120° по окружности, фиг.10). Втулка 31 закреплена на патроне 11 неподвижно и имеет по меньшей мере одну шпонку 34, взаимодействующую с пазом 32. При обработке деталей 24 на обычных токарных станках, не имеющих привода 18 инструмента 21 в револьверной головке 19, т.е. не многоцелевых станках, или недостаточной мощности для снятия большого припуска, данное устройство дополнительно позволяет быстро переключаться на привод от шпинделя 35 станка, на котором установлен патрон 11 с гайкой 10. Для этого устройство содержит дополнительный стопорный винт 36, установленный на направляющей 2, а в державке 8 выполнено гнездо 37, с которым он имеет возможность взаимодействовать для фиксации державки 8 от поворота.

Обработка профильных отверстий данным устройством происходит следующим образом. Инструмент 21, находящийся в устройстве, установленном с помощью корпуса 1 в револьверной головке 19 станка, перемещается в зону обработки до положения соосности резьбового стержня 9 и гайки 10, установленной в патроне 11 (фиг. 2). Патрон 11 во время обработки неподвижен. Затем резьбовой стержень 9 по оси перемещается через предварительно обработанное отверстие 25 в детали 24 до взаимодействия своим торцом фаски резьбового отверстия в гайке 10. Во время данного взаимодействия для устранения удара и для создания определенного давления резьбового стержня 9 на гайку 10 в момент свинчивания, с целью улучшения процесса их сопряжения, служит упругий элемент 5 (фиг. 4). В это же время включается привод 18, начинается вращение державки 8 с резьбовым стержнем 9 и ввертывание его в неподвижную гайку 10. Одновременно происходит осевое перемещение державки 8. Инструмент 21 в это время имеет только осевое перемещение. После завертывания резьбового стержня 9 в гайку 10 на определенное расстояние «а» (фиг. 2) инструмент 21 начинает взаимодействовать с деталью 24. Производится обработка (прошивание) отверстия 25 согласно профилю режущей части инструмента 21. После обработки включается реверс привода 18 и происходит вывертывание резьбового стержня 9 из гайки 10. Пружина 7 в это время возвращает в исходное положение направляющую 2, державку 8 и инструмент 21, т.к. стопорный винт 30, установленный в направляющей 2, взаимодействует с отверстием 28, выполненным в инструменте 21. Во время обработки силы резания уравновешиваются силами затягивания, создаваемые кинематической парой резьбовой стержень 9 - гайка 10. В результате этого силы резания не оказывают никакого силового влияния на опоры (подшипники) шпинделя 35 станка и замыкаются на стыках патрон 11 - деталь 24 - инструмент 21. При обработке нежестких деталей 24 (фиг. 8) в момент ввертывания резьбового стержня 9 в гайку 10 она начинает перемещаться до взаимодействия своими упорами 33 с поверхностью обрабатываемой детали 24, устраняя ее прогиб от сил резания при обработке. Затем происходит взаимодействие инструмента 21 с деталью 24 и ее обработка. Силы резания Р при обработке равны, но противоположны силам реакции - Р на упорах 33 (фиг. 9), т.е. нивелируются, как и в предыдущем случае, устраняя их действие на опоры шпинделя 35 станка. Данное устройство позволяет производить обработку в определенных случаях от привода главного движения, т.е. от шпинделя 35 станка. Для этого державку 8 фиксируют от вращения с помощью дополнительного стопорного винта 36 ввертыванием его в гнездо 37, расположенное в державке 8. Инструменту 21, установленному шарнирно отверстием 22 на державке 8, наоборот дают возможность вращения относительно державки 8 за счет взаимодействия стопорного винта 30 только с кольцевой канавкой 29 (фиг. 6, 7) путем вывертывания его, исключив взаимодействие с отверстием 28. Обработка в данном случае происходит от привода шпинделя 35 при отключенном приводе 18 инструмента 21 в револьверной головке 19. Вращается патрон 11 с гайкой 10 и обрабатываемой деталью 24, резьбовой стержень 9 не вращается. Происходит осевое перемещение резьбового стержня 9 с державкой 8 и инструментом 21. При подходе инструмента 21 к обрабатываемой детали 24 происходит ее касание с инструментом 21. Затем ведется обработка при синхронном вращении детали 24 и инструмента 21. После обработки (прошивания) отверстия 25 включается реверс привода шпинделя 35. Державка 8 с инструментом 21 возвращается в исходное положение. В результате чего устройство готово к следующему циклу обработки.

Эффективность данного устройства заключается в расширении технологических возможностей оборудования за счет повышения точности и производительности, а также возможности вести обработку малогабаритных, сложно-профильных, несимметричных внутренних поверхностей, как на современном оборудовании, в частности многоцелевых токарных станках, так и обычных токарных и токарно-револьверных станках. В противном случае технологический цикл нужно было прерывать, а деталь транспортировать на специализированное оборудование для дальнейшей обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСТОЧНАЯ ГОЛОВКА | 1993 |

|

RU2042477C1 |

| РАСТОЧНАЯ ГОЛОВКА | 2007 |

|

RU2349426C2 |

| ПАТРОН РАСТОЧНОЙ | 2005 |

|

RU2298457C1 |

| ПАТРОН РАСТОЧНОЙ | 2013 |

|

RU2548555C1 |

| ТОКАРНЫЙ РЕЗЕЦ | 2023 |

|

RU2803707C1 |

| РАСТОЧНАЯ ГОЛОВКА | 2009 |

|

RU2399462C1 |

| Устройство автоматической смены инструмента | 1987 |

|

SU1425032A1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ МОДУЛЕЙ | 2004 |

|

RU2268107C1 |

| УСТРОЙСТВО СОЕДИНЕНИЯ МОДУЛЕЙ | 1992 |

|

RU2047460C1 |

| РАСТОЧНАЯ ГОЛОВКА | 2004 |

|

RU2270077C1 |

Устройство содержит корпуса 1, в котором смонтирована с возможностью осевого перемещения направляющая 2. В направляющей 2 установлена державка 8 кинематически связанная с приводом 18 станка. С державкой 8 жестко сопряжен резьбовой стержень 9 и на ней установлен инструмент 21. Инструмент 21 взаимодействует также с направляющей 2 с помощью стопорного винта 30 и обрабатываемой деталью 24, закрепленной в патроне 11 станка. В патроне 11 установлена гайка 10, в которую вворачивается резьбовой стержень 9, создавая тяговое усилие инструменту 21 при обработке (прошивке) в детали 24 отверстия 25. Патрон 11 и гайка 10 в момент обработки неподвижны. После прошивки отверстия 25 включается реверс привода 18. Резьбовой стержень 9 выворачивается из гайки 10, а направляющая 2 и инструмент 21 возвращаются с помощью пружины 7 в исходное положение. Достигается расширение технологических возможностей, повышение производительности и точности обработки. 3 з.п. ф-лы, 11 ил.

1. Устройство для прошивки профильных отверстий на токарном станке, содержащее корпус, в котором установлена державка, взаимодействующая с приводом станка, имеющая возможность осевого перемещения и несущая инструмент для обработки детали, закрепленной в патроне станка, отличающееся тем, что оно снабжено гайкой для установки в патроне станка, резьбовым стержнем, жестко связанным с державкой, и направляющей, имеющей возможность осевого перемещения, на которой установлен по меньшей мере один стопорный винт, причем резьбовой стержень выполнен с возможностью взаимодействия с гайкой, а направляющая - с инструментом, посредством стопорного винта, корпусом и державкой.

2. Устройство по п. 1, отличающееся тем, что оно снабжено втулкой, установленной в патроне, при этом гайка выполнена с упорами и установлена во втулке с возможностью осевого перемещения, а упоры выполнены с возможностью взаимодействия с обрабатываемой деталью.

3. Устройство по п. 1, отличающееся тем, что оно снабжено валом-шестерней, на конце которого жестко установлен по меньшей мере один палец, при этом в державке выполнен паз, а в инструменте - радиальное отверстие, причем стопорный винт выполнен с возможностью взаимодействия с указанным радиальным отверстием, палец - с пазом, а вал-шестерня - с приводом станка.

4. Устройство по п. 1, отличающееся тем, что оно снабжено по меньшей мере одним дополнительным стопорным винтом, установленным в направляющей, при этом в державке выполнено гнездо, а в инструменте выполнена кольцевая канавка, причем дополнительный стопорный винт выполнен с возможностью взаимодействия с кольцевой канавкой, стопорный винт - с гнездом, а державка - с приводом станка посредством резьбового стержня и гайки.

| Устройство для прошивки многогранных отверстий на токарном станке | 1978 |

|

SU768568A1 |

| ЙГНЭ-ТСХЙЙНЕГЯДР ВИБЛИОТЕКА | 0 |

|

SU322234A1 |

| ПРИСПОСОБЛЕНИЕ К ТОКАРНОМУ СТАНКУ ДЛЯ ОБРАБОТКИ МНОГОГРАННЫХ МЕЛКОРАЗМЕРНЫХ СКВОЗНЫХ, ГЛУХИХ ГЛУБОКИХ ОТВЕРСТИЙ МЕТОДОМ ПЛАСТИЧЕСКИХ ДЕФОРМАЦИЙ (БЕЗ СНЯТИЯ СЛОЯ МЕТАЛЛА) | 2005 |

|

RU2300448C2 |

| US 3858482 A1, 07.01.1975. | |||

Авторы

Даты

2019-11-21—Публикация

2018-08-20—Подача