10

fS

25

-раз-j 9 -1.

при

Изобретение относится к станкостроению и может быть использовано в многооперационных станках типа обрабатывающий центр для комплексной обработки деталей.

Целью изобретения является повьше- ние надежности фиксации инструмента в захватах при его смене и сокращение времени смены инструмента.

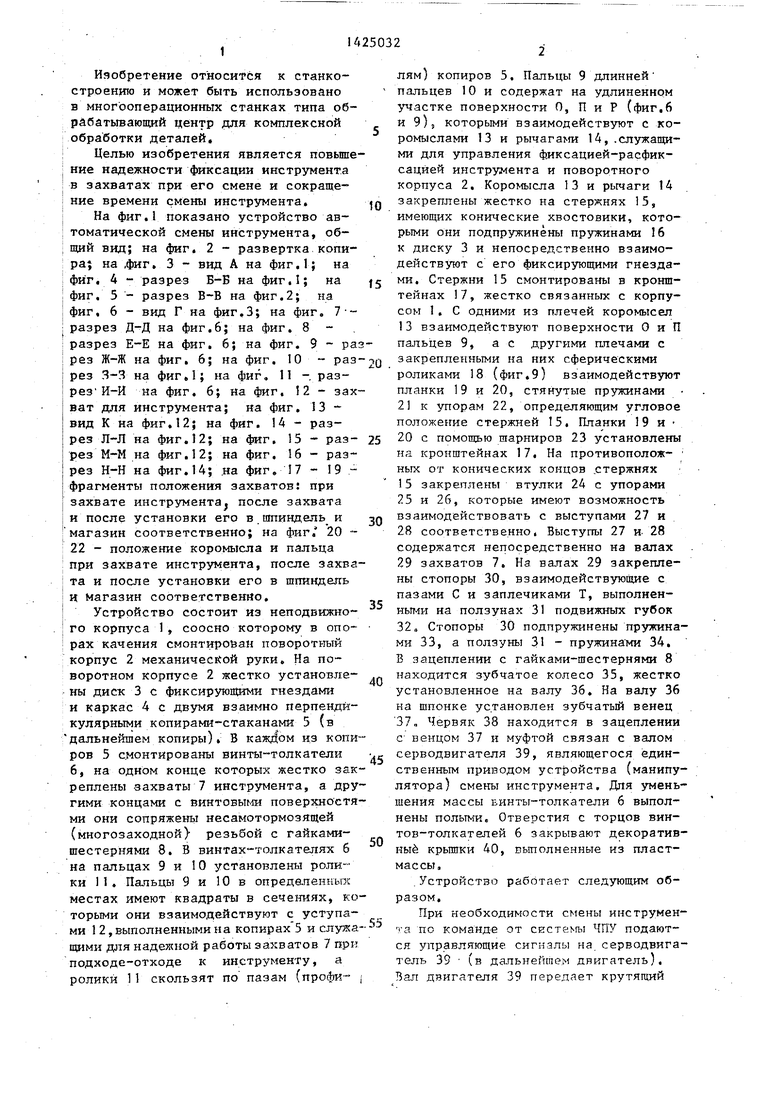

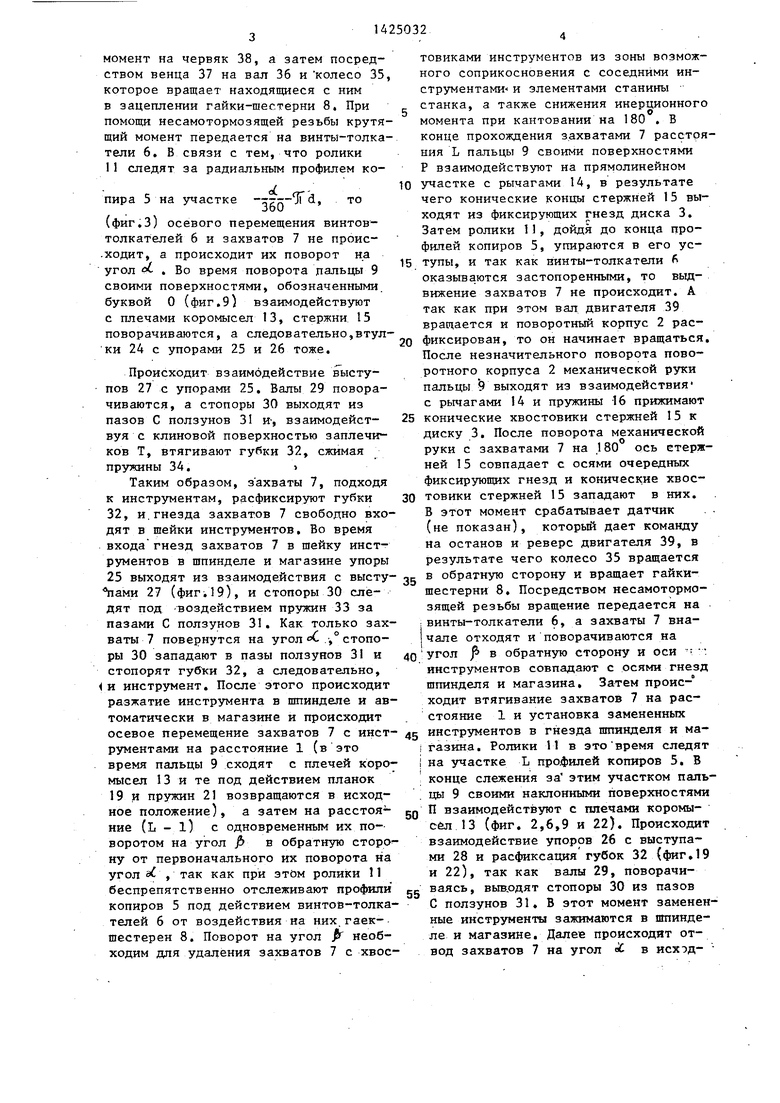

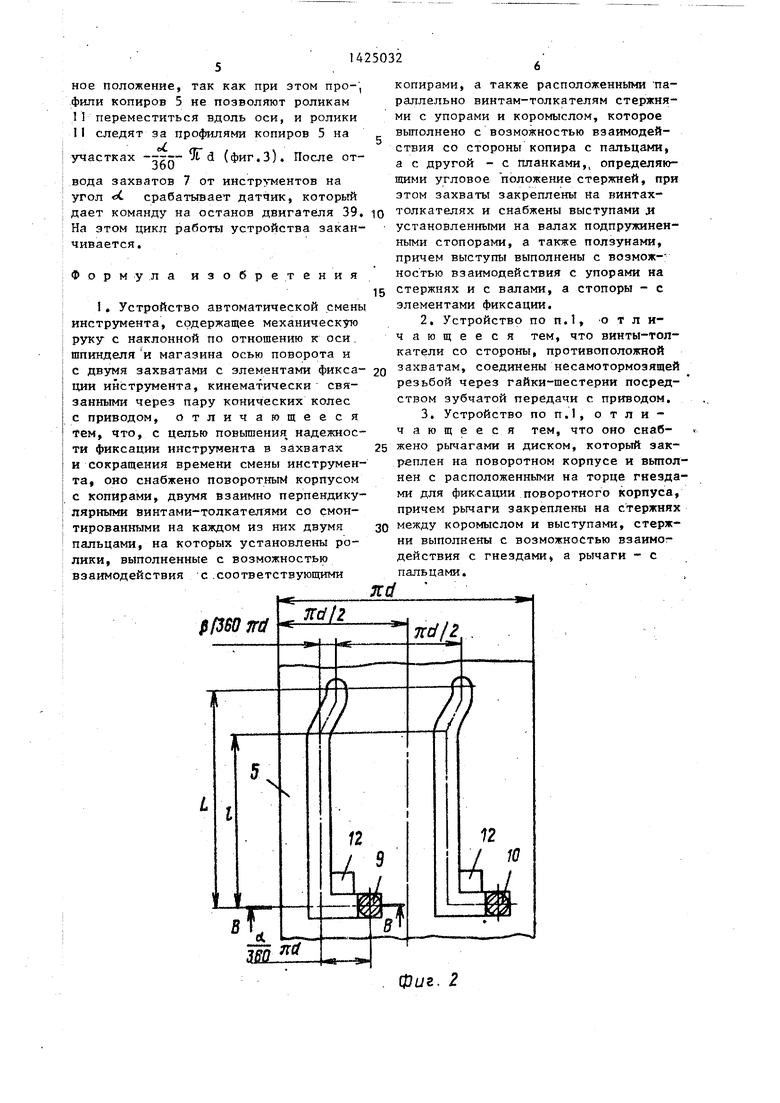

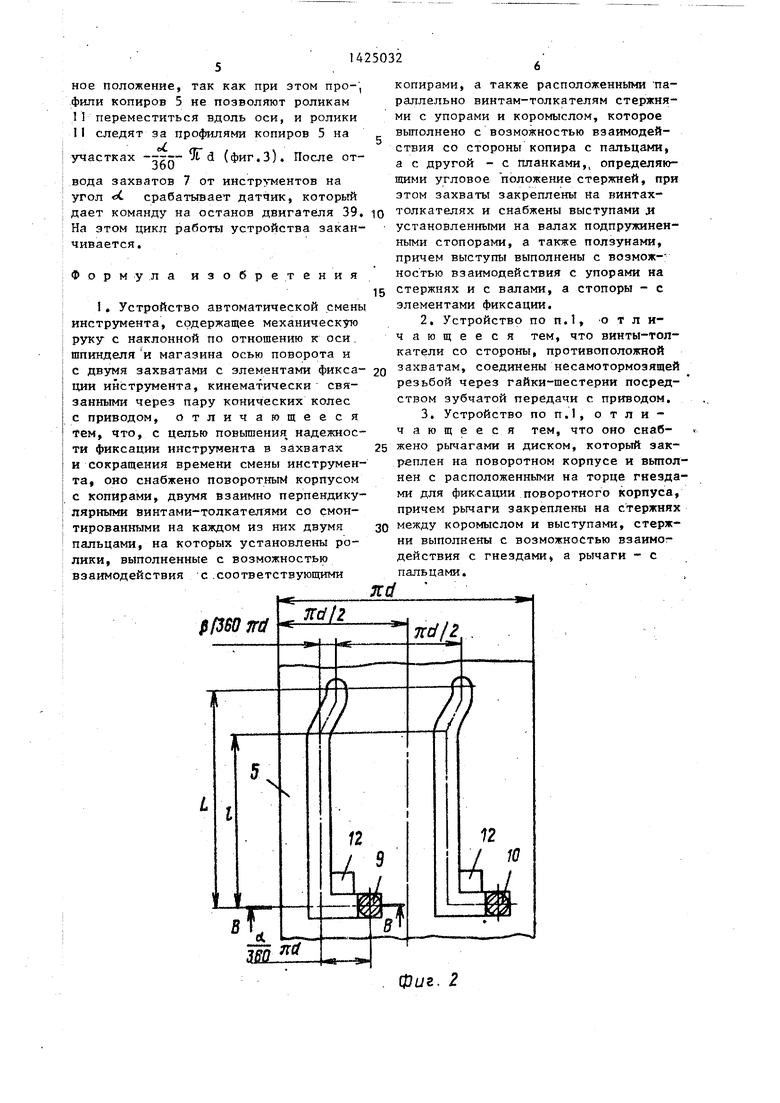

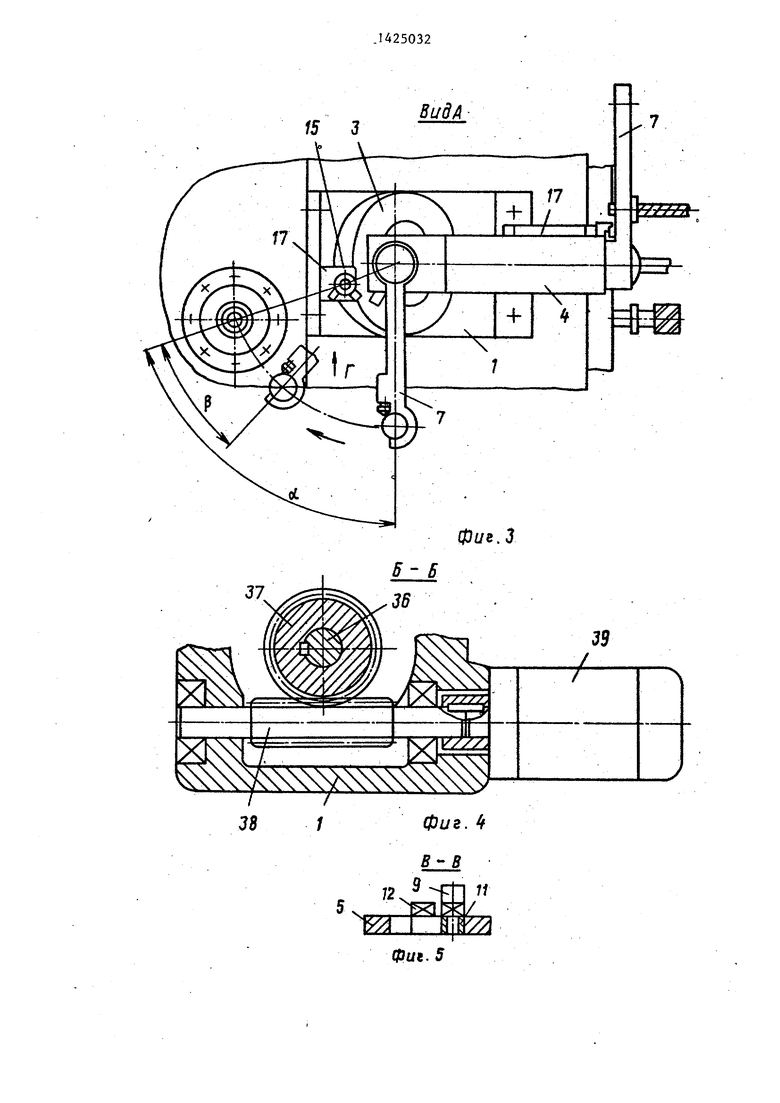

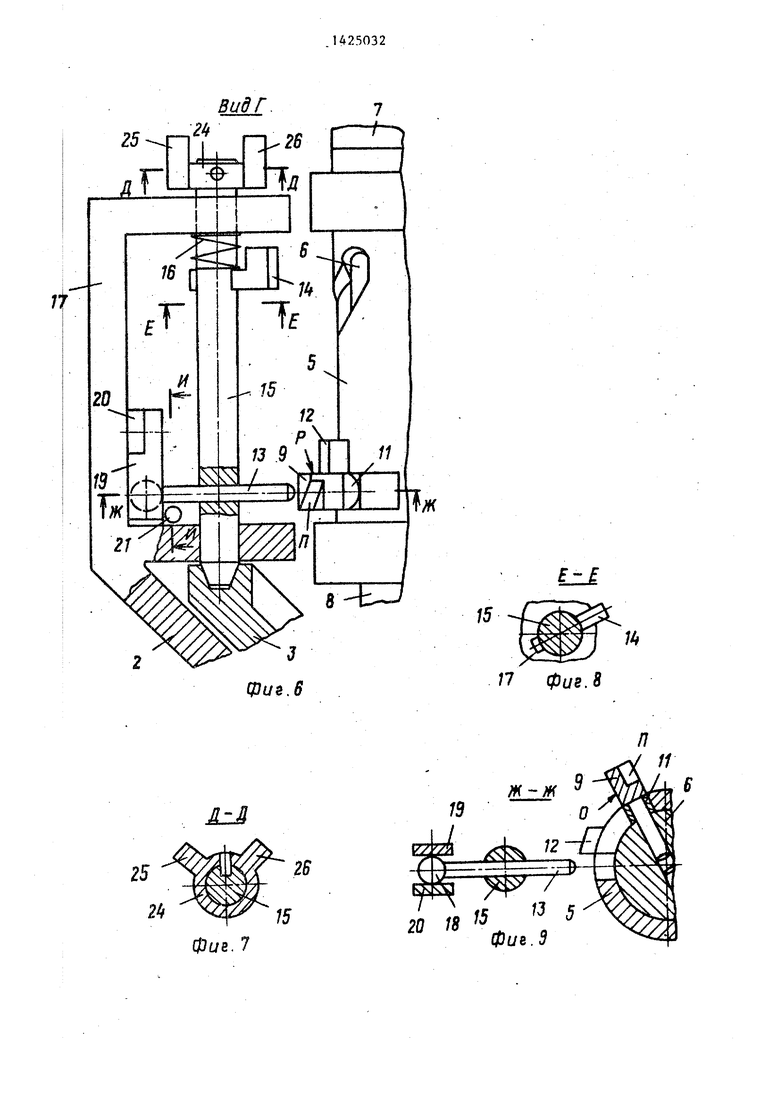

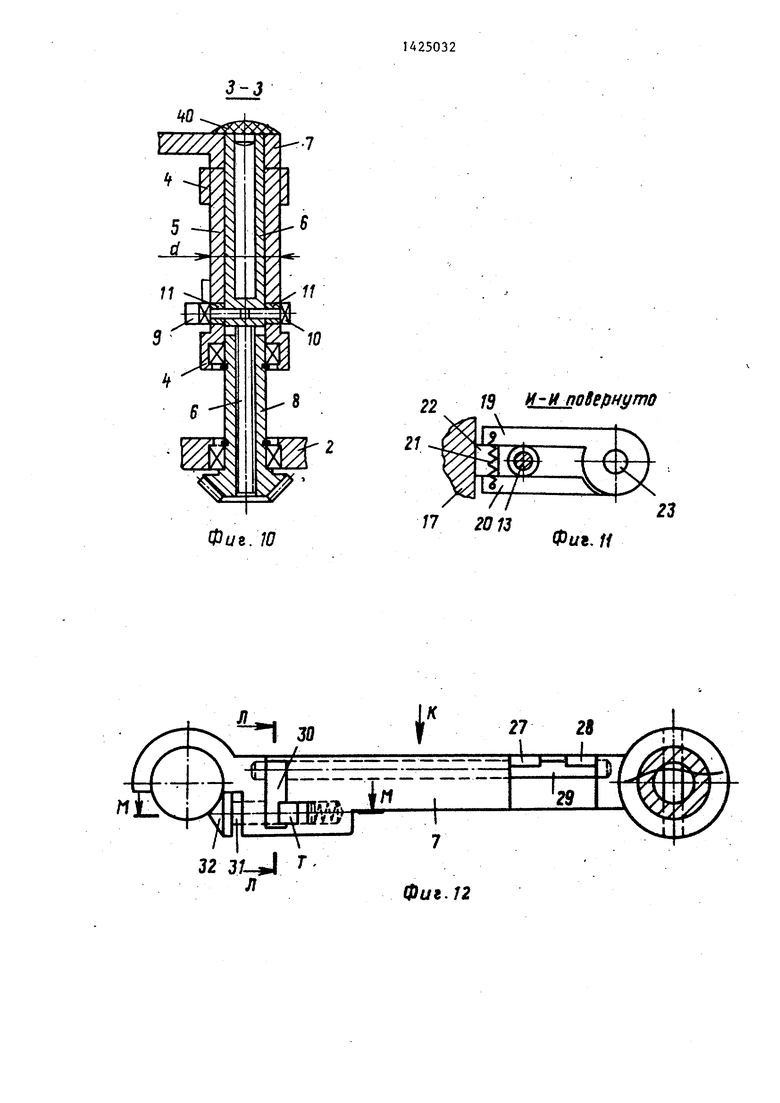

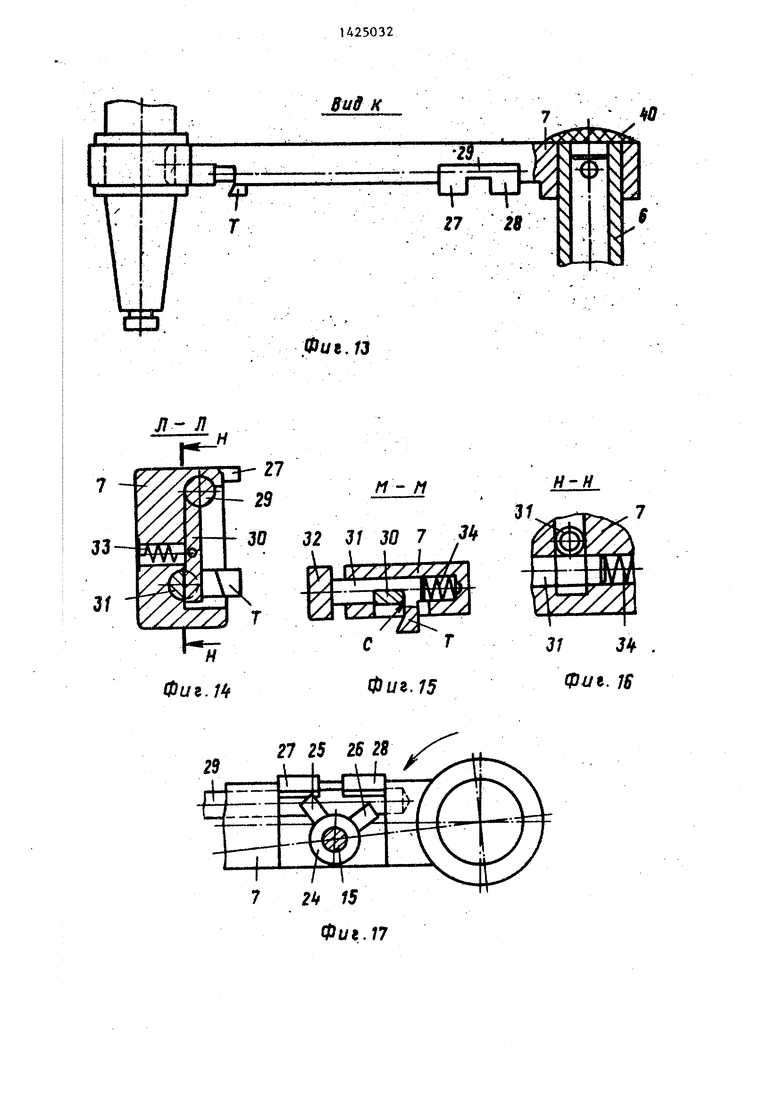

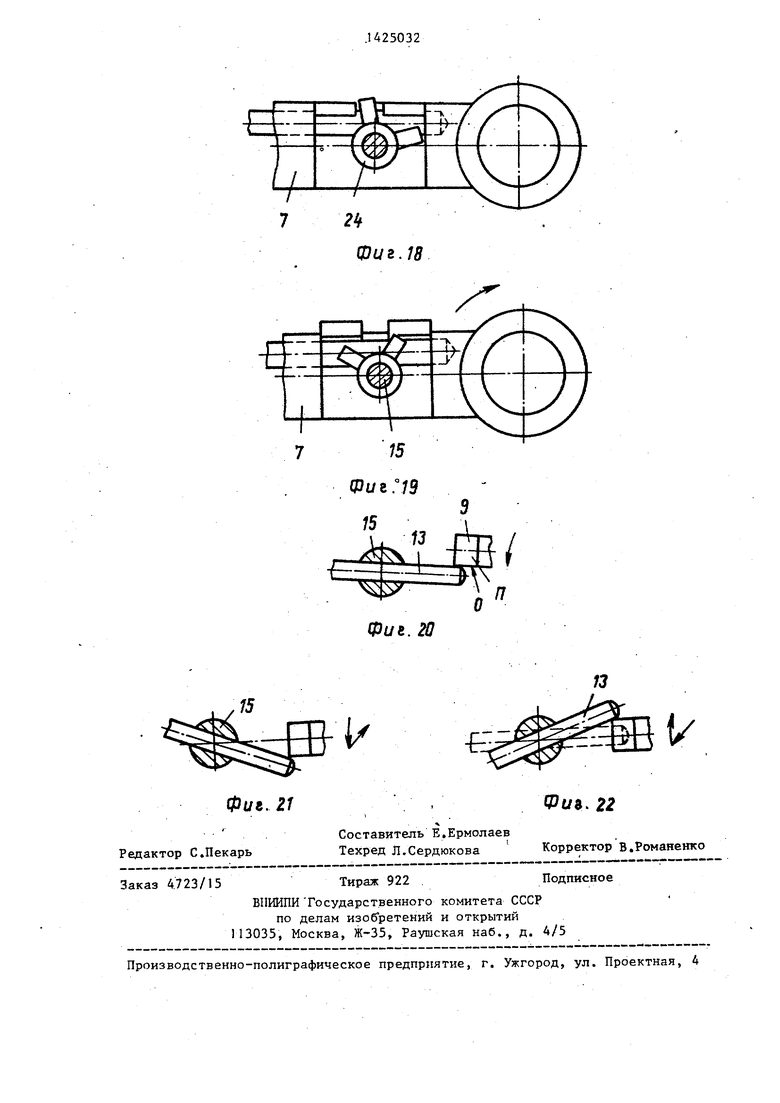

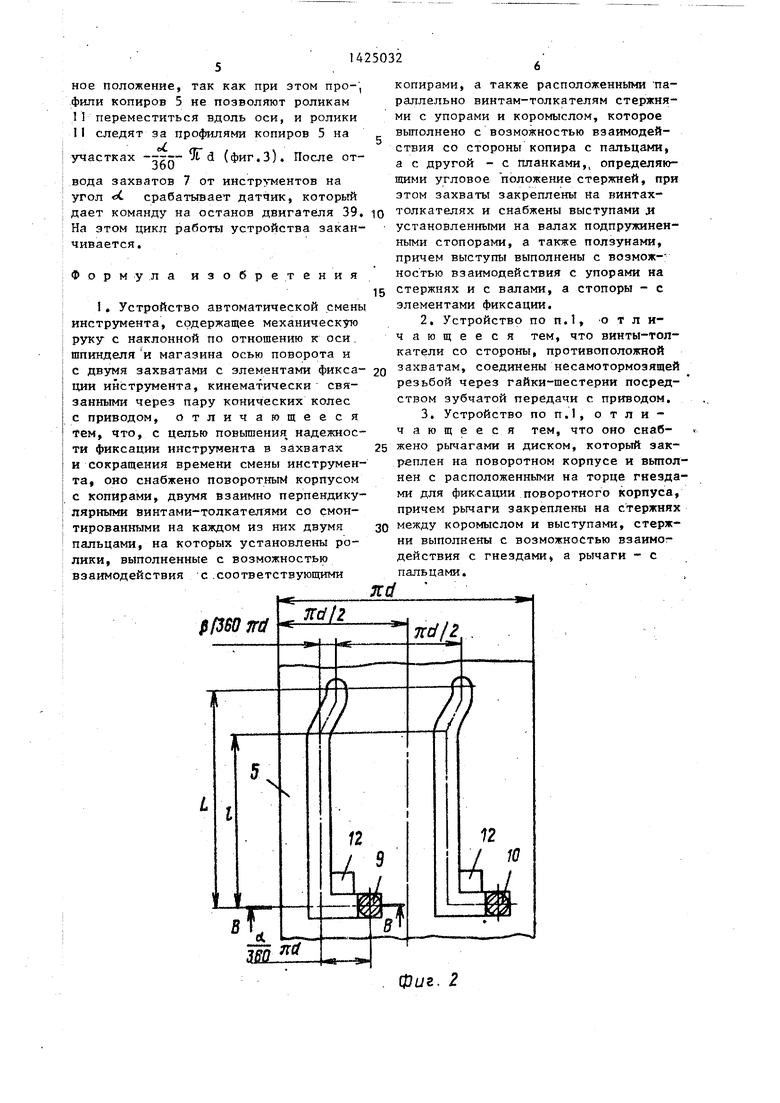

На фиг.1 показано устройство автоматической смены инструмента, общий вид; на фиг. 2 - развертка копира; на ,фиг, 3 - вид А на фиг.1; на фиг. 4 - разрез Б-Б на фиг,1; на фиг. 5 - разрез В-В на фиг.2; на фиг. 6 - вид Г на фиг.З; на фиг. - разрез Д-Д на фиг.6; на фиг. 8 - . разрез Е-Е на фиг. 6; на фиг. 9 раэ- рез Ж-Ж на фиг. 6; на фиг. 10 - pa3-2Q рез Я-3 на фиг,1; на фиг, 11 -. разрез И-И на фиг. 6; на фиг. 12 - захват для инструмента; на фиг. 13 - вид К на фиг.12; на фиг. 14 - разрез Л-Л на фиг.12; на фиг. 15 - разрез М-М на фиг.12; на фиг. 16 рез Н-Н на фиг. 14; .на фиг. 17 фрагменты положения захватов захвате инструмента после захвата и после установки его в.шпиндель и магазин соответственно; на фиг. 20 22 - положение коромысла и пальца при захвате инструмента, после захва- та и после установки его в тгтгщез ъ и магазин соответственно. Устройство состоит из неподБкжно- го корпуса 1, соосно которому в опо- pax качения смонтирован поворотный корпус 2 механической руки. На поворотном корпусе 2 жестко установлены диск 3 с фиксирующими гнездами и каркас 4 с двумя взаимно перпендикулярными копирами-стаканами 5 (в дальнейшем копиры). В кажД ом из копиров 5 смонтированы винты-толкатели 6, на одном конце которых жестко закреплены захваты 7 инструмента, а другими концами с винтовыми поверхностями они сопряжены несамотормозящей (многозаходной) резьбой с гайками- шестернями 8. В винтах-толкателях б на пальцах 9 и 10 установлены ролики 11. Пальцы 9 и 10 в определеннык местах имеют квадраты в сечениях, которыми они взаимодействуют с уступа- ми 12, выполненными на копирах 5 и служа-- щими для надежной работы захватов 7 при подходе-отходе к инструменту, а ролики 11 скользят по пазам (профи- j

30

35

40

45

50

0

S

5

Q

0

5

0

5

0

лям) копиров 5. Пальцы 9 длинней пальцев 10 и содержат на удлиненном участке поверхности О, П и Р (фиг.6 и 9), которыми взаимодействуют с коромыслами 13 и рычагами 14, .служащими для управления фиксацией-расфик- сацйей инструмента и поворотного корпуса 2. Коромысла 13 и рычаги 14 закреплены жестко на стержнях 15, имеющих конические хвостовики, кото- рьми они подпружинены пружинами 16 к диску 3 и непосредственно взаимодействуют с его фиксирующими гнездами. Стержни 15 смонтированы в кронштейнах 17, жестко связанных с корпусом 1. С одними из плечей коромысел 13 взаимодействуют поверхности О и П пальЦев 9, ас другими плечами с закрепленными на них сферическими роликами 18 (фиг.9) взаимодействуют планки 19 и 20, стянутые пружинами 21 к упорам 22, определяющим угловое положение стержней 15. Планки 19 и 20 с помощью шарниров 23 установлены HS кронштейнах 17. На противополож- ных от конических концов .стержнях 15 закреплены втулки 24 с упорами 25 и 26, которые имеют возможность взаимодействовать с выступами 27 и

28соответственно, Выступы 27 и- 28 содержатся непосредственно на валах

29захватов 7. На валах 29 закреплены стопоры 30, взаимодействующие с пазами С и заплечиками Т, выполнен- на ползунах 31 подвижных губок 32 Стопоры 30 подпружинены пружинами 33, а ползуны 31 - пружинами 34.

В зацеплении с гайками-шестернями 8 находится зубчатое колесо 35, жестко установленное на валу 36. На валу 36 на шпонке установлен зубчатый венец 37„ Червяк 38 находится в зацеплении с- венцом 37 и муфтой связан с валом серводвигателя 39, являющегося единственным приводом устройства (манипулятора) смены инструмента, Дпя уменьшения массы винты-толкатели 6 выполнены полыми. Отверстия с торцов винтов-толкателей 6 закрывают декоративные крьшки 40, выполненные из пластмассы.

Устройство работает следующим образом.

При необходимости инструмента по команде от cEcreMiii ЧПУ подаются управляющие сигналы на серводвигатель 39 (в дальнейшем двигатель). Вал двигателя 39 передает крутящий

момент на червяк 38, а затем посредством венца 37 на вал 36 и колесо 35, которое вращает находяпщеся с ним в зацеплении гайки-шестерни 8, При помощи несамотормозящей резьбы крутящий момент передается на винты-толкатели 6. В связи с тем, что ролики 11 следят за радиальным профилем копира 5 на участке , то

JoU

(фиг.З) осевого перемещения винтов- толкателей 6 и захватов 7 не проис- ходит, а происходит их поворот на угол . Во время поворота пальцы 9 своими поверхностями, обозначенными, буквой О (фиг,9) взаимодействуют с плечами коромысел 13, стержни 15 поворачиваются, а следовательно,втулки 24 с упорами 25 и 26 тоже.

Происходит взаимодействие выступов 27 с упорами 25. Валы 29 поворачиваются, а стопоры 30 выходят из пазов С ползунов 31 и-, взаимодействуя с клиновой поверхностью заплечи - ков Т, втягивают губки 32, сжимая пружины 34.

Таким образом, захваты 7, подходя к инструментам, расфиксируют губки 32, и,гнезда захватов 7 свободно входят в шейки инструментов. Во время входа гнезд захватов 7 в шейку инструментов в шпинделе и магазине упоры 25 выходят из взаимодействия с высту- пами 27 (фиг/19), и стопоры 30 следят под Воздействием пружин 33 за пазами С ползунов 31. Как только захваты 7 повернутся на угол « .,° стопоры 30 западают в пазы ползунов 31 н стопорят губки 32, а следовательно, и инструмент. После этого происходит разжатие инструмента в шпинделе и автоматически в магазине и происходит осевое перемещение захватов 7 с инструментами на расстояние 1 (в это время пальцы 9 сходят с плечей коромысел 13 и те под действием планок 19 и пружин 21 возвращаются в исходное положение), а затем на расстояние (L - ll с одновременным их по-- воротом на угол ft в обратную сторо ну от первоначального их поворота на угол , так как при этом ролики 11 беспрепятственно отслеживают профили копиров 5 под действием винтов-толкателей 6 от воздействия на них гаек- шестерен 8. Поворот на угол необходим для удаления захватов 7 с хвос0

5

товиками инструментов из зоны возможного соприкосновения с соседними ин- струментами и элементами станины станка, а также снижения инерционного

Q

момента при кантовании на 180 , В конце прохождения захватами 7 расстояния L пальцы 9 своими поверхностями Р взаимодействуют на прямолинейном участке с рычагами 14, в результате чего конические концы стержней 15 выходят из фиксирующих гнезд диска 3, Затем ролики 11, дойдя до конца профилей копиров 5, упираются в его уступы, и так как нинты-толкатели 6 оказываются застопоренными, то вьщ- вижение захватов 7 не происходит. А так как при этом вал двигателя 39 вращается и поворотный корпус 2 рас0 фиксирован, то он начинает вращаться. После незначительного поворота поворотного корпуса 2 механической руки пальцы 9 выходят из взаимодействия с рычагами 14 и пружины -16 прижимают

5 конические хвостовики стержней 15 к диску 3, После поворота механической руки с захватами 7 на .180 ось стержней 15 совпадает с осями очередных фиксирующих гнезд и конические хвос0 тоники стержней 15 западают в них. В этот момент срабатывает датчик . . (не показан), которьй дает команду на останов и реверс двигателя 39, в результате чего колесо 35 вращается

с в обратную сторону и вращает гайки- шестерни 8. Посредством несамотормозящей резьбы вращение передается на винты-толкатели 6, а захваты 7 вначале отходят и поворачиваются на угол f в обратную сторону и оси - : инструментов совпадают с осями гнезд шпинделя и магазина. Затем проис-° ходит втягивание захватов 7 на расстояние 1 и установка замененных

5 инструментов в гнезда шпинделя и ма- газика. Ролики 11 в это время следят i на участке L про4)илей копиров 5, В конце слежения за этим участком паль- цы 9 своими наклонными поверхностями П взаимодействуют с плечами коромысел 13 (фиг. 2,6,9 и 22). Происходит взаимодействие упоров 26 с выступами 28 и расфиксация губок 32 (фиг,19 и 22), так как валы 29, поворачиваясь , выврдят стопоры 30 из пазов С ползунов 31, В этот момент замененные инструменты зажимаются в шпинделе и магазине. Далее происходят отвод захватов 7 на угол «С. в исход-

0

0

5

ное положение, так как при этом про- , Фили копиров 5 не позволяют роликам 11 переместиться вдоль оси, и ролики II следят за профилями копиров 5 на

участках 350 (фиг.З). После отвода захватов 7 от инструментов на угол «С срабатывает датчик, который дает команду на останов двигателя 39. На этом цикл работы устройства заканчивается.

Формула изобретения

1. Устройство автоматической смены инструмента, содержащее механическую руку с наклонной по отношению к оси, шпинделя и магазина осью поворота и

с двумя захватами с элементами фикса- 20 захватам, соединены несамотормозящей

ции инструмента, кинематически связанными через пару конических колес с приводом, отличающееся teM, что, с целью повьшения надежности фиксации инструмента в захватах и сокращения времени смены инструмента, оно снабжено поворотным корпусом с копирами, двумя взаимно перпендикулярными винтами-толкателями со смонтированными на каждом из них двумя пальцами, на которых установлены ролики, выполненные с возможностью взаимодействия с .соответствующими

резьбой через гайки-шестерни посредством зубчатой передачи с приводом, 3. Устройство по П.1, отличающееся тем, что оно снаб25 жено рычагами и диском, который закреплен на поворотном корпусе и вьтол- нен с расположенными на торце гнездами для фиксации поворотного корпуса, причем рычаги закреплены на стержнях

30 между коромыслом и выступами, стержни выполнены с возможностью взаимодействия с гнездами, а рычаги - с пальцами.

копирами, а также расположенными параллельно винтам-толкателям стержнями с упорами и коромыслом, которое вьтолнено с возможностью взаимодействия со стороны копира с пальцами, а с другой - с планками,, определяющими угловое положение стержней, при этом захваты закреплены на винтахтолкателях и снабжены выступами я установленными на валах подпружиненными стопорами, а также ползунами, причем выступы выполнены с возмож-- ностью взаимодействия с упорами на

стержнях и с валами, а стопоры - с элементами фиксации.

2. Устройство по П.1, отличающееся тем, что винты-толкатели со стороны, противоположной

20 захватам, соединены несамотормозящей

резьбой через гайки-шестерни посредством зубчатой передачи с приводом, 3. Устройство по П.1, отличающееся тем, что оно снаб25 жено рычагами и диском, который закреплен на поворотном корпусе и вьтол- нен с расположенными на торце гнездами для фиксации поворотного корпуса, причем рычаги закреплены на стержнях

30 между коромыслом и выступами, стержни выполнены с возможностью взаимодействия с гнездами, а рычаги - с пальцами.

с1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической смены инструмента | 1983 |

|

SU1135593A1 |

| Магазин корабельной артиллерийской установки | 2014 |

|

RU2607700C2 |

| Устройство для подготовки радиоэлементов с осевыми выводами к монтажу | 1986 |

|

SU1370805A2 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ПОКРЫШЕК | 1993 |

|

RU2042510C1 |

| Многооперационный станок | 1984 |

|

SU1212753A1 |

| Загрузочное устройство | 1978 |

|

SU860994A1 |

| МНОГОШПИНДЕЛЬНЫЙ ПОЛУАВТОМАТ | 1966 |

|

SU222843A1 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

| Полуавтоматический станок для совместной обработки грифа и корпуса музыкальных инструментов | 1986 |

|

SU1339016A1 |

| АВТОМАТ ДЛЯ ДЕЛЕНИЯ И УПАКОВКИ ФОТОПЛЕНКИ | 1968 |

|

SU212818A1 |

.Изобретение относится к станко- стррению и может быть использовано в многооперационных станках типа обрабатывающий центр. Цель изобретения - повышение надежности и сокращение времени смены инструмента.Для этого устройство включает в себя неподвижный корпус 1, жестко связанный со станиной станка. В опорах качения корпуса 1 смонтирован поворотный корпус 2. Он содержит два идентичных копира 5 с профилями, соответствующими траекториям перемещения захватов 7, В копире 5 установлены винты. толкатели 6, четыре имеют захваты 7 и пальцы, несущие ролики II. Ролики взаимодействуют с профилями копира 6, а пальцы - со стержнями 15, фиксирующими поворотный корпус, который кинематически связан с приводом. Привод в свою очередь связан с винтами- толкателями 6 посредством гаек-шесте-- реи 8. Стержни 15 кинематически связаны с губками захватов 7. 2 з.п. ф-лы, 22 ил. i (Л 4: ЬЭ сл о оо ю

фиг. 2

15 3

37

381

ВидА

фиг, 3

фиг. 4

В- В

2

.L

11

Р

фис. 5

Вид Г.

(pus.6

I2l

LLl

15

17 фиг. 8

J /

2Q 18 5 l 5 фие.Э

Фиг.Ю

13 И-tt пойейиито

17

Фиг, ц

Вид к

Фи1.13

Л - Л

н

Фиг.Iff

29

27 25 26 28

лг -

н-н

Ф(/8.2f . Ф(/а. 22

Составитель Е.Ермолаев

Редактор С.Пекарь

Техред Л.Сердюкова

Заказ 4723/15Тираж 922Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. А/5

Фиг. 20

ЭД1/

Корректор В.Романеяко

| Устройство для автоматической смены инструмента | 1977 |

|

SU737192A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-09-23—Публикация

1987-02-12—Подача