Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении деталей из листовых и слоистых материалов на предприятиях машиностроения.

Известен штамп для формообразования панелей термофиксацией: авт. Максименков В.И. и др.; авторское свидетельство СССР №654084 кл. В21Д 11/00 28.01.1977 г., позволяющий осуществлять формообразование панелей с регулированием величины давления на панель, что повышает качество получаемой заготовки.

Недостатки: штамп не позволяет получать панели двойной кривизны.

Известен штамп для формообразования с термофиксацией сотовых панелей: авт. Максименков В.И. и др.; авторское свидетельство СССР №1312828 кл. В21Д 11/00 1985 г. Штамп содержит матрицу, пуансон с изогнутой рабочей поверхностью и узел регулирования величины давления пуансона, который позволяет осуществлять формообразование панелей с получением двойной кривизны.

Недостатки: при формообразовании сотовой панели невозможно обеспечить заданную величину растяжения панели, что оказывает влияние на качество изготовления панели.

Данное изобретение направлено на устранение недостатков рассматриваемой конструкции.

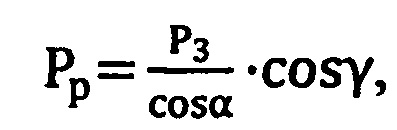

Технический результат: повышение качества панели, что достигается посредством того, что штамп для формообразования панелей, включающий матрицу, пуансон с изогнутой рабочей поверхностью и узел регулирования давления на пуансон, отличающийся тем, что штамп дополнительно снабжен средством одновременного растяжения панели, выполненном в виде клиновых соединений, подвижно соединенных с рычагами узла регулирования давления на пуансон, а усилие растяжения панели определяется по зависимости

где α - угол клина, град.;

γ - угол между плоскостью клина и горизонтальной плоскостью, град;

P3 - вертикальное усилие клина, кгс.

Применение растяжения в процессе формообразования панели позволяет обеспечить растяжение внутренней и наружной обшивок и соединенных с ними ячеек сотового заполнителя. При этом грани ячеек остаются прямолинейными, то есть не теряют своей геометрической формы, что обеспечивает требуемое качество получаемой панели.

На фиг. 1 представлен расчет усилия растяжения в зависимости от угла клина.

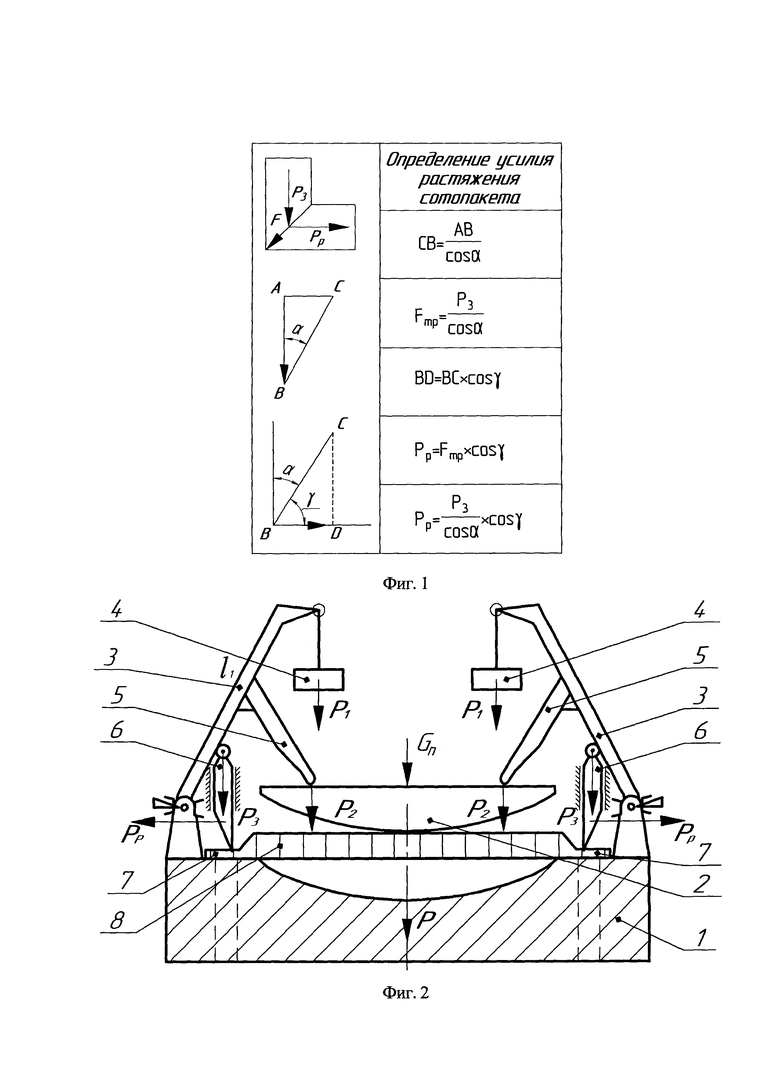

На фиг. 2 показан штамп для формообразования панелей.

Штамп состоит из узла регулирования давления на пуансон, включающий: матрицу 1, пуансона 2, рычагов 3, на которых закреплен груз 4, контактирующих с пуансоном с помощью упоров 5 и передающих вес груза 4, закрепленного на рычагах 3, которые, в свою очередь, подвижно соединены с клиньями 6, перемещающимися в направляющих 7 и контактирующих с пластинами, соединенными с панелью 8.

Штамп работает следующим образом: заготовку панели 8 устанавливают на матрицу 1; сверху на панель устанавливают пуансон 2; рычаги 3 с грузами 4 перемещаются в рабочее положение до касания упоров 5 пуансона 2; клинья 6 входят в контакт с пластиной, соединенной с панелью 8.

Штамп помещают в печь и нагревают. При высокой температуре предел текучести материалов резко снижается. Под действием нагрузки, приложенной к панели начинается процесс ее деформации, который продолжается до полного прилегания к матрице.

Процесс формообразования панели сопровождается ее растяжением с помощью клиньев 6. После окончания формообразования печь выключается и после остывания штампа, последующей разборки, определяется качество получаемой панели.

Пример

Процесс формообразования осуществляется в штампе с нагревом в печи.

Сотовая панель, состоящая из двух обшивок, соединенных с сотовым заполнителем. Материал обшивок - титановый сплав ОТ4-1. Заполнитель изготовлен из титанового сплава ВТ1-0; длина панели 1000 мм; высота панели 15 мм; радиус пуансона 500 мм.

После завершения формообразования деформация е наружной обшивки определяется H/R=15/500=0,03, то есть ε1=3%.

Относительное удлинение обшивок в холодном состоянии составляет 11%.

При нагреве панели относительное удлинение панели увеличивается до 18%.

При разработке штампа выбираем угол наклона клина α=10 град., тогда деформация для двух сторон клина составляет ε2=6,8% при перемещении клина на 200 мм. Угол наклона клина выбирается с учетом пластических характеристик панели.

Общая деформация панели составляет ε3=ε1+ε2=9,8%.

Рассмотрим деформацию ячеек заполнителя.

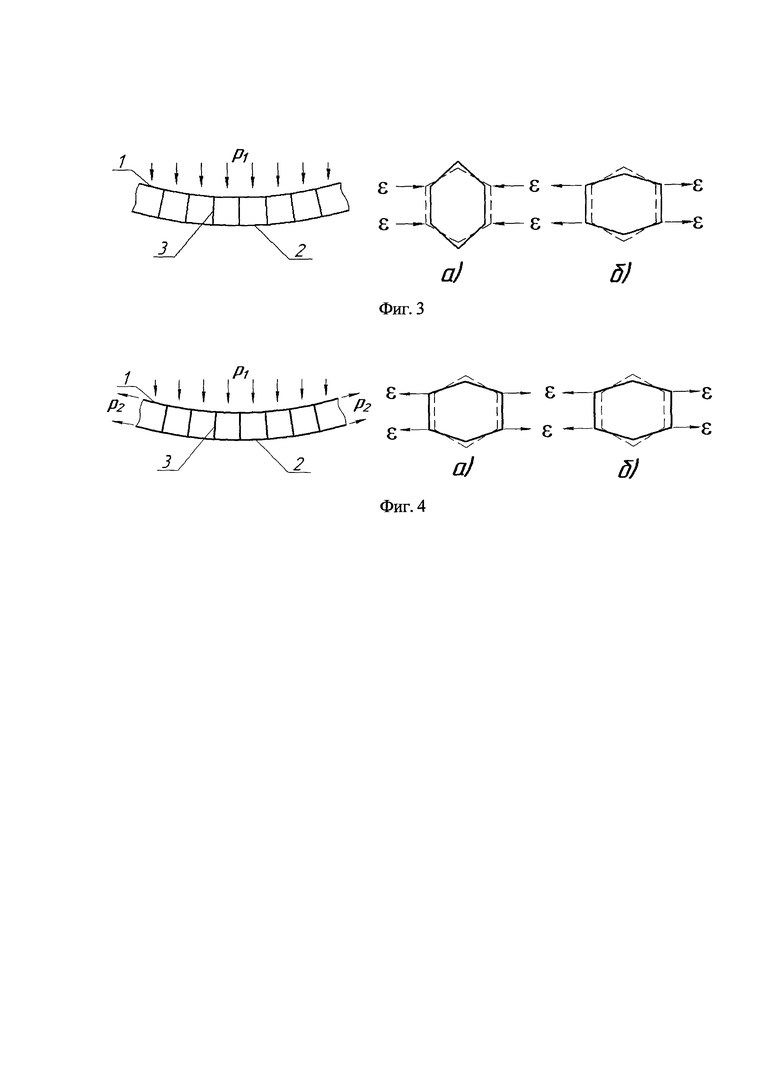

Формообразование без растяжения панели показано на фиг. 3. Размеры ячеек заполнителя на внутренней стороне панели, контактирующей с заполнителем, - сжимаются (фиг. 3а), а на наружной (фиг. 3б) растягиваются. При этом грани ячеек теряют прямолинейную форму.

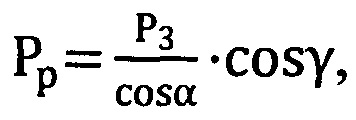

На фиг. 4 показано формообразование с растяжением панели.

Сравнивая характер деформаций заполнителя следует, что в первом случае возникающие деформации на внутренней ячейки и внешней имеют различные знаки (сжатие и растяжение), что ведет к искажению граней ячейки, вследствие этого снижается качество панели.

Применение растяжения обеспечивает деформации одного знака (фиг. 4а и фиг. 4б), что исключает искажение граней ячейки и достаточно для получения качественной панели, а также снижение трудоемкости изготовления панели более чем в 1,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ФОРМООБРАЗОВАНИЯ СОТОВЫХ ПАНЕЛЕЙ ТЕРМОФИКСАЦИЕЙ | 1987 |

|

RU1557781C |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОГНУТЫХ СОТОВЫХ ПАНЕЛЕЙ | 1987 |

|

SU1453716A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ ИЗ ТИТАНОВЫХ СПЛАВОВ ДИФФУЗИОННОЙ СВАРКОЙ | 2008 |

|

RU2397054C1 |

| СПОСОБ ГИБКИ ПРОФИЛИРОВАННЫХ ЗАГОТОВОК | 1991 |

|

RU2007241C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ПАНЕЛИ КРИВОЛИНЕЙНОЙ ФОРМЫ С ЗИГЗАГООБРАЗНЫМ ГОФРИРОВАННЫМ ЗАПОЛНИТЕЛЕМ | 2004 |

|

RU2262439C1 |

| Устройство для изготовления сотовогозАпОлНиТЕля | 1978 |

|

SU806209A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ПАНЕЛЕЙ | 2015 |

|

RU2595193C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЛИННОМЕРНЫХ ШЛИЦЕВЫХ ВАЛОВ С ХВОСТОВИКОМ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1998 |

|

RU2132762C1 |

| СПОСОБ ГИБКИ ТРУБ | 2013 |

|

RU2571994C2 |

| Способ испытания соединений обшивок с ячеистым заполнителем и устройство для его осуществления | 1981 |

|

SU983478A1 |

Изобретение может использоваться в изделиях авиационной техники, судостроении и в других отраслях машиностроения. Штамп для формообразования панелей, включающий узел регулирования давления на пуансон, отличающийся тем, что штамп снабжен средством одновременного растяжения панели, выполненным в виде клиновых соединений, подвижно соединенных с рычагами узла регулирования давления. При этом усилие растяжения панели определяется по зависимости  где α - угол клина, град; γ - угол между плоскостью клина и горизонтальной плоскостью, град; P3 - вертикальное усилие клина, кгс. Технический результат - повышение качества получаемых панелей. 4 ил.

где α - угол клина, град; γ - угол между плоскостью клина и горизонтальной плоскостью, град; P3 - вертикальное усилие клина, кгс. Технический результат - повышение качества получаемых панелей. 4 ил.

Штамп для формообразования панелей, включающий матрицу, пуансон с изогнутой рабочей поверхностью и узел регулирования давления на пуансон, отличающийся тем, что штамп дополнительно снабжен средством одновременного растяжения панели, выполненным в виде клиновых соединений, подвижно соединенных с рычагами узла регулирования давления на пуансон, а усилие растяжения панели определяется по зависимости

где α - угол клина, град;

γ - угол между плоскостью клина и горизонтальной плоскостью, град;

P3 - вертикальное усилие клина, кгс.

| SU 1312828 A1, 20.01.1996 | |||

| SU 1424201 A1, 27.07.1996 | |||

| SU 1772979 A1, 20.03.1996 | |||

| SU 1434608 A1, 27.02.1996 | |||

| ШТАМП ДЛЯ ФОРМООБРАЗОВАНИЯ СОТОВЫХ ПАНЕЛЕЙ ТЕРМОФИКСАЦИЕЙ | 1987 |

|

RU1557781C |

| SU 1785131 A1, 20.03.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ИЗ ПРОФИЛЕЙ ПУТЕМ ИЗГИБА | 0 |

|

SU341561A1 |

Авторы

Даты

2019-11-21—Публикация

2019-02-20—Подача