Изобретение относится к технологии изготовления стекла, в частности к способам отжига стеклянных изделий в печи и может найти применение в стеклянной промышленности.

Известен способ отжига стеклоизделий путем нагрева их выше температуры отжига, выдержки при этой температуре, охлаждения с определенной скоростью 1,5-4 град/мин и остуживания. (см., например, а.с. №1258816, C03B 25/06, 1985 г.).

Известный способ менее производителен за счет незначительной скорости отжига.

Известен способ отжига стеклянных изделий, включающий нагрев, выдержку, охлаждение до температуры стеклования, после чего охлаждают с произвольной скоростью при комнатной температуре, (см., например, а. с. №1719326, C03B 25/04, 1990 г.).

При известном способе процесс отжига стеклянных изделий занимает значительное время.

Наиболее близким техническим решением является выбранный заявителем за прототип способ отжига стеклоизделий, содержащий стадию нагрева, стадию выдержки, стадии медленного и быстрого охлаждения и стадию охлаждения до комнатной температуры (см., например, Мазурин О.В., Белоусов Ю.Л. Отжиг и закалка стекла. Учебное пособие, М., изд. МИСИ и БТИСМ, 1984, 65-75 с.).

Недостатком этого способа является значительная длительность процесса, вследствие которой при охлаждении изделия возникают значительные градиенты температур, приводящие к возникновению повышенных значений временных и остаточных напряжений в стеклянных изделиях, ухудшению качества отжига стеклянных изделий.

Задачей, на решение которой направлена полезная модель с указанием технического результата является повышение производительности вследствие уменьшения длительности технологического процесса за счет интенсификации теплообмена с одновременным сохранением качества продукции, увеличения выхода годной продукции при соблюдении ограничений, накладываемых на величины временных и остаточных напряжений в стеклянных изделиях.

Решение поставленной задачи и обеспечение технического результата достигается тем, что способ отжига стеклоизделий в печи, включающий стадии нагрева, выдержки, медленного и быстрого охлаждения и охлаждения до комнатной температуры, согласно изобретению, стадии нагрева, выдержки и охлаждения осуществляют в конвективных потоках воздуха, разделенных внутри печи на температурные зоны, создаваемые тепловыми завесами, образованными в результате встречных потоков воздуха из соседних зон при помощи принудительной вытяжки, нагрев осуществляют в две стадии - в первой стадии нагрев осуществляют до 500°C в течение 160 сек, во второй - нагрев осуществляют до 650°C в течение 500 сек с удержанием максимально допустимых значений временных и остаточных напряжений в стеклоизделиях, стадию выдержки осуществляют в течение 130 сек с постепенным охлаждением до 600-500°C с удержанием максимально допустимых значений временных и остаточных напряжений в стеклоизделиях, стадию медленного охлаждения осуществляют до 300-250°C в течение 770 сек, стадию быстрого охлаждения стеклоизделий осуществляют путем отвода части горячего воздуха с одновременным обдувом атмосферным воздухом до температуры 100-50°C в течение 240 сек, охлаждение до комнатной температуры осуществляют путем принудительного обдува стеклоизделий атмосферным воздухом в течение 600 сек.

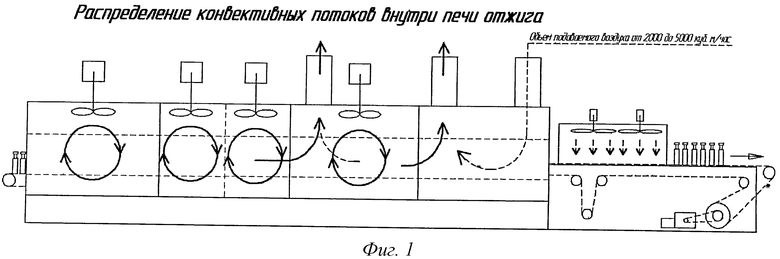

На фиг.1 дана схема распределения конвективных потоков внутри печи отжига.

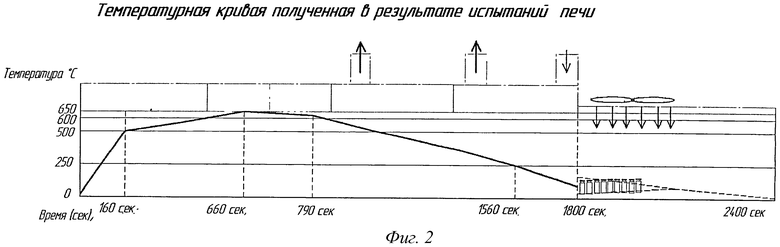

На фиг.2 дана зависимость температуры от времени. Способ реализуется следующим образом.

Пример.

Предлагаемым способом отжигают стеклянные изделия в многосекционной горизонтальной печи с контролируемой температурой. Расчет режима отжига проводят для любого вида стекла, располагая теплофизическими характеристиками выбранного вида стекла, а именно теплоемкостью, плотностью, теплопроводностью, коэффициентами уравнения Фулчера-Таммана, показателями релаксации фиктивных температур и напряжений. Для каждого изделия строится своя температурная кривая в зависимости от состава стекла и размеров изделия.

Стадии нагрева, выдержки и охлаждения стеклоизделий осуществляют в конвективных потоках воздуха, разделенных внутри печи на температурные зоны, создаваемые тепловыми завесами, образованными в результате встречных потоков воздуха из соседних зон при помощи принудительной вытяжки, что подтверждает схема распределения конвективных потоков внутри испытуемой в промышленности печи. В начальной секции печи нагрев осуществляют в две стадии - в первой стадии нагрев осуществляют до 500°C в течение 160 сек, во второй - нагрев осуществляют до 650°C в течение 500 сек. На этой стадии снимают показания временных и остаточных напряжений в стеклоизделиях любыми известными приборами. После разогрева стеклоизделий, стеклоизделия выдерживают в течение 130 сек с постепенным охлаждением стеклоизделий до 600-500°C. На этой стадии происходит снятие показаний временных и остаточных напряжений в стеклоизделиях. Затем стеклоизделия подвергают медленному охлаждению до 300-250°C в течение 770 сек, после чего стеклоизделия подвергают быстрому охлаждению. Стадию быстрого охлаждения стеклоизделий осуществляют путем отвода части горячего воздуха с одновременным обдувом атмосферным воздухом до температуры 100-50°C в течение 240 сек. Далее стеклоизделия подвергают охлаждению до комнатной температуры, что осуществляется путем принудительного обдува стеклоизделий атмосферным воздухом в течение 600 сек. Объем подаваемого воздуха от 2000 до 5000 куб.м./час. Снятие показаний временных и остаточных напряжений является обязательным условием для определения максимально возможных временных и остаточных напряжений. Выбранный температурный и временной режим препятствует возникновению временных и остаточных напряжений в стеклоизделиях выше максимально возможных показателей напряжений, что означает, что показатели качества продукции не ухудшились. Суммарное время отжига по предлагаемому способу составляет 2400 сек.

Заявленный способ имеет следующие преимущества по сравнению с прототипом. Способ является более производительным, ускоряется охлаждение, что позволяет сократить энергозатраты, металлоемкость. Установленные закономерности использованы при создании промышленной печи отжига. Печь при работе показала, что производительность печи составляет 18000 шт./час, что превышает расчетной на 20-30% и обеспечивает высокое качество готовой продукции.

При отжиге стеклянных изделий согласно предлагаемому способу увеличивается производительность печи с одновременным сохранением качества продукции за счет интенсификации теплообмена, уменьшения продолжительности процесса отжига при соблюдении ограничений, накладываемых на величины временных и остаточных напряжений.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ ОТЖИГА СТЕКЛОИЗДЕЛИЙ | 2017 |

|

RU2661961C1 |

| СПОСОБ ОТЖИГА СТЕКЛОИЗДЕЛИЙ | 1993 |

|

RU2078063C1 |

| СПОСОБ РЕГУЛИРУЕМОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2606665C1 |

| СПОСОБ КРИП-ОТЖИГА ТИТАНОВОГО ЛИСТОВОГО ПРОКАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2357827C1 |

| Способ высокотемпературной пайки деталей из алюминиевых термоупрочняемых сплавов | 2017 |

|

RU2675326C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 1994 |

|

RU2056602C1 |

| СПОСОБ ЗАКАЛКИ СТЕКЛА | 1998 |

|

RU2151750C1 |

| Способ закалки заготовок микроканальных пластин | 2018 |

|

RU2690591C1 |

| СПОСОБ ОТЖИГА СТЕКЛА В ЛЕРЕ | 1998 |

|

RU2151109C1 |

| ИЗДЕЛИЯ ИЗ ВЫСОКОПРОЧНОЙ СТАЛИ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2749413C2 |

Изобретение относится к способу отжига стеклянных изделий. Технический результат изобретения заключается в увеличении производительности печи с одновременным сохранением качества продукции за счет интенсификации теплообмена и уменьшения продолжительности процесса отжига. Способ отжига стеклоизделий в печи включает стадии нагрева, выдержки, медленного и быстрого охлаждения с последующим охлаждением до комнатной температуры. Стадии нагрева, выдержки и охлаждения осуществляют в конвективных потоках воздуха, разделенных внутри печи на температурные зоны, создаваемые тепловыми завесами, образованными в результате встречных потоков воздуха из соседних зон при помощи принудительной вытяжки. Нагрев осуществляют в две стадии. На первой стадии нагрев осуществляют до 500°С в течение 160 сек, на второй - до 650°С в течение 500 сек с удержанием максимально допустимых значений временных и остаточных напряжений в стеклоизделиях. Выдержку осуществляют в течение 130 сек с постепенным охлаждением до 600-500°С с удержанием максимально допустимых значений временных и остаточных напряжений в стеклоизделиях. Медленное охлаждение осуществляют до 300-250°С в течение 770 сек. Быстрое охлаждение проводят путем отвода части горячего воздуха с одновременным обдувом атмосферным воздухом до температуры 100-50°С в течение 240 сек. Охлаждение до комнатной температуры осуществляют путем принудительного обдува стеклоизделий атмосферным воздухом в течение 600 сек. 2 ил.

Способ отжига стеклоизделий в печи, включающий стадии нагрева, выдержки, медленного и быстрого охлаждения и охлаждения до комнатной температуры, отличающийся тем, что стадии нагрева, выдержки и охлаждения стеклоизделий осуществляют в конвективных потоках воздуха, разделенных внутри печи на температурные зоны, создаваемые тепловыми завесами, образованными в результате встречных потоков воздуха из соседних зон при помощи принудительной вытяжки, нагрев осуществляют в две стадии - в первой стадии нагрев осуществляют до 500°С в течение 160 с, во второй - нагрев осуществляют до 650°С в течение 500 с, с удержанием максимально допустимых значений временных и остаточных напряжений в стеклоизделиях, стадию выдержки осуществляют в течение 130 с с постепенным охлаждением до 600-500°С с удержанием максимально допустимых значений временных и остаточных напряжений в стеклоизделиях, стадию медленного охлаждения осуществляют до 300-250°С в течение 770 с, стадию быстрого охлаждения стеклоизделий осуществляют путем отвода части горячего воздуха с одновременным обдувом атмосферным воздухом до температуры 100-50°С в течение 240 с, охлаждение до комнатной температуры осуществляют путем принудительного обдува стеклоизделий атмосферным воздухом в течение 600 с.

| МАЗУРИН О.В | |||

| Отжиг и закалка стекла | |||

| - М.: издательство МИСИ, 1984, с.65-75 | |||

| СПОСОБ ОТЖИГА СТЕКЛА | 1997 |

|

RU2151108C1 |

| Способ отжига пеностекла | 1987 |

|

SU1470691A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ОХЛАЖДАЮЩИХ СЕКЦИЙ ТУННЕЛЬНОЙ ПЕЧИ ДЛЯ ПЛОСКОГО СТЕКЛА | 2007 |

|

RU2417960C2 |

| US 5882371 A, 16.03.1999. | |||

Авторы

Даты

2013-10-27—Публикация

2012-04-03—Подача