Изобретение относится к области производства неорганических мелкодисперсных наполнителей, а именно стеклянных полых микросфер и стеклянных микрошариков, которые могут использоваться в химической, авиационной, судостроительной, космической, строительной индустрии и других отраслей промышленности, а также в бытовой сфере услуг.

Известен способ, патент РФ №22338083, С03В 19/10, 2004 год. (аналог) включающий операции: измельчения исходного сырья и его классификацию по размерным группам, подачу полученного порошка в печь, термическое формование стеклянных микрошариков, их охлаждение и отделение от продуктов сгорания, технологическое оборудование, связанное в одну цепочку, расположенную на отсасывающей (вытяжной) стороне системы транспортирующей газовоздушную среду с микрошариками.

Недостатком данного способа является то, что оборудование двух разных технологических процессов это процесс термического формования (сферолизация) и процесс отделения микрошариков от продуктов сгорания находятся под одним управлением в одной технологической цепочке расположенной на отсасывающей стороне системы, транспортирующей поток газовоздушной рабочей среды (продукты сгорания, воздух и микрошарики) от печи до вентиляторной установки. Такое выражение способа приводит:

1. К частой рассогласованности технологических процессов при установлении режимов работы печи.

2. К потери результативности управления, когда регулирование одного процесса вступает в противоречие с другим процессом.

3. К неспособности быстрого охлаждения продуктов сгорания и микрошариков, выходящих из печи при температуре 400-500 градусов С до нормативной температуры газовоздушной среды, выбрасываемой, после вентиляционной установки в атмосферу.

4. К изменению скорости потока рабочей среды и разряжения возникающему в печи от работы технологического оборудования и воздуховодов обеих процессов.

Одним из перечисленных недостатков ярким примером является неспособность известного способа решить вопрос быстрого охлаждения продуктов сгорания и микрошариков, выходящих из печи при 400-500°С.

При высоких температурах, свыше 200°С работоспособность оборудования резко снижается, возникает ускоренный процесс прилипания микрошариков и образования спеков стекла на рабочих внутренних поверхностях воздуховодов и устройств, что приводит к изменению разряжений и скоростей потоков рабочей среды, отрицательно влияющему на процесс термического формования микрошариков.

Указанные недостатки известного способа препятствуют повышению количественных и качественных показателей стеклянных микрошариков, а в целом его эффективности.

Наиболее близким по технической сущности и достигаемому результату заявленному изобретению является способ получения стеклянных микрошириков (Патент РФ №2345959, кл. С03В, 1910 2009 г. (прототип)), включающий операции:

измельчение исходного сырья, классификацию стеклопомола по размерным группам, подачу полученного порошка в печь, термическое формование (сферолизацию) стеклянных микрошариков, их охлаждение и отделение продуктов сгорания двумя воздушными потоками, технологическое оборудование связанное в одну цепочку, расположенную на отсасывающей (вытяжной) стороне системы, транспортирующей газовоздушную среду с микрошариками.

Однако и данный способ обладает теми же недостатками, что и предыдущий аналог. Его попутный подсос воздуха при отделении микрошариков от продуктов сгорания позволил улучшить процесс отделения и снизить температуру транспортирующей среды, но не на столько чтобы достигнуть ее необходимое значение - не более 200°С.

Техническим результатом предлагаемого изобретения является увеличение производительности, улучшение качества, снижение материально - энергетических затрат, и в целом повышение эффективности производства стеклянных микросфер и микрошариков.

Указанный технический результат достигается тем, что в известном способе, включающим операции:

измельчение исходного сырья, классификацию стеклопомола по размерным группам, подачу полученного порошка в печь, термическое формование (сферолизацию) микросферы или микрошариков, их охлаждения и отделение от продуктов сгорания, технологическое оборудование, расположенное на отсасывающей (вытяжной) стороне системы, транспортирующей газовоздушную среду с микросферами и микрошариками, технологические операции, а именно термическое формование (сферолизация) и отделение микросферы или микрошариков от газовоздушной среды, для автономного управления их процессами функционально разделяют на две части и соединяют между собой эстафетно передаточным звеном - осадительной камерой, при этом, выходящие из печи микросферу или микрошарики совместно с продуктами сгорания формируют в поток, инжектируемый автономным воздушным инжектирующим потоком, получают охлажденный газовоздушный поток и направляют его в осадительную камеру соединенную с отсасывающей газовоздушной системой, отделяющей остаточную микросферу или микрошарики от газовоздушной среды.

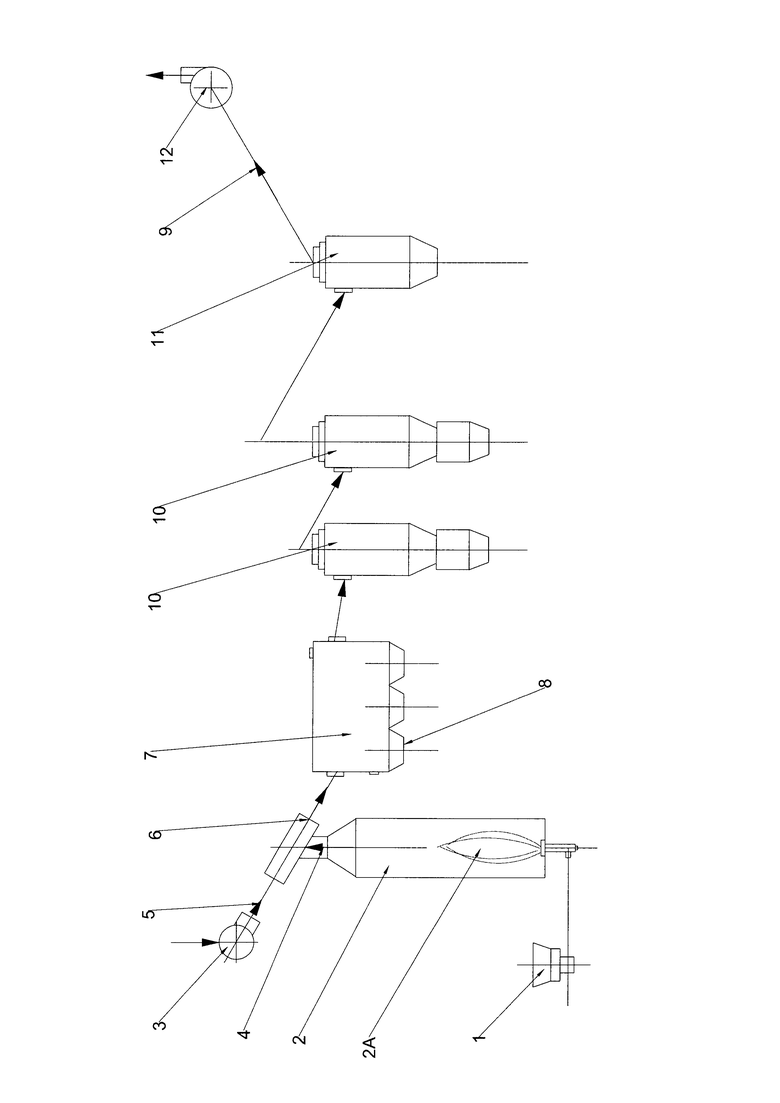

На чертеже изображена принципиальная схема технологической линии для осуществления предлагаемого способа.

В состав основного оборудования входит:

1. Питатель печи размерными группами стеклопорошка.

2. Печь для термического формования (сферолизации) микросферы и микрошариков.

3. Вентилятор для подачи инжектирующего воздушного потока.

4. Инжектируемый поток продуктов сгорания в смеси с микросферой или микрошариками.

5. Воздушный инжектирующий поток.

6. Охлажденный поток газовоздушной среды (воздух, продукты сгорания, микросферы или микрошарики).

7. Осадительная камера.

8. Бункера для осаждения микросферы или микрошариков.

9. Отсасывающая вытяжная газовоздушная система.

10. Циклоны для осаждения остаточной микросферы или остаточных микрошариков.

11. Фильтр.

12. Вентиляционная установка, создающая отсасывающий вытяжной газовоздушный смешанный поток.

Предлагаемый способ осуществляют следующим способом.

Стеклопорошок по размерным группам полученным из исходного сырья-эрклеза, подают в бункер питателя 1, который дозирует его и подает в печь 2, где осуществляет термическое формование (сферолизацию) микросферы или микрошариков.

Процесс проводят в факеле горения газовоздушной смеси в три этапа, условно обозначенных температурными зонами:

1. Нагрев стеклянных частиц до 800°С.

2. Формование пустотелой микросферы или стеклянных микрошариков при температуре 800-1400°С.

3. Охлаждение продуктов сгорания в смеси с микросферой или микрошариками до 400-500 градусов С при выходе из печи 2, и далее:

- при входе в осадочную камеру до 200°С,

- при выходе из осадочной камеры до 150°С

- при выходе из отсасывающей (вытяжной) транспортирующей системы в соответствии с требованием экологических норм.

Образование сферической микропродукции из стекла происходит в огневом потоке (факеле)2а, в процессе разогрева стеклянных частиц они принимают сферическую форму под действием поверхностных натяжений (напряжений).

Из исходного сырья с газообразующими добавками получают пустотелую микросферу а из сырья без добавок цельные микрошарики.

Процесс термического формования сферолизации осуществляют в разряженном пространстве печи до 150-200 Па при скорости рабочей среды в печи до 10 м/с их рабочие значения также как и температура в печи зависят от химического состава исходного сырья.

При выходи из печи 2 продукты сгорания с микросферой или микрошариками формируют в поток 4, инжектируемый автономным инжектирующим потоком 5 подающим вентилятором 3. После смешивания потоков получают охлажденный поток 6 несущей в себе микросферу или микрошарики с температурой менее 200°С соответствующей объемным соотношением потоков 4 и 5.

Охлажденный поток 6 направляют в осадительную камеру 7 соединенную с отсасывающей вытяжной системой 9. В камере 7 его распыляют, в результате чего наиболее тяжелые микросферы и шарики оседают в бункерах 8, а более легкие (остаточные фракции) улетают в совместно с воздухом и продуктами сгорания в отсасывающую (вытяжную) газовоздушную транспортную систему 9, в которой функцию отделения микросферы или микрошариков выполняют циклоны 10 и фильтры 11, а транспортирующую функцию выполняет вентиляционная установка 12.

Отделенную от микросфер или микрошарика газовоздушную среду, соответствующую требованиям экологических норм, подают на утилизацию остаточного тепла (при необходимости) и на выброс в атмосферу.

Таким образом, для автономного управления процессами технологических операций, а именно термическим формованием (сферолизации) и отделением микросфер и микрошариков от газовоздушной среды их разделения между собой, эстафетно-передаточным звеном - осадительной камерой и охлаждение продуктов сгорания совместно с микросферой и микрошариками выходящих из печи путем смешивания автономным воздушным потоком, с одновременной стабилизацией термического процесса в печи, позволили достигнуть технического результата, что соответствуют признакам новизны.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ ШАРИКОВ ИЛИ МИКРОСФЕР | 2005 |

|

RU2301202C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОШАРИКОВ И МИКРОСФЕР | 2006 |

|

RU2319673C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОШАРИКОВ | 2007 |

|

RU2345959C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОШАРИКОВ | 2005 |

|

RU2278078C1 |

| ГАЗОВАЯ ГОРЕЛКА Т.Л. БАСАРГИНА | 2005 |

|

RU2277672C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ ШАРИКОВ | 2002 |

|

RU2233808C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОШАРИКОВ И МИКРОСФЕР | 2004 |

|

RU2263081C1 |

| УСТРОЙСТВО ДЛЯ РАСКРЫТИЯ И СТАБИЛИЗАЦИИ ЗАКРУЧЕННОГО ОГНЕВОГО ПОТОКА В ПЕЧИ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОШАРИКОВ | 2005 |

|

RU2279411C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ГАЗООБРАЗНОГО И ЖИДКОГО ТОПЛИВА | 2014 |

|

RU2551439C1 |

| Способ сжигания газообразного топлива | 1981 |

|

SU1019166A1 |

Способ изготовления неорганических мелкодисперсных наполнителей, а именно полых стеклянных микросфер и микрошариков, которые могут использоваться в химической, судостроительной авиационно-космической строительной индустрии и других отраслях промышленности, а также в бытовых целях. С целью повышения эффективности производства достижения высокого качества продукции, снижения материальных и энергетических затрат, увеличения производительности, технологические операции, а именно термическое формование (сферолизации) и отделение микросферы или микрошариков от газовоздушной среды для автономного управления их процессами функционально разделяют между собой эстафетно передаточным звеном - осадительной камерой, при этом охлаждение продуктов сгорания совместно с микросферой или микрошариками, выходящих из печи, осуществляют путем смешивания с автономным воздушным потоком с одновременной стабилизацией термического процесса в печи, что позволило достигнуть технического результата. 1 ил.

Способ изготовления стеклянных микросфер или стеклянных микрошариков, включающей операции:

измельчение исходного сырья, классификацию стеклопомола по размерным группам, подачу размерных групп стеклопорошка в печь, термическое формование (сферолизацию) микросферы или микрошариков, их охлаждение и отделение от продуктов сгорания, технологическое оборудование для отделения микросферы и микрошариков от газовоздушной среды, расположенное на отсасывающей (вытяжной) стороне системы, транспортирующей газовоздушную среду с микросферой и микрошариком, отличающийся тем что технологические операции: термическое формование (сферолизация) и отделение микросферы и микрошариков от газовоздушной среды для автономного управления их процессами, функционально разделяют между собой эстафетно-передаточным звеном - осадительной камерой, при этом выходящие из печи микросферу или микрошарики совместно с продуктами сгорания формируют в поток, инжектируемый автономным воздушным инжектирующим потоком, получают охлажденный газовоздушный поток с микросферой или микрошариками и направляют его в осадительную камеру, соединенную отсасывающей (вытяжной) газовоздушной системой, отделяющей остаточную микросферу или остаточные микрошарики от газовоздушной среды.

| RU 2059574 C1, 10.05.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОШАРИКОВ | 2007 |

|

RU2345959C1 |

| DE 102016117608 A1, 28.12.2017 | |||

| CN 201288126 Y, 12.08.2009 | |||

| СТАЛЬ КРЕМНИСТАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ И СПОСОБ ЕЕ ОБРАБОТКИ | 1996 |

|

RU2096516C1 |

Авторы

Даты

2019-12-06—Публикация

2019-04-09—Подача