ЗАЯВЛЕНИЕ ОБ УСТАНОВЛЕНИИ ПРИОРИТЕТА

Настоящая заявка претендует на приоритет находящейся на рассмотрении в США заявки с номером 16/520,135, поданной 23.07.2019, содержание которой включено в настоящий документ во всей своей полноте посредством ссылки.

НЕДОСТАТКИ СУЩЕСТВУЮЩИХ РЕШЕНИЙ

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к усовершенствованиям в производстве пека из углеводородного сырья. В частности, изобретение относится к термической обработке побочных продуктов дистилляции каменноугольной смолы и нефтепродуктов с целью оптимизации выхода пека, снижения содержания нерастворимого хинолина и создания мезофазы в пеке.

ИЗВЕСТНЫЕ ТЕХНИЧЕСКИЕ РЕШЕНИЯ

Уголь - жизненно важное сырье для производства целого ряда полезных продуктов, от которых зависит современный мир. В частности, добываемый из недр битуминозный уголь нагревают в печи, называемой коксовой батареей, и в ходе деструктивной дистилляции или карбонизации угля образуются кокс и каменноугольная смола. Кокс широко используется как топливо и источник химических реагентов в сталелитейной промышленности. Каменноугольная смола - темная жидкость, выделяемая из угля в процессе коксования. Ее применяют в гидроизоляционных материалах, используемых в дорожном строительстве, в производстве асфальта, при гидроизоляции крыш, для пропитки древесины и других строительных материалов. Каменноугольная смола представляет собой сложную смесь примерно 10 000 преимущественно ароматических и полуароматических соединений, которые обычно кипят при температуре от 50 до более чем 550 °C, в число которых, без ограничения ими, входят бензол, толуол, ксилол, инден, фенол, нафталин, бензотиофен, хинолин, метилнафталин, эенафтен, флуорен, фенантрен, антрацен, карбазол, флуорантен, пирен, тетрацен, трифенилен, хризен, бенз(а)пирен, коронен и бензо(ghi)перилен. Поэтому каменноугольную смолу возможно перегнать в целый ряд фракций с разделением и сбором отдельных компонентов, каждый из которых ценен сам по себе. Значительная часть дистиллированной каменноугольной смолы представляет собой осадок в виде каменноугольного пека. Это вещество используется в производстве анодов для выплавки алюминия, а также электродов электродуговых печей, используемых в сталелитейной промышленности. Одна из самых важных качественных характеристик каменноугольного пека - пригодность к применению в качестве связующего при изготовлении анодов и электродов. Такие параметры, как температура размягчения, удельная плотность, доля нерастворимого хинолина и коксовое число, описывают пригодность каменноугольного пека к применению в различных производственных процессах и отраслях.

Кроме того, пек получают не только из угля, но и из нефти. При этом сырьем становятся продукты каталитического крекинга нефти - например, декантат или кубовый остаток этиленового крекинга (КОЭК). Декантат образуется в результате каталитического крекинга и дистилляции нефти на нефтеперерабатывающих заводах. Декантат устойчив при хранении, имеет высокую температуру кипения. Он содержит ароматические и гетероциклические соединения. КОЭК менее термостабилен, чем декантат и продукты его перегонки. Он способен взрываться при хранении и поэтому находит меньшее применение. Процессы производства пека из каменноугольной смолы или нефтепродуктов аналогичны. Более того, в них применяется одно и то же оборудование, но в разных режимах работы. Однако системы производства пека из нефтепродуктов и каменноугольной смолы могут отличаться друг от друга. Такие свойства нефтяного пека, как температура размягчения, доля нерастворимого хинолина (QI) или коксовое число, отличаются от свойств каменноугольного пека. Выпуск смесей из нефтяного и каменноугольного пека в определенной пропорции помогает решить проблемы нехватки сырья, высокой себестоимости. Кроме того, смешивание помогает достичь желаемых характеристик конечного продукта.

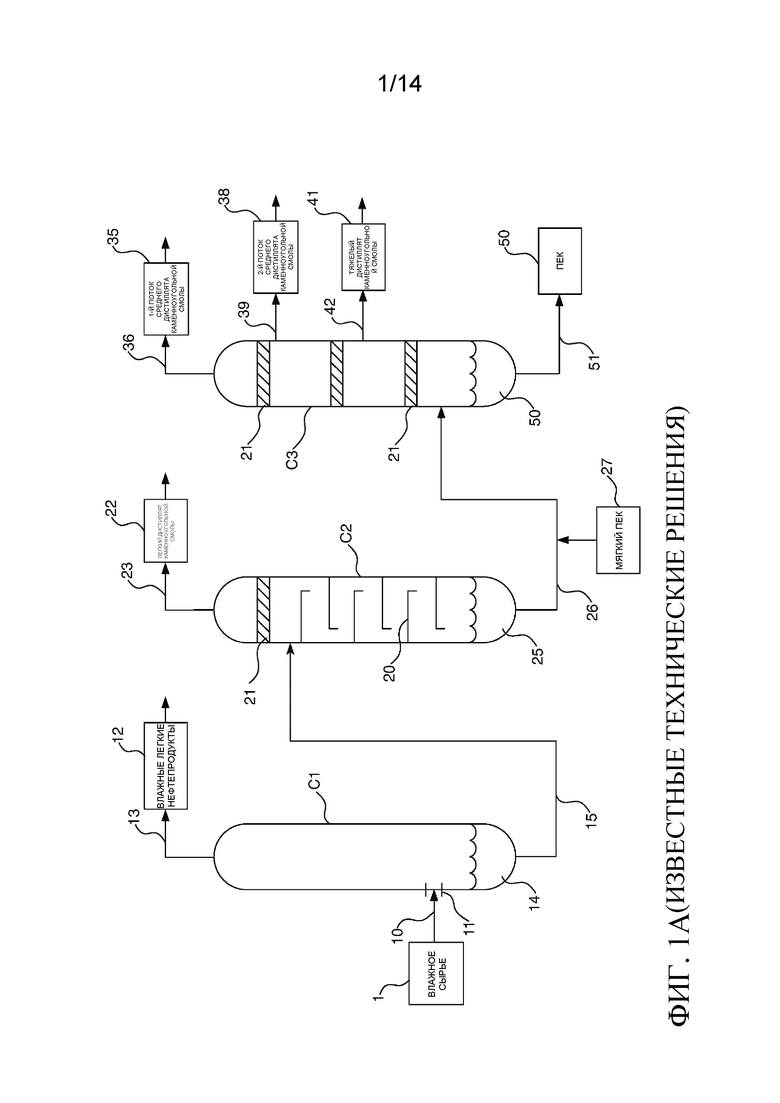

Существует множество методов получения каменноугольного или нефтяного пека. Например, на фиг. 1А показан один из вариантов осуществления такого процесса. В известном процессе дистилляции в качестве сырья применяются содержащие воду нефтепродукты 1. Сырьем служит каменноугольная смола или продукты переработки нефти - например, декантат или КОЭК. Сырье 1 подается в первую колонну C1 по линии 10, представляющей собой трубу или желоб. Линия 10 имеет малый диаметр по сравнению с внутренним объемом первой колонны C1. Поэтому сырье 1 подается в линию 10 с повышенным давлением. Когда сырье 1 проходит через диафрагму 11 и попадает в первую колонну C1, оно испытывает резкий перепад давления. В результате сырье разделяется на компоненты с разной температурой кипения. Первая колонна C1 представляет собой дегидратор, в которой содержимое нагревается до заданной температуры с целью удаления легких фракций. В альтернативном варианте конструкции линия 10 проходит через один или несколько теплообменников с целью повышения температуры сырья перед его поступлением в колонну С1. Первая колонна C1 служит в основном для удаления воды, чтобы в ее нижней части образовывался «осушенный мазут» или «обезвоженная нефть» (в зависимости от состава сырья). Содержание воды в этом веществе не превышает заданного уровня. Например, нагреватели, такие как паровые нагреватели, применяются для нагрева первой колонны C1 до температуры ~160 °C с целью отделения дистиллята 12,. Который включает водяной пар и легкие молекулы с относительно низкой температурой кипения - такие как вода и легкие фракции нефти, также называемые БТК (бензол, толуол, ксилол). Дистилляты 12 поднимаются в верхнюю часть первой колонны C1 и отводятся по паропроводу 13. Оставшиеся более тяжелые молекулы, включая полиароматические углеводороды (ПАУ), опускаются на дно колонны. Кубовыми остатками называют фракцию дистиллята с более тяжелыми компонентами, которая опускается на дно дистилляционной колонны из-за большей массы и более высокой температуры кипения. Кубовые остатки в колонне C1 содержат ПАУ и другие более тяжелые молекулы. Часто их называют обезвоженным мазутом 14.

Обезвоженный мазут 14 из кубового остатка колонны C1 подается во вторую колонну C2 через линию 15 для дальнейшей дистилляции. Соответственно, обезвоженный мазут из первой колонны C1 является сырьем для второй колонны C2. Вторая колонна C2 представляет собой фракционную колонну для многоступенчатой дистилляции. Многоступенчатая дистилляционная колонна обеспечивает оптимальную эффективность фракционирования и чистоту образующихся ценных химикатов. Колонна содержит несколько тарелок 20, которые охватывают по меньшей мере часть диаметра колонны. На тарелках образуется дистилляционный конденсат, что способствует орошению и дальнейшему фракционированию компонентов сырья. Колонна также может содержать насыпную или структурированную насадку 21, через которую проходят испарившиеся молекулы, что облегчает фракционирование. Независимо от конструкции кипящий пар поднимается вверх по колонне, а жидкость стекает вниз под действием силы тяжести. На любой ступени пар, поступающий снизу, горячее жидкости, стекающей вниз. В результате контакта в противотоке тепло подается от пара к жидкости. При этом происходит испарение низкокипящих легких компонентов жидкости и конденсация более тяжелых компонентов пара. Именно испарение легких фракций и конденсация тяжелых на последовательно расположенных ступенях приводит к функционированию и очистке компонентов сырья.

Дистилляция во второй колонне С2 обычно происходит путем ее нагревания до кубовой температуры 250-270 °C и даже до 360 °C нагревателем при атмосферном давлении. На этой ступени удаляются легкие дистилляты 22, включая нафталин, который продается сам по себе или применяется в производстве красителей и пластмасс, а также перерабатывается в нафталанскую рафинированную нефть (НРН), которая дистиллируется при температуре 210-315 °C. Легкие дистилляты 22 отводятся из второй колонны C2 через паропровод 23. Часть легкого дистиллята 22 можно вернуть во вторую колонну С2 для орошения с целью повторной дистилляции и фракционирования. Получаемые в колонне C2 кубовые остатки обычно называют отбензиненной нефтью или отбензиненным мазутом 25. В зависимости от состава сырья она содержит высокомолекулярные ароматические углеводороды (такие как ПАУ), содержащие средние и тяжелые дистилляты.

Отбензиненная нефть или мазут 25 из кубового остатка колонны C2 подается в третью колонну C3 по линии 26. В линию 26 могут дополнительно вводиться различные мазуты и пеки, включая отбензиненный мазут, средний или мягкий пек 27 с температурой размягчения 40-125 °C, предпочтительно ~90 °C (данная температура сильно зависит от конечной температуры размягчения готового пека). Они смешиваются с отбензиненной нефтью или мазутом 25 и становятся дополнительным сырьем для третьей колонны C3. Такое добавление увеличивает объем сырья или изменяет его характеристики. В третьей дистилляционной колонне С3, которая содержит насадку 21 и (или) тарелки, содержимое нагревается нагревателем до температуры выше 315 °C. На этой стадии необходимо соблюдать осторожность, поскольку при температуре ~390 °C начинает образовываться мезофаза. Мезофаза - предшественник кокса, который будет образовываться в получаемом битумном пеке в виде твердых частиц. Важно отметить, что термин «мезофаза», используемый в настоящем документе, относится только к регистрируемой мезофазе с размером частиц более 4 мкм. «Зачаточная» мезофаза с размером частиц до 4 мкм включительно в настоящем документе не считается мезофазой. Образования кокса в пеке в данном процессе следует избегать, поскольку он затрудняет использование пека в изготовлении анодов для алюминиевой промышленности и электродов для производства стали. Кроме того, ограничивается способность пека надежно смачивать кокс на этапе смешивания при изготовлении таких углеродных изделий, как аноды или электроды, что снижает электрическую проводимость изделия. Поэтому в третьей колонне C3 создается вакуум, чтобы снизить температуру кипения, при которой компоненты фракционируются и перегоняются.

В третьей колонне С3 могут получаться различные дистилляты, каждый из которых представляет собой смесь различных компонентов. Например, первый средний дистиллят 35 перегоняется первым и может быть отведен из третьей колонны C3 по линии 36. Первый средний дистиллят 35 представляет собой смесь различных углеродных молекул, например, имеющих по меньшей мере 12 атомов углерода и, следовательно, обладающих высокой молекулярной массой. Они называются сажевым сырьем (“CBF”) и используются при производстве сырья для резины. Часть первого среднего дистиллята 35 может возвращаться в третью колонну С3 для орошения и повторного фракционирования.

Второй средний дистиллят 38 может быть удален из третьей колонны C3 через линию отвода дистиллята 39. Второй средний дистиллят 38 может содержать соединения, используемые в производстве защитных средств для древесины из креозота, которые можно отделить от остального дистиллята для дальнейшей переработки и использования в других областях - например, для пропитки железнодорожных шпал, телефонных столбов и в других задачах защиты древесины. Часть второго среднего дистиллята 38 может возвращаться в третью колонну С3 для орошения и повторного фракционирования.

Тяжелый дистиллят 41 содержит еще более высокомолекулярные компоненты. Он отводится из третьей колонны C3 через паропровод 42. Тяжелый дистиллят 41 - сопутствующий продукт, содержащий сажевое сырье. Часть тяжелого дистиллята 41 может возвращаться в третью колонну С3 для орошения и повторного фракционирования.

Кубовый остаток в третьей колонне C3 - каменноугольный пек 50. Пек 50 представляет собой густую черную жидкость, которая содержит смесь веществ, включая ПАУ. Это и есть конечный продукт вышеописанной системы производства пека. Пек выводится из третьей колонны C3 через выпускную линию 51 и передается потребителям. Пек 50 характеризуется различными свойствами, включая температуру размягчения, удельную плотность, долю нерастворимого хинолина и коксовое число. Свойства определяют качество пека и его применимость в различных производственных процессах и отраслях. Процесс дистилляции управляется путем отбора различных фракций дистиллятов в разное время и (или) в разных объемах, что позволяет выборочно изменять характеристики готового продукта 50. Например, каменноугольный пек 50 c температурой размягчения (при определении на аппарате Меттлера) 108-140 °C и содержанием хинолина не более 10-20% применяется в качестве связующего при производстве анодов и электродов. Идущий на пропитку каменноугольный пек должен иметь еще более низкое содержание нерастворимого хинолина.

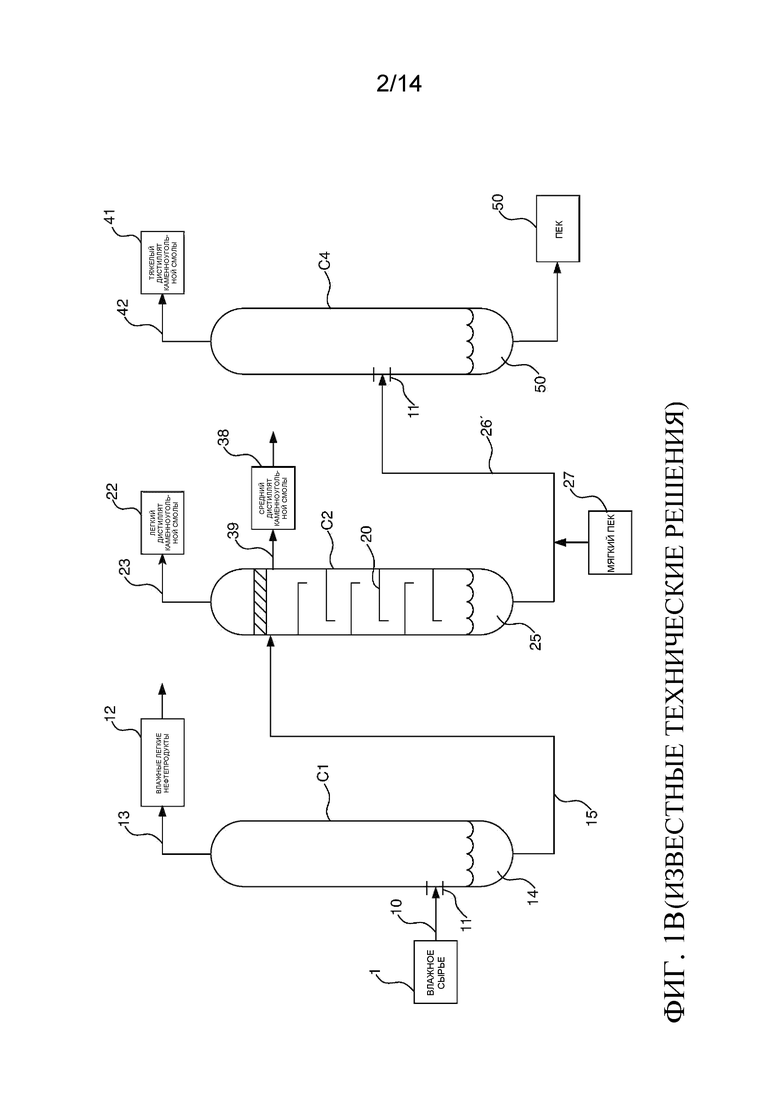

Во втором варианте осуществления способа производства смолы, представленного на фиг. 1B, влажное сырье 1 подается через диафрагму 11 в первую колонну C1 для обезвоживания. Легкие фракции нефти и вода удаляются в виде дистиллята 12, а обезвоженный мазут 14 подается во вторую колонну С2 по линии 15.

Вторая колонна C2 представляет собой многоступенчатую фракционирующую установку, как и в другом известном процессе, и нагревается нагревателем до температуры ~250-270 °C при атмосферном давлении. Однако в данном варианте осуществления легкий дистиллят 22 перегоняется и удаляется по паропроводу 23, а средний дистиллят 38 перегоняется и удаляется из второй колонны C2 по линии дистиллята 39. Легкий дистиллят 22 содержит нафталанскую рафинированную нефть (НРН) и другие легкие дистиллированные нефтяные фракции. Средний дистиллят 38 содержит креозот, который возможно выделить и очистить. Легкий и средний дистилляты 22, 38 допускается смешивать и хранить вместе либо впоследствии перерабатывать с целью производства очищенного креозота.

В этом варианте осуществления отбензиненная нефть или мазут 25 в кубовом остатке C2 затем подается в четвертую (для этого варианта - третью) колонну C4 по линии 26' из колонны C2 в колонну C4, а затем подается (под обычным либо повышенным давлением) в четвертую колонну C4 через диафрагму 11, которая может оснащаться разбрызгивателем. При такой дистилляции от остатка отделяется тяжелый дистиллят 41 (тяжелая нефть), что позволяет удалять тяжелый дистиллят 41 из четвертой колонны С4 по паропроводу 42. Компоненты тяжелого дистиллята 41 впоследствии можно фракционировать дальнейшей перегонкой или переработкой с получением сажи и других ароматических соединений. Кубовые остатки в четвертой колонне C4 представляет собой пек 50. Это либо каменноугольный пек, если сырьем служит каменноугольная смола, или нефтяной пек, если сырьем служит декантат.

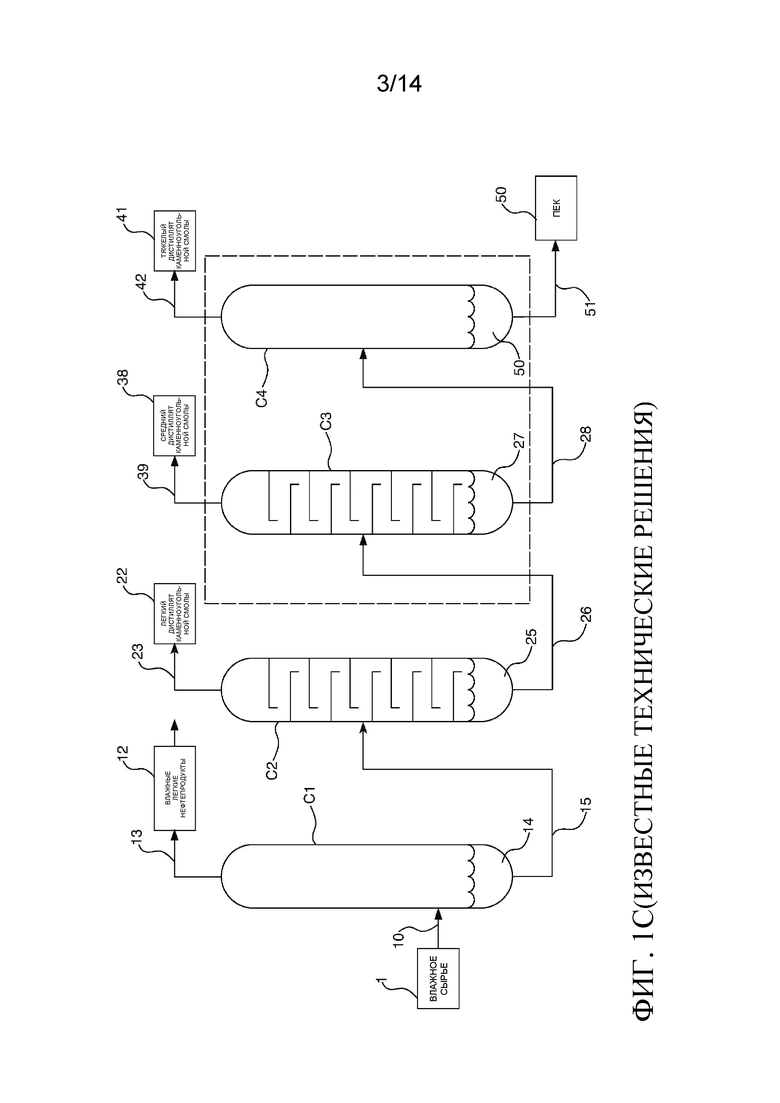

В третьем варианте осуществления производства пека, как показано на фиг. 1С, используются четыре колонны, выполняющие дистилляцию и (или) отделение нефтепродуктов от кубового остатка при получении пека. В частности, влажное нефтяное сырье 1 сначала обезвоживается в первой колонне C1 с целью удаления дистиллятов 12, включая воду и легкие фракции нефти. Затем обезвоженный мазут 14 перегоняется во второй фракционной колонне C2 с целью получения легкого дистиллята 22. Полученные в результате отбензиненная нефть или мазут 25 затем подаются в третью фракционную колонну C3, где выполняется удаление среднего дистиллята 38. В этом варианте осуществления кубовой остаток из третьей колонны C3 подается в четвертую испарительную колонну C4, где из-за резкого перепада давления отделяется тяжелый дистиллят 41. Остается только полезный продукт - пек 50.

Вышеуказанные известные процессы производства пека способны обеспечить в зависимости от параметров процесса выход пека в пределах 15-60% от объема сырья (либо каменноугольная смола, либо декантат). Оптимизация процессов и увеличение выхода продукции важны, но их эффективность трудно определить, а еще труднее успешно внедрить предлагаемый в промышленных масштабах коммерческий выпуск продукции.

Один из способов повышения выхода продукции предусматривает тепловую обработку (также называемую термообработкой или тепловой выдержкой) дистиллятов и побочных продуктов, используемых в качестве сырья при производстве пека. Термообработка имеет три основных параметра: температура, давление и время выдержки.

Было предпринято много попыток найти способы повышения выхода пека (и других свойств) с помощью термической обработки. Были получены самые разные результаты, а число коммерчески успешных промышленных проектов весьма невелико. В приведенных патентах полностью раскрываются временные и температурный режимы, но с недостаточным пониманием механики процесса, которая приводит к увеличению выхода готовой продукции, и слабо раскрываются фактические сочетания времени и температуры, дающие конкретные показатели выхода продукции.

В патенте США № 3140248 раскрыто приготовление пекового связующего с этапом пропитки. Нефтяная фракция с температурой кипения 200-650 °C подвергается сначала каталитическому, а затем термическому крекингу. Остаток, полученный в результате термического крекинга, выдерживается при температуре 480-590 °C и давлении 30-400 фунтов на кв. дюйм в течение 4-20 минут. Для минимизации коксообразования предпочтительны короткое время выдержки и высокая линейная скорость потока. Использование погружного змеевика раскрывается без подробностей.

В патенте США № 3318801 раскрывается применение барабана термической выдержки и короткого трубчатого нагревателя. В барабане термической выдержки поддерживается температура 340-425 °C и давление 0-30 фунт/кв. дюйм (изб.) в течение 3-90 минут. Трубчатый нагреватель обеспечивает быстрый нагрев до 425-510 °C при давлении 25-250 фунт/кв. дюйм (изб.) в течение 2-30 минут.

В патенте США № 3673077 раскрывается процесс выдержки с нагревом, применяемый в производстве пекового связующего с целью повышения содержания нерастворимого толуола (НТ). Условия: 350-450 °C, давление ~75 фунт/кв. дюйм (изб.), время выдержки от 15 минут до 25 часов. Кроме того, раскрывается, что через реактор при необходимости пропускается воздух.

В патенте США № 4039423 раскрывается термическая обработка декантата с получением нефтяного пека. Условия: 413-524 °C при 220-440 фунт/кв. дюйм (изб.), время выдержки 3-300 минут. Предпочтителен непрерывный турбулентный, а не ламинарный поток, что минимизирует образование кокса и поддерживает нерастворимые хинолины в состоянии суспензии. Это также повышает эффективность смешивания веществ и сокращает время реакции. Температура размягчения продуктов варьируется в пределах 79-135 °C.

В патенте ЕС № 1 739 153 раскрывается применение термической обработки каменноугольных смол и дистиллятов в атмосфере инертного газа. Условия: 340-400 °C, давление менее 145 фунт/кв. дюйм (изб.), время выдержки 3-10 часов. Предпочтительные параметры: 370-400 °C при 14 фунт/кв. дюйм (изб.) в течение 4-6 часов. Предполагается, что термическая обработка в атмосфере инертного газа увеличивает плоскостность структуры молекул и стабилизирует продукт основной реакции, ограничивая протекание побочных реакций. Это улучшает смачиваемость, графитизируемость и повышает выход реакции. В качестве сырья допускается использовать антраценовое масло.

В патенте США № 8757651 раскрывается использование термической обработки дистиллята каменноугольной смолы при 350-440 °C под давлением 50-120 фунт/кв. дюйм (изб.) для получения пека. Время выдержки составляет от 1 до 7 часов. В качестве сырья можно использовать креозотовые масла с низким содержанием нерастворимых хинолинов. Предполагается, что термическая обработка способна полимеризовать относительно низкомолекулярные компоненты с образованием более крупных молекул. Предполагается последующая дистилляция продукта для функционирования на компоненты. Конечные продукты имеют коксовое число 55-70% и температуру размягчения 90-140 °C. Еще один целевой показатель - менее 15% нерастворимых хинолинов. Предлагается порционная и непрерывная термообработка, но подробная информация о реакторе не приводится.

В патенте США № 9222027 раскрывается термическая обработка при помощи трубчатого реактора с электрическим нагревом, работающего при высоких скоростях потока и давлении. Кроме того, описываются ванны с солью и расплавленным металлом. Параметры процесса: 450-560 °C при 500-900 фунт/кв. дюйм (изб.), время выдержки 1-2 минуты. Рассматриваются ламинарный и турбулентный потоки в трубах реактора, причем турбулентный поток предпочтителен. Считается, что число Рейнольдса у турбулентного потока должно превышать 4000. Предпочтительно число Рейнольдса более 10 000, а при значении 25000 достигаются наилучшие экспериментальные результаты. Предположения о достижении числа Рейнольдса выше 50000 представлено без каких-либо экспериментальных данных.

В заявке на патент США № 20170121834 раскрывается получение нефтяного пека с использованием термической обработки. Реакционная камера работает при 360-460 °C и 215-265 фунтах на квадратный дюйм. Время выдержки составляет от 15 минут до 5 часов. Требуется среда инертного газа или, по крайней мере, бескислородная среда. В качестве сырья используется декантат, экстракты смазочных материалов и газойли.

Несмотря на предпринятые усилия, остаются возможности для дальнейшего улучшения, поскольку существующие решения не достигли коммерческого успеха. Поэтому в данной области техники остается неизвестным способ и устройство для термической обработки, которые могут применяться для переработки каменноугольной смолы и побочных продуктов нефтепереработки и при этом дают предсказуемые и стабильные результаты в промышленных масштабах. Критическими ограничениями области применения известных решений являются образование избыточного кокса или мезофазы после термообработки, что препятствует непрерывной переработке сырья. Как правило, это связано с избыточным применением обработки или чрезмерным разбросом длительности и температуры. Опыт существующих решений показывает, что рециркуляция содержимого реактора периодического действия отрицательно сказывается на качестве пека.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Раскрыты процессы термической обработки побочных продуктов дистиллятов, образующихся при производстве каменноугольной смолы или нефтепродуктов, обеспечивающие увеличение выхода пека. Особое внимание уделяется параметрам длительности выдержки, температуры и давления, обеспечивающим минимизацию коксования и образования мезофазы. Раскрыты соответствующие процессы производства каменноугольного или нефтяного пека, в которых используются процессы термической обработки.

В частности, в способах термообработки настоящего изобретения в качестве исходного материала (сырья) используется тяжелый дистиллят, который перегоняется на поздних стадиях производства пека и декантата, получаемых из нефтепродуктов. В предлагаемых процессах термообработки этот исходный материал (сырье) подвергается термообработке при определенных температуре, давлении и времени выдержки для образования дополнительного пека и увеличения общего выхода продукта. Соответственно, предлагаемые процессы термообработки повышают общую эффективность общего производства пека, а также позволяют получить отдачу от переработки менее выгодных побочных продуктов. Управление температурой, давлением и выдержкой в процессе термообработки имеет решающее значение для минимизации образования нерастворимых хинолинов и предотвращения образования мезофазы. В настоящем изобретении используются высокие температуры, которые могут быть выше 510 °C, и диапазоны давления, такие как свыше 46 фунт/кв. дюйм (изб.), например свыше 46-300 фунт/кв. дюйм (изб.), или даже свыше 60-300 фунт/кв. дюйм (изб.), чтобы поддерживать сырье и реактивы в жидкой фазе. Это позволяет им стабильно перемещаться по всей подсистеме термообработки. Поскольку известно, что мезофаза образуется при температуре ~390 °C, настоящее изобретение предусматривает соответствующее время выдержки, чтобы минимизировать возможность образования мезофазы и, следовательно, закоксования. В настоящем изобретении также делается попытка достичь, насколько это физически возможно в реальных условиях, турбулентного нагрева сырья с последующим созданием потока со структурным ядром, проходящего через реакторную секцию устройства термообработки с целью поддержания непрерывного и стабильного потока сырья через систему для достижения примерно равномерного теплового воздействия (будем условно называть данный режим «почти равномерный поток»). Под потоком со структурным ядром в данном описании имеется ввиду почти равномерный поток. Более длительное нахождение в системе увеличивает вероятность образования мезофазы и коксования. Ее можно понизить понижением температуры, но это нежелательно. После термообработки сырье может направляться обратно в непрерывный технологический процесс производства пека в качестве дополнительного сырья для увеличения выхода продукции.

Кроме того, имеются основания полагать, что в будущем пек со все более высокой температурой размягчения будет находить промышленное применение. Сегодня температура размягчения большинства представленных на рынке пеков и их смесей находится в диапазоне 90-150 °C. Более низкая температура размягчения пека вызвана высоким содержанием ПАУ. Снижение данного параметра повышает температуру размягчения. Многие из этих соединений могут оказаться канцерогенными. Ряд штатов и стран вводят все более строгие ограничения на воздействие подобных веществ на людей и окружающую среду. Поэтому в будущем температура размягчения пека может повыситься, поскольку это позволит удалить больше канцерогенных соединений с высоким содержанием ПАУ. Тяжелый дистиллят содержит множество высокоароматических соединений. Как известно, увеличение количества тяжелого дистиллята, удаляемого при образовании пека, приводит к повышению температуры размягчения пека. Дополнительным преимуществом станет разработка способа применения этого дополнительного тяжелого дистиллята, особенно если из него возможно получить дополнительные количества пека. Системы и процессы, раскрытые в настоящем патенте, обеспечивают именно такое преимущество.

Далее приведено подробное описание систем и процессов термообработки и производства пека, их особенностей и преимуществ. Упоминаемые по тексту чертежи прилагаются к патентной заявке.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1A - технологическая схема первого варианта осуществления известного способа получения пека из влажной каменноугольной смолы либо декантата.

Фиг. 1B - технологическая схема второго варианта осуществления известного способа получения пека.

Фиг. 1С - технологическая схема осуществления третьего варианта известного способа получения пека.

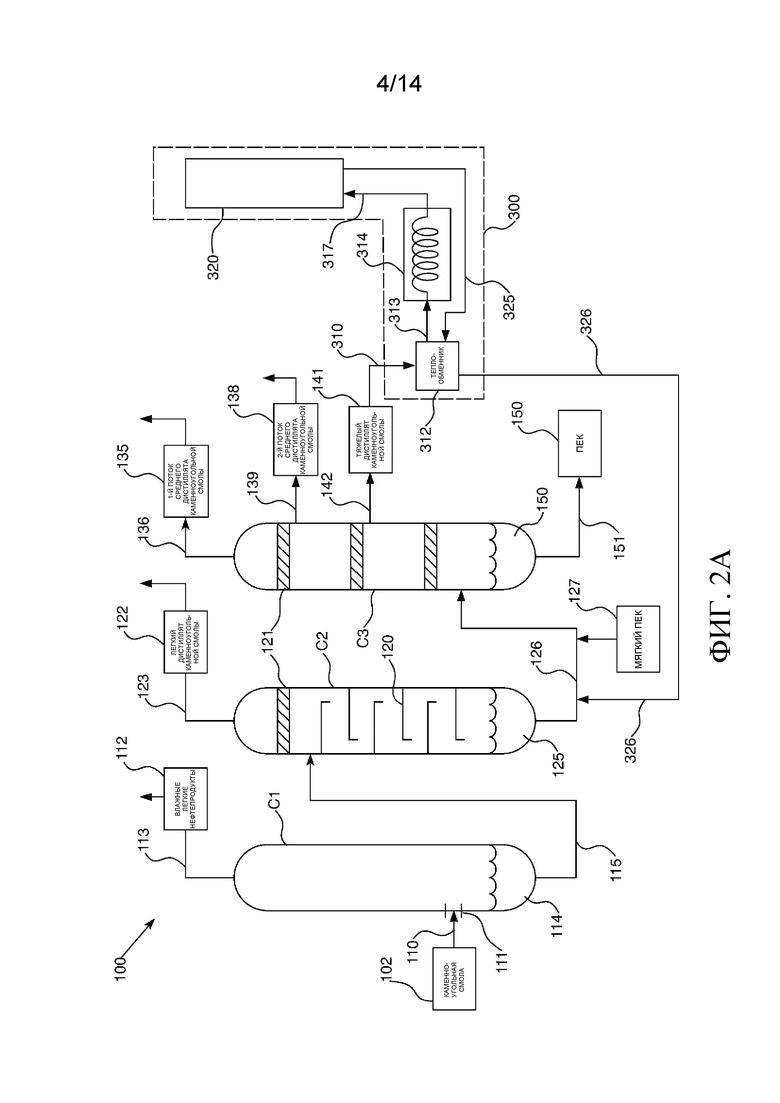

Фиг. 2A - технологическая схема первого варианта осуществления предлагаемой в настоящем изобретении системы производства пека, предусматривающей термическую обработку с целью увеличения выхода пека из каменноугольной смолы.

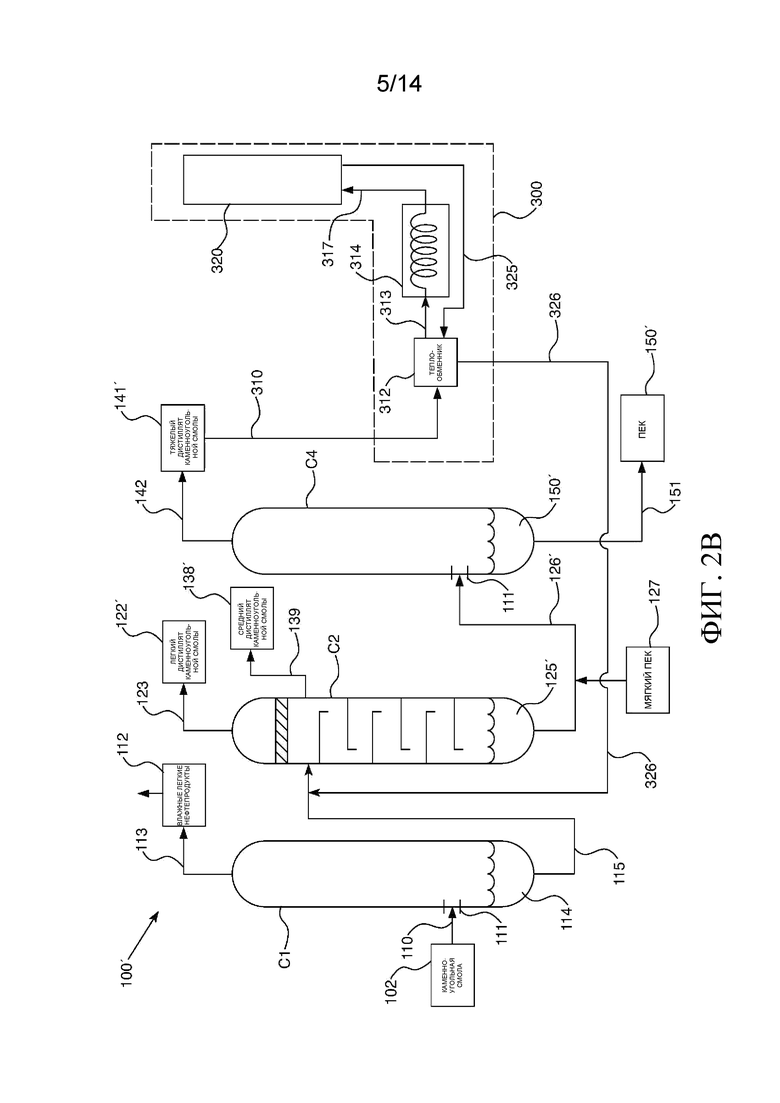

Фиг. 2В - технологическая схема второго варианта осуществления предлагаемой в настоящем изобретении системы производства пека, предусматривающей термическую обработку с целью увеличения выхода пека из каменноугольной смолы.

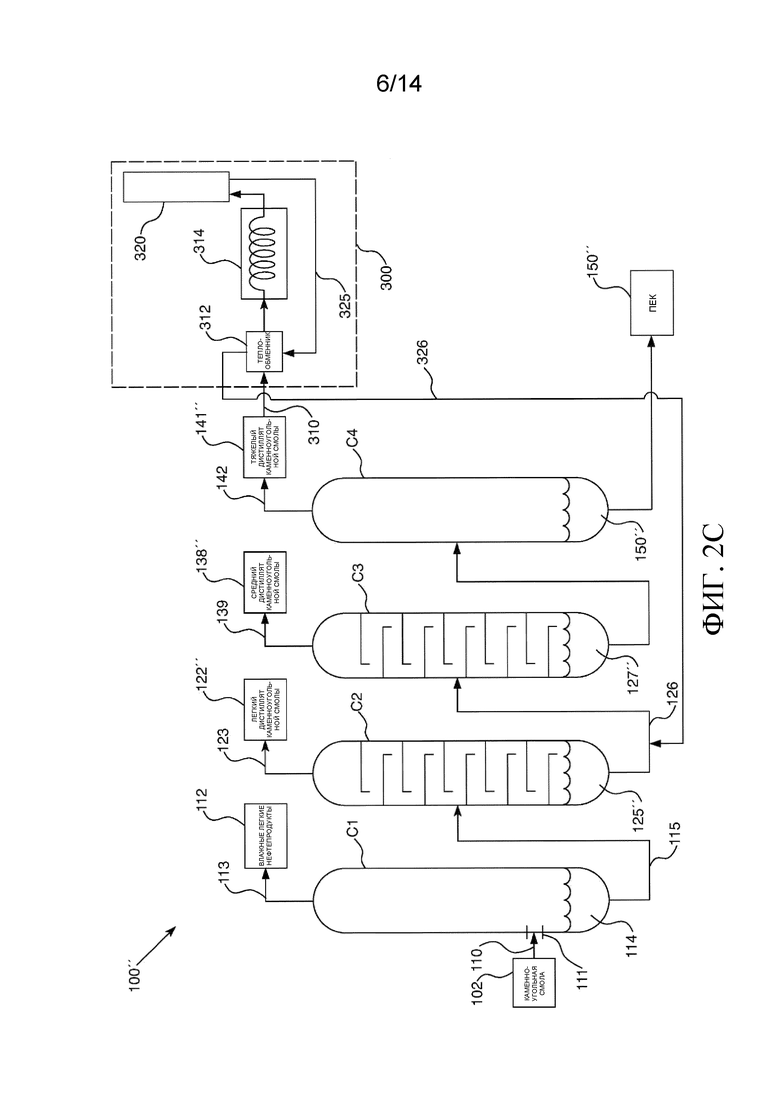

Фиг. 2С - технологическая схема третьего варианта осуществления предлагаемой в настоящем изобретении системы производства пека, предусматривающей термическую обработку с целью увеличения выхода пека из каменноугольной смолы.

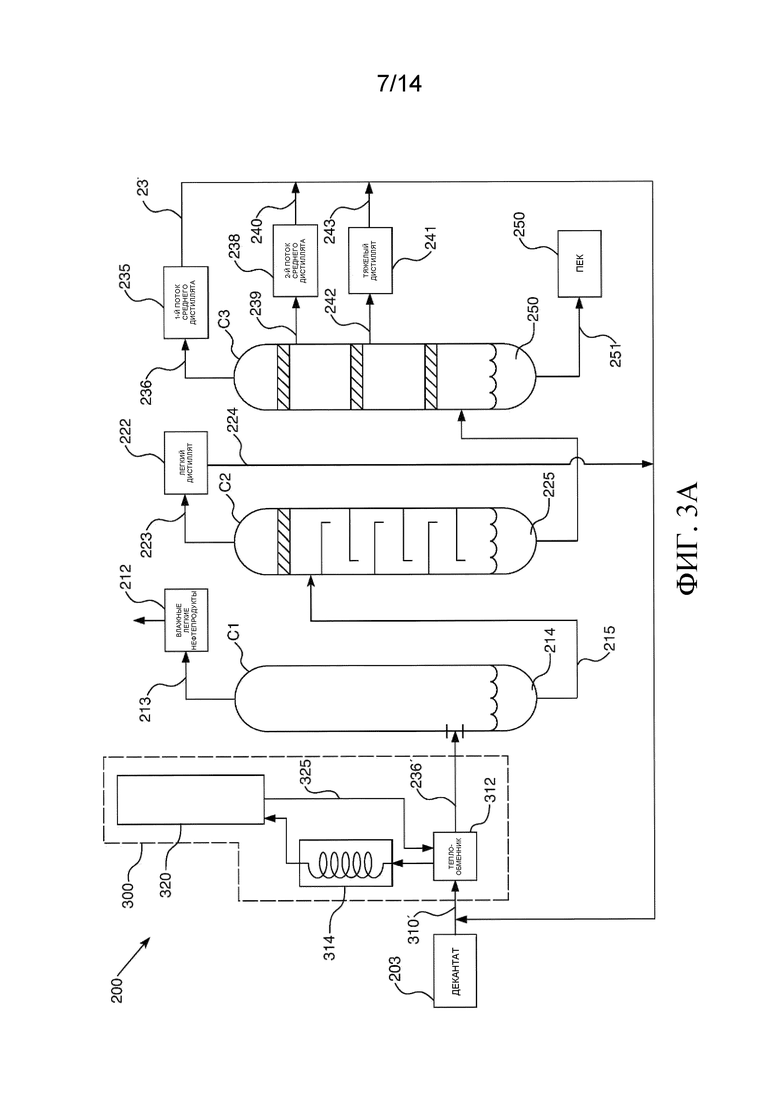

Фиг. 3A - технологическая схема первого варианта осуществления предлагаемой в настоящем изобретении системы производства пека, предусматривающей термическую обработку с целью увеличения выхода пека из таких побочных нефтепродуктов, как декантат.

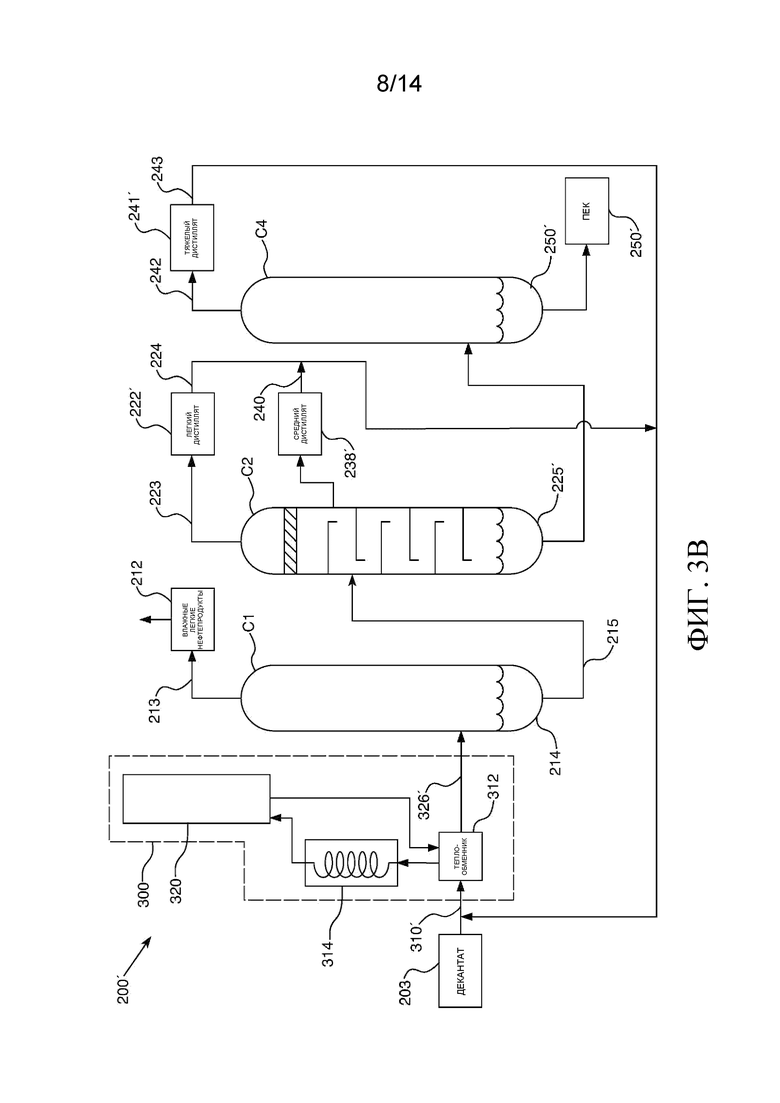

Фиг. 3В - технологическая схема второго варианта осуществления предлагаемой в настоящем изобретении системы производства пека, предусматривающей термическую обработку с целью увеличения выхода пека изнефтепродуктов.

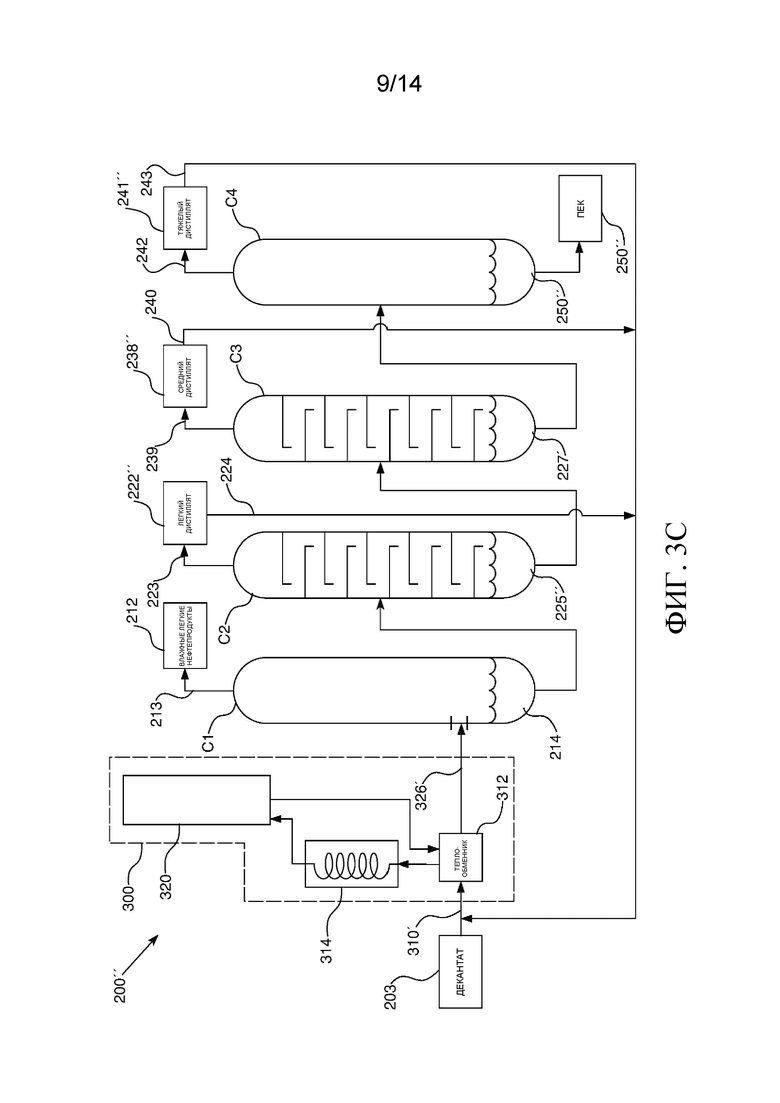

Фиг. 3С - технологическая схема третьего варианта осуществления предлагаемой в настоящем изобретении системы производства пека, предусматривающей термическую обработку с целью увеличения выхода пека из нефтепродуктов.

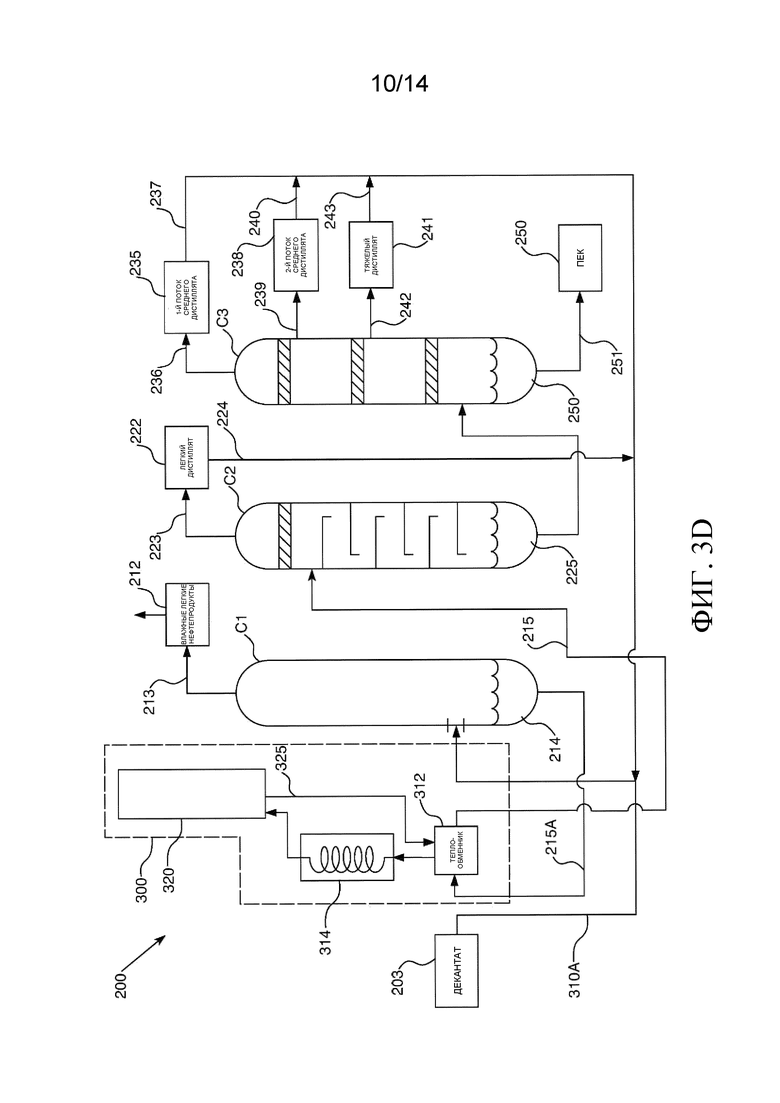

Фиг. 3D - технологическая схема четвертого варианта осуществления предлагаемой в настоящем изобретении системы производства пека, предусматривающей термическую обработку с целью увеличения выхода пека из таких побочных нефтепродуктов, как декантат.

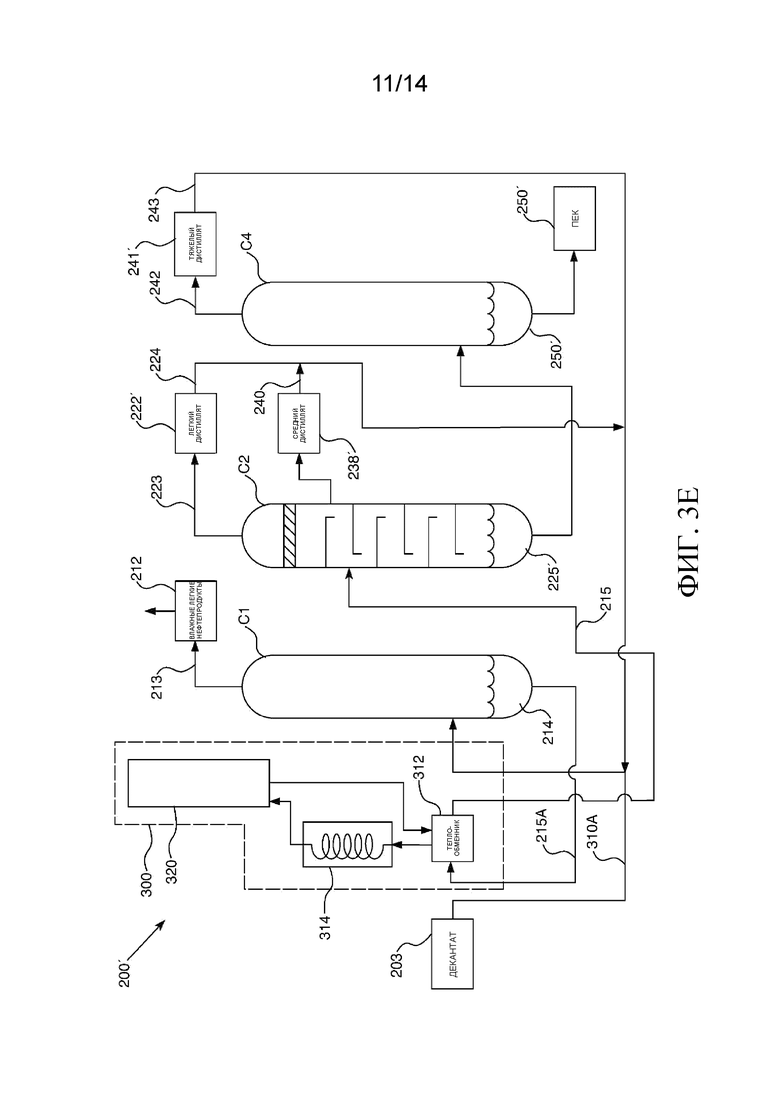

Фиг. 3Е - технологическая схема пятого варианта осуществления предлагаемой в настоящем изобретении системы производства пека, предусматривающей термическую обработку с целью увеличения выхода пека из нефтепродуктов.

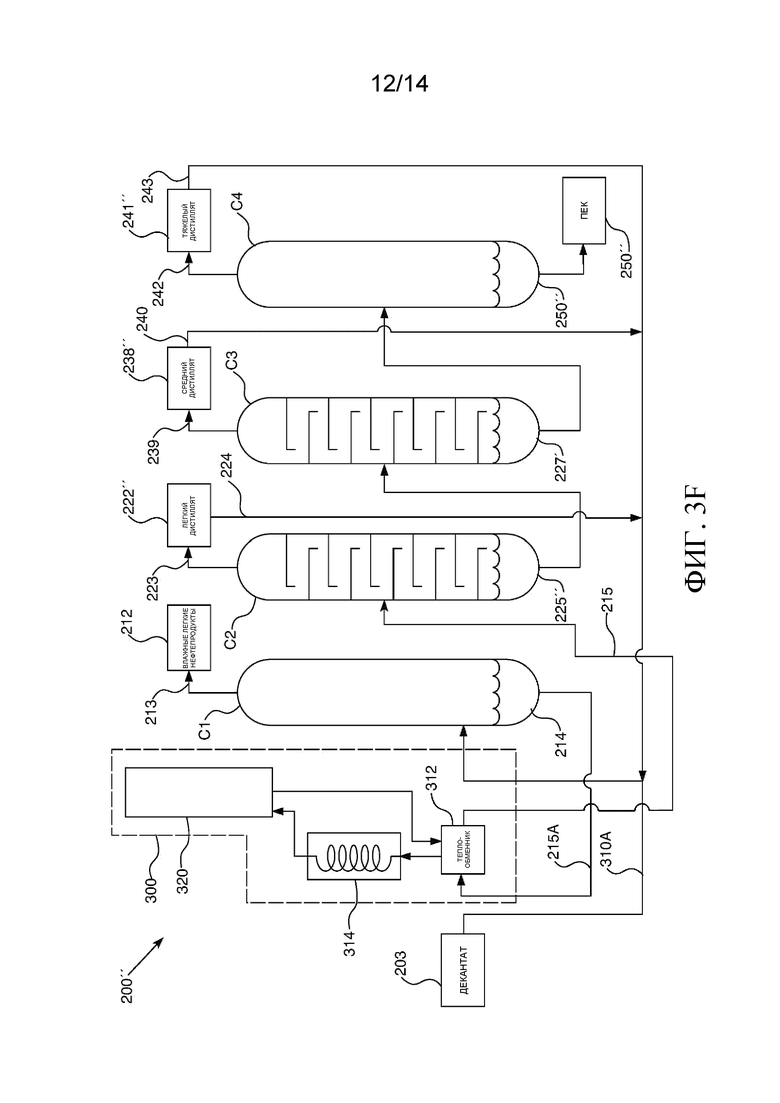

Фиг. 3F - технологическая схема шестого варианта осуществления предлагаемой в настоящем изобретении системы производства пека, предусматривающей термическую обработку с целью увеличения выхода пека из нефтепродуктов.

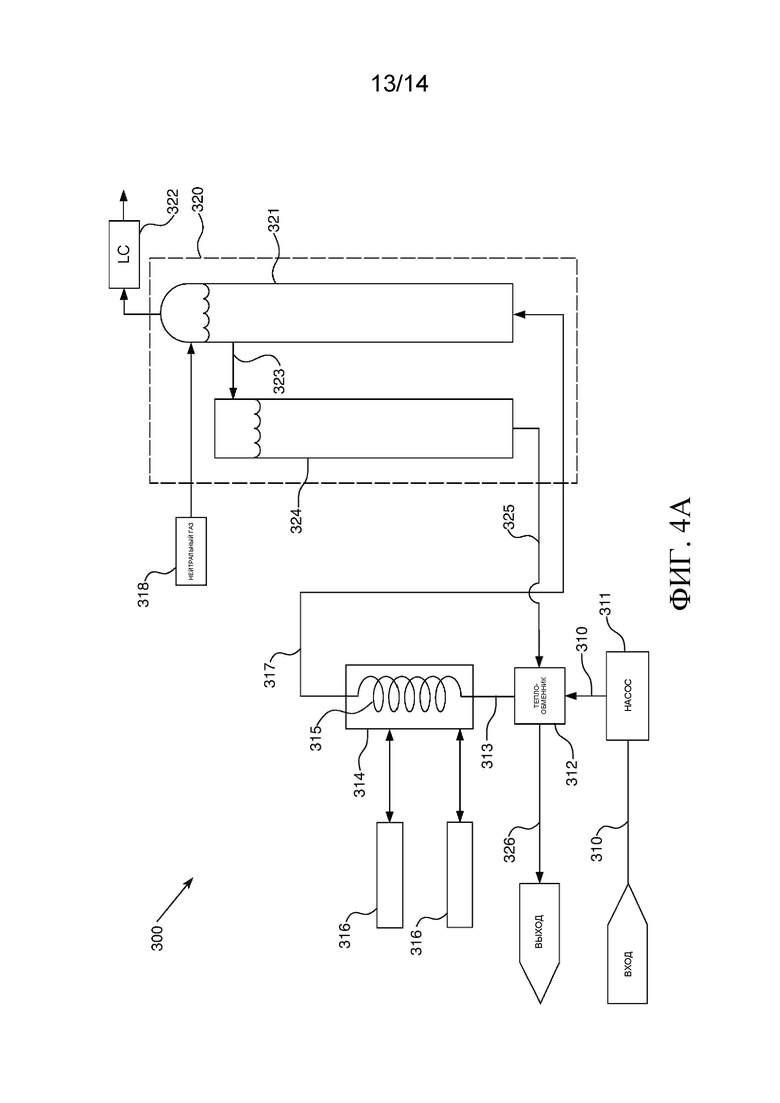

Фиг. 4A - технологическая схема первого варианта осуществления предлагаемой в настоящем изобретении системы термической обработки.

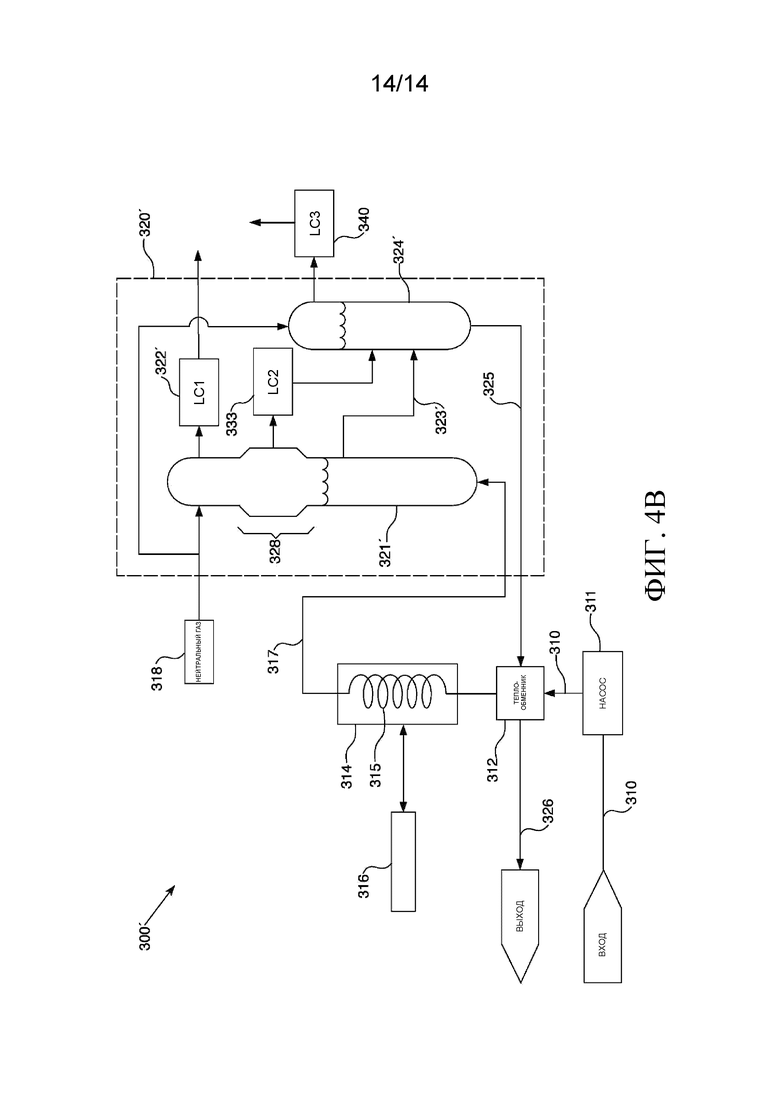

Фиг. 4В - технологическая схема второго варианта осуществления предлагаемой в настоящем изобретении системы термической обработки.

На всех чертежных видах одни и те же позиции соответствуют одним и тем же элементам оборудования.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Как показано на прилагаемых чертежах, настоящее изобретение относится к системам термообработки 300, 300', системам производство пека 100, 100', 100" (из каменноугольной смолы) и 200, 200', 200" (из нефтепродуктов). Например, на фиг. 2A-2C показаны различные варианты производства пека 150 из каменноугольной смолы 102, а на фиг. 3A-3C - различные варианты производства нефтяного пека 250 из декантата 203. На фиг. 4A-4B показаны различные подсистемы термообработки 300, 300', совместимые с любой из систем производства пека.

Каменноугольная смола

Сначала рассмотрим системы производства пека. В первом варианте такой системы 100, схематично показанном на фиг. 2A, процесс начинается с обезвоживания каменноугольной смолы 102. Сырая каменноугольная смола 102 скорее всего содержит некоторое количество воды или влаги, образовавшейся в результате начального процесса коксования. Уровень влажности должен не превышать примерно 4% масс., чтобы не замедлять процесс получения пека. Для обезвоживания каменноугольная смола 102 подается в первую колонну C1 по линии 110. Линия 110 может проходить по меньшей мере через один теплообменник (не показан), в котором к ней подводится тепло от других элементов системы, тем самым предварительно нагревая смолу 102 в линии и одновременно охлаждая другой элемент.

Как раскрыто в настоящем документе и на чертежах, теплообменники исключают смешивание компонентов, но обеспечивают перенос тепла от более горячего вещества к более холодному. Это позволяет эффективно использовать вырабатываемое в системе тепло, что особенно важно при промышленных масштабах производства, когда затраты на нагрев элементов системы оказываются очень дорогими, что требует большого количества топлива. Для эффективного использования тепла в системе можно установить несколько теплообменников. По меньшей мере в одном варианте осуществления изобретения через теплообменники проходят линии дистиллята для его охлаждения перед хранением и нагревания другого компонента - такого как сырой пек 102. В других вариантах осуществления для нагрева охлаждающего компонента в теплообменниках применяются нефтепродукты.

По меньшей мере в одном варианте осуществления изобретения начальная температура каменноугольной смолы 102 составляет ~50 °C. Каменноугольная смола 102 нагревается до температуры ~160 °C по мере прохождения по линии подачи С1 110 и по меньшей мере одного или, в ряде случаях, нескольких теплообменников. Таким образом, когда каменноугольная смола 102 поступает в первую колонну C1, ее температура составляет по меньшей мере 160 °C. Поскольку каменноугольная смола 102 проходит по линии 110, она оказывается под давлением, например, ~100 фунтов на кв. дюйм. Первая колонна C1 работает при атмосферном давлении (около 1 атм или 14,7 фунт/кв. дюйм (абс.)). Когда каменноугольная смола 102 поступает в первую колонну C1 через диафрагму 111, резкий перепад давления вызывает мгновенное испарение смолы 102 и последующее разделение на составляющие компоненты. Предпочтительно отсутствие ребойлера или иного нагревателя для нагрева первой колонны C1. Поэтому температура первой колонны C1 примерно равна температуре поступающей влажной каменноугольной смолы 102 - не менее 160 °C.

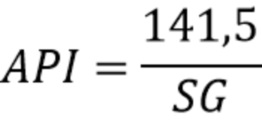

Водяные пары и дистиллированные легкие фракции (такие как БТК) поднимаются вверх в первой колонне C1 и отводятся по паропроводу 113. Затем они конденсируются конденсаторами с водяным охлаждением при максимальной температуре ~75 °C и собираются в виде дистиллята колонны C1 в линии 112. Вода перегоняется при температуре ~100 °C. Примерно при этой же температуре перегоняются легкие фракции: бензол (80 °C), толуол (110 °C) и, возможно, ксилол (144 °C). Таким образом, эти легкие фракции и вода дистиллируются и отводятся вместе. Легкие фракции, составляющие примерно 1% от объема каменноугольной смолы, не смешиваются с водой и декантируются, образуя верхний слой дистиллята 112 в колонне С1. Затем они откачиваются в хранилище. Следует контролировать удельную плотность легких фракций и не допускать его превышения (например не более 0,92 при 15,5 °C), так как в противном случае ухудшится отделение нефтяных фракций от конденсированной воды. Это может произойти при избыточной подаче влажной каменноугольной смолы 102 в первую колонну C1.

Дистилляция в первой колонне С1 продолжается до тех пор, пока содержание воды в обезвоженном мазуте 114, собирающемся в С1 в виде кубового остатка, не снизится до уровня не более 2,5 масс. %, (предпочтительно менее 0,5%). При этом удельная плотность составляет не менее 1,15 при 15,5 °C. Затем этот обезвоженный мазут 114 отводится из первой колонны C1 по линии 115, которая может проходить через по меньшей мере один теплообменник для повышения температуры обезвоженного мазута 114 до 250-270 °C перед его поступлением во вторую колонну C2 для отгона легких фракций.

Во второй колонне С2 обезвоженный мазут 114 подвергается дальнейшей перегонке с целью получения легкого дистиллята 122, который содержит сырой нафталин в виде НРН. Данный процесс называется отгоном легких фракций мазута, поскольку при этом удаляется самая низкокипящая фракция (верхний дистиллят) обезвоженного мазута 114. Поступающий обезвоженный мазут 114 уже имеет температуру 250-270 °C, когда он поступает во вторую колонну C2. Подача в колонну C2 регулируется при помощи нагревателя, систем вакуумирования и конденсатора второй колонны C2. Вторая колонна C2 представляет собой колонну атмосферного давления (1 атм) с дистилляционными тарелками 120, размещенными ниже точки подачи обезвоженного мазута 114. По крайней мере в одном варианте осуществления во второй колонке C2 устанавливается 20-30 тарелок. Выше точки подачи обезвоженного мазута 114 также может находиться по меньшей мере одна секция набивки 121, выполняющая дополнительную очистку легкого дистиллята 122 по мере его перегонки. Вторая колонна C2 может оснащаться нагревателем, например, ребойлером с огневым технологическим нагревателем или иным подходящим источником тепла с целью нагрева кубовых остатков до температуры 350-360 °C и дальнейшей перегонки легкого дистиллята 122. Пары легкого дистиллята 122 поднимаются по второй колонне C2 и обычно отводятся через дистиллятную линию 123 с подачей примерно в 15-22% от подачи сырья в колонну C2. Затем легкий дистиллят 122 может быть сконденсирован в одном или нескольких конденсаторах для преобразования в жидкую форму, которая содержит НРН с нафталином, и далее охлаждается водой в теплообменнике. Легкий дистиллят 122 предпочтительно содержит 55-65% нафталина. Он может быть дополнительно переработан на нефтеперерабатывающих заводах для отделения и очистки нафталина. Легкий дистиллят 122 предпочтительно имеет максимальную удельную плотность 1,03 при 70 °C. Свойства легкого дистиллята 122 представлены в табл. 1 и 2. По меньшей мере часть легкого дистиллята 122 может возвращаться в верхнюю часть второй колонны С2 для дополнительного орошения, что ограничивает количество высококипящих соединений и увеличивает содержание бензиновой фракции в легком дистилляте 122. В настоящем раскрытии изобретения следует особо отметить, что все потоки дистиллята и пара можно отводить, сохранять для дальнейшего использования и возвращать в подходящую точку технологического процесса, как хорошо известно специалистам в данной области. Жидкая флегма в колонне C2 конденсирует более высококипящие соединения из паров выше точки подачи, что повышает эффективность фракционирования в верхней ректификационной секции второй колонны C2. Легкий дистиллят 122 может стекать в колонну с подачей не менее 10% от подачи сырья в колонну C2, чтобы увеличить содержание нафталина в легком дистилляте 122. 15-22% исходной каменноугольной смолы 102 удаляется в виде легкого дистиллята 122.

В кубовых остатках колонны C2 содержится отбензиненный мазут 125, который затем перекачивается в третью колонну C3 по линии 126 для производства пека с требуемой температурой размягчения. Линия 126 сохраняет тепло, поэтому поступающий в третью колонну C3 отбензиненный мазут 125 имеет примерно ту же температуру, что и кубовые остатки C2. Как вариант, мягкий пек 127 может подаваться в линию 126 перед третьей колонной C3 и смешиваться с отбензиненным мазутом 125, подаваемым в колонну C3 в качестве сырья. Это делается для регулировки температуры, увеличения объема сырья либо с целью удаления остатков нефти из мягкого пека. Третья колонна C3 предпочтительно является вакуумной, работающую при абсолютном давлении 40-100 миллибар (0,77-1,9 фунт/кв. дюйм абс.). Она также содержит тарелки 120 и секции набивки 121 в верхней части для проведения многоступенчатой дистилляции. Нагреватель - например, ребойлер с огневым технологическим нагревателем или иной подходящий источник тепла - может применяться для нагрева кубовых остатков в колонне C3 до температуры 350-360 °C с целью доведения до кипения тяжелых нефтяных дистиллятов, поступающих из отбензиненного мазута 125 путем рециркуляции жидких кубовых остатков C3.

По мере дистилляции отбензиненного мазута 125 в третьей колонне C3 пары дистиллята поднимаются по колонне и конденсируются за счет рециркуляции различных дистиллятов. В частности, первый средний дистиллят 135 отбирается по линии дистиллята 136 и охлаждается внешне другими технологическими средами, потоками нефтепродукта-теплоносителя или воды с целью конденсации. Его свойства приведены ниже в таблицах 1 и 2. Первый средний дистиллят 135 - промежуточное сажевое сырье. Он используется в основном для повышения качества других веществ и в виде смеси с нефтепродуктами. Частично он может возвращаться обратно в третью колонну C3 либо направляться на хранение и продажу. Менее 5% исходной каменноугольной смолы 102 отгоняется в виде первого среднего дистиллята 135.

Второй продукт из третьей колонны C3 - это второй средний дистиллят 138. Он содержит компоненты креозота, такие как нефтяная основа для креозота, выпускаемого по стандартам WEI-C или AWPA. Второй средний дистиллят 138 отводится по дистиллятной линии 139 и охлаждается внешне другими технологическими средами, потоками нефтепродукта-теплоносителя или воды с целью конденсации. 13-22% от общего количества сырого пека 102 отгоняется в виде второго среднего дистиллята 138. Свойства второго среднего дистиллята 138 приведены ниже в таблицах 1 и 2. Кроме того, его максимальная дистилляция равна 10% при температуре 300 °C и 65-90% при температуре до 355 °C. В ряде случаев (особенно в Европе) допускается содержание не более 10 частей бензо(а)пирена на миллион. По меньшей мере часть дистиллированного второго среднего дистиллята 138 можно рециркулировать в третью колонну C3 для орошения. Содержащийся во втором среднем дистилляте 138 креозот очень полезен во многих отраслях промышленности, например, в качестве защитной пропитки для древесины. Поэтому его качество проверяется путем контроля температурного диапазона дистилляции и содержания бензо(а)пирена. Качество второго среднего дистиллята 138 определяется его долей от общего количества каменноугольной смолы 102. Желательно, чтобы она находилось в диапазоне 14-20%. Кроме того, качество зависит от температуры дистиллята при его рециркуляции в третью колонну C3 для орошения. Предпочтителен температурный диапазон 100-115 °C.

Третьим продуктом, получаемым при дистилляции отбензиненного мазута 125 в третьей колонне C3, является тяжелый дистиллят 141, который отводится по дистиллятной линии 142. Он охлаждается внешне другими технологическими средами, потоками нефтепродукта-теплоносителя или воды с целью конденсации. Этот тяжелый дистиллят 141 также представляет собой смесь компонентов, в основном содержащую сажевое сырье. Но он также содержит дополнительные компоненты, отсутствующие в первом среднем дистилляте 135, как показано в таблице 1 ниже. Это повышает уровень ПАУ и температуру кипения тяжелого дистиллята 141. Кроме того, тяжелый дистиллят 141 имеет чрезвычайно низкую, практически нулевую концентрацию нерастворимых хинолинов и толуола. Максимальная степень дистилляции тяжелого дистиллята, равная 10%, достигается при температурах до 355 °C. По крайней мере часть тяжелого дистиллята 141 может возвращаться в третью колонну С3 для дальнейшей дистилляции и фракционирования путем орошения. Примерно 14% от общего количества исходного пека 102 может отгоняться в виде тяжелого дистиллята 141.

Основные свойства различных дистиллятов, образующихся в первом варианте осуществления системы производства каменноугольной смолы 100, приведены далее в таблицах 1 и 2. Количество компонентов зависит от желаемой температуры размягчения получаемого пека.

Таблица 1.

фенантлирен

Таблица 2.

Кубовый остаток в колонне C3 является требуемым готовым продуктом - каменноугольным пеком 150. К его параметрам качества относятся, среди прочего, температура размягчения, доля дистиллятов, выделяющихся при температуре до 355 °C, содержание нерастворимых хинолинов и толуола. Эти три параметра зависят от температуры кубового остатка C3 и подачи тяжелого дистиллята 141. Предпочтительно, чтобы температура размягчения готового пека 150 находилась в диапазоне 100-140 °C, а содержание нерастворимых хинолинов не превышало 20%. Кроме того, предпочтительное содержание золы в готовом пеке 150 составляет не более 0,4%, а желаемая доля дистиллята, выделяющегося при температурах до 355 °C - не более 4%. Система 100 и соответствующий технологический процесс способны обеспечить выход пека ~40% и выше. Пек 150 отводится из третьей колонны C3 по линии 151 для дальнейшего хранения, транспортировки, использования или продажи.

Система производства пека 100 содержит подсистему термообработки 300. Подробные сведения о подсистеме термообработки 300 представлены ниже, а также на фиг. 4A и 4B. Следует отметить, что процесс термообработки 300 способен увеличить общий выход пека 150 на 2-10%, обеспечив достижение показателя в 42-50%. В некоторых вариантах осуществления изобретения выход пека увеличивается до предпочтительного значения в 44%. Увеличение выхода пека 150 достигается путем термической обработки отгоняемого тяжелого дистиллята 141 при заранее выбранных температуре и времени выдержки с последующей подачей термически обработанного продукта в третью колонну C3 для дальнейшей дистилляции и фракционирования пека в системе производства смолы 100, как показано на фиг. 2A.

Настоящее изобретение также содержит второй вариант осуществления системы производства смолы каменноугольного пека 100', схематично показанный на фиг. 2B. Каменноугольная смола 102 нагревается до 160-170 °C, проходя через по меньшей мере один теплообменник (не показан) в линии подачи 110 в колонну C1. При этом смола находится под давлением ~100 фунтов на кв. дюйм. Каменноугольная смола 102 подается в первую колонну C1 через диафрагму 111. Вещество из линии 110 попадает в колонну C1 именно через эту диафрагму. В данном варианте осуществления первая колонна C1 представляет собой дегидратор, работающий при почти атмосферном давлении, равном ~900 мм рт. ст (17,4 фунт/кв. дюйм (изб.)). Перепад давлений между линией подачи 110 и первой колонной С1 приводит к мгновенному испарению влажной каменноугольной смолы 102 с выделением водяного пара и легких фракций нефти, таких как бензол, толуол и ксилол, образуя дистиллят 112 в колонне С1. Как и в других вариантах, кубовой остаток в первой колонне C1 представляет собой обезвоженный мазут 114. Мазут остается в первой колонне C1 до тех пор, пока содержание воды в нем не снизится до ~2,5% (предпочтительно до менее чем 0,5%). Его параметры такие же, как и у обезвоженного мазута 114, описанного выше.

Обезвоженный мазут 114 подается по линии 115 из колонны C1 во вторую колонну C2, которая представляет собой фракционатор или колонну многоступенчатой дистилляции, как описано выше. В этом случае во второй колонне C2 создается разрежение 120-180 мм рт. ст. (2,3-3,48 фунт/кв. дюйм (абс.)). Колонна нагревается до внутренней температуры 182-230 °C. Во втором варианте осуществления технологической системы 100' легкий дистиллят 122' отводится по линии 123. Легкий дистиллят 122' имеет состав и свойства, представленные ниже в таблице 3. Средний дистиллят 138' также отгоняется и отводится из второй колонны C2. Средний дистиллят 138' имеет состав и свойства, представленные ниже в таблице 3. Кубовые остатки C2 нагреваются нагревателем (не показан) до температуры 350-365 °C, что обеспечивает их циркуляцию и способствует процессу дистилляции. Отпаренные легкий и средний дистилляты 122', 138' допускается смешивать и хранить вместе. Они также могут храниться отдельно и затем перерабатываться, например, для получения очищенного креозота, который продается заказчикам или используется в других целях.

Кубовые остатки C2 содержат отбензиненный мазут 125'. Его свойства аналогичны описанным ранее. Температура находится в диапазоне 350-365 °C, а давление - 180-220 мм рт. ст. (3,48-4,25 фунт/кв. дюйм (абс.)). Во втором варианте осуществления процесса производства пека 100' отбензиненный мазут 125' подается из второй колонны C2 в четвертую колонну C4 по линии 126'. Четвертая колонна C4 является испарительной в отличие от вышеописанной фракционирующей третьей колонны C3. Отбензиненный мазут 125' подается в четвертую колонну С4 через отверстие 111 (например, разбрызгиватель или другое подходящее устройство). Четвертая колонна С4 находится под вакуумом при давлении 40-70 мм рт. ст. (0,77-1,35 фунт/кв. дюйм (абс.)). Когда отбензиненный мазут 125 мгновенно испаряется в четвертой колонне C4, тяжелый дистиллят 141' отделяется при температуре 290-365 °C и отводится по линии дистиллята 142. Этот тяжелый дистиллят 141' содержит компоненты и имеет свойства, приведенные ниже в таблице 3. Затем тяжелый дистиллят 141' подается в подсистему термической обработки 300, описанную ниже, для проведения термической обработки с целью увеличения выхода пека. Пройдя через подсистему термообработки 300, термообработанный продукт поступает в линию 115, соединяющую колонны С1 и С2, и смешивается с сырьем колонны C2 для дополнительного фракционирования и дистилляции. Выход получаемого в результате этого процесса пека 150' на 20-40% выше по сравнению с исходным выходом без термической обработки тяжелого дистиллята 141’.

Различные дистилляты, получаемые по второму предпочтительному варианту системы производства пека, имеют свойства, представленные в таблице 3.

Таблица 3.

фенантрен

В третьем варианте осуществления системы производства пека 100", показанном на фиг. 2C, каменноугольная смола 102 нагревается до температуры 124-184 °C по мере прохождения через по меньшей мере один теплообменник (не показан) в линии подачи 110 колонны С1 под давлением 158-161 фунт/кв. дюйм. Каменноугольная смола 102 подается в первую колонну C1 через диафрагму 111. Вещество из линии 110 попадает в колонну C1 именно через эту диафрагму. В данном варианте осуществления первая колонна C1 представляет собой дегидратор, находящийся под атмосферным давлением ~15,6 фунт/кв. дюйм (абс.) Перепад давления между линией подачи 110 и первой колонной C1 приводит к мгновенному испарению влажной каменноугольной смолы 102 с отделением водяного пара и легких нефтяных фракций, таких как БТК, в виде дистиллята 112 с температурой ~115 °C. Как и в ранее описанных вариантах осуществления, кубовые остатки колонны С1 представляют собой обезвоженный мазут 114, который остается в первой колонне С1 до тех пор, пока содержание воды в нем не снизится до не более чем 2,5% (предпочтительно менее 0,5%), а температура не достигнет примерно 230 °C.

Третий вариант осуществления системы 100" отличается от предыдущих вариантов тем, что в нем используются четыре колонны для дистилляции и разделения нефтяных фракций в ходе получения пека. В частности, обезвоженный мазут 114 подается во вторую колонну-фракционатор C2 по линии 115 и нагревается до температуры ~262 °C с помощью нагревателя (не показан). Легкий дистиллят 122" отгоняется из второй колонны С2 и может возвращаться в колонну для дальнейшего фракционирования. Свойства легкого дистиллята 122" приведены ниже в таблице 4. Он может содержать НРН и другие легкие нефтяные фракции. Готовый отбензиненный мазут 125", образующийся в виде кубового остатка в колонне C2, может подаваться в третью колонну C3 по линии 126 для дальнейшей дистилляции.

В третьей колонне C3 пек нагревается до температуры ~330 °C с помощью нагревателя (не показан) с целью отгонки среднего дистиллята 138". Свойства средних дистиллятов 138" приведены ниже в таблице 4. Они могут содержать креозот и ряд сажевых соединений. Средний дистиллят 138" также может возвращаться в третью колонну C3 для дополнительной дистилляции и фракционирования. Мягкий пек 127", образующийся в виде кубовых остатков третьей колонны C3, имеет близкие к требуемым характеристики. Однако возможно получение слишком низкой температуры размягчения, например, ~90 °C. Для повышения температуры размягчения пека необходимо дальнейшее удаление нефтяных фракций.

Для этого мягкий пек 127" можно подать по соединяющей колонны C3 и C4 линии в четвертую испарительную колонну C4, использующую перепад давления для удаления нефтяных фракций из твердых частиц. Например, четвертая колонна C4 может находиться под вакуумом ~1 фунт/кв. дюйм (абс.). Под действием перепада давления тяжелый дистиллят 141" отгоняется, оставляя в нижней части четвертой колонны каменноугольный пек 150", который отводится для дальнейшего использования или продажи. Тяжелый дистиллят 141" находится при температуре ~310 °C и давлении ~1 фунт/кв. дюйм (изб.). Его свойства представлены ниже в таблице 4.

Следующий этап процесса 100" - термическая обработка отпаренного тяжелого дистиллята 141" в подсистеме термической обработки 300, которая более подробно описана ниже. После термической обработки тяжелый дистиллят 141" смешивается с отбензиненным мазутом 125", образуя сырье для колонны C3, либо отдельно подается в колонну C3 с целью отпаривания среднего дистиллята 138", а затем и тяжелого дистиллята 141" из вновь образованного дополнительного количества пека.

Свойства дистиллятов, производимых в третьем предпочтительном варианте осуществления системы 100" производства смолы из каменноугольного пека, приведены в таблице 4.

Таблица 4.

фенантрен

Нефтяной пек

Нефтепродукты служат сырьем для производства нефтяного пека 250, как показано на фиг. 3A-3C. Например, как показано на фиг. 3А, нефтяной дистиллят, такой как декантат (как правило это нефтепродукт 203), используется в качестве сырья для производства пека. Декантат 203 представляет собой смесь тяжелых фракций, полученных в результате каталитического крекинга нефтепродуктов. Во многом он схож с каменноугольной смолой 102, но отличается большим содержанием алифатических углеводородов из нефти, что усложняет химические процессы переработки декантата 203. При этом многие этапы похожи. В некоторых вариантах осуществления КОЭК используется в качестве сырья 203 для производства пека 200 - отдельно или в сочетании с декантантом. Однако КОЭК менее стабилен, особенно в виде пара, и взрывоопасен, что затрудняет его применение в качестве сырья. Кроме того, КОЭК обычно не подходит для изготовления пропиточного пека. Декантат очень устойчив при хранении и удобен в использовании, поэтому по крайней мере в одном варианте осуществления изобретения применение данного вещества является предпочтительным. Системы производства нефтяного пека 200, 200', 200" описываются в режиме использования декантанта 203 в качестве сырья. Следует иметь ввиду, что сырьем может служить любая тяжелая нефть или смесь, полученная в результате крекинга нефти (каталитического либо иного), имеющая подходящие содержание серы, углерода и коксовое число.

Участки дегидратации и дистилляции системы производства нефтяного пека 200, 200', 200", показанные на фиг. 3A-3C и 3D-3F, аналогичны участкам дегидратации и дистилляции систем производства каменноугольного пека 100, 100', 100", показанных на фиг. 2A-2C, соответственно. Однако системы производства нефтяного пека 200, 200', 200" могут иметь различные параметры на каждом этапе. Если специально не указано иное, то, как известно специалистам в данной области, параметры переработки каменноугольной смолы в равной степени применимы к переработке нефтепродуктов. Кроме того, процесс термообработки 300, 300' может выполняться как первый этап производства нефтяного пека 250 - до обезвоживания и дистилляции сырья, как показано на фиг. 3A-3C. При производстве каменноугольного пека 150 данный процесс выполняется после обезвоживания и дистилляции сырья. Это связано прежде всего с химическим составом декантата, в котором отсутствуют более тяжелые компоненты (по сравнению с каменноугольной смолой), а содержание воды на момент поставки обычно ниже. Таким образом, побочные продукты перегонки декантата, как правило, не пригодны для термической обработки без смешивания с другими продуктами. Поэтому в системах производства нефтяного пека 200, 200', 200" в подсистему термообработки 300, 300' подается декантат 203. Такие подсистемы термообработки 300, 300' описаны более подробно далее, а также представлены на фиг. 4A и 4B. Они могут иметь ту же конструкцию, что и подсистемы, используемые при производстве каменноугольного пека 150, 150', 150".

Как показано на фиг. 3A, в первом варианте осуществления системы производства пека 200, декантат 203 первоначально проходит через подсистему термической обработки 300, а затем направляется в остальную часть системы дистилляции. При этом конкретный технологический маршрут зависит от режима работы (периодический или непрерывный) и содержания воды. Если декантат 203 не требует обезвоживания, то дегидратор C1, описанный ниже и представленный на фиг. 3A-3C, можно исключить, а потоки 326' и 215 объединить, как известно специалистам в данной области. Если дегидратор C1 необходим, или при осуществлении потенциально непрерывного процесса декантат 203 или смешанный легкий дистиллят 222, первый средний дистиллят 235, второй средний дистиллят 238, тяжелый дистиллят 241 в произвольном сочетании могут повторно направляться в подсистему термообработки 300 или дегидратор C1, как более подробно показано ниже. В этом случае, как показано на фиг. 3D-3F, декантат 203 может направляться в дегидратор C1 вместе с потоком сырья 310A. После обезвоживания, как показано ниже, декантат возвращается для прохождения термообработки по выпускному потоку 215A и подается в подсистему термообработки 300. Более того, при непрерывном режиме работы поток дистиллята 243 может рециркулироваться в первую колонну C1 дегидратора через входной поток 310A. В вариантах осуществления, использующих дегидратор C1, продукт вводится и отпаривается в первой колонне дегидратора C1. Перепад давления между поступающими термообработанными нефтепродуктами и первой колонной C1 приводит к отделению легких фракций, таких как нафта или БТК (бензол, толуол и ксилол) от остальной части декантата 203. Эти фракции отводятся в виде дистиллята C1 212 по линии 213. Следует особо отметить, что БТК и другие легкие фракции можно отводить из реактора 320, как более подробно описано ниже.

Оставшийся обезвоженный мазут 214 подается во вторую колонну C2 фракционатора по линии 215 либо возвращается для термической обработки, как обсуждалось выше. Вторая колонна C2 нагревается до температуры 350-365 °C нагревателем, как и в ранее описанных вариантах, с целью отгонки легкого дистиллята 222 из нефти. Такой дистиллят содержит НРН и креозот. Легкий дистиллят 222 также может рециркулироваться в подсистеме 200 для дальнейшей термической обработки и дистилляции путем подачи в поток легкого дистиллята 224.

Кубовые остатки в колонне C2 содержат отбензиненный мазут после термообработки 225, который подается в теплообменники для повышения температуры до 375-415 °C перед подачей в третью колонну C3, где он подвергается дальнейшей дистилляции. По мере перегонки отбензиненного мазута 225 различные дистилляты отпариваются с образованием нефтяного пека 250. В частности, первый средний дистиллят 235 дистиллируется первым, а за ним идут сажевое сырье и другие компоненты. Возможна отпарка второго среднего дистиллята 238, содержащего ряд более тяжелых молекул. Тяжелый дистиллят 241 отпаривается последним. Он содержит самые тяжелые фракции. Все эти дистилляты допускается смешивать в различных сочетаниях и рециркулировать в подсистему 200 для дальнейшей термической обработки и дистилляции путем добавления в поток первого среднего дистиллята 237, поток второго среднего дистиллята 240 и поток тяжелого дистиллята 243 соответственно. Как обсуждается ниже, пек 250 требуется удалять перед всеми видами термообработки. Как видно из фиг. 3А, потоки дистиллятов 224, 237, 240 и 243 допускается смешивать в любых сочетаниях для последующего смешивания со свежим декантатом 203, поступающим в подсистему термообработки 300 в начале процесса производства пека 200 или при необходимости подаваемым в дегидратор C1. Кроме того, предполагается, что потоки дистиллятов 224, 237, 240 и 243 допускается по отдельности подавать в подсистему термообработки 300 в режиме рециркуляции.

Второй вариант осуществления системы производства пека 200', показанный на фиг. 3B, аналогичен, но отличается этапом дистилляции. В частности, легкий дистиллят 222’ и средний дистиллят 238’ отпариваются во второй колонне C2 при температуре 350-415 °C. Полученный отбензиненный мазут 225' затем подается в четвертую колонну C4 (как указано выше, она является испарительной). Тяжелый дистиллят 241' перегоняется в четвертой колонне С4 с образованием готового нефтяного пека 250'. Легкий 222', средний 238' и тяжелый 241' дистилляты могут рециркулироваться в подсистему 200' для дальнейшей термической обработки и дистилляции в виде потока легкого 224, среднего 240 и тяжелого 243 дистиллята соответственно. Эти потоки допускается смешивать перед рециркуляцией и подачей в подсистему термической обработки 300 либо подавать их отдельно.

Третий вариант осуществления системы производства пека 200", показанный на фиг. 3C, аналогичен, но отличается тем, что в нем в процессе дегидратации и дистилляции используются четыре колонны. Легкий дистиллят 222" отпаривается во второй колонне-фракционаторе C2 с целью получения отбензиненного мазута 225". Средний дистиллят 238" отводится из третьей колонны-фракционатора C3 для получения мягкого пека 227', а тяжелый дистиллят 241" отводится из четвертой испарительной колонны C4 с целью получения готового нефтяного пека 250". Легкий 222'', средний 238'' и тяжелый 241'' дистилляты могут рециркулироваться в подсистему 200'' для дальнейшей термической обработки и дистилляции в виде потока легкого 224, среднего 240 и тяжелого 243 дистиллята соответственно. Эти потоки допускается смешивать перед рециркуляцией и подачей в подсистему термической обработки 300 либо подавать их отдельно.

В предпочтительном варианте осуществления легкий 222', средний 238' и тяжелый 241'дистилляты, полученные по схеме второго осуществления системы производства нефтяного пека 200', имеют свойства, приведенные ниже в таблице 5. Свойства дистиллятов, полученных в других осуществлениях изобретения, будут аналогичными.

Таблица 5.

фенантрен

Термообработка

Настоящее изобретение также включает подсистемы термообработки 300, 300' для нагрева дистиллятов, образующихся при производстве каменноугольной смолы 100, 100', 100" или исходного декантата в ходе производства нефтяного пека 200, 200', 200". В подсистемах термообработки 300, 300' достигаются заданные температуры и время выдержки с целью обогащения обрабатываемого вещества и получения дополнительного пека, который не образуется без термообработки. Тем самым увеличивается общий выход смолы. Следует отметить, что эти подсистемы взаимозаменяемы по конструкции и представляют собой взаимозаменяемые варианты осуществления любой из систем, описанных в настоящем документе.

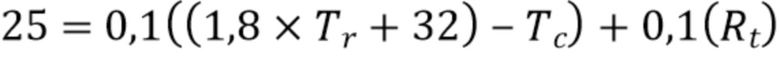

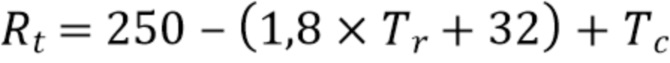

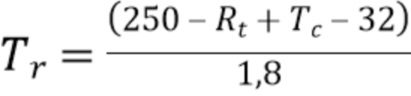

На фиг. 4А показан первый вариант осуществления подсистемы термообработки 300. Продукт в подсистему 300 поступает из системы производства пека. Например, это тяжелый дистиллят 141 при производстве пека каменноугольной смолы 100, декантат 203 или смесь легкого дистиллята 222, среднего дистиллята 238 (либо первого и второго среднего дистиллята 235, 238) и тяжелого дистиллята 241 при производстве нефтяного пека 200. Независимо от состава, исходный продукт поступает в подсистему термообработки 300 в виде входного потока 310. Исходный продукт имеет температуру 265-300 °C. Подача входного потока составляет 4-9 т/ч при давлении 3,3-7,5 бар (изб.) (47,86-108,78 фунт/кв. дюйм (изб.)). Более предпочтительны температура 273-293 °C, подача 5,5-9 т/ч и давление 3,5-6,5 бар (изб.) (50,76-94,27 фунт/кв. дюйм (изб.)). Еще более предпочтительны температура 278-288 °C, подача 6,5-9 т/ч и давление 3,8-5,5 бар (изб.) (55,11-79,77 фунт/кв. дюйм (изб.)). Наконец, наиболее предпочтительны температура ~283 °C, подача ~7 т/ч и давление примерно 4,5 бар (изб.) (65,27 фунт/кв. дюйм (изб.)). Следует особо отметить, что указанные значения расхода не являются технологическими ограничениями. Увеличение подачи с выходом за пределы описанных диапазонов требует лишь соответствующего пересчета остальных параметров. Входная линия 310 подсистемы термообработки представляет собой трубу или иной канал диаметром ~2 дюйма (50,8 мм). Насос 311 - например, нагнетающий или иной конструкции - устанавливается во входной линии 310 подсистемы термообработки для подачи исходного продукта и поднятия давления до 6,2-11,7 бар (изб.) (89,92-169,69 фунт/кв. дюйм (изб.)), более предпочтительно - до 7,2-9,7 бар (изб.) (104,42-140,69 фунт/кв. дюйм (изб.)), еще более предпочтительно - до 7,5-8,7 бар (изб.) (108,78-126,18 фунт/кв. дюйм (изб.)), и наиболее предпочтительно - до ~8,8 бар(изб.) (127,63 фунт/кв. дюйм (изб.)). Входная линия 310 подсистемы термообработки направляет исходный продукт в теплообменник 312, который повышает температуру продукта до 459-535 °C или 455-490 °C, более предпочтительно - до 470-490 °C, еще более предпочтительно - до 475-490 °C и наиболее предпочтительно - до ~480 °C. Из теплообменника 312 исходный продукт перемещается по линии 313 (которая может подогреваться) в технологический нагреватель 314 (предпочтительно с турбулентным потоком). Технологический нагреватель 314 может быть термическим реактором любого типа, в частности, с индукционным нагревом. Например, по меньшей мере в одном варианте осуществления изобретения технологический нагреватель 314 содержит погружной змеевик 315, изготовленный из теплопроводного материала для облегчения теплопередачи, причем к змеевику 315 подключена линия 313. Следует понимать, что «теплопроводным» считается вещество, которое передает тепло или способствует передаче тепла, а не какой-либо конкретный механизм или режим нагрева. Хотя это и не обязательно, турбулентное течение входного потока в технологическом нагревателе 314 весьма желательно. Используется по меньшей мере один источник 316, например, подающий переменный, постоянный ток или иной тип энергии для обеспечения функционирования технологического нагревателя 314 и нагрева змеевика 315. Следует отметить, что допускается применение тепловой энергии любого известного типа, включая индуктивный нагрев, открытое пламя, расплавленные вещества (такие как соль или металл), электрические нагревательные катушки и пр. Единственным ограничением является возможность подачи нужного количества тепла. По мере прохождения через змеевик 315 и технологический нагреватель 314 вещество доводят до температуры 475-510 °C и давления 4,2-11,7 бар(изб.) (60,92-169,69 фунт/кв. дюйм (изб.)), более предпочтительно 490-510 °C при давлении 5,2-9,7 бар(изб.) (75,42-140,69 фунт/кв. дюйм (изб.)), еще более предпочтительно 495-510 °C при 5,5-8,7 бар(изб.) (79,77-126,18 фунт/кв. дюйм (изб.)), и наиболее предпочтительно ~500 °C при ~6,8 бар(изб.) (98,63 фунт/кв. дюйм (изб.))

Нагретое вещество выходит из технологического нагревателя 314 по линии 317 и перемещается в реактор 320. Выходная линия реактора 317 может иметь меньший диаметр, чем вышеупомянутая входная линия 310, например, ~5/4 дюйма (31,75 мм), чтобы создать высокоскоростной или турбулентный поток. Реактор 320 состоит из нескольких емкостей, труб или каналов, через которые проходит нагретое вещество. При этом достигается желаемое время выдержки в подсистеме термообработки 300. Соответственно, реактор 320 может иметь различные длину, форму, размеры и расположение, как известно специалистам в данной области, чтобы достичь требуемого времени выдержки. На практике нагретое вещество вводится в реактор 320 и проходит через как непрерывный поток со структурным ядром. Обычно поток движется равномерно или почти равномерно в пределах обычных характеристик потока в трубопроводе или емкости. Предпочтительно, однако, использовать удлиненную емкость с отношением длины к диаметру примерно 10:1.

Например, по меньшей мере в первом варианте осуществления изобретения выходная линия реактора 317 гидравлически связана с первой емкостью 321, по которой в эту емкость подается нагретое вещество. Поскольку нагретое вещество находится при высокой температуре, свободный объем первой емкости 321 заполняется нейтральным газом 318 (например, азотом, аргоном и др.), чтобы не допустить попадания кислорода в емкость. Первая емкость 321 может иметь различные формы и (или) диаметры, как обсуждалось выше. По меньшей мере в одном варианте осуществления она имеет длину ~16 м и диаметр ~14 дюймов (0,3 м). Емкость может иметь теплоизоляцию с целью сохранения тепла нагретого вещества и поддержания температуры ~500 °C. Первая емкость 321 также находится под давлением 6-7 бар (87-101,5 фунт/кв. дюйм). При таких температуре и давлении нагретое вещество остается в жидкой фазе, что необходимо для его перемещения по подсистеме 300. Хотя истинные адиабатические условия практически недостижимы, предполагается, что температура в первой емкости 321 (а также в соответствующих емкостях любого другого варианта осуществления, включая осуществление с единственной емкостью, которое рассматривается отдельно) остается почти постоянной на протяжении значительной части пути прохождения нагретого вещества через емкость. Назовем такой режим «почти постоянная температура». При описании данного предпочтительного варианта осуществления соответствующими режиму почти постоянной температуры будут считаться отклонения температуры в ±30 °C, более предпочтительно ±10 °C и наиболее предпочтительно ±5 °C. Кроме того, предполагается, что на практике нагретое вещество должно проходить через емкость как можно более равномерно и в виде почти однородного потока.

Нагретое вещество поступает в первую емкость 321 снизу и поднимается по мере поступления дополнительных объемов вещества. Нагретое вещество движется через первый сосуд 321 фактически в виде потока со структурным ядром так, что все молекулы перемещаются с почти одинаковым массовым расходом, насколько этого возможно достичь. Следует понимать, что, хотя создать полный поток со структурным ядром вряд ли возможно из-за механики взаимодействия жидкости с внутренней поверхностью корпуса, конструкция корпуса и реактора 320 в целом такова, чтобы поток был максимально равномерным. Необходимо избегать колебаний расхода в потоке внутри первого сосуда 321. Это необходимо, чтобы все молекулы нагретого вещества двигались через реактор 320 с максимально возможно равномерным массовым расходом, чтобы вычислить время выдержки. Чем больше время выдержки, тем дольше молекулы нагретого вещества подвергаются воздействию заданной температуры реакции и тем выше риск образования мезофазы, что способно привести к появлению кокса. Турбулентность полезна для создания почти равномерного потока со структурным ядром, но она не должна достигать такого уровня, когда одни молекулы двигаются быстрее, а другие захватываются вихрями или местной рециркуляцией вещества. Считается, что вызванные избыточной турбулентностью отклонения приводят к нарушению режима термообработки в подсистеме 300 и, следовательно, негативно сказываются на качестве получаемого таким образом дополнительного пека 150, 250.

По мере того, как нагретое вещество поднимается в первом сосуде 321, над жидкостью образуются пары, содержащие легкие молекулярные цепочки 322. Они содержат небольшие участки молекул углеродной цепи, которые не смогли соединиться с другими молекулами или оторвались в качестве побочных продуктов во время образования пека. Легкие цепи 322 можно отводить из первой емкости 321 и для дальнейшей переработки, например, путем скруббинга или иного способа сбора неконденсирующихся газов. На практике считается, что данное парообразное вещество способствует равномерности проходящего через сосуд потока. Когда уровень нагретого вещества в первой емкости 321 поднимается до заранее определенной точки выхода, оно перетекает в промежуточную линию 323, которая гидравлически соединена с первой емкостью 321 и второй емкостью 324. Сечение промежуточной линии 323 может быть меньше или равным сечению первой или второй емкостей 321, 323. По меньшей мере в одном варианте осуществления промежуточная линия 323 имеет диаметр ~3 дюйма (76,2 мм), предпочтительно - не более одной пятой от диаметра первой емкости 321. Линия передает нагретое вещество из первой емкости 321 во вторую емкость 324 для дальнейшей выдержки.

По крайней мере в одном варианте осуществления вторая емкость 324 может представлять собой стояк или аналогичную удлиненную конструкцию диаметром ~6 дюймов (0,15 м) и длиной ~5 м. Она должна иметь минимальные размеры, чтобы замедлить дальнейшее протекание реакции, и снабжаться теплоизоляцией для сохранения тепла вещества и поддержания температуры ~500 °C. Нагретое вещество движется через вторую емкость 324 почти равномерно в виде потока со структурным ядром (термины «равномерно движущийся поток» и «поток со структурным ядром» в настоящем тексте взаимозаменяемы), как описано выше. Выходная линия реактора 325 гидравлически связана со второй емкостью 324. Эта линия передает нагретое вещество из второй емкости 324 в теплообменник 312. Это может быть описанный выше теплообменник 312 или другой теплообменник (предпочтительно тот же самый). Выходная линия реактора 325 может иметь такой же диаметр, как и выходная линия реактора 317, например, ~1,25 дюйма (31,75 мм), что обеспечивает высокую скорость перекачки. Нагретое вещество, выходящий из реактора 320 и возвращающееся в теплообменник 312, теряет некоторое количество тепла при прохождении через реактор 320 и охлаждается до 465-510 °C, более предпочтительно до 480-510 °C, еще более предпочтительно до 485-510 °C, и наиболее предпочтительно до 490 °C. Затем нагретое вещество охлаждается в теплообменнике 312, а его давление и температура падают до 275-325 °C и 3,7-11,7 бар(изб.) (53,66-169,69 фунт/кв. дюйм (изб.)), более предпочтительно до 280-315 °C и 5,2-9,7 бар(изб.) (75,42-140,69 фунт/кв. дюйм (изб.)), еще более предпочтительно до 288-305 °C и 5,0-8,7 бар(изб.) (72,52-126,18 фунт/кв. дюйм (изб.)), и наиболее предпочтительно до ~300 °C и 6,5 бар(изб.) (94,27 фунт/кв. дюйм (изб.)). Прошедшее термообработку вещество содержит дополнительный пек, образовавшийся в результате теплового воздействия. Для получения дополнительного пека прошедшее термообработку вещество отводится от теплообменника 312 по выходной линии 326, которая подключается к различным другим линиям систем производства смолы 100, 100', 100", 200', 200', 200" в зависимости от варианта осуществления и способа отвода прошедшего термообработку продукта на дистилляцию и удаление нефтяных фракций с целью извлечения дополнительного пека. В частности, выходная линия 326 может соединяться с линией 126 передачи вещества из колонны C2 в колонну C3 в системах производства каменноугольной смолы 100 и 100", как показано на фиг. 2A и 2C соответственно с целью подачи дополнительного сырья в колонну C3; с линией 115 передачи вещества из колонны C1 в колонну C2 системы производства каменноугольного пека 100', как показано на фиг. 2B, для подачи дополнительного сырья в колонну C2; а также непосредственно с первой колонной C1 в системах производства нефтяной смолы 200, 200', 200", как показано на фиг. 3A-3C, для обезвоживания и последующей дистилляции. В других вариантах осуществления изобретения продукт после термообработки подается на различные участки системы производства пека. Смешивание прошедшего термообработку вещества с отбензиненным мазутом 125, 125" или обезвоженным мазутом 114 в вариантах осуществления систем переработки каменноугольной смолы дополнительно снижает температуру, подачу и давление таким образом, что сырье C3 или C2 соответственно получает температуру 358-375 °C при расходе 98-130 м3/ч и давлении 2,3-5,5 бар(изб.) (33,35-79,77 фунт/кв. дюйм (изб.)), более предпочтительно 362-373 °C при расходе 99-120 м3/ч и давлении 2,5-4,9 бар(изб.) (36,26-71,07 фунт/кв. дюйм (изб.)), еще более предпочтительно 364-370 °C при расходе 99-110 м3/ч и давлении 2,8-4,5 бар(изб.) (40,61 -65,27 фунт/кв. дюйм (изб.)), и наиболее предпочтительно ~367 °C при ~99 м3/ч и ~3,5 бар(изб.) (50,76 фунт/кв. дюйм (изб.)). Следует отметить, что в любом непрерывном процессе образующийся в результате термообработки пек требуется отделять от других фракций, содержащихся в прошедшим термообработку веществе перед повторным введением этих оставшихся фракций в подсистему термообработки с целью образования дополнительного пека. На практике нежелательно подвергать вещество пека термической обработке, поскольку при этом высока вероятность образования мезофазы или кокса. Поэтому перед повторной термической обработкой пек должен быть отделен путем дистилляции.

Время выдержки нагретого вещества в подсистеме термообработки 300 - это продолжительность процесса термообработки. Оно определяется как время, за которое нагретое вещество проходит по следующему контуру: из теплообменника 312 в реактор 320 и снова в теплообменник 312 для охлаждения. Этот контур определяет время, в течение которого нагретое вещество подвергается воздействию повышенных температур ~500 °C и, следовательно, в течение которого необходимо соблюдать меры предосторожности, чтобы избежать образования мезофазы. Время выдержки зависит от точных значений температуры и давления в системе. Более высокие температуры или давления соответствуют меньшему времени выдержки. По меньшей мере в одном варианте осуществления подсистема термообработки 300 предусматривает нагрев исходного вещества (т.е. исходного материала) при температуре ~500 °C и давлении 87-101,5 фунт/кв. дюйм (изб.) в течение 3-7 минут, предпочтительно 7 минут.

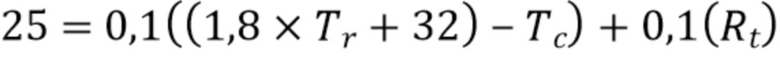

Различные дистиллятные фракции, образующиеся в системах производства смолы 100, 100', 100", достаточно хорошо описаны выше. Поэтому при условии постоянства сырья (каменноугольной смолы) и тяжелого дистиллята 141 время выдержки и температура реакции относительно предсказуемы, хотя конкретная взаимосвязь между различными параметрами достаточно сложна. Ниже приведен ряд примерных диапазонов рабочих параметров процесса термической обработки тяжелого дистиллята:

Таблица 6.

В таблице 7 приведены результаты дополнительных расчетов параметров для различных расчетных выходов пека при различных расходах в ходе термической обработки тяжелого дистиллята каменноугольной смолы. Они получены с учетом отмеченной выше сложной взаимосвязи между параметрами.

Таблица 7.

[л/ч]

[°C]

[фунт/кв. дюйм (изб.)]

[%]

[мин]

Второй вариант осуществления подсистемы термообработки 300' показан на фиг. 4B. Он также совместим с любой из систем производства пека. Без такой термической обработки выход пека составляет 15-25% от объема исходного декантата 203. При термообработке по процессу, описанному применительно к системе 300', выход удается повысить на 25-30%, а общий выход пека составит 40-50%. Если дистилляты подвергать повторной термической обработке, то общий выход пека удается увеличить до 60-80% в зависимости от качества сырья и дистиллятов.

В данном варианте осуществления подсистемы термообработки 300' узлы реактора 320' могут незначительно отличаться от описанных ранее, как и ряд рабочих параметров всей подсистемы термообработки 300'. Как неограничивающий пример, в экспериментальной конструкции исходное вещество при поступлении в подсистему термообработки 300’ находится при температуре 49-104 °C, а расход составляет 7,2-13,1 т/ч при давлении 20-70 фунт/кв. дюйм (изб.) Нагнетающий насос 311 представляет собой питательный насос высокого давления с подачей ~2 галлонов в минуту при 300 фунт/кв. дюйм (изб.), хотя возможны и другие значения подачи и давления. Нагнетающий насос 311 повышает подачу исходного вещества в теплообменник 312 примерно до 20,3 т/ч, а давление - до 200-260 фунт/кв. дюйм (изб.)

Теплообменник 312 повышает температуру исходного вещества до 413-430 °C путем его нагрева более горячими компонентами, такими как горячие продукты из следующих частей системы 300'. Вещество подается в технологический нагреватель 314, где дополнительно нагревается до температуры 465-500 °C в зависимости от характеристик исходного вещества.

Как и в предыдущем варианте осуществления, технологический нагреватель 314 представляет собой катушку с индуктивным нагревом или погружную катушку. Она питается от любого подходящего источника 316, например, трансформатора или иного устройства, выдающего мощность 1 МВт. Источник 316 может иметь несколько электрических подключений к технологическому нагревателю 314 и (или) его катушкам 315. Подключения в катушках могут располагаться через регулярные интервалы, например, каждые три витка катушки 315. Возможна любая иная конструкция, обеспечивающая подачу достаточной мощности на технологический нагреватель 314. Технологический нагреватель 314 оснащается змеевиком 315 достаточной длины. Исходное вещество находится в змеевике и нагревается до требуемой температуры. Затем оно покидает технологический нагреватель 314 через выходную линию реактора 317.

Выпускная линия реактора 317 гидравлически связана с первой емкостью 321' реактора 320'. Эта первая емкость 321' может представлять собой реактор с потоком со структурным ядром, как описано ранее. Нагретое вещество поступает в первую емкость 321' снизу и поднимается вверх с почти равномерной скоростью, не допуская турбулентности и поддерживая одинаковую скорость потока для всех молекул нагретого вещества. Первая емкость 321’ находится под давлением 100-200 фунт/кв. дюйм (изб.), предпочтительно в диапазоне 100-175 фунт/кв. дюйм (изб.), а также заполняется нейтральным газом 318 (таким как азот или аргон) для ограничения содержания кислорода в первой емкости 321' с учетом высоких температур. Нагретое вещество на входе в первую емкость 321' имеет предпочтительно температуру 482,2-496 °C. По мере продвижения вдоль первой емкости 321' вещество теряет некоторое количество тепла, остывая на 20-30 °C.