(-54) СПОСОБ ПОЛУЧЕНИЯ МЕЗОФАЗНОГО ПЕКА ДЛЯ УГЛЕРОДНЫХ

1

Изобретение относится к превращв нию простого пека в меэофазный пек, в частности к способу производства так называемого мезофазного (крис- 5 таплоидального) пека, используемого в качестве исходнЬго вещества для углеродных изделий.

Известен способ обработки твердаах частиц пека растворителем и за- Q тем нагрев при 170-470 С в окислительной среде 1j.

По этому способу получают сверхтвердый пек, но он не является мезофазным.

Наиболее близким к предлагаемому техническим решением является способ получения мезофазного пека для углеродных изделий, включанзщий нагрев высокотемпературного пека до 350- 20 в инертной среде /не содержащей свободного кислорода, с последуюдей выдержкой,при этом молекулы пека взаимно поликонденсируются в силу реакции пояиконденсации и ориентируются, соз-25 давая внутри пека разновидность оптически изотермического жидкого кристалла. Такой жидкий кристалл еще называют мезофазой. Мезофаза состоит из пекообразукхцих молекул с аромати- jg

ИЗДЕЛИЙ

ческими свойств ами,; сориентировайных и взаимосвязанных благодаря их собственному взаимодействию. В поляризационный микроскоп мезофазу можно, наблюдать как анизотропные гиарйки. пек, содержащий такую мезофазу, называется кристаллоидальным пеком 23.

Однако углеграфитовые изделия из такого пека не обладают достаточно высокими плотностью и прочностью, так как по известному способу трудно получить пек в однородном мезофазном состоянии с достаточной воспроизводимостью.

Цель изобретения - улучшение физико-механических характеристик углеродных, изделий.

Указанная цель достигается тем, что согласно способуf включающему экстракцию из пека с размером частиц, эквивалентных диаметру менее 5 мм, низкокипящих компонентов растворителем и нагрев высокотемпературного пека до 350-500 С в газовой среде, не содержащей свободного кислорода, с последующей выдержкой при объеме газа в слое частиц пека, .равном 3099% от объема слоя. Растворитель выбирают из группы, состоящей из ацетона, метилэтилкето на, бензола, гексана, гептана, циклогексана, метанола, хлороформа и четыреххлористого углерода. В качестве газовой среды используют вод ной пар или продукты сгорания топ,лива.. ; Таким образом получают однородную мезофазу пека, что обеспечивает улуч шенйе физико-механических характерис тик изделий, полученных из такого п ка. Термин эквивалентный диамето. основан на допущении, что частицы пека имеют определенную форму, напри мер сферы, кубы и прямоугольные параллелепипеды, и площади и объемы частиц пpeдпoлaгae ыx форм эквивален ны соответствукжцим параметрам действительных частиц. Термин используется .для указания на диаметр центрального поперечного сечения предполагаемых частиц. В качестве исходного материала возможно использование пеков различных видов, например каменноугольного пека, нефтяного пека или какого-либо пека, являклдегося побочным продуктом в химическом производстве. Для простоты обращения и непрерывности прове дения обработки, для предотврсодения сплавления и тепловой обработки желательно применение пека с температу рой размягчения не менее 70°С. Используелий термин температура размягчения означает температуру, при которой 1 г пекового образца, помещенный в цилиндр диаметром 10 мм, снабженный внизу соплом диаметром 1 мм, начнет вытекать из сопла при |Приложении к образцу нагрузки 10 кг/см при одновременном внешнем нагреве цилиндра для подъема температуры образца со скоростью 5 - 15 С/мин. Обычно температуру размягчения измеряют с помощью прибора для измерения текучести, изготавливаемого фирмой Симадзу Сейсакусо. Пек пре вращают в твердые частищл с эк й валентным диаметром поперечнЬго сечения не более 5 мм для производства кристаллоидного пека. Приготовле ние частиц пека выполняется путем измельчения или литья .пека. Весьма важно, чтобы частицы пека обладали эквивалентным диаметром поперечного сечения не более 5 мм, желательно не более 3 мм. Частицы с эквивалентным диаметром 5 мм и более не проходят,, поскольку бурно выделяют газ и .Деформируются в ходе тепловой обработки, которой они подвергаются.для превращения в кристаллоид. Форма пековых частиц особо не ограничивает ся и может быть сферической, волокнистой, цилиндрической или даже неопределенной. При подготовке пековых частиц с низкой температурой размягчения желательно литье в виде сфер, из .пека с высокой температурой размягчения желательно измельчение. Используемый пек плавится в форме . волокон для заключительного производства углеродных волокон. Затем требуется обработка пековых частиц с тем, чтобы предотвратить взаимное сплавление отдельных пековых частиц. Такая обработка осуществляется пу уем удаления низкокипящих или низкоплавящихся компонентов из пековых частиц при помощи экстрагирования, в этом случае обработку можно производить экстракцией твердых пековых частиц при комнатной температуре, исп 9льзуя растворитель пгзигодный для эффективного и селективного растворения низкокипящих или низкоплавких компонентов пековых частиц и в сущности непригодный для растворения других пековых компонентов. В качестве примеров раств.орителей, удовлетвоРЯК1ЦИХ этим требованиям, можно привести ацетон, метилэтилкетон, бен- зол, толуол, гексан, гептан, циклогексан, метанол, хлороформ и четыреххлористый углерод. Они могут использоваться поодиночке или в виде смеси из двух или из нескольких растворителей. При выборе из упомянутой группы подходящего растворителя следует руководствоваться правилом подбора того растворителя, котс5рый подходит по свойствам к самому пеку с образованием большего числа частиц, чем другие растворители этой группы. При помощи экстракции можнополучить твердые пековые частицы, выполненные .из остаточных компонентов, обладакедих температурой размягчения 340-400Рс и не поддающихся взаимному сплавлению. При получении пековых частиц с температурой размягчения не более отдельные пековые частицы будут неустойчивыми к взаимному сплавлению. В этом случае необходимо, чтобы полученные после экстрагирования пековые частицы были подвергнуты обработке, осуществлякщейОя путем вьдерживания пековых частиц в атмосфере неокислительного газа при температуре между точкой размягчения и температурой текучести пековых частиц на время от нескольких минут до двадцати и более (далее эта обработка будет называться предварительной тепловой обработкой. Предварительная тепловая обработка служит для размягчения и сжатия поверхности пековых частиц на небольшую величину без каких-либо деформаций частиц, следовательно, закрывает поры.на по-, верхности и делает ее однородной. Благодаря ей пековые частицы сохраниют свою форму при посу едукадей регу-, лкрной тепловой обработке. Пековые частицы, прошедшие обработку от рзаимного сплавления, подвергаются телловой обработке, которая осуществляется путем поддержания частиц в контакте с неокислительным газом 350-550 С, причем поддерживается объем частиц в объемном отношении не менее 30%. Используемый здесь термин объемное отношение означает долю, занимаемую горячим (неокислительным газом в данном объеме диспергированной системы, состоящей из твердых пе ковых частиц и потока горячего газа. Поскольку объемное отношение не менее 30%, тепловая обработка может быть выполнена непрерывно и равномерно за короткий отрезок времени. В ;качестве примера неокислительного га за, используемото для указанной цели, можно назвать азот, аргон, водород, водяной- пар и неполностью сгоревшие выхлопные газы. Полученная пр Jконтактировании тверда х пековых часг тиц с неокислительным газом диспергированная среда приобретает форму псевдоожиженного; слоя, неподвижного слоя или полностью подвижногослоя. Температура, при которой проводится указанная тепловая обработка, находится в диапазоне 350 - , превращение твердых пековых частиц в кристаллоидапьный пек в сущности недостижимо, если температура окажется ниже низшего предела в , а когда температура превышает верхний предел 5 5 о С, тведные пековые части цы столь резко подвергаются карбонизации, что трудно достичь правильного превращения в кристаллоидальный пек. Время тепловой обработки может выбираться из учета его связи с при меняемой температурой. Так, например при высокой температуре время может |(5ыть очень малым.Обычно при 380 - 450 необходимо время порядка несколь ких часов. При действии тепловой обработки на частицы пека происходит воз никновение мезофазы и рост частиц пе ка, в результате получается кристал лоидальный пек. Частицы пека подвергают тепловой обработке с воздействием тока нагре того газа. Время и. температуру тепловой обработки можно произвольно менять столь быстро, что можно легко подст раивать степень превращения в крисТсшлоидный пек. К числу преимуществ предлагаемого изобретения относится также возможность достаточно быстро го проведения обработки для значительного, повышения производительнос ти благодаря малому размеру обрабаты ваемых частиц пека. Кроме того, бла годаря особенности изменения формы первоначальных пековых частиц можно получить требуекые вещества различных типов, пригодных для изотропных и гетеротропных углеродных продуктов Если твердые пековые частицы имеют форму глобул и соответственно изометричны, возникновение и рост крйсталлоидальных компонентов (мезофазы происходит изотропно. Если пековые частицы находятся.в форме волокон, кристаллоидсшьные компоненты растут в основном в направлении главной оси.. Можно получить высокоплотный и высокопрочный углеродный материал, если изготовить углеродное исходное вещество, регулируя степень кристаллоидального превращения, мелко измельчая полученное исходное вещество, прессуя полученный порошок без использования связукхцего и спекая прессованный материал. Получае 1й кристаллойдальный пек может применяться при производстве углеродных и графитшлх продуктов очень высокого качества, поэтому возможно его использование вобласти изготовл ния электротехнических..изделий, в области механических изделий, например уплотнения и подшипники, в области атомной энергетики и в области хш/1ических изделий в качестве непроницаемых и коррозионностойких контейнеров и т.д. Пример . Нефтяной пек температурой размягчения 100 С и с бензольным нераствориьялм содержанием 40% сформован в глобулы средним диаметром 0,5 мм. Пековые глобулы под вергают экстрагированию с использованием гексана при комнатной температуре в течение 5 ч и дополнительному ; экстрагированию с использованием бензола при комнатной температуре в течение 3ч, после чего их высушивают на воздухе j из них удаляют примерно 25 вес.% низкокипящих компонентов. После обработки экстрагированием тел пература размягчения пековых глобул . Затем пековые глобулы нагревают до 350°С при нахождении в виде псевдоожиженного слоя с объемным отнесением 65% в потоке неокислител ного, горячего газа, сгорания (газ от неполного сгорания смеси метана и водорода без содержания кислорода, подаааемом с линейной скоростью 30 см/с. В момент времени, когда температура глобул достигает уровня, начинают продувание воздуха в систему для доведения содержания кислорода до 4% в потоке горячёгЬ газа с тем, чтобы окислить поверхность пековых глобул за 10 Мин. После этого подачу воздуха прекращают и систему нагревают до при скорости подъема температуры lOOC/ч. При систему отстаивают 4 ч-при не

прекращакхдейся подаче газа сгорания, В результате получают кристаллоидальные глобулы пека с содержанием растворимых в хинолине компонентов 8%, фиксированным, значением углерода 93%, обладающие способностью к .спеканию. Глобулы размельчают до. среднего диаметра 10 мкм, спрессовывают под давлением 1 т/см, и, наконец, графитизируют.

Полученный в результате графит имеет объемную плотность 2,05 г/см , удельный вес 2,14 г/см, прочность на изгиб 1100 кг/см и пористость 5%.

Пример2 .Из дегтя, полученного в ходе термического крекинга сырой нефти при повышенной температуре, приготовляют пек с температурой размягчения 150°С. Пек экструдируют сквозь фильтры диаметром 0,1 мм и собирают на катушку для получения нитей диаметром 20 мкм. Нити погружают в метанол при 40-°С на 5 ч, затем высушивают в воздухе для повышения температуры размягчения до 280 С. Затем нити нагревают в форме неподвижкого слоя с объемным Отношением 80 об.% до 285с с потоком газа сгорания при скорости 10 л/мин и выстаивают при в течение 30 мин. Затем начинают подачу воздуха для рагулирования общего содержания кислорода смешанной системы до 4 об.% с тем, чтобы нити подвергались окислительной обработке в течение 5 мин. По завершении окислительной обработки подачу воздуха прекращают и нити нагревают до 400°С при скорости повышения температуры с потоком газа сгорания и выстаивают при этой температуре в течение 2 ч, в результате чего полностью образовывается кристаллоидапьное, содержимое. Нити свивают .вместе, ориентируют и вновь нагревают до 1000С при скорости повышения температуры . Рентгеновский анализ показал, что полученные в.результате нити проявляют степень ориентации 80%. При помощи дополнительной тепловой обработки (проведенной при 2400°С. степень ориентации нитей повышена до 90%. К этому времвни.удельный вес нитей равен 2,15г/С1 г

П р и м е р 3 . Из дегтя, полученного в ходе термического крекинга сырой нефти при повышенных тем- пературах,.приготовляют пек с температурой размягчения . С помощью метода плавления изпека папучают волокна средним диаметром 10 мкм

Пековые волокна подвергают экстракционной обработке с ацетоном при 40С в течение 5 ч для устранения низкоплавких компонентов. В результате, получают волокна с температурой размягчения 370 С. В нагревателе кот лонного типа волокна нагревают в форме неподвижного слоя с объемным отношением 80 об.% до 4)0°С с использованием газа сгорания при скорости повышения температуры 100 с/ч. У волокон отсутствует взаимное сплавление, средний диаметр равен 7 мкм. Изучение волокон под поляризационным микроскопом показало, что кристаллы располагаются в направлении большей оси относительно направления длины в форме концентрических окружностей относительно поперечного сечения, выполненного в диаметральном направлении.

Пример4 .С помощью эк струзии расплава пека, использованного в примере 1, через фильеру диаметром

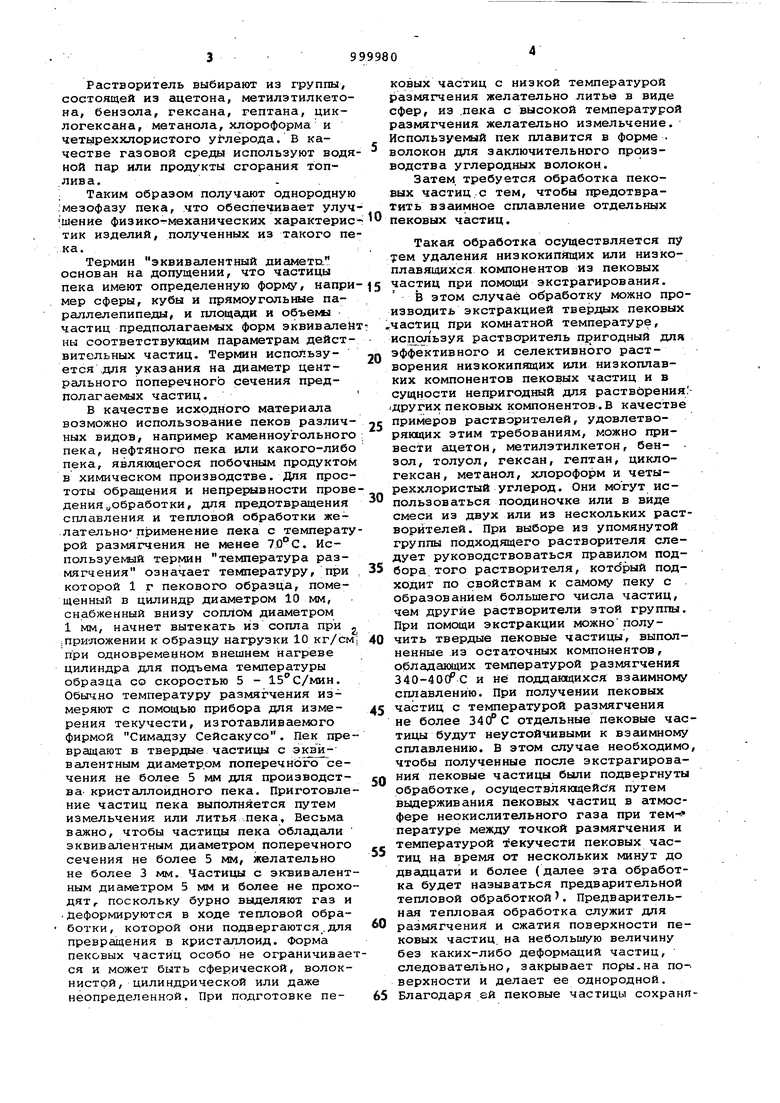

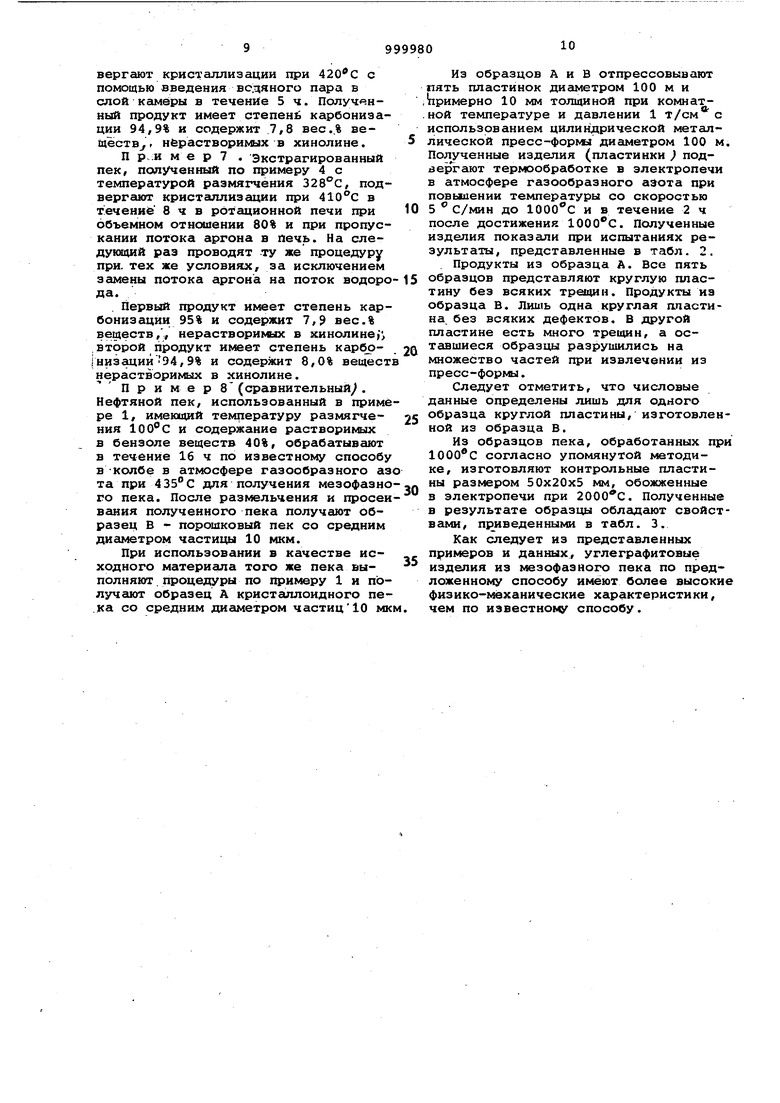

2мм и резки экструдированного пека на куски длиной 5 /IM получают цилиндрические гранулы. Цилиндрические пековые частицы подвергают экстрагированию согласно условиям и под действием растворителей, указанных в табл. 1, для удаления из этих частиц низкокипящих компонентов. Полученные частицы обладают температурой размягчения более . Затем частицы подвергают поверхностному окислению и кристаллизации в тех же условиях;, что и в примере 1, за тем исключением, что они обрабатываются в ротационной печи при объемном соотношении 93 об.% вместо обработки в псевдо-сжиженном слое с объемным соотнсяиением 60%.

, Свойства полученных кристаллизойанн.ых пековых частиц приведены в табл. 1, все частицы содержат менее 8% растворимых в хинолине веществ и проявляют степень карбонизации более 93%.

Графитизированные продукты, полученные размельчением упомянутых крио халлизованных пековых частиц с последующей карбонизацией и графитизированием по примеру 1, имеют объемную плотность более 2,0 г/см, прочность на изгиб более 1100 кг/см и пористость менее 5% (табл. i).

П р и м е р 5 . Экстрагированный пек, полученный по примеру 4 с температурой размягчения , подвергают кристаллизации в ротационной печи при объемном отношении 80% в течение 5 ч при 420с в потоке отработанного газа от сжигания пропана (содержащего 0,01% остаточного кислорода). Полученный продукт имеет степень карбонизации 95% и содержит

3вес.% веществ, нерастворимых в хинолине .

П р и м е р 6 . Экстрагированный пек, полученный по примеру 4 с температурой размягчения ЗЗ., помещают в качестве неподвижного слоя в камеру, выполненную из стальной плиты гфи объемном отношении 39% и подвергают кристаллизации при 420С с помощью введения водяного пара в слой камеры в течение 5 ч. Полученный продукт имеет степени карбонизации 94,9% и содержит 7,8 вес.% веществ г нерастворимых в хинолине.

П р :и мер . Экстрагированный пек, полученный по примеру 4 с температурой размягчения 328°С, подвергают кристаллизации при 410С в течениё 8 ч в ротационной печи при объемном отношении 80% и при пропускании потока аргона в Печь. На следующий раз проводят ту же процедуру при. тех же условиях, за исключением замены потока аргона на поток водоро да.

Первый продукт имеет степень карбонизации 95% и содержит 7,9 вес.% веществ,,, нерастворимых в кинолине; второй продукт имеет степень карбрГнизации94,9% и содержит 8,0% вещест нерастворимых в хинолине. Пример8(сравнительный. Нефтяной пек, использованный в примере 1, имеюищй температуру размягчения 10 и содержание растворимых в бензоле веществ 40%, обрабатывают в течение 16 ч по известному способу в -колбе в атмосфере газообразного аз та при 435°С для получения мезофазно го пека. После размельчения и просеивания полученного пека получают образец В - порошковый пек со средним диаметром частицы 10 мкм.

При использовании в качестве исходного материала того же пека выполняют процедуры по примеру 1 и получсиот образец А кристаллоидного пека со средним диаметром частиц10 мк

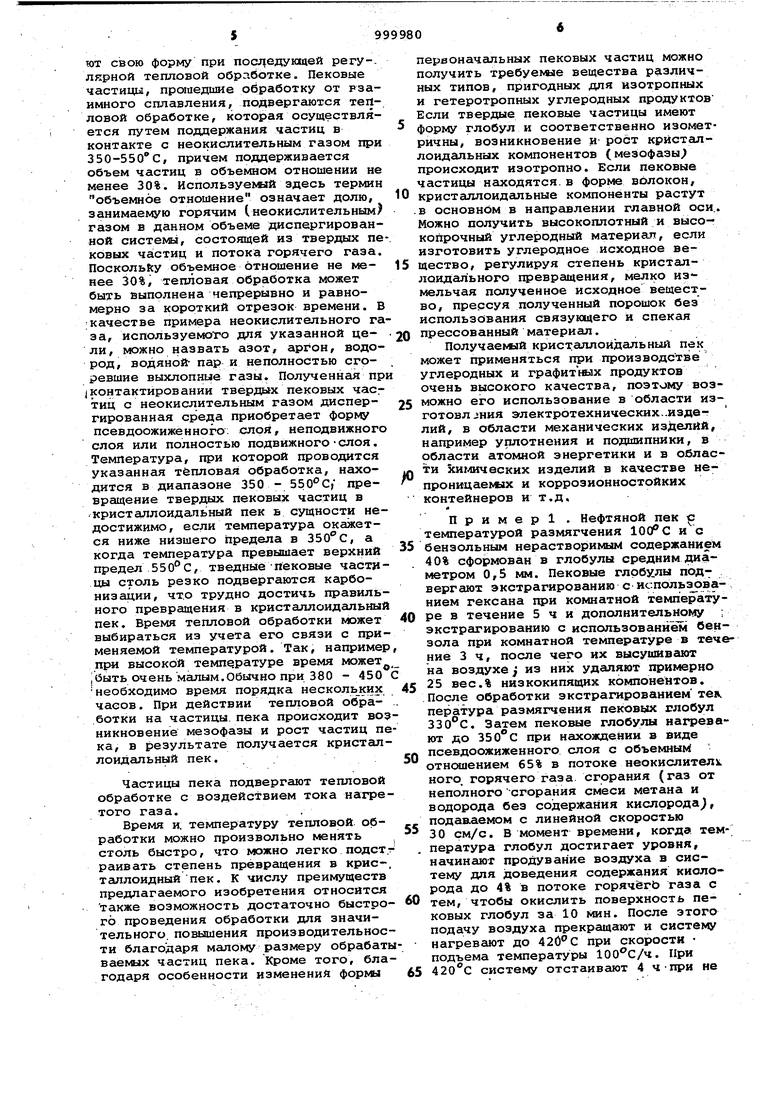

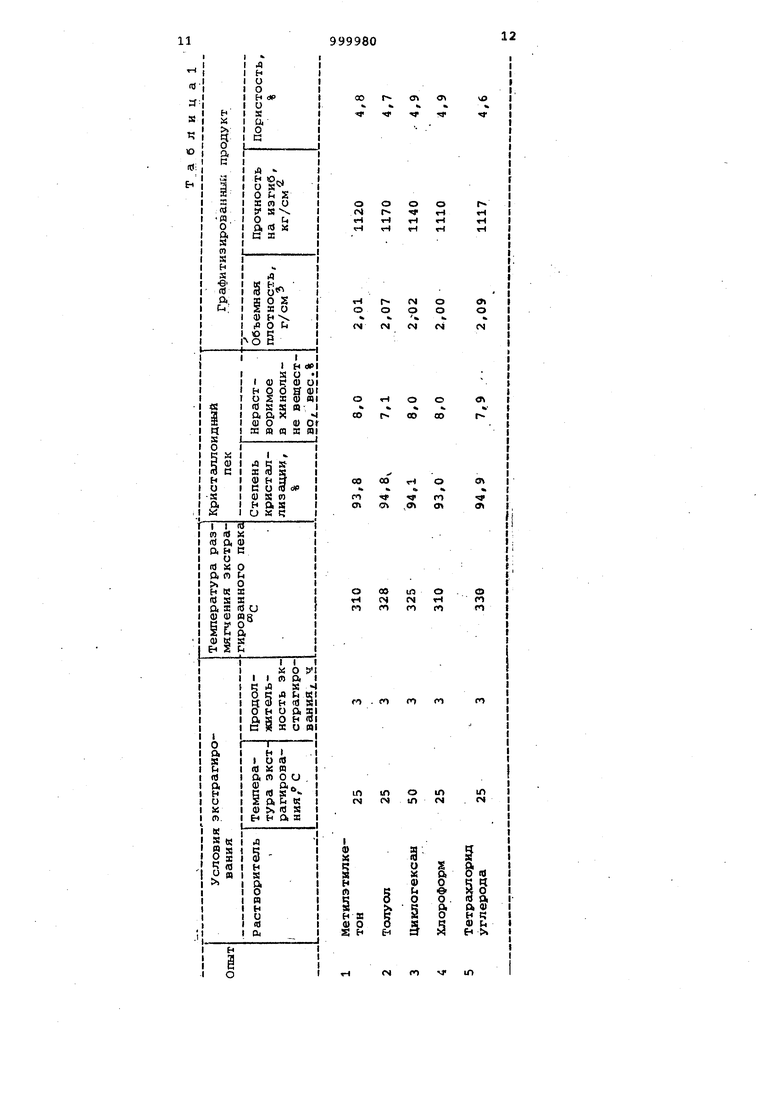

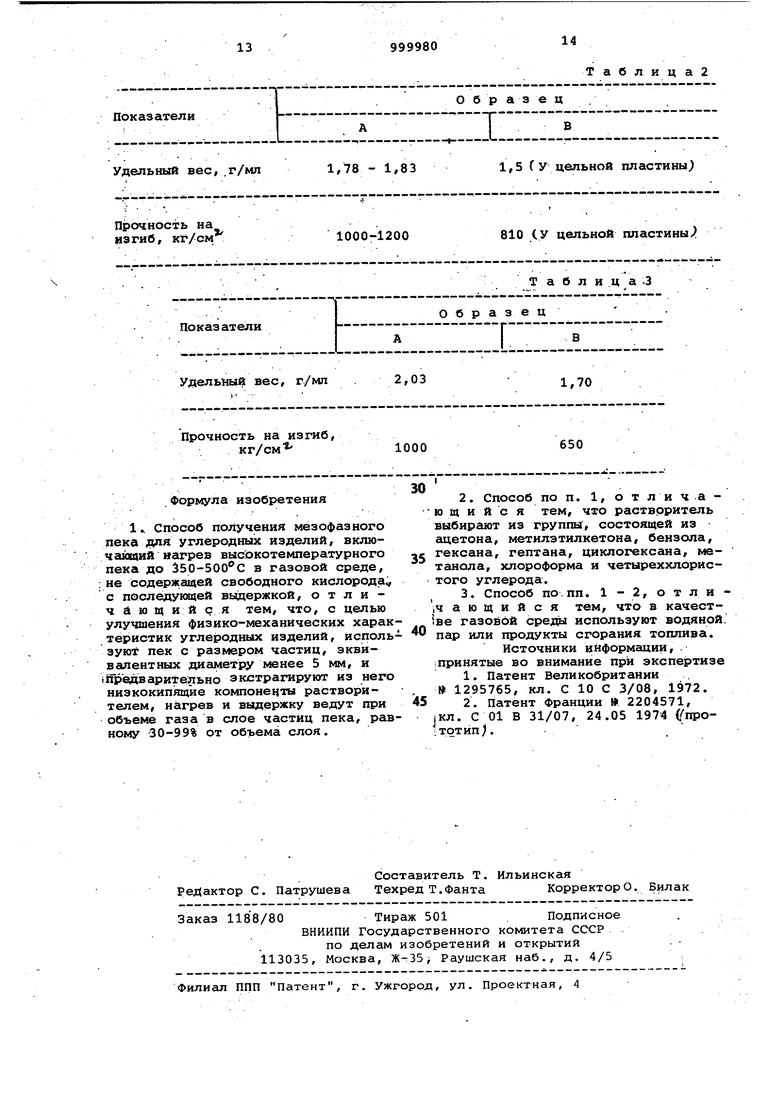

Из образцов Лив отпрессовывают пять пластинок диаметром 100 м и ,1римерно 10 мм толщиной при комнат.ной температуре и давлении 1 т/см с использованием цилиндрической металлической пресс-формы диаметром 100 м Полученные изделия (пластинки ) подвергают термообработке в электропечи в атмосфере газообразного азота при повьшении температуры со скоростью 5 С/мин до и в течение 2 ч после достижения . Полученные изделия показали при испытаниях результаты, представленные в табл. 2.

Продукты из образца А. Все пять образцов представляют круглую пластину без всяких трещин. Продукты из образца В. Лишь одна круглая п.пастина без всяких дефектов. В другой пластине есть много трещин, а оставшиеся образцы разрушились на множество частей при извлечении из пресс-формы.

Следует отметить, что числовые данные определены лишь для одного образца круглой пластины, изготовленной из образца В.

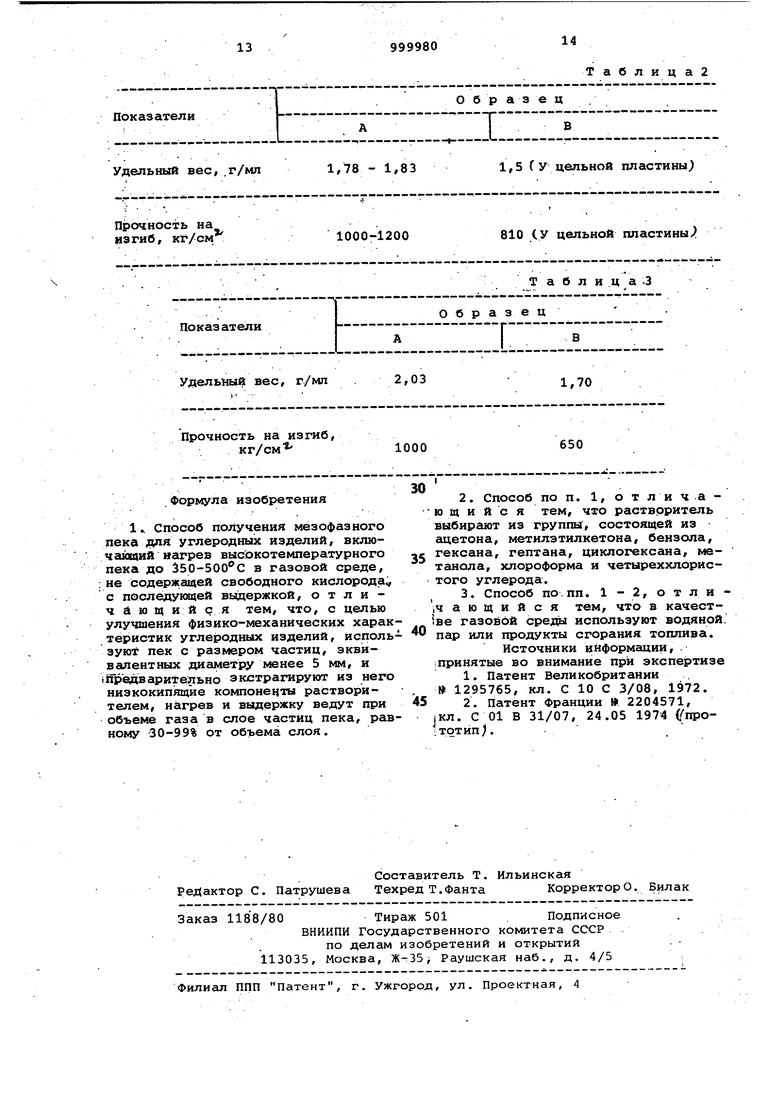

Из образцов пека, обработанных пр 1000®С согласно упомянутой методике, изготовляют контрольные пластины размером 50x20x5 мм, обожженные в электропечи при . Полученные в результате образцы обладают свойствами, приведенными в табл. 3.

Как следует из представленных примеров и данных, углеграфитовые изделия из мезофазного пека по предложенному способу имеют более высоки физико-механические характеристики, чем по известному способу.

л

в

ъ

ъ

СГ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения углепластиков | 1971 |

|

SU471709A4 |

| Способ получения активированных углеродных сфер | 1974 |

|

SU1047388A3 |

| Способ получения пористого углеродного материала | 1973 |

|

SU890968A3 |

| Способ изготовления изделия из углерод-углеродного композиционного материала | 2019 |

|

RU2734685C1 |

| Способ переработки смол пиролиза с температурой начала кипения не ниже 150 с | 1973 |

|

SU470118A3 |

| Способ получения производных хлорамбуцила (его варианты) | 1979 |

|

SU1001860A3 |

| Способ получения производных простагландина | 1978 |

|

SU944502A3 |

| ВСЕСОЮЗНАЯ |лжйткй.;айаигкдя[ | 1973 |

|

SU367591A1 |

| Способ получения углеводородного топлива и пека | 1983 |

|

SU1545946A3 |

| Способ получения полисахаридов, обладающих противоопухолевым действием | 1976 |

|

SU786855A3 |

о

Г

о

тЧ

«и

см о

о о

0

о

(N

N

о

о

V

00

1со 00

04

м

а

СП

о

о м tn

tH fO

п

го

м . fo

1Л

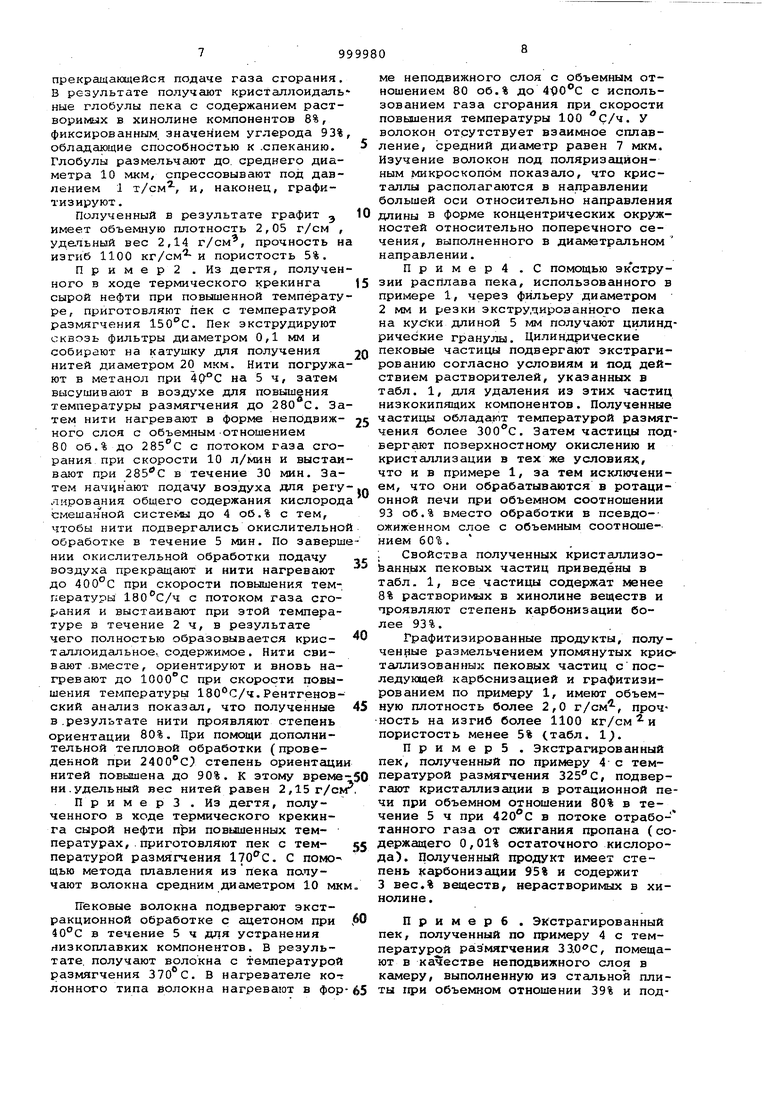

1,78 - 1,83

Удельный вес,.г/мл

Прочность на

1000-1200 изгиб, кг/см

Удельный вес, г/мп

Прочность на изгиб, кг/см Формула изобретения 1 Способ получения мезофаэного пека дпя углеродных изделий, включающий нагрев высокотемпературного пека до ЗБО-ЗОО С в газовой среде, не содержащей свободного кислорода с последующей выдержкой, о т л и ч А ющ и и с я тем, что, с целью улухшения физико-механических харак теристик углеродных изделий, исполь зуют пек с размером частиц, эквивалентных диаметру менее 5 мм, и |Преаа;варительно экстрагируют из него низкокипящие компоненты растворителем, нагрев и выдержку ведут при объеме газа в слое частиц пека, рав ному 30-99% от объема слоя.

Таблица2

1,5 ( У цельной пластины)

810 (У цельной пластины/)

Т а б л и ц а .3

2,03

1,70

650

1000 2.Способ по п. 1, о т ли ч а ю щ и и с я тем, что растворитель выбирают из группы, состоящей из ацетона, метилзтилкетона, бензола, гексана, гептана, циклогексана, метанола, хлороформа и четыреххлористого углерода. 3.Способ по.пп. 1 -2, от ли |Ч а ю щ и и с я тем, что в качестве газовой среда используют водяной пар или продукты сгорания топлива. Источники информации,. 1принятые во внимание при экспертизе 1. Патент Великобритании № 1295765, кл. С 10 С 3/08, 1972. 2. Патент Франции 2204571, 1КЛ. С 01 В 31/07, 24.05 1974 Спро:тотйп).

Авторы

Даты

1983-02-23—Публикация

1975-06-24—Подача