Изобретение относится к способам получения пигментного оксида титана, а именно пигментного оксида титана, применимого в пищевой и косметической промышленности.

Оксид титана широко используется в качестве белого пигмента, благодаря высоким значениям коэффициента отражения света, диспергируемости, укрывистости и разбеливающей способности. Более того, данный материал не токсичен и химически инертен, что позволяет применять его в пищевой и косметической промышленности. Одним из наиболее важных требований, предъявляемым к пигментному оксиду титана в этих областях применения, является седиментационная устойчивость водных и водно-органических суспензий на его основе. Кроме того, для применения в пищевой и косметической промышленности фазовая модификация оксида титана анатаза является более предпочтительной ввиду лучшей диспергируемости и разбеливающей способности по сравнению с фазовой модификацией рутила [Патент GB 2322366, приор, от.20.01.1995, опубл. 07.04.1999, C01G 23/053 и др.]

Сегодня известны два способа получения титанового концентрата из руды: сульфатный и хлоридный процессы, в результате которых образуются сульфатные растворы титанила (TiOSO4) или четыреххлористый титан (TiCl4). При разбавлении последнего в воде образуются хлоридные растворы титанила (TiOCl2).

Гидролиз из водных растворов является наиболее удобным способом промышленного производства пигментного оксида титана благодаря сравнительно легкому масштабированию объемов производства за счет изменения объема реакторов, более того он является наименее энергоемким способом по сравнению со способами, требующие органических прекурсоров [Заявка на патент WO 2010091478, приор, от 16.02.2009, опубл. 19.08.2010, B01J 21/06 и др.; Патент US 6576589, приор, от 20.09.1999, опубл. 10.06.2003, B01J 21/06 и др.], или протекающих в газовой фазе [Hadjiivanov K.I., Klissurdki D.G. // Surface chemistry of titania (anatase) and titania-supported catalysts, Chem. Sos. Rev. // 1996.V. 25. P. 61].

Известно, что при гидролизе хлоридных растворов образуется оксид титана рутильной модификации, а при гидролизе сульфатных - анатазной [Патент GB 481892, приор, от 18.09.1936, опубл. 18.03.38, C01G 23/053 и др]. Хлоридный процесс считают более экологичным, а конечный хлоридный раствор титанила менее обогащенным примесными элементами, что делает хлоридный раствор титанила более перспективным для его использования в качестве исходного раствора при осаждении пигментного оксида титана.

Сегодня актуальной задачей в области развития технологий синтеза пигментного оксида титана является разработка способов приготовления частиц фазы анатаза из четыреххлористого титана с высокой седиментационной устойчивостью в водных и водно-органических суспензиях.

Известен способ получения фотокаталитически активного оксида титана, описанный в патенте [Патент RU 2486134, приор. от 25.10.2011, опубл. 27.06.2013, C01G 23/053, B01J 21/06 и др]. Процесс состоит из стадий получения сульфата титанила из четыреххлористого титана, гидролиза раствора сульфата титанила при добавлении аммиака, осуществляемого при постоянном значении рН, выбранном из интервала от 3 до 6, и постоянной температуре, выбранной из интервала 50-80°С, промывку и сушку осадка, термообработку порошка. В качестве достоинства способа можно отметить снижение количества вредных стоков, а в качестве недостатка можно отметить, во-первых, загрязнение конечного продукта сульфат-ионами, что снижает его чистоту и делает его непригодным для применения в пищевой и косметической промышленности, и, во-вторых, наличие необходимости в нагреве образующегося осадка, что увеличивает энергозатраты. Более того, в качестве недостатка можно отметить еще и отсутствие данных о седиментационной устойчивости полученного порошка в водных и водно-органических суспензиях.

В качестве прототипа был выбран способ получения фотокаталитически активного оксида титана, описанный в патенте [Патент RU 2575026, приор, от 06.08.2014, опубл. 10.02.2016, C01G 23/053, B01J 21/06 и др]. Процесс состоит в последовательности операций приготовления водного или водно-спиртового раствора хлорида титанила, гидролиза указанного раствора при эквимолярном добавлении аммиака так, что значение рН реакционного объема постоянно в ходе гидролиза постоянно и лежит в интервале от 7 до 10 единиц, сушки и прокаливания. Как достоинство авторы изобретения указывают сокращение продолжительности процесса изготовления и издержек на утилизацию промывных вод за счет исключения стадии промывки. Однако, при термической обработке происходит разложение хлорида аммония с образованием соляной кислоты и аммиака, что негативно сказывается на сроке службы используемого оборудования из-за процессов коррозии. Также недостатком указанного выше способа является отсутствие данных о седиментационной устойчивости полученного порошка в водных и водно-органических суспензиях, что важно при использовании оксида титана в качестве белого пигмента.

Настоящее изобретение направлено на преодоление описанных выше недостатков. Технический результат данного изобретения - получение порошка оксида титана с высокой седиментационной устойчивостью в водных и водно-органических средах и с фазовой модификаций анатаза из хлоридных растворов титанила.

Технический результат достигается за счет прецизионного контроля концентрации потенциалопределяющих ионов в реакционной среде (рН реакционной среды) при протекании процесса гидролиза, что обуславливает малый заряд поверхности образующихся частиц, как следствие, их малую гидратацию и слабую агрегацию в процессе последующей термообработки.

Технический результат достигается последовательностью следующих технологических операций:

- получение раствора хлорида титанила TiOCl2;

- гидролиз путем приведения в контакт указанного выше раствора и раствора аммиака таким образом, что в процессе осаждения значение рН реакционной смеси поддерживают постоянным и равным 5 единиц рН с отклонением не более, чем в 0,3 единицы рН;

- отделения осадка от маточного раствора любым известным методом;

- промывки осадка;

- термическую обработку.

На первой стадии синтеза оксида титана готовят исходный раствор хлорида титанила (TiOCl2) путем разбавления концентрированного четыреххлористого титана любым известным методом. Четыреххлористый титан считается авторами более предпочтительным промышленно производимым прекурсосром по сравнению с сульфаными растворами титана, так как содержит гораздо меньшее количество примесей, содержание которых в пищевых добавках строго ограничивается. Наиболее предпочтительным является концентрация раствора хлорида титанила, лежащая в интервале от 0,5 до 1,5 моль/дм3. Слишком низкая концентрация раствора хлорида титанила снижает производительность процесса и не является целесообразной для промышленного применения. Слишком высокая концентрация раствора хлорида титанлила приводит к большим пресыщениям в месте падения капли исходного раствора, что негативно сказывается на свойствах полученных частиц осадка, более того возрастает концентрация хлорида аммония, что увеличивает объемы промывных вод, что также снижает производительность.

На второй стадии проводят гидролиз путем одновременного дозирования в реакционный объем исходного раствора, приготовленного на первой стадии, и основного реагента, представляющего из себя раствор любого соединения с водородным показателем среды более 7. Основный реагент подбирают исходя из возможности его полного удаления при термической обработке. В качестве основного реагента могут быть использованы четвертичные аммонийные основания, например, аммиак или их водные растворы или органические основания, например, тетраметиламин, триэтиленгликоль. По предпочтительному способу реализации изобретения в качестве основного соединения используют водный раствор аммиака.

Гидролиз проводят путем приведения в контакт указанного выше раствора хлорида титанила и раствора аммиака таким образом, что в процессе осаждения значение рН реакционной смеси поддерживают постоянным и равным 5 единиц с отклонением не более, чем в 0,3 единицы. Осаждение может быть выполнено в полунепрерывном или непрерывном режимах, для поддержания рН на заданном уровне возможно регулирование скорости подачи как одного из прекурсоров, так и одновременно нескольких прекурсоров. Дозирование прекурсоров может быть выполнено при использовании перистальтических насосов, мембранных насосов, насосов прямого дозирования, центробежных насосов с регулируемой скоростью вращения, а также другими способами. Контроль рН реакционного объема ведут в течение всего процесса осаждения при помощи рН-метров с ион-селективными электродами или при помощи иных систем детектирования концентрации Н+ ионов в растворе.

На данной стадии происходит управление нуклеацией и агрегацией первичных зародышей диоксида титана путем регулирования их электрокинетических свойств, в первую очередь дзета-потенциала частиц, за счет прецизионного контроля концентрации потенциалопределяющих ионов и регулирования концентрации и типа коионов. Авторы изобретения исходили из того, что гидролиз солей титана в области изоэлектрической точки оксида титана позволяет получать слабозаряженные частицы, для которых характерна минимальная степень гидратации, что в свою очередь определяет слабую агрегацию частиц в процессе последующей термообработки. По литературным данным изоэлектрическая точка оксида титана соответствует значению рН среды, равному 5 единиц [Kosmulski М. // The рН dependent surface charging and points of zero charge. VII. Update, Adv. Colloid Interface Sci. // 2018. V. 251. P. 115-138].

На третьей стадии происходит отделение сформировавшейся на предыдущей стадии твердой фазы от маточного раствора любым известным методом (фильтрованием, выпариванием, центрифугированием и т.д.).

Предпочтительнее проводить вакуумную фильтрацию, так как этот метод является наиболее удобным в промышленных масштабах и наиболее удобен при осуществлении последующей стадии промывки осадка.

На четвертой стадии происходит промывка осадка от адсорбированных ионов маточного раствора. Для удаления ионов маточного раствора в качестве промывной жидкости можно использовать воду, причем деионизированная вода является предпочтительной. Предпочтительным также является соотношение твердого к жидкому, находящееся в интервале от 1:1 до 1:6. Больший объем промывных вод является нецелесообразным для промышленного применения.

На последней стадии проводят термическую обработку, заключающуюся в последовательной сушке и обжиге. Сушку осадка проводят в атмосфере воздуха до постоянной массы, температура сушки может находиться в диапазоне 20-140°С, наиболее предпочтительным является диапазон 60-120°С. Обжиг проводят в атмосфере воздуха при температуре не выше 800°С, наиболее предпочтительна длительность от 0,5 до 24 часов при температуре 400-700°С. Скорость нагрева не является критичной.

Сущность и реализация изобретения подтверждаются следующими примерами.

Пример 1.

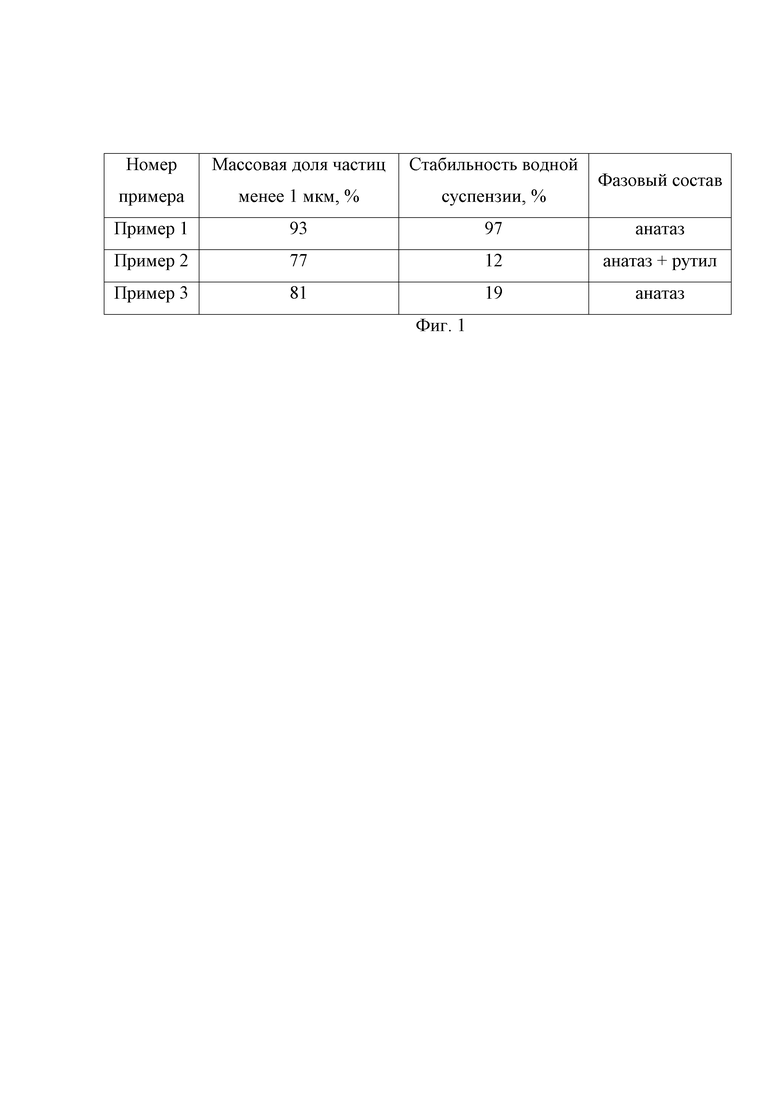

Готовят раствор хлорида титанила с концентрацией 1 моль/дм3, проводят гидролиз при постоянном рН=5 путем одновременной подачи в реакционный объем раствора хлорида титанила и аммиака (25% масс). Погрешность измерения значения рН составляет не более+0,3 единиц. После осаждения осадок фильтруют на вакуумном фильтре, промывают на фильтре деионизованной водой с соотношением твердого к жидкому 1:4, сушат при 80°С в течении 6 часов, обжигают при 600°С в течении 2 часов. Седиментационную устойчивость в водных суспензиях и массовую долю частиц менее 1 мкм измеряют по ГОСТ 9808-84. Фазовый состав измеряют с помощью метода рентгенофазового анализа (дифрактометр XPertPro MPD). Результаты анализов представлены на фигуре 1.

Пример 2.

Оксид титана готовят, как в Примере 1, однако значение рН реакционной среды при протекании процесса гидролиза составляет 4 единицы.

Пример 3.

Оксид титана готовят, как в Примере 1, однако значение рН реакционной среды при протекании процесса гидролиза составляет 6 единиц.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФОТОКАТАЛИТИЧЕСКИ АКТИВНОГО ДИОКСИДА ТИТАНА | 2011 |

|

RU2486134C1 |

| Способ получения диоксида титана спецмарок и особой чистоты с регулируемой удельной поверхностью | 2018 |

|

RU2693177C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ПОРОШКА ДИОКСИДА ТИТАНА СО СТРУКТУРОЙ РУТИЛА | 2016 |

|

RU2618879C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО ДИОКСИДА ТИТАНА В СТРУКТУРНОЙ МОДИФИКАЦИИ АНАТАЗ | 2014 |

|

RU2575026C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГИДРОЛИЗНОЙ СЕРНОЙ КИСЛОТЫ | 2018 |

|

RU2709369C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ДИОКСИДА ЦИРКОНИЯ СО СФЕРОИДАЛЬНОЙ ФОРМОЙ ЧАСТИЦ С СОДЕРЖАНИЕМ СТАБИЛИЗИРУЮЩЕГО КОМПОНЕНТА ОТ 20 ДО 60 МАССОВЫХ ПРОЦЕНТОВ | 2021 |

|

RU2769683C1 |

| Способ получения композиций на основе оксидов циркония и церия | 2018 |

|

RU2709862C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ ПОРОШКОВ ТИТАНАТА ЛИТИЯ | 2013 |

|

RU2528839C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРНОГО ДИОКСИДА ТИТАНА | 2015 |

|

RU2593303C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА СЛОЖНОГО ОКСИДА ВИСМУТА, ЖЕЛЕЗА И ВОЛЬФРАМА СО СТРУКТУРОЙ ФАЗЫ ПИРОХЛОРА С ИСПОЛЬЗОВАНИЕМ МИКРОРЕАКТОРА С ИНТЕНСИВНО ЗАКРУЧЕННЫМИ ПОТОКАМИ | 2022 |

|

RU2802703C1 |

Изобретение может быть использовано при получении пигментного оксида титана для пищевой и косметической промышленности. Способ синтеза оксида титана с фазовой модификацией анатаз включает приготовление водного раствора хлорида титанила и гидролиз указанного раствора при добавлении аммиака с образованием осадка. Гидролиз проводят при значении рН в диапазоне от 4,7 до 5,3 так, чтобы значение рН в ходе гидролиза оставалось постоянным. Осадок отделяют от маточного раствора, затем проводят его сушку и обжиг в атмосфере воздуха. Сушку осадка проводят до постоянной массы при температуре при температуре 20-140°С, а обжиг - при температуре не выше 800°С в течение 0,5-24 ч. После стадии гидролиза осуществляют дополнительную стадию промывки осадка водой. Изобретение позволяет получить оксид титана, обладающий высокой седиментационной устойчивостью в водных и водно-органических средах. 1 табл., 3 пр.

Способ синтеза оксида титана с фазовой модификацией анатаз, включающий приготовление водного раствора хлорида титанила, гидролиз указанного раствора при добавлении аммиака с образованием осадка таким образом, что значение рН в ходе гидролиза остается постоянным, отделение осадка от маточного раствора, термическую обработку осадка, включающую последовательные сушку и обжиг, проводимые в атмосфере воздуха, причем сушку осадка проводят до постоянной массы при температуре 20-140°С, а обжиг при температуре не выше 800°С в течение 0,5-24 часов, отличающийся тем, что гидролиз проводят при значении рН в диапазоне от 4,7 до 5,3 и после стадии гидролиза вводят дополнительную стадию промывки осадка водой.

| Огнепреграждающая вставка | 1983 |

|

SU1279643A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО ДИОКСИДА ТИТАНА В СТРУКТУРНОЙ МОДИФИКАЦИИ АНАТАЗ | 2014 |

|

RU2575026C1 |

| Тепловоз | 1931 |

|

SU28511A1 |

| EP 1990315 B1, 26.02.2014 | |||

| US 6740312 B2, 25.05.2004 | |||

| WO 2012066547 A1, 24.05.2012. | |||

Авторы

Даты

2019-12-13—Публикация

2018-11-28—Подача