Изобретение относится к хлоридному способу получения рутильного диоксида титана с регулируемой дисперсностью.

Известен способ получения гидроксида титана (и в дальнейшем получения пигментного диоксида титана), из тетрахлорида титана путем гидролиза его в подкисленной воде при нагревании, осаждения с использованием известкового молока, последующего отделения образовавшегося осадка, его промывки. Перед промывкой осадок обрабатывают многоосновной неорганической кислотой, либо органической кислотой, содержащей несколько карбоксильных и/или оксигрупп, фенолом или их солью и высокомолекулярным органическим флокулирующим агентом. (Патент РФ 2049066, МПК C01G 23/04, опуб. 27.11.95 г.) Недостатками данного способа является наличие в осадке гидроксида титана кислот и флокулянтов, и загрязнение конечного диоксида титана продуктами разложения этих примесей, а также загрязнение конечного продукта хлоридом кальция.

Известен способ получения диоксида титана (Патент РФ №: 2472707, МПК C01G 23/053, опуб. 20.01.13 г.) в котором в качестве затравки используется гидроксид кальция. Недостатком данного метода является проведение операции промывки целевого продукта после стадии прокаливания гидроксида титана и необходимостью последующей сушки, что также приводит к загрязнению продукта.

Известен способ получения фотокаталитически активного диоксида титана из четыреххлористого титана путем осаждения из солянокислого раствора TiCl4 водным раствором аммиака при постоянном значении рН=7, с последующей фильтрацией осадка, сушкой и термообработкой. Способ состоит в том, что раствор четыреххлористого титана в соляной кислоте, разбавленной водой (1:1), и водный раствор аммиака одновременно приливают в реактор, частично наполненный дистиллированной водой, при поддержании постоянного значения рН=7, и температуры 70-80°С. Процесс проводят при интенсивном перемешивании образующейся суспензии гидрогеля диоксида титана. Недостатком данного метода является необходимость очень точного поддержания заданного рН, что осложняет его применение в промышленности.

Наиболее близок к предлагаемому - способ получения диоксида титана (патент RU №2281913 С2, кл. C01G 23/053, опубл. 20.08.2006, БИ №23), 2

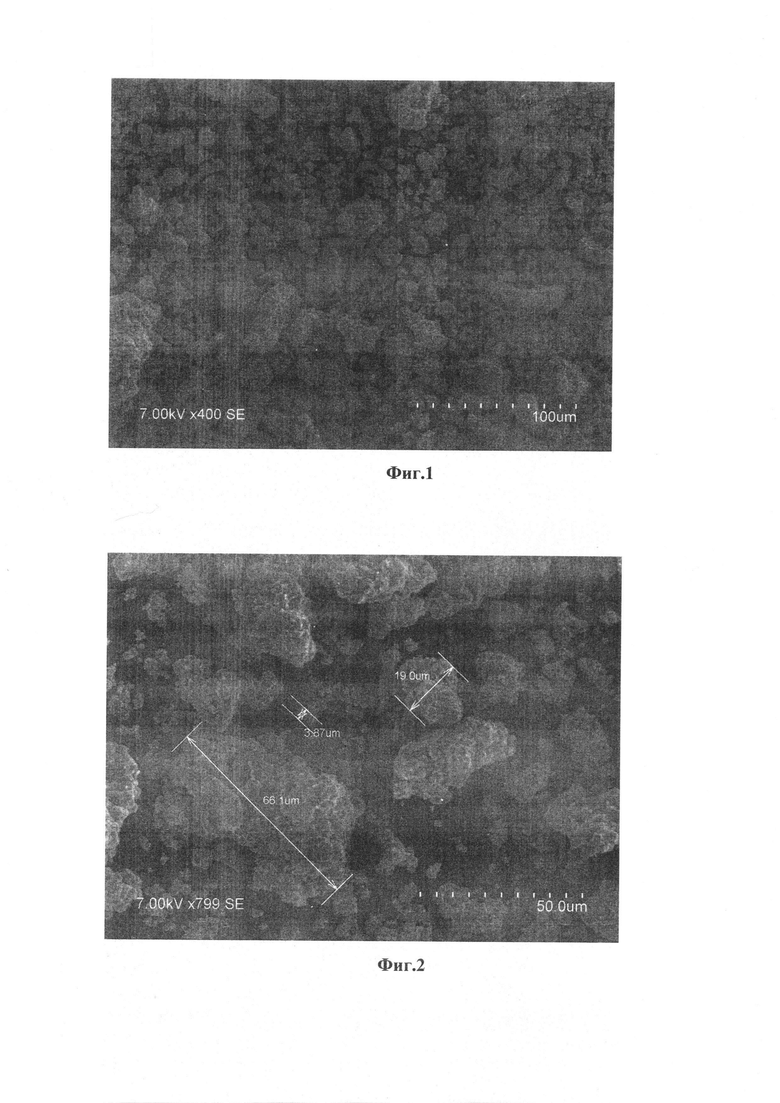

включающий термогидролиз раствора тетрахлорида титана с концентрацией 60-70 г/дм3 ТiO2, содержащего титановые зародыши и полиакриламид в количестве 100-120 г на 1 кг ТiO2 в исходном растворе, в течение 1,5-2 часов. Полученный гидроксид титана отделяют от фильтрата, обрабатывают 2-3% раствором щавелевой кислоты. Затем гидроксид титана промывают дистиллированной водой и подвергают сушке и прокалке при температуре 550-650°С. Недостатком способа - прототипа является то, что получаемый диоксид титана нестабилен по своей морфологии (форме и размеру частиц), что приводит к непредсказуемой удельной поверхности продукта. (Необходимо отметить, что удельная поверхность является одним основных показателей диоксида титана спецмарок). На Фиг. 1 и 2 приведены электронно-микроскопические фотографии диоксида титана, получаемым таким способом. Видна неоднородность порошка, что приводит к нестабильной удельной поверхности продукта и, как следствие, к нестабильным свойствам получаемых изделий.

Неоднородность продукта, полученного способом - прототипом, зависит не только от режимов термогидролиза и флокуляции, но и от размола, необходимого при использовании полиакриламида, склеивающего частицы образовавшегося гидроксида титана до среднего размера d50%=18-35 мкм (всем потребителям нужны гораздо более мелкие частицы)

Кроме того, процесс осложняется необходимостью приготовления и последующего использования растворов не только полиакриламида, но и щавелевой кислоты. Для обработки раствором щавелевой кислоты в промышленных условиях отфильтрованный осадок снова перегружают в реактор с мешалкой, перемешивают с этим раствором (репульпируют), а затем повторно отфильтровывают и промывают уже чистой водой. Налицо увеличение трудозатрат и количества используемого оборудования. Помимо усложнения процесса, использование вспомогательных химикатов влечет за собой понижение чистоты продукта - эти химикаты, адсорбируясь на поверхности гидроксида титана, загрязняют конечный продукт не только углеродом, но и особенно железом, содержащимся в щавелевой кислоте.

Поэтому, еще одним недостатком способа - прототипа является недостаточно высокая чистота диоксида титана, получаемого по данной технологии (согласно ТУ 301-10-020-90 изм. 1-2 чистота не превышает 99%).

Задачей создания изобретения является устранение недостатков способа - прототипа.

Поставленная задача решается с помощью признаков, указанных в 1-м пункте формулы изобретения, общих с прототипом, таких как способ получения диоксида титана особой чистоты с регулируемой удельной 3

поверхностью, включающий гидролиз водного раствора тетрахлорида титана в водной среде в присутствии зародышей при нагреве и перемешивании, отделение осадка от раствора, промывку, сушку и прокаливание осадка, и отличительных существенных признаков, таких как для гидролиза используют раствор тетрахлорида титана с концентрацией 25-30% масс, в холодный раствор вводят титановые зародыши от 30 до 100 литров, гидролиз ведут при температуре 90-95°С, в течение 12-24 часов, а сушку проводят при температуре 250°С в течение 8 часов, а прокалку проводят при температуре 850-900°С

Техническим результатом, на достижение которого направлено предлагаемое решение, является возможность получения рутильного диоксида титана высокой степени чистоты (до 99,99%), стабильного в части размера частиц и их морфологии, позволяющий управлять удельной поверхностью продукта в широком диапазоне.

Технический результат достигается тем, что для термогидролиза применяют концентрированные водные растворы тетрахлорида титана, содержащие титановые зародыши, а отфильтрованный гидроксид титана промывают дистиллированной водой и подвергают сушке при температуре 250°С и прокалке при температуре 850-900°С.

Сущность способа состоит в следующем:

Для получения диоксида титана используют водный раствор тетрахлорида титана с концентрацией 20-30% масс, который в присутствии титановых зародышей подвергают термогидролизу в течение 12-24 часов при температуре 90-95°С. Концентрация исходного раствора и время гидролиза зависит от того, какой марки диоксид титана необходимо получить. Полученный гидроксид титана отделяют на фильтре и промывают дистиллированной водой, после чего сушат при температуре 250°С с образованием рассыпчатого порошка, который прокаливают при температуре 850-900°С. Время прокалки определяется маркой получаемого диоксида титана.

Установлено, что использование для термогидролиза концентрированного раствора тетрахлорида титана повышает съем продукта с одной операции и тем самым увеличивает размер одной партии приблизительно в два раза, что очень важно для потребителей, применяющих диоксид титана для изготовления электронных деталей.

Увеличение концентрации раствора тетрахлорида титана выше 30% масс нецелесообразно, так как в этом случае гидролиз не проходит до конца, даже при увеличении его продолжительности свыше 24 часов, вследствие чего понижается выход продукта. Уменьшение концентрации раствора тетрахлорида титана ниже 25% масс невыгодно, потому что ни дальнейшего сокращения времени осаждения, ни уменьшения размера частиц получаемого продукта не происходит, но съем продукта с одной операции и тем самым размер одной партии слишком уменьшаются.

Выяснилось, что при предлагаемом способе получения образуются изолированные (не агрегированные) монодисперсные частицы размером от 5 до 25 мкм (в зависимости от режимов осаждения), хорошо осаждающиеся без добавки флокулянта типа полиакриламида и легко фильтрующиеся на обычном промышленном фильтре.

При этом оказалось, что частицы диоксида титана, получаемые по предлагаемому способу, не имеют способности пептизироваться при промывке водой, что позволило отказаться от дополнительной обработки раствором щавелевой кислоты, усложняющей процесс и вносящей дополнительные примеси с водой.

Сушка полученного полупродукта (пасты гидратированного диоксида титана, не содержащего внесенных примесей флокулянтов и щавелевой кислоты) при температуре 200-250°C приводит к получению рассыпчатого (не комковатого) порошка диоксида титана 100% рутильной структуры.

Прокалка этого порошка при температуре 850-900°C дает возможность получить практически неспекшийся порошок с нужной удельной поверхностью без дополнительной операции размола. Такая температура прокалки позволила получить диоксид титана высокой чистоты, а изменение времени прокалки дает возможность получать порошки диоксида титана с заданной удельной поверхностью.

Прокалка сухого гидроксида титана при температуре ниже 850°C не позволяет полностью удалить примеси хлороводорода, недопустимые для многих потребителей, прокалка при температуре выше 900°C нецелесообразна, т.к. уже не приводит к повышению чистоты готового продукта, несмотря на повышение расхода электроэнергии и ускорение износа печей.

Дополнительным плюсом предлагаемого способа получения оказалась высокая концентрация (до 25%) и низкое содержание примесей в получаемом побочном продукте - растворе соляной кислоты, что позволяет вместо утилизации продавать его как товар. Это, в свою очередь, улучшает экономические показатели процесса.

Предлагаемый способ исключает использование флокулянтов и органических кислот, а основное его преимущество от всех вышеописанных заключается в том, что он позволяет получать высокочистый продукт с заданными морфологическими свойствами и удельной поверхностью.

Реализация изобретения иллюстрируется следующими примерами:

Пример 1. Получение диоксида титана марки РК

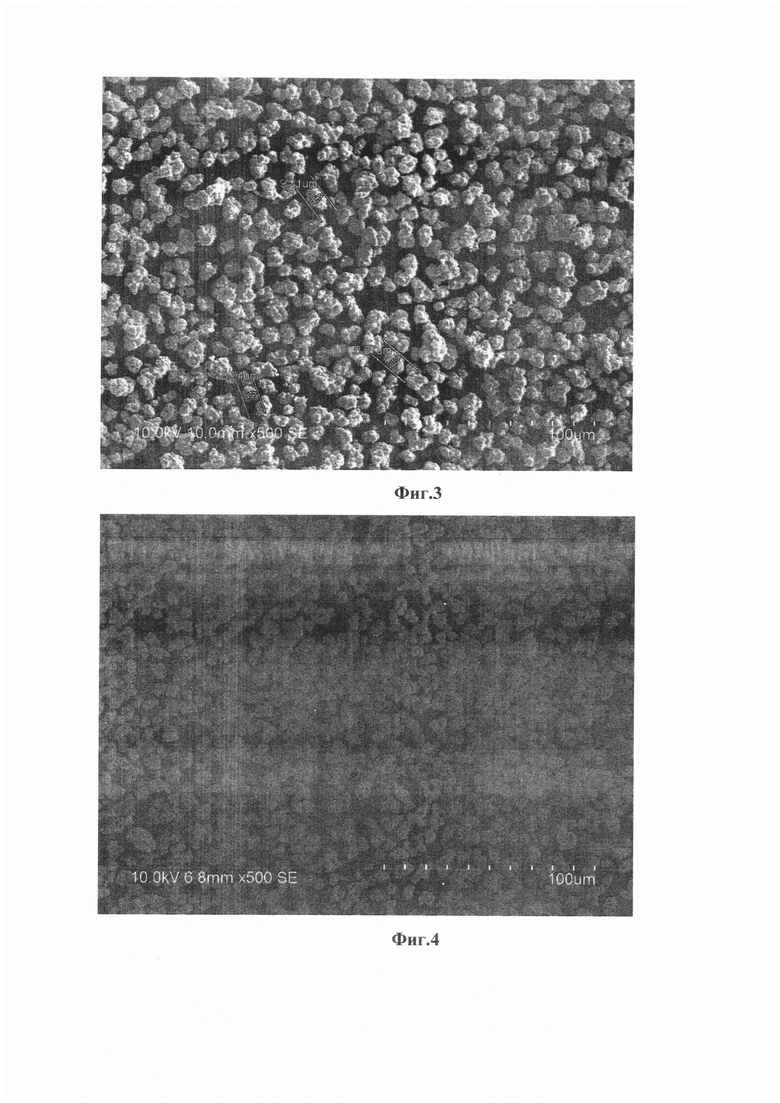

В реактор объемом 2000 л, снабженный рубашкой для нагрева и охлаждения, мешалкой, сифоном для ввода реагентов и обратным теплообменником (конденсатором), вводят 1600 л раствора тетрахлорида титана концентрации 25% масс, после чего при интенсивном непрерывном перемешивании в холодный раствор вводят 80 литров титановых зародышей, доводят температуру реакционной массы до 90-95°C и выдерживают реакционную массу в течение 12 часов. После этого охлаждают реакционную массу до температуры 30-40°C и сливают на фильтр. После отделения маточного раствора осадок промывают 1000 л дистиллированной воды, выгружают, сушат в течении 8 часов при температуре 200°C, затем прокаливают в течении 4 часов при температуре 850-900°C. Получают 200-220 кг готового продукта в виде рассыпчатого, не нуждающегося в какой-либо дополнительной обработке порошка. На Фиг. 3 и 4 приведены электронно-микроскопическая фотография диоксида титана марки РК, полученного данным методом. Видно, что порошок однородный, равномерный. Размер частиц составляет 9-11 мкм, удельная поверхность 4200-5100 см2/гр

Пример 2. Получение диоксида титана марки ТСМ

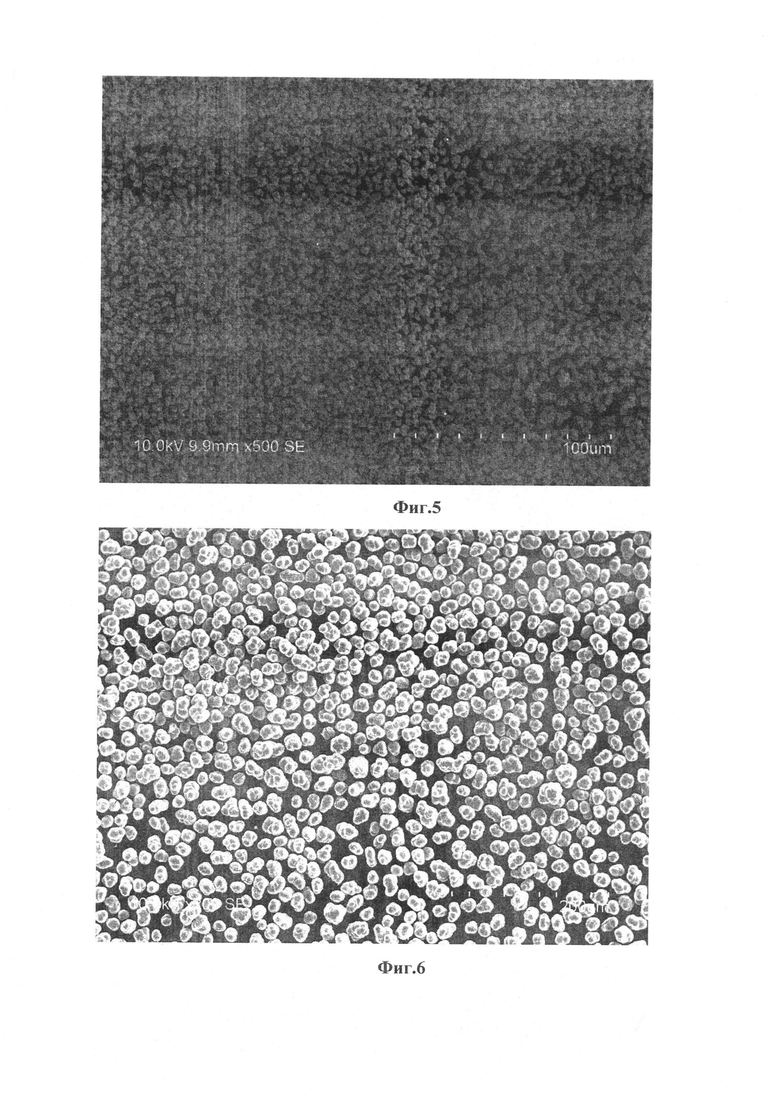

В реактор объемом 2000 л, снабженный рубашкой для нагрева и охлаждения, мешалкой, сифоном для ввода реагентов и обратным теплообменником (конденсатором), вводят 1600 л раствора тетрахлорида титана концентрации 30% масс, после чего при интенсивном непрерывном перемешивании в холодный раствор вводят 100 литров титановых зародышей, доводят температуру реакционной массы до 90-95°C и выдерживают реакционную массу в течение 12 часов. После этого охлаждают реакционную массу до температуры 30-40°C и сливают на фильтр. После отделения маточного раствора осадок промывают 1000 л дистиллированной воды, выгружают, сушат в течении 8 часов при температуре 250°C, затем прокаливают в течении 4 часов при температуре 850-900°C. Получают 220-240 кг готового продукта в виде рассыпчатого, не нуждающегося в какой-либо дополнительной обработке порошка. На Фиг. 5 приведена электронно-микроскопическая фотография диоксида титана марки ТСМ, полученного данным методом. Видно, что порошок однородный, равномерный. Размер частиц составляет 5-7 мкм.

Пример 3. Получение диоксида титана марки осч

В реактор объемом 2000 л, снабженный рубашкой для нагрева и охлаждения, мешалкой, сифоном для ввода реагентов и обратным теплообменником (конденсатором), вводят 1600 л раствора тетрахлорида титана концентрации 25% масс., после чего при интенсивном непрерывном перемешивании в холодный раствор вводят 30 литров титановых зародышей, 6

доводят температуру реакционной массы до 90-95°С и выдерживают реакционную массу в течение 24 часов. После этого охлаждают реакционную массу до температуры 30-40°С и сливают на фильтр. После отделения маточного раствора осадок промывают 1200 л дистиллированной воды, выгружают, сушат в течении 8 часов при температуре 250°С, затем прокаливают в течении 8 часов при температуре 850-900°С. Получают 200-220 кг готового продукта в виде рассыпчатого, не нуждающейся в какой-либо дополнительной обработке порошка.

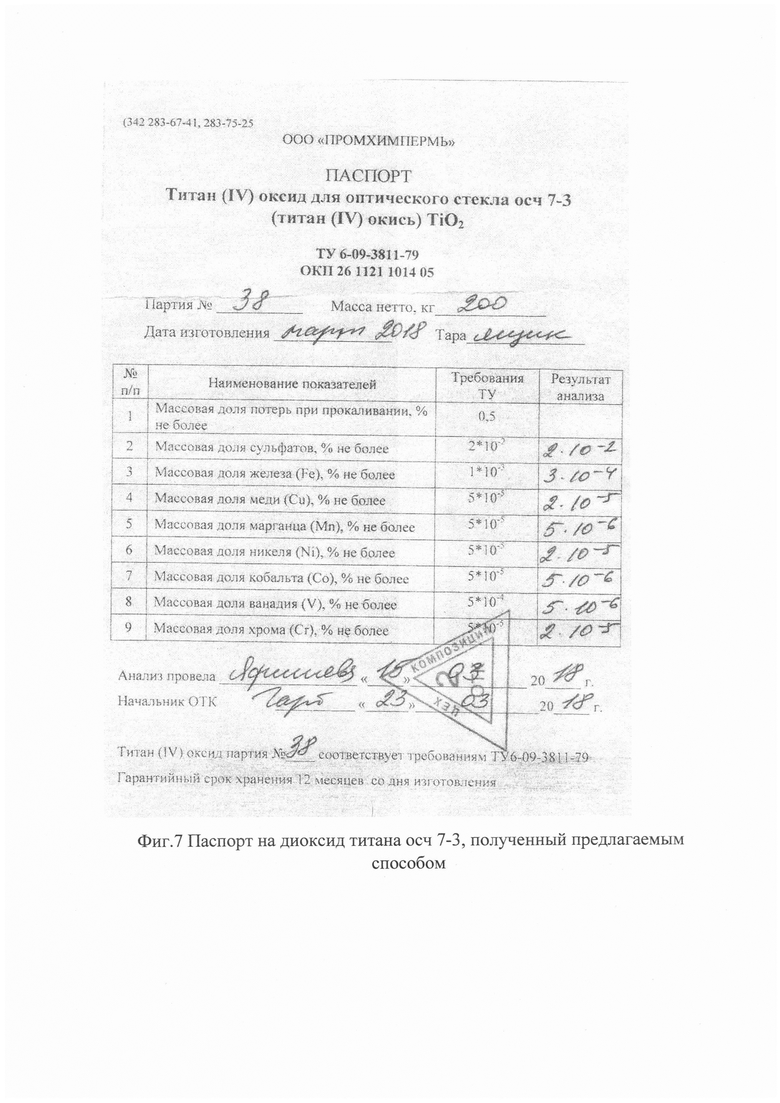

На Фиг. 6 приведены электронно-микроскопическая фотография диоксида титана марки осч 7-3 полученного данным методом. Видно, что порошок однородный, равномерный, морфология частиц совершенно иная по сравнению с диоксидом титана других марок. Размер частиц порошка 15 мкм. Чистота получаемого диоксида титана получается 99,99, что подтверждается результатами анализов (см. фиг. 7)

Т.о., при разных режимах получается высокочистый однородный равномерный порошок с регулируемым размером частиц (благодаря работе с зародышами), и с разной морфологией. Данный способ является универсальным, для получения диоксида титана различных с заданными свойствами. Данное изобретение позволяет:

1. Упростить технологический процесс за счет отказа от двух вспомогательных операций - приготовления и введения растворов полиакриламида и приготовления раствора щавелевой кислоты и обработки этим раствором отфильтрованного гидроксида титана. Такое упрощение позволяет реализовать процесс в промышленном масштабе.

2. Получать продукт повышенной чистоты за счет исключения контакта гидроксида титана с полиакриламидом и щавелевой кислотой, вносящими примеси, особенно примесь железа (с щавелевой кислотой). Чистота продукта достигает 99,99%

3. Получать продукт стабильного размера частиц и морфологии, что позволяет управлять удельной поверхностью продукта - одним основных показателей качества диоксида титана спецмарок. Изобретение позволяет варьировать удельную поверхность продукта от 4200 до 5600 см2/г.

4. В зависимости от концентрации исходного раствора тетрахлорида титана, объема зародышей, температуры и времени прокалки получать диоксид титана различных марок (РК, ТСМ и осч 7-3).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА | 2004 |

|

RU2281913C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА | 2011 |

|

RU2472707C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА ИЗ КВАРЦ-ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА | 2022 |

|

RU2795543C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ПОРОШКА ДИОКСИДА ТИТАНА СО СТРУКТУРОЙ РУТИЛА | 2016 |

|

RU2618879C1 |

| Способ переработки ильменитового концентрата | 2019 |

|

RU2715193C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА РУТИЛЬНОЙ МОДИФИКАЦИИ (ВАРИАНТЫ) | 2017 |

|

RU2643555C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНСОДЕРЖАЩЕГО МАТЕРИАЛА | 2014 |

|

RU2571904C1 |

| Способ получения диоксида титана | 1989 |

|

SU1694480A2 |

| Способ переработки ильменитового концентрата | 2019 |

|

RU2715192C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНСОДЕРЖАЩЕГО ПРОДУКТА ИЗ СФЕНОВОГО КОНЦЕНТРАТА | 2007 |

|

RU2356837C1 |

Изобретение относится к химической промышленности. В холодный водный раствор тетрахлорида титана с концентрацией 25-30 мас.% вводят 30-100 л титановых зародышей. Гидролиз полученного раствора проводят при перемешивании и температуре 90-95 °С в течение 12-24 ч. Затем осадок отделяют от раствора и промывают. Сушку промытого осадка проводят при температуре 250 °С в течение 8 ч, а прокалку - при температуре 850-900 °С. Получают рутильный диоксид титана высокой степени чистоты - до 99,99 % со стабильным размером частиц и их морфологией. Изобретение позволяет управлять удельной поверхностью продукта в широком диапазоне. 7 ил., 3 пр.

Способ получения диоксида титана особой чистоты с регулируемой удельной поверхностью, включающий гидролиз водного раствора тетрахлорида титана в водной среде в присутствии зародышей при нагреве и перемешивании, отделение осадка от раствора, промывку, сушку и прокаливание осадка, отличающийся тем, что для гидролиза используют раствор тетрахлорида титана с концентрацией 25-30 мас.%, в холодный раствор вводят титановые зародыши от 30 до 100 л, гидролиз ведут при температуре 90-95 °С в течение 12-24 ч, сушку проводят при температуре 250 °С в течение 8 ч, а прокалку проводят при температуре 850-900 °С.

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА | 2004 |

|

RU2281913C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО ДИОКСИДА ТИТАНА В СТРУКТУРНОЙ МОДИФИКАЦИИ АНАТАЗ | 2014 |

|

RU2575026C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИГМЕНТА ДИОКСИДА ТИТАНА | 1990 |

|

RU2038300C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА | 1986 |

|

SU1398321A1 |

| Гальванический элемент типа Даниэля | 1929 |

|

SU16748A1 |

| US 20170221640 A1, 03.08.2017 | |||

| WO 2017111150 A1, 29.06.2017. | |||

Авторы

Даты

2019-07-01—Публикация

2018-04-02—Подача