Изобретение относится к области порошковых полимерных материалов, в частности термопластичных композиций, предназначенных для изготовления синтактических пенопластов с плотностью в диапазоне 100-500 кг/м3 методом термического спекания в формообразующей закрытой оснастке.

Отличительной особенностью изготовленных из порошкового форполимера пенопластовых заготовок является их способность к вторичному расширению в свободном состоянии или создании давления на внутреннюю поверхность оснастки в замкнутом объеме в диапазоне температур 130-170 °С и способность к термической сварке в диапазоне 130-170 °С.

Известна группа изобретений синтактических термопластичных пенопластов из композиций на основе неорганических микросфер, олигомерного преполимера полиэфиримида и функциональных добавок (US 5691390, дата публикации 25.11.1997 г.; US 5532295, дата публикации 02.07.1996 г.). Композиции являются форполимером для получения синтактического термопластичного пенопласта, который готовят путем смешения всех компонентов в жидкой среде, с её последующем упариванием и термообработкой системы при температуре 320-340 °С. В результате образуется термопластичный синтактический пеноматериал. Недостатками методов является отсутствие термокомпрессионных свойств у пеноматериалов, использование жидкой среды смешения и необходимость её удаления, высокая температура получения материалов.

Наиболее близкий аналог описан в патенте US2012247646A1. В качестве полимерной базы используется термореактивная система на основе эпоксидной смолы и отвердителя. В качестве вспенивающего компонента используют смесь расширенных и не расширенных полимерных сфер Expancel, также в систему введены арамидные волокна для упрочнения. Данная композиция рекомендована для заполнителя крюка клюшки и также обладает термокомпрессионным эффектом. Недостатком материала является использование в качестве основы термореактивной смолы, отверждение которой необходимо производить по заданным режимам, кроме того, после отверждения материал не проявляет термокомперссионных свойств. Также материал не позволяет переформовывать или исправлять дефекты заготовки в случае неудачного формования.

Технической задачей предложенного изобретения является создание исходного однокомпонентного сырья, позволяющего изготавливать синтактические пеноматериалы методом спекания в формообразующей оснастке, которые обладают способностью к вторичному расширению при нагревании и термической сварке.

Указанная задача решается предложенным порошковым форполимером термокомпрессионного синтактического пенопласта, который содержит полимерные нерасширенные микросферы, способные к расширению в температурном диапазоне до 150 °С, термостойкостью не менее 170 °С, диаметром до 40 мкм в нерасширенном состоянии и насыпной плотностью в расширенном состоянии не более 40 кг/м3, взятых в количестве 4-50 мас. % от общей массы композиции, порошок термопластичного полимера с размером частиц 1-315 мкм и температурой текучести (или плавления) не более 150 °С, в количестве 50-95 мас. % от общей массы композиции, пирогенный диоксид кремния с удельной поверхностью в диапазоне 175-380 м2/г, в количестве 0,02-1 мас. % от общей массы композиции и неорганический наполнитель-пигмент в количестве 0-20 мас. % от общей массы композиции.

При этом в качестве полимерных нерасширенных микросфер используют микросферы Expancel 093 DU 120, Expancel 920 DU 40, Expancel 920 DU 80, Expancel 920 DU 120, Expancel 930 DU 120, Expancel 950 DU 80, Expancel 951 DU 120.

В качестве порошка термопластичного полимера используют порошкообразные акрилонитрилбутадиенстироловая (АБС) смола, поливинилхлорид, поливинилбутираль, сополимеры поливинилидендифторида, сополимеры на основе полиамидов, сополимеры на основе полиэфиров, полиуретаны.

В качестве пирогенного диоксида кремния используют Аэросил 175, Аэросил 300, Аэросил 380.

В качестве неорганического наполнителя-пигмента используют диоксид титана, красный железоокисный, сажа, алюминиевая пудра и др.

Техническим результатом изобретения является разработка состава порошкового форполимера, который обеспечивает изготовление синтактических пеноматериалов методом спекания в формообразующей оснастке, и обладает способностью к вторичному расширению и термической сварке.

Технический результат достигается за счет использования системы порошковых компонентов, каждый из которых выполняет определенные функции, необходимые для создания синтактических пеноматериалов методом термообработки в формообразующей оснастке, и обладающих способностью к вторичному расширению при нагревании и термической сварке.

Порошковый форполимер термокомпрессионного синтактического пенопласта состоит из следующих компонентов:

1. Полимерных нерасширенных микросфер, способных к расширению в температурном диапазоне до 150 °С, термостойкостью не менее 170 °С,диаметром до 40 мкм в нерасширенном состоянии и насыпной плотностью не более 40 кг/м3 в расширенном состоянии.

Наличие нерасширенных сфер позволяет формовать синтактические пеноматериалы в формообразующей оснастке при нагревании без применения специализированного прессового или автоклавного оборудования во первых за счет расширения состава в формообразующей оснастке до габаритов формы, во вторых за счет внутреннего давления в сферах, которое уплотняет порошковую композицию и позволяет сплавлять, входящие в состав разработанной композиции, термопластичные частицы. Целесообразно использовать сферы в количествах 4-50 мас. % от общей массы композиции. При понижении содержания нерасширенных сфер в составе менее 4 мас. % давления уплотнения, возникающего при термообработке композиции, не достаточно для сплавления монолитного блока синтактического заполнителя. При увеличении содержания нерасширенных сфер выше 50 мас. % наблюдается низкая прочность блока за счет недостаточного объемного содержания термопластичного связующего. В качестве полимерных нерасширенных микросфер сферы Expancel 093 DU 120, Expancel 920 DU 40, Expancel 920 DU 80, Expancel 920 DU 120, Expancel 930 DU 120, Expancel 950 DU 80, Expancel 951 DU 120.

2. Термопластичного полимерного порошка с размером частиц 1-315 мкм и температурой текучести (или плавления) не более 150 °С. Использование порошковой формы полимера с размером частиц 1-315 мкм обеспечивает легкое смешение частиц с другими порошковыми компонентами системы. Использование полимера, относящегося к классу термопластов, обеспечивает возможность синтактического пенопласта к вторичному расширению и сварке благодаря наличию у термопластичных полимеров вязкотекучего состояния при повышении температуры выше температуры плавления (кристаллические термопласты) или текучести (аморфные термопласты). Использование термопластов с температурой плавления (текучести) менее 150 °С позволяет согласовать совместное применение указанных нерасширенных сфер и термопластичного порошка, так как при данной температуре выбранные сферы еще стабильны, при этом значительно расширяются, максимально уплотняя заготовку в ограниченном объеме формообразующей оснастки. Целесообразно использовать термопластичный порошковый полимер в количестве 50-95 мас. % от общей массы композиции. Снижение содержания менее 50 мас. % приводит к недостаточной прочности синтактического пенопласта, увеличение более 95 мас. % не позволяет качественно спрессовать пенопласты ввиду нехватки нерасширенных сфер создающих давление.

В качестве термопластичного полимерного порошка могут быть использованы: акрилонитрилбутадиенстироловая (АБС) смола, поливинилхлорид, поливинилбутираль, сополимеры поливинилидендифторида, сополимеры на основе полиамидов, сополимеры на основе полиэфиров, полиуретаны.

3. Пирогенный диоксид кремния с удельной поверхностью в диапазоне 175-380 м2/г и в количестве 0.02-1 мас. % от общей массы композиции. Использование данного компонента существенно повышает сыпучесть порошкового форполимера, благодаря чему при расширении сфер порошковая композиция равномерно распределяется внутри формообразующей оснастки, заполняя все полости и в точности повторяя геометрию оснастки. При использовании менее 0,02 мас. % сыпучесть композиции не повышается, при использовании более 1 мас. % наблюдается ухудшение прочностных характеристик синтактического пенопласта за счет существенного повышения вязкости. Может быть использован Аэросил 175, Аэросил 300, Аэросил 380.

4. Неорганический наполнитель-пигмент в количестве 0-20 мас. % от общей массы композиции. Получаемые на основе порошкового форполимера пенопласты могут быть как естественного цвета и не содержать пигмент, так и наполнены неорганическим пигментом-наполнителем. Могут быть использованы диоксид титана, красный железоокисный, сажа, алюминиевая пудра и др.

Примеры реализации изобретения.

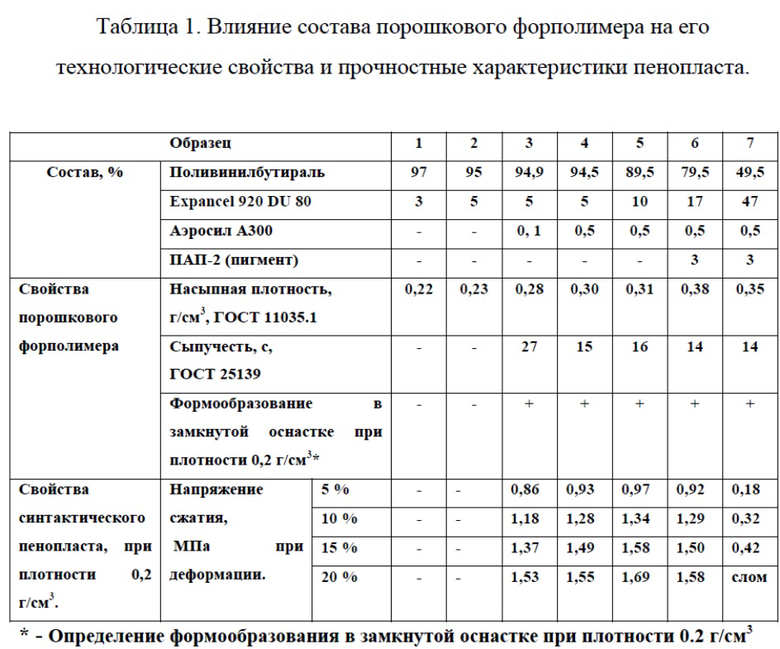

Влияние состава порошкового форполимера на его технологические свойства представлено в таблице 1.

Оптимизация рецептуры была использована на примере композиции на основе поливинилбутираля в порошковой форме с размером частиц не более 315 мкм и полимерных нерасширенных сфер Expancel 920 DU 80.

Формование осуществлялось следующим образом.

Внутренние поверхности формообразующей оснастки обрабатываются разделительным смазкой/составом в соответствии с рекомендациями на его применение.

Вычисляется внутренний объем цилиндрической формообразующей оснастки по формуле:

Vform = πD2*H/4;

D (см) – диаметр оснастки;

H (см) – диаметр оснастки;

Vform (см3) – внутренний объем формообразующей оснастки.

В оснастку помещается навеска форполимера, масса которой вычисляется по формуле:

m (г) = 0,2 × Vform(см3), где

m (г) – навеска форполимера.

Затем оснастка закрывается и помещается в прогретый до 150 °С термошкаф на 50 минут.

По истечение выдержки, оснастка вынимается, охлаждается до температуры менее 50 °С и элементы оснастки размыкаются. Полученная заготовка извлекается из оснастки, при помощи штангенциркуля измеряются её геометрические размеры и вычисляется её объем.

Тест считается выполненным если:

- полученная заготовка монолитная, и в ней отсутствуют неоднородности;

- объем заготовки отличается от внутреннего объема формообразующей оснастки не более чем на 1%.

В случае образцов 1 и 2 формования синтактического пенопласта по геометрическим размерам оснастки не происходит ввиду плохой сыпучести порошкового форполимера. Образцы 3-6 демонстрируют влияние состава на технологические свойства форполимера и прочностные свойства пенопласта. Образец 7 показывает, что понижение содержания термопласта до уровня менее 50% приводит к повышению хрупкости пенопласта.

Примеры 8-12(Таблица №2) демонстрируют возможность использования других порошковых термопластов, с температурой плавления (текучести) не более 150 °С и других марок полимерных сфер для получения порошкового форполимера и термокомпрессионного синтактического пенопласта на его основе.

Ниже представлены операции по изготовлению форполимеров, пенопластов на их основе и демонстрации термокомпрессионных свойств.

Порошковый форполимер готовят смешением микросфер, порошкового термопласта, аэросила и пигмента в смесителе роторного типа.

Затем проводится операция изготовления синтактического пенопласта из порошкового форполимера. Полученный порошковый форполимер (масса образца определяется требуемой плотностью пенопласта) помещают в металлическую оснастку, изготовленную из металлического водопроводного ниппеля-бочонка с внешней резьбой ¾’’ и двух заглушек с внутренней резьбой ¾’’, объем полученной полости составляет 10 см3. Закручивают и нагревают оснастку при температуре 150 °С в течение 40 минут. После охлаждают оснастку до комнатной температуры, раскручивают и получают цилиндр из синтактического пенопласта диаметром 2 см и высотой 3,2 см.

Оценку способности к вторичному расширению синтактического пенопласта-демонстрацию термокомпрессионных свойств осуществляют следующим образом. Полученный цилиндр синтактического пенопласта помещают в свободном состоянии в термошкаф, прогретый до 150 °С на 30 минут. В результате вторичного нагревания за счет возникающего внутреннего давления происходит увеличение образца в объеме при сохранении цилиндрической формы.

Таким образом, разработан состав порошкового форполимера, который обеспечивает изготовление синтактических пеноматериалов методом спекания в формообразующей оснастке, которые обладают способностью к вторичному расширению и термической сварке.

Полученные из порошкового форполимера пенопласты могут быть рекомендованы к применению в качестве пенопластовой сердцевины для изготовления изделий из полимерных композиционных материалов, основы для водо- и топливостойких поплавков и других изделий с положительной плавучестью в указанных средах, искусственных бутылочных пробок и других закупоривающих материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛОПАСТЬ ВОЗДУШНОГО ВИНТА ЛЕТАТЕЛЬНОГО АППАРАТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2749051C1 |

| СОСТАВ И СПОСОБ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МАТЕРИАЛА | 2022 |

|

RU2794884C1 |

| Термопластичная эластомерная композиция с демпфирующими свойствами и способ ее применения | 2022 |

|

RU2784736C1 |

| ХИМИЧЕСКАЯ КОМПОЗИЦИЯ И СПОСОБ | 2006 |

|

RU2389736C2 |

| ВСПЕНЕННЫЕ ТЕРМОПЛАСТИЧНЫЕ ПОЛИУРЕТАНЫ | 2000 |

|

RU2229486C2 |

| ТОНКАЯ ДРАПИРУЮЩАЯСЯ НЕТЕКУЧАЯ ИМЕЮЩАЯ ОДНОРОДНУЮ ТОЛЩИНУ КЛЕЯЩАЯ ПЛЕНКА, ФОРМОВАННОЕ ИЗДЕЛИЕ НА ОСНОВЕ ПЛЕНКИ (ВАРИАНТЫ) И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО ИЗДЕЛИЯ | 1992 |

|

RU2127291C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С ЗАКРЫТЫМИ ПОРАМИ, ТЕРМОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ, ЗВУКОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2779210C1 |

| КОМПОЗИТНЫЕ ПОРУЧНИ С КАРКАСОМ ПОНИЖЕННОЙ ПЛОТНОСТИ | 2018 |

|

RU2788102C2 |

| КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ НА ОСНОВЕ АЭРОГЕЛЕЙ | 2006 |

|

RU2426751C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПРИГОТОВЛЕНИЯ РАСШИРЕННЫХ ТЕРМОПЛАСТИЧНЫХ МИКРОСФЕР | 2003 |

|

RU2301739C2 |

Изобретение относится к порошковому форполимеру термокомпрессионного синтактического пенопласта. Порошковый форполимер термокомпрессионного синтактического пенопласта содержит полимерные нерасширенные микросферы, способные к расширению в температурном диапазоне до 150 °С, термостойкостью не менее 170 °С, диаметром до 40 мкм в нерасширенном состоянии и насыпной плотностью в расширенном состоянии не более 40 кг/м3, взятые в количестве 4-50 мас. % от общей массы композиции, порошок термопластичного полимера с размером частиц 1-315 мкм и температурой текучести (или плавления) не более 150 °С, в количестве 50-95 мас. % от общей массы композиции, пирогенный диоксид кремния с удельной поверхностью в диапазоне 175-380 м2/г в количестве 0,02-1 мас. % от общей массы композиции и неорганический наполнитель-пигмент в количестве 0-20 мас. % от общей массы композиции. Изобретение позволяет создать синтактические пеноматериалы методом спекания в формообразующей оснастке, обладающие способностью к вторичному расширению и термической сварке. 4 з.п. ф-лы, 2 табл.

1. Порошковый форполимер термокомпрессионного синтактического пенопласта, содержащий полимерные нерасширенные микросферы, способные к расширению в температурном диапазоне до 150 °С, термостойкостью не менее 170 °С, диаметром до 40 мкм в нерасширенном состоянии и насыпной плотностью в расширенном состоянии не более 40 кг/м3, взятые в количестве 4-50 мас. % от общей массы композиции, порошок термопластичного полимера с размером частиц 1-315 мкм и температурой текучести (или плавления) не более 150 °С в количестве 50-95 мас. % от общей массы композиции, пирогенный диоксид кремния с удельной поверхностью в диапазоне 175-380 м2/г в количестве 0,02-1 мас. % от общей массы композиции и неорганический наполнитель-пигмент в количестве 0-20 мас. % от общей массы композиции.

2. Порошковый форполимер по п.1, отличающийся тем, что в качестве полимерных нерасширенных микросфер используют микросферы Expancel 093 DU 120, Expancel 920 DU 40, Expancel 920 DU 80, Expancel 920 DU 120, Expancel 930 DU 120, Expancel 950 DU 80, Expancel 951 DU 120.

3. Порошковый форполимер по п.1, отличающийся тем, что в качестве порошка термопластичного полимера могут быть использованы порошкообразные акрилонитрилбутадиенстироловая (АБС) смола, поливинилхлорид, поливинилбутираль, сополимеры поливинилидендифторида, сополимеры на основе полиамидов, сополимеры на основе полиэфиров, полиуретаны.

4. Порошковый форполимер по п.1, отличающийся тем, что в качестве пирогенного диоксида кремния могут быть использованы Аэросил 175, Аэросил 300, Аэросил 380.

5. Порошковый форполимер по п.1, отличающийся тем, что в качестве неорганического наполнителя-пигмента могут быть использованы диоксид титана, красный железоокисный, сажа, алюминиевая пудра.

| US 5532295 A1, 02.07.1996 | |||

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ НИЗКОПЛОТНОГО МАТЕРИАЛА ДЛЯ ЗАЩИТЫ ПРИБОРОВ ОТ МЕХАНИЧЕСКИХ ВОЗДЕЙСТВИЙ | 2014 |

|

RU2574241C1 |

| Способ получения термостойкого синтактового пенопласта | 1990 |

|

SU1781241A1 |

| WO 2018183225 A1, 04.10.2018 | |||

| US 20170362404 A1, 21.12.2017. | |||

Авторы

Даты

2019-12-16—Публикация

2019-08-15—Подача