ПЕРЕКРЕСТНАЯ ССЫЛКА НА СВЯЗАННЫЕ ЗАЯВКИ

[0001] Данная заявка испрашивает приоритет предварительной заявки на патент США № 62/400,426, озаглавленной «ИНДУЦИРОВАНИЕ ТЕПЛОТЫ ВРАЩАЮЩИМСЯ МАГНИТОМ», поданной 27 сентября 2016 г.; предварительной заявки на патент США № 62/505,948, озаглавленной «ИНДУЦИРОВАНИЕ ТЕПЛОТЫ ВРАЩАЮЩИМСЯ МАГНИТОМ», поданной 14 мая 2017 г., описания которых полностью включены в данный документ посредством ссылки.

[0002] Кроме того, данная заявка относится к заявке на патент США № 15/716,887 на имя Энтони Джина Вилли Пралонга и др. (Antoine Jean Willy Pralong et al.), озаглавленной «ИНДУЦИРОВАНИЕ ТЕПЛОТЫ ВРАЩАЮЩИМСЯ МАГНИТОМ», поданной 27 сентября 2017 г., заявке на патент США № 15/716,559 на имя Энтони Джин Вилли Пралонга и др. (Antoine Jean Willy Pralong, et al.) под названием «СИСТЕМЫ И СПОСОБЫ ДЛЯ БЕСКОНТАКТНОГО НАТЯЖЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ», поданной 27 сентября 2017 г.; заявке на патент США № 15/716,577 на имя Дэвида Майкла Кастерса (David Michael Custers), озаглавленной «СИСТЕМЫ ПРЕДВАРИТЕЛЬНОГО СТАРЕНИЯ И СПОСОБЫ, ИСПОЛЬЗУЮЩИЕ МАГНИТНЫЙ НАГРЕВ», поданной 27 сентября 2017 г.; заявке на патент США № 15/716,692 на имя Дэвида Энтони Гаэнзбауэра и др. (David Anthony Gaensbauer, et al.), озаглавленная «МАГНИТНЫЙ ЛЕВИТАЦИОННЫЙ НАГРЕВ МЕТАЛЛА С КОНТРОЛИРУЕМЫМ КАЧЕСТВОМ ПОВЕРХНОСТИ», поданной 27 сентября 2017 г.; а также заявке на патент США № 15/717,698, на имя Эндрю Джэймса Хобиса и др. (Andrew James Hobbis, et al.), озаглавленной «СИСТЕМЫ И СПОСОБЫ ДЛЯ ЗАПРАВКИ ГОРЯЧЕГО РУЛОНА В КЛЕТЬ ПРОКАТНОГО СТАНА», поданной 27 сентября 2017 года, описания которых полностью включены в данный документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

[0003] Данное описание изобретения относится к металлургии в целом и более конкретно к термообработке металлических изделий, таких как алюминиевые металлические полосы.

УРОВЕНЬ ТЕХНИКИ

[0004] Различные металлы, такие как алюминиевые сплавы, широко используются для различных целей, таких как автомобильные компоненты, конструкционные компоненты, а также многих других применений. Традиционно, металлы являются либо отлитыми способом прямого охлаждения, либо отлитыми непрерывно. Зачастую металлический слиток, сляб или полосу прокатывают до конечного калибра, который является конечным продуктом для потребителя (например, производителю автомобилей или заводу по обработке деталей). В некоторых случаях металлы могут нуждаться в некоторой термической обработке для достижения требуемых марочных свойств. Например, отжиг может улучшить формуемость металлического изделия, а гомогенизация может улучшить прочность металлического изделия.

[0005] Отжиг и гомогенизация включают нагрев и охлаждение металлического изделия до определенных температур и выдерживание при этих температурах в течение определенных периодов времени. Температурно-временной профиль металлического изделия может сильно влиять на результирующую прочность и пластичность металлического изделия. В некоторых случаях гомогенизация алюминиевых сплавов может включать нагрев металлического изделия при высокой температуре до тех пор, пока выкристаллизовавшиеся легирующие элементы не растворятся в твердом растворе металлического изделия, а затем закалку металлического изделия для фиксации этих элементов в перенасыщенном твердом растворе. После гомогенизации металл может быть упрочнен при комнатной температуре (например, естественным образом состарен) в течение промежутка времени, упрочнен в течение промежутка времени при слегка повышенной температуре (например, искусственно состарен или предварительно состарен) и/или иным образом подвергнут дополнительной обработке (например, очищен, предварительно обработан, покрыт или обработан иным способом).

[0006] Для достижения высокой производительности металлические изделия могут быть непрерывно отожжены и гомогенизированы на непрерывной технологической линии. Традиционно такие непрерывные технологические линии занимают очень большие здания и требуют дорогостоящего и сложного оборудования. Например, некоторые такие линии гомогенизации непрерывным отжигом требуют пропускания металлической полосы через многочисленные секции, чтобы достаточно повысить температуру металлической полосы и поддерживать ее при температуре солюционирования, иногда требуя линии длиной до 800 метров или более. Часто необходимо поддерживать низкое натяжение, когда металлическая полоса находится при высоких температурах, чтобы металлическая полоса не деформировалась под натяжением и температурой, что требует использования принудительной подачи воздуха для надлежащей подвески металлической полосы в различных секциях, чтобы металлическая полоса случайно не соприкоснулась с любым окружающим оборудованием или конструкциями. Если металлическая полоса вступает в физический контакт с оборудованием или конструкциями, это может повредить оборудование или конструкцию, а также повредить поверхность металлической полосы, что потребует отключения и утилизации поврежденной металлической полосы, а также всего металла, который был поврежден на 800 метрах технологической линии, и всего металла необходимого для запуска нового цикла обработки (например, еще 800 метров или больше). Кроме того, для поддержания требуемой температуры, принудительно подаваемый воздух, применяемый для подвешивания металлической полосы, также должен быть нагрет.

[0007] Современная технология для выполнения непрерывной термообработки металлической полосы включает применение значительного оборудования, значительной энергии (например, для нагревания больших объемов горячего воздуха) и значительного пространства (например, для размещения 800-метрового или более протяженного основного и вспомогательного оборудования).

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0008] Термин «вариант реализации изобретения» и подобные термины предназначены для широкого применения ко всему из объекта данного описания изобретения и приведенной ниже формулы изобретения. Формулировки, содержащие эти термины, не следует понимать как ограничивающие объект данного изобретения, описанный в данном документе, или как ограничивающие значение или объем приведенной ниже формулы изобретения. Варианты реализации изобретения в соответствии с данным описанием, охватываемые данным документом, определены в нижеследующей формуле изобретения, а не в данной сущности изобретения. Данная сущность изобретения представляет собой обобщенный обзор различных аспектов описания изобретения и вводит некоторые концепции, которые дополнительно изложены ниже в разделе «Подробное описание сущности изобретения». Данная сущность изобретения не предназначена для определения ключевых или существенных отличительных признаков заявленного объекта изобретения и не предназначена для использования в отдельности для определения объема заявленного объекта изобретения. Объект изобретения следует понимать со ссылкой на соответствующие части всего описания данного изобретения, всех без исключения графических материалов и каждого пункта формулы изобретения.

[0009] Аспекты данного описания включают линию термической обработки, содержащую: зону нагрева для приема металлической полосы, движущейся в заднем по ходу направлении, при этом зона нагрева содержит множество магнитных роторов для индуцирования вихревых токов в металлической полосе, чтобы нагреть металлическую полосу до пиковой температуры металла, причем каждый из множества магнитных роторов вращается вокруг оси вращения, перпендикулярной заднему по ходу направлению и параллельной поперечной ширине металлической полосы; зону томления, расположенную сзади по ходу от зоны нагрева для приема металлической полосы и поддержания пиковой температуры металла в течение периода времени; и зону закалки, расположенную сзади по ходу от зоны томления, для быстрой закалки металлической полосы от пиковой температуры металла. В некоторых случаях линия термообработки дополнительно содержит зону повторного нагрева после зоны закалки для предварительного старения металлической полосы перед ее намоткой в конечную катушку.

[0010] В некоторых случаях множество магнитных роторов содержит множество пар магнитных роторов, причем каждая из пар магнитных роторов содержит нижний магнитный ротор, расположенный с противоположной стороны металлической полосы относительно верхнего магнитного ротора. В некоторых случаях каждый из множества магнитных роторов содержит множество постоянных магнитов, расположенных с возможностью вращения вокруг оси вращения. В некоторых случаях зона томления содержит дополнительное множество магнитных роторов для левитирования металлической полосы, причем каждый из дополнительного множества магнитных роторов вращается вокруг оси вращения, перпендикулярной заднему по ходу направлению и параллельной поперечной ширине металлической полосы. В некоторых случаях зона томления дополнительно содержит стенки камеры, расположенные между металлической полосой и дополнительным множеством магнитных роторов, причем стенки камеры образуют камеру для приема металлической полосы, причем камера соединена с источником газа. В некоторых случаях стенки камеры являются неметаллическими. В некоторых случаях зона томления дополнительно содержит одно или большее количество охлаждающих устройств для компенсации повышения температуры, вызванного в металлической полосе при вращении дополнительного множества магнитных роторов. В некоторых случаях линия термообработки дополнительно содержит разматыватель, расположенный спереди по ходу от зоны нагрева для подачи металлической полосы в зону нагрева с катушки; выравнивающий ролик, расположенный сзади по ходу от зоны закалки, для управления плоскостностью металлической полосы; и зону повторного нагрева, расположенную сзади по ходу от выравнивающего ролика для нагрева металлической полосы, причем зона повторного нагрева содержит один или большее количество дополнительных магнитных роторов. В некоторых случаях зона повторного нагрева располагается после зоны закалки для предварительного старения металлической полосы перед повторным наматыванием металлической полосы в конечную катушку. В некоторых случаях линия термообработки дополнительно содержит зону регулировки натяжения для регулировки натяжения в металлической полосе, причем зона регулировки натяжения содержит один или большее количество магнитных роторов, вращающихся вокруг оси вращения, перпендикулярной заднему по ходу направлению и параллельной поперечной ширине металлической полосы. В некоторых случаях линия термообработки дополнительно содержит разматыватель, расположенный спереди по ходу от зоны нагрева, для подачи металлической полосы в зону нагрева с начальной катушки, и наматыватель, расположенный сзади по ходу от зоны закалки, для приема металлической полосы после термообработки и намотки металлической полосы на конечную катушку; при этом технологическая ось сформирована между разматывателем и наматывателем, вдоль которой металлическая полоса проходит через зону нагрева, зону томления и зону закалки, без пропускания через накопитель. В некоторых случаях линия термообработки дополнительно содержит подвижное сварочное устройство или другое соединяющее устройство, расположенное спереди по ходу от зоны нагрева для сварки или иного соединения последующей металлической полосы с металлической полосой во время перемещения металлической полосы.

[0011] Аспекты данного описания включают способ непрерывной термообработки, включающий: пропускание металлической полосы рядом с множеством магнитных роторов в заднем по ходу направлении; вращение множества магнитных роторов, при этом вращение магнитного ротора включает вращение магнитного ротора вокруг оси вращения, перпендикулярной заднему по ходу направлению и параллельной поперечной ширине металлической полосы, и при этом вращение множества магнитных роторов вызывает вихревые токи в металлической полосе для нагрева металлической полосы до пиковой температуры металла; пропускание металлической полосы через зону томления, при этом пропускание металлической полосы через зону томления включает поддержание пиковой температуры металлической полосы в течение периода времени; и закалку металлической полосы от пиковой температуры металла.

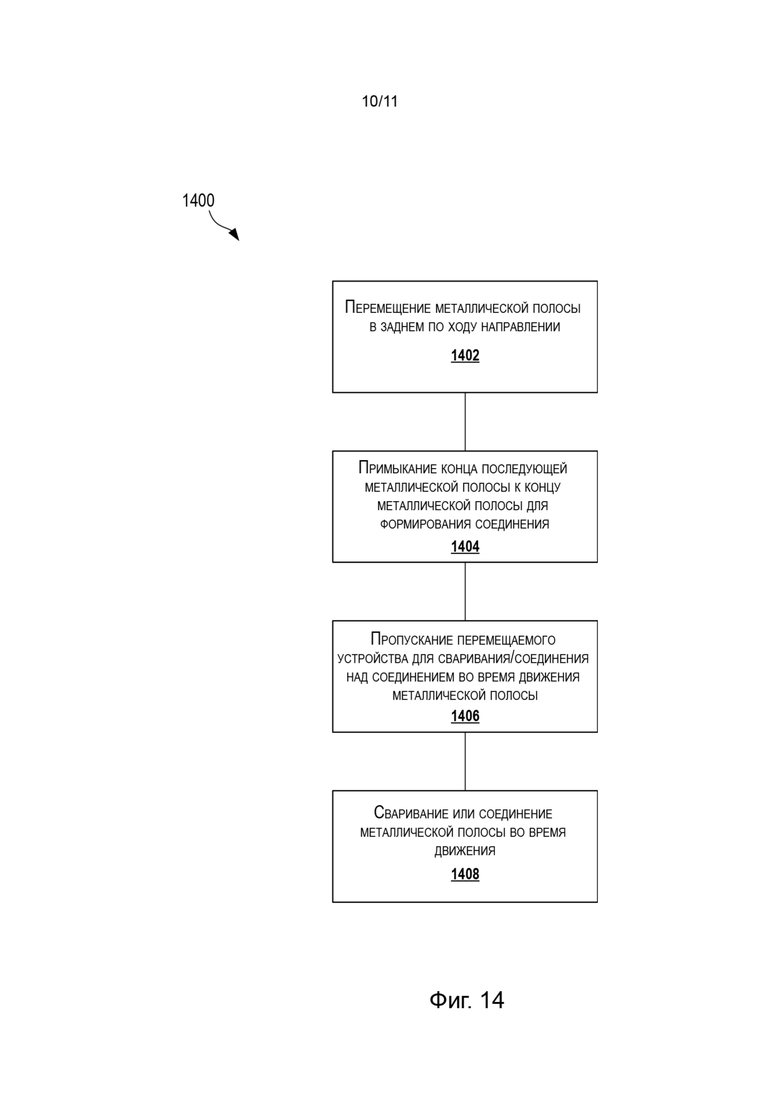

[0012] В некоторых случаях множество магнитных роторов содержит множество пар магнитных роторов, причем каждая из пар магнитных роторов содержит нижний магнитный ротор и верхний магнитный ротор, разделенные зазором, и при этом пропускание металлической полосы, примыкающей к множеству магнитных роторов, включает пропускание металлической полосы через зазоры множества пар магнитных роторов. В некоторых случаях вращение магнитного ротора из множества магнитных роторов включает вращение множества постоянных магнитов вокруг оси вращения. В некоторых случаях пропускание металлической полосы через зону томления включает левитирование металлической полосы, и при этом левитирование металлической полосы включает вращение дополнительного множества магнитных роторов рядом с металлической полосой. В некоторых случаях пропускание металлической полосы через зону томления включает: пропускание металлической полосы через камеру, образованную стенками камеры, расположенными между металлической полосой и дополнительным множеством магнитных роторов; а также подачу газа в камеру от источника газа. В некоторых случаях поддержание пиковой температуры металла включает нанесение охлаждающей текучей среды на металлическую полосу, чтобы компенсировать повышение температуры, вызванное в металлической полосе вращением дополнительного множества магнитных роторов. В некоторых случаях способ дополнительно включает разматывание металлической полосы с начальной катушки; выравнивание металлической полосы после закалки металлической полосы; и повторный нагрев металлической полосы после выравнивания металлической полосы, причем повторный нагрев металлической полосы включает вращение одного или большего количества дополнительных магнитных роторов рядом с металлической полосой. В некоторых случаях способ дополнительно включает заправку металлической полосы, причем заправка металлической полосы включает: вращение магнитных роторов в заднем по ходу направлении, причем магнитные роторы выбирают из группы, состоящей из множества магнитных роторов и дополнительного набора магнитных роторов; пропускание конца металлической полосы магнитными роторами; и изменение на обратное направление вращения магнитных роторов для вращения магнитных роторов в переднем по ходу направлении. В некоторых случаях способ дополнительно включает разматывание металлической полосы с начальной катушки до пропускания металлической полосы рядом с множеством магнитных роторов; наматывание металлической полосы на конечную катушку после закалки металлической полосы, причем металлическая полоса в конечной катушке является подвергнутой термической обработке; и не пропускание металлической полосы через накопитель между разматыванием металлической полосы и наматыванием металлической полосы. В некоторых случаях способ дополнительно включает сварку или иное соединение металлической полосы с последующей металлической полосой, причем сварка или иное соединение металлической полосы включает: примыкание металлической полосы и последующей металлической полосы к соединению во время перемещения металлической полосы; пропускание движущегося сварного устройства или другого соединяющего устройства через соединение во время перемещения металлической полосы; а также сварка/соединение соединения во время перемещения металлической полосы.

[0013] Другие объекты и преимущества будут очевидны из следующего подробного описания неограничивающих примеров.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0014] Описание ссылается на следующие прилагаемые фигуры, на которых применение подобных ссылочных позиций на разных фигурах предназначено для иллюстрации подобных или аналогичных компонентов.

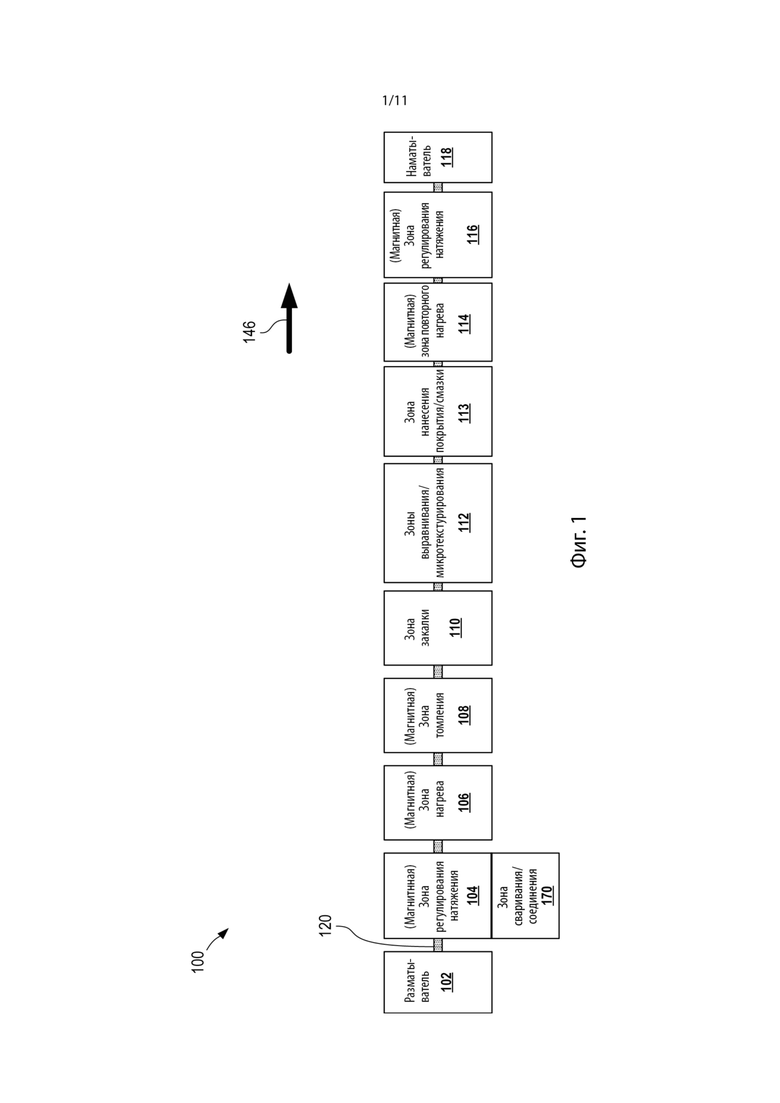

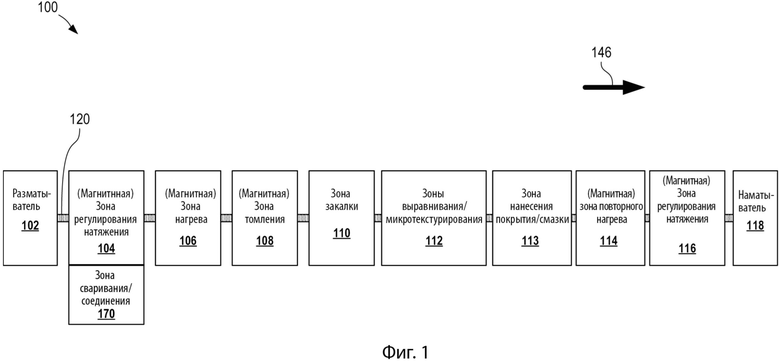

[0015] На фиг. 1 изображена технологическая схема, демонстрирующая технологическую линию для непрерывной термообработки в соответствии с некоторыми аспектами данного описания.

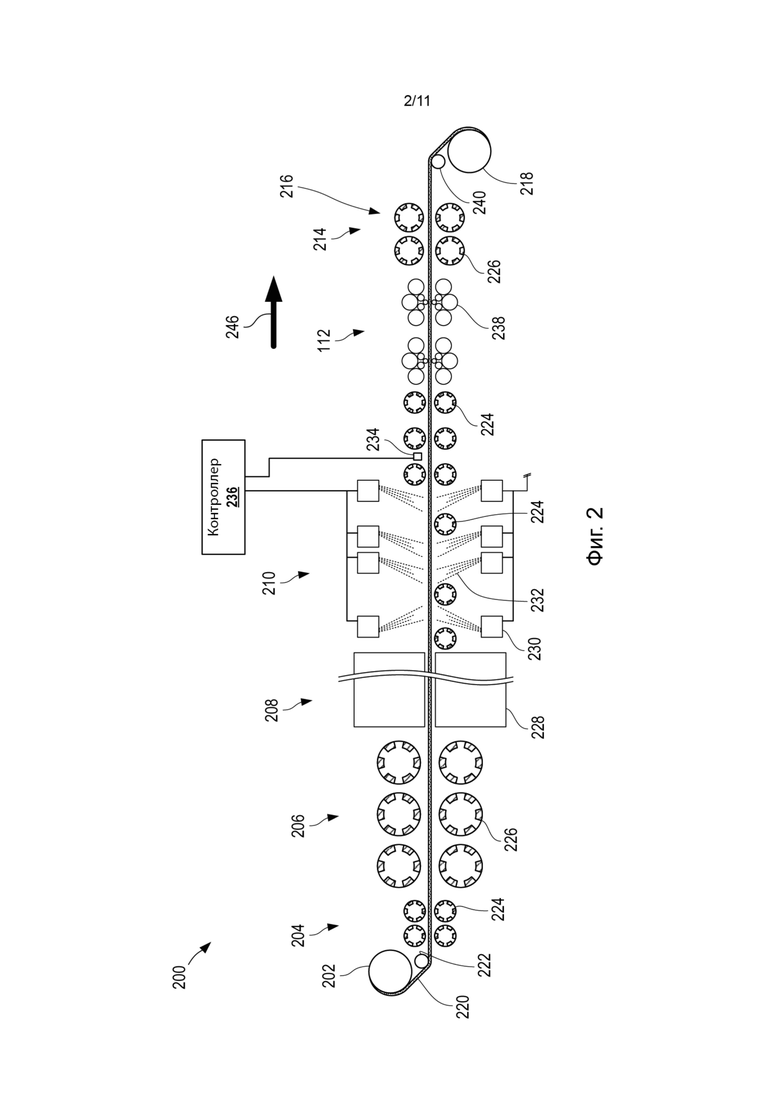

[0016] На фиг. 2 изображена технологическая схема, демонстрирующая вид сбоку технологической линии для непрерывной термообработки в соответствии с некоторыми аспектами данного описания.

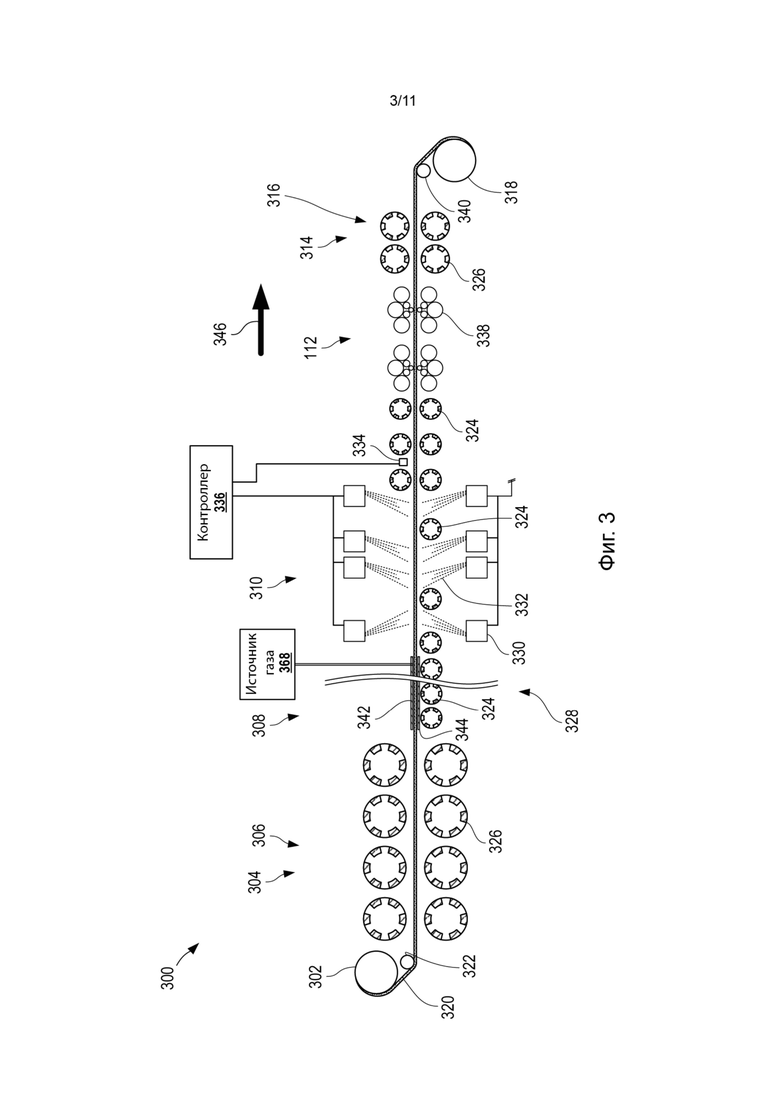

[0017] На фиг. 3 изображена технологическая схема, демонстрирующая вид сбоку технологической линии для непрерывной термообработки содержащая магнитную томильную печь в соответствии с некоторыми аспектами данного описания.

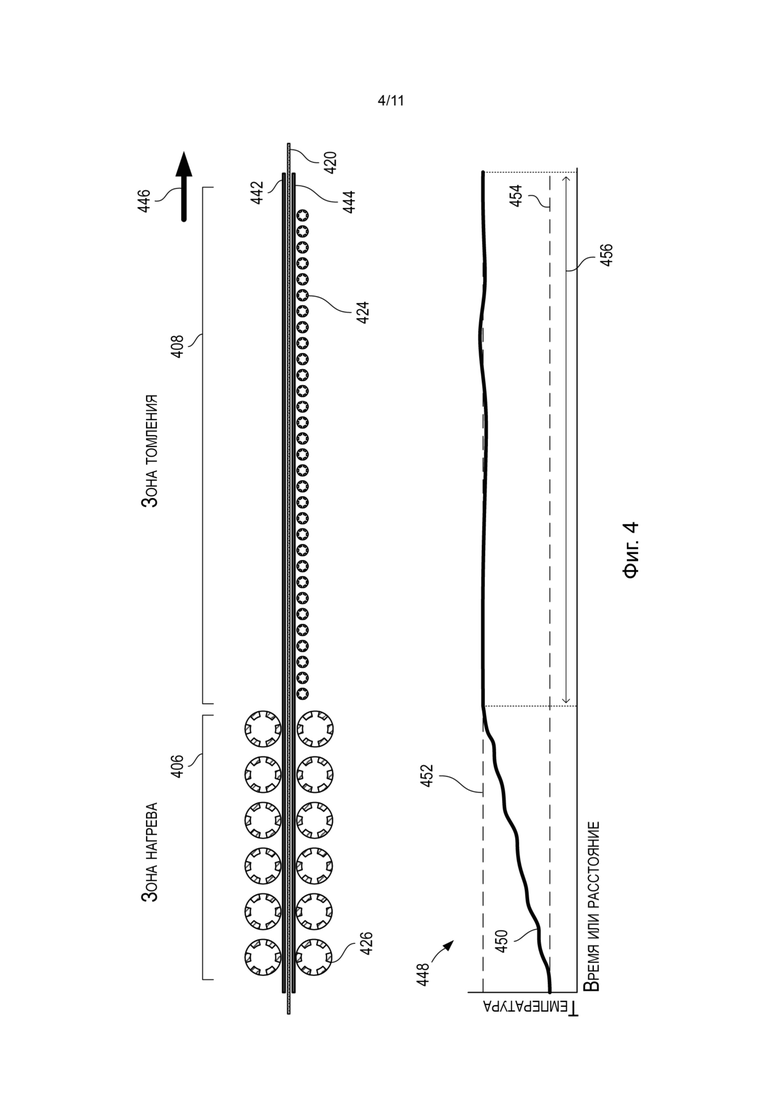

[0018] На фиг. 4 изображена технологическая схема и температурный график, демонстрирующие зону нагрева и зону томления в соответствии с некоторыми аспектами данного описания.

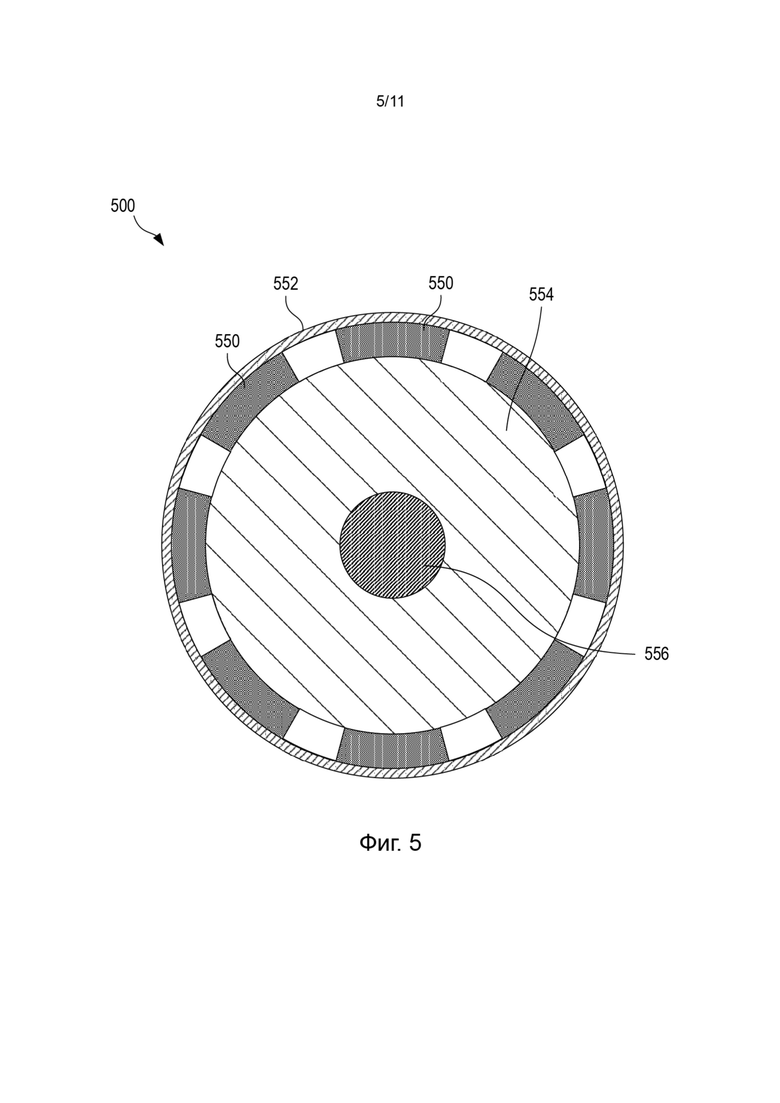

[0019] На фиг. 5 изображен вид сбоку в разрезе ротора с постоянными магнитами в соответствии с некоторыми аспектами данного описания.

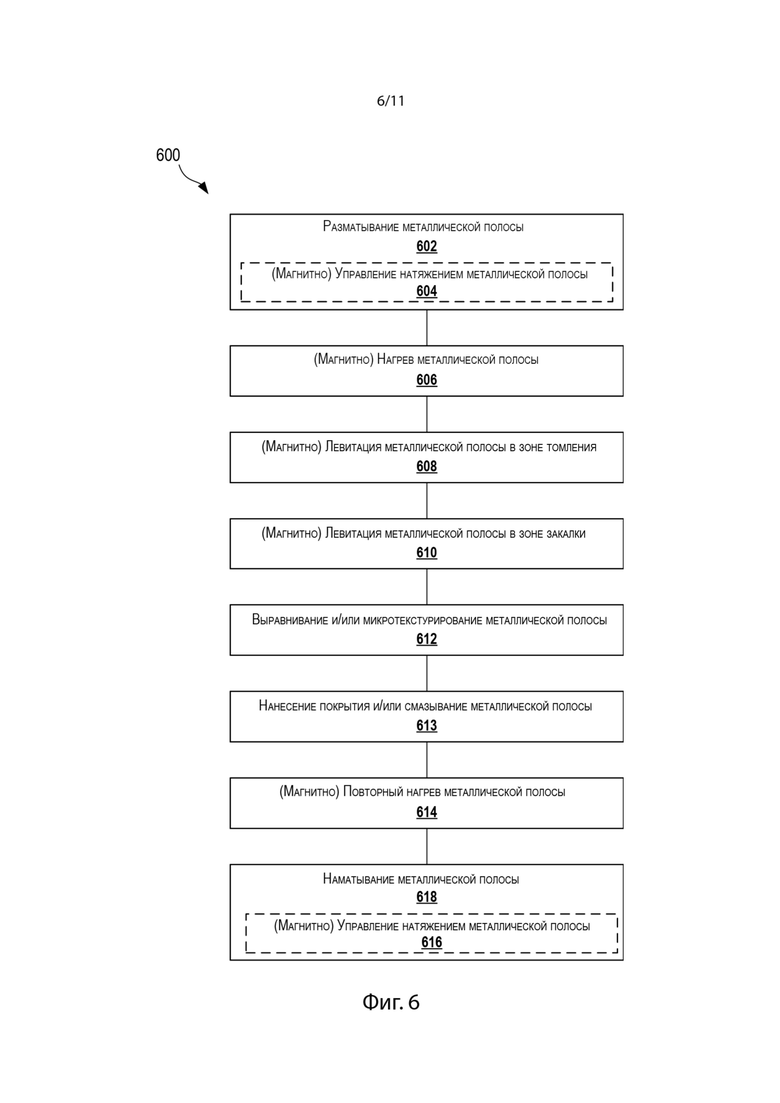

[0020] На фиг. 6 изображена блок-схема, демонстрирующая способ непрерывной термообработки металлической полосы в соответствии с некоторыми аспектами данного описания.

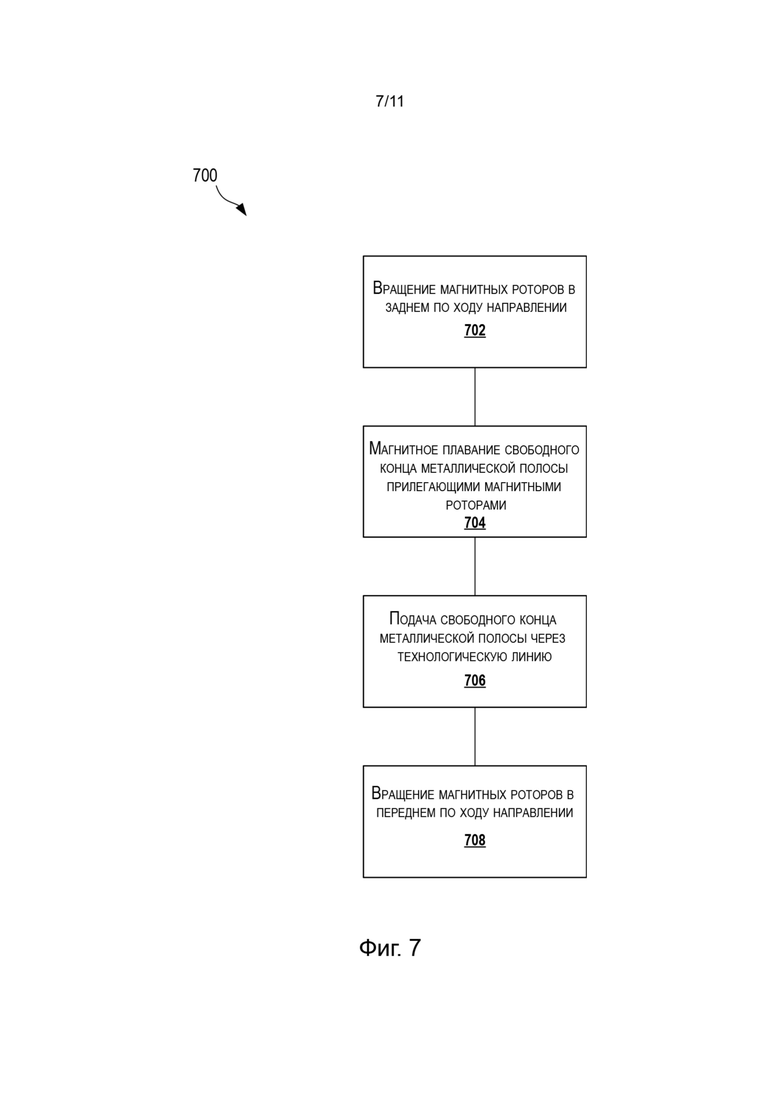

[0021] На фиг. 7 изображена блок-схема, демонстрирующая способ заправки металлической полосы в линию непрерывной термообработки в соответствии с некоторыми аспектами данного описания.

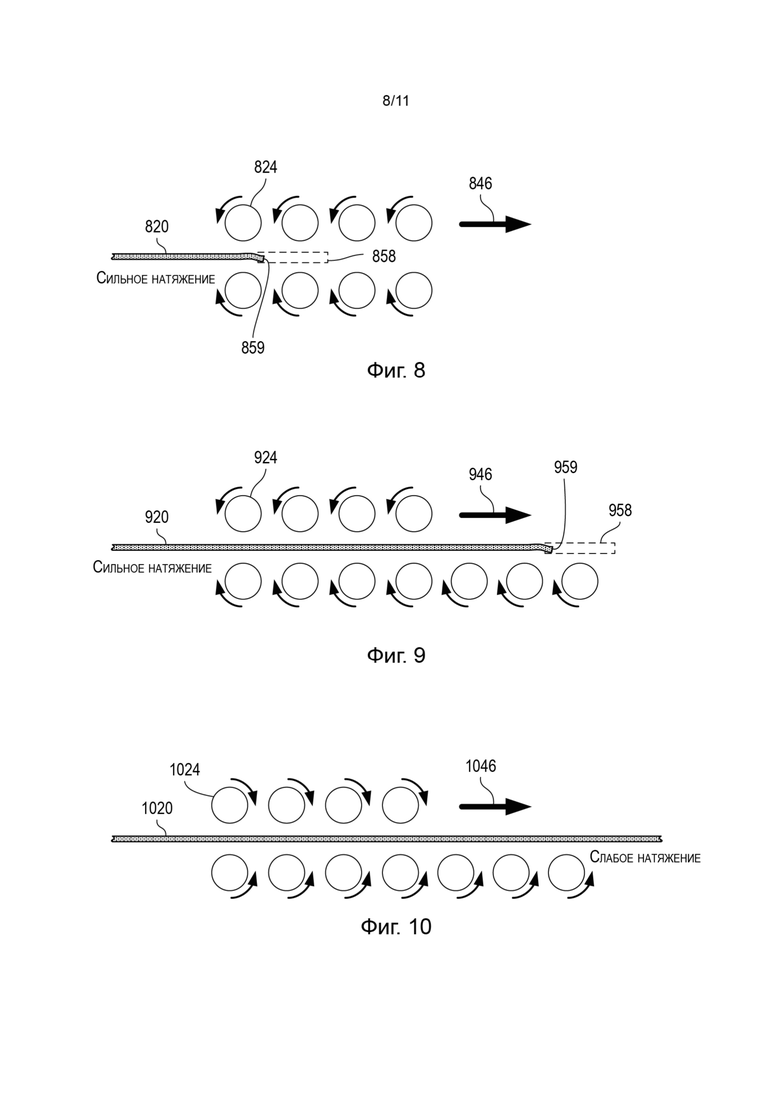

[0022] На фиг. 8 изображен вид сбоку схемы, демонстрирующей начальный этап заправки металлической полосы в линию непрерывной термообработки в соответствии с некоторыми аспектами данного описания.

[0023] На фиг. 9 изображен вид сбоку схемы, демонстрирующей вторичный этап заправки металлической полосы в линию непрерывной термообработки в соответствии с некоторыми аспектами данного описания.

[0024] На фиг. 10 изображен вид сбоку схемы, демонстрирующей металлическую полосу после осуществления заправки в линию непрерывной термообработки в соответствии с некоторыми аспектами данного описания.

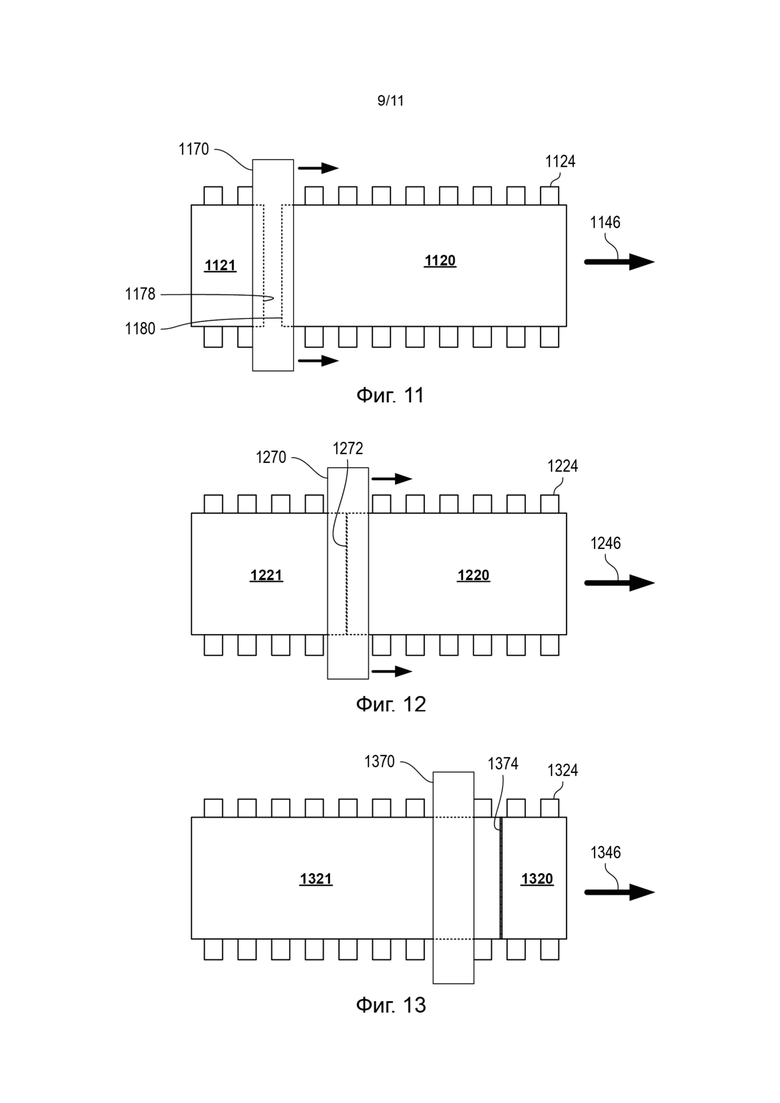

[0025] На фиг. 11 изображен вид сверху схемы, демонстрирующей металлическую полосу и последующую металлическую полосу во время этапа предварительной сварки в соответствии с некоторыми аспектами данного описания.

[0026] На фиг. 12 изображен вид сверху схемы, демонстрирующей металлическую полосу и последующую металлическую полосу во время этапа сварки в соответствии с некоторыми аспектами данного описания.

[0027] На фиг. 13 изображен вид сверху схемы, демонстрирующей металлическую полосу и последующую металлическую полосу во время этапа после сварки в соответствии с некоторыми аспектами данного описания.

[0028] На фиг. 14 изображена блок-схема, демонстрирующая способ соединения металлической полосы с последующей металлической полосой во время перемещения металлической полосы в соответствии с некоторыми аспектами данного описания.

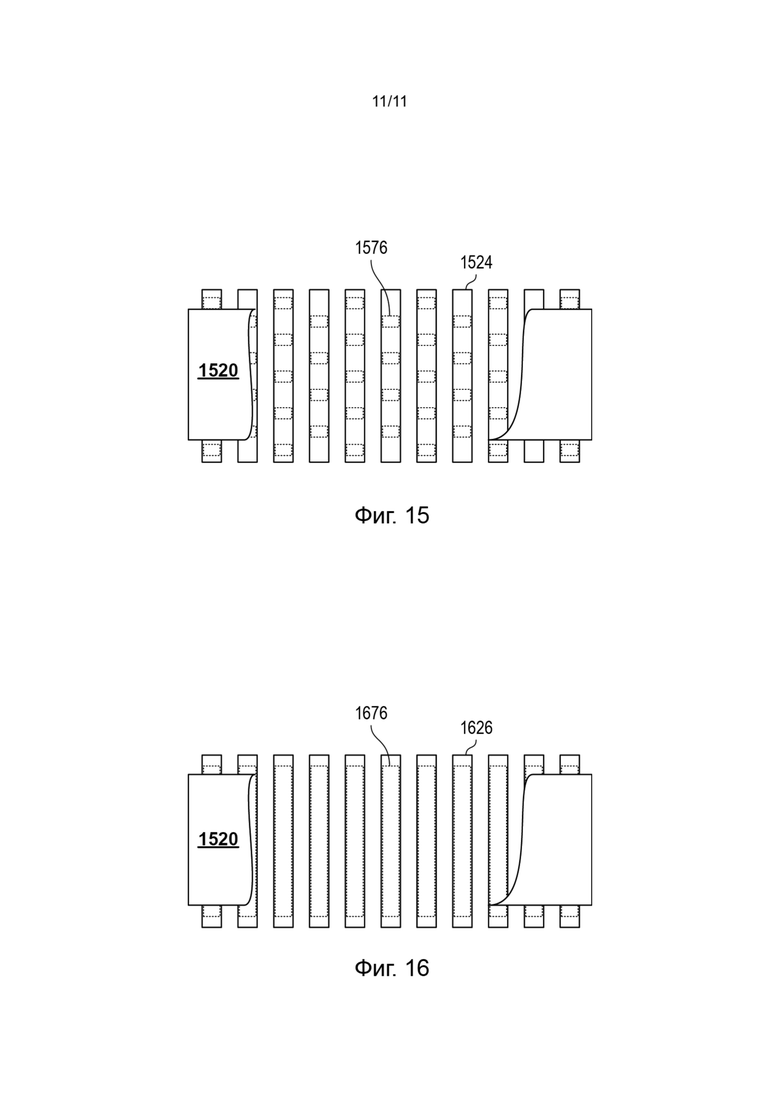

[0029] На фиг. 15 изображен схематический вид сверху с частичным вырезом участка технологической линии, демонстрирующий металлическую полосу, левитированную над группой магнитных роторов, содержащих разнесенные в поперечном направлении магнитные источники согласно некоторым аспектам данного описания.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0030] Определенные аспекты и отличительные признаки данного описания относятся к компактной линии термообработки, которая содержит короткую зону нагрева, способную быстро довести металлическую полосу до подходящей температуры солюционирования посредством использования магнитных роторов, таких как магнитные роторы с постоянными магнитами. Быстрая и эффективная зона томления также может быть достигнута, например, за счет использования магнитных роторов, чтобы левитировать металлическую полосу внутри заполненной газом камеры. Магнитные роторы могут дополнительно левитировать металлическую полосу в зоне закалки и могут дополнительно повторно нагревать металлическую полосу перед окончательным наматыванием. Магнитные роторы, применяемые для нагрева и/или левитации металлической полосы, также могут обеспечивать управление натяжением и могут облегчить начальную заправку металлической полосы. Такая линия термообработки может обеспечить непрерывный отжиг и гомогенизацию в гораздо более компактном пространстве, чем традиционные технологические линии.

[0031] Компактная линия термообработки может быть компактной линией непрерывного отжига и гомогенизации (CASH), способной к солюционированию и/или отжигу непрерывной металлической полосы. После того как металлическая полоса была подвергнута термообработке на линии термообработки, металлическая полоса может иметь требуемую марку, такую как марку Т (например, Т4, Т6 или Т8). Определенные аспекты данного описания могут быть особенно полезны для термообработки алюминиевой металлической полосы. В некоторых случаях могут обрабатываться более толстые или более тонкие металлические изделия, кроме металлической полосы. В контексте данного документа ссылка на металлическую полосу в отношении определенных аспектов и отличительных признаков данного описания может быть заменена ссылкой на металлическое изделие или любые конкретные более толстые или более тонкие металлические изделия, в зависимости от ситуации. В некоторых случаях некоторые аспекты данного описания могут быть особенно полезны для термообработки металлической полосы толщиной примерно 1 мм, от примерно 0,2 мм до примерно 6 мм, от примерно 0,5 мм до примерно 3 мм или от примерно 0,7 мм до примерно 2 мм.

[0032] В то время как обычные линии CASH могут требовать больших занимаемых площадей и иметь технологическую длину (например, длину, через которую проходит металлическая полоса в линии CASH), которая вытянута приблизительно на 800 метров или более, некоторые аспекты данного описания могут занимать меньшую площадь и иметь технологическую длину, которая составляет или составляет менее чем примерно 100 метров, примерно 90 метров, примерно 80 метров, примерно 70 метров, примерно 60 метров, примерно 50 метров, примерно 40 метров, примерно 30 метров, примерно 25 метров, примерно 20 метров или примерно 15 метров. В некоторых случаях линия термообработки, как раскрыто в данном документе, может быть расположена в горизонтальном направлении, причем металлическая полоса перемещается, главным образом, в горизонтальном направлении. Однако в этом нет необходимости, и один или большее количество элементов линии термообработки могут направлять металлическую полосу в вертикальном или другом направлении.

[0033] Линия термообработки может содержать зону нагрева, зону томления и зону закалки. В некоторых случаях линия термообработки может также содержать зону повторного нагрева. В некоторых случаях также могут быть применены другие зоны и/или элементы, такие как любая комбинация разматывателя, первой зоны регулировки натяжения, зоны выравнивания и/или микротекстурирования, зоны нанесения покрытия и/или смазки, второй зоны регулировки натяжения, а также наматывателя. В некоторых случаях линия термообработки может содержать и другие зоны и/или элементы, такие как правильные машины, соединительные устройства, устройства для надрезов, выравниватели, смазочные устройства и подставки.

[0034] Определенные аспекты и отличительные признаки данного описания используют магнитные роторы. Магнитный ротор может вращаться вокруг оси вращения. Вращающиеся магниты могут вращаться любым подходящим способом, в том числе с помощью роторного двигателя (например, электродвигателя, пневматического двигателя или иного) или побуждающим движением соседнего магнитного источника (например, другого вращающегося магнита или изменяющегося магнитного поля). Источник энергии вращения может быть прямо или косвенно связан с магнитным ротором для вращения магнитного ротора. Ось вращения магнитного ротора может быть в любом подходящем направлении, хотя может быть выгодным расположить ось вращения приблизительно параллельно поперечной ширине металлической полосы и приблизительно перпендикулярно продольной оси (например, длине) металлической полосы или приблизительно перпендикулярно заднему по ходу направлению технологической линии. Приблизительно перпендикулярно может включать перпендикулярно или в пределах 1°, 2°, 3°, 4°, 5°, 6°, 7°, 8°, 9° или 10° от перпендикуляра или подобное, в зависимости от ситуации. Позиционирование оси вращения таким способом может быть полезным для управления натяжением в металлической полосе. Управление натяжением может быть очень важным для успешной обработки металлических изделий (например, металлической полосы) управляемым способом на технологической линии.

[0035] Магнитный ротор может содержать один или большее количество магнитных источников, таких как электромагниты или постоянные магниты. Например, один ротор может содержать один магнитный источник и, следовательно, содержать два магнитных полюса, или один ротор может содержать несколько магнитных источников и, таким образом, содержать несколько магнитных полюсов. В некоторых случаях магнитные источники одного ротора могут быть выполнены с возможностью создания направленных асимметричных магнитных полей, таких как магнитные источники с постоянными магнитами, расположенные в матрице Хальбаха (Halbach array), для направления магнитных полей из внешней окружности магнитного ротора. Магнитные роторы могут преимущественно содержать только постоянные магниты, хотя в некоторых случаях вращающиеся магниты могут вместо этого содержать электромагниты или комбинацию электромагнитов и постоянных магнитов. Магнитные роторы с постоянными магнитами могут быть предпочтительными в некоторых случаях и могут быть в состоянии достичь более эффективных результатов, чем магнитные роторы, основанные на электромагнитах. Магнитные источники могут располагаться на всю ширину магнитного ротора или меньше, чем полная ширина магнитного ротора. В некоторых случаях магнитный ротор может содержать поперечно разнесенные друг от друга магнитные источники. Таким образом, поперечно разнесенные друг от друга магнитные источники могут иметь зазор по ширине магнитного ротора, в котором магнитные источники отсутствуют. Магнитный ротор с поперечно разнесенными друг от друга магнитными источниками может включать магнитный ротор, содержащий две или большее количество групп магнитных источников, поперечно разнесенные друг от друга, причем каждая группа содержит один или большее количество магнитных источников. Магнитные роторы с разнесенными в поперечном направлении магнитными источниками могут быть особенно эффективными при левитировании металлической полосы при минимизации количества теплоты, вызванной в металлической полосе.

[0036] Вращательное движение магнитного ротора заставляет его магнитный источник (источники) индуцировать движущееся или изменяющееся магнитное поле рядом с магнитным ротором, через которое может пропускаться металлическая полоса. При использовании в паре верхнего ротора и нижнего ротора, пара магнитных роторов может образовывать зазор между верхним ротором и нижним ротором, в котором создается изменяющееся магнитное поле и через который можно пропускать металлическую полосу. При использовании одиночного магнитного ротора, металлическую полосу можно пропускать рядом с магнитным ротором в пределах эффективного расстояния от магнитного ротора, в пределах которого изменяющееся магнитное поле, создаваемое магнитным ротором, обеспечивает требуемый эффект. В контексте данного документа термин «группа магнитных роторов» может включать один магнитный ротор, одну пару магнитных роторов, два или большее количество магнитных роторов или две или большее количество пар магнитных роторов.

[0037] Магнитные роторы могут быть применены к любому подходящему изделию, способном генерировать вихревые токи в присутствии движущихся и изменяющихся во времени магнитных полей. В некоторых случаях раскрытые в данном документе магнитные роторы могут быть применены к проводящим материалам, включая алюминий, алюминиевые сплавы, магний, материалы на основе магния, титан, материалы на основе титана, медь, материалы на основе меди, сталь, материалы на основе стали, бронза, материалы на основе бронзы, латунь, материалы на основе латуни, композиты, листы, применяемые в композитах, или любые другие подходящие металлы, неметаллы или комбинации материалов. Изделие может состоять из монолитных материалов, а также немонолитных материалов, таких как соединенные прокаткой материалы, плакированные материалы, композиционные материалы (такие как, помимо прочего, материалы, содержащие углеволокно) или различные другие материалы. В одном неограничивающем примере магнитные роторы могут быть применены для нагрева металлических изделий, таких как алюминиевые металлические полосы, слябы или другие изделия, изготовленные из алюминиевых сплавов, включая алюминиевые сплавы, содержащие железо. Магнитные роторы могут быть применены для нагрева и/или левитации металлического изделия, такого как металлическая полоса. Когда металлическое изделие пропускают через изменяющееся магнитное поле, создаваемое вращающимся магнитным ротором, в металлическом изделии могут быть генерированы или индуцированы вихревые токи. Таким образом, эти вихревые токи могут нагревать металлическое изделие, когда они протекают через сопротивление металлического изделия. Кроме того, вихревые токи, генерируемые в металлическом изделии, могут создавать магнитные поля, которые противодействуют магнитным полям от магнитных роторов, создавая тем самым отталкивание, которое можно использовать для левитации металлического изделия. В дополнение к нагреву и/или левитированию металлического изделия магнитные роторы могут использоваться для управления натяжением металлической полосы и прямого перемещения металлической полосы в заднем по ходу направлении.

[0038] Магнитные роторы могут быть управляемы различными способами, например, посредством манипулирования различными факторами, связанными с магнитными роторами, включая силу магнитных источников, количество магнитных источников, ориентацию магнитных источников, размер магнитных источников, размер самого вращающегося магнита (например, включая любую оболочку), скорость вращающегося магнита (например, скорость вращения), вертикальный зазор между вертикально смещенными магнитными роторами (например, вертикально смещенными роторами в одном наборе роторов), смещенное в поперечном направлении размещение вертикально смещенных магнитных роторов (например, поперечно смещенное размещение роторов в одном наборе роторов), продольный зазор между соседними магнитными роторами, толщина металлической полосы, вертикальное расстояние между каждым вращающимся магнитом и металлической полосой, состав металлической полосы, наличие магнитного экранирования (например, некоторые фокусирующие или экранирующие поток элементы), толщину и/или проницаемость магнитного экранирования, скорость движения металлической полосы и количество применяемых магнитных роторов. Также можно контролировать другие факторы. Управление этими и другими факторами может быть статическим (например, установленным перед процессом термообработки) или динамическим (например, изменяемым на лету во время процесса термообработки). В некоторых случаях управление одним или большим количеством из вышеупомянутых факторов, помимо прочего, может осуществляться с помощью компьютерной модели, обратной связи с оператором или автоматической обратной связи (например, посредством сигналов от датчиков реального времени). Контроллер может быть эксплуатационно соединен (например, проводным или беспроводным соединением) с магнитными роторами для динамической регулировки натяжения металлической полосы, скорости движения металлической полосы или других аспектов перемещения металлической полосы по линии термообработки.

[0039] Управление магнитными роторами позволяет управлять натяжением металлической полосы. В некоторых случаях управление магнитными роторами может позволить управлять скоростью движения металлической полосы в заднем по ходу направлении. В некоторых случаях точное управление натяжением и/или скоростью может быть использовано для облегчения требуемой термообработки, например, путем управления количеством времени, которое металлическая полоса проводит в зоне нагрева и/или закалки, или, более конкретно, количеством времени, которое металлическая полоса проводит при требуемой температуре (например, при температуре солюционирования).

[0040] Магнитные роторы могут вращаться в «заднем по ходу» направлении или в «переднем по ходу» направлении. В контексте данного документа магнитный ротор, вращающийся в заднем по ходу направлении, вращается таким образом, что поверхность магнитного ротора, ближайшая к металлической полосе, в любой момент времени движется в направлении движения металлической полосы (например, обычно в заднем по ходу направлении). Например, если смотреть на металлическую полосу со стороны, когда металлическая полоса движется в своем продольном направлении перемещения вправо, магнитный ротор, расположенный над металлической полосой, вращающийся в заднем по ходу направлении, может вращаться против часовой стрелки, а магнитный ротор расположенный ниже металлической полосы, вращающийся в заднем по ходу направлении, вращается по часовой стрелке. В контексте данного документа магнитный ротор, вращающийся в переднем по ходу направлении, вращается таким образом, что поверхность магнитного ротора, ближайшая к металлической полосе, в любой момент времени движется в направлении противоположном движению металлической полосы (например, обычно в переднем по ходу направлении). Например, если смотреть на металлическую полосу со стороны, когда металлическая полоса движется в своем продольном направлении перемещения вправо, магнитный ротор, расположенный над металлической полосой, вращающийся в переднем по ходу направлении, может вращаться по часовой стрелке, а магнитный ротор расположенный ниже металлической полосы, вращающийся в переднем по ходу направлении, вращается против часовой стрелки.

[0041] В зоне нагрева металлическая полоса может быть быстро нагрета до требуемой температуры, такой как температура отжига или температура солюционирования. Например, для некоторых алюминиевых сплавов зона нагрева может нагревать металлическую полосу до температур в диапазоне от 400°С до 600°С или, более конкретно, до температур, равных или равных ниже чем примерно 560°С, 565°С, 570°С, 575°С, 580°С, 585°С, 590°С, 595°С или 600°С, и еще более желательно равную примерно 565°С. В некоторых случаях для определенных алюминиевых сплавов зона нагрева может нагревать металлическую полосу до температур в диапазоне примерно от 500°C до 560°С. Металлическая полоса может быть левитирована и/или поддерживаема рядом магнитных роторов при нахождении внутри зоны нагрева. Однако в некоторых случаях одна или большее количество пар магнитных роторов могут использоваться для одновременной левитации и нагрева металлической полосы. Пара магнитных роторов может содержать верхний ротор, расположенный с противоположной стороны от металлической полосы относительно нижнего ротора. Зазор может быть определен между парой магнитных роторов. В некоторых случаях одна пара магнитных роторов может повысить температуру металлической полосы от примерно 40°C до примерно 80°С, от примерно 50°C до примерно 70°С, от примерно 60°C до примерно 70°С или примерно на 70°С. В некоторых случаях пара магнитных роторов способна достигать этих повышений температуры, когда металлическая полоса проходит мимо магнитных роторов со скоростями примерно от 40 м/мин до 80 м/мин, примерно от 50 м/мин до 70 м/мин или примерно 60 м/мин. Точное управление повышением температуры в металлической полосе может быть достигнуто путем управления изменяющимся магнитным полем, например, путем регулирования скорости вращения магнитных роторов или размера зазора между магнитными роторами пары магнитных роторов. Несколько пар магнитных роторов могут быть применены последовательно для достижения требуемого повышения температуры. В контексте данного документа ссылка на температуру металлической полосы может включать пиковую температуру металла металлической полосы. Зона нагрева может содержать магнитные роторы для нагрева металлической полосы и, необязательно, дополнительные магнитные роторы для левитирования металлической полосы. Магнитные роторы, применяемые специально для левитации металлической полосы, могут обеспечить некоторую степень нагрева металлической полосы.

[0042] В некоторых случаях дополнительные нагревательные устройства могут быть применены в зоне нагрева помимо магнитных роторов, либо вместо пар магнитных роторов, либо в дополнение к парам магнитных роторов. Примеры дополнительных нагревательных устройств могут включать индукционные катушки, устройства для прямого воздействия пламенем, устройства с горячим газом, инфракрасные устройства или подобные. В некоторых случаях дополнительные нагревательные устройства могут обеспечивать дополнительный нагрев металлической полосы для достижения требуемой температуры и/или для поддержания более равномерного распределения температуры по поперечной ширине металлической полосы. Например, в некоторых случаях, когда магнитные роторы нагревают металлическую полосу, горячие и/или холодные зоны могут существовать на металлической полосе после пропускания магнитными роторами, и в этот момент можно использовать дополнительные нагревательные устройства для нагрева холодных зон, чтобы выровнять распределение температуры по поперечной ширине металлической полосы. В некоторых примерах для охлаждения горячих зон могут быть использованы охлаждающие устройства, чтобы выровнять распределение температуры по поперечной ширине металлической полосы.

[0043] В некоторых случаях в зоне нагрева могут быть применены невращающиеся электромагниты в дополнение к магнитным роторам или вместо них. Однако применение магнитных роторов, в отличие от стационарных электромагнитов, для генерации изменяющихся магнитных полей может обеспечить повышенную эффективность, а также более равномерный нагрев металлической полосы. Применение стационарных электромагнитов для изменения индуктивных полей, распространяемых по ширине металлической полосы, может создавать локализованные горячие зоны в металлической полосе. Индуктивные поля различной интенсивности могут быть вызваны естественной дисперсией в обмотках разных стационарных электромагнитов. Различия в обмотках электромагнита могут привести к тому, что некоторые места будут генерировать больше тепла, чем соседние поперечные места. Локальные горячие зоны могут неравномерно деформировать металлическую полосу и вызывать другие производственные дефекты. Напротив, в то время как постоянные магниты могут иметь некоторый уровень собственной магнитной дисперсии по размерам или от одного магнита к другому, некоторая или вся эта дисперсия может автоматически усредняться вследствие вращения магнитных источников в магнитном роторе. Ни один постоянный магнит не удерживается в каком-либо поперечном стационарном положении, и поэтому вращающиеся постоянные магниты прикладывают среднее магнитное поле. Таким образом, вращающийся магнитный ротор способен равномерно нагревать металлическую полосу более контролируемым образом. Когда электромагниты используются в нагревателе с вращающимся магнитом, различия между различными электромагнитами могут быть усреднены из-за вращения ротора. Такое усреднение отклонений не происходит со стационарными электромагнитами.

[0044] Зона томления может содержать томильную печь, такую как туннельная печь или другая подходящая печь. Внутри зоны томления температура металлической полосы может поддерживаться на требуемом уровне (например, при температуре солюционирования) в течение требуемого периода времени. Поддержание температуры на требуемом уровне температуры может включать удерживание температуры в пределах 6%, 7%, 8%, 9%, 10%, 11% или 12% от требуемой температуры, но предпочтительно в пределах 0,5%, 1%, 1,5%, 2%, 3%, 4%, 5% или 6% от требуемой температуры. Требуемый период времени может зависеть от используемого сплава, типа требуемого результата и предшествующих этапов термической механической обработки, таких как способ литья металлического изделия или любая выполненная холодная или горячая прокатка металлического изделия. Например, непрерывно литые металлические изделия могут быть в состоянии достичь требуемых результатов, используя гораздо более короткую продолжительность времени, чем металлическое изделие, отлитое способом прямого охлаждения. В некоторых случаях металлическая полоса может быть подвержена томлению в течение времени в диапазоне от примерно 0 секунд до примерно 40 секунд или дольше. В некоторых случаях определенные аспекты и отличительные признаки данного описания особенно полезны для непрерывно литых металлических изделий. В некоторых случаях зона томления также может способствовать доведению металлической полосы до требуемой температуры.

[0045] Любая подходящая печь может быть использована в зоне томления для поддержания пиковой температуры металла металлической полосы, например воздухонагревательная печь, печь на основе магнитного ротора, инфракрасная печь или их комбинация. Например, томильная печь может использовать нагретый газ для поддержания температуры металлической полосы. В некоторых случаях в дополнение к нагретому газу или вместо него может использоваться группа магнитных роторов, чтобы передать достаточное количество теплоты металлической полосе для поддержания температуры металлической полосы на требуемом уровне температуры.

[0046] Зона томления может содержать множество магнитных роторов для левитирования металлической полосы внутри зоны томления. Группа магнитных роторов может передавать некоторую степень тепла металлической полосе. В некоторых случаях это передаваемое тепло может быть использовано для поддержания температуры металлической полосы на требуемом уровне температуры. В некоторых случаях, например, если магнитные роторы генерируют слишком много тепла, передаваемое тепло может быть компенсировано через одно или большее количество охлаждающих устройств в зоне томления. Примеры подходящих охлаждающих устройств включают коллекторы для подачи охлаждающей текучей среды или форсунки для подачи охлаждающей текучей среды, способные к управлению для подачи охлаждающей текучей среды (например, жидкости или газа) на металлическую полосу. Охлаждающую текучую среду можно подавать при любой температуре, равной или ниже температуры, которую требуется поддерживать в металлической полосе в пределах зоны томления. Охлаждающие устройства могут управляться таким образом, чтобы распределять охлаждающую текучую среду по мере необходимости, чтобы способствовать поддержанию температуры металлической полосы при требуемой температуре по всей зоне томления. В некоторых случаях зона томления может иметь длину, которая составляет или составляет менее чем примерно 50 м, 40 м, 30 м, 20 м, 15 м, 10 м или 5 м.

[0047] В некоторых случаях зона томления может содержать заполненную газом камеру, через которую пропускают металлическую полосу. Заполненная газом камера может быть достаточно большой (например, по высоте), чтобы охватить любые окружающие магнитные роторы, применяемые для левитации металлической полосы. Однако газонаполненная камера предпочтительно может быть достаточно небольшой по высоте, чтобы охватить металлическую полосу без каких-либо окружающих магнитных роторов. В некоторых случаях заполненная газом камера имеет высоту в диапазоне примерно от 50 мм до 250 мм, например, в диапазоне от 50 мм до 200 мм или 100 мм или где-либо между ними. В некоторых случаях заполненная газом камера может иметь высоту примерно 250 мм или более. Заполненная газом камера может содержать стенки камеры, такие как верхняя стенка и нижняя стенка, а также боковые стенки, что позволяет непрерывно подавать металлическую полосу в передний по ходу конец камеры и непрерывно выводить из заднего по ходу конца камеры. Стенки камеры могут быть изготовлены из непроводящего и термостойкого материала, такого как Kevlar® или другие пара-арамиды, или NOMEX® или другие мета-арамиды. Стенки камеры и, более конкретно, нижняя стенка, могут быть расположены между металлической полосой и магнитными роторами, используемыми для левитации металлической полосы внутри зоны томления.

[0048] Камера может содержать одно или большее количество отверстий для подачи газа в камеру от источника газа. В некоторых случаях отверстия могут быть расположены таким образом, чтобы позволить газу, поступающему в камеру, обеспечивать дополнительную опору для левитации металлической полосы. В некоторых случаях источник подачи газа может подавать газ в камеру через один или большее количество концов камеры. В некоторых случаях внутри камеры можно использовать инертный газ (например, азот или аргон) или газ с минимальной реакционной способностью (например, сухой воздух). В некоторых случаях могут быть применены другие газы, такие как газы для обработки (например, метан или кремневодородный газ, чтобы вызвать пассивацию поверхности металлической полосы). В некоторых случаях газ может быть предварительно нагрет до требуемой температуры, чтобы облегчить поддержание требуемой температуры металлической полосы внутри зоны томления, однако в некоторых случаях газ может быть минимально предварительно нагрет или не быть предварительно нагретым. В некоторых случаях горячие газы могут быть поданы для нагрева от вращающихся магнитов. Такие горячие газы могут быть инертными или минимально реактивными газами. Горячие газы могут быть поданы через ориентированные отверстия, направленные в области металлической полосы, в которых магнитный нагрев не полностью нагревает металлическую полосу. Горячие газы могут способствовать выравниванию температуры в металлическом изделии, а также созданию инертной или минимально реактивной атмосферы внутри камеры.

[0049] В некоторых случаях камера расположена в длину, которая равна или примерно равна длине зоны томления. В некоторых случаях камеру могут располагать по меньшей мере частично в зоне нагрева. Например, в некоторых случаях металлическая полоса может быть расположена внутри камеры, когда она нагревается некоторыми или всеми парами магнитных роторов зоны нагрева.

[0050] В некоторых случаях, особенно когда распределение температуры по поперечной ширине металлической полосы очень равномерно при выходе из зоны нагрева, линия термообработки может не содержать томильную печь. В таких случаях зона томления может располагаться от зоны нагрева до зоны закалки, при этом металлическая полоса подвергается воздействию воздуха окружающей и/или комнатной температуры. Группа магнитных роторов все еще может быть использована для левитации металлической полосы, когда она пропускается между зоной нагрева и зоной закалки. Зона томления без томильной печи все еще может иметь определенный период времени, зависящий от скорости движения металлической полосы и длины между зоной нагрева и зоной закалки.

[0051] В зоне закалки охлаждающая текучая среда может подаваться на металлическую полосу любым подходящим способом, например, через закалочный резервуар или ванну или посредством использования одного или большего количества коллекторов или форсунок для подачи охлаждающей текучей среды (например, линейных форсунок) для распределения охлаждающей текучей среды по металлической полосе. Может быть использован любой подходящий охлаждающий агент, такой как жидкость (например, вода), газ (например, воздух) или их комбинация. В контексте данного документа подача охлаждающей текучей среды может включать распределение охлаждающей текучей среды на металлическую полосу или пропускание металлической полосы через охлаждающую текучую среду. Охлаждающая текучая среда может быть подана способом, достаточным для быстрого охлаждения металлической полосы с пиковой температуры металла, например, со скоростями в диапазоне примерно от 50°C/с до 400°C/с, в диапазоне примерно от 100°C/с до 300°C/с, а также примерно 200°С/с. В некоторых случаях металлическая полоса может быть быстро охлаждена со скоростью, превышающей по меньшей мере 200°C/с. В некоторых случаях металлическая полоса может быть закалена до температуры равной или близкой 250°C, хотя могут использоваться и другие температуры, такие как температура в диапазоне примерно от 50°C до 500°C или в диапазоне примерно от 200°C до 500°C. Управление закалкой, которая происходит в зоне закалки, может быть достигнуто путем управления температурой и/или распределения охлаждающей текучей среды. Например, клапаны, связанные (например, соединенные) с коллекторами и/или форсунками для подачи охлаждающей текучей среды, могут обеспечивать управление распределением охлаждающей текучей среды. В некоторых случаях коллекторы или форсунки для подачи охлаждающей текучей среды могут быть регулируемыми как единое целое по поперечной ширине металлической полосы или индивидуально регулируемыми в разных местах вдоль поперечной ширины металлической полосы (например, для распределения большего количества охлаждающей текучей среды по определенным частям металлической полосы, чем по другим частям).

[0052] Контроллер(ы) и датчик(и) (например, бесконтактные датчики температуры) могут использоваться в любом подходящем месте вдоль линии термообработки, чтобы обеспечить управление обратной связью с линией термообработки. Подходящие местоположения могут включать прилегающие к передним по ходу от или задним по ходу от одной или большего количества зон или элементов линии термообработки. Можно использовать любые подходящие контроллеры и/или датчики. Например, датчики температуры, расположенные в зоне нагрева, рядом с ней или непосредственно сзади по ходу от нее, могут предоставлять информацию о температуре (например, сигналы) контроллеру, который может использовать информацию о температуре для управления любыми управляемыми аспектами зоны нагрева, такими как скорости и/или высота зазора пар магнитных роторов. Аналогичным образом, датчики температуры, расположенные рядом с зоной томления или непосредственно сзади по ходу от нее, могут передавать информацию о температуре (например, сигналы) в контроллер (например, в тот же или другой контроллер), который может использовать информацию о температуре для управления любыми управляемыми аспектами зоны томления, такие как клапаны, связанные с форсунками для подачи охлаждающей текучей среды или коллекторами для подачи охлаждающей текучей среды в зоне томления. В другом примере датчики плоскостности могут быть применены после зоны закалки для предоставления информации плоскостности (например, сигналов) контроллеру (например, тому же или другому контроллеру), который может использовать информацию о плоскостности для улучшения плоскостности металлической полосы, например, посредством управления клапанами, связанными с форсунками для подачи охлаждающей текучей среды или коллекторами для подачи охлаждающей текучей среды в зоне закалки.

[0053] В некоторых случаях одно или большее количество устройств удаления охлаждающей текучей среды могут быть применены для удаления остаточной охлаждающей текучей среды с металлической полосы при выходе из зоны закалки. Примеры подходящих устройств для удаления охлаждающей текучей среды включают ракели (такие как резиновые ракели), воздушные ножи или другие контактные или бесконтактные устройства для удаления охлаждающей текучей среды.

[0054] Группа магнитных роторов может быть использована для левитации металлической полосы внутри зоны закалки.

[0055] Разматыватель может быть использован спереди по ходу от зоны нагрева, чтобы раскручивать или разматывать металлическую полосу с начальной катушки (например, катушки с металлической полосой, которую необходимо пропустить через линию термообработки). В некоторых случаях разматыватель может подавать металлическую полосу мимо размоточного ролика до того, как металлическая полоса входит в зону нагрева. Размоточный ролик может содержать тензодатчики для определения натяжения в металлической полосе. Тензодатчики могут быть связаны с одним или большим количеством контроллеров для обеспечения обратной связи, которая может быть использована контроллерами для управления натяжением в металлической полосе при необходимости. Металлическая полоса, выходящая из разматывателя, может быть подана непосредственно в зону нагрева или может быть сначала подана в зону регулировки натяжения. В зоне нагрева или в зоне регулировки натяжения магнитные роторы могут быть применены для управления натяжением в металлической полосе. Например, магнитный ротор, вращающийся в заднем по ходу направлении, может прикладывать заднее по ходу усилие к металлической полосе, в то время как магнитный ротор, вращающийся в переднем по ходу направлении, может прикладывать переднее по ходу усилие к металлической полосе. Несколько магнитных роторов, расположенных на расстоянии друг от друга в продольном направлении (например, последовательно на расстоянии друг от друга), могут противодействовать некоторому или всем любым натяжениям, создаваемым в металлической полосе один другому. Например, первый магнитный ротор, вращающийся для создания продольного натяжения в металлической полосе, может быть разнесен от второго магнитного ротора, вращающегося в противоположном направлении, таким образом, что продольное натяжение может быть уменьшено или устранено. Таким образом, натяжением в металлической полосе можно управлять посредством управления магнитными роторами, как описано в данном документе (например, посредством регулировки положения, скорости, направления, силы, зазора между противоположными роторами пары магнитных роторов и другими такими параметрами). Когда используется зона регулировки натяжения, зона регулировки натяжения может содержать группу магнитных роторов, применяемых для левитации металлической полосы. В некоторых случаях зона регулировки натяжения содержит пары магнитных роторов, разработанных для передачи изменений натяжения в металлической полосе без значительного нагрева металлической полосы, например, за счет использования нескольких поперечно разнесенных друг от друга магнитных источников на одном магнитном роторе, в котором магнитные источники занимают меньше или существенно меньше полной ширины магнитного ротора. В зоне регулировки натяжения, натяжение в металлической полосе может быть постепенно уменьшено от начального натяжения (например, между разматывателем и началом зоны регулировки натяжения) до слабого натяжения, которое может быть особенно востребованным для термообработки.

[0056] В некоторых случаях между разматывателем и зоной нагрева существует зона сварки или соединения. В некоторых случаях зона сварки или соединения может быть частью зоны регулировки натяжения. В зоне сварки или соединения подвижное сварочное устройство или другое соединительное устройство можно использовать для сварки или совместного соединения концов металлических полос (например, обрабатываемой металлической полосы и последующей металлической полосы) на лету, пока металлические полосы движутся через линию термообработки. В то время как магнитные роторы могут быть применены для левитации концов металлических полос и совместного направления концов металлических полос, также может быть использовано другое оборудование, такое как контактные ролики и каретки. Поскольку задний конец обрабатываемой металлической полосы разматывается с начальной катушки, передний конец последующей металлической полосы может разматываться с собственной начальной катушки (например, с применением второго разматывателя) и направляться к заднему концу металлической полосы. В зонах сварки или соединения передний конец последующей металлической полосы и задний конец металлической полосы могут быть соединены вместе в соединение. Применение магнитных роторов или контактных устройств (например, роликов или кареток) может помочь удерживать концы металлических полос, удерживаемых вместе или в непосредственной близости. Когда металлические полосы движутся в заднем по ходу направлении, сварочное или другое соединительное устройство может перемещаться в том же заднем по ходу направлении и с той же скоростью, что и металлические полосы, что позволяет сварочному или другому соединительному устройству поддерживать выравнивание с соединением во время сварки или во время образования соединения иным образом. Может быть использовано любое подходящее соединительное устройство, такое как дуговые сварочные аппараты (например, газометаллические дуговые сварочные аппараты или газовые вольфрамовые дуговые сварочные аппараты), сварочные аппараты на основе топлива (например, кислородно-водородные сварочные аппараты) или другие сварочные аппараты или соединительные устройства. Сварочное или соединительное устройство может перемещаться вдоль набора рельсов или иным образом подвешиваться над или под металлической полосой. В некоторых случаях устройство для сварки или соединения может сваривать/соединять всю поперечную ширину металлической полосы сразу. В некоторых случаях устройство для сварки или соединения может также перемещаться в поперечном направлении, когда оно сваривает/соединяет металлическую полосу. Поскольку магнитные роторы способны управлять скоростью движения металлической полосы, магнитные роторы могут замедлять скорость движения металлической полосы во время процесса сварки или соединения. Например, в стандартных условиях эксплуатации металлическая полоса может перемещаться по линии термообработки со скоростью составляющей или составляющей примерно 60 м/мин, тогда как во время сварки/соединения металлическая полоса может перемещаться со скоростью в диапазоне примерно от 5 м/мин до 20 м/мин, в диапазоне примерно от 7 м/мин до 15 м/мин или примерно 10 м/мин.

[0057] В некоторых случаях система термообработки может содержать зону выравнивания и/или микротекстурирования. Зона выравнивания и/или микротекстурирования может содержать один или большее количество роликов, через которые пропускают металлическую полосу для выравнивания и/или текстурирования металлической полосы. Металлическую полосу могут пропускать через зазор или контактную зону между парой выравнивающих и/или микротекстурирующих роликов. В некоторых случаях выравнивающие и/или микротекстурирующие ролики могут прикладывать усилие к металлической полосе, достаточное для выравнивания и/или текстурирования металлической полосы, но недостаточное для общего уменьшения толщины металлической полосы (например, уменьшения толщины металлической полосы на уровне или на уровне менее чем 0,5%, 0,6%, 0,7%, 0,8%, 0,9% или 1%). Например, значение силы, приложенной через выравнивающие и/или микротекстурирующие ролики, может быть ниже предела текучести металлической полосы. В некоторых случаях сила прикладывается через каждый выравнивающий и/или микротекстурирующий ролик из одного или большего количества рабочих роликов. В некоторых случаях микротекстурирующий ролик может иметь по меньшей мере две разные текстуры, которые могут перекрываться или не перекрываться. В некоторых случаях контроллер может быть использован для регулировки выравнивающих и/или микротекстурирующих роликов для получения требуемого результата выравнивания и/или микротекстурирования.

[0058] В некоторых случаях линия термообработки может содержать зону нанесения покрытия и/или смазки. Зона нанесения покрытия и/или смазки может быть расположена сзади по ходу от зоны закалки. В некоторых случаях зона нанесения покрытия и/или смазки может быть расположена сзади по ходу от зоны выравнивания и/или микротекстурирования. В зоне нанесения покрытия и/или смазки на металлическую полосу может быть нанесено покрытие и/или смазка. Покрытие и/или смазку можно наносить любым подходящим способом, таким как распыление, нанесение валиком, ламинирование или другие способы.

[0059] В некоторых случаях линия термообработки может содержать зону повторного нагрева. В некоторых случаях зона повторного нагрева расположена сзади по ходу от зоны выравнивания и/или микротекстурирования. В некоторых случаях зона повторного нагрева расположена сзади по ходу от зоны нанесения покрытия и/или смазки. Зона повторного нагрева может содержать одно или большее количество нагревательных устройств для повышения температуры металлической полосы после закалки в зоне закалки. В некоторых случаях одно или большее количество нагревательных устройств могут содержать группу магнитных роторов, применяемых для нагрева металлической полосы. В некоторых случаях зона повторного нагрева может содержать группу магнитных роторов (например, ту же группу для нагрева металлической полосы или другую группу) для левитирования металлической полосы в зоне повторного нагрева. В некоторых случаях, когда зона повторного нагрева расположена сзади по ходу от зоны нанесения покрытия и/или смазки, зона повторного нагрева может быть применена для отверждения покрытия и/или для облегчения потока смазки, наносимого в зоне нанесения покрытия и/или смазки, например, при нагревании металлическая полоса в достаточной степени отверждает покрытие и/или облегчает поток смазки от тепла металлической полосы. Нагрев покрытия и/или смазочного материала от металлической полосы может снизить вероятность повреждения покрытия или смазочного материала, которое может произойти в случае перегрева, что является риском в современных газовых печах. В некоторых случаях зона повторного нагрева может повысить температуру металлической полосы до температуры предварительного старения или искусственного старения при подготовке к намотке металлической полосы на конечную катушку и старению металлической полосы во время намотки. Такая температура предварительного старения или искусственного старения может быть температурой в диапазоне от примерно 60°С до примерно 150°С. Например, обработка предварительным старением может быть проведена при температуре примерно 60°С, 65°С, 70°С, примерно 75°С, примерно 80°С, примерно 85°С, примерно 90°С, примерно 95°С, примерно 100°С, примерно 105°С, примерно 110°С, примерно 115°С, примерно 120°С, примерно 125°С, примерно 130°С, примерно 135°С, примерно 140°С, примерно 145°С или примерно 150°С.

[0060] Линия термообработки может содержать наматыватель, применяемый для накручивания или наматывания металлической полосы в конечную катушку (например, катушку термообработанной металлической полосы). Наматыватель может быть расположен на заднем по ходу конце линии термообработки. В некоторых случаях, например, когда для обеспечения непрерывной термообработки последовательных металлических полос используется движущееся сварочное устройство/соединительное устройство, наматыватель может содержать резак для резки металлической полосы, что позволяет наматывать последующую металлическую полосу отдельно от металлической полосы. Резак может содержать оборудование обратной связи (например, камеры, датчики расстояния или другие датчики), чтобы обеспечить отделение металлических полос как можно ближе к стыку.

[0061] В некоторых случаях зона окончательной регулировки натяжения может быть расположена непосредственно спереди по ходу от наматывателя. Зона окончательной регулировки натяжения может содержать группу магнитных роторов, которые левитируют металлическую полосу и помогают регулировать натяжение в металлической полосе перед наматыванием металлической полосы. Например, хотя магнитные роторы по всей линии термообработки могут пытаться минимизировать натяжение в металлической полосе по меньшей мере в пределах зоны нагрева, зона окончательной регулировки натяжения может приводить к увеличению натяжения, когда металлическая полоса входит в наматыватель. В некоторых случаях наматыватель может работать лучше, когда в металлической полосе присутствует по меньшей мере минимальное натяжение.

[0062] В некоторых случаях магнитные роторы, расположенные по всей линии термообработки, могут быть применены для облегчения заправки металлической полосы в линию термообработки. Вращение магнитных роторов в заднем по ходу направлении может привести к увеличению натяжения в металлической полосе и левитации свободного конца металлической полосы над любым оборудованием или конструкциями ниже металлической полосы. В некоторых случаях свободный конец металлической полосы может быть направлен через линию термообработки любым подходящим способом. В некоторых случаях каретка может быть расположена с возможностью скольжения на рельсах, проходящих мимо некоторых или всей линии термообработки. Каретка может поддерживать свободный конец металлической полосы и направлять ее через линию термообработки, в то время как вращающиеся магниты левитируют металлическую полосу. Поскольку металлическая полоса левитирована вдоль линии термообработки, металлическую полосу можно заправить по всей линии термообработки с гораздо меньшим царапанием, чем это возможно при обычной технологии.

[0063] После того как заправка завершена, по меньшей мере некоторые из магнитных роторов могут изменить направление вращение на обратное, чтобы вращаться в переднем по ходу направление, помогая таким образом минимизировать натяжения внутри металлической полосы. Способность магнитных роторов вращаться в обратном направлении обеспечивает значительные преимущества для способности металлической полосы быть заправленной через линию термообработки.

[0064] В некоторых случаях заправка может быть облегчена вращением верхних магнитных роторов в паре магнитных роторов со скоростью, которая немного выше, чем скорость нижних магнитных роторов. Это превышение скорости может помочь противодействовать гравитационному притяжению свободного конца металлической полосы. В некоторых случаях другие методы, такие как принудительная подача воздуха, могут быть применены для противодействия гравитационному притяжению свободного конца металлической полосы, чтобы избежать изгиба металлической полосы вокруг одного из магнитных роторов.

[0065] Некоторые аспекты линии термообработки, как раскрыто в данном документе, могут обеспечивать транспортировку, левитацию и нагрев металлической полосы бесконтактным способом - без контакта с металлической полосой или с минимальным контактом с металлической полосой.

[0066] В контексте данного документа термины «выше», «ниже», «верхний», «нижний», «вертикальный» и «горизонтальный» используются для описания относительных ориентаций относительно металлического изделия, такого как металлическая полоса, как если бы металлическое изделие двигалось в горизонтальном направлении, при этом его верхняя и нижняя поверхности обычно параллельны земле. В контексте данного документа термин «вертикальный» может относиться к направлению, перпендикулярному поверхности (например, верхней или нижней поверхности) металлического изделия, независимо от ориентации металлического изделия. В контексте данного документа термин «горизонтальный» может относиться к направлению, параллельному поверхности (например, верхней или нижней поверхности) металлического изделия, такому как направление, параллельное направлению движения движущегося металлического изделия, независимо от ориентации металлического изделия. Термины «выше» и «ниже» могут относиться к местоположениям за верхними или нижними поверхностями металлического изделия, независимо от ориентации металлического изделия. Тем не менее, когда используется конкретно в отношении магнитной левитации, термин «ниже» может относиться к местам, расположенным ближе к гравитационному притяжению Земли. Металлическая полоса может быть обработана в любом подходящем направлении, включая горизонтальное, вертикальное или другие направления, такие как диагональ.

[0067] В контексте данного документа термины «вертикальный», «продольный» и «поперечный» могут быть применены в отношении к нагреваемому металлическому изделию. Продольное направление может проходить вдоль направления перемещения металлического изделия через технологическое оборудование, например, вдоль технологической оси через линию гомогенизации непрерывным отжигом(CASH). Продольное направление может быть параллельным верхней и нижней поверхности металлического изделия. Продольное направление может быть перпендикулярно поперечному направлению и вертикальному направлению. Поперечное направление может проходить между боковыми краями металлического изделия. Поперечное направление может проходить в направлении, перпендикулярном продольному направлению и вертикальному направлению. Вертикальное направление может проходить между верхней и нижней поверхностями металлического изделия. Вертикальное направление может быть перпендикулярно продольному направлению и поперечному направлению.

[0068] Определенные аспекты и отличительные признаки данного описания могут использоваться с любыми подходящими металлическими изделиями, такими как в виде фольги, листов, полос, слябов, плит, щитов или других металлических изделий. Однако может быть предпочтительным применять многочисленные аспекты и отличительные признаки данного описания с металлическими полосами. Аспекты и отличительные признаки данного описания могут быть особенно подходящими для любого металлического изделия, имеющего плоские поверхности (например, плоские верхние и нижние поверхности). Аспекты и отличительные признаки данного описания могут быть особенно подходящими для любого металлического изделия, имеющего параллельные или примерно параллельные противоположные поверхности (например, верхнюю и нижнюю поверхности). Примерно параллельно может включать параллель или в пределах 1°, 2°, 3°, 4°, 5°, 6°, 7°, 8°, 9° или 10° от параллели или аналогичного в зависимости от случая.

[0069] Аспекты и отличительные признаки данного описания могут быть применены к металлическим изделиям из любого подходящего металла. В некоторых случаях металлическое изделие представляет собой алюминий, такой как алюминиевый сплав. В некоторых случаях металлическое изделие может представлять собой алюминиевый сплав, содержащий железо. Определенные аспекты и отличительные признаки данного описания могут быть особенно подходящими для использования с алюминиевыми сплавами серии 6xxx или 5xxx, хотя могут применяться другие сплавы, такие как сплавы серии 1xxx, 2xxx, 3xxx, 4xxx, 7xxx или 8xxx. Алюминиевые сплавы серий 6ххх и 5ххх могут иметь удельную электрическую проводимость примерно 10000000 Сименс на метр (10 МСм/м). В некоторых случаях сплавы с более высокой удельной электрической проводимостью, такие как 15 МС/м или 20 МС/м, могут привести к менее эффективному нагреву с помощью вращающихся магнитов по меньшей мере частично из-за генерирования меньшего вторичного магнитного потока (например, генерируемого магнитного потока металлическим изделием), чтобы противостоять первичному потоку (например, магнитному потоку, генерируемому вращающимися магнитами).

[0070] Магнитные роторы могут быть расположены над или под металлическим изделием (например, над или под технологической осью, или над или под камерой). В контексте данного документа ссылка на элемент, размещаемый относительно металлического изделия, может относиться к тому элементу, который расположен относительно технологической оси (например, требуемой технологической оси, вдоль которой требуется перемещать металлическое изделие), при необходимости. В некоторых случаях группа магнитных роторов для нагрева металлического изделия может содержать магнитные роторы, расположенные как под, так и над металлическим изделием. В некоторых случаях эти магнитные роторы размещаются в согласованных парах, причем аналогичные магнитные роторы (например, подобного или одинакового размера, силы, скорости вращения и/или переднего по ходу или заднего по ходу направления вращения) располагаются прямо напротив технологической оси относительно друг друга. Когда противоположные магнитные роторы размещены на противоположных сторонах металлического изделия и вращаются в одном и том же заднем по ходу или переднем по ходу направлении, один из двух магнитных роторов может вращаться по часовой стрелке, тогда как другой из двух магнитных роторов может вращаться в направлении против часовой стрелки.

[0071] Магнитные роторы могут иметь длину, которая примерно равна или больше ширины металлического изделия, а магнитные источники имеют длину, которая примерно равна или больше ширины металлического изделия. В некоторых случаях магнитные роторы и/или магнитные источники, применяемые для нагрева, могут быть смещены в поперечном направлении, чтобы занимать менее 100% поперечной ширины металлической полосы. Магнитные роторы и/или магнитные источники в магнитных роторах, применяемые для левитирования (например, магнитные роторы в зоне томления), могут занимать менее чем 100% поперечной ширины металлической полосы, такую как или менее чем примерно 95%, 90%, 85%, 80%, 75%, 70%, 65%, 60%, 55%, 50%, 45%, 40%, 35%, 30%, 25%, 20%, 15% или 10% от поперечной ширины металлической полосы. В некоторых случаях один магнитный ротор в зоне томления может содержать два или большее количество магнитных источников, расположенных поперечно на расстоянии друг от друга. В некоторых случаях поперечное положение магнитных источников внутри последовательных магнитных роторов (например, разнесенных в продольном направлении и последовательных магнитных роторов), применяемых для левитации, может быть смещено друг от друга, что приводит к смещению группы магнитных источников. Свойства настроенных со сдвигом магнитных источников могут помочь минимизировать нежелательный и неравномерный нагрев при левитации металлической полосы.

[0072] В некоторых случаях группа магнитных роторов для левитирования металлической полосы может быть расположена только ниже металлической полосы, хотя это не обязательно должно иметь место. В некоторых случаях магнитные роторы могут быть расположены над металлической полосой для облегчения направления или управления движением металлической полосы. Например, магнитные роторы могут быть размещены на краях или вблизи краев металлической полосы, в том числе непосредственно за краями металлической полосы, и вращаться вдоль оси вращения, параллельной продольной оси металлической полосы, чтобы вызывать усилия в направлении продольной осевой линии требуемого пути через линию термообработки или любую конкретную зону или часть оборудования. Эти магнитные роторы могут облегчить центрирование металлической полосы. Эти центрирующие магнитные роторы могут быть размещены в любом подходящем месте. В некоторых случаях центрирующие магнитные роторы могут применяться для стабилизации металлической полосы, особенно когда она имеет низкое натяжение (например, в зоне нагрева и/или в зоне томления) или когда металлическая полоса поддается сжатию (например, рядом с разматывателем или наматывателем).

[0073] В некоторых случаях, когда магнитные роторы используются под и над металлической полосой, магнитные роторы, расположенные над металлической полосой, могут приводиться в действие между закрытым положением и открытым положением. В закрытом положении магнитные роторы и, возможно, любые верхние стенки камеры (например, в зоне томления) могут находиться в положении для нормальной работы. В открытом положении любые верхние магнитные роторы и/или верхние стенки камеры (например, в зоне томления) можно отодвинуть от нормального рабочего положения, чтобы обеспечить больше места для загрузки металлической полосы или ее заправку в линию термообработки. После загрузки металлической полосы любые верхние магнитные роторы и/или любые верхние стенки камеры могут быть возвращены в закрытое положение для нормальной работы.

[0074] В некоторых случаях фокусирующие элементы магнитного потока могут быть применены рядом с магнитными роторами для перенаправления магнитного потока от определенных областей или к ним. Фокусирующий элемент магнитного потока может представлять собой любой подходящий материал, способный перенаправлять магнитный поток, в том числе концентрированный магнитный поток. Фокусирующие магнитный поток элементы могут принимать магнитный поток от магнитных источников в магнитных роторах, которые не находятся рядом с изделием или непосредственно обращены к нему, и перенаправлять этот магнитный поток к изделию (например, в направлении, перпендикулярном верхней или нижней поверхности изделия). Фокусирующие магнитный поток элементы также могут обеспечивать преимущества, связанные с обеспечением магнитного экранирования между магнитным ротором и соседним оборудованием, отличным от нагреваемого металлического изделия. Например, фокусирующие магнитный поток элементы могут позволить смежным, смещенным в продольном направлении магнитным роторам быть расположенными ближе друг к другу с меньшим магнитным взаимодействием между ними. Фокусирующие элементы магнитного потока могут быть выполнены из любого подходящего материала, включая легированную кремнием сталь (например, электротехническую сталь). Фокусирующий магнитный поток элемент может содержать несколько слоев. Фокусирующими магнитный поток элементами могут быть отклонители потока, регуляторы потока или концентраторы потока. Когда используются фокусирующие магнитный поток элементы, магнитные роторы могут быть в состоянии достигать эффективных результатов при более низких скоростях вращения, а магниты могут размещаться дальше от металлического изделия.

[0075] Определенные аспекты и отличительные признаки данного описания предоставляют линию термообработки, способную обеспечить более быстрый нагрев, чем конвекционные печи, например, примерно в пять раз быстрее, чем конвекционные печи, и с высокой энергетической эффективностью (например, эффективность примерно 80%). Кроме того, магнитные роторы могут обеспечивать практически мгновенное управление включением/выключением нагрева. Кроме того, некоторые аспекты и отличительные признаки данного описания обеспечивают возможность парить металлической полосе по большей части, если не по всей линии термообработки, в том числе, по меньшей мере во время нагревания и/или томления металлической полосы, оптимизируя таким образом качество поверхности. Определенные аспекты и отличительные признаки данного описания также способны обеспечить различные преимущества в очень компактном размере. Благодаря быстрому магнитному нагреву можно не только минимизировать продольную длину линии термообработки, но и магнитный нагрев и левитация могут позволить камере, содержащей инертную атмосферу, быть очень малого размера, что повышает эффективность использования газа. В некоторых случаях определенные аспекты и отличительные признаки данного описания способны обеспечить другие металлургические преимущества для металлической полосы, такие как уменьшенное окисление поверхности и более быстрое растворение или перераспределение интерметаллических фаз. В некоторых случаях определенные аспекты и отличительные признаки данного описания способны минимизировать нежелательную миграцию магния во время определенных процессов нагревания.

[0076] В данном описании делается ссылка на сплавы, идентифицированные номерами АА и другими соответствующими обозначениями, такими как «серия» или «7xxx». Для понимания системы обозначения номеров, наиболее часто используемой при наименовании и идентификации алюминия и его сплавов, необходимо рассмотреть «International Alloy Designations and Chemical Composition Limits for Wrought Aluminum and Wrought Aluminum Alloys» или «Registration Record of Aluminum Association Alloy Designations and Chemical Compositions Limits for Aluminum Alloys in the Form of Castings and Ingot», оба документа опубликованы Ассоциацией производителей алюминия (The Aluminum Association).

[0077] В контексте данного документа пластина обычно имеет толщину в диапазоне от 5 мм до 50 мм. Например, пластина может относиться к алюминиевому продукту, имеющему толщину примерно 5 мм, 10 мм, 15 мм, 20 мм, 25 мм, 30 мм, 35 мм, 40 мм, 45 мм или 50 мм.

[0078] В контексте данного документа щит (также называемый листовой накладкой) обычно имеет толщину в диапазоне от примерно 4 мм до примерно 15 мм. Например, щит может иметь толщину 4 мм, 5 мм, 6 мм, 7 мм, 8 мм, 9 мм, 10 мм, 11 мм, 12 мм, 13 мм, 14 мм или 15 мм.

[0079] В контексте данного документа лист обычно относится к алюминиевому изделию, имеющему толщину менее чем примерно 4 мм. Например, лист может иметь толщину менее чем 4 мм, менее чем 3 мм, менее чем 2 мм, менее чем 1 мм, менее чем 0,5 мм, менее чем 0,3 мм или менее чем 0,1 мм.