ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[1] Настоящая заявка испрашивает приоритет по предварительной патентной заявке США №62/400,426 под названием «ROTATING MAGNET HEAT INDUCTION», поданной 27 сентября 2016 г., и предварительной патентной заявке США № 62/505,948, под названием «ROTATING MAGNET HEAT INDUCTION» поданной 14 мая 2017 года, описания которых включены в настоящий документ посредством ссылки в полном объеме.

[2] Кроме того, настоящая заявка является родственной предварительной патентной заявке США №15/717,698, поданной Andrew James Hobbis и др., под названием «SYSTEMS AND METHODS FOR THREADING A HOT COIL ON A MILL» 27 сентября 2017 г., предварительной патентной заявке США №15/716,692, поданной David Anthony Gaensbauer и др., под названием «MAGNETIC LEVITATION HEATING OF METAL WITH CONTROLLED SURFACE QUALITY» 27 сентября 2017 г., предварительной патентной заявке США №15/716,608, поданной David Anthony Gaensbauer и др., под названием «COMPACT CONTINUOUS ANNEALING SOLUTION HEAT TREATMENT» 27 сентября 2017 г., и предварительной патентной заявке США №15/716,887, поданной Antoine Jean Willy Pralong и др., под названием «ROTATING MAGNET HEAT INDUCTION» 27 сентября 2017 г., описания которых включены в настоящий документ посредством ссылки в полном объеме.

ОБЛАСТЬ ТЕХНИКИ

[3] Настоящая заявка относится к обработке металла и, в частности, к системам и способам бесконтактного натяжения металлической полосы при обработке металла.

УРОВЕНЬ ТЕХНИКИ

[4] Во время обработки металла иногда металлическая полоса разматывается с рулона металлической полосы, обрабатывается на стане или на чистовой линии и перематывается в виде готовой катушки. В ходе процессов прокатки или отделочной обработки к металлической полосе прилагают определенное натяжение. Это натяжение традиционно прилагается с помощью разматывающего устройства (также известного как разматыватель) и наматывающего устройства (также известного как перематывающее устройство) и изменяется между моталками с использованием трения между валками и полосой. Валки обычно представляют собой тянущие валки, валки натяжного устройства или рабочие вальцовочные валки. Однако контакт между полосой и валками, а также чрезмерное натяжение полосы в результате операций разматывания и наматывания могут привести к повреждению, например царапинам или другим дефектам металлической полосы.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[5] Термины «изобретение», «это изобретение», и «настоящее изобретение», используемые в настоящем патенте, предназначены для ссылки в целом на весь объект изобретения по настоящему патенту и приведенные ниже пункты формулы. Формулировки, содержащие эти термины, не должны истолковываться для ограничения, описанного в настоящем документе объекта изобретения или сущности или объема приведенной ниже формулы патента. Варианты реализации настоящего изобретения, охватываемые настоящим патентом, определяются приведенной ниже формулой изобретения, а не этим раскрытие сущности изобретения. Настоящее раскрытие сущности изобретения представляет собой обобщенный обзор различных вариантов реализации изобретения и вводит некоторые из принципов, которые описаны далее в разделе «Осуществление изобретения». Настоящее раскрытие сущности изобретения не предназначено для определения ключевых или существенных признаков заявленного объекта изобретения, и не предназначено для использования в отдельности для определения объема заявленного объекта изобретения. Объект изобретения следует интерпретировать посредством ссылки на соответствующие части всего описания настоящей заявки, всех без исключения чертежей и каждого пункта формулы.

[6] Согласно некоторым примерам способ обработки металлической полосы включает пропускание металлической полосы рядом с магнитным ротором и натяжение металлической полосы посредством магнитного ротора. В различных примерах магнитный ротор расположен на первом расстоянии от металлической полосы. В некоторых примерах натяжение металлической полосы посредством магнитного ротора включает в себя вращение магнитного ротора для возбуждения магнитного поля в металлической полосе, так что металлическая полоса испытывает натяжение в направлении вверх или вниз по технологической цепочке.

[7] Согласно различным примерам также предусмотрена система бесконтактного натяжения металлической полосы во время обработки металла. В некоторых примерах система содержит магнитное натяжное устройство по меньшей мере с одним магнитным ротором. Магнитный ротор расположен на расстоянии от линии прокатки металлической полосы, так что во время обработки металла магнитный ротор находится на расстоянии от металлической полосы. Магнитный ротор может избирательно вращаться в прямом и обратном направлении, так что магнитный ротор возбуждает магнитное поле в металлической полосе и натягивает металлическую полосу в направлении вверх или вниз по технологической цепочке. В различных примерах магнитный ротор регулируется по вертикали, так что расстояние между магнитным ротором и металлической полосой регулируется. В некоторых примерах вертикальная регулировка расстояния между магнитным ротором и металлической полосой регулирует величину натяжения, действующего на металлическую полосу со стороны магнитного ротора. В других примерах скорость вращения магнитного ротора может регулироваться для регулирования величины натяжения, действующего на металлическую полосу со стороны магнитного ротора.

[8] Согласно некоторым примерам способ обработки металлической полосы включает пропускание металлической полосы рядом с магнитным ротором, во время пропускания металлической полосы из рулона металлической полосы, закрепленного на разматывающем устройстве, в первую рабочую клеть линии обработки металла ниже по технологической цепочке от разматывающего устройства. В некоторых примерах магнитный ротор расположен на первом расстоянии от металлической полосы. В различных примерах способ также включает в себя вращение магнитного ротора для возбуждения магнитного поля в металлической полосе, так что металлическая полоса испытывает натяжение в направлении вверх по технологической цепочке или в направлении вниз по технологической цепочке между разматывающим устройством и первой рабочей клетью.

[9] Согласно некоторым примерам способ обработки металлической полосы включает в себя: пропускание металлической полосы рядом с магнитным ротором, определение первого натяжения разматывания в металлической полосе ниже по технологической цепочке от магнитного ротора и определение второго натяжения разматывания в металлической полосе выше по технологической цепочке от магнитного ротора. В некоторых примерах магнитный ротор расположен на первом расстоянии от металлической полосы. В различных примерах способ также включает в себя вращение магнитного ротора для возбуждения магнитного поля в металлической полосе, так что металлическая полоса испытывает натяжение в направлении вверх по технологической цепочке или в направлении вниз по технологической цепочке, и натяжение посредством магнитного ротора уменьшает второе натяжение разматывания при сохранении первого натяжения разматывания.

[10] Согласно различным примерам способ обработки металлической полосы включает пропускание металлической полосы рядом с магнитным ротором, во время пропускания металлической полосы от последней рабочей клети линии обработки металла к наматывающему устройству ниже по технологической цепочке от последней рабочей клети. В некоторых примерах магнитный ротор расположен на первом расстоянии от металлической полосы. В некоторых примерах способ также включает в себя вращение магнитного ротора для возбуждения магнитного поля в металлической полосе, так что металлическая полоса испытывает натяжение в направлении вверх по технологической цепочке или в направлении вниз по технологической цепочке между последней рабочей клетью и наматывающим устройством.

[11] Различные варианты реализации, описанные в настоящем документе, могут включать в себя дополнительные системы, способы, признаки и преимущества, которые не обязательно могут быть явно раскрыты в данном документе, но будут очевидны для специалиста в данной области техники при рассмотрении следующего подробного описания и прилагаемых чертежей. Предполагается, что все такие системы, способы, признаки и преимущества будут включены в настоящее описание и защищены прилагаемой формулой изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[12] Чтобы выделить общие принципы настоящего изобретения, показаны элементы и компоненты следующих фигур. Соответствующие элементы и компоненты на всех фигурах могут быть обозначены путем сопоставления числовых обозначений с целью согласованности и ясности.

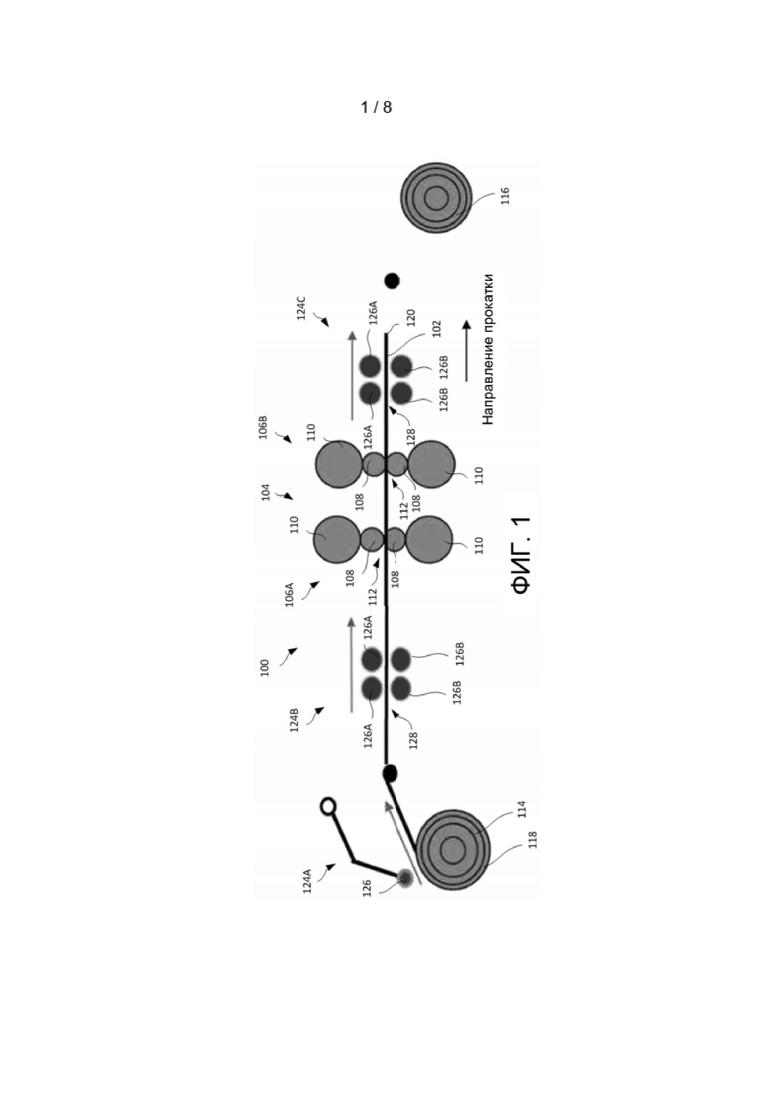

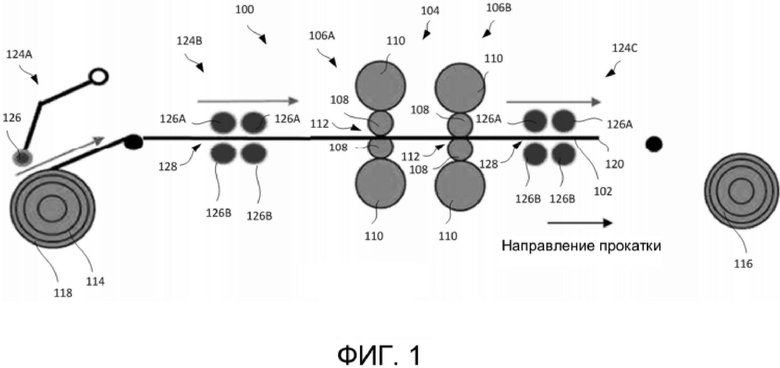

[13] Фиг. 1 представляет схематическое изображение системы обработки металла в соответствии с некоторыми аспектами настоящего описания.

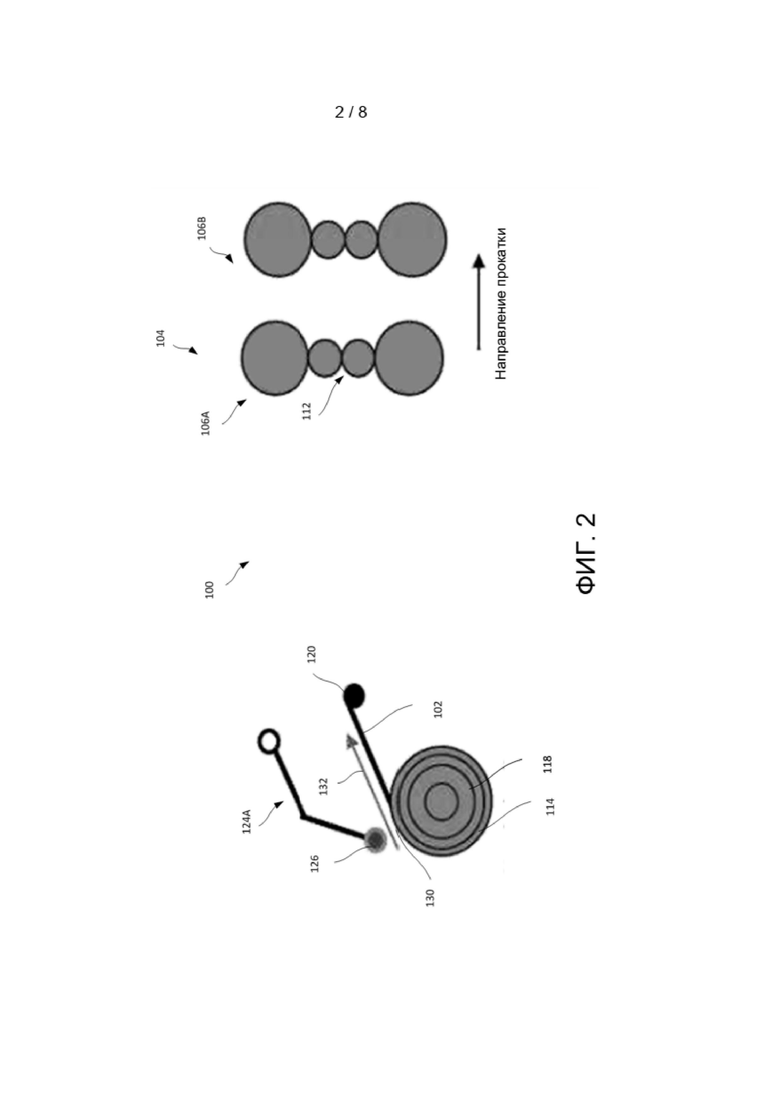

[14] Фиг. 2 представляет схематическое изображение части системы обработки металла, показанной на фиг. 1.

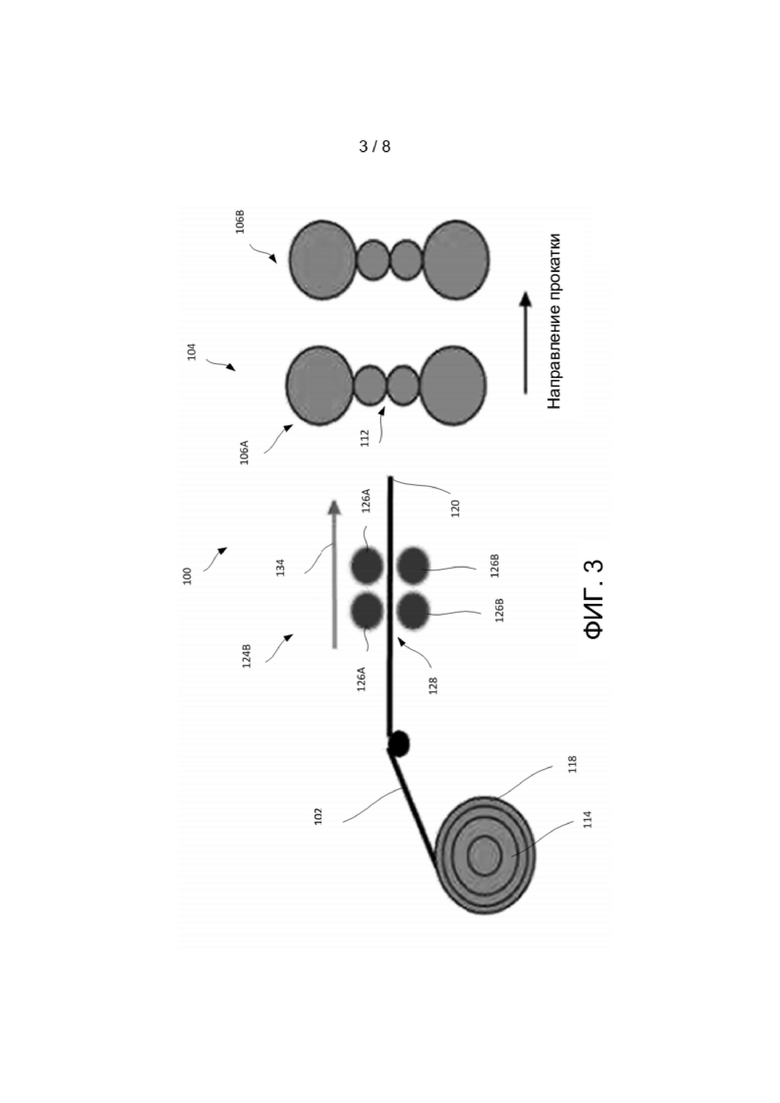

[15] Фиг. 3 представляет другое схематическое изображение части системы обработки металла, показанной на фиг. 1.

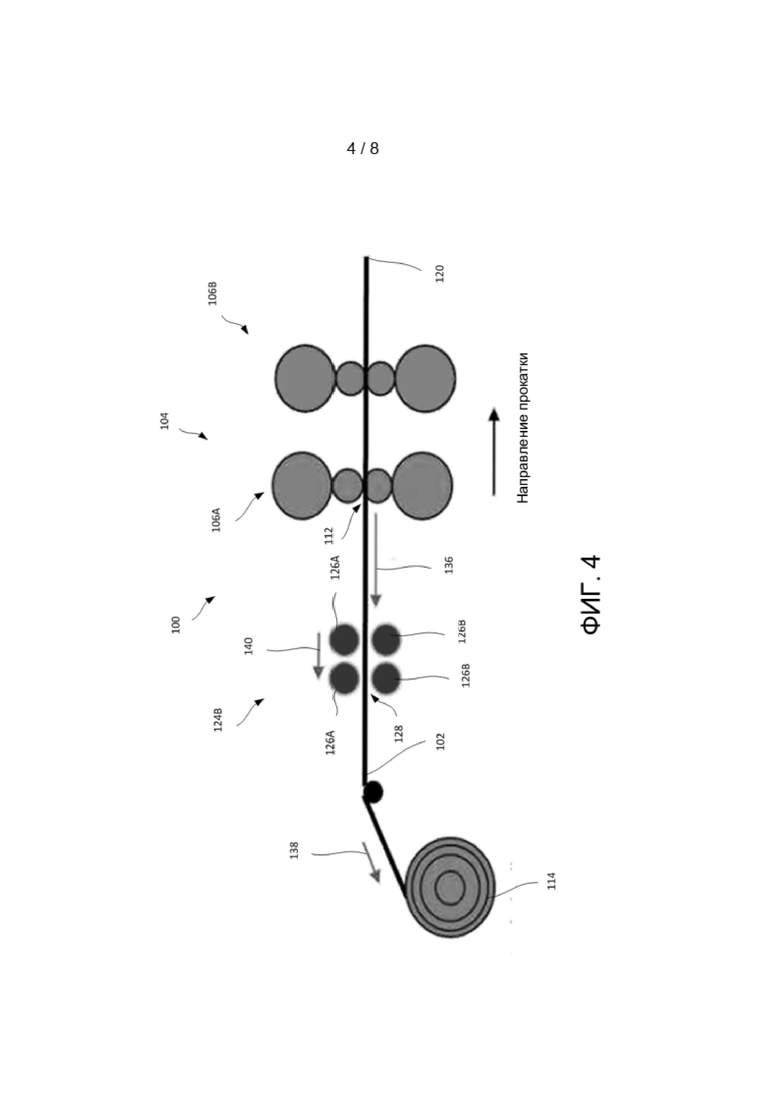

[16] Фиг. 4 представляет другое схематическое изображение части системы обработки металла, показанной на фиг. 1.

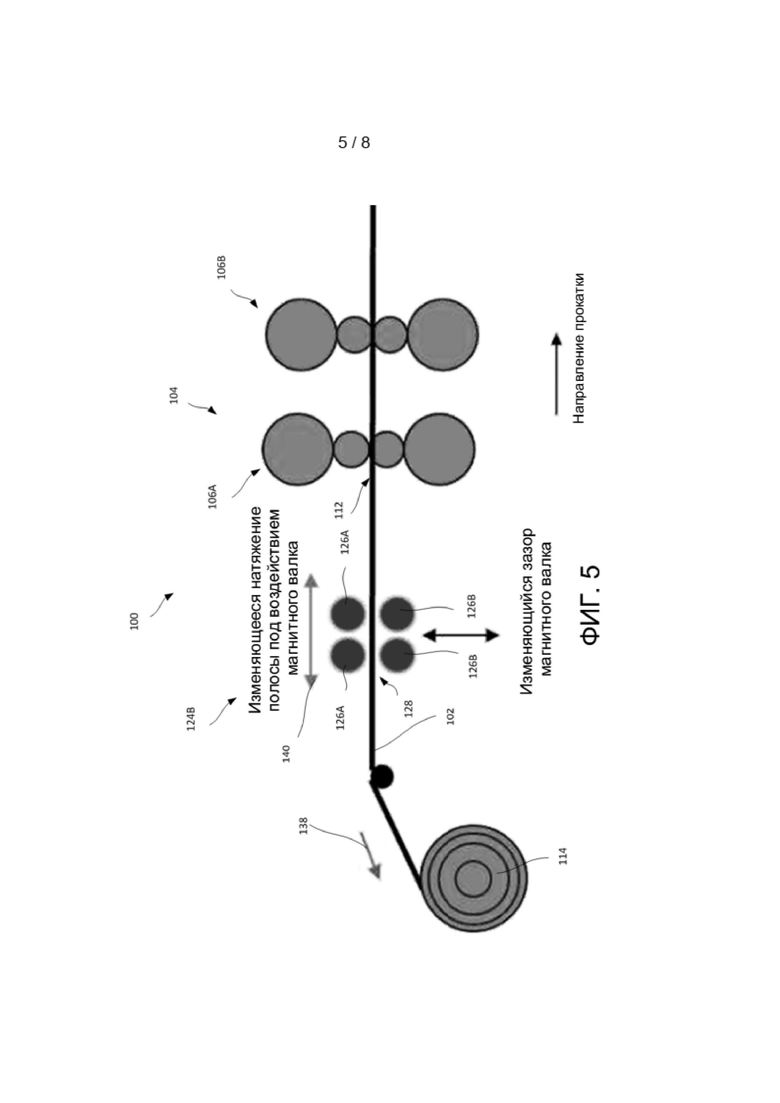

[17] Фиг. 5 представляет другое схематическое изображение части системы обработки металла, показанной на фиг. 1.

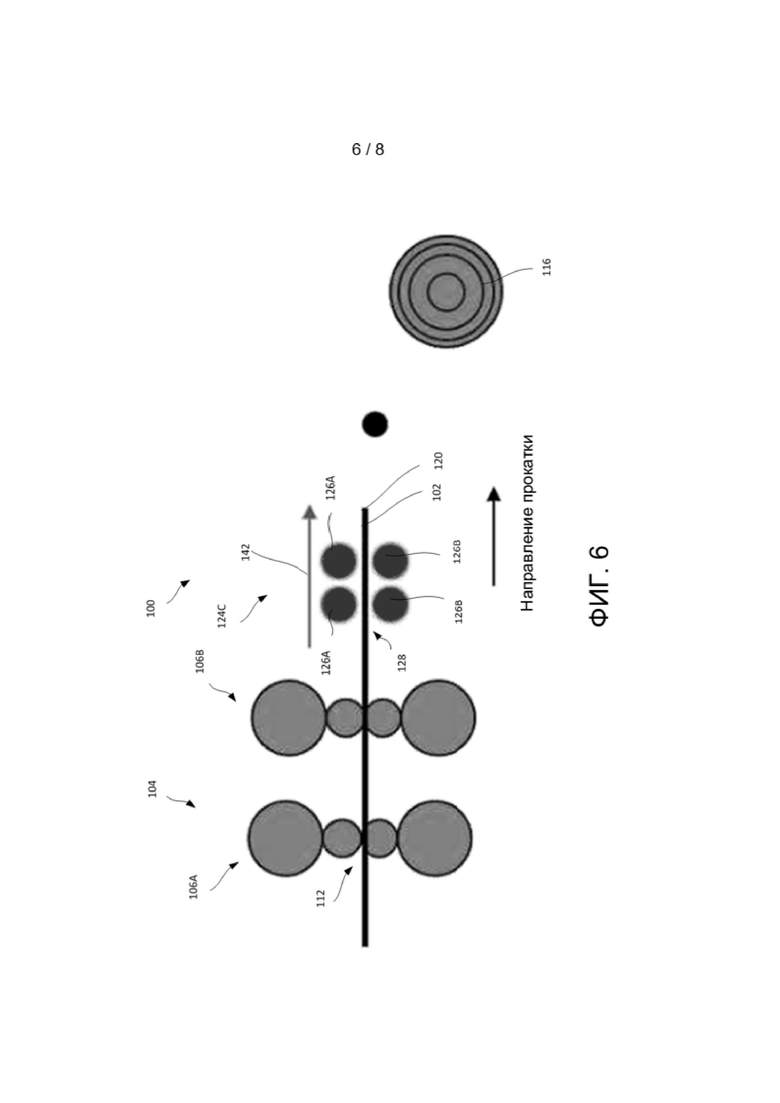

[18] Фиг. 6 представляет другое схематическое изображение части системы обработки металла, показанной на фиг. 1.

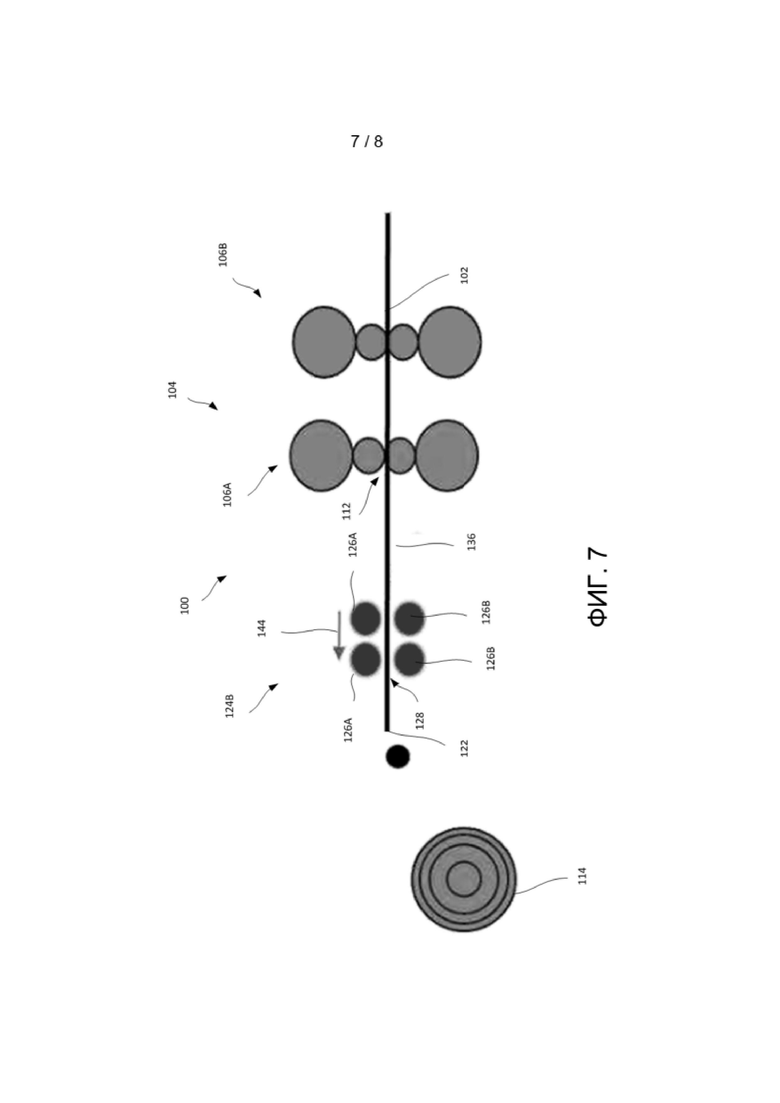

[19] Фиг. 7 представляет другое схематическое изображение части системы обработки металла, показанной на фиг. 1.

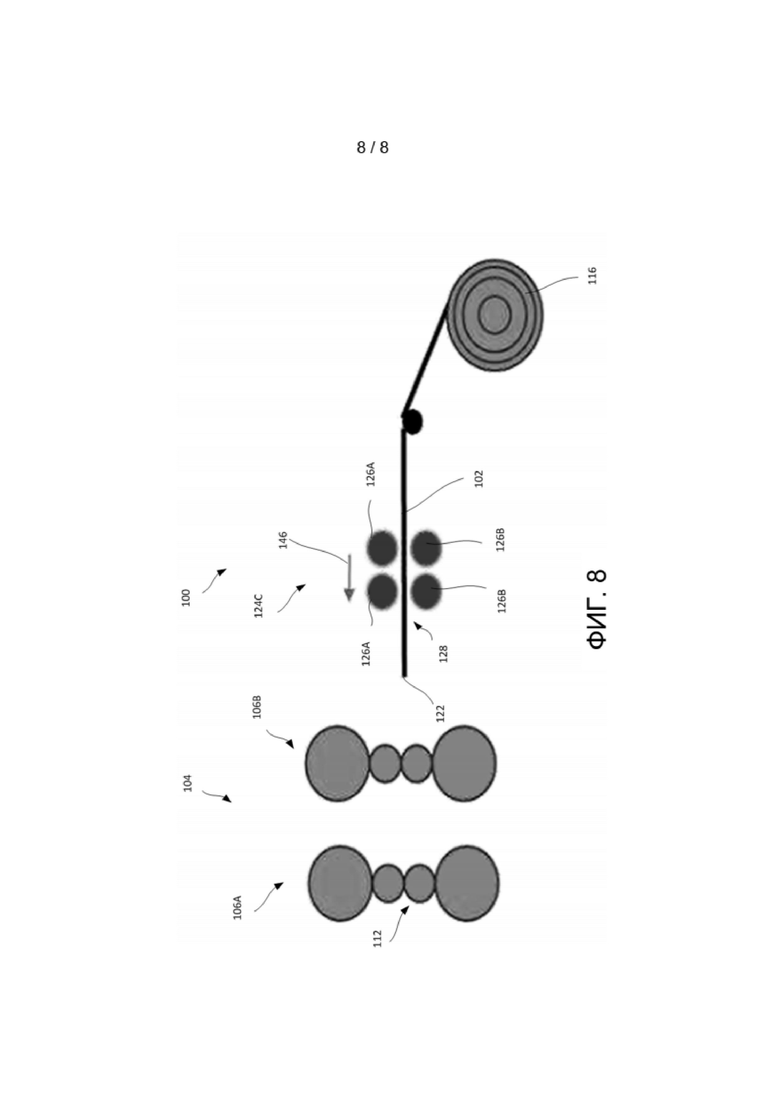

[20] Фиг. 8 представляет другое схематическое изображение части системы обработки металла, показанной на фиг. 1.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[21] Объект изобретения по примерам согласно настоящему изобретению описан с конкретностью для соответствия установленным требованиям, но это описание не обязательно предназначено для ограничения объема формулы изобретения. Заявленный объект может быть воплощен другими способами, может включать в себя различные элементы или этапы, и может использоваться в сочетании с другими существующими или разработанными в будущем технологиями. Настоящее описание не должно интерпретироваться как подразумевающее какой-либо конкретный порядок или систему между различными этапами или элементами, кроме случаев, когда порядок отдельных этапов или расположение элементов явно описан.

[22] Раскрыты системы и способы бесконтактного натяжения металлической полосы на различных этапах обработки металла, включая, но не ограничиваясь этим, разматывание рулона металлической полосы, заправку металлической полосы в технологическую линию, обработку металлической полосы в технологической линии (например, прокатка, продольная резка, выравнивание и/или термообработка металлической полосы) и перемотку металлической полосы в рулон. Аспекты и элементы настоящего описания могут быть использованы для различных подходящих металлических полос, и могут быть особенно полезны для металлических полос из алюминия или алюминиевых сплавов. В частности, желаемые результаты могут быть получены, когда металлические полосы представляют собой сплавы, такие как алюминиевые сплавы серий 2xxx, 3xxx, 4xxx, 5xxx, 6xxx, 7xxx, или 8xxx. Для понимания системы обозначения номеров, наиболее часто используемой при наименовании и идентификации алюминия и его сплавов, необходимо рассмотреть документы «International Alloy Designations and Chemical Composition Limits for Wrought Aluminum and Wrought Aluminum Alloys» или «Registration Record of Aluminum Association Alloy Designations and Chemical Compositions Limits for Aluminum Alloys in the Form of Castings and Ingot», оба документа опубликованы Ассоциацией производителей алюминия.

[23] В некоторых случаях системы и способы, описанные в настоящем документе, могут использоваться для цветных металлов, включая алюминий, алюминиевые сплавы, магний, материалы на основе магния, титан, материалы на основе титана, медь, материалы на основе меди, сталь, материалы на основе стали, бронзу, материалы на основе бронзы, латунь, материалы на основе латуни, для композитов, листов, используемых в композитах, или любых других подходящих металлических, неметаллических материалов или их комбинации. Изделие может содержать монолитные материалы, а также немонолитные материалы, такие как рулонные материалы, плакированные материалы, композитные материалы (такие как, помимо прочего, материалы, содержащие углеродные волокна) или различные другие материалы. В одном не имеющем ограничительного характера примере системы и способы могут использоваться для нагрева металлических изделий, таких как алюминиевые металлические полосы, слябы, заготовки или другие изделия, изготовленные из алюминиевых сплавов, включая алюминиевые сплавы, содержащие железо.

[24] Используемые здесь термины «выше», «ниже», «вертикальный» и «горизонтальный» используются для описания относительных ориентаций относительно металлической полосы или подложки, как если бы металлическая полоса двигалась в горизонтальном направлении, с верхней и нижней поверхностями, обычно параллельными земле. Используемый здесь термин «вертикальный» может относиться к направлению, перпендикулярному поверхности (например, верхней или нижней поверхности) металлической полосы независимо от ориентации металлической полосы. Используемый здесь термин «горизонтальный» может относиться к направлению, параллельному поверхности (например, верхней или нижней поверхности) металлической полосы, такому как направление, параллельное направлению перемещения движущейся металлической полосы, независимо от ориентации металлической полосы. Термины «выше» и «ниже» могут относиться к местам за верхней или нижней поверхностью металлической полосы, независимо от ориентации металлической полосы.

[25] Пример системы 100 натяжения для бесконтактного натяжения металлической полосы 102 во время обработки металла показан на фиг. 1. В различных примерах в технологической линии может использоваться система 100 натяжения. В некоторых примерах и, как показано на фиг. 1, технологическая линия содержит прокатный стан 104, хотя технологическая линия может быть снабжена различным другим оборудованием для обработки металла в дополнение к прокатному стану 104 или вместо него.

[26] В различных случаях прокатный стан 104 содержит по меньшей мере одну рабочую клеть 106. В некоторых примерах прокатный стан 104 содержит одну рабочую клеть 106 или множество рабочих клетей 106, например, две рабочих клети 106, три рабочих клети 106, четыре рабочих клети 106, пять рабочих клетей 106 или любое другое требуемое количество рабочих клетей 106. В примере, показанном на фиг. 1, прокатный стан 104 содержит две рабочих клети 106 (первую рабочую клеть 106A и вторую рабочую клеть 106B). Каждая рабочая клеть 106A-B содержит пару вертикально выровненных рабочих валков 108. В некоторых примерах рабочие клети 106A-B также содержат опорные валки 110, которые поддерживают рабочие валки 108. В различных примерах рабочие клети 106A-B также содержат промежуточные валки. Зазор между валками 112 образован между рабочими валками 108 каждой рабочей клети 106A-B.

[27] Во время обработки металлическую полосу 102 пропускают через зазор 112 валков, так что рабочие валки 108 уменьшают толщину металлической полосы 102 до желаемой толщины и придают определенные свойства металлической полосе 102. Конкретные приданные свойства могут зависеть от состава металлической полосы 102. В некоторых примерах прокатный стан 104 может представлять собой стан горячей прокатки, который выполнен с возможностью прокатки металлической полосы 102, когда температура металлической полосы 102 выше температуры ее рекристаллизации. В других примерах прокатный стан 104 может представлять собой стан холодной прокатки, который выполнен с возможностью прокатки металлической полосы 102, когда температура металлической полосы 102 ниже температуры ее рекристаллизации. В различных других примерах прокатный стан 104 может представлять собой стан теплой прокатки, который выполнен с возможностью прокатки металлической полосы 102, когда температура металлической полосы 102 ниже температуры рекристаллизации, но выше температуры во время холодной прокатки.

[28] В некоторых примерах система 100 содержит разматывающее устройство 114 и наматывающее устройство 116. Во время обработки металла разматывающее устройство 114 поддерживает рулон 118 металлической полосы 102 и разматывает металлическую полосу 102 для обработки на технологической линии. В некоторых примерах после обработки на технологической линии наматывающее устройство 116 наматывает металлическую полосу 102.

[29] На некоторых этапах обработки металла участки металлической полосы 102, такие как участки вблизи переднего края 120 и/или участки вблизи заднего края 122 (см. фиг. 7) металлической полосы 102, могут контактировать с различными элементами оборудования. Например, традиционно металлическая полоса 102 может контактировать с валками во время заправки, перемотки и вытягивания металлической полосы 102, среди прочего. Этот контакт может вызывать повреждение поверхности в металлической полосе 102, что может повредить и/или снизить качество этих участков металлической полосы 102. Часто эти поврежденные части не подходят для нужд потребителей и отбраковываются.

[30] В дополнение к повреждению поверхности во время обработки металла, различные дефекты натяжения, включая, но не ограничиваясь этим, изменения толщины и/или изменения формы в металлической полосе 102, также могут быть получены металлической полосой 102 во время обработки металла из-за различных факторов. Например, в некоторых случаях разматывающее устройство 114 и/или наматывающее устройство 116 может не быть совершенно цилиндрическим (например, может иметь форму кулачка или иметь различные другие формы), и, когда моталки 114, 116 вращаются, чтобы разматывать или наматывать металлическую полосу 102, форма моталок 114, 116 вызывает изменения натяжения в металлической полосе 102. Эти изменения натяжения могут привести к различным вызванным натяжением дефектам в металлической полосе 102. Металлическая полоса 102 может быть особенно подвержена дефектам, вызванным натяжением, если она представляет собой горячую поверхностно-чувствительную полосу 102.

[31] В различных примерах, чтобы минимизировать повреждение поверхности и дефекты натяжения в металлической полосе 102 (и тем самым получить металлическую полосу 102 с улучшенным качеством), система 100 натяжения содержит по меньшей мере одно магнитное натяжное устройство 124, которое выполнено с возможностью приложения усилия натяжения к металлической полосе 102 во время обработки металла без контакта с металлической полосой 102. За счет приложения усилий натяжения к металлической полосе 102, магнитное натяжное устройство 124 может регулировать натяжение в металлической полосе 102 в различных местах вдоль металлической полосы 102 и направлять или размещать металлическую полосу 102 с минимизацией повреждения поверхности или других дефектов в металлической полосе 102, как подробно описано ниже.

[32] В не имеющем ограничительного характера примере, показанном на фиг. 1, система 100 содержит три магнитных натяжных устройства 124A-C. В этом примере магнитное натяжное устройство 124A расположено вблизи разматывающего устройства 114, магнитное натяжное устройство 124B расположено между разматывающим устройством 114 и прокатным станом 104 (или технологической линией), и магнитное натяжное устройство 124C расположено между прокатным станом 104 и наматывающим устройством 116. В различных других примерах в различных местах может быть предусмотрено любое необходимое количество магнитных натяжных устройств 124, по необходимости. Например, в некоторых случаях магнитное натяжное устройство 124A может быть опущено. В других примерах может быть включено только магнитное натяжное устройство 124B или магнитное натяжное устройство 124C. В различных других примерах в дополнение к магнитным натяжным устройствам 124A-C или вместо них могут быть предусмотрены магнитные натяжные устройства 124 в различных других местах вдоль пути металлической полосы 102, в которых может быть необходимо регулирование натяжения и/или направление металлической полосы 102. Таким образом, количество и расположение магнитных натяжных устройств 124 не должно рассматриваться как ограничивающее настоящее изобретение.

[33] Каждое магнитное натяжное устройство 124A-C содержит по меньшей мере один магнитный ротор 126. Как подробно описано ниже, в некоторых примерах магнитные натяжные устройства 124A-C могут содержать более одного магнитного ротора 126. Например, каждое магнитное натяжное устройство 124A-C может содержать один магнитный ротор 126, два магнитных ротора 126, три магнитных ротора 126, четыре магнитных ротора 126, пять магнитных роторов 126, шесть магнитных роторов 126 или более шести магнитных роторов 126. В различных примерах количество магнитных роторов 126, включенных в каждое магнитное натяжное устройство 124A-C, не обязательно должно быть одинаковым, хотя два или более из магнитных натяжных устройств 124A-C могут иметь одинаковое количество магнитных роторов 126 в других примерах. Магнитные роторы 126 расположены на расстоянии от линии прокатки металлической полосы 102, так что во время обработки металла магнитные роторы 126 находятся в бесконтактном взаимном расположении с металлической полосой 102. В различных примерах магнитные роторы 126 могут регулироваться по вертикали, так что расстояние между конкретным магнитным ротором 126 и металлической полосой 102 может изменяться.

[34] Каждый магнитный ротор 126 содержит один или более постоянных магнитов или электромагнитов. Магнитные роторы 126 могут вращаться в прямом направлении (направление по часовой стрелке на фиг. 1) или в обратном направлении (направление против часовой стрелки на фиг. 1). В различных примерах магнитные роторы 126 могут вращаться с помощью различных подходящих способов, включая, но не ограничиваясь этим, электродвигатели, пневматические двигатели, другой магнитный ротор или различные другие подходящие механизмы. В различных примерах магнитные роторы 126 могут изменять свое направление вращения во время обработки. Магнитные роторы 126 могут вращаться с различными частотами вращения, такими как примерно от 100 до 5000 об/мин. В одном не имеющем ограничительного характера примере магнитные роторы 126 вращаются со скоростью около 1800 оборотов в минуту, хотя могут использоваться различные другие частоты вращения. Когда магнитные роторы 126 вращаются, магниты возбуждают магнитное поле в металлической полосе 102, так что металлическая полоса 102 испытывает натяжение в направлении вверх или вниз по технологической цепочке. В различных примерах магнитные роторы 126 выполнены с возможностью возбуждения магнитного поля, создающего тангенциальные усилия натяжения, которые больше, чем усилия радиального натяжения. Например, в некоторых случаях отношение усилий тангенциального натяжения к усилиям радиального натяжения может составлять примерно от 1:10 до 10:1. В некоторых примерах, в дополнение к натяжению металлической полосы 102, вращение магнитных роторов 126 может также обеспечить вертикальную стабилизацию, которая позволяет металлической полосе 102 проходить над и/или между магнитными роторами 126 без контакта с магнитными роторами 126 (например, магнитные роторы 126 поднимают металлическую полосу 102 или обеспечивают ее поддержку). Например, в некоторых случаях магнитные роторы 126 создают усилие, которое перпендикулярно или по существу перпендикулярно поверхности металлической полосы 102, чтобы поддерживать металлическую полосу 102 и минимизировать и/или устранять контакт между роторами 126 и металлической полосой 102.

[35] В некоторых примерах магнитное натяжное устройство 124A представляет собой прижимной валок, который содержит один или более магнитных роторов 126. В различных случаях магнитное натяжное устройство 124B может находиться между разматывающим устройством 114 и прокатным станом 104, чтобы направлять и регулировать натяжение в металлической полосе 102 перед прокатным станом 104. Аналогичным образом, магнитное натяжное устройство 124C может находиться между прокатным станом 104 и наматывающим устройством 116, чтобы направлять и регулировать натяжение в металлической полосе 102 за прокатным станом 104.

[36] Как показано на фиг. 1, в некоторых примерах магнитное натяжное устройство 124B и/или магнитное натяжное устройство 124C содержит набор магнитных роторов, имеющих верхний магнитный ротор 126A и нижний магнитный ротор 126B. В других примерах магнитное натяжное устройство 124B и/или магнитное натяжное устройство 124C содержит только нижний магнитный ротор 126B, только верхний магнитный ротор 126A или различные комбинации верхних магнитных роторов 126A и нижних магнитных роторов 126B. В некоторых примерах магнитное натяжное устройство 124B и/или магнитное натяжное устройство 124C содержит множество комплектов магнитных роторов. Таким образом, количество и расположение магнитных роторов не должно рассматриваться как ограничивающее настоящее изобретение. В некоторых случаях верхний магнитный ротор 126A смещен по вертикали от нижнего магнитного ротора 126B, так что между роторами 126A-B образован зазор 128. Как показано на фиг. 1, во время обработки металлическую полосу 102 пропускают через зазор 128. В других примерах верхний магнитный ротор 126A может быть смещен по горизонтали от нижнего магнитного ротора 126B, так что магнитные роторы 126A-B не выровнены по вертикали.

[37] В различных примерах верхний магнитный ротор 126A и нижний магнитный ротор 126B могут регулироваться по вертикали, так что размер зазора 128, который представляет собой расстояние от верхнего магнитного ротора 126A до нижнего магнитного ротора 126B, может изменяться. В различных примерах зазор 128 магнитных роторов 126A-B может регулироваться с помощью различных исполнительных механизмов, включая, но не ограничиваясь этим, гидравлические поршни, винтовые приводы или другие подходящие исполнительные механизмы. В некоторых примерах зазор 128 может изменяться от минимального размера зазора до максимального размера зазора. В некоторых примерах величина усилия натяжения, создаваемого магнитными роторами 126A-B в металлической полосе 102, может быть доведена до максимума, когда расстояние между металлической полосой 102 и магнитными роторами 126A-B сведено к минимуму. И наоборот, величина усилия натяжения, создаваемого магнитными роторами 126A-B, может быть доведена до минимума, когда расстояние между металлической полосой 102 и магнитными роторами 126A-B доведено до максимума. Верхний магнитный ротор 126A может быть регулируемым по вертикали независимо от нижнего магнитного ротора 126B или в сочетании с ним. В некоторых примерах верхний магнитный ротор 126A и нижний магнитный ротор 126B вращаются в одном и том же направлении, хотя это не обязательно. Например, в некоторых случаях верхний магнитный ротор 126A и нижний магнитный ротор 126B могут вращаться в противоположных направлениях. В различных примерах магнитные роторы 126A-B из одного комплекта магнитных роторов могут вращаться в том же направлении или в другом направлении, что и соответствующие магнитные роторы 126A-B другого комплекта магнитных роторов. В различных примерах конфигурация магнитных роторов 126 в магнитном натяжном устройстве 124B может быть одинаковой или может отличаться от конфигурации магнитных роторов 126 в магнитном натяжном устройстве 124C.

[38] В некоторых примерах система 100 натяжения содержит различные датчики или мониторы в различных положениях вдоль пути металлической полосы 102. Эти датчики могут измерять и контролировать положение металлической полосы 102, натяжение металлической полосы 102 в месте расположения датчика, профиль толщины металлической полосы 102 в месте расположения датчика, температуру в металлической полосе 102 в месте расположения датчика и/или обеспечивать различную другую информацию о металлической полосе 102 при ее обработке. В некоторых примерах информация, полученная датчиками, может использоваться контроллером для регулирования магнитных роторов 126 (например, частоты вращения, направления вращения, расстояния от металлической полосы 102 и т. п.) и, таким образом, для управления металлической полосой 102.

[39] На фиг. 2-7 показаны не имеющие ограничительного характера примеры способов регулирования натяжения и/или направления металлической полосы 102 магнитными натяжными устройствами 124A-C. Проиллюстрированные способы могут использоваться по отдельности или в различных комбинациях по необходимости.

[40] Фиг. 2 иллюстрирует не имеющий ограничительного характера пример процесса заправки с использованием магнитного натяжного устройства 124A. В некоторых примерах способ включает заправку металлической полосы 102 с минимальным контактом или без контакта между магнитными роторами 126 и металлической полосой 102. В различных примерах способ заправки металлической полосы 102 магнитным натяжным устройством 124A включает в себя установку рулона 118 металлической полосы 102 на разматывающее устройство 114 и настройку магнитного натяжного устройства 124A таким образом, чтобы магнитный ротор 126 магнитного натяжного устройства 124A был отделен от металлической полосы 102 на заданное расстояние. В различных случаях способ включает в себя расположение магнитного ротора 126 магнитного натяжного устройства 124A вблизи точки разматывания 130, в которой металлическая полоса 102 разматывается из рулона 118. В некоторых примерах сварной шов, крепящий передний край 120 металлической полосы 102 к рулону 118, может быть разрушен перед разматыванием и заправкой металлической полосы 102.

[41] В различных случаях способ включает в себя вращение магнитного ротора 126 таким образом, чтобы к полосе прилагалось усилие радиального натяжения (или «усилие прижима»), чтобы минимизировать или исключать относительное перемещение и ослабление наружного витка металлической полосы 102 относительно рулона 118. Усилие прижима может быть полезным во время процесса заправки (и, если натяжение полосы не установлено в линии), чтобы не допустить образования царапин и ослабления витков. В некоторых примерах магнитный ротор 126 магнитного натяжного устройства 124A прилагает усилие 132 натяжения таким образом, что оно больше в тангенциальном направлении, чем в радиальном направлении, хотя это не обязательно. В некоторых примерах магнитный ротор 126 магнитного натяжного устройства 124A продолжает прилагать усилие 132 натяжения и/или усилие прижима к металлической полосе 102 до тех пор, пока передняя кромка 120 не будет заправлена в зазор 112 валков рабочей клети 106A. В других примерах магнитный ротор 126 может продолжать прилагать усилие 132 натяжения и/или усилие прижима к металлической полосе 102 после того, как передний край 120 заправлен в зазор 112 валков.

[42] В некоторых случаях способ также включает в себя вращение магнитного ротора 126 таким образом, что усилие 132 натяжения прилагается к металлической полосе 102, в результате чего металлическая полоса 102 продвигается вниз по технологической цепочке. В некоторых примерах натяжение, создаваемое магнитным натяжным устройством 124A, продвигает металлическую полосу 102, чтобы направлять передний край 120 металлической полосы 102 в зазор 112 валков. В других примерах натяжение, создаваемое магнитным натяжным устройством 124A, продвигает металлическую полосу 102 после того, как передний край 120 металлической полосы 102 заправлен в зазор 112 валков. В некоторых примерах магнитный ротор 126 магнитного натяжного устройства 124A вращается в обратном направлении, чтобы прилагать усилие 132 натяжения к металлической полосе 102. В различных примерах усилие 132 натяжения может составлять примерно от 0,5 до 50 МПа. В различных случаях величина усилия 132 натяжения регулируется посредством регулирования по вертикали магнитного ротора 126 для увеличения или уменьшения расстояния между магнитным ротором 126 и металлической полосой 102. Величина усилия 132 натяжения также может регулироваться за счет регулирования частоты вращения магнитного ротора 126 и/или направления вращения магнитного ротора 126.

[43] Фиг. 3 иллюстрирует не имеющий ограничительного характера пример процесса заправки с использованием магнитного натяжного устройства 124B. В некоторых примерах способ включает заправку металлической полосы 102 с минимальным контактом или без контакта между магнитными роторами 126A-B и металлической полосой 102. В различных примерах процесс заправки, показанный на фиг. 3, может быть использован в сочетании с процессом заправки, показанным на фиг. 2, или вместо него.

[44] В способе, показанном на фиг. 3, металлическую полосу 102 пропускают через зазор 128 между верхним магнитным ротором 126A и нижним магнитным ротором 126B. Верхний магнитный ротор 126A и нижний магнитный ротор 126B вращаются так, что усилие 134 натяжения прилагается к металлической полосе 102, в результате чего металлическая полоса 102 продвигается вниз по технологической цепочке. В некоторых примерах верхний магнитный ротор 126A вращается в обратном направлении, а нижний магнитный ротор 126B вращается в прямом направлении, чтобы прилагать усилие 134 натяжения, или наоборот. В различных примерах усилие 134 натяжения, прилагаемое одной парой роторов, может составлять примерно от 0,5 до 50 МПа в зависимости от зазора 128, частоты вращения, толщины полосы, количества роторов и конструкции роторов, среди прочих факторов. В различных примерах величина усилия 134 натяжения может регулироваться путем изменения размера зазора 128, частоты вращения магнитных роторов 126A-B и/или направления вращения магнитных роторов 126A-B. В некоторых примерах приложение усилия 134 натяжения в промежуточных точках вдоль пути металлической полосы 102 между разматывающим устройством 114 и прокатным станом 104 улучшает возможность направления и центрирования переднего края 120 металлической полосы 102 в зазоре валков 112 первой рабочей клети 106A. В некоторых примерах магнитные роторы 126A-B магнитного натяжного устройства 124B продолжают прилагать усилие 134 натяжения к металлической полосе 102 до тех пор, пока передний край 120 не будет заправлен в зазор 112 валков рабочей клети 106A. В других примерах магнитные роторы 126A-B могут продолжать прилагать усилие 134 натяжения к металлической полосе 102 после того, как передний край 120 заправлен в зазор 112 валков. В других примерах магнитные роторы 126A-B могут изменять направление приложения усилия 134 натяжения к металлической полосе 102 после того, как передний край 120 заправлен в зазор 112 валков.

[45] Фиг. 4 иллюстрирует не имеющий ограничительного характера пример способа регулирования усилия 136 натяжения полосы в зазоре 112 валков с помощью магнитного натяжного устройства 124B. В других примерах регулирование усилия 136 натяжения полосы может происходить в различных других местах выше по технологической цепочке от магнитного натяжного устройства 124B. В некоторых примерах способ включает регулирование усилия 136 натяжения полосы с минимальным контактом или без контакта между магнитными роторами 126A-B и металлической полосой 102. В различных примерах способ, показанный на фиг. 4, необязательно может быть использован совместно с процессом заправки по фиг. 2 и/или фиг. 3. В некоторых примерах способ включает в себя приложение второго усилия 140 натяжения после заправки металлической полосы способом, показанным на фиг. 2 и/или фиг. 3. В таких случаях способ включает в себя изменение направления вращения по меньшей мере некоторых магнитных роторов 126A-B относительно направления вращения на фиг. 3.

[46] Традиционно усилие 136 натяжения полосы в зазоре 112 валков регулируется усилием 138 натяжения разматывания, создаваемым в металлической полосе 102 разматывающим устройством 114. Однако регулирование усилия 136 натяжения полосы через разматывающее устройство 114 может вызвать изменения натяжения в металлической полосе 102, поскольку разматывающее устройство 114 может быть не совсем цилиндрическим, как описано выше. Кроме того, регулирование усилия 136 натяжения полосы посредством разматывающего устройства 114 может вызвать повреждение поверхности из-за перемещения металлической полосы 102 во время разматывания.

[47] Благодаря магнитному натяжному устройству 124B способ включает в себя приложение второго усилия 140 натяжения к металлической полосе 102. Путем приложения второго усилия 140 натяжения в промежуточном положении между разматывающим устройством 114 и прокатным станом 104, второе усилие 140 натяжения и/или усилие 138 натяжения разматывания могут быть использованы для регулирования усилия 136 натяжения полосы (то есть усилие 136 натяжения полосы представляет собой сумму усилия 138 натяжения разматывания и второго усилия 140 натяжения). В различных примерах приложение второго усилия 140 натяжения включает в себя вращение верхнего магнитного ротора 126A и нижнего магнитного ротора 126B так, что металлическая полоса 102 испытывает натяжение в направлении, противоположном направлению прокатки металлической полосы 102. В некоторых примерах верхний магнитный ротор 126A вращается в прямом направлении, а нижний магнитный ротор 126B вращается в обратном направлении, чтобы прилагать второе усилие 140 натяжения, или наоборот. В различных примерах второе усилие 140 натяжения может составлять примерно от 0,5 до 50 МПа. В различных примерах величина усилия 140 натяжения может регулироваться путем изменения размера зазора 128, частоты вращения магнитных роторов 126A-B и/или направления вращения магнитных роторов 126A-B. В некоторых примерах, в которых предусмотрено множество комплектов магнитных роторов 126A-B, первый комплект магнитных роторов может вращаться в первой конфигурации, а второй комплект магнитных роторов может вращаться во второй конфигурации, противоположной первой конфигурации, чтобы обеспечить требуемую величину второго усилия 140 натяжения.

[48] В некоторых примерах способ включает в себя минимизацию усилия 138 натяжения разматывания путем обеспечения второго усилия 140 натяжения. Минимизация усилия 138 натяжения разматывания может минимизировать повреждения или дефекты, вызванные разматывающим устройством 114 во время разматывания металлической полосы 102 с разматывающего устройства 114. В некоторых примерах второе усилие 140 натяжения представляет собой замещающее усилие натяжения для усилия 138 натяжения разматывания. В некоторых случаях величина второго усилия 140 натяжения больше или равна усилию 138 натяжения разматывания, так что усилие 136 натяжения полосы поддерживается или регулируется по необходимости, в то время как усилие 138 натяжения разматывания минимизируется или уменьшается.

[49] Как показано на фиг. 5, в некоторых примерах способ включает в себя модулирование усилия 138 натяжения разматывания путем регулирования магнитных роторов 126A-B магнитного натяжного устройства 124B. В некоторых примерах способ включает модулирование усилия 138 натяжения разматывания с минимальным контактом или без контакта между магнитными роторами 126A-B и металлической полосой 102. В некоторых примерах модулирование усилия 138 натяжения разматывания включает изменение размера зазора 128. Например, в некоторых случаях модулирование усилия 138 натяжения разматывания включает в себя быстрое перемещение магнитных роторов 126A-B в вертикальном направлении, так что размер зазора 128 изменяется, чтобы изменять величину второго усилия 140 натяжения. В различных примерах модулирование усилия 138 натяжения разматывания включает в себя изменение направления приложения второго усилия 140 натяжения путем изменения направления вращения по меньшей мере одного из магнитных роторов 126A-B. В некоторых примерах модулирование усилия 138 натяжения разматывания включает изменение частоты вращения по меньшей мере одного из магнитных роторов 126A-B. В некоторых примерах модулирование усилия 138 натяжения разматывания включает в себя изменение расстояния между соседними верхними магнитными роторами 126A или соседними нижними магнитными роторами 126B в продольном направлении. Для модулирования или изменения магнитных роторов 126A-B и, таким образом, усилия 138 натяжения разматывания могут быть использованы различные другие регулировки магнитных роторов 126A-B. Посредством модулирования усилия 138 натяжения разматывания магнитное натяжное устройство 124B может компенсировать нарушения, вызванные разматыванием, и, следовательно, уменьшать повреждения от витка к витку и изменения или нарушения толщины.

[50] Фиг. 6 иллюстрирует не имеющий ограничительного характера пример способа направления металлической полосы 102 из прокатного стана 104 к наматывающему устройству 116 с помощью магнитного натяжного устройства 124C. В некоторых примерах способ включает направление металлической полосы 102 с минимальным контактом или без контакта между магнитными роторами 126A-B и металлической полосой 102.

[51] В некоторых примерах, аналогичных способу, показанному на фиг. 3, способ включает в себя вращение верхнего магнитного ротора 126A и нижнего магнитного ротора 126B магнитного натяжного устройства 124C таким образом, что усилие 142 натяжения разматывания прилагается к металлической полосе, в результате чего металлическая полоса 102 продвигается вниз по технологической цепочке. В некоторых примерах верхний магнитный ротор 126A вращается в обратном направлении, а нижний магнитный ротор 126B вращается в прямом направлении, чтобы прилагать усилие 142 натяжения разматывания, или наоборот. В различных примерах усилие 142 натяжения разматывания может составлять примерно от 0,5 до 50 МПа. В различных примерах величина усилия 142 натяжения разматывания может регулироваться путем изменения размера зазора 128, частоты вращения магнитных роторов 126A-B и/или направления вращения магнитных роторов 126A-B. В некоторых примерах приложение усилие 142 натяжения разматывания в промежуточных точках вдоль пути металлической полосы 102 между прокатным станом 104 и наматывающим устройством 116 улучшает возможность направления и центрирования переднего края 120 металлической полосы 102 в направлении центра наматывающего устройства 116, так что металлическая полоса 102 центрируется во время ее перемотки.

[52] В различных примерах магнитные роторы 126A-B магнитного натяжного устройства 124C выполнены с возможностью приложения усилия 142 натяжения разматывания, которое больше в тангенциальном направлении, чем в радиальном направлении, так что усилие 142 натяжения разматывания продвигает металлическую полосу 102 в направлении наматывающего устройства 116. В некоторых примерах магнитные роторы 126A-B магнитного натяжного устройства 124C продолжают прилагать усилие 142 натяжения разматывания к металлической полосе 102 до тех пор, пока передний край 120 не будет расположен на наматывающем устройстве 116 и/или не будет установлено натяжение на наматывающем устройстве 116. В других примерах магнитные роторы 126A-B могут продолжать прилагать усилие 142 натяжения разматывания к металлической полосе 102 после того, как передний край 120 расположен на наматывающем устройстве 116.

[53] В некоторых примерах способ включает в себя модулирование усилия натяжения наматывания, прилагаемого к металлической полосе 102 наматывающим устройством 116, при перемотке металлической полосы 102 на наматывающее устройство 116. Аналогично способу, показанному на фиг. 5, модулирование усилия натяжения наматывания включает в себя изменение размера зазора 128, изменение направления усилия 142 натяжения разматывания и/или изменение частоты вращения по меньшей мере одного из магнитных роторов 126A-B. Посредством модулирования усилия 142 натяжения разматывания магнитное натяжное устройство 124C может компенсировать нарушения, вызванные разматыванием, и, следовательно, уменьшать повреждения от витка к витку при наматывании рулона и изменения или нарушения толщины.

[54] Фиг. 7 иллюстрирует не имеющий ограничительного характера пример способа направления задней кромки 122 металлической полосы 102 с помощью магнитного натяжного устройства 124B во время схода из разматывающего устройства 114. Во время схода из разматывающего устройства 114 металлическая полоса 102 размотана с разматывающего устройства 114, и разматывающее устройство 114 больше не обеспечивает усилие 138 натяжения разматывания. Чтобы сохранять натяжение разматывания и центрирование металлической полосы 102, когда задний край 122 движется в направлении прокатного стана 104, способ включает в себя вращение магнитных роторов 126A-B магнитного натяжного устройства 124B таким образом, что усилие 144 натяжения прилагается в обратном направлении, или от прокатного стана 104. В различных примерах величина усилия 144 натяжения может регулироваться путем изменения размера зазора 128, частоты вращения магнитных роторов 126A-B и/или направления вращения магнитных роторов 126A-B. В некоторых примерах приложение усилия 144 натяжения в промежуточных точках вдоль пути металлической полосы 102 между разматывающим устройством 114 и прокатным станом 104 улучшает возможность направления и центрирования заднего края 122 металлической полосы 102 в зазоре 112 валков первой рабочей клети 106A.

[55] Фиг. 8 иллюстрирует не имеющий ограничительного характера пример способа направления задней кромки 122 с помощью магнитного натяжного устройства 124C во время схода с прокатного стана 104. Во время схода из прокатного стана 104 металлическая полоса 102 сошла с прокатного стана 104, и прокатный стан 104 больше не создает усилие натяжения на металлической полосе 102. Чтобы сохранять натяжение полосы и центрирование металлической полосы 102, когда задний край 122 движется в направлении наматывающего устройства 116, способ включает в себя вращение магнитных роторов 126A-B магнитного натяжного устройства 124C таким образом, что усилие 146 натяжения прилагается в обратном направлении, или от наматывающего устройства 116. В различных примерах величина усилия 146 натяжения может регулироваться путем изменения размера зазора 128, частоты вращения магнитных роторов 126A-B и/или направления вращения магнитных роторов 126A-B. В некоторых примерах приложение усилия 146 натяжения в промежуточных точках вдоль пути металлической полосы 102 между прокатным станом 104 и наматывающим устройством 116 улучшает возможность направления и центрирования заднего края 122 металлической полосы 102 на наматывающем устройстве 116.

[56] Ниже приведен ряд примеров вариантов реализации изобретения, включая по меньшей мере некоторые явно приведенные как примеры комбинации, «EC» (Example Combinations), обеспечивающие дополнительное описание различных типов вариантов реализации в соответствии с идеями, описанными в настоящем документе. Эти примеры не должны считаться взаимоисключающими, исчерпывающими или ограничительными; и изобретение не ограничено этими примерами вариантов реализации, а, напротив, охватывает все возможные изменения и варианты в пределах объема пунктов формулы изобретения и их эквивалентов.

[57] EC 1. Способ обработки металлической полосы, включающий: пропускание металлической полосы рядом с магнитным ротором, при этом магнитный ротор расположен на первом расстоянии от металлической полосы; и вращение магнитного ротора для возбуждения магнитного поля в металлической полосе, так что металлическая полоса испытывает натяжение в направлении вверх или вниз по технологической цепочке.

[58] EC 2. Способ по любой из предшествующих или последующих примеров комбинаций, в котором пропускание металлической полосы рядом с магнитным ротором включает в себя пропускание металлической полосы из рулона металлической полосы, закрепленного на разматывающем устройстве, в первую рабочую клеть линии обработки металла вниз по технологической цепочке от разматывающего устройства, причем натяжение металлической полосы посредством магнитного ротора включает натяжение металлической полосы между разматывающим устройством и первой рабочей клетью.

[59] EC 3. Способ по любой из предшествующих или последующих примеров комбинаций, в котором магнитный ротор представляет собой верхний магнитный ротор из комплекта магнитных роторов, содержащего верхний магнитный ротор и нижний магнитный ротор, смещенный по вертикали от верхнего магнитного ротора на определенный зазор, причем пропускание металлической полосы рядом с магнитным ротором включает пропускание металлической полосы через зазор, и при этом натяжение металлической полосы включает вращение верхнего магнитного ротора и нижнего магнитного ротора для возбуждения магнитного поля в металлической полосе, так что металлическая полоса испытывает натяжение.

[60] EC 4. Способ по любой из предшествующих или последующих примеров комбинаций, в котором верхний магнитный ротор и нижний магнитный ротор смещены по горизонтали.

[61] EC 5. Способ по любой из предшествующих или последующих примеров комбинаций, дополнительно включающий в себя направление переднего края металлической полосы в зазор валков первой рабочей клети путем натяжения металлической полосы в направлении вниз по технологической цепочке.

[62] EC 6. Способ по любой из предшествующих или последующих примеров комбинаций, в котором направление переднего края металлической полосы включает в себя центрирование переднего края металлической полосы в зазоре валков.

[63] EC 7. Способ по любой из предшествующих или последующих примеров комбинаций, дополнительно включающий в себя направление заднего края металлической полосы в зазор валков первой рабочей клети путем натяжения металлической полосы в направлении вверх по технологической цепочке после того, как задний край размотан с разматывающего устройства.

[64] EC 8. Способ по любой из предшествующих или последующих примеров комбинаций, в котором направление заднего края металлической полосы включает в себя центрирование заднего края металлической полосы в зазоре валков.

[65] EC 9. Способ по любой из предшествующих или последующих примеров комбинаций, дополнительно включающий: определение первого натяжения разматывания в металлической полосе ниже по технологической цепочке от магнитного ротора; определение второго натяжения разматывания в металлической полосе выше по технологической цепочке от магнитного ротора; и натяжение металлической полосы посредством магнитного ротора, так что натяжение посредством магнитного ротора уменьшает второе натяжение разматывания, сохраняя первое натяжение разматывания.

[66] EC 10. Способ по любой из предшествующих или последующих примеров комбинаций, в котором первое натяжение разматывания измеряют в зазоре валков первой рабочей клети, а второе натяжение разматывания измеряют в точке разматывания металлической полосы с разматывающего устройства.

[67] EC 11. Способ по любой из предшествующих или последующих примеров комбинаций, дополнительно включающий в себя: определение натяжения на разматывающем устройстве; определение натяжения, добавляемого магнитным ротором; и вычисление натяжения на входе рабочей клети путем суммирования натяжения у разматывающего устройства и натяжения, добавляемого магнитным ротором.

[68] EC 12. Способ по любой из предшествующих или последующих примеров комбинаций, дополнительно включающий модулирование натяжения посредством магнитного ротора путем регулирования по вертикали магнитного ротора относительно металлической полосы для регулирования первого расстояния.

[69] EC 13. Способ по любой из предшествующих или последующих примеров комбинаций, дополнительно включающий в себя модулирование натяжения посредством магнитного ротора путем регулирования частоты вращения магнитного ротора.

[70] EC 14. Способ по любой из предшествующих или последующих примеров комбинаций, в котором прохождение металлической полосы рядом с магнитным ротором включает в себя пропускание металлической полосы из последней рабочей клети линии обработки металла к наматывающему устройству, расположенному ниже по технологической цепочке от последней рабочей клети, причем натяжение металлической полосы посредством магнитного ротора включает в себя натяжение металлической полосы между последней рабочей клетью и наматывающим устройством.

[71] EC 15. Способ по любой из предшествующих или последующих примеров комбинаций, в котором магнитный ротор представляет собой верхний магнитный ротор из комплекта магнитных роторов, содержащего верхний магнитный ротор и нижний магнитный ротор, смещенный по вертикали от верхнего магнитного ротора на определенный зазор, причем пропускание металлической полосы рядом с магнитным ротором включает пропускание металлической полосы через зазор, и при этом натяжение металлической полосы включает вращение верхнего магнитного ротора и нижнего магнитного ротора для возбуждения магнитного поля в металлической полосе, так что металлическая полоса испытывает натяжение.

[72] EC 16. Способ по любой из предшествующих или последующих примеров комбинаций, в котором верхний магнитный ротор и нижний магнитный ротор смещены по горизонтали.

[73] EC 17. Способ по любой из предшествующих или последующих примеров комбинаций, дополнительно включающий в себя направление переднего края металлической полосы в наматывающее устройство путем натяжения металлической полосы в направлении вниз по технологической цепочке.

[74] EC 18. Способ по любой из предшествующих или последующих примеров комбинаций, в котором направление передней кромки включает в себя центрирование металлической полосы на наматывающем устройстве.

[75] EC 19. Способ по любой из предшествующих или последующих примеров комбинаций, дополнительно включающий в себя направление заднего края металлической полосы в наматывающее устройство путем натяжения металлической полосы в направлении вверх по технологической цепочке после того, как задний край вышел из зазора валков последней рабочей клети.

[76] EC 20. Способ по любой из предшествующих или последующих примеров комбинаций, в котором направление заднего края металлической полосы включает в себя центрирование заднего края металлической полосы в зазоре валков.

[77] EC 21. Способ по любой из предшествующих или последующих примеров комбинаций, дополнительно включающий в себя: определение первого натяжения наматывания в металлической полосе ниже по технологической цепочке от магнитного ротора; определение второго натяжения наматывания в металлической полосе выше по технологической цепочке от магнитного ротора; и натяжение металлической полосы посредством магнитного ротора, так что натяжение посредством магнитного ротора уменьшает второе натяжение наматывания при сохранении первого натяжения наматывания.

[78] EC 22. Способ по любой из предшествующих или последующих примеров комбинаций, дополнительно включающий в себя: определение натяжения на наматывающем устройстве; определение натяжения, добавляемого магнитным ротором; и вычисление натяжения на входе рабочей клети путем суммирования натяжения на наматывающем устройстве и натяжения, добавляемого магнитным ротором.

[79] EC 23. Способ по любой из предшествующих или последующих примеров комбинаций, дополнительно включающий модулирование натяжения посредством магнитного ротора путем регулирования по вертикали магнитного ротора относительно металлической полосы для регулирования первого расстояния.

[80] EC 24. Способ по любой из предшествующих или последующих примеров комбинаций, дополнительно включающий в себя модулирование натяжения посредством магнитного ротора путем регулирования частоты вращения магнитного ротора.

[81] EC 25. Способ по любой из предшествующих или последующих примеров комбинаций, в котором первое расстояние составляет примерно от 1 мм до 10 м.

[82] EC 26. Способ по любой из предшествующих или последующих примеров комбинаций, в котором первое расстояние составляет примерно от 1 до 200 мм.

[83] EC 27. Способ по любой из предшествующих или последующих примеров комбинаций, в котором усилие натяжения металлической полосы составляет примерно от 0,5 до 50 МПа.

[84] EC 28. Способ по любой из предшествующих или последующих примеров комбинаций, в котором частота вращения магнитного ротора составляет примерно от 100 до 5000 об/мин.

[85] EC 29. Способ по любой из предшествующих или последующих примеров комбинаций, в котором частота вращения составляет примерно 1800 об/мин.

[86] EC 30. Система для выполнения способа по любой из предшествующих или последующих примеров комбинаций, содержащая магнитный ротор, причем магнитный ротор может избирательно вращаться в прямом направлении и обратном направлении, и при этом магнитный ротор регулируется по вертикали таким образом, что первое расстояние является регулируемым.

[87] EC 31. Система для выполнения способа по любой из предшествующих или последующих примеров комбинаций, содержащая магнитное натяжное устройство, содержащее магнитный ротор.

[88] EC 32. Система по любой из предшествующих или последующих примеров комбинаций, в которой магнитный ротор представляет собой верхний магнитный ротор магнитного натяжного устройства, при этом магнитное натяжное устройство дополнительно содержит нижний магнитный ротор, смещенный по вертикали относительно верхнего магнитного ротора, причем нижний магнитный ротор и верхний магнитный ротор могут избирательно вращаться в прямом или обратном направлении для возбуждения магнитного поля в металлической полосе, так что металлическая полоса испытывает натяжение, и при этом между верхним магнитным ротором и нижним магнитным ротором образован зазор, выполненный с возможностью введения металлической полосы.

[89] EC 33. Система по любой из предшествующих или последующих примеров комбинаций, в которой верхний магнитный ротор и нижний магнитный ротор представляют собой первый комплект магнитных роторов, а магнитное натяжное устройство дополнительно содержит множество комплектов магнитных роторов.

[90] EC 34. Система по любой из предшествующих или последующих примеров комбинаций, в которой каждый из верхнего магнитного ротора и нижнего магнитного ротора имеет регулировку по вертикали, так что размер зазора является регулируемым.

[91] EC 35. Система по любой из предшествующих или последующих примеров комбинаций, дополнительно содержащая: разматывающее устройство; и первую рабочую клеть линии обработки металла.

[92] EC 36. Система по любой из предшествующих или последующих примеров комбинаций, дополнительно содержащая: первый датчик, расположенный ниже по технологической цепочке от магнитного натяжного устройства и выполненный с возможностью измерения первого натяжения разматывания в металлической полосе; второй датчик, расположенный выше по технологической цепочке от магнитного натяжного устройства и выполненный с возможностью измерения второго натяжения разматывания в металлической полосе; и контроллер, выполненный с возможностью вращения магнитного ротора таким образом, что натяжение посредством магнитного ротора уменьшает второе натяжение разматывания при сохранении первого натяжения разматывания.

[93] EC 37. Система по любой из предшествующих или последующих примеров комбинаций, в которой первый датчик выполнен с возможностью измерения первого натяжения разматывания в зазоре валков первой рабочей клети, и в которой второй датчик выполнен с возможностью измерения второго натяжения разматывания между разматывающим устройством и магнитным натяжным устройством.

[94] EC 38. Система по любой из предшествующих или последующих примеров комбинаций, в которой контроллер выполнен с возможностью регулирования по меньшей мере одного из элементов, частоты вращения магнитного ротора или первого расстояния, для модулирования натяжения посредством магнитного ротора.

[95] EC 39. Система по любой из предшествующих или последующих примеров комбинаций, дополнительно содержащая: первый датчик, расположенный ниже по технологической цепочке от магнитного натяжного устройства и выполненный с возможностью измерения первого натяжения разматывания в металлической полосе; второй датчик, расположенный у магнитного натяжного устройства и выполненный с возможностью измерения магнитного натяжения, прилагаемого посредством магнитного натяжного устройства, в металлической полосе; и контроллер, выполненный с возможностью вращения магнитного ротора для приложения натяжения посредством магнитного ротора для регулирования первого натяжения разматывания.

[96] EC 40. Система для выполнения способа по любой из предшествующих или последующих примеров комбинаций, содержащая магнитное натяжное устройство, содержащее магнитный ротор.

[97] EC 41. Система по любой из предшествующих или последующих примеров комбинаций, в которой магнитный ротор представляет собой верхний магнитный ротор магнитного натяжного устройства, при этом магнитное натяжное устройство дополнительно содержит нижний магнитный ротор, смещенный по вертикали относительно верхнего магнитного ротора, причем нижний магнитный ротор и верхний магнитный ротор могут избирательно вращаться в прямом или обратном направлении для возбуждения магнитного поля в металлической полосе, так что металлическая полоса испытывает натяжение, и при этом между верхним магнитным ротором и нижним магнитным ротором образован зазор, выполненный с возможностью введения металлической полосы.

[98] EC 42. Система по любой из предшествующих или последующих примеров комбинаций, в которой верхний магнитный ротор и нижний магнитный ротор смещены по горизонтали.

[99] EC 43. Система по любой из предшествующих или последующих примеров комбинаций, в которой верхний магнитный ротор и нижний магнитный ротор представляют собой первый комплект магнитных роторов, а магнитное натяжное устройство дополнительно содержит множество комплектов магнитных роторов.

[100] EC 44. Система по любой из предшествующих или последующих примеров комбинаций, в которой каждый из верхнего магнитного ротора и нижнего магнитного ротора имеет регулировку по вертикали, так что размер зазора является регулируемым.

[101] EC 45. Система по любой из предшествующих или последующих примеров комбинаций, дополнительно содержащая: наматывающее устройство; и последнюю рабочую клеть линии обработки металла.

[102] EC 46. Система по любой из предшествующих или последующих примеров комбинаций, дополнительно содержащая: первый датчик, расположенный ниже по технологической цепочке от магнитного натяжного устройства и выполненный с возможностью измерения первого натяжения наматывания в металлической полосе; второй датчик, расположенный выше по технологической цепочке от магнитного натяжного устройства и выполненный с возможностью измерения второго натяжения наматывания в металлической полосе; и контроллер, выполненный с возможностью вращения магнитного ротора таким образом, что натяжение посредством магнитного ротора уменьшает второе натяжение наматывания при сохранении первого натяжения наматывания.

[103] EC 47. Система по любой из предшествующих или последующих примеров комбинаций, в которой первый датчик выполнен с возможностью измерения первого натяжения наматывания в зазоре валков первой рабочей клети, и в которой второй датчик выполнен с возможностью измерения второго натяжения наматывания между разматывающим устройством и магнитным натяжным устройством.

[104] EC 48. Система по любой из предшествующих или последующих примеров комбинаций, в которой контроллер выполнен с возможностью регулирования по меньшей мере одного из элементов, частоты вращения магнитного ротора или первого расстояния, для модулирования натяжения посредством магнитного ротора.

[105] EC 49. Система по любой из предшествующих или последующих примеров комбинаций, дополнительно содержащая: первый датчик, расположенный ниже по технологической цепочке от магнитного натяжного устройства и выполненный с возможностью измерения первого натяжения разматывания в металлической полосе; второй датчик, расположенный у магнитного натяжного устройства и выполненный с возможностью измерения магнитного натяжения, прилагаемого посредством магнитного натяжного устройства, в металлической полосе; и контроллер, выполненный с возможностью вращения магнитного ротора для приложения натяжения посредством магнитного ротора для регулирования первого натяжения разматывания.

[106] EC 50. Система по любой из предшествующих или последующих примеров комбинаций, в которой контроллер выполнен с возможностью регулирования по меньшей мере одного из элементов, частоты вращения магнитного ротора или первого расстояния, для модулирования натяжения посредством магнитного ротора.

[107] EC 51. Способ обработки металлической полосы, включающий: пропускание металлической полосы рядом с магнитным ротором, при этом магнитный ротор расположен на первом расстоянии от металлической полосы; и вращение магнитного ротора для возбуждения магнитного поля в металлической полосе, так что к металлической полосе прилагается усилие, перпендикулярное ее поверхности.

[108] EC 52. Способ по любой из предшествующих или последующих примеров комбинаций, в котором пропускание металлической полосы рядом с магнитным ротором включает в себя поддержку рулона металлической полосы на разматывающем устройстве и размещение прижимного валка, содержащего магнитный ротор, рядом с точкой разматывания металлической полосы из рулона.

[109] EC 53. Способ по любой из предшествующих или последующих примеров комбинаций, дополнительно включающий регулирование усилия, прилагаемого к металлической полосе, путем регулирования по меньшей мере одного из элементов, частоты вращения магнитного ротора или первого расстояния.

[110] EC 54. Система для выполнения способа по любой из предшествующих или последующих примеров комбинаций, содержащая прижимной валок, содержащий магнитный ротор, причем магнитный ротор может избирательно вращаться в прямом направлении и обратном направлении, и при этом магнитный ротор регулируется по вертикали таким образом, что первое расстояние является регулируемым.

[111] EC 55. Система по любой из предшествующих или последующих примеров комбинаций, дополнительно содержащая: разматывающее устройство, выполненное с возможностью поддержки рулона с металлической полосой; и рабочую клеть линии обработки металла после разматывающего устройства.

[112] EC 56. Система по любой из предшествующих или последующих примеров комбинаций, в которой линия обработки металла представляет собой прокатный стан.

[113] EC 57. Система по любой из предшествующих или последующих примеров комбинаций, дополнительно содержащая: первый датчик, расположенный выше по технологической цепочке от магнитного натяжного устройства и выполненный с возможностью измерения первого натяжения разматывания в металлической полосе; второй датчик, расположенный у магнитного натяжного устройства и выполненный с возможностью измерения магнитного натяжения, прилагаемого посредством магнитного натяжного устройства, в металлической полосе; и контроллер, выполненный с возможностью вращения магнитного ротора для приложения натяжения посредством магнитного ротора для регулирования первого натяжения разматывания.

[114] EC 58. Система по любой из предшествующих или последующих примеров комбинаций, в которой контроллер выполнен с возможностью регулирования по меньшей мере одного из элементов, частоты вращения магнитного ротора или первого расстояния, для модулирования натяжения посредством магнитного ротора.

[115] EC 59. Способ обработки металлической полосы, включающий: пропускание металлической полосы рядом с магнитным ротором при пропускании металлической полосы из рулона с металлической полосой, закрепленного на разматывающем устройстве, в первую рабочую клеть линии обработки металла, расположенную ниже по технологической цепочке от разматывающего устройства, причем магнитный ротор расположен на первом расстоянии от металлической полосы; и вращение магнитного ротора для возбуждения магнитного поля в металлической полосе, так что металлическая полоса испытывает натяжение в направлении вверх по технологической цепочке или в направлении вниз по технологической цепочке между разматывающим устройством и первой рабочей клетью.

[116] EC 60. Способ по любой из предшествующих или последующих примеров комбинаций, в котором магнитный ротор представляет собой верхний магнитный ротор из комплекта магнитных роторов, содержащего верхний магнитный ротор и нижний магнитный ротор, смещенный по вертикали от верхнего магнитного ротора на определенный зазор, причем пропускание металлической полосы рядом с магнитным ротором включает пропускание металлической полосы через зазор, и при этом натяжение металлической полосы включает вращение верхнего магнитного ротора и нижнего магнитного ротора для возбуждения магнитного поля в металлической полосе, так что металлическая полоса испытывает натяжение.

[117] EC 61. Способ по любой из предшествующих или последующих примеров комбинаций, в котором верхний магнитный ротор и нижний магнитный ротор смещены по горизонтали.

[118] EC 62. Способ по любой из предшествующих или последующих примеров комбинаций, дополнительно включающий в себя направление переднего края металлической полосы в зазор валков первой рабочей клети путем натяжения металлической полосы в направлении вниз по технологической цепочке.

[119] EC 63. Способ по любой из предшествующих или последующих примеров комбинаций, в котором направление переднего края металлической полосы включает в себя центрирование переднего края металлической полосы в зазоре валков.

[120] EC 64. Способ по любой из предшествующих или последующих примеров комбинаций, дополнительно включающий в себя направление заднего края металлической полосы в зазор валков первой рабочей клети путем натяжения металлической полосы в направлении вверх по технологической цепочке после того, как задний край размотан с разматывающего устройства.

[121] EC 65. Способ по любой из предшествующих или последующих примеров комбинаций, в котором направление заднего края металлической полосы включает в себя центрирование заднего края металлической полосы в зазоре валков.

[122] EC 66. Способ по любой из предшествующих или последующих примеров комбинаций, в котором металлическая полоса содержит алюминий или алюминиевый сплав.

[123] EC 67. Способ обработки металлической полосы, включающий: пропускание металлической полосы рядом с магнитным ротором, при этом магнитный ротор расположен на первом расстоянии от металлической полосы; определение первого натяжения разматывания в металлической полосе ниже по технологической цепочке от магнитного ротора; определение второго натяжения разматывания в металлической полосе выше по технологической цепочке от магнитного ротора; и вращение магнитного ротора для создания магнитного поля в металлической полосе, так что металлическая полоса испытывает натяжение в направлении вверх по технологической цепочке или в направлении вниз по технологической цепочке, и натяжение посредством магнитного ротора уменьшает второе натяжение разматывания, сохраняя при этом первое натяжение разматывания.

[124] EC 68. Способ по любой из предшествующих или последующих примеров комбинаций, в котором первое натяжение разматывания измеряют в зазоре валков первой рабочей клети, а второе натяжение разматывания измеряют в точке разматывания металлической полосы с разматывающего устройства.

[125] EC 69. Способ по любой из предшествующих или последующих примеров комбинаций, дополнительно включающий в себя: определение натяжения на разматывающем устройстве; определение натяжения, добавляемого магнитным ротором; и вычисление натяжения на входе рабочей клети путем суммирования натяжения у разматывающего устройства и натяжения, добавляемого магнитным ротором.

[126] EC 70. Способ по любой из предшествующих или последующих примеров комбинаций, дополнительно включающий модулирование натяжения посредством магнитного ротора путем регулирования по вертикали магнитного ротора относительно металлической полосы для регулирования первого расстояния; регулирования частоты вращения магнитного ротора или регулирования направления вращения магнитного ротора.

[127] EC 71. Способ обработки металлической полосы, включающий: пропускание металлической полосы рядом с магнитным ротором, в то же время пропускание металлической полосы из последней рабочей клети линии обработки металла в наматывающее устройство ниже по технологической цепочке от последней рабочей клети, причем магнитный ротор расположен на первом расстоянии от металлической полосы; и вращение магнитного ротора для возбуждения магнитного поля в металлической полосе, так что металлическая полоса испытывает натяжение в направлении вверх по технологической цепочке или в направлении вниз по технологической цепочке между последней рабочей клетью и наматывающим устройством.

[128] EC 72. Способ по любой из предшествующих или последующих примеров комбинаций, в котором магнитный ротор представляет собой верхний магнитный ротор из комплекта магнитных роторов, содержащего верхний магнитный ротор и нижний магнитный ротор, смещенный по вертикали от верхнего магнитного ротора на определенный зазор, причем пропускание металлической полосы рядом с магнитным ротором включает пропускание металлической полосы через зазор, и при этом натяжение металлической полосы включает вращение верхнего магнитного ротора и нижнего магнитного ротора для возбуждения магнитного поля в металлической полосе, так что металлическая полоса испытывает натяжение.

[129] EC 73. Способ по любой из предшествующих или последующих примеров комбинаций, в котором верхний магнитный ротор и нижний магнитный ротор смещены по горизонтали.

[130] EC 74. Способ по любой из предшествующих или последующих примеров комбинаций, дополнительно включающий в себя направление переднего края металлической полосы в наматывающее устройство путем натяжения металлической полосы в направлении вниз по технологической цепочке.

[131] EC 75. Способ по любой из предшествующих или последующих примеров комбинаций, дополнительно включающий в себя направление заднего края металлической полосы в наматывающее устройство путем натяжения металлической полосы в направлении вверх по технологической цепочке после того, как задний край вышел из зазора валков последней рабочей клети.

[132] EC 76. Способ по любой из предшествующих или последующих примеров комбинаций, дополнительно включающий в себя: определение первого натяжения наматывания в металлической полосе ниже по технологической цепочке от магнитного ротора; определение второго натяжения наматывания в металлической полосе выше по технологической цепочке от магнитного ротора; и натяжение металлической полосы посредством магнитного ротора, так что натяжение посредством магнитного ротора уменьшает второе натяжение наматывания при сохранении первого натяжения наматывания.

[133] EC 77. Способ по любой из предшествующих или последующих примеров комбинаций, дополнительно включающий в себя: определение натяжения на наматывающем устройстве; определение натяжения, добавляемого магнитным ротором; и вычисление натяжения на входе рабочей клети путем суммирования натяжения наматывающего устройства и натяжения, добавляемого магнитным ротором.

[134] EC 78. Способ по любой из предшествующих или последующих примеров комбинаций, дополнительно включающий модулирование натяжения посредством магнитного ротора путем регулирования по вертикали магнитного ротора относительно металлической полосы для регулирования первого расстояния; регулирование частоты вращения магнитного ротора или регулирование направления вращения магнитного ротора.

[135] Вышеописанные варианты являются только возможными примерами реализации, изложенными только для ясного понимания принципов настоящего описания. В описанный выше вариант (варианты) реализации могут быть внесены изменения и модификации без существенного отклонения от сущности и принципов настоящего изобретения. Все такие изменения и варианты включены в объем настоящего изобретения, и все возможные пункты формулы, относящиеся к отдельным вариантам или комбинациям элементов или этапов, предназначены для поддержки настоящего изобретения. Кроме того, хотя в настоящем документе, а также в последующих пунктах формулы изобретения, использованы конкретные термины, они использованы только в общем и описательном смысле, а не в целях ограничения раскрытого изобретения и последующих пунктов формулы.

Изобретение относится к области прокатки. Способы бесконтактного натяжения металлической полосы во время обработки металла включают пропускание металлической полосы рядом с магнитным ротором. Магнитный ротор расположен на первом расстоянии от металлической полосы, при этом создают натяжение металлической полосы посредством магнитного ротора путем вращения магнитного ротора. Вращение магнитного ротора приводит к возбуждению магнитного поля в металлической полосе, так что металлическая полоса испытывает натяжение в направлении вверх или вниз по технологической цепочке. В других аспектах вращение магнитного ротора возбуждает магнитное поле в металлической полосе, так что к металлической полосе прилагается усилие, нормальное к поверхности металлической полосы. Изобретение обеспечивает возможность регулирования усилия натяжения полосы при ее разматывании или сматывании в процессе прокатки без повреждения ее поверхности. 3 н. и 14 з.п. ф-лы, 8 ил.

1. Способ обработки металлической полосы, включающий пропускание металлической полосы рядом с магнитным ротором при пропускании ее из последней рабочей клети прокатного стана в линии обработки металла в наматывающее устройство ниже по технологической цепочке от последней рабочей клети, причем магнитный ротор расположен на первом расстоянии от металлической полосы, вращение магнитного ротора для возбуждения магнитного поля в металлической полосе и создания в ней натяжения в направлении вверх по технологической цепочке или в направлении вниз по технологической цепочке между последней рабочей клетью и наматывающим устройством, при этом величину натяжения на входе рабочей клети определяют путем определения натяжения на наматывающем устройстве, натяжения, добавляемого магнитным ротором, и суммирования натяжения на наматывающем устройстве и натяжения, добавляемого магнитным ротором.

2. Способ по п. 1, в котором используют магнитный ротор в виде верхнего магнитного ротора из комплекта магнитных роторов, содержащего верхний магнитный ротор и нижний магнитный ротор, смещенный по вертикали от верхнего магнитного ротора на определенный зазор, причем пропускание металлической полосы рядом с магнитным ротором включает пропускание ее через упомянутый зазор, при этом натяжение металлической полосы обеспечивают вращением верхнего магнитного ротора и нижнего магнитного ротора для возбуждения магнитного поля в металлической полосе, так что металлическая полоса испытывает натяжение.

3. Способ по п. 2, в котором верхний магнитный ротор и нижний магнитный ротор смещены по горизонтали.

4. Способ по п. 1, включающий направление переднего края металлической полосы в наматывающее устройство путем натяжения металлической полосы в направлении вниз по технологической цепочке.

5. Способ по п. 1, включающий направление заднего края металлической полосы в наматывающее устройство путем натяжения металлической полосы в направлении вверх по технологической цепочке после того, как задний край вышел из зазора валков последней рабочей клети.

6. Способ по п. 1, в котором металлическая полоса содержит алюминий или алюминиевый сплав.