Настоящее изобретение относится к способу динамического подстраивания для изготовления термообработанной листовой стали, характеризующейся химическим составом стали и микроструктурой mtarget, содержащей от 0 до 100%, по меньшей мере, одной фазы, выбираемой из числа: феррита, мартенсита, бейнита, перлита, цементита и аустенита, в технологической линии термической обработки.

Известно использование листовых сталей с нанесенными покрытиями или оголенных листовых сталей для изготовления автомобильных транспортных средств. Для изготовления транспортного средства используют множество марок сталей. Выбор марки стали зависит от конечной области применения стальной детали. Например, для обнаженной детали могут быть произведены стали IF (с небольшим количеством интерметаллических включений), для поперечин сидений и пола или передних стоек кузова могут быть произведены стали TRIP (с пластичностью, обусловленной мартенситным превращением), а для задних обвязочных брусов крыши или поперечины крыши могут быть произведены стали DP (двухфазные).

Во время производства данных сталей в отношении стали проводят имеющие критическое значение обработки в целях получения желательной детали, обладающей ожидаемыми механическими свойствами для одной конкретной области применения. Такие обработки могут представлять собой, например, непрерывный отжиг до осаждения металлического покрытия или закаливающую и перераспределяющую обработку. Данные обработки проводят на адаптированной технологической линии печи.

Во время данных обработок в режиме реального времени могут появляться некоторые незапланированные отклонения. Например, могут варьироваться температура в печи, толщина листовой стали, скорость технологической линии.

Патентная заявка US4440583 относится к способу контролируемого охлаждения для стального штрипса, воплощаемого при использовании охлаждающей аппаратуры, включающей множество сопел, расположенных в направлении, в котором перемещается штрипс, при этом сопла распыляют хладагент относительно движущегося горячего штрипса, и клапан регулятора расхода, прикрепленный к трубе, которая подает хладагент в сопла. При использовании уравнения, включающего толщину штрипса, температуры начала и конца охлаждения и желательную скорость охлаждения, рассчитывают скорость теплопередачи, необходимую для получения желательной скорости охлаждения, и полученную скорость теплопередачи корректируют в соответствии с эффектом естественного охлаждения в зонах холостого оборота, предшествующих зоне распыления хладагента и следующих за ней. После этого исходя из предварительно установленного соотношения со скоростью теплопередачи производят и задают расход хладагента. Длину зоны распыления хладагента вдоль маршрута перемещения штрипса рассчитывают при использовании скорости хода штрипса, температур начала и конца охлаждения и желательной скорости охлаждения. Для сопел дают установки на включение и выключение таким образом, чтобы хладагент распылялся бы только из такого количества сопел, которое соответствовало бы рассчитанному значению. В случае варьирования толщины штрипса при одновременном осуществлении контролируемого охлаждения скорость теплопередачи будут пересчитывать на основании вышеупомянутых установок для корректирования расхода хладагента соответствующим образом. В случае варьирования скорости штрипса длину области распыления хладагента будут пересчитывать для корректирования характера включения-выключения сопел.

В данном способе в случае появления отклонения для корректирования отклонения пересчитывают скорость теплопередачи или длину области распыления хладагента. Данный способ не принимает во внимание характеристики листовой стали, включающие химический состав, микроструктуру, свойства, текстуру поверхности и тому подобное. Таким образом, существует риск того, что одно и то же корректирование будет относиться к любому типу листовой стали даже при демонстрации каждой листовой сталью своих собственных характеристик. Способ делает возможным неиндивидуализированную охлаждающую обработку множества марок стали.

Следовательно, корректирование не адаптировано к одной конкретной стали, и поэтому в конце обработки желательные свойства не получают. Помимо этого, после обработки сталь может характеризоваться большой дисперсией механических свойств. В заключение, даже в случае возможности изготовления широкого диапазона марок стали качество подвергнутой обработке стали будет неудовлетворительным.

Таким образом, задача изобретения заключается в расшивании вышеупомянутых узких мест в результате предложения способа динамического подстраивания для изготовления термообработанной листовой стали, характеризующейся конкретным химическим составом стали и конкретной микроструктурой mtarget, достигаемых на технологической линии термической обработки. Еще одна цель заключается в подстраивании термического маршрута в режиме реального времени в результате предложения обработки, адаптированной для каждой листовой стали, при этом такую обработку очень точно рассчитывают за наименее возможное время вычислений. Еще одна цель заключается в предложении листовой стали, обладающей ожидаемыми свойствами, при этом такие свойства характеризуются минимумом возможной дисперсии свойств.

Достижения данной цели добиваются в результате предложения способа, соответствующего пункту 1 формулы изобретения. Способ также может включать любые характеристики из пунктов от 2 до 20 формулы изобретения.

Достижения еще одной цели добиваются в результате предложения рулона, соответствующего пункту 21 формулы изобретения. Рулон также может включать характеристики из пунктов 22 или 23 формулы изобретения.

Достижения еще одной цели добиваются в результате предложения технологической линии термообработки, соответствующей пункту 24 формулы изобретения.

В заключение, достижения данной цели добиваются в результате предложения компьютерного программного продукта, соответствующего пункту 25 формулы изобретения.

Другие характеристики и преимущества изобретения станут очевидными исходя из следующего далее подробного описания изобретения.

Для иллюстрирования изобретения будут описываться различные варианты осуществления и опыты из неограничивающих примеров, в частности, при обращении к следующим далее фигурам:

фиг. 1 иллюстрирует один пример, соответствующий настоящему изобретению;

фиг. 2 иллюстрирует непрерывный отжиг листовой стали, включающий стадию нагревания, стадию томления, стадию охлаждения и стадию перестаривания;

фиг. 3 иллюстрирует один предпочтительный вариант осуществления, соответствующий настоящему изобретению;

фиг. 4 иллюстрирует один пример, соответствующий изобретению, где непрерывный отжиг проводят в отношении листовой стали до осаждения покрытия в результате погружения в расплав.

Должны быть определены следующие далее термины:

- СС: химический состав при выражении через уровень массового процентного содержания,

- mtarget: целевое значение для микроструктуры,

- mstandard: микроструктура выбранной продукции,

- Рtarget: целевое значение для механического свойства,

- mi: первоначальная микроструктура листовой стали,

- Х: фазовая фракция в массовых процентах,

- Т: температура в градусах Цельсия (°С),

- t: время (с),

- s: секунды,

- UTS: предельное сопротивление растяжению (МПа),

- YS: предел текучести (МПа),

- металлическое покрытие на основе цинка обозначает металлическое покрытие, содержащее более, чем 50% цинка,

- металлическое покрытие на основе алюминия обозначает металлическое покрытие, содержащее более, чем 50% алюминия, и

- ТТ: термообработка и

- термический маршрут, ТТ, TPtarget, TPx и TPxint включают время, температуру термообработки и, по меньшей мере, одну скорость, отбираемую из: скорости охлаждения, изотермической выдержки или нагревания. Скорость изотермической выдержки обозначает скорость при наличии постоянной температуры, и

- текучие наносреды: текучая среда, включающая наночастицы.

Обозначения «сталь» или «листовая сталь» соответствуют листовой стали, рулону, пластине, характеризующимся композицией, делающей возможным для детали достижение предела прочности при растяжении, доходящего вплоть до 2500 МПа, а более предпочтительно вплоть до 2000 МПа. Например, предел прочности при растяжении является большим или равным 500 МПа, предпочтительно большим или равным 1000 МПа, в выгодном случае большим или равным 1500 МПа. Включается широкий диапазон химического состава, поскольку способ, соответствующий изобретению, может быть использован для любого типа стали.

Изобретение относится к способу динамического подстраивания для изготовления термообработанной листовой стали, характеризующейся химическим составом стали и микроструктурой mtarget, содержащей от 0 до 100%, по меньшей мере, одной фазы, отбираемой из числа: феррита, мартенсита, бейнита, перлита, цементита и аустенита, на технологической линии термической обработки, где предварительно определенную термообработку ТТ проводят в отношении листовой стали, при этом такой способ включает:

А. стадию контролирования, где, по меньшей мере, один датчик детектирует какое-либо отклонение, встречающееся во время термообработки ТТ,

В. стадию вычисления, проводимую при детектировании отклонения во время термообработки таким образом, чтобы определить новый термический маршрут TPtarget для достижения mtarget при принятии во внимание отклонения, причем такая стадия вычисления включает:

1) подстадию вычисления, где исходя из ТТ и микроструктуры mi листовой стали рассчитывают, по меньшей мере, два термических маршрута ТРх, соответствующих одной микроструктуре mx в конце ТРх, в целях достижения mtarget,

2) подстадию выбора, где для достижения mtarget выбирают один новый термический маршрут TPtarget, при этом TPtarget отбирают из вариантов ТРХ и выбирают таким образом, чтобы вариант mX был бы наиболее близким к mtarget,

C. стадию новой термообработки, где TPtarget проводят в отношении листовой стали в режиме реального времени.

Как это можно себе представить без желания связывать себя какой-либо теорией, в случае использования способа, соответствующего настоящему изобретению, является возможным корректирование какого-либо отклонения, встречающегося во время термообработки, в результате предложения индивидуализированной термической обработки в зависимости от каждой листовой стали. Для осуществления этого за короткое время вычислений рассчитывают точный и конкретный новый термический маршрут TPtarget при принятии во внимание mtarget, в частности, доли всех фаз по всему ходу обработки mi (в том числе дисперсию микроструктуры вдоль листовой стали), и отклонения. Действительно, в способе, соответствующем настоящему изобретению, принимается во внимание вычисление термодинамически стабильных фаз, то есть, феррита, аустенита, цементита и перлита, и термодинамически метастабильных фаз, то есть, бейнита и мартенсита. Таким образом, получают листовую сталь, обладающую ожидаемыми свойствами при минимуме возможной дисперсии свойств.

Предпочтительно микроструктуры mx, mtarget и mi для фаз определяет, по меньшей мере, один элемент, отбираемый из числа: размера, профиля и химического состава.

Предпочтительно достигаемая микроструктура mtarget содержит:

- 100% аустенита,

- от 5 до 95% мартенсита, от 4 до 65% бейнита, при этом остаток представляет собой феррит,

- от 8 до 30% остаточного аустенита, от 0,6 до 1,5% углерода в твердом растворе, при этом остаток представляет собой феррит, мартенсит, бейнит, перлит и/или цементит,

- от 1% до 30% феррита и от 1% до 30% бейнита, от 5 до 25% аустенита, при этом остаток представляет собой мартенсит,

- от 5 до 20% остаточного аустенита, при этом остаток представляет собой мартенсит,

- феррит и остаточный аустенит,

- остаточный аустенит и интерметаллические фазы,

- от 80 до 100% мартенсита и от 0 до 20% остаточного аустенита,

- 100% мартенсита,

- от 5 до 100% перлита и от 0 до 95% феррита и

- по меньшей мере, 75% равноосного феррита, от 5 до 20% мартенсита и бейнит в количестве, меньшем или равном 10%.

В выгодном случае листовые стали могут представлять собой любой тип марки стали, в том числе двухфазную сталь (DP), сталь с пластичностью, обусловленной мартенситным превращением, (TRIP), сталь с закалкой и перераспределением углерода (Q&P), сталь с пластичностью, обусловленной двойникованием, (TWIP), сталь с бескарбидным бейнитом (CFB), сталь с закалкой под прессом (PHS), триплексную сталь TRIPLEX, дуплексную сталь DUPLEX и двухфазную высокопластичную сталь (DP HD).

Химический состав зависит от каждой листовой стали. Например, химический состав стали DP может содержать:

0,05 < C < 0,3%,

0,5 ≤ Mn < 3,0%,

S ≤ 0,008%,

P ≤ 0,080%,

N ≤ 0,1%,

Si ≤ 1,0%,

при этом остаток композиции образован из железа и неизбежных примесей, представляющих собой результат разработки.

Фиг. 1 иллюстрирует один пример, соответствующий изобретению, где вариант ТТ осуществляют в отношении листовой стали на технологической линии термической обработки, при этом такая листовая сталь характеризуется достигаемыми химическим составом СС и вариантом mtarget.

В соответствии с настоящим изобретением на стадии А) детектируют любое отклонение, встречающееся во время термообработки. Предпочтительно отклонение обуславливается варьированием технологического параметра, отбираемого из числа: температуры печи, температуры листовой стали, количества газа, композиции газа, температуры газа, скорости технологической линии, нарушения на технологической линии термической обработки, варьирования ванны для погружения в расплав, степени черноты листовой стали и варьирования толщины стали.

Температура печи может быть температурой нагревания, температурой томления, температурой охлаждения, температурой перестаривания, в частности, при непрерывном отжиге.

Температура листовой стали может быть измерена в любой момент времени термической обработки в различных позициях технологической линии термической обработки, например:

- в секции нагревания, предпочтительно представляющей собой пламенную печь с прямым обогревом (DFF), печь с радиантными трубами (RTF), электрическую печь сопротивления или индукционную печь,

- в секции охлаждения, в частности, в охлаждающих струях, в системе закалки или в носке печи и

- в изотермической секции, предпочтительно представляющей собой электрическую печь сопротивления.

Для детектирования варьирования температуры датчик может представлять собой пирометр или сканер.

Обычно термические обработки могут быть проведены в окислительной атмосфере, то есть, в атмосфере, содержащей газообразный окислитель, представляющий собой, например: О2, СН4, СО2 или СО. Они также могут быть проведены в нейтральной атмосфере, то есть, в атмосфере, содержащей нейтральный газ, представляющий собой, например: N2, Ar или Не. В заключение, они также могут быть проведены в восстановительной атмосфере, то есть, в атмосфере, содержащей восстановитель, представляющий собой, например: Н2 или HNx.

Варьирование количества газа может быть детектировано при использовании барометра.

Скорость технологической линии может быть детектирована при использовании лазерного датчика.

Например, нарушение на технологической линии термического нагревания может представлять собой:

- в пламенной печи прямого нагревания: больше не работающая горелка,

- в печи с радиантными трубами: больше не работающая радиантная труба,

- в электрической печи: больше не работающее сопротивление, или

- в секции охлаждения: больше не работающие одна или несколько охлаждающих струй.

В таких случаях датчик может представлять собой пирометр, барометр, потребление электричества или съемочную камеру.

Варьирование толщины листа может быть детектировано при использовании лазера или ультразвукового датчика.

В случае детектирования отклонения исходя из ТТ и mi рассчитывают, по меньшей мере, два термических маршрута ТРх, соответствующих варианту mx, в целях достижения mtarget, при этом такие варианты ТРх принимают во внимание отклонение. Вычисление ТРх имеет в своей основе термическое поведение и металлургическое поведение листовой стали в сопоставлении с обычными способами, где рассматривается только термическое поведение.

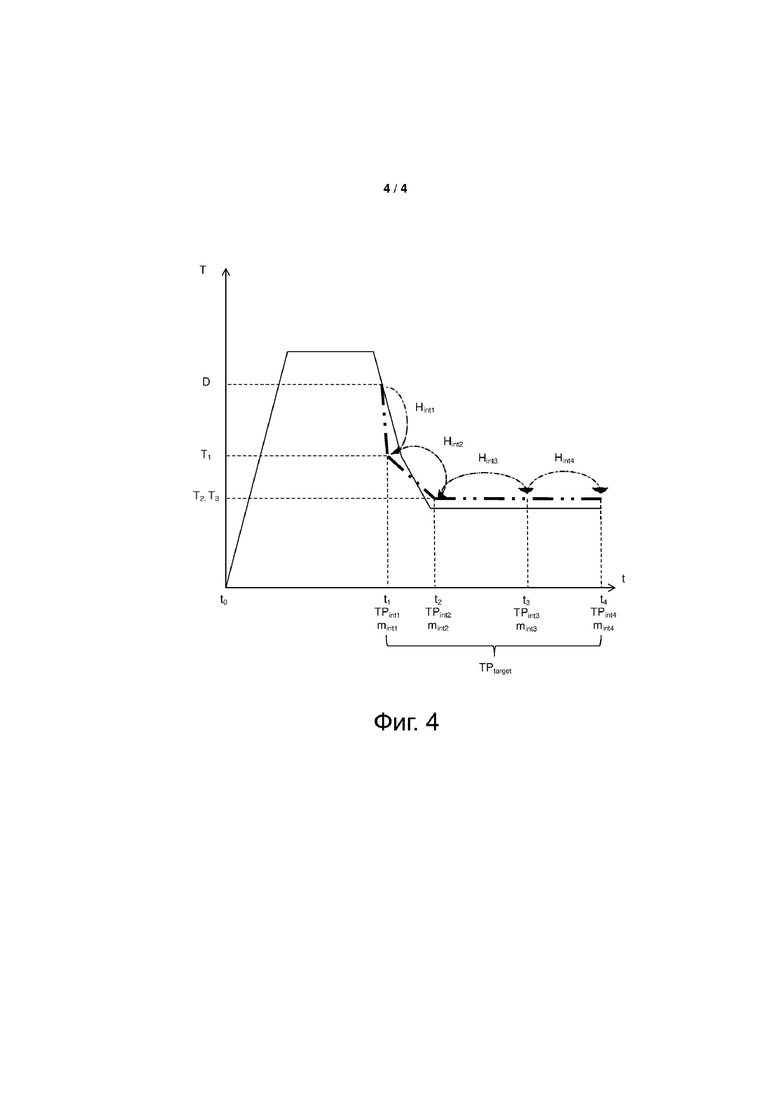

Фиг. 2 иллюстрирует непрерывный отжиг листовой стали, включающий стадию нагревания, стадию томления, стадию охлаждения и стадию перестаривания. Детектируют отклонение D вследствие варьирования Tsoaking. Таким образом, рассчитывают множество вариантов ТРх для достижения mtarget, как это продемонстрировано только для стадии первого охлаждения на фиг. 2. В данном примере рассчитанный вариант ТРх также включает стадию второго охлаждения и стадию перестаривания (не показано).

Предпочтительно рассчитывают, по меньшей мере, 10 вариантов ТРх, более предпочтительно, по меньшей мере, 50, в выгодном случае, по меньшей мере, 100, а более предпочтительно, по меньшей мере, 1000. Например, количество рассчитанных вариантов ТРх находится в диапазоне от 2 до 10000, предпочтительно от 100 до 10000, а предпочтительно от 1000 до 10000.

На стадии В.2) выбирают один новый термический маршрут TPtarget для достижения mtarget. TPtarget отбирают из вариантов ТРх и выбирают таким образом, чтобы mx представлял бы собой вариант, наиболее близкий к mtarget. Таким образом, на фиг. 1 TPtarget отбирают из множества вариантов ТРх. Предпочтительно различия между долями фаз для каждой фазы, присутствующей в mtarget и mx, составляет ± 3%.

В выгодном случае на стадии В.1) теплосодержание Н, высвобождаемое или потребляемое между mi и mtarget, рассчитывают таким образом, что:

Hx = (Xferrite * Hferrite) + (Xmartensite * Hmartenste) + (Xbainite * Hbainite) + (Xpearlite * Hpearlite) + (Нcementite + Хcementite) + (Нaustenite + Хaustenite),

при этом Х представляет собой фазовую фракцию.

Как это можно сказать без желания связывать себя какой-либо теорией, Н представляет собой энергию, высвобожденную или потребленную вдоль всего термического маршрута при проведении фазового превращения. Как это представляется, некоторые фазовые превращения являются экзотермическими, а некоторые из них являются эндотермическими. Например, превращение феррита в аустенит во время маршрута нагревания является эндотермическим, в то время как превращение аустенита в перлит в ходе маршрута охлаждения является экзотермическим. Предпочтительно при вычислении ТРх принимают во внимание Нх.

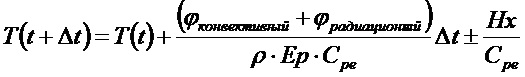

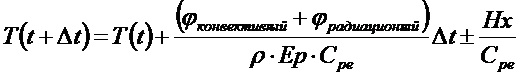

В одном предпочтительном варианте осуществления на стадии В.1) весь термический цикл ТРх рассчитывают таким образом, что:

,

,

где Сре: удельная теплоемкость фазы (Дж⋅кг-1⋅К-1), ρ: плотность стали (г.м– 3), Ер: толщина стали (м), ϕ: тепловой поток (конвективный и радиационный в Вт), Нх (Дж.кг– 1), Т: температура (°С) и t: время (с).

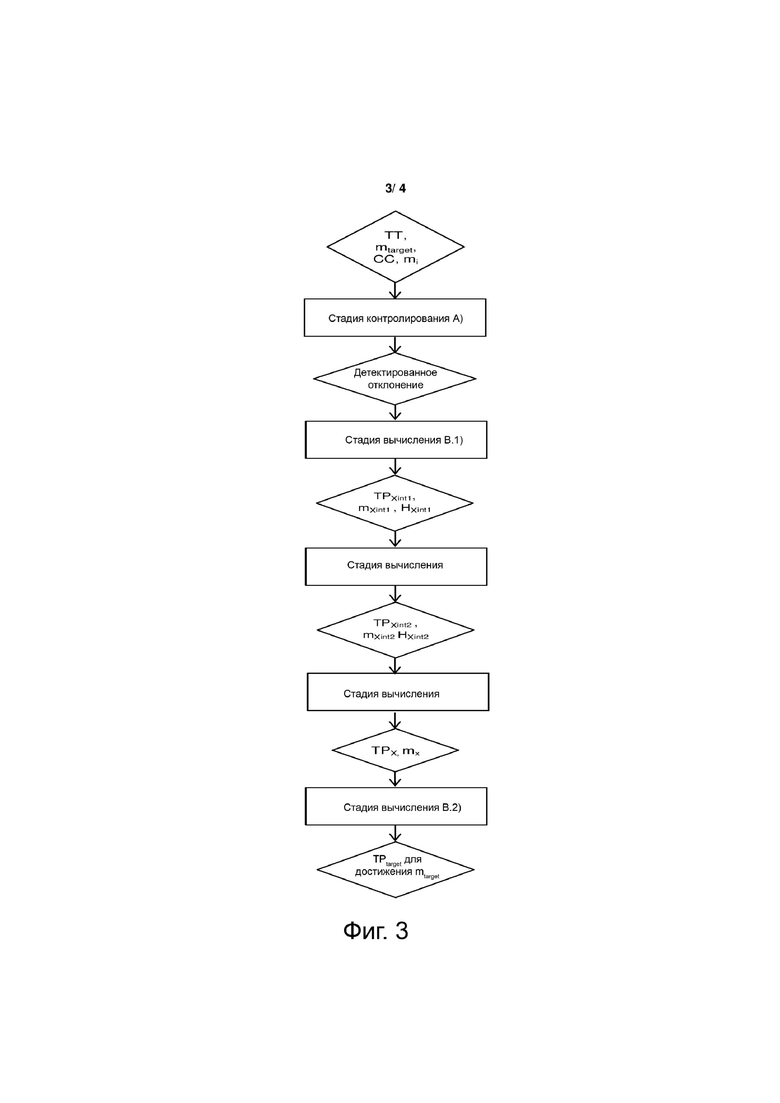

Предпочтительно на стадии В.1) рассчитывают, по меньшей мере, одну промежуточную микроструктуру стали mxint, соответствующую промежуточному термическому маршруту TPxint и теплосодержанию Hxint. В данном случае вычисление ТРх получают в результате вычисления множества вариантов TPxint. Таким образом, предпочтительно ТРх представляет собой сумму всех вариантов TPxint, а Нх представляет собой сумму всех вариантов Нxint. В данном предпочтительном варианте осуществления TPxint рассчитывают периодически. Например, вычисление проводят каждые 0,5 секунды, предпочтительно 0,1 секунды или менее.

Фиг. 3 иллюстрирует один предпочтительный вариант осуществления, где на стадии В.1) рассчитывают mint1 и mint2, соответствующие вариантам, соответственно, TPxint1 и TPxint2, а также Hxint1 и Hxint2. Определяют Hx во время всего термического маршрута для вычисления ТРх в соответствии с настоящим изобретением, для получения ТРх (не показано) рассчитывают множество, то есть, более, чем 2, вариантов TPxint, mxint и Нxint.

В одном предпочтительном варианте осуществления до стадии В.2) выбирают, по меньшей мере, одно целевое механическое свойство Ptarget, отбираемое из числа предела текучести YS, предельного сопротивления растяжению UTS, относительного удлинения, раздачи отверстия, деформируемости. В данном варианте осуществления mtarget предпочтительно рассчитывают исходя из Ptarget.

Как это можно себе представить без желания связывать себя какой-либо теорией, характеристики листовой стали определяются технологическими параметрами, используемыми во время производства стали. Таким образом, в выгодном случае на стадии В.1) для вычисления ТРх во внимание принимают технологические параметры, воздействию которых подвергается листовая сталь до поступления на технологическую линию термической обработки. Например, технологические параметры включают, по меньшей мере, один элемент, отбираемый из числа: степени обжатия при холодной прокатке, температуры скатывания в рулон, маршрута охлаждения на отводящем рольганге, температуры охлаждения и скорости охлаждения при скатывании в рулон.

В еще одном варианте осуществления для вычисления ТРх во внимание принимают технологические параметры технологической линии обработки, воздействию которых листовая сталь будет подвергаться на технологической линии термической обработки. Например, технологические параметры включают, по меньшей мере, один элемент, отбираемый из числа: конкретной достигаемой температуры термообработанной листовой стали, скорости технологической линии, холодопроизводительности секций охлаждения, теплопроизводительности секций нагревания, температуры перестаривания, температуры охлаждения, температуры нагревания и температуры томления.

Предпочтительно термический маршрут, ТРх, TPxint, TT или TPtarget включают, по меньшей мере, одну обработку, отбираемую из числа: нагревающей, изотермической или охлаждающей обработки. Например, термический маршрут может представлять собой рекристаллизационный отжиг, маршрут закалки под прессом, маршрут возврата, межкритический или полный аустенитный отжиг, маршрут отпуска, маршрут перераспределения, изотермический маршрут или маршрут закалки.

Предпочтительно проводят рекристаллизационный отжиг. Рекристаллизационный отжиг включает необязательно стадию предварительного нагревания, стадию нагревания, стадию томления, стадию охлаждения и необязательно стадию выдержки для выравнивания температуры. В данном случае его проводят в печи непрерывного отжига, включающей необязательно секцию предварительного нагревания, секцию нагревания, секцию томления, секцию охлаждения и необязательно секцию выдержки для выравнивания температуры. Как это можно себе представить без желания связывать себя какой-либо теорией, рекристаллизационный отжиг представляет собой термический маршрут, с которым наиболее трудно иметь дело, поскольку он включает множество стадий, которые необходимо принимать во внимание, в том числе стадии охлаждения и нагревания.

В выгодном случае каждый раз при поступлении новой листовой стали на технологическую линию термической обработки автоматически проводят новую стадию вычисления В.1). Действительно, способ, соответствующий настоящему изобретению, адаптирует термический маршрут TPtarget к каждой листовой стали даже при поступлении на технологическую линию термической обработки той же самой марки стали, поскольку реальные характеристики каждой стали зачастую различаются. Может быть детектирована новая листовая сталь, и измеряют и заранее предварительно выбирают новые характеристики листовой стали. Например, датчик детектирует сварной шов между двумя рулонами.

В целях избегания сильного варьирования технологических параметров предпочтительно проводят адаптирование термического маршрута при поступлении листовой стали на технологическую линию термической обработки на первых метрах листа.

Предпочтительно во время термообработки проводят автоматическое вычисление для контроля появления какого-либо отклонения. В данном варианте осуществления периодически проводят вычисление для проверки при возникновении легкого отклонения. Действительно, порог чувствительности датчика иногда является чрезмерно высоким, что означает то, что легкое отклонение не всегда детектируется. Автоматическое вычисление, проводимое, например, каждые несколько секунд, в своей основе не имеет порог чувствительности. Таким образом, если вычисление приводит к получению одной и той же термообработки, то есть, термообработку проводят в режиме реального времени, вариант ТТ не изменится. Если вычисление приводит к получению другой обработки вследствие легкого отклонения, обработка изменится.

Фиг. 4 иллюстрирует один пример, соответствующий изобретению, где проводят непрерывный отжиг в отношении листовой стали до осаждения покрытия в результате погружения в расплав. При использовании способа, соответствующего настоящему изобретению, если появится отклонение D вариант ТРх будут рассчитывать исходя из mi, выбранной продукции, ТТ и mtarget. В данном примере рассчитывают промежуточные термические маршруты от TPxint1 до TPxint4, соответствующие, соответственно, вариантам от mxint1 до mxint4 и от Нxint1 до Нxint4. Определяют Нх в целях получения ТРх. На данной фигуре из вариантов ТРх отбирают представленный вариант TPtarget.

При использовании способа, соответствующего настоящему изобретению, при появлении отклонения в отношении листовой стали проводят новую стадию термообработки, включающую TPtarget, в целях достижения mtarget.

Таким образом, получают рулон, изготовленный из листовой стали, включающей упомянутые предварительно определенные типы продукции, включающие стали DP, TRIP, Q&P, TWIP, CFB, PHS, TRIPLEX, DUPLEX, DP HD, при этом такой рулон характеризуется стандартным отклонением для механических свойств, меньшим или равным 25 МПа, предпочтительно меньшим или равным 15 МПа, более предпочтительно меньшим или равным 9 МПа, между любыми двумя точками вдоль рулона. Действительно, как это можно себе представить без желания связывать себя какой-либо теорией, способ, включающий стадию вычисления В.1), принимает во внимание дисперсию микроструктуры для листовой стали вдоль рулона. Таким образом, вариант TPtarget, используемый в отношении листовой стали, делает возможным гомогенизирование микроструктуры, а также механических свойств.

Маленькое значение стандартного отклонения обуславливается точностью варианта TPtarget. Предпочтительно механические свойства отбирают из YS, UTS или относительного удлинения.

Предпочтительно рулон покрывают металлическим покрытием на основе цинка или на основе алюминия.

Предпочтительно при промышленном производстве стандартное отклонение для механических свойств между 2 рулонами, изготовленными из листовой стали, включающей упомянутые предварительно определенные типы продукции, включающие стали DP, TRIP, Q&P, TWIP, CFB, PHS, TRIPLEX, DUPLEX, DP HD, согласно измерению при последовательном производстве на одной и той же технологической линии, является меньшим или равным 25 МПа, предпочтительно меньшим или равным 15 МПа, более предпочтительно меньшим или равным 9 МПа.

Для осуществления варианта TPtarget используют технологическую линию термообработки для воплощения способа, соответствующего изобретению. Например, технологическая линия термообработки представляет собой печь непрерывного отжига, печь для закалки под прессом, технологическую линию отжига в камерной печи или закалки.

В заключение, настоящее изобретение относится к компьютерному программному продукту, включающему, по меньшей мере, металлургический модуль, термический модуль и оптимизационный модуль, которые кооперируются друг с другом для определения варианта TPtarget, при этом такие модули включают команды программного обеспечения, которые, будучи воплощенными при использовании компьютера, обеспечивают воплощение способа, соответствующего настоящему изобретению.

Металлургический модуль прогнозирует микроструктуру (mx, mtarget, в том числе метастабильные фазы: бейнит и мартенсит, и стабильные фазы: феррит, аустенит, цементит и перлит), и, говоря более точно, долю фаз по всему ходу обработки, и прогнозирует кинетику превращения фаз.

Термический модуль прогнозирует температуру листовой стали в зависимости от установки, использующейся для термообработки, при этом установка представляет собой, например, печь непрерывного отжига, геометрических характеристик полосы, технологических параметров, в том числе холодопроизводительности, теплопроизводительности или производительности по изотермической выдержке, динамического теплосодержания Н, высвобожденного или потребленного вдоль всего термического маршрута при проведении превращения фаз.

Оптимизационный модуль определяет наилучший термический маршрут для достижения mtarget, то есть, TPtarget, следуя способу, соответствующему настоящему изобретению, при использовании металлургических и термических модулей.

Примеры

В следующих далее примерах отбирали материал DP780GI, характеризующийся следующим далее химическим составом:

Холодная прокатка характеризовалась степенью обжатия 55% для получения толщины 1,2 мм.

Достигаемый вариант mtarget содержал 12% мартенсита, 58% феррита и 30% бейнита в соответствии со следующим далее вариантом Ptarget: YS 460 МПа и UTS 790 МПа. Для проведения нанесения покрытия в результате погружения в расплав при использовании цинковой ванны также должна быть достигнута температура охлаждения Tcooling 460°С. Данная температура должна быть достигнута с точностью +/– 2°С для гарантированного обеспечения наличия хорошей способности к нанесению покрытия в ванне с Zn.

Термообработка ТТ, проводимая в отношении листовой стали, представляет собой нижеследующее:

- стадия предварительного нагревания, где листовую сталь нагревают от температуры окружающей среды до 680°С на протяжении 37,5 секунды,

- стадия нагревания, где листовую сталь нагревают от 680°С до 780°С на протяжении 40 секунд,

- стадия томления, где листовую сталь нагревают при температуре томления Tsoaking 780°С на протяжении 24,4 секунды,

- стадия охлаждения, где листовую сталь охлаждают при использовании 11 охлаждающих струй, распыляющих HNx, следующим далее образом:

- нанесение покрытия в результате погружения в расплав в цинковой ванне при 460°С,

- охлаждение листовой стали вплоть до верхнего валка на протяжении 27,8 с при 300°С и

- охлаждение листовой стали при температуре окружающей среды.

Пример 1: отклонение для Tsoaking

В случае уменьшения температуры томления Tsoaking от 780°С до 765°С для достижения mtarget будут определять новый термический маршрут TPtarget1 при принятии во внимание отклонения. С данной целью рассчитывали множество термических маршрутов ТРх на основании ТТ, mi для материала DP780GI в целях достижения mtarget и отклонения.

После вычисления ТРх выбирали один новый термический маршрут TPtarget1 в целях достижения mtarget, при этом TPtarget1 отбирают из вариантов ТРх и выбирают таким образом, чтобы вариант mX был бы наиболее близким к mtarget. TPtarget1 представляет собой нижеследующее:

- стадия томления, где листовую сталь нагревают при температуре томления Tsoaking 765°С на протяжении 24,4 секунды вследствие отклонения в секции томления на технологической линии термической обработки,

- стадия охлаждения, где листовую сталь охлаждают при использовании 11 охлаждающих струй, распыляющих HNx, следующим далее образом:

- нанесение покрытия в результате погружения в расплав в цинковой ванне при 460°С,

- охлаждение листовой стали вплоть до верхнего валка на протяжении 27,8 с при 300°С и

- охлаждение листовой стали при температуре окружающей среды.

Пример 2: листовая сталь, характеризующаяся другой композицией

Новая листовая сталь DP780GI поступала на технологическую линию термической обработки таким образом, что стадию вычисления автоматически проводили исходя из следующего далее нового варианта СС:

Определяли новый термический маршрут TPtarget2 для достижения mtarget при принятии во внимание нового варианта СС. TPtarget2 представляет собой нижеследующее:

- стадия предварительного нагревания, где листовую сталь нагревают от температуры окружающей среды до 680°С на протяжении 37,5 секунды,

- стадия нагревания, где листовую сталь нагревают от 680°С до 780°С на протяжении 40 секунд,

- стадия томления, где листовую сталь нагревают при температуре томления Tsoaking 780°С на протяжении 24,4 секунды,

- стадия охлаждения, где листовую сталь охлаждают при использовании 11 охлаждающих струй, распыляющих HNx, следующим далее образом:

- нанесение покрытия в результате погружения в расплав в цинковой ванне при 460°С,

- охлаждение листовой стали вплоть до верхнего валка на протяжении 26,8 с при 300°С и

- охлаждение листовой стали при температуре окружающей среды.

Таблица 1 демонстрирует свойства стали, полученные при использовании ТТ, TPtarget1 и TPtarget2:

Xferrite: 55%

Xbainite: 33%

Xferrite: 61%

Xbainite: 27%

Xferrite: 55%

Xbainite: 32%

Xferrite: 58%

Xbainite: 30%

Xferrite: 3%

Xbainite: 3%

Xferrite: 3%

Xbainite: 3%

Xferrite: 3%

Xbainite: 2%

При использовании способа, соответствующего изобретению, является возможным подстраивание термического варианта ТТ при появлении отклонения или при поступлении новой листовой стали, характеризующейся отличным химическим составом СС, на линию термической обработки. В результате использования новых термических маршрутов TPtarget1 и TPtarget2 возможным является возможным получение листовой стали, обладающей желательными ожидаемыми свойствами, при этом каждый вариант TPtarget является точно адаптированным к каждому отклонению.

Изобретение относится к области металлургии. Для достижения заданных механических свойств листовой стали в режиме реального времени способ динамического регулированияе изготовления термообработанной листовой стали, имеющей химический состав и микроструктуру mtarget, содержащую от 0 до 100% по меньшей мере одной фазы, выбранной из: феррита, мартенсита, бейнита, перлита, цементита и аустенита включает: А. стадию контролирования, на которой по меньшей мере один датчик обнаруживает любое отклонение, которое может возникнуть в процессе термообработки, В. стадию вычисления, осуществляемую при обнаружении отклонения во время термообработки таким образом, чтобы определить новый термический маршрут TPtarget для достижения mtarget с учетом обнаруженного отклонения, причем такая стадия вычисления включает в себя: 1) подстадию вычисления, на которой на основе термообработки ТТ и первоначальной микроструктуры листовой стали mi рассчитывают по меньшей мере два термических маршрута ТРх, каждому из которых соответствует одна микроструктура mХ, получаемая в конце ТРх, для достижения mtarget, 2) подстадию выбора, на которой для достижения mtarget выбирают один новый термический маршрут TPtarget, при этом TPtarget выбирают из ТРх таким образом, чтобы mX был бы наиболее близким к mtarget, C. стадию новой термообработки, на которой термообработку TPtarget листовой стали проводят в режиме реального времени. 19 з.п. ф-лы, 1 табл., 2 пр., 4 ил.

1. Способ динамического регулирования изготовления термообработанной листовой стали, имеющей химический состав и микроструктуру mtarget, содержащую от 0 до 100% по меньшей мере одной фазы, выбранной из: феррита, мартенсита, бейнита, перлита, цементита и аустенита, в технологической линии термической обработки, при этом листовую сталь подвергают предварительно определенной термообработке ТТ, при этом способ включает:

А. стадию контролирования, на которой по меньшей мере один датчик обнаруживает любое отклонение, которое может возникнуть в процессе термообработки,

В. стадию вычисления, осуществляемую при обнаружении отклонения во время термообработки таким образом, чтобы определить новый термический маршрут TPtarget для достижения mtarget с учетом обнаруженного отклонения, причем такая стадия вычисления включает в себя:

1) подстадию вычисления, на которой на основе термообработки ТТ и первоначальной микроструктуры листовой стали mi рассчитывают по меньшей мере два термических маршрута ТРх, каждому из которых соответствует одна микроструктура mХ, получаемая в конце ТРх, для достижения mtarget,

2) подстадию выбора, на которой для достижения mtarget выбирают один новый термический маршрут TPtarget, при этом TPtarget выбирают из ТРх таким образом, чтобы mX был бы наиболее близким к mtarget,

C. стадию новой термообработки, на которой термообработку TPtarget листовой стали проводят в режиме реального времени.

2. Способ по п. 1, в котором на стадии А) отклонение обусловлено изменением одного из следующих технологических параметров: температура печи, температура листовой стали, количество газа, состав газа, температура газа, скорость технологической линии, нарушение на технологической линии термической обработки, неоднородность расплава ванны для погружения, излучательная способность листовой стали и изменения в толщине стали.

3. Способ по п. 1 или 2, в котором фазы определяются по меньшей мере на основании одного из следующих параметров: размер, форма и химический состав.

4. Способ по любому из пп. 1-3, в котором микроструктура mtarget содержит:

100% аустенита, или

от 5 до 95% мартенсита, от 4 до 65% бейнита, при этом остаток представляет собой феррит, или

от 8 до 30% остаточного аустенита, от 0,6 до 1,5% углерода в твердом растворе, при этом остаток представляет собой феррит, мартенсит, бейнит, перлит и/или цементит, или

от 1% до 30% феррита и от 1% до 30% бейнита, от 5 до 25% аустенита, при этом остаток представляет собой мартенсит, или

от 5 до 20% остаточного аустенита, при этом остаток представляет собой мартенсит, или

феррит и остаточный аустенит, или

остаточный аустенит и интерметаллические фазы, или

от 80 до 100% мартенсита и от 0 до 20% остаточного аустенита, или

100% мартенсита, или

от 5 до 100% перлита и от 0 до 95% феррита, или

по меньшей мере 75% равноосного феррита, от 5 до 20% мартенсита и бейнит в количестве, меньшем или равном 10%.

5. Способ по любому из пп. 1-4, в котором листовой сталью могут являться двухфазная сталь, сталь с пластичностью, обусловленной мартенситным превращением, сталь с закалкой и перераспределением углерода, сталь с пластичностью, обусловленной двойникованием, сталь с бескарбидным бейнитом, сталь с закалкой под прессом, триплексная сталь, дуплексная сталь и двухфазная высокопластичная сталь.

6. Способ по любому из пп. 1-5, в котором различие между долями фаз для фазы, присутствующей в mtarget и в mx, составляет ± 3%.

7. Способ по любому из пп. 1-6, в котором на стадии В.1) теплосодержание Н, высвобождаемое или потребляемое между mi и mtarget, рассчитывают таким образом, что:

Hx = (Xferrite * Hferrite) + (Xmartensite * Hmartenste) + (Xbainite * Hbainite) + (Xpearlite * Hpearlite) + (Нcementite + Хcementite) + (Нaustenite + Хaustenite),

где Х представляет собой процентное содержание соответствующей фазы,

Н представляет собой теплосодержание соответствующей фазы.

8. Способ по п. 7, в котором на стадии В.1) весь термический цикл ТРх рассчитывают таким образом, что:

,

,

где Сре: удельная теплоемкость фазы (Дж⋅кг– 1⋅К– 1), ρ: плотность стали (г⋅м–3), Ер: толщина стали (м), ϕ: тепловой поток (конвективный + радиационный в Вт), Нх (Дж⋅кг– 1), Т: температура (°С) и t: время (с).

9. Способ по п. 7 или 8, в котором на стадии В.1) рассчитывают по меньшей мере одну промежуточную микроструктуру стали mxint, соответствующую промежуточному термическому маршруту TPxint и теплосодержанию Hxint.

10. Способ по п. 9, в котором на стадии В.1) ТРх представляет собой сумму всех TPxint, а Нх представляет собой сумму всех Нxint.

11. Способ по любому из пп. 1-10, в котором до стадии В.1) выбирают по меньшей мере одно целевое механическое свойство Ptarget, выбираемое из числа предела текучести YS, предельного сопротивления растяжению UTS, относительного удлинения, раздачи отверстия, деформируемости.

12. Способ по п. 11, в котором mtarget рассчитывают исходя из Ptarget.

13. Способ по любому из пп. 1-12, в котором на стадии В.1) для вычисления ТРх учитывают технологические параметры, воздействию которых подвергается листовая сталь до поступления на технологическую линию термической обработки.

14. Способ по п. 13, в котором указанные технологические параметры включают в себя по меньше мере один из следующих далее технологических параметров: степень обжатия при холодной прокатке, температура сматывания в рулон, маршрут охлаждения на отводящем рольганге, температура охлаждения и скорость охлаждения при сматывании в рулон.

15. Способ по любому из пп. 1-14, в котором на стадии В.1) для вычисления ТРх учитывают технологические параметры технологической линии обработки, воздействию которых листовая сталь подвергается в технологической линии термической обработки.

16. Способ по п. 15, в котором указанные технологические параметры включают в себя по меньше мере один из следующих далее технологических параметров: определенная температура при термообработке листовой стали, которую она должна достичь, скорость технологической линии, мощность охлаждения секции охлаждения, мощность нагрева секций нагрева, температура перестаривания, температура охлаждения, температура нагрева и температура томления.

17. Способ по любому из пп. 1-16, в котором термический маршрут ТРх, TPxint, TT или TPtarget включают в себя по меньшей мере одну из следующих далее обработок: нагрев, изотермическая обработка или охлаждение.

18. Способ по любому из пп. 1-17, в котором для каждой новой листовой стали, поступающей на технологическую линию термической обработки, автоматически проводят новую стадию вычисления В.1).

19. Способ по п. 18, в котором адаптацию термического маршрута проводят при поступлении листовой стали в технологическую линию термической обработки на первых метрах листа.

20. Способ по любому из пп. 1-19, в котором во время термообработки проводят автоматическое вычисление для контроля возникновения отклонений.

| US 2009265146 A1, 22.10.2009 | |||

| US 2009265146 A1, 22.10.2009 | |||

| CN 102851474 A, 02.01.2013 | |||

| US 2004205951 A1, 21.10.2004 | |||

| СПОСОБ УПРАВЛЕНИЯ ДЛЯ РАСПОЛОЖЕННОЙ ПЕРЕД УЧАСТКОМ ОХЛАЖДЕНИЯ ЧИСТОВОЙ ЛИНИИ КЛЕТЕЙ ДЛЯ ПРОКАТКИ ГОРЯЧЕКАТАНОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2002 |

|

RU2291750C2 |

Авторы

Даты

2020-07-21—Публикация

2017-12-20—Подача