Перекрестная ссылка на родственные заявки

[0001] Данная заявка испрашивает приоритет предварительной заявки на патент США №62/400,426, озаглавленной «ROTATING MAGNET HEAT INDUCTION» (ИНДУЦИРОВАНИЕ НАГРЕВА ВРАЩАЮЩИМСЯ МАГНИТОМ), поданной 27 сентября 2016 г.; предварительной заявки на патент США №62/505,948, озаглавленной «ROTATING MAGNET HEAT INDUCTION» (ИНДУЦИРОВАНИЕ НАГРЕВА ВРАЩАЮЩИМСЯ МАГНИТОМ), поданной 14 мая 2017 г., описания которых полностью включены в данный документ посредством ссылки.

[0002] Кроме того, данная заявка относится к обычной заявке на патент США №15/716,887 на имя Энтони Джин Вилли Пралонга (Antoine Jean Willy Pralong) и др., озаглавленной «ROTATING MAGNET HEAT INDUCTION» (ИНДУЦИРОВАНИЕ НАГРЕВА ВРАЩАЮЩИМСЯ МАГНИТОМ), поданной 27 сентября 2017 г.; обычной заявке на патент США №15/716,559 на имя Энтони Джин Вилли Пралонга (Antoine Jean Willy Pralong) и др., озаглавленной «SYSTEMS AND METHODS FOR NON-CONTACT TENSIONING OF A METAL STRIP» (СИСТЕМЫ И СПОСОБЫ ДЛЯ БЕЗКОНТАКТНОГО НАТЯЖЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ), поданной 27 сентября 2017 г.; обычной заявке на патент США №15/716,577 на имя Дэвида Майкла Кастерса (David Michael Custers), озаглавленной «PRE-AGEING SYSTEMS AND METHODS USING MAGNETIC HEATING» (СИСТЕМЫ ПРЕДВАРИТЕЛЬНОГО СТАРЕНИЯ И СПОСОБЫ, ИСПОЛЬЗУЮЩИЕ МАГНИТНЫЙ НАГРЕВ), поданной 27 сентября 2017 г.; обычной заявке на патент США №15/716,608 на имя Дэвида Энтони Ганзбауэра (David Anthony Gaensbauer) и др., озаглавленной «COMPACT CONTINUOUS ANNEALING SOLUTION HEAT TREATMENT» (КОМПАКТНАЯ ЛИНИЯ ГОМОГЕНИЗАЦИИ НЕПРЕРЫВНЫМ ОТЖИГОМ), поданной 27 сентября 2017 г.; и обычной заявке на патент США №15/716,570 на имя Джулио Мальпика (Julio Malpica) и др., озаглавленной «RAPID HEATING OF SHEET METAL BLANKS FOR STAMPING» (БЫСТРЫЙ НАГРЕВ ЛИСТОВЫХ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК ДЛЯ ШТАМПОВКИ), поданной 27 сентября 2017 г., описание которых полностью включено в данный документ посредством ссылки.

Область техники

[0003] Настоящее изобретение в целом относится к металлургии и, в частности, к нагреву и обработке металлических изделий, таких как алюминиевые полосы и плиты.

Уровень техники

[0004] При обработке металла может быть желательным контролировать температуру металлического изделия до, во время или после различных этапов обработки. Например, может быть желательным нагреть металлическую плиту перед выполнением определенных процессов (например, прокатки) или может быть желательным поддерживать нагрев металлической полосы в течение некоторого периода времени, не позволяя металлической полосе остыть ниже минимальной температуры. Регулирование температуры, как правило, включает подвод тепловой энергии к металлической полосе или отвод тепловой энергии от нее.

[0005] Существуют различные способы подвода тепловой энергии к металлическому изделию. Некоторые способы нагрева, в частности, способ контактной листовой штамповки взрывом, могут оказывать нежелательные воздействия на металлическое изделие, например, повреждение поверхности, накопление отходов (например, нагара от прямого попадания пламени) на поверхности или другие подобные нежелательные эффекты. Согласно некоторым технологиям пытаются нагревать металлическое изделие без обеспечения контакта, но в этом случае не обеспечивается эффективная передача тепловой энергии на металлическую полосу. Некоторые другие проблемы, связанные с существующими способами, включают необходимые высокие затраты на установку и/или техническое обслуживание, потребность в больших производственных площадях, ограничение подвижности обрабатываемого металлического изделия и оказание нежелательного воздействия на металлическое изделие.

[0006] Кроме того, одной из важных задач может быть обеспечение требуемых характеристик поверхности во время и после процесса нагревания. Использование оборудования, которое контактирует с поверхностью металлического изделия, в частности, во время и непосредственно после нагрева металлического изделия до повышенной температуры, может привести к возникновению нежелательных поверхностных дефектов. Кроме того, нагревание металлических изделий при воздействии некоторых газов, например, влажного воздуха, может привести к возникновению нежелательных поверхностных дефектов на металлическом изделии.

Раскрытие сущности изобретения

[0007] Термин «вариант осуществления» и подобные термины предназначены для широкого применения ко всему из объекта настоящего изобретения и приведенной ниже формулы изобретения. Формулировки, содержащие указанные термины, не следует понимать как ограничивающие объект настоящего изобретения, описанный в данном документе, или как ограничивающие смысл или объем приведенной ниже формулы изобретения. Варианты осуществления настоящего изобретения, охватываемые данным документом, определены в нижеследующей формуле изобретения, а не в данном разделе «Раскрытие сущности изобретения». Это описание сущности изобретения представляет собой обобщенный обзор различных аспектов настоящего изобретения и представляет некоторые концепции, которые дополнительно описаны ниже в разделе «Осуществление изобретения». Это описание сущности изобретения не предназначено для определения ключевых или существенных признаков заявленного объекта изобретения и не предназначено для отдельного использования для определения объема заявленного объекта изобретения. Объект изобретения следует рассматривать со ссылкой на соответствующие части всего описания настоящего изобретения, всех чертежей и каждого пункта формулы изобретения.

[0008] Примеры настоящего раскрытия включают нагревательную систему, содержащую: зону нагрева для введения в нее металлического изделия, причем зона нагрева содержит по меньшей мере одно нагревательное устройство для повышения температуры металлического изделия; и зону флотации, соединенную с зоной нагрева, для поддержания температуры металлического изделия, причем зона флотации содержит массив вращающихся магнитов, выполненных с возможностью подвешивания металлического изделия во время осуществления операции нагрева.

[0009] В некоторых случаях массив вращающихся магнитов представляет собой массив вращающихся постоянных магнитов. В некоторых случаях зона нагрева и зона флотации занимают одно и то же пространство. В некоторых случаях по меньшей мере одно нагревательное устройство содержит по меньшей мере один из массивов вращающихся магнитов. В некоторых случаях зона флотации расположена непосредственно после зоны нагрева в направлении вниз по ходу движения, причем зона нагрева включает вход для непрерывного введения в нее металлического изделия, и причем зона флотации включает выход для непрерывного вывода металлического изделия. В некоторых случаях по меньшей мере одно нагревательное устройство содержит одну или более индукционных катушек. В некоторых случаях по меньшей мере одно нагревательное устройство содержит дополнительный массив вращающихся магнитов. В некоторых случаях дополнительный массив вращающихся магнитов представляет собой дополнительный массив вращающихся постоянных магнитов. В некоторых случаях массив вращающихся магнитов включает множество роторов, каждый из которых содержит множество расположенных на расстоянии друг от друга в поперечном направлении вращающихся магнитов. В некоторых случаях указанное устройство дополнительно содержит: датчик температуры, выполненный с возможностью измерения температуры металлического изделия; и контроллер, соединенный с датчиком температуры и по меньшей мере одним нагревательным устройством, для управления по меньшей мере одним нагревательным устройством на основании измеренной температуры. В некоторых случаях указанное устройство дополнительно содержит по меньшей мере одно или более сопел для охлаждения, соединенных с источником охлаждающей текучей среды и выполненных с возможностью подачи охлаждающей текучей среды на металлическое изделие. В некоторых случаях указанное устройство дополнительно содержит датчик температуры, выполненный с возможностью измерения температуры металлического изделия; и контроллер, соединенный с датчиком температуры и одним или более соплами для охлаждения, для управления количеством охлаждающей текучей среды, подаваемой через одно или более сопел для охлаждения. В некоторых случаях массив вращающихся магнитов вращается вокруг оси вращения, параллельной поперечной ширине металлического изделия. В некоторых случаях указанное устройство дополнительно содержит камеру для приема газа, причем металлическое изделие располагают внутри камеры во время осуществления операции нагрева, и причем массив вращающихся магнитов расположен напротив стенки камеры относительно металлического изделия. В некоторых случаях камера включает верхнюю стенку, выполненную с возможностью отделения от нижней стенки для облегчения заправки металлического изделия в зону нагрева. В некоторых случаях камера выполнена из не проводящего электричество, теплоизоляционного материала. В некоторых случаях камера содержит одно или более отверстий, соединяющих камеру с источником инертного газа.

[0010] Примеры настоящего раскрытия включают способ, включающий: размещение металлического изделия в зоне нагрева нагревательной системы; нагрев металлического изделия до заданной температуры с использованием нагревательного устройства в зоне нагрева; подвешивание металлического изделия в зоне флотации, причем подвешивание металлического изделия включает вращение по меньшей мере одного магнитного ротора для создания изменяющихся магнитных полей вблизи металлического изделия; и поддержание заданной температуры в течение времени, пока металлическое изделие остается подвешенным в зоне флотации.

[0011] В некоторых случаях каждый из по меньшей мере одного магнитного ротора содержит один или более постоянных магнитов, выполненных с возможностью вращения вокруг оси вращения. В некоторых случаях зона нагрева и зона флотации занимают одно и то же пространство. В некоторых случаях нагрев металлического изделия включает вращение одного или более из по меньшей мере одного магнитного ротора. В некоторых случаях способ дополнительно включает направление металлического изделия из зоны нагрева в зону флотации, причем зона флотации расположена непосредственно после зоны нагрева в направлении вниз по ходу движения, причем размещение металлического изделия в зоне нагрева включает непрерывный прием металлического изделия в зону нагрева. В некоторых случаях нагрев металлического изделия включает пропускание металлического изделия через одну или более индукционных катушек. В некоторых случаях нагрев металлического изделия включает вращение по меньшей мере одного дополнительного магнитного ротора. В некоторых случаях каждый из по меньшей мере одного дополнительного магнитного ротора содержит один или более постоянных магнитов, выполненных с возможностью вращения вокруг оси вращения. В некоторых случаях каждый из по меньшей мере одного магнитного ротора содержит множество расположенных на расстоянии друг от друга в поперечном направлении магнитов, выполненных с возможностью вращения вокруг оси вращения. В некоторых случаях способ дополнительно включает измерение температуры металлического изделия с использованием датчика температуры; и управление нагревательным устройством на основании измеренной температуры. В некоторых случаях способ дополнительно включает подачу охлаждающей текучей среды на металлическое изделие с использованием одного или более сопел для охлаждения. В некоторых случаях способ дополнительно включает измерение температуры металлического изделия с использованием датчика температуры; и управление подачей охлаждающей текучей среды на основании измеренной температуры. В некоторых случаях каждый из по меньшей мере одного магнитного ротора вращается вокруг оси вращения, параллельной поперечной ширине металлического изделия. В некоторых случаях подача металлического изделия в зону нагрева включает подачу металлического изделия в газонаполненную камеру, а подвешивание металлического изделия включает генерирование изменяющихся магнитных полей в газонаполненной камере. В некоторых случаях способ дополнительно включает заправку металлического изделия в газонаполненную камеру, причем заправка металлического изделия включает: разделение верхней стенки и нижней стенки газонаполненной камеры; введение металлического изделия между верхней стенкой и нижней стенкой; и повторное соединение верхней стенки с нижней стенкой. В некоторых случаях подвешивание металлического изделия включает создание изменяющихся магнитных полей через не проводящий электричество, теплоизоляционный материал газонаполненной камеры. В некоторых случаях способ дополнительно включает подачу инертного газа в газонаполненную камеру.

[0012] Другие объекты и преимущества будут очевидны из нижеследующего подробного описания не предполагающих ограничения примеров.

Краткое описание чертежей

[0013] Настоящее описание содержит ссылки на соответствующие прилагаемые фигуры, на которых использование одинаковых ссылочных позиций на разных фигурах предназначено для иллюстрации одинаковых или аналогичных компонентов.

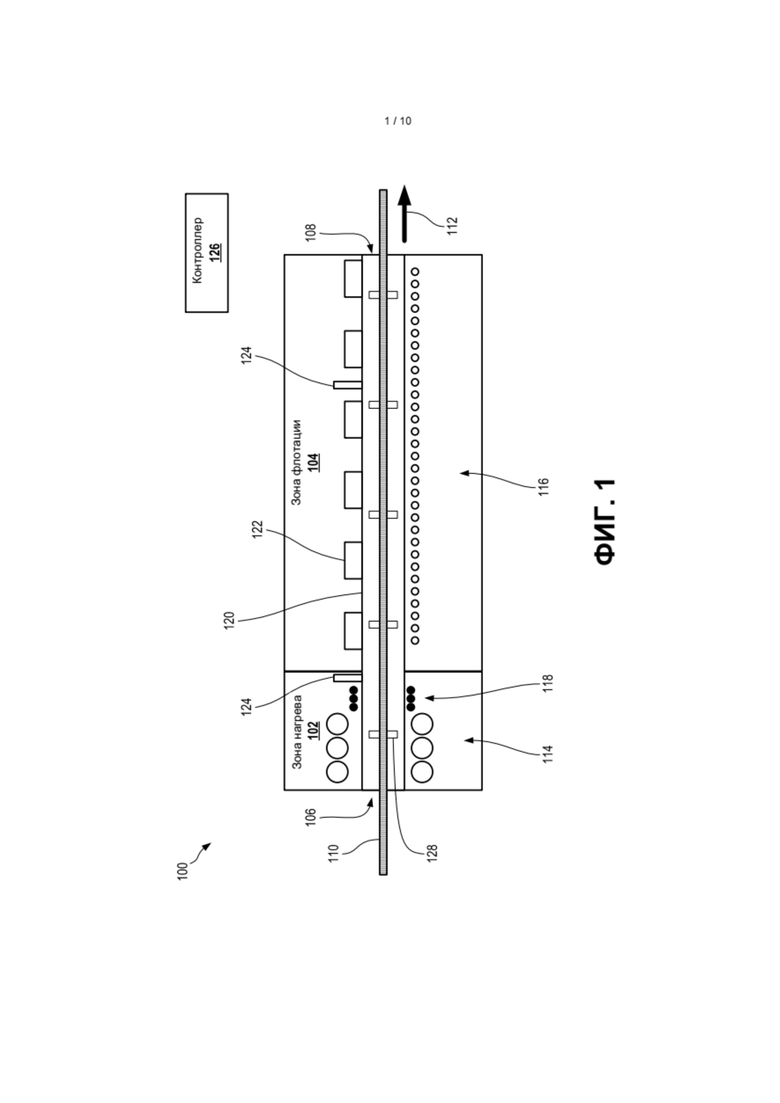

[0014] На ФИГ. 1 представлен схематический чертеж, изображающий вид сбоку бесконтактной нагревательной системы непрерывного действия, согласно некоторым аспектам настоящего раскрытия.

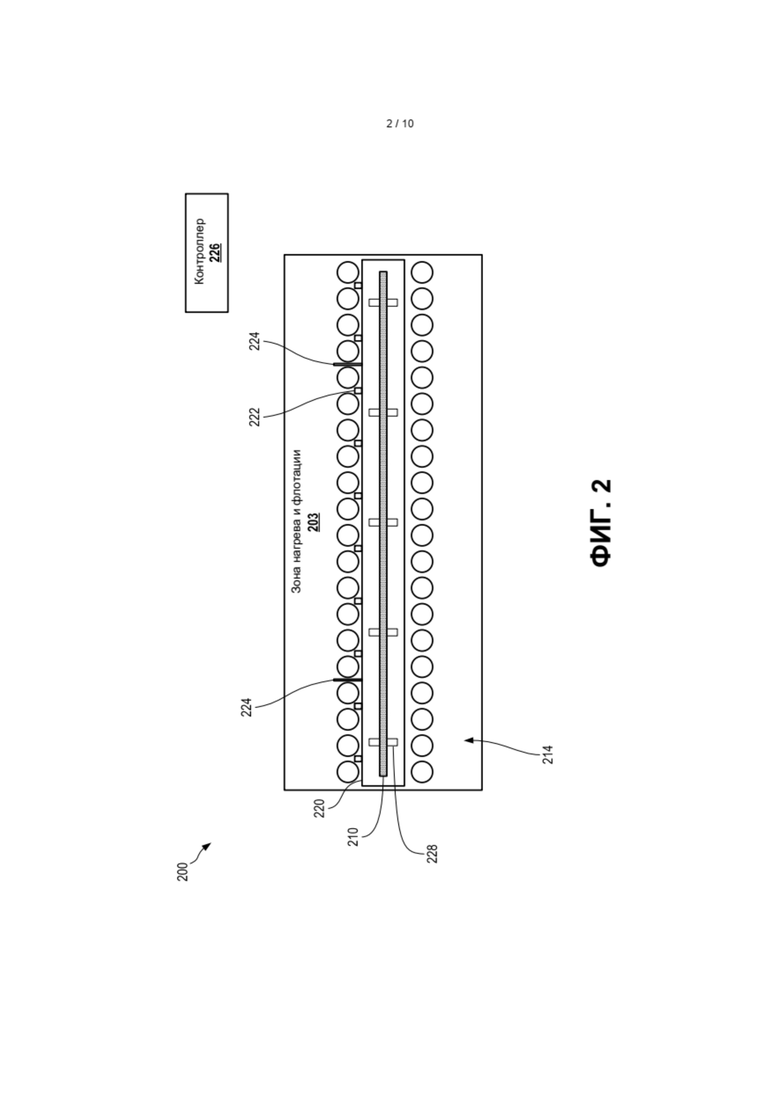

[0015] На ФИГ. 2 представлен схематический чертеж, изображающий вид сбоку бесконтактной нагревательной системы прерывистого действия, согласно некоторым аспектам настоящего раскрытия.

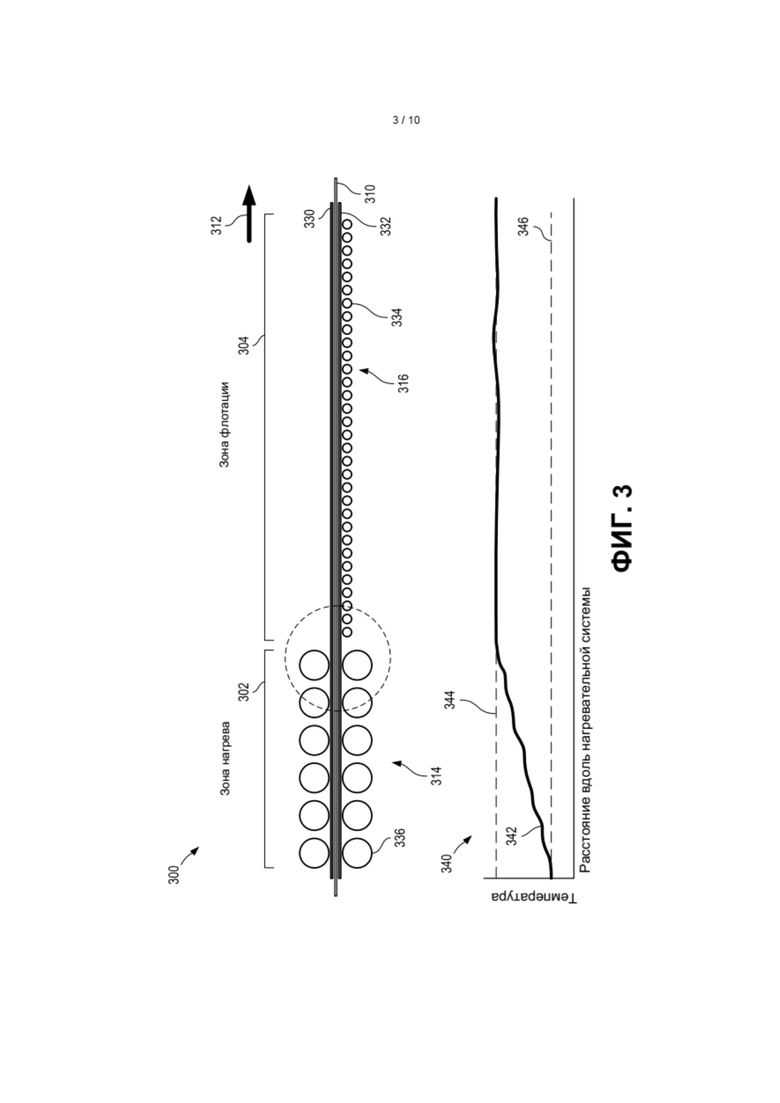

[0016] На ФИГ. 3 представлена комбинация схематического чертежа и температурной диаграммы, иллюстрирующих нагревательную систему непрерывного действия с использованием вращающихся магнитов, в соответствии с некоторыми аспектами настоящего изобретения.

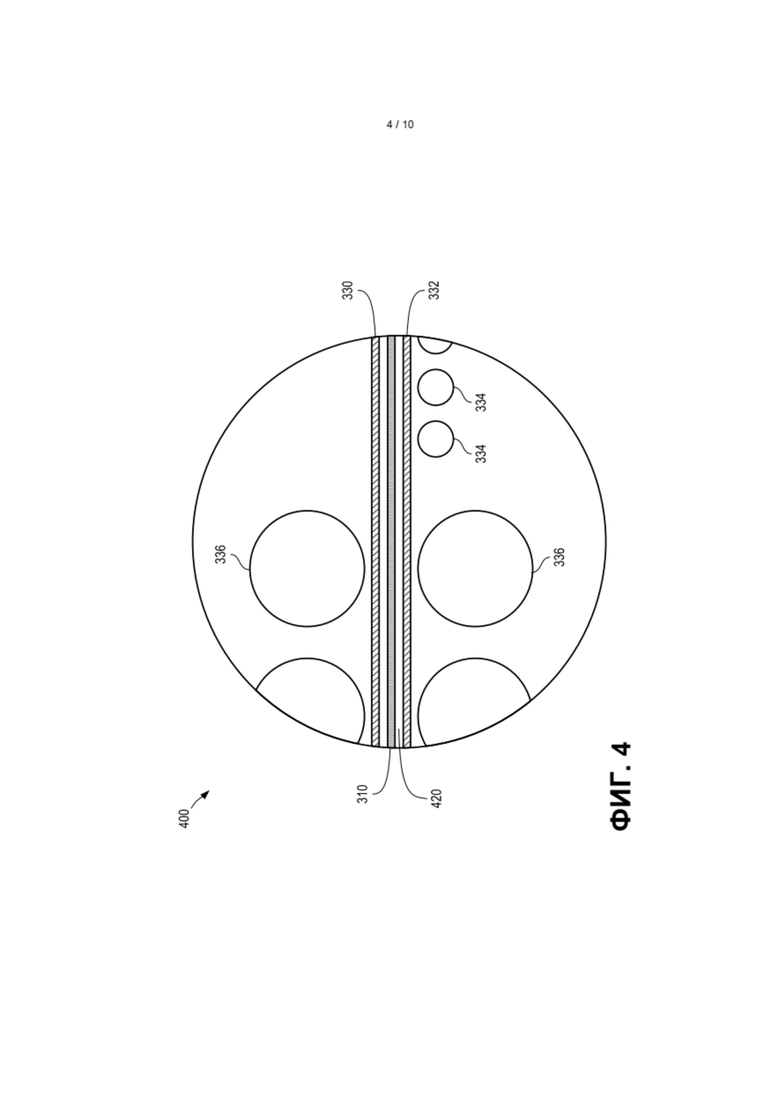

[0017] На ФИГ. 4 представлен схематический вид сбоку в увеличенном масштабе, изображающий часть нагревательной системы по ФИГ. 3, в соответствии с некоторыми аспектами настоящего раскрытия.

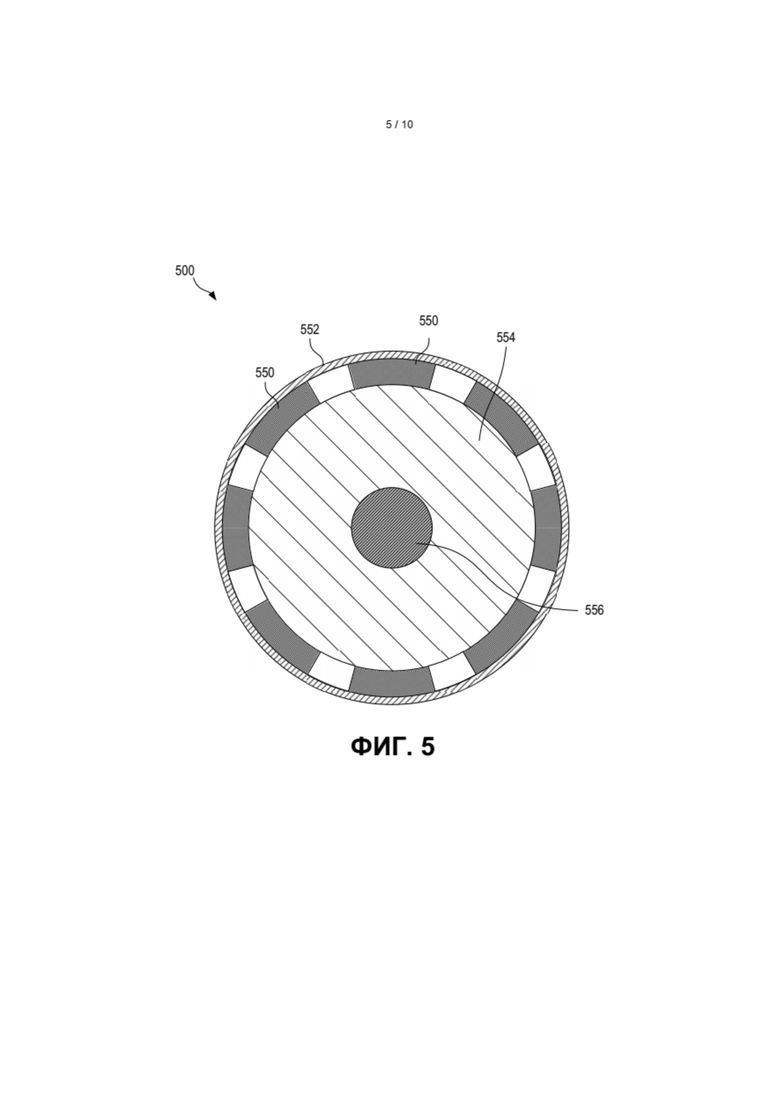

[0018] На ФИГ. 5 представлен вид сбоку в разрезе ротора с постоянными магнитами в соответствии с некоторыми аспектами настоящего раскрытия.

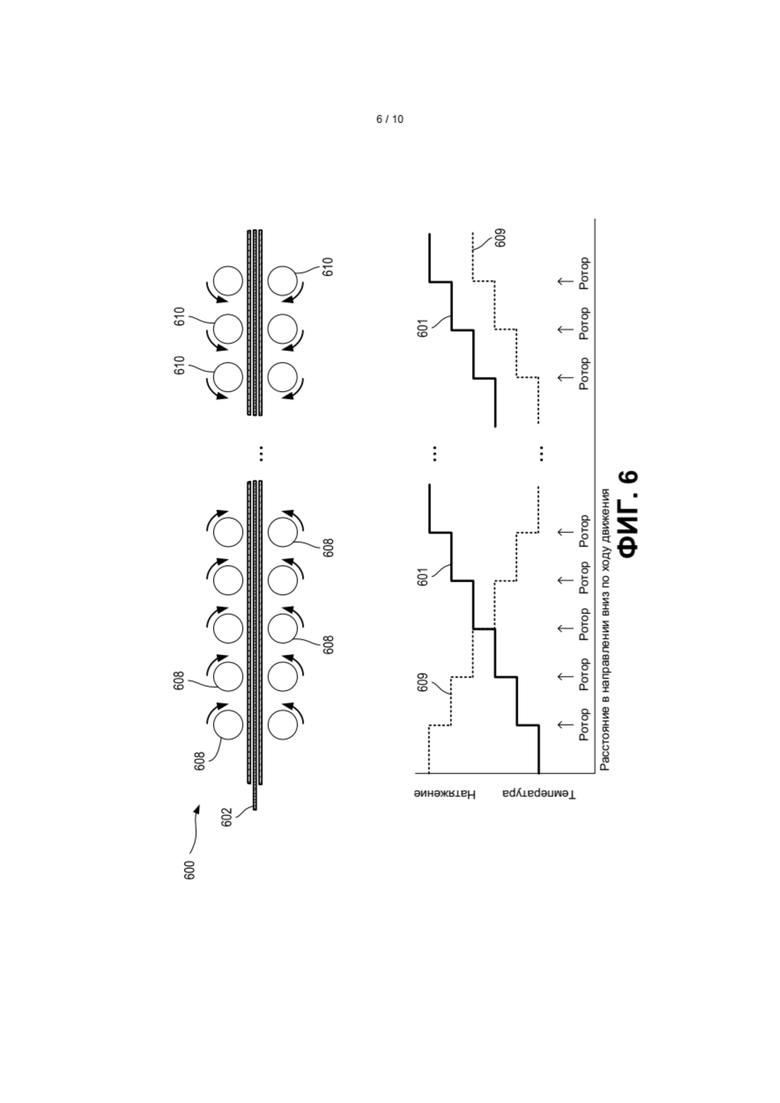

[0019] На ФИГ. 6 представлена комбинация схематического чертежа и графика, изображающих массив вращающихся магнитов для управления магнитным нагревом и натяжением, в соответствии с некоторыми аспектами настоящего раскрытия.

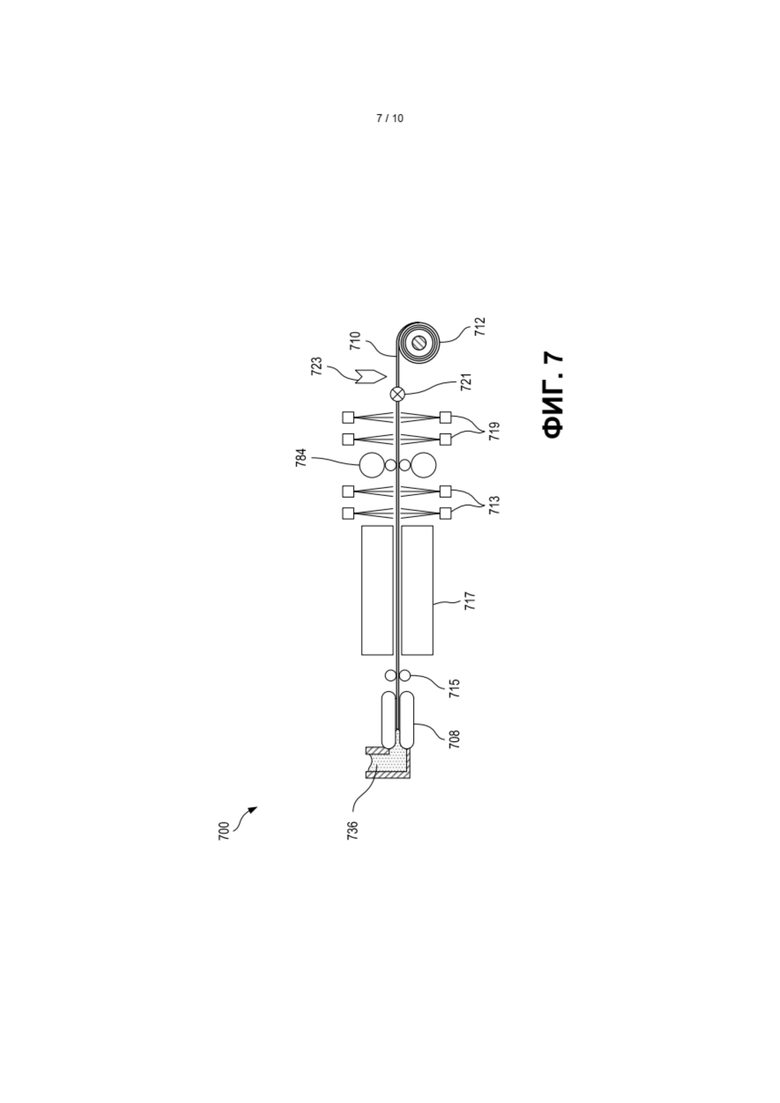

[0020] На ФИГ. 7 представлен схематический чертеж, изображающий частично разделенную систему непрерывного литья с использованием нагревательной системы, согласно некоторым аспектам настоящего раскрытия.

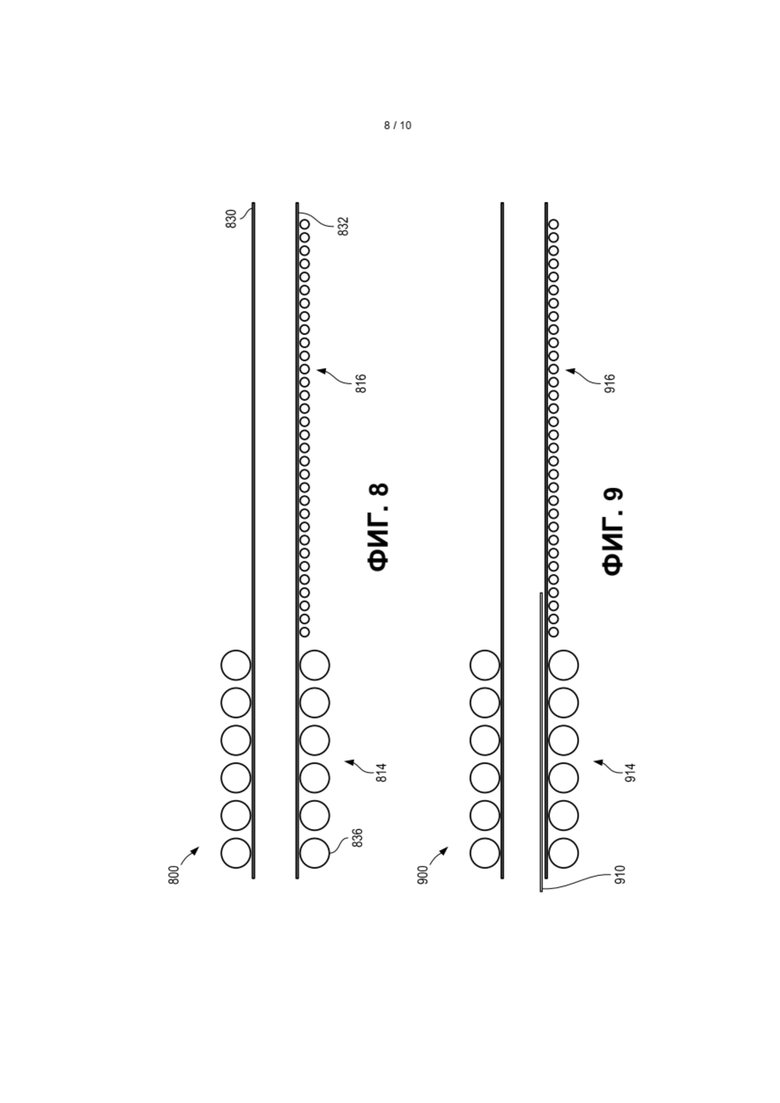

[0021] На ФИГ. 8 представлен схематический чертеж, изображающий нагревательную систему в открытой конфигурации до заправки металлического изделия, согласно некоторым аспектам настоящего раскрытия.

[0022] На ФИГ. 9 представлен схематический чертеж, изображающий нагревательную систему в открытой конфигурации в момент заправки металлического изделия в нагревательную систему, в соответствии с некоторыми аспектами настоящего раскрытия.

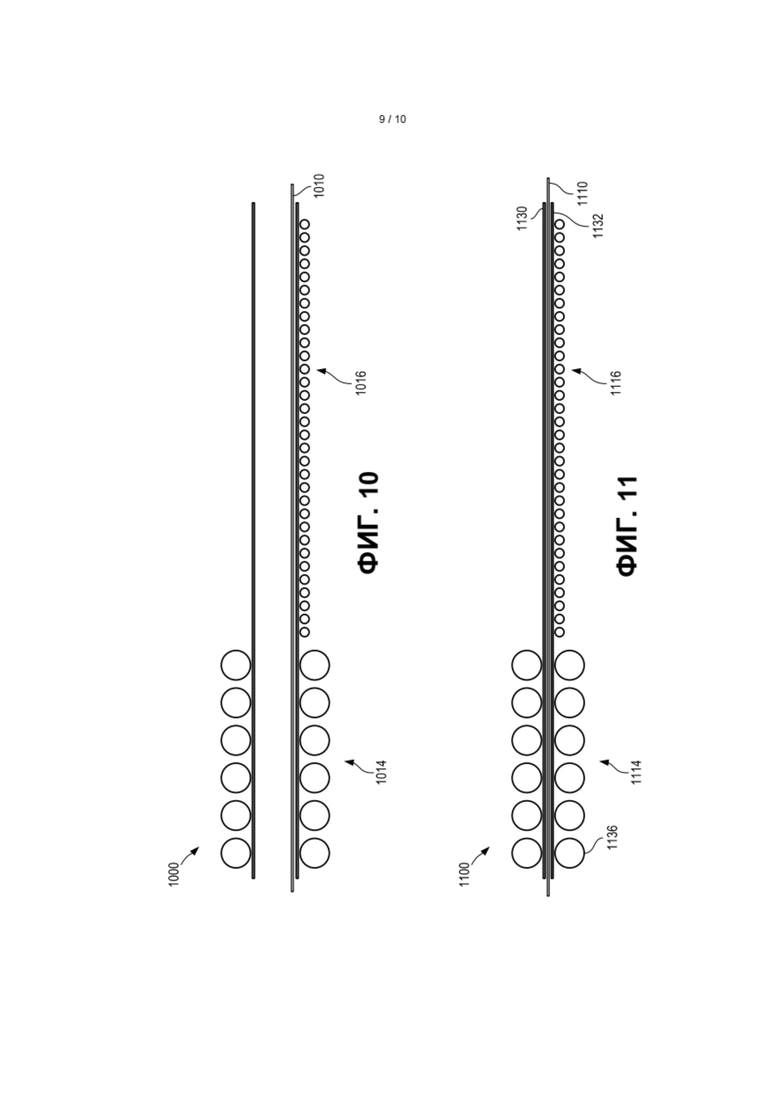

[0023] На ФИГ. 10 представлен схематический чертеж, изображающий нагревательную систему в открытой конфигурации после того, как металлическое изделие было заправлено в нагревательную систему, в соответствии с некоторыми аспектами настоящего раскрытия.

[0024] На ФИГ. 11 представлен схематический чертеж, изображающий нагревательную систему в закрытой конфигурации, при этом металлическое изделие заправлено и находится в требуемом месте, в соответствии с некоторыми аспектами настоящего раскрытия.

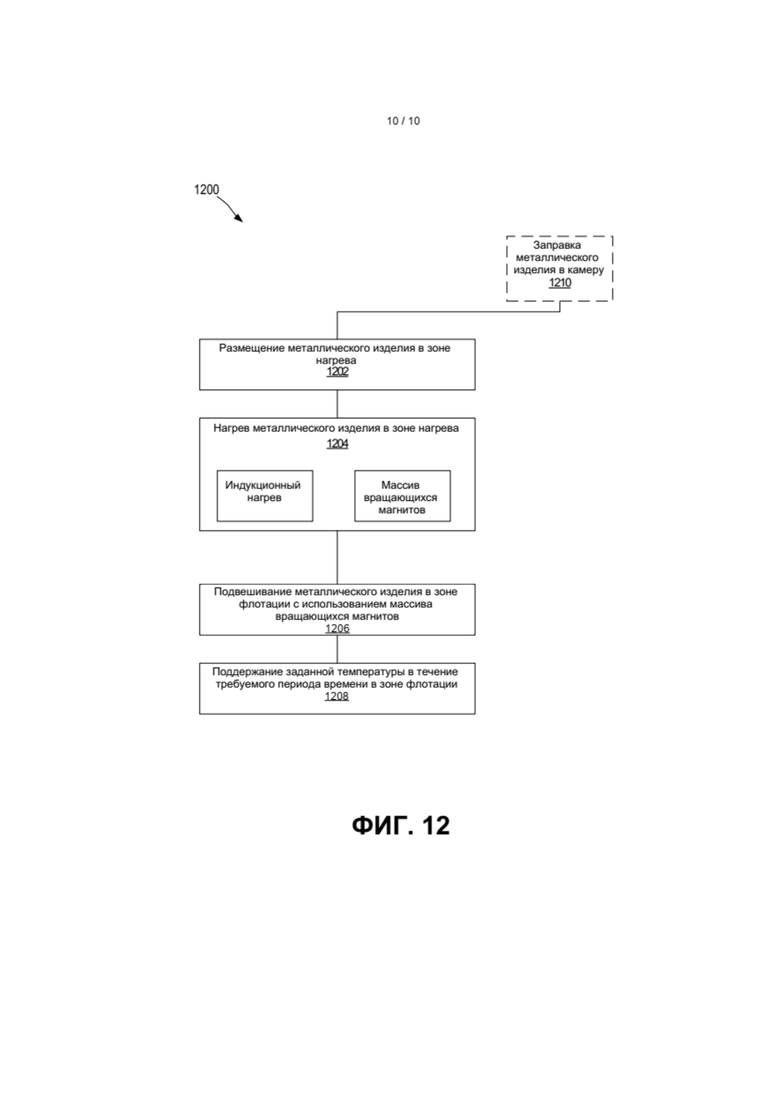

[0025] На ФИГ. 12 представлена блок-схема, изображающая способ нагрева металлического изделия, в соответствии с некоторыми аспектами настоящего раскрытия.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[0026] Некоторые аспекты и признаки настоящего раскрытия относятся к нагревательной системе, в котором используют наборы вращающихся магнитов для нагрева, подвешивания и/или перемещения с их помощью металлических изделий. Нагревательная система может представлять собой туннельную печь, томильную печь или другое подходящее нагревательное устройство. Первый набор вращающихся магнитов может нагревать металлическое изделие до требуемой температуры. Второй набор вращающихся магнитов может подвешивать металлическое изделие внутри нагревательной системы и поддерживать требуемое натяжение в металлическом изделии, а также может проталкивать металлическое изделие через нагревательную систему. Нагревательная система может проходить достаточно длинный путь для обеспечения томления металлического изделия при требуемой температуре в течение требуемого периода. В некоторых случаях вращающиеся магниты могут быть расположены за пределами не проводящей электричество, термостойкой, заполненной инертным или малоактивным газом камеры, через которую металлическое изделие проходит в нагревательной системе.

[0027] Нагревательная система может представлять собой сверхкомпактную нагревательную печь для металлических изделий, таких как металлические плиты, полосы или другие объекты. В некоторых случаях нагревательная система может быть использована для цветных металлов, в том числе для алюминия, алюминиевых сплавов, магния, материалов на основе магния, титана, материалов на основе титана, меди, материалов на основе меди, стали, материалов на основе стали, бронзы, материалов на основе бронзы, латуни, материалов на основе латуни, композитов, листов, используемых в композитах, или любых других подходящих металлических, неметаллических материалов или их комбинаций. Изделие может содержать монолитные материалы, а также немонолитные материалы, например, соединенные прокаткой материалы, плакированные материалы, композитные материалы (например, среди прочих, материалы, содержащие углеродное волокно) или различные другие материалы. В одном не предполагающем ограничения примере нагревательная система может быть использована для нагрева металлических изделий, таких как алюминиевые металлические полосы, плиты или другие изделия, изготовленные из алюминиевых сплавов, включая алюминиевые сплавы, содержащие железо.

[0028] Нагревательная система может быстро нагревать металлическое изделие бесконтактным способом, в некоторых случаях в инертной атмосфере. Нагревательная система может быть выполнена в виде нагревательной системы непрерывного действия или нагревательной системы прерывистого действия. Нагревательная система непрерывного действия может непрерывно принимать металлическое изделие на входном конце и непрерывно выводить обработанное металлическое изделие на выходном конце для дальнейшей обработки и/или перемещения. В одном примере нагревательная система непрерывного действия может быть размещена в технологической линии между устройством непрерывного литья и наматывателем. Нагревательная система прерывистого действия может последовательно нагревать металлические изделия различной длины. Например, нагревательная система прерывистого действия может принимать металлическую плиту определенной длины, нагревать всю металлическую плиту сразу, а затем извлекать обработанную металлическую плиту перед загрузкой в нагревательную систему прерывистого действия новой металлической плиты.

[0029] В контексте данного документа термины «выше», «ниже», «вертикальный» и «горизонтальный» используют для описания относительной ориентации относительно металлического изделия, такого как металлическая полоса, как если бы металлическое изделие двигалось в горизонтальном направлении, при этом его верхняя и нижняя поверхности, как правило, параллельны земле. В контексте данного документа термин «вертикальный» может относиться к направлению, перпендикулярному поверхности (например, верхней или нижней поверхности) металлического изделия, независимо от ориентации указанного металлического изделия. В контексте данного документа термин «горизонтальный» может относиться к направлению, параллельному поверхности (например, верхней или нижней поверхности) металлического изделия, такому как направление, параллельное направлению перемещения движущегося металлического изделия, независимо от ориентации указанного металлического изделия. Термины «выше» и «ниже» могут относиться к местоположениям за пределами верхней или нижней поверхностей металлического изделия, независимо от ориентации указанного металлического изделия. Металлическое изделие может быть ориентировано или может перемещаться в любом подходящем направлении, включая горизонтальное, вертикальное и другие направления, например, диагональное направление.

[0030] В контексте данного документа термины «вертикальный», «продольный» и «поперечный» могут быть использованы в отношении нагреваемого металлического изделия. Продольное направление может проходить вдоль направления перемещения металлического изделия через оборудование для обработки, например, вдоль линии прокатки с непрерывным отжигом и гомогенизацией (CASH), или другое оборудование. Продольное направление может быть параллельным верхней и нижней поверхностям металлического изделия. Продольное направление может быть перпендикулярным поперечному направлению и вертикальному направлению. Поперечное направление может проходить между боковыми краями металлического изделия. Поперечное направление может проходить в направлении, перпендикулярном продольному направлению и вертикальному направлению. Вертикальное направление может проходить между верхней и нижней поверхностями металлического изделия. Вертикальное направление может быть перпендикулярным продольному направлению и поперечному направлению.

[0031] Аспекты и признаки настоящего раскрытия могут быть использованы в отношении любых подходящих металлических изделий, например, изделий в виде фольги, листов, полос, плит, пластин, щитов или других металлических изделий. Аспекты и признаки настоящего раскрытия могут быть, в частности, подходящими для любого металлического изделия, имеющего плоские поверхности (например, плоские верхнюю и нижнюю поверхности). Аспекты и признаки настоящего раскрытия могут быть, в частности, подходящими для любого металлического изделия, имеющего параллельные или приблизительно параллельные противоположные поверхности (например, верхнюю и нижнюю поверхности). Термин «приблизительно параллельные» может включать параллельное положение или положение в пределах 1°, 2°, 3°, 4°, 5°, 6°, 7°, 8°, 9° или 10° относительно параллельного положения или т.п.

[0032] Аспекты и признаки настоящего раскрытия могут быть использованы в отношении металлических изделий из любого подходящего металла. В некоторых случаях металлическое изделие является алюминиевым, например, выполненным из алюминиевого сплава. В некоторых случаях металлическое изделие может быть выполнено из алюминиевого сплава, содержащего железо. Некоторые аспекты и признаки настоящего раскрытия могут быть, в частности, подходящими для использования в отношении алюминиевого сплава серии 6xxx или 5xxx, хотя могут быть использованы и другие сплавы, такие как сплавы серий 1xxx, 2xxx, 3xxx, 4xxx, 7xxx или 8xxx. Алюминиевые сплавы серий 6ххх и 5ххх могут иметь проводимость приблизительно 10000000 сименс на метр (10 МСм/м). В некоторых случаях нагрев сплавов с более высокой проводимостью, например, 15 МСм/м или 20 МСм/м, с помощью вращающихся магнитов может происходить менее эффективно по меньшей мере частично из-за генерирования менее интенсивного вторичного магнитного потока (например, магнитного потока, генерируемого металлическим изделием), противодействующего первичному потоку (например, магнитному потоку, генерируемому вращающимися магнитами).

[0033] Массивы вращающихся магнитов обеспечивают как нагрев, так и подвешивание металлического изделия внутри нагревательной системы. В зоне нагрева может находиться первый массив вращающихся магнитов, которые выполнены и расположены с возможностью обеспечения быстрого нагрева металлического изделия. В зоне флотации и, в некоторых случаях, в зоне нагрева, может находиться второй массив вращающихся магнитов, которые выполнены и расположены с возможностью подвешивания металлического изделия. Вращающиеся магниты могут быть использованы в отношении любого подходящего металлического изделия, способного генерировать вихревые токи в присутствии движущихся и изменяющихся во времени магнитных полей, но могут быть, в частности, подходящими для использования в отношении алюминиевых металлических полос или плит.

[0034] Каждый вращающийся магнит может содержать один или более магнитных источников, таких как постоянные магниты или электромагниты. Вращающиеся магниты, как правило, могут содержать только постоянные магниты, хотя в некоторых случаях вместо этого вращающиеся магниты могут содержать электромагниты или комбинацию из электромагнитов и постоянных магнитов. В некоторых случаях вращающиеся магниты с постоянными магнитами могут быть предпочтительными и могут обеспечивать большую эффективность, чем вращающиеся магниты на основе электромагнитов. Каждый вращающийся магнит может вращаться вокруг оси вращения, которая перпендикулярна продольной оси металлического изделия, проходящего вблизи вращающегося магнита, хотя могут быть использованы и другие оси вращения. Другими словами, каждый магнитный ротор может вращаться вокруг оси вращения, которая перпендикулярна направлению обработки (например, направлению прокатки) металлического изделия, хотя могут быть использованы и другие оси вращения. В некоторых случаях ось вращения может быть перпендикулярна направлению обработки и компланарна поперечной ширине металлической полосы, в таком случае ось вращения может быть намеренно наклонена (например, наклонена таким образом, чтобы один конец магнитного ротора был расположен ближе к металлической полосе, чем другой конец) для обеспечения требуемого управления температурным профилем металлического изделия. В некоторых случаях ось вращения магнитного ротора может быть перпендикулярной высоте металлической полосы и может находиться в плоскости, параллельной и расположенной на расстоянии от плоскости, образованной поперечной шириной металлической полосы и направлением обработки, причем в этом случае ось вращения может быть намеренно наклонена (например, наклонена таким образом, чтобы один конец магнитного ротора был расположен дальше по ходу движения, чем другой конец) для обеспечения требуемого управления температурным профилем металлического изделия. В некоторых случаях ось вращения магнитного ротора может быть наклонена иным образом. Вращательное движение вращающегося магнита приводит к индуцированию его магнитным источником (-ами) движущегося или изменяющегося магнитного поля. Вращающиеся магниты могут вращать любым подходящим способом, в том числе с помощью роторного двигателя (например, электрического двигателя, пневматического двигателя или др.) или за счет движения расположенного рядом магнитного источника (например, другого вращающегося магнита или изменяющегося магнитного поля).

[0035] В контексте настоящего документа термин «вращающийся магнит» может включать магнитный ротор, содержащий один или более магнитов. Например, один ротор может содержать один магнитный источник и, таким образом, может иметь два магнитных полюса или один ротор может содержать множество магнитных источников и, таким образом, иметь множество магнитных полюсов. В некоторых случаях магнитные источники одного ротора могут быть выполнены с возможностью создания направленных асимметричных магнитных полей, например, магнитные источники с постоянными магнитами, расположенными в виде массива Халбаха, для направления магнитных полей в сторону от внешней окружности магнитного ротора.

[0036] В некоторых случаях магнитный ротор имеет круглое поперечное сечение, причем магнитные источники выполнены с возможностью вращения вокруг одной оси вращения. Однако в некоторых случаях магнитный ротор может иметь эллиптическое или иное некруглое поперечное сечение, причем магнитные источники выполнены с возможностью вращения вокруг более чем одной оси вращения. В таких случаях магнитный ротор может быть выполнен в виде ремня или ленты с магнитами, которые последовательно вращаются вокруг более чем одной оси вращения (например, двух осей вращения в случае простого эллипсоидального ремня).

[0037] Точное управление нагревом может быть обеспечено при использовании вращающихся магнитов для нагрева металлического изделия, которые физически не соприкасаются с металлическим изделием. Такое точное управление может быть обеспечено путем управления различными факторами, связанными с вращающимися магнитами, включающими мощность магнитных источников, количество магнитных источников, ориентацию магнитных источников, размер магнитных источников, размер самого вращающегося магнита (например, включая любую оболочку), скорость вращающегося магнита (например, скорость вращения), вертикальный зазор между вертикально смещенными вращающимися магнитами (например, вертикально смещенными роторами в одном наборе ротора), размещение со смещением в поперечном направлении вертикально смещенных вращающихся магнитов (например, размещение со смещением роторов в поперечном направлении в одном наборе ротора), продольный зазор между смежными вращающимися магнитами, толщину нагреваемого изделия, вертикальное расстояние между каждым вращающимся магнитом и нагреваемым изделием, состав нагреваемого изделия, наличие магнитного экранирования (например, определенных элементов фокусирования магнитного потока), толщину и/или проницаемость магнитного экрана, скорость поступательного движения нагреваемого изделия и используемое количество вращающихся магнитов. Кроме того, можно управлять другими факторами. Управление этими и другими факторами может быть статическим (например, установленным перед осуществлением процесса нагрева) или динамическим (например, оперативно изменяемым во время осуществления процесса нагрева). В некоторых случаях управление одним или более вышеупомянутыми факторами, среди прочего, может быть основано на компьютерной модели, обратной связи с оператором или автоматической обратной связи (например, может быть основано на сигналах от датчиков с передачей сигнала в реальном времени). В контексте настоящего документа термин «процесс нагревания» может включать как нагревание, так и флотацию или томление металлического изделия.

[0038] В некоторых случаях магнитные роторы могут быть использованы для достижения однородного температурного профиля по всей металлической полосе (например, по всей поперечной ширине металлической полосы). В некоторых случаях могут быть использованы способы оптимизации однородности температурного профиля по всей металлической полосе. Примеры таких способов могут включать использование вспомогательных нагревателей в холодных зонах; использование дополнительных магнитных роторов меньшего размера вблизи холодных зон; использование отклонителей потока для отклонения магнитного потока от областей с теплыми зонами и/или к местам расположения холодных зон; использование поперечного движения магнитных роторов относительно друг друга и/или относительно центральной линии металлической полосы; и использование магнитных роторов с оптимизированными профилями магнитного потока (например, профилями магнитного потока, которые особым образом изменяются вдоль длины магнитного ротора).

[0039] В контексте настоящего документа аспекты и признаки зоны нагрева описаны применительно к вращающимся магнитам. Однако в некоторых случаях в дополнение к вращающимся магнитам или вместо вращающихся магнитов в зоне нагрева могут быть использованы невращающиеся электромагниты. Однако использование вращающихся магнитов по сравнению со стационарными электромагнитами для генерации переменных магнитных полей может обеспечить повышенную эффективность, а также более равномерный нагрев металлического изделия. Использование стационарных электромагнитов для изменения индукционных полей, передаваемых по всей ширине изделия, может приводить к созданию локальных горячих зон в изделии. Индукционные поля различной интенсивности могут быть созданы за счет естественной дисперсии в обмотках разных стационарных электромагнитов. Дисперсия в обмотках электромагнита может приводить к тому, что в некоторых местах будет сгенерировано больше тепла, чем в смежных в поперечном направлении местах. Возникновение локальных горячих зон может приводить к неравномерному деформированию изделия и вызывать другие дефекты изготовления. И напротив, хотя постоянные магниты могут характеризоваться некоторым уровнем собственной магнитной дисперсии вдоль размеров или от одного магнита к другому, усреднение некоторой части или всей этой дисперсии может происходить автоматически за счет вращения магнитных источников во вращающемся магните или роторе. Ни один постоянный магнит не удерживают в каком-либо поперечном стационарном положении, поэтому вращающиеся постоянные магниты создают усредненное магнитное поле. Таким образом, вращающийся магнитный ротор способен равномерно нагревать металлическое изделие более управляемым образом. При использовании электромагнитов в нагревателе с вращающимся магнитом, дисперсия между различными электромагнитами может быть усреднена за счет вращения ротора. Такое усреднение дисперсии не происходит в случае применения стационарных электромагнитов.

[0040] Вращающиеся магниты могут вращаться в направлении вниз по ходу движения или в направлении вверх по ходу движения. В контексте настоящего документа вращающийся магнит, который вращается в направлении вниз по ходу движения, вращается таким образом, что ближайшая к металлическому изделию поверхность вращающегося магнита в любой момент времени движется в направлении движения металлического изделия (например, как правило, в направлении вниз по ходу движения). Например, если смотреть на металлическое изделие со стороны, когда металлическое изделие движется в продольном направлении перемещения вправо, вращающийся магнит, расположенный над металлическим изделием, вращающийся в направлении вниз по ходу движения, может вращаться против часовой стрелки, а вращающийся магнит, расположенный под металлическим изделием и вращающийся в направлении вниз по ходу движения, может вращаться по часовой стрелке. В контексте настоящего документа вращающийся магнит, который вращается в направлении вверх по ходу движения, вращается таким образом, что ближайшая к металлическому изделию поверхность вращающегося магнита в любой момент времени движется в направлении, противоположном направлению движения металлического изделия (например, как правило, в направлении вверх по ходу движения). Например, если смотреть на металлическое изделие со стороны, когда металлическое изделие движется в продольном направлении перемещения вправо, вращающийся магнит, расположенный над металлическим изделием, вращающийся в направлении вверх по ходу движения, может вращаться по часовой стрелке, а вращающийся магнит, расположенный под металлическим изделием и вращающийся в направлении вверх по ходу движения, может вращаться против часовой стрелки.

[0041] В случаях, когда нагревательная система является нагревательной системой прерывистого действия, термин «вверх по ходу движения» можно заменить термином «по направлению к первому концу», а термин «вниз по ходу движения» можно заменить термином «по направлению ко второму концу», причем первый конец и второй конец нагревательной системы прерывистого действия могут соответствовать переднему по ходу движения концу и заднему по ходу движения концу нагревательной системы непрерывного действия.

[0042] Вращающиеся магниты могут быть расположены над или под металлическим изделием (например, над или под линией прокатки, над или под камерой). В контексте настоящего документа в соответствующих случаях указание на элемент, размещенный относительно металлического изделия, может относиться к расположению этого элемента относительно линии прокатки (например, требуемой линии расположен, вдоль которой требуется перемещать металлическое изделие). В некоторых случаях массив вращающихся магнитов для нагрева металлического изделия может быть расположен как под, так и над металлическим изделием. В некоторых случаях эти вращающиеся магниты размещены как согласованные пары, причем аналогичные вращающиеся магниты (например, с аналогичными или одинаковыми размерами, мощностью, скоростью вращения и/или направлением вращения вверх или вниз по ходу движения) размещены непосредственно напротив друг от друга относительно линии прокатки. Когда противоположные вращающиеся магниты расположены на противоположных сторонах металлического изделия и вращаются в одном и том же направлении вниз или вверх по ходу движения, один из двух вращающихся магнитов может вращаться в направлении по часовой стрелке, а другой из двух вращающихся магнитов может вращаться в направлении против часовой стрелки.

[0043] Вращающиеся магниты для нагрева могут иметь длину, которая приблизительно равна или превышает ширину металлического изделия. В некоторых случаях вращающиеся магниты для нагрева могут быть выполнены с возможностью смещения в поперечном направлении, занимая менее 100% поперечной ширины металлической полосы. Вращающиеся магниты для подвешивания (например, вращающиеся магниты в зоне флотации) могут занимать менее 100% поперечной ширины металлической полосы, например, приблизительно 95%, 90%, 85%, 80%, 75%, 70%, 65%, 60%, 55%, 50%, 45%, 40%, 35% или 30% поперечной ширины металлической полосы. В некоторых случаях один ротор в зоне флотации может вмещать два или более вращающихся магнита, расположенных на расстоянии друг от друга в поперечном направлении. В некоторых случаях поперечно расположенные вращающиеся магниты внутри последовательных роторов (например, расположенных на расстоянии друг от друга в продольном направлении и последовательных роторов) в зоне флотации могут быть смещены относительно друг от друга, в результате чего в зоне флотации образуется массив расположенных в шахматном порядке вращающихся магнитов. Шахматное расположение вращающихся магнитов может позволить минимизировать нежелательный и неравномерный нагрев в зоне флотации.

[0044] В некоторых случаях массив вращающихся магнитов для подвешивания металлического изделия может быть расположен только под металлическим изделием, хотя это и не обязательно должно быть так. В некоторых случаях вращающиеся магниты могут быть расположены над металлическим изделием для облегчения направления или управления металлическим изделием. Например, вращающиеся магниты могут быть размещены на краях или вблизи краев металлического изделия, в том числе непосредственно за краями металлического изделия, и могут вращаться вдоль оси вращения, параллельной продольной оси металлического изделия, с возможностью создания усилия в направлении продольной осевой линии требуемого пути через нагревательную систему. Эти вращающиеся магниты могут облегчать центрирование металлического изделия. Эти центрирующие вращающиеся магниты могут быть размещены в любом подходящем месте, например на входе или выходе нагревательного устройства или вблизи входа или выхода нагревательной системы. В некоторых случаях центрирующие вращающиеся магниты могут быть использованы для стабилизации металлического изделия в более длинных нагревательных системах, когда металлическое изделие подвергают незначительному натяжению или когда металлическое изделие находится под воздействием сжимающих сил.

[0045] В некоторых случаях один или более контактных роликов могут расположить вблизи металлической полосы для поддержания металлической полосы в случаях, когда не выполняют подвешивание. Эти контактные ролики могут не соприкасаться во время нормального функционирования зоны флотации.

[0046] В некоторых случаях массивы вращающихся магнитов (например, массивы для осуществления нагрева и/или подвешивания) только под металлическим изделием могут, в частности, подходить для утолщенных металлических изделий (например, имеющих толщину, превышающую приблизительно 10 мм). В некоторых случаях массивы вращающихся магнитов (например, массивы для осуществления нагрева и/или подвешивания) над и под металлическим изделием могут, в частности, подходить для более тонких металлических изделий (например, 10 мм или более тонких, чем приблизительно 10 мм).

[0047] В некоторых случаях, если вращающиеся магниты используют над и под металлическим изделием, вращающиеся магниты, расположенные над металлическим изделием, могут быть выполнены с возможностью приведения в действие между закрытым положением и открытым положением. В закрытом положении вращающиеся магниты и, в некоторых случаях, любые верхние стенки камеры могут находиться в положении нормального функционирования. В открытом положении верхние вращающиеся магниты и, в некоторых случаях, любые верхние стенки камеры можно сдвинуть из нормального рабочего положения для обеспечения большего места для загрузки металлического изделия или его заправки в нагревательную систему. После загрузки металлического изделия верхние вращающиеся магниты и, в некоторых случаях, любые верхние стенки камеры могут быть возвращены в закрытое положение для нормального функционирования.

[0048] В некоторых случаях элементы для фокусировки магнитного потока могут быть использованы вблизи вращающихся магнитов для перенаправления магнитного потока от определенных областей или к ним. Элемент для фокусировки магнитного потока может быть выполнен из любого подходящего материала, способного перенаправлять магнитный поток, в том числе концентрировать магнитный поток. Элементы для фокусировки магнитного потока могут принимать магнитный поток от магнитных источников во вращающихся магнитах, которые не находятся вблизи изделия или не обращены непосредственно к нему, и перенаправлять этот магнитный поток на изделие (например, в направлении, перпендикулярном верхней или нижней поверхности изделия). Элементы для фокусировки магнитного потока также могут обеспечивать преимущества создания магнитного экранирования между вращающимся магнитом и смежным оборудованием, отличным от нагреваемого металлического изделия. Например, элементы для фокусировки магнитного потока могут позволять размещать смежные, смещенные в продольном направлении вращающиеся магниты ближе друг к другу с обеспечением меньшего магнитного взаимодействия между ними. Элементы для фокусировки магнитного потока могут быть выполнены из любого подходящего материала, включая легированную кремнием сталь (например, электротехническую сталь). Элемент для фокусировки магнитного потока может содержать множество слоев. Элементы для фокусировки магнитного потока могут представлять собой отклонители потока или регуляторы потока. В случае использования элементов для фокусировки магнитного потока вращающиеся магниты могут быть способны обеспечивать эффективные результаты при более низких скоростях вращения и магниты могут быть размещены дальше от металлического изделия.

[0049] Вращающиеся магниты также могут быть использованы для управления натяжением в металлическом изделии. Вращающийся магнит, который вращается в направлении вниз по ходу движения, может прикладывать усилие к металлическому изделию в направлении вниз по ходу движения, а вращающийся магнит, вращающийся в направлении вверх по ходу движения, может прикладывать усилие к металлическому изделию в направлении вверх по ходу движения. Множество вращающихся магнитов, расположенных на расстоянии друг от друга в продольном направлении, могут в некоторой степени или полностью уравновешивать любое натяжение, создаваемое в металлическом изделии каждым из них по отношению друг к другу. Например, первый вращающийся магнит, который вращается, создавая продольное натяжение в металлическом изделии, может быть расположен на расстоянии от второго вращающегося магнита, который вращается в противоположном направлении таким образом, что продольное натяжение может быть уменьшено или устранено. Таким образом, натяжением в металлическом изделии можно управлять, управляя вращающимися магнитами, как описано в настоящем документе (например, управляя положением, скоростью, направлением, силой, зазором между противоположными роликами и другими подобными параметрами).

[0050] В некоторых случаях в нагревательной системе могут поддерживать инертную атмосферу вокруг металлического изделия во время нагревания в зоне нагрева и/или томления в зоне флотации. Инертная атмосфера может содержать инертные газы, такие как азот или аргон, или может содержать газы с минимальной реакционной способностью, такие как сухой воздух. Инертная атмосфера может содержаться в пределах стенок самой нагревательной системы или в пределах отдельной камеры. В тех случаях, когда нагревательная система является нагревательной системой прерывистого действия, камера может быть полностью закрыта, хотя это и не обязательно. В тех случаях, когда нагревательная система представляет собой нагревательную систему непрерывного действия, камера может оставаться открытой на переднем по ходу конце и заднем по ходу конце, что позволяет непрерывно вводить и выводить металлическое изделие в/из камеры. Верхняя и нижняя стенки камеры (например, стенки, примыкающие к верхней и нижней поверхностям металлического изделия или параллельные им, или стенки, перпендикулярные толщине металлического изделия), и, в некоторых случаях, боковые стенки (например, стенки, перпендикулярные поперечной ширине металлического изделия), и, в некоторых случаях, торцевые стенки (например, стенки, перпендикулярные продольной оси металлического изделия), если они имеются, могут быть изготовлены из непроводящих и термостойких материалов, таких как Кевлар® (или других пара-арамидных волокон. Вращающиеся магниты могут быть расположены снаружи камеры и изменяющиеся магнитные поля, индуцированные вращающимися магнитами, могут проходить через стенки камеры для обеспечения нагревания и/или подвешивания металлического изделия внутри. Инертные газы или газы с минимальной реакционной способностью могут подавать в камеру на ее концах и/или в точках введения вдоль камеры. Эти газы могут подавать в камеру через сопла. В некоторых случаях эти сопла могут быть выполнены с возможностью подачи газов таким способом, который облегчает обеспечение флотации металлического изделия внутри камеры.

[0051] В некоторых случаях горячие газы могут подавать для нагрева от вращающихся магнитов. Такие горячие газы могут быть инертными газами или газами с минимальной реакционной способностью. Горячие газы могут подавать через направленные отверстия, которые направлены в области недостаточного нагрева металлического изделия с помощью магнитного нагрева. Горячие газы могут способствовать уравниванию температуры металлического изделия, а также созданию инертной атмосферы или атмосферы с минимальной реакционной способностью внутри нагревательной системы или внутри камеры.

[0052] В некоторых случаях к камере может быть присоединен источник вакуума для создания в камере полного или частичного вакуума. В некоторых случаях могут быть использованы уплотняющие ролики для обеспечения уплотнения на переднем по ходу и заднем по ходу концах камеры. В некоторых случаях уплотняющие ролики могут быть расположены раньше по ходу относительно зоны нагрева и позже по ходу относительно зоны закалки.

[0053] В некоторых случаях могут быть использованы другие способы дополнения или замещения нагрева от вращающихся магнитов в зоне нагрева. В некоторых случаях нагревание в зоне нагрева может быть обеспечено за счет использования индукционного нагрева для дополнения или замещения нагрева с помощью вращающихся магнитов.

[0054] В некоторых случаях внутри нагревательной системы могут быть установлены сопла для охладителя для подачи охладителя на металлическое изделие. Подаваемый охладитель может обеспечивать поддержание требуемой температуры в металлическом изделии. Например, второй массив вращающихся магнитов, предназначенных для обеспечения подвешивания металлического изделия, может создавать некоторое количество тепла на металлическом изделии, которое можно нейтрализовать путем применения охладителя. В качестве другого примера, подаваемый охладитель может быть направлен на участки металлического изделия, подверженные воздействию повышенных температур во время магнитного нагрева, такие как края металлического изделия. В некоторых случаях сопла для охладителя могут быть расположены только внутри зоны флотации нагревательной системы, хотя в других случаях сопла для охладителя могут быть расположены по всей нагревательной системе, например, в зоне нагрева. В некоторых случаях применение охладителя может быть задано до начала процесса нагрева. В некоторых случаях применением охладителя можно динамически управлять на основании обратной связи от датчика, такого как датчик температуры. Охладитель может представлять собой любую подходящую текучую среду для охлаждения металлического изделия, в том числе охлаждающий газ (например, охлажденную порцию инертного газа) или охлаждающую жидкость (например, воду).

[0055] В некоторых случаях в дополнение к газам инертной атмосферы могут подавать (например, в камеру) газы для обработки. Например, газы для обработки, такие как метан или силановый газ, могут подавать в нагревательную систему для создания защитного слоя на поверхности металлического изделия.

[0056] В некоторых случаях зона нагрева с одним или более магнитными роторами может быть соединена с обычной зоной флотации, такой как зона флотации с использованием сопел для горячего воздуха для обеспечения подвешивания металлического изделия. В таких случаях магнитные роторы могут быть пригодными для быстрого нагрева металлической полосы и могут быть использованы для обеспечения требуемого натяжения в металлической полосе, подходящего для осуществления флотации с использованием сопел для горячего воздуха или применения других традиционных технологий.

[0057] В ходе процесса нагревания направление вращения магнитов и/или скорость вращения могут быть изменены для создания усилия, обеспечивающего продвижение металлического изделия через нагревательную систему, или изменения сил натяжения или сжатия на металлическом изделии. Например, незначительное натяжение может быть желательным для тонких металлических изделий (например, от 0,5 мм до 10 мм) и незначительное сжимающее усилие может быть желательным для более толстых металлических изделий (например, свыше 10 мм) для предотвращения разрушения металлического изделия при воздействии чрезвычайно высоких температур.

[0058] Некоторые аспекты и признаки настоящего раскрытия включают нагревательную систему, способную обеспечить более быстрый нагрев, чем конвекционные печи, например, происходящий приблизительно в пять раз быстрее, чем в случае применения конвекционных печей, и с высокой энергоэффективностью (например, с эффективностью приблизительно 80%). Кроме того, вращающиеся магниты могут обеспечивать почти мгновенное управление включением/выключением нагрева. Кроме того, некоторые аспекты и признаки настоящего раскрытия включают возможность флотации металлического изделия во время нагревания и/или томления металлического изделия, таким образом, обеспечивают оптимизацию качества поверхности и, в некоторых случаях, это осуществляют в инертной атмосфере. Некоторые аспекты и признаки настоящего раскрытия также способны обеспечить различные преимущества, касающиеся очень компактного размера. Благодаря быстрому магнитному нагреву можно не только минимизировать продольную длину нагревательной системы, но магнитный нагрев и подвешивание могут позволить применить камеру с инертной атмосферой очень малого размера, что повышает эффективность использования газа. В некоторых случаях определенные аспекты и признаки настоящего раскрытия способны обеспечить другие металлургические преимущества в отношении металлического изделия, такие как уменьшенное поверхностное окисление и более быстрое расплавление или перераспределение интерметаллических фаз. В некоторых случаях определенные аспекты и признаки настоящего раскрытия способны минимизировать нежелательную миграцию магния в ходе осуществления некоторых процессов нагревания, которая может происходить в случае перегрева металлического изделия. Например, поскольку нагрев металлического изделия с помощью магнитных роторов приводит к выделению тепла внутри самого металлического изделия (например, из-за вихревых токов), необходимость во внешнем нагреве (например, нагреве воздуха на поверхности металлического изделия) может быть сведена к минимуму или исключена. Внешний нагрев может обуславливать существенный риск перегрева металлического изделия, в частности, когда приоритетной является скорость, поскольку необходимо передать тепло от поверхности металлического изделия к его центру для обеспечения равномерного нагрева. Благодаря исключению или сведению к минимуму использования внешнего нагрева, некоторые аспекты и признаки настоящего раскрытия позволяют нагревать металлическое изделие с минимальным риском перегрева или без риска перегрева и, таким образом, с минимальной или отсутствующей нежелательной миграцией магния.

[0059] Некоторые аспекты и признаки настоящего раскрытия могут быть использованы с различными линиями для обработки металла, такими как компактные линии с непрерывным отжигом и гомогенизацией (Continuous Annealing Solution Heat treat, CASH). Некоторые аспекты и признаки настоящего раскрытия могут быть использованы для различных целей, таких как гомогенизация или отжиг металлического изделия. Раскрытые в настоящем документе нагревательные системы описаны как имеющие горизонтальную ориентацию, хотя они в равной степени могут быть использованы в любой подходящей ориентации, такой как вертикальная, угловая или изогнутая ориентация. Раскрытые в настоящем документе нагревательные системы могут работать при любой подходящей температуре, хотя предпочтительная рабочая температура может составлять приблизительно 560°С, 565°С, 570°С, 575°С, 580°С, 585°С, 590°С, 595°С, 600°С или ниже при обработке алюминиевых сплавов, и более предпочтительная температура составляет приблизительно 565°С.

[0060] В некоторых случаях применение определенных аспектов и признаков настоящего раскрытия может быть, в частности, целесообразным для обработки металлического изделия непосредственно на выходе или невдалеке от выхода из устройства непрерывного литья. Металлическое изделие, такое как металлическая плита (например, плита толщиной приблизительно 16 мм) или металлическая полоса, может входить в нагревательную систему при температуре приблизительно 450°C после выхода из устройства непрерывного литья и, в некоторых случаях, после выполнения закалки, и может быть нагрето до температуры от приблизительно 560°С до приблизительно 570°С. После выполнения нагрева после литья металлическое изделие может быть подвергнуто уменьшению толщины, например, путем горячей прокатки. В некоторых случаях толщина может быть уменьшена приблизительно на 70%, хотя может быть использовано большее или меньшее уменьшение толщины.

[0061] В данном описании указаны сплавы, идентифицируемые номерами АА и другими соответствующими обозначениями, такими как «серия» или «7xxx». Для понимания системы обозначения с применением номеров, наиболее часто используемой при именовании и идентификации алюминия и его сплавов, следует изучить документы «International Alloy Designations and Chemical Composition Limits for Wrought Aluminum and Wrought Aluminum Alloys» или «Registration Record of Aluminum Association Alloy Designations and Chemical Compositions Limits for Aluminum Alloys in the Form of Castings and Ingot», которые опубликованы Ассоциацией алюминиевой промышленности (The Aluminum Association).

[0062] В контексте данного документа пластина, как правило, имеет толщину в диапазоне от 5 мм до 50 мм. Например, пластина может представлять собой алюминиевое изделие толщиной около 5 мм, 10 мм, 15 мм, 20 мм, 25 мм, 30 мм, 35 мм, 40 мм, 45 мм или 50 мм.

[0063] В контексте данного документа щит (также называемый листовой накладкой), как правило, имеет толщину от приблизительно 4 мм до приблизительно 15 мм. Например, щит может иметь толщину 4 мм, 5 мм, 6 мм, 7 мм, 8 мм, 9 мм, 10 мм, 11 мм, 12 мм, 13 мм, 14 мм или 15 мм.

[0064] В контексте данного документа лист, как правило, представляет собой алюминиевое изделие, имеющее толщину менее, чем приблизительно 4 мм. Например, лист может иметь толщину менее 4 мм, менее 3 мм, менее 2 мм, менее 1 мм, менее 0,5 мм, менее 0,3 мм или менее 0,1 мм.

[0065] В контексте данного документа термин «температура внутри помещения» может включать температуру от приблизительно 15°С до приблизительно 30°С, например, приблизительно 15°С, приблизительно 16°С, приблизительно 17°С, приблизительно 18°С, приблизительно 19°C, приблизительно 20°C, приблизительно 21°C, приблизительно 22°C, приблизительно 23°C, приблизительно 24°C, приблизительно 25°C, приблизительно 26°C, приблизительно 27°C, приблизительно 28°C, приблизительно 29°С или приблизительно 30°С. В контексте данного документа термин «условия окружающей среды» может включать температуру, приблизительно равную температуре внутри помещения, относительную влажность от приблизительно 20% до приблизительно 100% и барометрическое давление от приблизительно 975 миллибар (мбар) до приблизительно 1050 мбар. Например, относительная влажность может составлять приблизительно 20%, приблизительно 21%, приблизительно 22%, приблизительно 23%, приблизительно 24%, приблизительно 25%, приблизительно 26%, приблизительно 27%, приблизительно 28%, приблизительно 29%, приблизительно 30%, приблизительно 31%, приблизительно 32%, приблизительно 33%, приблизительно 34%, приблизительно 35%, приблизительно 36%, приблизительно 37%, приблизительно 38%, приблизительно 39%, приблизительно 40%, приблизительно 41%, приблизительно 42%, приблизительно 43%, приблизительно 44%, приблизительно 45%, приблизительно 46%, приблизительно 47%, приблизительно 48%, приблизительно 49%, приблизительно 50%, приблизительно 51%, приблизительно 52%, приблизительно 53%, приблизительно 54%, приблизительно 55%, приблизительно 56%, приблизительно 57%, приблизительно 58%, приблизительно 59%, приблизительно 60%, приблизительно 61%, приблизительно 62%, приблизительно 63%, приблизительно 64%, приблизительно 65%, приблизительно 66%, приблизительно 67%, приблизительно 68%, приблизительно 69%, приблизительно 70%, приблизительно 71%, приблизительно 72%, приблизительно 73%, приблизительно 74%, приблизительно 75%, приблизительно 76%, приблизительно 77%, приблизительно 78%, приблизительно 79%, приблизительно 80%, приблизительно 81%, приблизительно 82%, приблизительно 83%, приблизительно 84%, приблизительно 85%, приблизительно 86%, приблизительно 87%, приблизительно 88%, приблизительно 89%, приблизительно 90%, приблизительно 91%, приблизительно 92%, приблизительно 93%, приблизительно 94%, приблизительно 95%, приблизительно 96%, приблизительно 97%, приблизительно 98%, приблизительно 99%, приблизительно 100% или может быть равна какому-либо промежуточному значению между указанными значениями. Например, барометрическое давление может составлять приблизительно 975 мбар, приблизительно 980 мбар, приблизительно 985 мбар, приблизительно 990 мбар, приблизительно 995 мбар, приблизительно 1000 мбар, приблизительно 1005 мбар, приблизительно 1010 мбар, приблизительно 1015 мбар, приблизительно 1020 мбар, приблизительно 1025 мбар, приблизительно 1030 мбар, приблизительно 1035 мбар, приблизительно 1040 мбар, приблизительно 1045 мбар, приблизительно 1050 мбар или может быть равно какому-либо промежуточному значению между указанными значениями.

[0066] Подразумевается, что все диапазоны, указанные в данном документе, охватывают любые и все относящиеся к ним поддиапазоны. Например, указанный диапазон «от 1 до 10» следует рассматривать как включающий все поддиапазоны между (и включительно) минимальным значением 1 и максимальным значением 10; т.е. все поддиапазоны, начинающиеся с минимального значения 1 или более, например, от 1 до 6,1, и заканчивающиеся максимальным значением 10 или менее, например от 5,5 до 10. Если не указано иное, выражение «вплоть до» при указании количества в композиции элемента означает, что элемент является необязательным и имеет нулевое процентное содержание этого конкретного элемента. Если не указано иное, все значения процентного содержания приведены в единицах массового содержания в процентах (масс. %).

[0067] В контексте данного документа использование грамматических форм единственного числа также подразумевает использование множественного числа, если контекст явно не указывает на иное.

[0068] В нижеследующих примерах изделия из алюминиевого сплава и их компоненты описаны в контексте их элементного состава в единицах массового содержания в процентах (масс. %). В каждом сплаве оставшаяся часть представляет собой алюминий с максимальным масс. %, равным 0,15% суммарно для всех примесей.

[0069] Дополнительные элементы, например, добавки для измельчения зерна и раскислители или другие добавки, могут быть применены в настоящем изобретении и сами могут обуславливать добавление других характеристик без отступления от описанного в настоящем документе сплава или характеристик описанного в настоящем документе сплава или не изменяя их в существенной степени.

[0070] Неизбежно появляющиеся примеси, включая материалы или элементы, могут присутствовать в сплаве в незначительных количествах из-за присущих алюминию свойств или выщелачивания в результате контакта с технологическим оборудованием. Некоторые примеси, обычно встречающиеся в алюминии, включают железо и кремний. Сплав, согласно описанию, может содержать не более приблизительно 0,25 масс. % любого элемента, кроме легирующих элементов, случайных элементов и неизбежно появляющихся примесей.

[0071] Описанные в данном документе сплавы могут быть отлиты с использованием любого подходящего способа литья, известного специалистам в данной области техники. В качестве нескольких не предполагающих ограничения примеров способ литья может включать способ литья с прямым охлаждением (Direct Chill, DC) или способ непрерывного литья (Continuous Casting, CC). Система непрерывного литья может содержать пару движущихся противоположных отливочных поверхностей (например, движущихся противоположных ремней, валков или блоков), отливочную полость между парой движущихся противоположных отливочных поверхностей и инжектор для расплавленного металла. Инжектор для расплавленного металла может иметь торцевое отверстие, через которое расплавленный металл может выходить из инжектора для расплавленного металла и впрыскиваться в отливочную полость. В некоторых случаях аспекты настоящего раскрытия могут быть, в частности, подходящими для использования с металлическим изделием, полученным способом непрерывного литья.

[0072] Описанные в данном документе изделия из алюминиевого сплава могут быть использованы в автомобильной промышленности и других вариантах применения в транспорте, в том числе в авиации и на железной дороге. Например, раскрытые изделия из алюминиевого сплава могут быть использованы для изготовления деталей конструкции автомобилей, таких как бамперы, боковые балки, потолочные балки, поперечные балки, усилители стойки (например, передние стойки, средние стойки и задние стойки), внутренние панели, внешние панели, боковые панели, внутренние кожухи, внешние кожухи или панели крышки багажника. Описанные в настоящем документе изделия из алюминиевых сплавов и способы также могут быть использованы в самолетах или в железнодорожных вагонах для изготовления, например, внешних и внутренних панелей. Некоторые аспекты и признаки настоящего раскрытия могут обеспечить металлические изделия с улучшенным качеством поверхности и материальным исполнением, благодаря чему может быть обеспечена лучшая способность к связыванию и формуемость, что может быть, в частности, желательным для любого из вариантов применения, упомянутых в настоящем документе, а также для других вариантов применения.

[0073] Описанные в данном документе изделия из алюминиевого сплава и способы также могут быть использованы в электронных устройствах. Например, описанные в данном документе изделия из алюминиевого сплава и способы могут быть использованы для изготовления корпусов электронных устройств, в том числе для мобильных телефонов и планшетных компьютеров. В некоторых примерах изделия из алюминиевого сплава могут быть использованы для изготовления кожухов для наружного корпуса мобильных телефонов (например, смартфонов), основания нижней части планшета и других портативных электронных устройств.

[0074] Эти иллюстративные примеры приведены для ознакомления читателя с общим объектом изобретения, обсуждаемым в данном документе, и не предназначены для ограничения объема раскрываемых идей. В последующих разделах описаны различные дополнительные признаки и примеры со ссылками на чертежи, на которых одинаковые числа обозначают одинаковые элементы, а описания с определением направления использованы для описания иллюстративных вариантов осуществления, но они, как и иллюстративные варианты осуществления, не должны быть использованы для ограничения настоящего раскрытия. Элементы, включенные в приведенные в данном документе иллюстрации, могут быть изображены без соблюдения масштаба и некоторые размеры могут быть преувеличены в иллюстративных целях.

[0075] На ФИГ. 1 представлен схематический чертеж, изображающий вид сбоку бесконтактной нагревательной системы 100 непрерывного действия согласно некоторым аспектам настоящего раскрытия. Нагревательная система 100 может включать зону 102 нагрева и зону 104 флотации. Металлическое изделие 110 (например, металлическая плита или металлическая полоса) может проходить через нагревательную систему 100 в направлении 112 вниз по ходу движения (например, в направлении обработки). Металлическое изделие 110 может поступать на вход 106 на переднем по ходу конце нагревательной системы 100 и выходить через выход 108 на заднем по ходу конце нагревательной системы 100.

[0076] Металлическое изделие 110 может проходить через зону 102 нагрева и зону 104 флотации без физического контакта с любыми опорными конструкциями в зоне 102 нагрева или зоне 104 флотации. В зоне 102 нагрева металлическое изделие 110 может быть нагрето до требуемой заданной температуры. В зоне 104 флотации можно поддерживать требуемую заданную температуру металлического изделия 110 (например, на уровне или в пределах 0,5%, 0,6%, 0,7%, 0,8%, 0,9%, 1%, 2%, 3%, 4% 5%, 6%, 7%, 8%, 9%, 10% или 15% требуемой заданной температуры). Длина зоны 104 флотации и скорость, с которой металлическое изделие 110 перемещается в направлении 112 вниз по ходу движения, могут определять период времени (например, время томления), в течение которого конкретная эффективная площадь металлического изделия 110 подвержена воздействию требуемой заданной температуры. Например, 30-метровая зона 104 флотации может обеспечить 3-минутное время томления металлической плиты, движущейся со скоростью 10 метров в минуту.

[0077] В некоторых случаях перед введением в зону 102 нагрева металлическое изделие 110 может быть охлаждено для обеспечения равномерного (например, однородного) температурного профиля по всей поперечной ширине металлического изделия 110. Однако перед введением в зону 102 нагрева не обязательно выполнять охлаждение.

[0078] Зона 102 нагрева может содержать любые подходящие нагревательные устройства. Как показано на ФИГ. 1, зона 102 нагрева содержит массив вращающихся магнитов 114, выполненных с возможностью нагревания металлического изделия 110. В некоторых случаях индукционная петля 118 может окружать металлическое изделие 110 в зоне 102 нагрева для обеспечения дополнительного нагрева металлического изделия 110. В некоторых случаях зона 102 нагрева содержит индукционную петлю 118 и не содержит массив вращающихся магнитов 114 для нагрева. В таких случаях зона 102 нагрева может содержать дополнительные вращающиеся магниты для выполнения подвешивания, как описано более подробно в отношении зоны 104 флотации. В некоторых случаях одна или более индукционных петель 118 могут обеспечить дополнительный нагрев для повышения равномерности температуры в поперечном направлении в металлической полосе, например, для устранения любых холодных зон, возникших при магнитном нагреве.

[0079] Зона 104 флотации может содержать массив вращающихся магнитов 116, выполненных с возможностью подвешивания металлического изделия 110. Массив вращающихся магнитов 116 для подвешивания может быть расположен исключительно внутри зоны 104 флотации или, в некоторых случаях, также может быть расположен внутри зоны 102 нагрева. В некоторых случаях дополнительные сопла 122 для охладителя могут быть расположены в зоне 104 флотации для обеспечения дополнительного регулирования температуры с целью поддержания требуемой заданной температуры металлического изделия 110, несмотря на тепло, поступающее от массива вращающихся магнитов 116. Каждое из сопел 122 для охладителя может иметь отдельные элементы управления (например, клапаны) для управления подачей охладителя на металлическое изделие 110.

[0080] В некоторых случаях зона 104 флотации может содержать обычные элементы для флотации, такие как воздушные сопла или другие элементы для подвешивания металлической полосы с использованием немагнитных технологий. Эти элементы могут быть использованы вместо устройств для магнитного подвешивания или в дополнение к ним.

[0081] Массив вращающихся магнитов, выполненных с возможностью нагрева металлического изделия 110, может содержать магниты, имеющие такие размеры и такое расположение, которые обеспечивают эффективное повышение температуры металлического изделия 110, например, магнитные роторы, проходящие приблизительно по всей ширине металлического изделия 110 или дальше. Массив вращающихся магнитов, выполненных с возможностью подвешивания металлического изделия 110, может содержать магниты, размеры и расположение которых позволяют эффективно подвешивать металлическое изделие 110 без существенного нагрева металлического изделия 110, например, магнитные роторы, содержащие один или более вращающихся магнитов, занимающих пространство, которое меньше, чем полная ширина металлического изделия 110 (например, по длине равное или меньшее приблизительно 95%, 90%, 85%, 80%, 75%, 70%, 65%, 60%, 55%, 50%, 45%, 40%, 35%, 30%, 25%, 20%, 15% или 10% поперечной ширины металлического изделия 110).

[0082] Один или более датчиков 124 могут быть размещены внутри нагревательной системы 100, например, в зоне 102 нагрева и/или зоне 104 флотации, для измерения характеристик металлического изделия 110, таких как температура металлического изделия 110 или характеристики атмосферы внутри нагревательной системы 100. Результаты измерений от датчиков 124 могут передавать на контроллер 126. В некоторых случаях контроллер 126 может использовать результаты измерений от датчиков 124 для обеспечения динамического управления аспектами нагревательной системы 100, такими как массив вращающихся магнитов 114 или индукционная петля 118 в зоне 102 нагрева, и/или соплами 122 для охладителя в зоне 104 флотации. Контроллер 126 может использовать обратную связь от датчиков 124 для обеспечения требуемой заданной температуры в зоне 102 нагрева и поддержания требуемой заданной температуры в зоне 104 флотации.

[0083] В некоторых случаях нагревательная система 100 может содержать дополнительную камеру 120, содержащую инертную атмосферу. Через отверстия 128 для газа могут подавать инертный газ или газ с минимальной реакционной способностью в камеру 120 от источника газа, таким образом обеспечивая инертную атмосферу, окружающую металлическое изделие 110. Камера 120 может проходить от входа 106 до выхода 108. Камера 120 может быть изготовлена из любого подходящего материала, например, не проводящего электричество и/или теплоизоляционного материала. В некоторых случаях камера 120 может быть изготовлена из Кевлара® (или подобных материалов.

[0084] На ФИГ. 2 представлен схематический чертеж, изображающий вид сбоку бесконтактной нагревательной системы 200 прерывистого действия согласно некоторым аспектам настоящего раскрытия. Нагревательная система 200 может содержать объединенную зону 203 нагрева и флотации. Металлическое изделие 210 (например, металлическая плита или металлическая полоса) может быть расположено внутри нагревательной системы 200. Зона 203 нагрева и флотации может иметь отверстие, в которое может быть вставлено и из которого может быть извлечено металлическое изделие 210 или металлическое изделие 210 может быть перемещено между открытым и закрытым положениями для обеспечения возможности помещения металлического изделия 210 в нагревательную систему 200, нагревания и томления, а затем извлечения его оттуда. Бесконтактная нагревательная система 200 прерывистого действия может обеспечивать периодическую обработку металлических изделий 210 прерывистым способом.

[0085] В зоне 203 нагрева и флотации металлическое изделие 210 может быть подвешено и нагрето без физического контакта с какими-либо опорными конструкциями в зоне 203 нагрева и флотации. В некоторых случаях металлическое изделие 210 могут поддерживать только на его концах и его могут подвешивать с помощью вращающихся магнитов. В зоне 203 нагрева и флотации металлическое изделие 210 может быть нагрето до требуемой заданной температуры и требуемую заданную температуру могут поддерживать (например, на уровне или в пределах 0,5%, 0,6%, 0,7%, 0,8%, 0,9%, 2%, 2%, 3%, 4%, 5%, 6%, 7%, 8%, 9%, 20% или 25% требуемой заданной температуры) в течение требуемого периода времени (например, времени томления).

[0086] Зона 202 нагрева и флотации может содержать любые подходящие нагревательные устройства, такие как вращающиеся магниты и/или индукционные катушки. Как показано на ФИГ. 2, зона 203 нагрева и флотации содержит массив вращающихся магнитов 214, выполненных с возможностью нагрева металлического изделия 210 и подвешивания металлического изделия 210 в зоне 203 нагрева и флотации. В некоторых случаях в зоне 203 нагрева и флотации может быть установлен дополнительный массив вращающихся магнитов, выполненных с возможностью подвешивания металлического изделия 210. Массив вращающихся магнитов, выполненных с возможностью нагрева металлического изделия 210, может содержать магниты, имеющие такие размеры и такое расположение, которые обеспечивают эффективное повышение температуры металлического изделия 210, например, магнитные роторы, проходящие приблизительно по всей ширине металлического изделия 210 или дальше. Массив вращающихся магнитов, выполненных с возможностью подвешивания металлического изделия 210, может содержать магниты, размеры и расположение которых позволяют эффективно подвешивать металлическое изделие 210 без существенного нагрева металлического изделия 210, например, магнитные роторы, содержащие один или более вращающихся магнитов, занимающих пространство, которое меньше, чем полная ширина металлического изделия 210 (например, размер которого равен или меньше приблизительно 95%, 90%, 85%, 80%, 75%, 70%, 65%, 60%, 55%, 50%, 45%, 40%, 35%, 30%, 25%, 20%, 15% или 10% поперечной ширины металлического изделия 210).

[0087] В некоторых случаях дополнительные сопла 222 для охладителя могут быть образованы в зоне 203 нагрева и флотации для обеспечения дополнительного регулирования температуры с целью поддержания требуемой заданной температуры металлического изделия 210. Каждое из сопел 222 для охладителя может иметь отдельные элементы управления (например, клапаны) для управления подачей охладителя на металлическое изделие 210.

[0088] Один или более датчиков 224 могут быть размещены внутри в зоне 203 нагрева и флотации для измерения характеристик металлического изделия 210, таких как температура металлического изделия 210 и/или характеристики атмосферы внутри нагревательной системы 200. Результаты измерений от датчиков 224 могут передавать на контроллер 226. В некоторых случаях контроллер 226 может использовать результаты измерений от датчиков 224 для обеспечения динамического управления аспектами нагревательной системы 200, такими как массив вращающихся магнитов 214 или другое нагревательное устройство, или соплами 222 для охлаждающей жидкости. Контроллер 226 может использовать обратную связь от датчиков 224 для обеспечения и поддержания требуемой заданной температуры в ходе процесса нагрева.

[0089] В некоторых случаях нагревательная система 200 может содержать дополнительную камеру 220, содержащую инертную атмосферу. Через отверстия 228 для газа могут подавать инертный газ или газ с минимальной реакционной способностью в камеру 220 от источника газа, таким образом обеспечивая инертную атмосферу, окружающую металлическое изделие 210. Камера 220 может быть изготовлена из любого подходящего материала, например, не проводящего электричество и/или теплоизоляционного материала. В некоторых случаях камера 220 может быть изготовлена из Кевлара® (или подобных материалов.

[0090] На ФИГ. 3 представлена комбинация схематического чертежа и температурной диаграммы 340, изображающая нагревательную систему 300 непрерывного действия с использованием вращающихся магнитов в соответствии с некоторыми аспектами настоящего изобретения. Температурная диаграмма 340 согласована с нагревательной системой 300 для отображения приблизительной температуры 342 металлического изделия 310 на разных расстояниях вдоль нагревательной системы 300. Пунктирный круг представляет собой указатель крупного плана, изображенного на ФИГ. 4. Нагревательная система 300, показанная на ФИГ. 3, может быть нагревательной системой 100 по ФИГ. 1. Металлическое изделие 310, такое как металлическая плита или металлическая полоса, может проходить через нагревательную систему 300 в направлении 312 вниз по ходу движения.

[0091] Нагревательная система 300 содержит зону 302 нагрева и зону 304 флотации. В зоне 302 нагрева массив вращающихся магнитов 314 может нагревать металлическое изделие 310 для повышения температуры металлического изделия 310. Массив вращающихся магнитов 314 включает шесть пар магнитных роторов 336, расположенных на расстоянии друг от друга в продольном направлении, причем каждая пара магнитных роторов 336 включает противоположные верхний и нижний роторы на противоположных сторонах металлического изделия 310. В некоторых случаях массив вращающихся магнитов 314 может включать другое количество вращающихся магнитов (например, другое количество роторов) в других конфигурациях и/или с другими ориентациями. Как показано на температурной диаграмме 340, температура 342 металлического изделия 310 повышается, когда металлическое изделие 310 проходит через каждую из пар магнитных роторов 336. Температура 342 металлического изделия 310 повышается от температуры 346 на входе до требуемой заданной температуры 344 в зоне 302 нагрева.

[0092] В зоне 304 флотации массив вращающихся магнитов 316 подвешивает металлическое изделие 310, обеспечивая томление металлического изделия 310 при требуемой заданной температуре 344 в течение требуемого периода времени. Дополнительные распылители охладителя (такие как сопла 122 для охладителя, показанные на ФИГ. 1) могут быть использованы для поддержания температуры 342, соответствующей требуемой заданной температуре 344, несмотря на любое тепловое воздействие со стороны массива вращающихся магнитов 316. Массив вращающихся магнитов 316 может содержать несколько роторов 334, например, 31 ротор 334. Каждый ротор 334 может содержать один или более расположенных на расстоянии друг от друга в поперечном направлении вращающихся магнитов, занимающих меньшее расстояние, чем полная ширина металлического изделия 310 (например, равное или меньшее приблизительно 95%, 90%, 85%, 80%, 75%, 70%, 65%, 60%, 55%, 50%, 45%, 40%, 35%, 30%, 25%, 20%, 15% или 10% поперечной ширины металлического изделия 310).