Изобретение относится к сварке давлением, в частности, к контактной сварке и может быть использовано для изготовления конструкций, состоящих из сочетания материалов с высокой теплопроводностью, например, меди и сплавов на основе меди. Изобретение может быть применено практически во многих отраслях промышленности.

Известны электроды для контактной точечной и роликовой сварки различных сталей и сплавов, алюминиевых сплавов (1. Сварка в машиностроении. Справочник в 4-х. /М.: «Машиностроение», 1978, т. 1./ Под ред. Н.А. Ольшанского, 1978, 504 с. 2. Аксельрод Ф.А., Миркин A.M. Оборудование для сварки давлением. М.: «Высшая школа», 1975, 240 с). Основными требованиями к электродам контактной сварки являются высокая электро- и теплопроводность материала, а также максимальная механическая прочность при сжатии. В процессе точечной сварки электроды подвергаются значительному нагреву с одновременным сжатием. Кроме того, из-за неравномерного нагрева возникают тепловые напряжения внутри электродов, а стабильность получения качественного сварного соединения во многом зависит от сохранения формы рабочей поверхности электродов, контактирующей со свариваемыми деталями. При роликовой сварке протекает ток в 1,5-2 раза больший, чем при точечной сварке. Кроме того, ПВ у машин для шовной сварки значительно больше, чем у машин для точечной сварки. Все это приводит к значительно большему тепловыделению в зоне сварки, к бОльщим плотностям тока на контактной поверхности ролика и бОльшим удельным давлениям.

Исходя из этих требований, основным материалом для электродов является медь. Также могут служить сплавы на основе меди, например, хромистая медь, хромистая циркониевая медь, бериллиевая медь и др., у которых стойкость в 3-5 раз превышает стойкость электродов из чистой меди.

Данные электроды, к сожалению, практически не применимы для реализации технологии контактной сварки изделий из самой меди, так как они не могут расплавить металл в зоне сварки по причине опять же высокой электро- и теплопроводности меди.

Известны патенты, например, №№4683890, 5083930 и 5127299 (Япония), в соответствии с которыми применяют электроды для точечной и шовной сварки изделий из меди и медных сплавов. Они представляют собой стержень из тугоплавкого материала (W, Mo, CuW, AgW и др.), который с помощью пайки закреплен внутри медной оболочки. Такие электроды отличает прочность, твердость, теплостойкость, стабильность работы при обеспечении хорошего качества соединения деталей из меди и медных сплавов.

Однако электроды, изготовленные с применением пайки, имеют следующие недостатки: 1. Припой является определенной преградой для отвода тепла от тугоплавкого стержня к медной оболочке; 2. Наличие непропаев или пор в паяном шве также приводит к перегреву электрода и его быстрому выходу из работоспособного состояния. 3. В условиях массового производства изделий с применением таких электродов возможен перегрев самого электрода и, как следствие, расплавление припоя и выход из строя электрода. Кроме того, применение такой технологии для изготовления ролика для шовной сварки, с учетом термомеханических нагрузок в процессе сварки, не делает такой ролик серийно способным электродом.

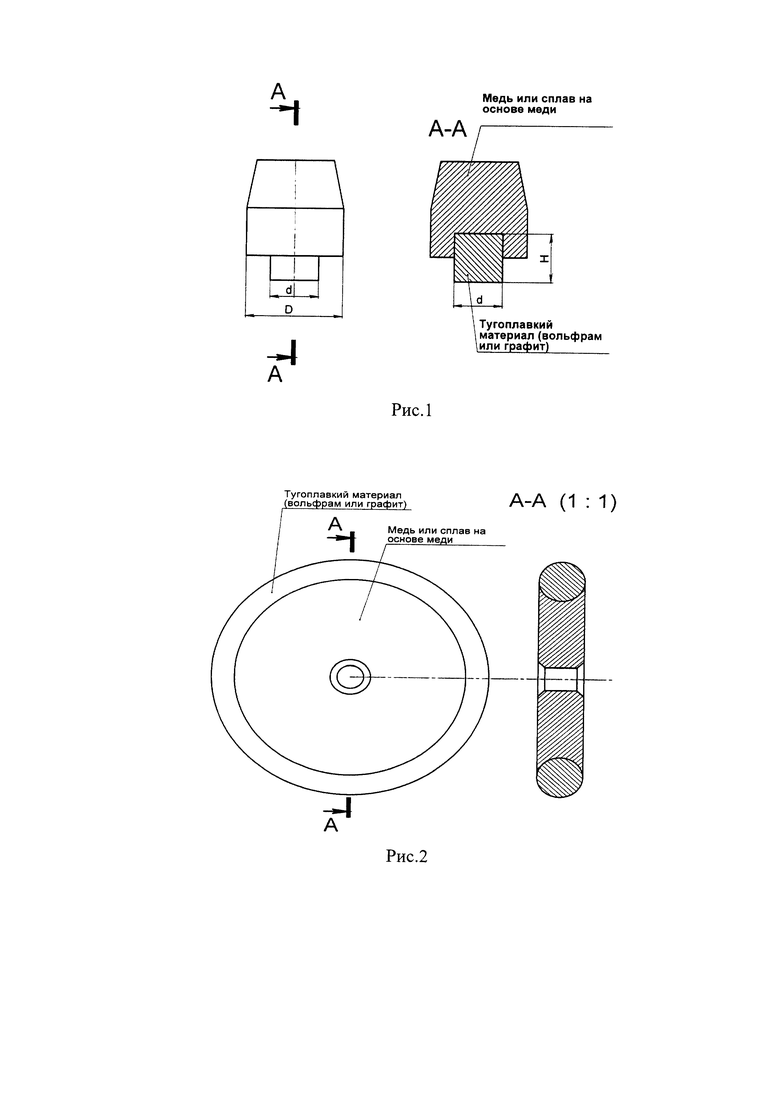

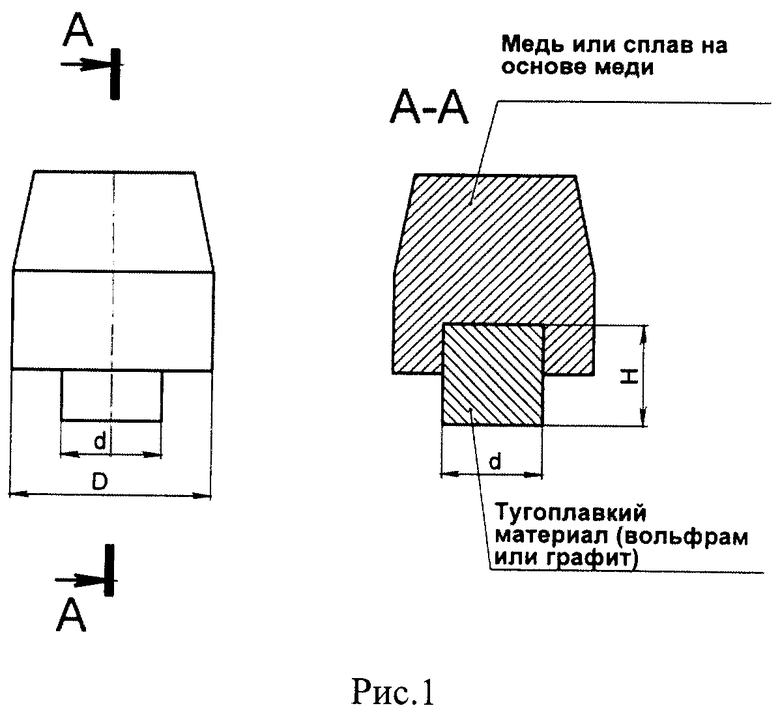

Данных недостатков лишены электроды, изготавливаемые по предлагаемому техническому решению (рис. 1 и 2). Электрод для точечной сварки изделий из меди и медных сплавов представляет собой стержень из меди или медного сплава, на рабочем торце которого крепится вставка, выполненная из материала с более высокой по сравнению с электродом температурой плавления (W, Мо, графит и др.). К медному электроду эта вставка крепится с помощью технологии диффузионной сварки. При этом вставка погружена в рабочий торец электрода на глубину, соответствующую  своей толщины, которая равна диаметру вставки, а отношение диаметра вставки к диаметру медного электрода равно 1:2. Такие соотношения выбраны на основе экспериментальных исследований по стойкости электродов. При меньших соотношениях увеличивается теплоотвод от места сварки и режим точечной сварки (ток, величина и длительность импульса) необходимо завышать. При больших соотношениях вставка из тугоплавкого материала перегревается из-за медленного теплоотвода (расстояние от рабочего конца вставки до медного электрода увеличено) и она разрушается.

своей толщины, которая равна диаметру вставки, а отношение диаметра вставки к диаметру медного электрода равно 1:2. Такие соотношения выбраны на основе экспериментальных исследований по стойкости электродов. При меньших соотношениях увеличивается теплоотвод от места сварки и режим точечной сварки (ток, величина и длительность импульса) необходимо завышать. При больших соотношениях вставка из тугоплавкого материала перегревается из-за медленного теплоотвода (расстояние от рабочего конца вставки до медного электрода увеличено) и она разрушается.

В качестве материала вставки выбраны вольфрам или графит.

Производили контактную точечную и роликовую сварки медной фольги толщиной 0,5+0,5 мм. Для точечной сварки применяли электроды диаметром 6 мм из меди со вставкой из вольфрама (диаметр 4 мм и высота 4 мм). Предварительно вставку приваривали к медному электроду диффузионной сваркой, при этом глубина погружения вставки составляла 1/3,  и 3/4 ее толщины, т.е. 1,3 мм, 2 мм и 3 мм. В результате экспериментов получены соединения фольги медной. Разница состояла в стойкости вставок вольфрамовых: наиболее стойкой оказалась вставка с погружением 2 мм (около 80 точек); наименее стойкой вставка с погружением 1,3 мм - вольфрам перегрелся и начал разрушаться после 54-й точки; вставка с погружением 3 мм обеспечила получение качественного соединения при повышенной величине тока импульса.

и 3/4 ее толщины, т.е. 1,3 мм, 2 мм и 3 мм. В результате экспериментов получены соединения фольги медной. Разница состояла в стойкости вставок вольфрамовых: наиболее стойкой оказалась вставка с погружением 2 мм (около 80 точек); наименее стойкой вставка с погружением 1,3 мм - вольфрам перегрелся и начал разрушаться после 54-й точки; вставка с погружением 3 мм обеспечила получение качественного соединения при повышенной величине тока импульса.

Аналогичные испытания проведены и при использовании ролика из меди и вольфрамового прутка, вокруг ее, прикрепленного диффузионной сваркой.

Сварные образцы подвергали испытаниям на разрыв по стандартной методике. Испытания показали, что соединения равнопрочные, вырыв ядра сварочной точки происходит по основному металлу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ СВАРНЫХ КОНСТРУКЦИЙ | 2007 |

|

RU2357845C1 |

| Электрод для контактной точечной сварки | 1990 |

|

SU1745463A1 |

| Электрод для контактной сварки | 1980 |

|

SU950508A1 |

| ЭЛЕКТРОД ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2006 |

|

RU2337798C2 |

| Роликовый электрод | 1990 |

|

SU1771907A1 |

| Биметаллическое сопло плазмотрона и способ его изготовления | 2020 |

|

RU2746800C1 |

| Неплавящийся электрод для дуговой сварки и способ его изготовления | 1986 |

|

SU1341871A1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ МЕДИ И МЕДНЫХ СПЛАВОВ | 2014 |

|

RU2558322C1 |

| Способ изготовления электрода для электроконтактной точечной сварки | 1989 |

|

SU1660902A1 |

| Неплавящийся электрод для дуговой сварки | 2022 |

|

RU2798648C1 |

Изобретение может быть использовано для изготовления точечной контактной сваркой конструкций, выполненных из материалов с высокой теплопроводностью, например из меди и сплавов на основе меди. Медный электрод на своем рабочем торце содержит вставку, выполненную из материала с более высокой по сравнению с электродом температурой плавления, соединенную с электродом диффузионной сваркой. Вставка погружена в рабочий торец электрода на глубину, соответствующую 1/2 своей толщины, которая равна диаметру вставки. Отношение диаметра вставки к диаметру электрода равно 1:2. Вставка электрода выполнена, в частности, из вольфрама или графита. Электрод имеет высокую стойкость и обеспечивает получение равнопрочных соединений. 1 з.п. ф-лы, 2 ил.

1. Медный электрод для соединения точечной контактной сваркой деталей, выполненных из металлов с высокой теплопроводностью, отличающийся тем, что на своем рабочем торце он содержит вставку, выполненную из материала с более высокой по сравнению с электродом температурой плавления, соединенную с электродом диффузионной сваркой, при этом вставка погружена в рабочий торец электрода на глубину, соответствующую 1/2 своей толщины, которая равна диаметру вставки, а отношение диаметра вставки к диаметру электрода равно 1:2.

2. Электрод по п.1, отличающийся тем, что вставка выполнена из вольфрама или графита.

| DE 4038016 A, 04.06.1992 | |||

| JP 0062003886 A, 09.01.1987 | |||

| Способ изготовления электрода для электроконтактной точечной сварки | 1989 |

|

SU1660902A1 |

| Электрод для контактной сварки | 1979 |

|

SU880662A1 |

| Электрод для контактной точечной сварки | 1989 |

|

SU1639915A1 |

Авторы

Даты

2019-12-23—Публикация

2018-12-04—Подача