Изобретение относится к электродуговым процессам, преимущественно к плазменной сварке алюминия и его сплавов постоянным током, а также цветных металлов больших толщин, где рекомендуется применение сварки на обратной полярности в среде инертного газа, и может быть использовано в различных областях промышленности.

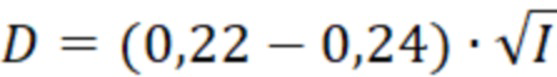

Известен неплавящийся электрод для дуговых процессов на обратной полярности, состоящий из электропроводного корпуса, в котором закреплен высокотемпературный стакан с внутренним ребром и запрессованной в него вольфрамовой вставкой, а в полости между ребром и стаканом размещена водоохлаждаемая трубка, причем ребро и охватывающий его стакан со стороны рабочей поверхности имеют форму усеченного тора, а геометрические размеры электрода выбраны из следующих соотношений, размер вольфрамовой вставки рассчитывается от максимального сварочного тока

Наружный диаметр стакана, толщина его стенки и высота ребра взаимосвязаны отношениями и рассчитываются

,

,  ,

,

(см. А. с. СССР № 1496969 от 30.07.89 г.).

Технической проблемой в конструкции данного электрода является наличие теплового сопротивления между охлаждаемым торцом вольфрамовой вставки и высокотемпературным стаканом, что повышает тепловую нагрузку на вольфрамовую вставку и максимальную температуру его торцовой рабочей поверхности.

Другой технической проблемой данной конструкции электрода является крепление вольфрамовой вставки в стакане запрессовкой, что при повторном термоциклировании в процесс сварок приводит к ослаблению крепления вставки и ее выпадению из стакана. Это происходит вследствие разницы в коэффициентах термического расширения металла стакана и вольфрамового электрода. Коэффициент термического расширения вольфрама при высоких температурах в несколько раз больше, чем у меди. Это приводит при нагреве к деформации отверстия под вставку и постепенному ослаблению крепления вставки, приводящее к ее выпадению из стакана.

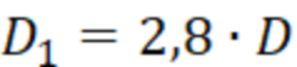

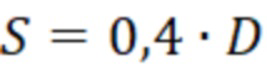

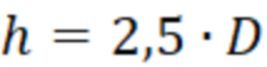

Известен также неплавящийся электрод для плазменной сварки на обратной полярности, содержащий электропроводный корпус, в котором закреплен медный стакан с установленной в нем вольфрамовой вставкой, а в полости стакана размещена водоохлаждаемая трубка, причем вольфрамовая вставка выступает из стакана на величину, равную толщине его дна, а геометрические размеры вольфрамовой вставки и медного стакана выбраны из следующих соотношений:

,

,

где D - диаметр вольфрамовой вставки, I - максимальный ток сварки,

m - эмпирический коэффициент =(0,41÷0,42),

,

,

где D1 - диаметр медного стакана, L - длина вольфрамовой вставки.

(см. патент РФ № 2 556 256 от 10.07.2015. Бюл. № 10).

Как указано в описании к патенту, крепление вольфрамовой вставки в медном стакане осуществляется путем расплавления медной заготовки в специальном тигле с последующей обработкой медной заготовки (см. стр. 6 в конце описания изобретения).

Фактически медный стакан в этой конструкции является сменным наконечником электропроводного корпуса.

Технической проблемой конструкции данного электрода также является наличие теплового сопротивления между торцом вольфрамовой вставки и медным стаканом, что повышает температуры по длине вставки и максимальную температуру его торцевой рабочей поверхности.

Другой технической проблемой данной конструкции электрода является крепление вольфрамовой вставки в стакане путем расплавления медной заготовки вокруг вставки, что при повторном термоциклировании при сварке приводит к постепенному ослаблению крепления вставки и ее выпадению из стакана. Это имеет место вследствие того, что коэффициент термического расширения вольфрамового электрода намного больше, чем медного.

Сопутствующей технической проблемой является сложность ремонта электрода после выпадения вольфрамового электрода, так как технология крепления предусматривает расплавление медной части соединения.

Также технической проблемой является необходимость больших затрат энергии при изготовлении электрода вследствие необходимости расплавления значительных объемов меди.

Дополнительной технической проблемой является отсутствие возможности компенсации расходования длины рабочего участка вольфрамовой части при его расходе вследствие эрозии и испарения вольфрама в дуге.

Кроме того, плоская форма рабочего торца электрода затрудняет его использование в дуге переменного тока, в частности в дуге с разнополярными импульсами тока, так как в процессе горения дуги прямой полярности плоская форма поверхности не способствует устойчивости пространственного положения катодного пятна.

В предлагаемом неплавящемся электроде для дуговой сварки, содержащем электропроводный корпус, на котором закреплен съемный наконечник из сплава с высокой теплопроводностью с установленной в нем тугоплавкой вставкой, в полости наконечника размещена водоохлаждаемая трубка, причем тугоплавкая вставка выступает из наконечника рабочим торцом.

В отличие от прототипа в наконечнике выполняется сквозное отверстие, из которого вставка выступает в охлаждаемую часть наконечника охлаждаемым торцом, а вставка со стороны охлаждаемого торца и наконечник соединены прочно-плотным паяным швом.

В варианте исполнения такого неплавящегося электрода охлаждаемый торец тугоплавкой вставки имеет плоскую форму, а рабочему торцу придают форму части поверхности сферы.

В другом варианте конструкции неплавящегося электрода охлаждаемый торец тугоплавкой вставки имеет плоскую форму, а рабочему торцу тугоплавкой вставки придают форму усеченного конуса.

Еще один вариант неплавящегося электрода состоит в том, что обоим торцам тугоплавкой вставки придают форму поверхности части сферы.

Возможен также вариант неплавящегося электрода, при котором оба торца тугоплавкой вставки имеют форму усеченного конуса.

Основной технический результат предлагаемой конструкции неплавящегося электрода заключается в создании условий прямого охлаждения торца тугоплавкой вставки охлаждающей жидкостью путем создания прочно-плотного паяного шва между наконечником из высокотеплопроводного сплава и тугоплавкой вставкой. Вследствие этого снижается температура по всей длине тугоплавкой вставки, в том числе на ее рабочем торце. Это позволяет увеличить допустимые токовые нагрузки на неплавящийся электрод в дуге обратной полярности и в дуге с разнополярными импульсами тока. Такой технический результат достигается тем, что прочно-плотный паяный шов располагается в достаточно низкотемпературной зоне, чем обеспечивается отсутствие распайки шва в процессе горения сварочной дуги.

Одновременно с этим достигается практически полное устранение возможности уменьшения прочности крепления тугоплавкой вставки в наконечнике и ее выпадения из него.

При данной конструкции электрода тугоплавкая вставка может достаточно далеко выступать охлаждаемым торцом внутрь наконечника, что позволяет ремонтировать электрод путем сохранения длины его части, выступающей в сторону рабочего торца. Для этого необходимо осуществить распайку шва и сместить тугоплавкую вставку на нужную длину в сторону рабочей части. Кроме того, в таком варианте происходит более интенсивное охлаждение выступающего объема вольфрамовой вставки.

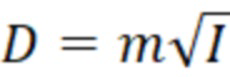

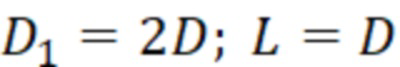

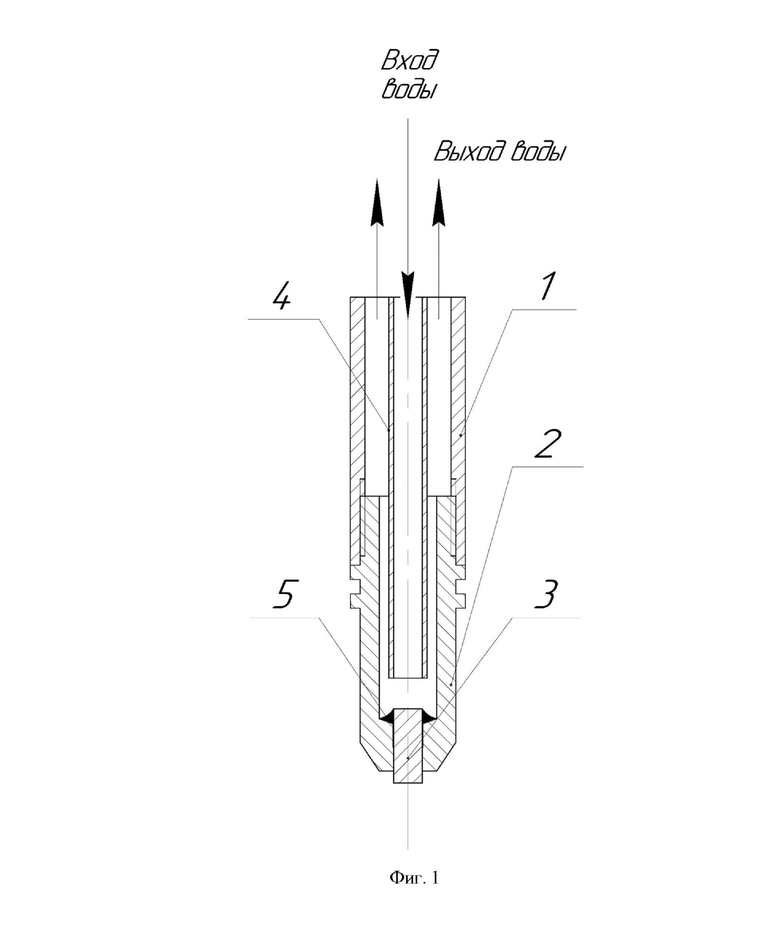

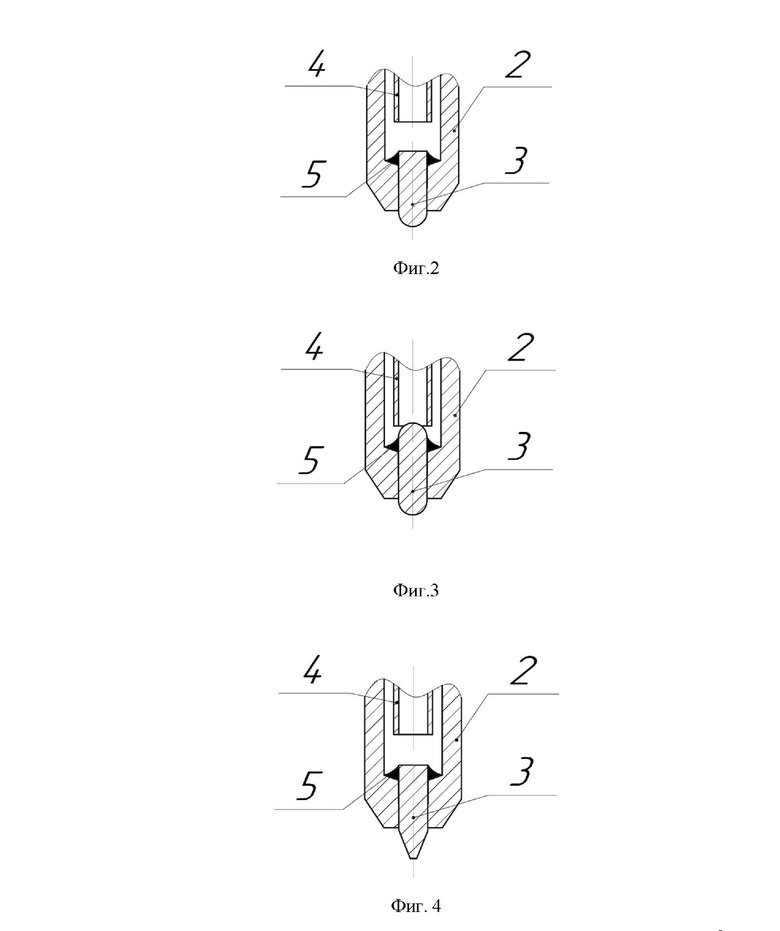

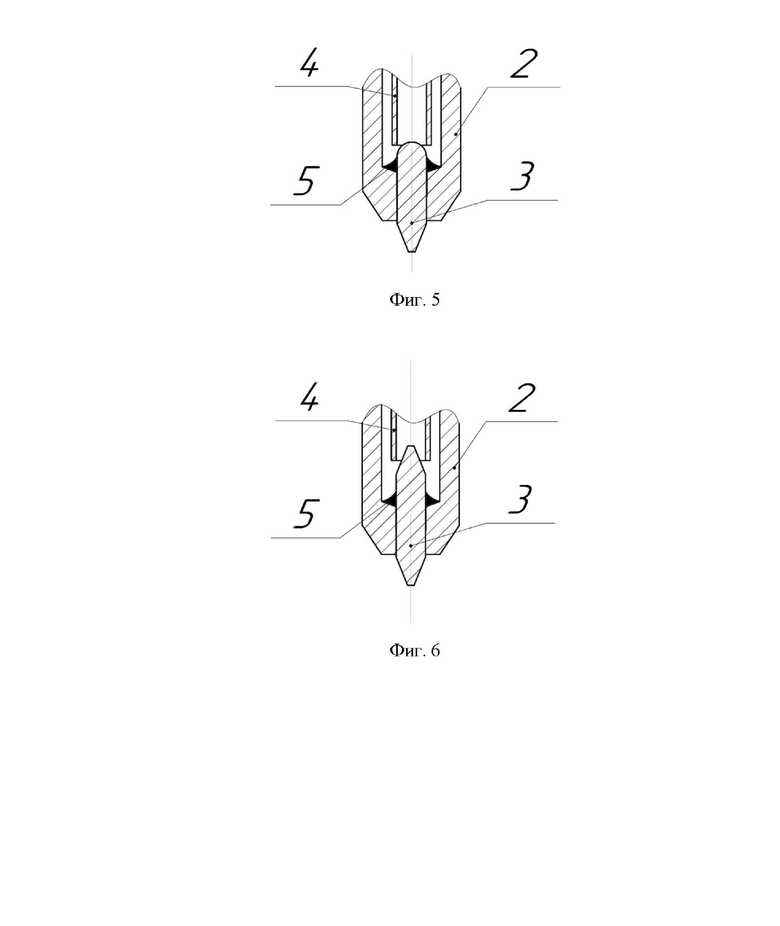

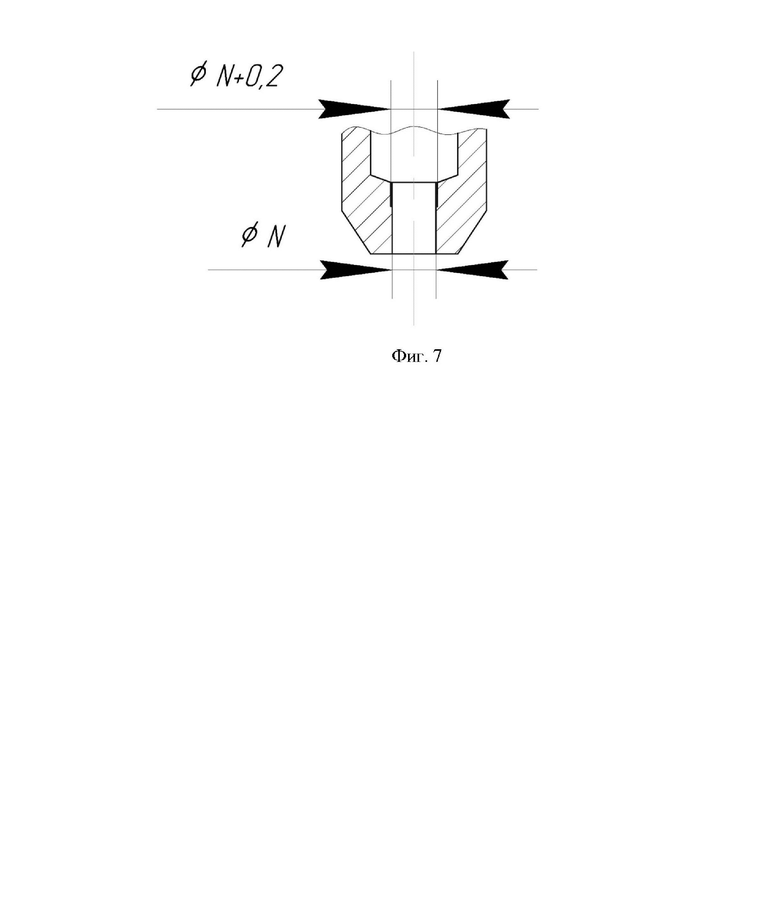

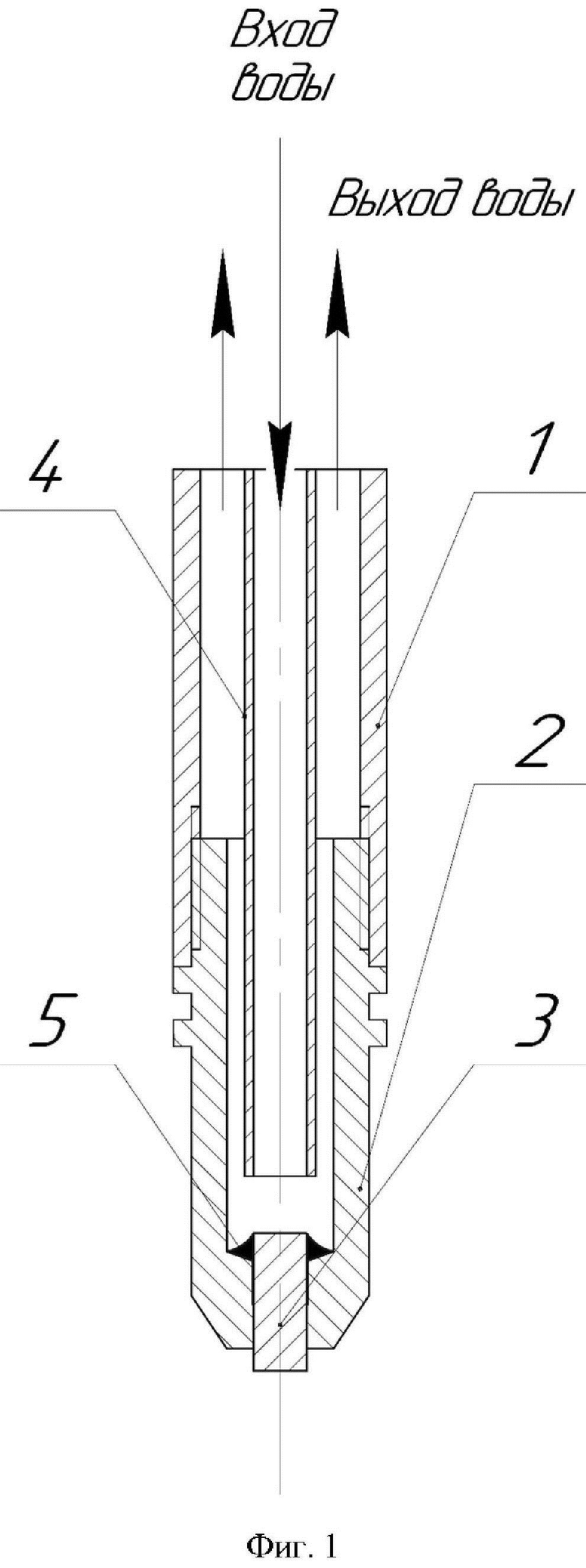

На фиг.1 представлено устройство неплавящегося электрода с плоскими торцами, на фиг. 2 тугоплавкая вставка с рабочим торцом в виде части сферы, на фиг. 3 тугоплавкая вставка с двумя торцами в виде части сферы, на фиг. 4. –тугоплавкая вставка с рабочим торцом в виде усеченного конуса и плоской формой охлаждаемого торца, на фиг. 5 - тугоплавкая вставка с рабочим торцом в виде усеченного конуса и формой охлаждаемого торца в виде поверхности части сферы, на фиг. 6 – вставка с двумя рабочими торцами в виде усеченного конуса, на фиг. 7 – показано сквозное отверстие в наконечнике.

Сущность предлагаемого технического решения поясняется с помощью фиг. 1, на которой представлен общий вид электрода. Электрод состоит из электропроводного корпуса 1, к которому присоединяется при помощи резьбы или другим методом медный наконечник 2, в котором находится тугоплавкая вставка 3 из вольфрама. Вставка 3 своим плоским торцом выходит во внутреннюю полость медного наконечника 2. В медном наконечнике 2 предварительно высверливается сквозное отверстие с диаметром равным диаметру вставляемого вольфрамового электрода, в верхней части отверстия зазор может быть увеличен до капиллярного с целью обеспечения затекания в него припоя.

Внутри медного наконечника 2 размещена водоохлаждаемая трубка 4, по которой подают воду под давлением. Тугоплавкая вольфрамовая вставка 3 соединяется с медным наконечником 2 прочно-плотным паяным швом 5, расположенным по всему периметру вокруг вставки 3.

Использование сквозного отверстия в наконечнике 2 позволяет выбирать длину тугоплавкой вставки 3 в достаточно широких пределах в зависимости от диаметра вставки и режима горения дуги. При минимальной длине вставки в сторону зоны охлаждения, ее высота равна высоте галтели паяного шва. В случае существенного расхода тугоплавкой вставки и сокращения длины ее рабочей части возможно увеличение длины тугоплавкой вставки в сторону водоохлаждаемой трубки, что позволит производить реконструкцию электрода и восстановление длины его рабочей части.

На фиг. 2 показана тугоплавкая вставка с рабочим торцом в виде части сферы. Эксперименты с дугой обратной полярности с вольфрамовым электродом с плоской поверхностью показывают, что при увеличении силы тока протекание тока и интенсивный нагрев электрода происходит не только на его плоском торце, но и на боковой цилиндрической поверхности. При этом угловая часть поверхности испытывает более высокие тепловые нагрузки и зачастую расплавляется. Придание торцу электрода формы части сферы выравнивает тепловую нагрузку на рабочей поверхности электрода. Придать форму части сферы рабочему торцу вольфрамовой вставки можно путем его оплавления с помощью увеличения тока на электрод в свободной дуге обратной полярности выше некоторого критического значения.

На фиг. 3 показана тугоплавкая вставка с обеими торцами в виде части сферы. Такое выполнение охлаждаемого торца способствует выравниванию съема с него тепловой нагрузки и снижению температуры по длине тугоплавкой вставки. Получение сферической формы охлаждаемого торца также возможно получить оплавлением в свободной дуге обратной полярности.

На фиг. 4 показана тугоплавкая вставка с рабочим торцом в виде усеченного конуса и плоской формой охлаждаемого торца. Придание рабочему торцу формы усеченного конуса способствует более устойчивому положению дуги при сварке на обратной полярности и особенно при использовании дуги с разнополярными импульсами тока, в которой в той или иной степени используются импульсы прямой полярности. Такая форма рабочего торца вставки способствует устойчивому положению катодного пятна дуги при смене полярности.

На фиг. 5 показана тугоплавкая вставка с рабочим торцом в виде усеченного конуса и формой охлаждаемого торца в виде поверхности части сферы. При такой подготовке торцов они имеют те преимущества, которые показаны для фиг. 3 и 4.

На фиг. 6 показана тугоплавкая вставка с рабочим торцом в виде усеченного конуса и формой охлаждаемого торца в виде усеченного конуса. При такой конструкции охлаждаемый торец немного помещается в трубку подачи холодной жидкости, что позволяет увеличить эффективность теплоотвода за счет увеличения площади омываемой поверхности по сравнению с плоским торцом.

На фиг. 7 показан вариант подготовки сквозного отверстия в наконечнике 2 под установку вставки. Нижняя часть отверстия примерно на 2/3 его длины выполняется равной диаметру тугоплавкой вставки 3 со скользящей посадкой. Верхняя часть рассверливается с припуском порядка 0,5 мм, чтобы обеспечить капиллярный зазор для затекания припоя паяного шва.

Создание прочно-плотного паяного шва между наконечником из высокотеплопроводного сплава и тугоплавкой вставкой производится в контролируемой атмосфере инертного газа или на воздухе, самофлюсующимися припоями под воздействием высокоинтенсивного нагрева. В качестве источника нагрева соединения можно использовать газовое пламя, индукционный нагрев токами высокой частоты или путем создания высокого электросопротивления между наконечником и специальными электродами способом электроконтактной пайки. Температура пайки в пределах 700-800 ºС.

В процессе пайки припой подается в зону пайки таким образом, чтобы с внутренней стороны наконечника образовалась сплошная галтель из припоя, а тугоплавкая вставка вводится в высокотеплопроводный наконечник после его покраснения от нагрева.

После застывания припоя контролируют качество галтели с внутренней стороны наконечника электрода и проверяют соединение при нормальной температуре в системе открытого водоснабжения на наличие течей.

Электрод изготавливается из доступных материалов, стоимость его изготовления меньше стоимости изготовления аналогов. Он может использоваться при аргонодуговой сварке и наплавке, при плазменной сварке и наплавке и в других дуговых процессах сварочной техники, где используются неплавящиеся электроды.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ДУГОВЫХ ПРОЦЕССОВ И СПОСОБ СВАРКИ ПОСТОЯННЫМ ТОКОМ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2013 |

|

RU2556256C2 |

| Неплавящийся электрод для дуговой сварки и способ его изготовления | 1986 |

|

SU1341871A1 |

| Неплавящийся электрод для дуговой сварки | 1981 |

|

SU979792A1 |

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ДУГОВЫХ ПРОЦЕССОВ | 2003 |

|

RU2248868C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2021 |

|

RU2763912C1 |

| СПОСОБ СВАРКИ КОМБИНАЦИЕЙ СЖАТОЙ И СВОБОДНОЙ ДУГ | 2021 |

|

RU2763808C1 |

| Горелка для дуговой сварки неплавящимся электродом в среде защитного газа | 1976 |

|

SU698735A1 |

| Неплавящийся электрод для дуговых процессов и способ его охлаждения | 1987 |

|

SU1496969A1 |

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ СВАРКИ В ИНЕРТНЫХ ГАЗАХ | 2001 |

|

RU2193479C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2016 |

|

RU2646858C2 |

Неплавящийся электрод предназначен для дуговой сварки, преимущественно на обратной полярности, в инертных газах. На электропроводном корпусе закреплен съемный полый наконечник из сплава с высокой теплопроводностью с тугоплавкой вставкой, рабочий торец которой выступает наружу из наконечника. В полости наконечника установлена трубка для подачи охлаждающей воды. Наконечник выполнен со сквозным отверстием, а вставка закреплена в нем прочно-плотным паяным швом с образованием галтели с внутренней стороны наконечника. Охлаждаемый торец тугоплавкой вставки выступает в полость наконечника, причем минимальная длина выступающей части вставки равна высоте галтели паяного шва. Рабочий торец тугоплавкой вставки имеет форму части поверхности сферы или форму усеченного конуса. Изобретение обеспечивает благоприятные условия для охлаждения тугоплавкой вставки для снижения температуры по ее длине. Возможен ремонт электрода с сохранением длины его выступающего рабочего конца. 4 з.п. ф-лы, 7 ил.

1. Неплавящийся электрод для дуговой сварки, содержащий электропроводный корпус, на котором закреплен съемный полый наконечник из сплава с высокой теплопроводностью, снабженный тугоплавкой вставкой, рабочий торец которой выступает наружу из наконечника, при этом в полости наконечника установлена трубка для подачи охлаждающей воды, отличающийся тем, что наконечник выполнен со сквозным отверстием, а вставка закреплена в нем прочно-плотным паяным швом с образованием галтели с внутренней стороны наконечника, при этом охлаждаемый торец тугоплавкой вставки выступает в полость наконечника, причем минимальная длина выступающей части вставки равна высоте галтели паяного шва, а рабочий торец тугоплавкой вставки имеет форму части поверхности сферы или форму усеченного конуса.

2. Неплавящийся электрод по п.1, отличающийся тем, что охлаждаемый торец тугоплавкой вставки имеет плоскую форму, а рабочий торец тугоплавкой вставки – форму части поверхности сферы.

3. Неплавящийся электрод по п.1, отличающийся тем, что охлаждаемый торец тугоплавкой вставки имеет плоскую форму, а рабочий торец тугоплавкой вставки – форму усеченного конуса.

4. Неплавящийся электрод по п.1, отличающийся тем, что оба торца тугоплавкой вставки имеют форму поверхности части сферы.

5. Неплавящийся электрод по п.1, отличающийся тем, что оба торца тугоплавкой вставки имеют форму усеченного конуса.

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ДУГОВЫХ ПРОЦЕССОВ И СПОСОБ СВАРКИ ПОСТОЯННЫМ ТОКОМ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2013 |

|

RU2556256C2 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| Неплавящийся электрод для дуговых процессов и способ его охлаждения | 1987 |

|

SU1496969A1 |

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ДУГОВЫХ ПРОЦЕССОВ | 2003 |

|

RU2248868C1 |

| CN 102009258 A, 13.04.2011. | |||

Авторы

Даты

2023-06-23—Публикация

2022-12-16—Подача