Изобретение относится к области сварки трением с перемешиванием, в частности к области сварки трением с перемешиванием термоупрочнямых алюминиевых сплавов.

Из уровня техники известен способ оценки усталостной прочности сварных соединений (US № 7448280, публ. 07.02.2008), в котором описан способ увеличения сопротивления усталости сварных соединений получаемых сваркой плавлением (аргонодуговая, лазерная) посредством наплавления дополнительного материала в области сварного соединения.

Недостатком такого способа является его принципиальная неприменимость для сварки алюминиевых термоупрочняемых сплавов, так как плавление приводит к деградации структуры и неприемлемому падению механических свойств сварных соединений.

Из уровня техники также известен способ увеличения сопротивления усталости посредством ультразвуковой ударной обработки сварного соединения, описанный в разных модификациях в целом ряде технических решений: Способ повышения устойчивости прочности сварного шаблона сварного соединения (JP 3899007, публ. 30.04.2004), Структура и метод повышения усталости эффективности сварного соединения (JP № 4580220, публ. 08.06.2006), Способ повышения устойчивости прочности сварного соединения (JP № 3899008, публ. 30.04.2004), Способ повышения устойчивости прочности зоны сварки и сварной структуры (JP 2006175512, публ. 06.07.2006), целью которого является формирование остаточных сжимающих напряжений в шве, позволяющих существенно увеличить сопротивление усталости сварного соединения.

Недостатком такого способа является, с одной стороны, его применение для сварных соединений, получаемых плавлением, что уже недопустимо для термоупрочняемых алюминиевых сплавов, а с другой стороны, использованием дополнительного оборудования (ультразвукового генератора и волновода) и энергозатрат на выполнение операции.

Задачей предлагаемого изобретения является разработка способа получения сварных соединений термоупрочняемых алюминиевых сплавов с высоким пределом усталостной выносливости, относительно уровня материала основы, без значительной потери прочностных свойств шва (коэффициент прочности сварного соединения не ниже 80% относительно уровня основного материала).

Задача решается посредством использования сварки трением с перемешиванием (СТП) и послесварочной термической обработки по режимам, позволяющим избежать деградации структуры и сформировать высокий уровень остаточных напряжений в сварном соединении, с помощью способа включающего досварочную термическую обработку Т6, сварку трением с перемешиванием при частоте вращения инструмента от 1000 до 2500 об/мин и скорости сварки от 600 до 1500 мм/мин, и послесварочную термическую обработку в виде искусственного старения при той же температуре что и искусственное старение в обработке Т6.

Изобретение поясняется чертежами.

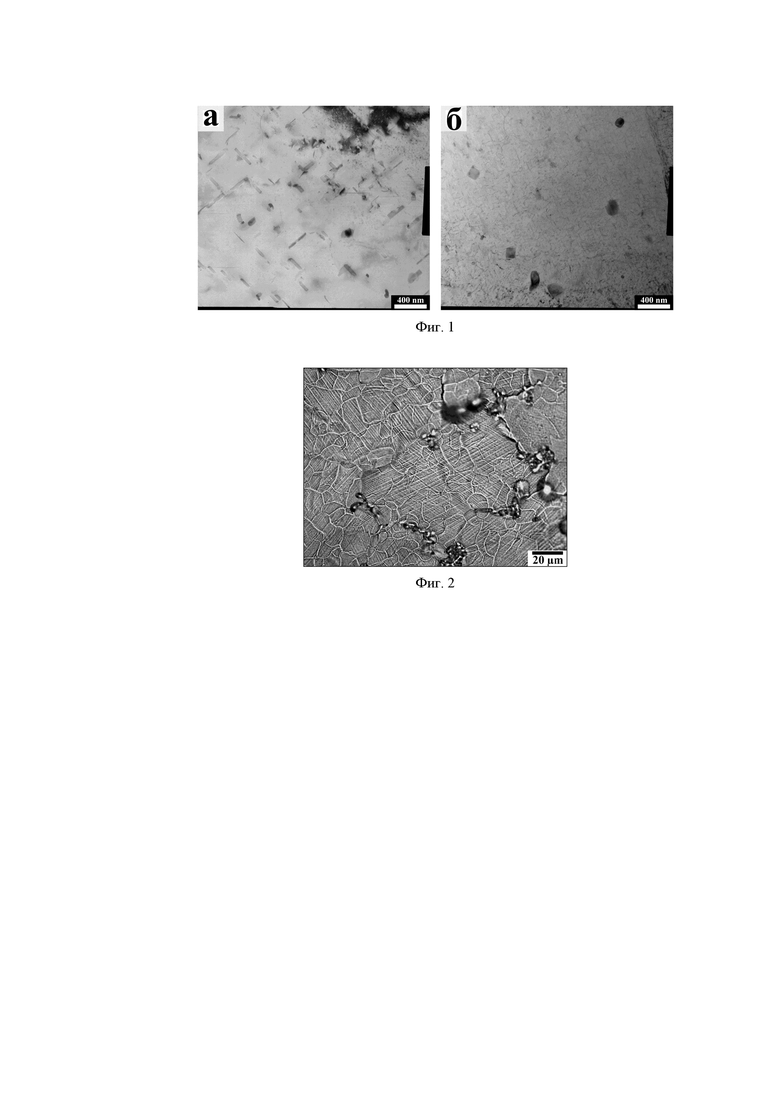

На фиг.1 представлены ПЭМ изображения упрочняющих частиц вторых фаз в зонах термического воздействия сварных соединений, полученных при скорости сварки а) 120 мм/мин; б)760 мм/мин.

На фиг. 2 представлена фотография с характерной для зон термического воздействия сварных соединений, полученных при скорости сварки 760 мм/мин, зёренной структуры с развитой сеткой деформационных полос внутри.

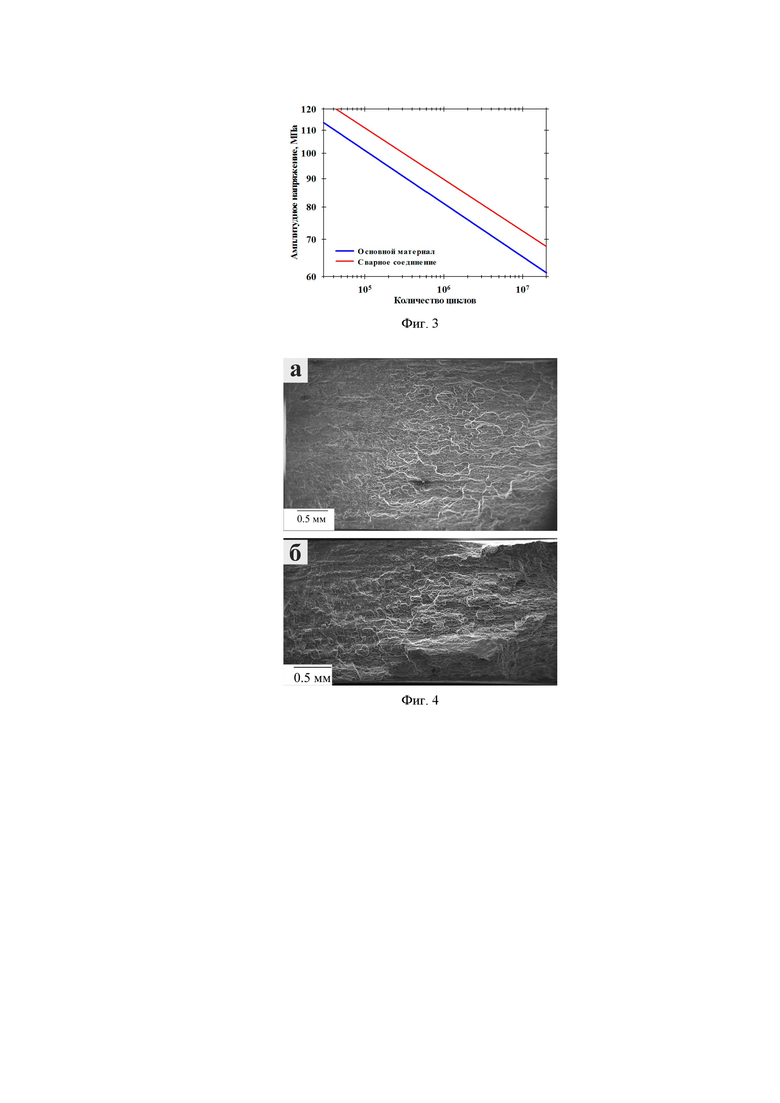

На фиг.3 приведён график приложенной нагрузки относительно количества циклов до разрушения для основного материала АА6061-Т6 и сварного соединения, полученного при скорости сварки 760 мм/мин.

На фиг.4 представлены РЭМ изображения разрушенных образцов, а) основного материала, б) сварного соединения.

Осуществление изобретения

Для определённости и демонстрации принципиальной осуществимости и эффективности заявляемого способа был выбран распространённый термоупрочняемый алюминиевый сплав АА6061-Т6 (6ххх серия по международной классификации, представляющая собой алюминиевые сплавы системы Al-Mg-Si), где Т6 одно из состояний поставки данного сплава, означающие что материал был термически обработан посредством закалки (с температурой 540 °С) и последующего искусственного старения на максимальную прочность (160 С в течение 8 часов).

Для сварки использовали пластины толщиной 3 мм. Сварка осуществлялась инструментом с вогнутыми заплечиками диаметром 12,5 мм и штырём диаметром 5 мм с конической метрической резьбой М5. Высота штыря составляла 1,7 мм, поэтому, с целью обеспечения полного провара заготовки сварку проводили за 2 прохода с двух сторон. Сварка осуществлялась на столе, представляющем собой массивную стальную плиту. Какое либо дополнительно охлаждение не применялось.

Пластины сваривали на частоте вращения 1100 об/мин (максимально возможная для машины AccuStir 1004 GTC) и скоростях подачи 120 и 760 мм/мин. Выбор таких параметров сварки оптимален для сплавов 6ххх серии относительно возможной дефектности сварного соединения [Sato Y.S., Kokawa H. Friction stir welding (FSW) process // Weld. Int. 2003. Vol. 17, №11. P. 852-855]. После сварки полученные соединения подвергались послесварочной термической обработке - искусственному старению при 160°С в течение 8 часов, для восстановления фазового состава в центре зоны перемешивания. Последующие испытания на растяжения показали, что коэффициент прочности сварного соединения (отношение временного сопротивления шва к временному сопротивлению основного материала в состоянии Т6 умноженное на 100%) составил 66% и 90% для 120 и 760 мм/мин соответственно (временное сопротивление основного материала АА6061-Т6 составляет 350 МПа), а локализация деформации с последующим разрушением образцов всегда происходила в зоне термического воздействия сварного соединения. Изучение микроструктуры показало (фиг.1), что в зоне термического воздействия сварного соединения, полученного при скорости сварки 120 мм/мин (фиг. 1а) происходит существенная деградация структуры посредством коагуляции частиц упрочняющей фазы, относительно шва, полученного при 760 мм/мин (фиг. 1б), где частицы вторых фаз представлены в виде мелкодисперсных выделений. Столь значительная разница в микроструктуре легко объясняет разницу в коэффициентах прочности полученных сварных соединений, так как дисперсионное упрочнение вносит решающий вклад в прочность для термоупрочняемых алюминиевых сплавов.

Также в зонах термического воздействия шва полученного при 760 мм/мин были обнаружены деформационные полосы (фиг. 2), которые не наблюдались для шва, полученного при скорости сварки 120 мм/мин. Это объясняется большим тепловыделением (что прямо подтверждается коагуляцией частиц вторых фаз), а следовательно и меньшими остаточными напряжениями, действующими при перемешивании материала на скорости сварки 120 мм/мин.

Деформационные полосы свидетельствует о значительном уровне остаточных напряжений в сварном соединении, что является ключевым фактором, сдерживающим зарождение трещины усталости в шве.

Проведение испытаний на усталость для шва, полученного при скорости сварки 760 мм/мин, показало, что предел усталостной выносливости сварного соединения не ниже предела усталостной выносливости основного материла (фиг. 3), а характер разрушения для шва (фиг. 4б) и материала основы (фиг. 4а) одинаков. Это, в свою очередь свидетельствует о том, что зарождение усталостной трещины и ее распространение в обоих случаях происходит одинаково.

Таким образом, последовательность обработки, позволяющая получить высокий уровень сопротивления усталости сварного соединения, с сохранением высокого коэффициента прочности, заключается в следующем:

1) Досварочная термическая обработка Т6 для материала основы. Так как такой тип обработки является состоянием поставки для многих термоупрочняемых алюминиевых сплавов;

2) Сварка по оптимизированному режиму, который с одной стороны, не приводит к существенной коагуляции частиц вторых фаз в зонах термического воздействия, а с другой стороны позволяет сформировать значительный уровень остаточных напряжений в шве;

3) Послесварочная термическая обработка, представляющая собой искусственное старение по режиму, позволяющему восстановить частицы вторых фаз в центре зоны перемешивания, и при этом не допускающая как релаксации остаточных напряжений в шве, так и существенной коагуляции частиц вторых фаз в зонах термического воздействия.

Таким образом, предложенный способ применим для любого сплава, поставляемого в состоянии Т6, из любой серии термоупрочняемых алюминиевых сплавов 2ххх, 6ххх и 7ххх. Конкретные режимы сварки и послесварочной термической обработки зависят от химического состава сплава, а также таких факторов, как геометрия инструмента, толщина свариваемых листов, использование (или не использование) охлаждающих подложек или охлаждающих сред (например, подводная сварка трением с перемешиванием), влияющих на процессы тепловыделения, поглощения и рассеивания тепла, а следовательно, напрямую влияющие на фазовые превращения, происходящие в сварном соединении.

Изобретение может быть использовано при сварке трением с перемешиванием термоупрочнямых алюминиевых сплавов, в частности 2ххх, 6ххх, 7ххх. После досварочной термической обработки Т6 осуществляют сварку трением с перемешиванием при частоте вращения инструмента от 1000 до 2500 об/мин и скорости сварки от 600 до 1500 мм/мин. Затем проводят послесварочную термическую обработку в виде искусственного старения при той же температуре, что и искусственное старение в обработке Т6. Способ обеспечивает получение сварного соединения с высоким пределом усталостной выносливости без значительной потери его прочностных свойств. 4 ил.

Способ получения сварных соединений термоупрочняемых алюминиевых сплавов с высоким пределом выносливости, включающий досварочную термическую обработку сплавов Т6, сварку трением с перемешиванием при частоте вращения инструмента от 1000 до 2500 об/мин и скорости сварки от 600 до 1500 мм/мин и послесварочную термическую обработку сварного соединения в виде искусственного старения при той же температуре, что и искусственное старение в обработке Т6.

| Способ сварки трением с перемешиванием стыковых соединений алюминиевых сплавов | 2018 |

|

RU2686494C1 |

| ИНСТРУМЕНТ ДЛЯ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ АЛЮМИНИЕВЫХ СПЛАВОВ И СПОСОБ СВАРКИ | 2007 |

|

RU2357843C2 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ АЛЮМИНИЕВЫХ ДЕФОРМИРУЕМЫХ СПЛАВОВ | 2016 |

|

RU2634402C1 |

| КРАН РАЗДАТОЧНЫЙ | 2002 |

|

RU2233238C2 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

Авторы

Даты

2019-12-23—Публикация

2019-05-29—Подача