Настоящее изобретение относится к области сварки трением с перемешиванием, в частности, к области сварки трением с перемешиванием алюминиевых сплавов.

Из уровня техники известен инструмент для сварки трением с перемешиванием алюминиевых сплавов, изготавливаемый из штамповой стали с исходной твердостью не более 25 HRC. Обработку заготовки проводят на токарном станке с использованием твердосплавных резцов до требуемых размеров с припуском от 0,2 до 0,5 мм с последующей термической обработкой, заключающейся в закалке с последующим отпуском при температуре не ниже 500°С на получение пика вторичной твердости и последующим доведением размеров инструмента до требуемых за счет снятия припуска операцией точения с использованием резцов с эльборовыми вставками или любого другого инструмента, предназначенного для обработки высокопрочных материалов (RU № 2647043 C2, публ. 13.03.2018).

Недостатком данного способа является относительно низкая технологичность метода из-за использования твердосплавных резцов при первичной токарной обработке инструмента и дорогостоящих резцов с эльборовыми вставками при доведении размеров инструмента после термообработки (закалка и отпуск) до требуемых.

Известен инструмент для сварки трением с перемешиванием алюминиевых сплавов, содержащий установочную часть в виде конуса Морзе и исполнительный блок в виде заплечника и штыря, отличающийся тем, что инструмент выполнен составным из держателя и исполнительного блока в виде заплечника и штыря, образующими единую деталь, на рабочем конце держателя выполнен цилиндрический канал, в котором установлен исполнительный блок, на противоположном конце держателя выполнен конус Морзе, причем исполнительный блок фиксируется в держателе стопорным винтом и штифтом (RU № 45955 U1, публ. 10.06.2005).

Инструмент для сварки трением с перемешиванием алюминиевых сплавов, содержащий держатель и исполнительный блок в виде заплечика и штыря, отличающийся тем, что на рабочем конце держателя выполнена полость, в которой размещена цанга со штырем, установленным соосно цанге и зафиксированным в цанге двумя штифтами, при этом цанга закреплена в держателе накидной гайкой, навинчиваемой по резьбе на рабочий конец держателя, причем на торце накидной гайки, обращенном к зоне сварки, выполнен заплечик (RU № 109033 U1, публ. 10.10.2011).

Недостатком данных изобретений является составной характер инструмента и большое количество деталей, требующих токарно-фрезерной обработки с высокой точностью для исключения люфтов и биений инструмента в процессе сварки трением в перемешивании, которые негативным образом влияют на установку сварки трением с перемешиванием, усиливая нагрузку на подшипники и увеличивая их износ.

Известен метод селективного лазерного спекания на установке ProX DMP 200 (т. е. 3D-печати) (https://3dtoday.ru/3d-printers/3d-systems/prox-dmp-200), который основан на послойном спекании мелкодисперсного металлического порошка мартенситной хромоникелевой нержавеющей стали марки 17-4PH со средним размером порошинок от 5 до 50 мкм , при котором порошинки частично оплавляются лазером и соединяются между собой (спекаются) в среде инертного газа, исключающего окисление порошка в процессе нагрева и оплавления. Высокий теплоотвод во время процесса способствует быстрому охлаждению материала и формированию различных фаз: мартенсит, аустенит и δ-феррит.

Недостатком данного метода является низкая твердость готовых изделий, которая не превышает 28-30 HRC.

Задачей предлагаемого изобретения является изготовление цельного инструмента для сварки трением с перемешиванием алюминиевых сплавов из порошка мартенситной хромоникелевой нержавеющей стали с помощью аддитивных технологий методом послойного селективного лазерного спекания с твердостью не менее 35 HRC.

Технический результат заключается в получении инструмента для сварки трением с перемешиванием достаточной твердости в виде цельной детали выполненной с необходимой геометрической точностью которая присуща методу послойного селективного лазерного спекания с исключением последующей токарно-фрезерной обработки, т.е. исключение использования дорогостоящего обрабатывающего инструмента, снижение времени изготовления.

Поставленная задача решается с помощью аддитивных технологий способом 3D-печати на установке ProX DMP 200 по технологии селективного лазерного спекания в атмосфере инертного газа согласно заданным геометрическим размерам с использованием мелкодисперсного порошка мартенситной хромоникелевой нержавеющей стали марки 17-4PH со средним размером порошинок от 5 до 50 мкм получают цельный инструмент, причем инструмент дополнительно подвергают отпуску при температуре от 400°С – 600°С в течение от 0,5 часа до 3 часов.

Это позволяет повысить твердость инструмента с целью увеличения его ресурса и стабилизации свойств при повышенной температуре.

Преимущество изобретения заключается в том, что получаемый инструмент может обладать разнообразной конструкцией, который технически очень сложно или невозможно получить токарной обработкой с твердостью не менее 35 HRC.

Изобретение поясняется фотографиями.

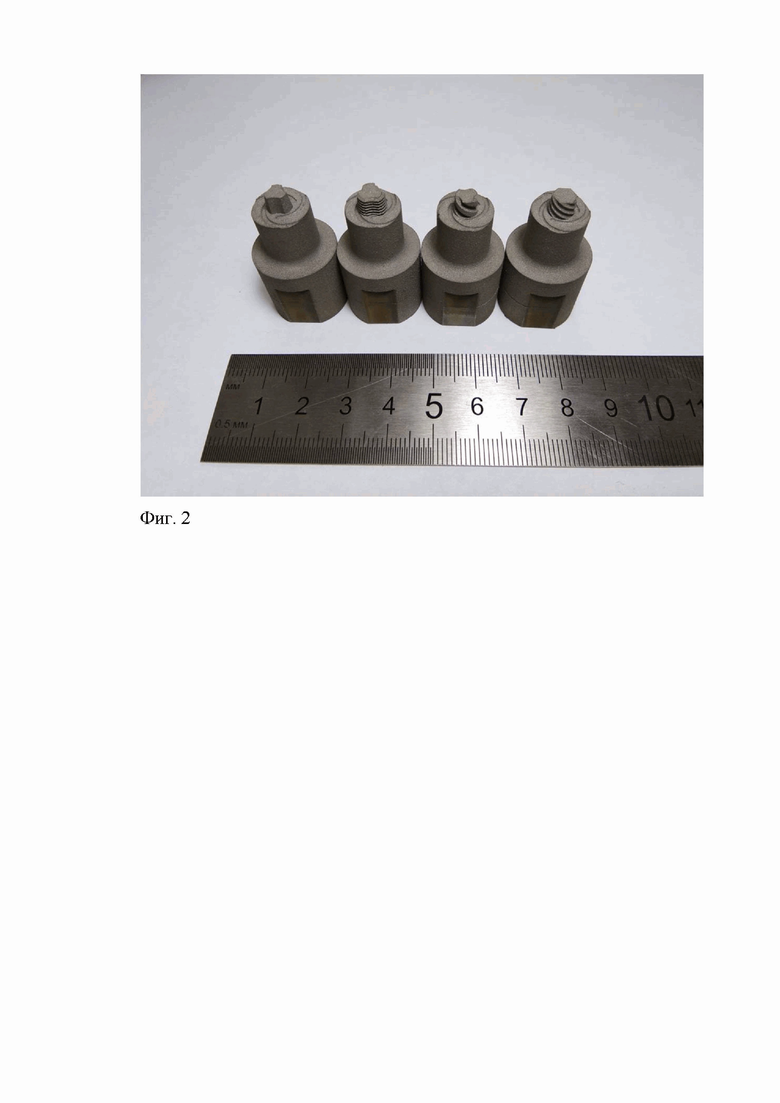

Фиг. 1 и Фиг. 1а - изображен общий вид инструмента для сварки трением с перемешиванием, изготовленный предлагаемым способом 3D-печати с последующим отпуском

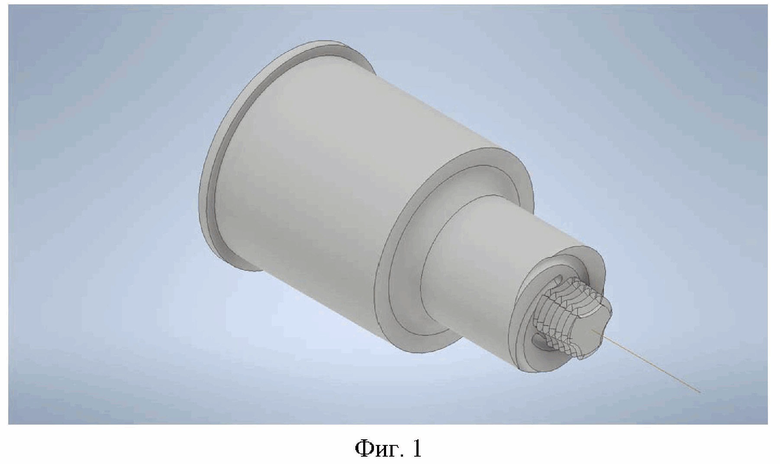

Фиг. 2 – изображены инструменты для сварки трением с перемешиванием, изготовленные способом 3D-печати с последующим отпуском с различной конфигурацией пина.

Осуществление изобретения.

Конструкция инструмента была разработана с помощью программного обеспечения 3DXpertTM (Фиг. 1, Фиг. 1а). Диаметр заплечиков инструмента равен 14,5 мм. На контактной поверхности заплечиков сделаны три спиральные канавки глубиной 0,5 мм и шириной 1 мм, обеспечивающие доставку материала соединяемых деталей к пину. Пин выполнен в виде усеченного конуса с тремя вогнутыми секторами. Диаметр у основания 6,5 мм, у вершины – 5 мм. Высота пина составила 4,7 мм. На выпуклых и вогнутых частях пина расположена резьба М5. Программным комплексом конструкция инструмента разбивалась на слои в 30 мкм. В качестве материала был использован мелкодисперсный порошок мартенситной хромоникелевой нержавеющей стали марки 17-4PH со средним размером порошинок от 5 до 50 мкм, из которого на установке для 3D-печати металлом ProX DMP 200 по технологии селективного лазерного спекания в атмосфере осушенного азота был изготовлен инструмент для сварки трением с перемешиванием. На рабочий стол скребком наносился порошок мартенситной хромоникелевой нержавеющей стали слоем 90 мкм и прикатывался валком до толщины 30 мкм. Затем лучом лазера с выходной мощностью излучения 120 Вт порошок спекался согласно геометрическим размерам инструмента соответствующего слоя. Параметры процесса обеспечили твердость инструмента сразу после печати 28-30 HRC. Металлографические исследования показали, что материал инструмента состоял из смеси аустенита, мартенсита и δ-феррита. Инструмент был подвергнут отпуску при 482±2°С в течение 1 часа. В результате твердость инструмента составила 37 HRC.

Апробация инструмента, изготовленного с помощью аддитивных технологий методом послойного селективного лазерного спекания с последующей термической обработкой, осуществлялась на алюминиевых листах сплава АА6061. Листы были расположены встык. Была изготовления серия сварных соединений со следующими параметрами: скорость вращения инструмента варьировалась от 500 до 1100 об/ми, скорость подачи инструмента изменялась от 100 до 760 мм/мин. Сразу после процесса сварные соединения были подвергнуты послесварочной термической обработке. Механические испытания на одноосное растяжение данных соединений показали, что коэффициент полученных сварных соединений составил не менее 90%. Это свидетельствует о хорошей перемешивающей способности инструмента. Всего было выполнено не менее 10 м швов без разрушения и видимого износа, что демонстрирует высокие эксплуатационные характеристики инструмента.

Таким образом, предлагаемый способ позволяет изготавливать инструмент для сварки трением с перемешиванием достаточной твердости в виде цельной детали, выполненной с необходимой геометрической точностью, различной конфигурацией пина (Фиг. 2) с исключением последующей токарно-фрезерной обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство универсальное для изучения прочностных характеристик различных конструкций несъемных зубных протезов | 2019 |

|

RU2691515C1 |

| ЖАРОПРОЧНЫЙ КОРРОЗИОННО-СТОЙКИЙ ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ ИЗ НЕГО | 2019 |

|

RU2742098C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНЫХ СОЕДИНЕНИЙ МАРТЕНСИТНОЙ ВЫСОКОХРОМИСТОЙ СТАЛИ | 2023 |

|

RU2805532C1 |

| Способ получения инструмента для сварки трением с перемешиванием | 2023 |

|

RU2828343C1 |

| Способ селективного лазерного спекания среднеэнтропийного сплава системы Fe-Co-Ni-Cr-С | 2023 |

|

RU2806938C1 |

| Способ изготовления долговечного инструмента для сварки трением с перемешиванием алюминиевых сплавов | 2016 |

|

RU2647043C2 |

| Способ аддитивного производства пористых имплантатов из никелида титана с управляемыми механическими характеристиками и биосовместимостью | 2024 |

|

RU2835297C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОПОРИСТЫХ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ СЛОЖНОЙ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ | 2023 |

|

RU2820145C1 |

| МАГНИТНАЯ СИСТЕМА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОСТОЯННЫХ МАГНИТОВ И МАГНИТНЫХ СИСТЕМ (ВАРИАНТЫ) | 2021 |

|

RU2773894C1 |

| Матрица фильеры для производства керамических субстратов и способ ее изготовления | 2023 |

|

RU2816133C1 |

Изобретение относится к области аддитивных технологий, в частности к изготовлению инструмента для сварки трением с перемешиванием. Для изготовления инструмента используют мелкодисперсный порошок мартенситной хромоникелевой нержавеющей стали марки 17-4PH со средним размером порошинок от 5 до 50 мкм. 3D-печать инструмента осуществляют на установке ProX DMP 200 путем селективного лазерного спекания в атмосфере инертного газа. Полученный инструмент подвергают отпуску при температуре 400-600°С в течение от 0,5 часа до 3 часов. Технический результат заключается в получении цельного инструмента, выполненного с необходимой геометрической точностью и обладающего высокой твердостью. 2 ил.

Способ изготовления цельного инструмента для сварки трением с перемешиванием с помощью аддитивных технологий, включающий 3D-печать инструмента на установке ProX DMP 200 по технологии селективного лазерного спекания в атмосфере инертного газа согласно заданным геометрическим размерам с использованием мелкодисперсного порошка мартенситной хромоникелевой нержавеющей стали марки 17-4PH со средним размером порошинок от 5 до 50 мкм, отличающийся тем, что дополнительно инструмент подвергают отпуску при температуре от 400°С до 600°С в течение от 0,5 часа до 3 часов.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ ИЗ ДУПЛЕКСНОЙ СТАЛИ, А ТАКЖЕ ИЗГОТОВЛЕННЫЕ ЭТИМ СПОСОБОМ КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ | 2017 |

|

RU2706272C1 |

| Автоматический податчик бурильных машин | 1954 |

|

SU109033A1 |

| WO 2014120991 A1, 07.08.2014 | |||

| WO 2019004857 A1, 03.01.2019 | |||

| СПОСОБ ПРОИЗВОДСТВА КОМПОНЕНТА С ИСПОЛЬЗОВАНИЕМ ПРОЦЕССА АДДИТИВНОГО ПРОИЗВОДСТВА | 2015 |

|

RU2699881C2 |

Авторы

Даты

2023-10-23—Публикация

2023-05-03—Подача