Изобретение относится к области получения высокоплотной керамики на основе системы диоксида циркония - оксида алюминия - оксида кремния (ZrO2-Al2O3-SiO2).

Материалы системы ZrO2-Al2O3-SiO2 нашли применение в огнеупорных и высокотемпературных деталях машин и печного оборудования вследствие стойкости к термическому удару и высоким механическим свойствам. Однако эти материалы имеют высокие температуры спекания 1550-1650°С, что приводит к необходимости использования специального дорогостоящего термического оборудования. Решением проблемы является использование близких по составу керамических материалов на основе тройной эвтектики ZrO2-Al2O3-SiO2 с низкой температурой плавления (эвтектика 31%ZrO2 - 58%Аl2O3 - 11%SiO2, Тпл=1710°С). Также для снижения температуры спекания вводят спекающие добавки, позволяющие получать плотные и прочные материалы ZrO2-Al2O3-SiO2 при более низкой температуре.

Наиболее близким по техническому решению и достигаемому эффекту является керамический материал [Wahsh М. М. S., Khattab R. М., Awaad М. Thermo-mechanical properties of mullite/zirconia reinforced alumina ceramic composites //Materials & Design. - 2012. - T. 41. - C. 31-36] следующего состава: ZrO2 - 20,5%, Al2O3 - 66,8%, SiO2 - 10%, содержащий добавку MgO - 2,7%. Данный материал спекали в интервале температур 1300-1500°С. Минимальная пористость - около 5% - была достигнута при 1500°С, прочность при изгибе составляла 550 МПа. При более низких температурах спекания прочность резко снижалась, что объяснялось увеличением пористости материалов. Так, после спекания на 1400°С и 1300°С прочность материалов составляла 370 и 101 МПа при пористости около 30% и 35%, соответственно.

Технический результат изобретения заключается в создании материала на основе системы диоксида циркония - оксида алюминия - оксида кремния, спекающегося до плотного состояния (открытая пористость не более 0,01 %) при низкой температуре 1250-1350°С, и характеризующегося высокими механическими характеристиками: прочностью при изгибе не менее 270 МПа при температуре спекания 1250°С, 310 МПа при 1300°С, 420 МПа при 1350°С.

Технический результат достигается тем, что керамический материал с низкой температурой спекания на основе диоксида циркония - оксида алюминия - оксида кремния, содержит добавку оксида марганца, способствующую спеканию при 1250-1350°С при следующих соотношениях компонентов в материале: добавка оксид марганца 1-5 масс. %, диоксид циркония (содержание оксида иттрия 3-9 мол. %) - 26-36 масс. %, оксид алюминия - 53-61 масс. %, оксид кремния - 5-16 масс. %. Полученный материал характеризуется прочностью при изгибе не менее 270 МПа при спекании на 1250°С, не менее 350 МПа при спекании на 1300°С, не менее 420 МПа при спекании при на 1350°С, равномерной однородной структурой с размером кристаллов около 50 -100 нм при спекании на 1250°С, 50-200 нм при спекании на 1300°С, при спекании на 1350°С 100-300 нм и открытой пористостью не более 0,01 %.

Керамический материал указанного состава неизвестен. При спекании добавка оксида марганца образует низкотемпературный расплав за счет взаимодействия с оксидом кремния (температура плавления эвтектики около 1251°С), что способствует спеканию материала по жидкофазному механизму. В результате спекания до плотного состояния (открытая пористость не более 0,01 %) становится возможным при низких температурах 1250-1350°С, получить материалы с высокими механическими свойствами. При температурах спекания более 1400°С происходит рост кристаллов, что приводит к снижению прочности. При температурах ниже 1100°С падение прочности происходит вследствие увеличения пористости. При использовании добавки менее 1 масс. % оксида марганца материал имеет высокую открытую пористость, что приводит к снижению прочности материала. При использовании добавки более 5 масс. % оксида марганца в материале в качестве второй фазы образуется большое количество жидкой фазы при спекании, что приводит к деформации керамического материала. При содержании оксида иттрия менее 3 мол. % образуется моноклинная модификация, а при более 9 мол. % кубическая модификация, содержание которых также снижает прочность материала. При выходе за указанные пределы содержания оксидов: диоксид циркония 26-36 масс. %, оксид алюминия 53-61 масс. %, оксид кремния 6-16 масс. % материалы имеют прочность ниже 270-420 МПа при спекании ниже 1350°С.

Пример. Керамику получали из нанодисперсных порошков состава 31 масс. % ZrO2 (диоксид циркония содержал 9 мол. % оксида иттрия) 56 масс. % Аl2О3 - 11 масс. % SiO2, удельная поверхность порошков была не менее 20 м/г. В порошки вводили оксид марганца в количестве 2 масс. % в виде порошка. Смешение проводили на планетарной мельнице в течение 30 минут до получения порошка с равномерным распределением добавки. Для получения образцов порошок прессовали в образцы в виде баночек размером 30×3×3 мм. Полученные образцы спекали при температуре 1300°С. В результате получали керамический материал, состоящий из 100% тетрагональной фазы. Материал характеризовался однородной мелкокристаллической структурой с размером кристаллов 50-200 нм, открытой пористостью не более 0,01%, прочностью при изгибе 350 МПа.

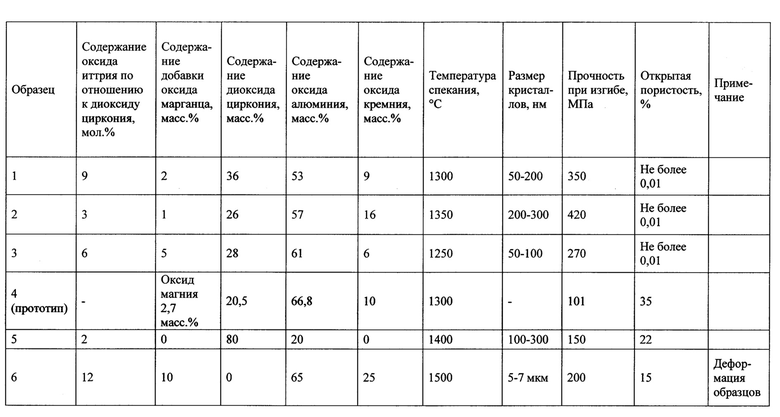

Были изготовлены образцы керамики, имеющие составы в пределах заявленных, и определены их свойства в сравнении с прототипом. Полученные результаты сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамический материал системы диоксида циркония-оксида алюминия-оксида кремния с пониженной температурой спекания | 2021 |

|

RU2795518C1 |

| Керамический материал с низкой температурой спекания на основе диоксида циркония тетрагональной модификации для аддитивного производства | 2022 |

|

RU2795866C1 |

| Керамический материал с низкой температурой спекания на основе диоксида циркония тетрагональной модификации | 2017 |

|

RU2665734C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ КОМПОЗИЦИОННОЙ КЕРАМИКИ НА ОСНОВЕ ОКСИДОВ ЦИРКОНИЯ, АЛЮМИНИЯ И КРЕМНИЯ | 2018 |

|

RU2701765C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОТНОЙ НАНОКЕРАМИКИ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ В СИСТЕМЕ AlO-ZrO(YO) | 2018 |

|

RU2685604C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ФТОРГИДРОКСИАПАТИТА И ЧАСТИЧНО СТАБИЛИЗИРОВАННОГО ДИОКСИДА ЦИРКОНИЯ ДЛЯ ЗАМЕЩЕНИЯ КОСТНЫХ ДЕФЕКТОВ | 2014 |

|

RU2585954C1 |

| ОКСИД ЦИРКОНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2442752C2 |

| Керамический материал с низкой температурой спекания на основе диоксида циркония тетрагональной модификации | 2017 |

|

RU2675391C1 |

| Способ получения горячепрессованной карбидокремниевой керамики | 2023 |

|

RU2816616C1 |

| Шихта для гибридного композиционного материала и способ его получения | 2016 |

|

RU2620221C1 |

Изобретение относится к области получения высокоплотной керамики на основе ZrO2-Al2O3-SiO2. Разработанные материалы могут быть использованы для получения огнеупорных изделий, высокотемпературных деталей машин и печного оборудования. Керамический материал имеет следующий химический состав, мас.%: Al2O3 53-61, ZrO2, стабилизированный Y2O3, 26-36, SiO2 6-16, MnO 1-5. Материал спекается до плотного состояния при низкой температуре 1250-1350°С, что стало возможным в результате использования добавки оксида марганца. Полученный материал характеризуется мелкокристаллической структурой, низкой пористостью и высокими механическими характеристиками - прочностью при изгибе от 270 МПа до 420 МПа при 1250°С и 1350°С, соответственно. 1 пр., 1 табл.

Керамический материал с низкой температурой спекания на основе системы диоксида циркония - оксида алюминия - оксида кремния, отличающийся тем, что содержит добавку оксида марганца, при следующих соотношениях компонентов в материале, мас.%:

полученный материал характеризуется прочностью при изгибе не менее 270 МПа при спекании на 1250°С, не менее 350 МПа при спекании на 1300°С, не менее 420 МПа при спекании на 1350°С, равномерной однородной структурой с размером кристаллов около 50-100 нм при спекании на 1250°С, 50-200 нм при спекании на 1300°С, при спекании на 1350°С 100-300 нм и открытой пористостью не более 0,01%.

| WAHSH M.M | |||

| et al, "Thermo-mechanical properties of mullite/zirconia reinforced alumina ceramic composites", Materials & Design, 2012, vol | |||

| Механический грохот | 1922 |

|

SU41A1 |

| c | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Приспособление для сбрасывания приводного ремня со ступеней большего диаметра на ступени меньшего диаметра ступенчатых шкивах | 1928 |

|

SU10869A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2012 |

|

RU2501768C1 |

| US 5183610 A, 02.02.1993 | |||

| US 5147833 A, 15.09.1992 | |||

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

| Защитная решетка для турбинных галлерей гидросиловых установок, работающих на замерзающих реках | 1929 |

|

SU13699A1 |

Авторы

Даты

2019-12-25—Публикация

2019-03-18—Подача