Область техники, к которой относится изобретение

Изобретение относится к области формовки материала, в частности, к способу производства баллона высокого давления из нержавеющей стали методом обратного горячего прессования, специфично решенного для возможности получения бесшовного баллона высокого давления, не имеющего водородной хрупкости и коррозии внутренней поверхности.

Уровень техники

Бесшовные баллоны высокого давления из стали в настоящее время производятся методом обратного прессования и вытяжки, с использованием процесса в соответствии с патентом CZ 243247.

В процессе в соответствии с патентом CZ 243247 сначала из болванок квадратного или круглого сечения нарезаются стальные заготовки. Стальные заготовки нагреваются в индукционной печи до выходной температуры 1000-12500C, затем с помощью робота переносятся в устройство для удаления окалины, где с помощью высоконапорной струи с поверхности заготовок удаляется окалина. После этого каждая отдельная заготовка с помощью укладчика помещается в экструзионный пресс, где она уплотняется и подвергается обратному прессованию. Процесс обратного прессования проводится в два этапа. На первом этапе заготовка помещается в матрицу с вертикально перемещающимся поршнем, цилиндрическим вкладышем и прошивнем, снабженным пробивной головкой, где путем прессования из заготовки получается толстостенный полый полуфабрикат, который изнутри гладкий, без выступов или неровностей. В конце прессования в экструзионном прессе в полуфабрикате выпрессовывается дно, в принципе, финальной толщины, однако полуфабрикат имеет больший диаметр, чем финальное изделие. После завершения обратного прессования в экструзионном прессе полуфабрикат извлекается из экструзионного пресса с помощью робота, поворачивается на 900 и в этом положении помещается в горизонтальный протяжной пресс, где происходит второй этап формовки, которым является обратная вытяжка. На этом втором этапе полуфабрикат устанавливается на протяжку уже конечного внутреннего диаметра баллона, а затем продавливается через маслосъемное кольцо и роликовые кассеты, снабженные обжимными валками. Полуфабрикат на протяжке вальцуется, причем происходит трансформация толщины стенки полуфабриката примерно на 25-85%, и полуфабрикат приобретает требуемый наружный и внутренний диаметр. Также происходит отпадание остатков окалины. После прохождения полуфабриката через маслосъемное кольцо и роликовые кассеты происходит вдавливание дна полуфабриката в калибровочный штамп, тем самым формируется финальная форма дна баллона. Затем, во время обратного движения протяжки, полуфабрикат с помощью съемных колодок снимается с протяжки. Стадия обработки полуфабриката путем вальцовки упоминается в полезной модели CZ U 20492. После завершения формовки путем вальцовки полые полуфабрикаты охлаждаются воздухом, а затем формируется горловина, т.е. они закрываются, с помощью ротационного формования, в результате чего образуется стальной баллон с типичной геометрией.

Недостатком существующих процессов производства бесшовных баллонов высокого давления является то, что они не дают возможности производить методом обратного прессования и вытяжки баллоны из нержавеющей стали, поскольку нержавеющий материал при использовании обычного метода обратного прессования и вытяжки деградирует, и из него невозможно изготовить безопасный бесшовный баллон высокого давления.

В настоящее время существуют также методы, позволяющие производить баллоны высокого давления из нержавеющих труб. Это методы, при которых проводится сужение участка трубы с формированием горловины с обеих сторон. Этими методами, однако, можно производить в бесшовном исполнении только двухгорловые баллоны простой формы, так как они не позволяют проводить бесшовное закрытие дна. Такими методами можно также производить баллоны из различных типов сплавов, например, из хромомолибдена. Однако, поскольку для этих методов невозможно изготовить достаточно тонкостенные трубы в качестве исходных полуфабрикатов, все баллоны высокого давления, изготовленные методами производства на основе труб, имеют толстостенную конструкцию и, следовательно, имеют существенный недостаток, заключающийся в очень большой массе. Особенно при средних и больших объемах большой вес баллонов затрудняет обращение с ними, хранение и транспортировку. Существующие толстостенные баллоны имеют еще один недостаток, заключающийся в низкой прочности.

В металлургической промышленности известно применение жидкого стекла в области литейного производства в целях защиты литейных форм от повреждений. В этой отрасли внутренняя поверхность литейной формы иногда покрывается слоем жидкого стекла с той целью, чтобы это покрытие предотвращало прямой контакт жидкого металла с поверхностью формы, тем самым увеличивая срок службы формы. Такое покрытие устойчиво к высоким температурам, применяемым в литейном производстве. В литейном производстве жидкое стекло используется также в качестве цементирующего компонента при изготовлении литейных форм из песка.

Сущность изобретения

Приведенные выше недостатки устраняются настоящим изобретением. Предлагается новый способ производства бесшовного баллона высокого давления из нержавеющей стали, позволяющий реализовать производство тонкостенного бесшовного варианта исполнения из нержавеющей стали также для средних и высокообъемных баллонов высокого давления.

Изобретение основано на существующем способе производства бесшовного баллона высокого давления. Исходная деталь в виде стальной заготовки нагревается в индукционной печи, после чего помещается в экструзионный пресс, где она уплотняется и подвергается обратному прессованию в два этапа. При этом на первом этапе заготовка помещается в матрицу с цилиндрическим вкладышем и вертикально перемещающимся пробивным штампом, здесь она путем выдавливания прессуется до тех пор, пока из нее не будет отпрессован толстостенный полый полуфабрикат с внутренней полостью, стенками и дном. Затем полуфабрикат извлекается из экструзионного пресса, поворачивается на 900 и в этом положении устанавливается в горизонтальный протяжной пресс, где происходит второй этап формовки в виде обратной вытяжки. На этом втором этапе полуфабрикат устанавливается на протяжку диаметром, соответствующим требуемому финальному внутреннему диаметру изготавливаемого баллона, причем в этом протяжном прессе полуфабрикат продавливается через маслосъемное кольцо и роликовые кассеты, снабженные обжимными валками, с помощью которых он вальцуется на протяжке. Эта вальцовка выполняется до тех пор, пока полуфабрикат не приобретет требуемый наружный и внутренний диаметр, соответствующий требуемым финальным размерам изготавливаемого баллона. Затем путем вдавливания дна полуфабриката в калибровочный штамп формируется финальная форма дна баллона, а впоследствии, во время обратного движения протяжки, полуфабрикат с помощью съемных колодок снимается с протяжки и охлаждается. Наконец, у изготовленного таким образом полуфабриката формируется горловина, чем завершается формирование формы изготавливаемого баллона. Сущность нового решения в соответствии с изобретением состоит в том, что еще перед нагреванием в индукционной печи по меньшей мере 85% поверхности заготовки покрывается слоем материала на основе жидкого стекла толщиной 20-150 мкм, это покрытие отверждается путем сушки при температуре 15-600 С и только после такого отверждения заготовка подвергается нагреванию в индукционной печи.

Материал на основе жидкого стекла наносится на заготовку, например путем распыления через сопла или кистью, в форме суспензии жидкого стекла. Под суспензией жидкого стекла здесь подразумевается суспензия, содержащая от 20 до 40% масс. силиката натрия, или силиката калия, или смеси этих силикатов и от 80 до 40% масс. воды, причем в случае содержания примесей, таких как боросиликаты и/или ингибиторы коррозии, эти примеси содержатся в количестве не более 20% масс.

Заготовка с покрытием из материала на основе жидкого стекла в индукционной печи нагревается до температуры от 1180° С до 1260° С.

Технический результат достигается за счет того, что после того, как заготовка с покрытием нагреется в индукционной печи, она оттуда извлекается и при сохранении ее температуры не менее 1110° С заготовка с покрытием помещается в экструзионный пресс, без проведения сбива окалины между извлечением из индукционной печи и помещением в экструзионный пресс.

Во время первого этапа формовки, в ходе прошивки, покрытие из материала на основе жидкого стекла разламывается при целенаправленном давлении пробивного штампа на заготовку, причем в ходе прессования в экструзионном прессе отламывается, пока не будет устранена по меньшей мере его большая часть, подразумевается - в пределах толщины слоя.

Технический результат достигается за счет того, что после того, как полуфабрикат сформируется до финальной формы баллона, остатки покрытия на основе жидкого стекла устраняются с поверхности полуфабриката путем струйной обработки давлением его наружной и внутренней поверхности абразивным материалом.

Технический результат достигается за счет того, что заготовка изготавливается из нержавеющей стали, причем финальный баллон изготавливается как бесшовный баллон объемом от 5 литров до 260 литров, для любого объема в пределах вышеуказанного диапазона в одногорловом или двухгорловом исполнении.

Технический результат достигается за счет того, что с помощью настоящего изобретения изготавливаются тонкостенные бесшовные баллоны высокого давления вышеуказанных объемов. На втором этапе формовки стенка полуфабриката выпрессовывается до толщины от 2 до 21,5 мм.

Изобретение может использоваться для производства бесшовных баллонов высокого давления. Позволяет производить такие баллоны из нержавеющей стали также в нержавеющем исполнении для баллонов средних и больших объемов от 5 до 260 литров. Изобретение дает возможность изготавливать такие баллоны в тонкостенном исполнении из гораздо более широкой шкалы высокопрочных нержавеющих сталей по сравнению с существующими способами. С помощью изобретения достигается существенное уменьшение веса баллонов высокого давления по сравнению с существующим уровнем техники и экономия материала для их производства. Бесшовный тонкостенный вариант исполнения при таких объемах до настоящего времени не представлялся возможным. Баллоны, изготовленные в соответствии с изобретением, имеют высокую механическую прочность и устойчивость к давлению. Они имеют относительно низкий вес, что по сравнению с существующим уровнем техники упрощает обращение с ними, хранение и транспортировку. По сравнению с выпускаемыми в настоящее время баллонами, например, для техники дыхания, калибровочных газов и т.д., баллоны в соответствии с изобретением на две трети легче. Возможность использования нержавеющей стали для производства позволяет их также использовать для сырого природного газа и для газов и смесей, которые у существующих баллонов из обычной хромомолибденовой стали вызывают водородную хрупкость и ускоренную коррозию при реакции с газом под высоким давлением.

Краткое описание чертежей

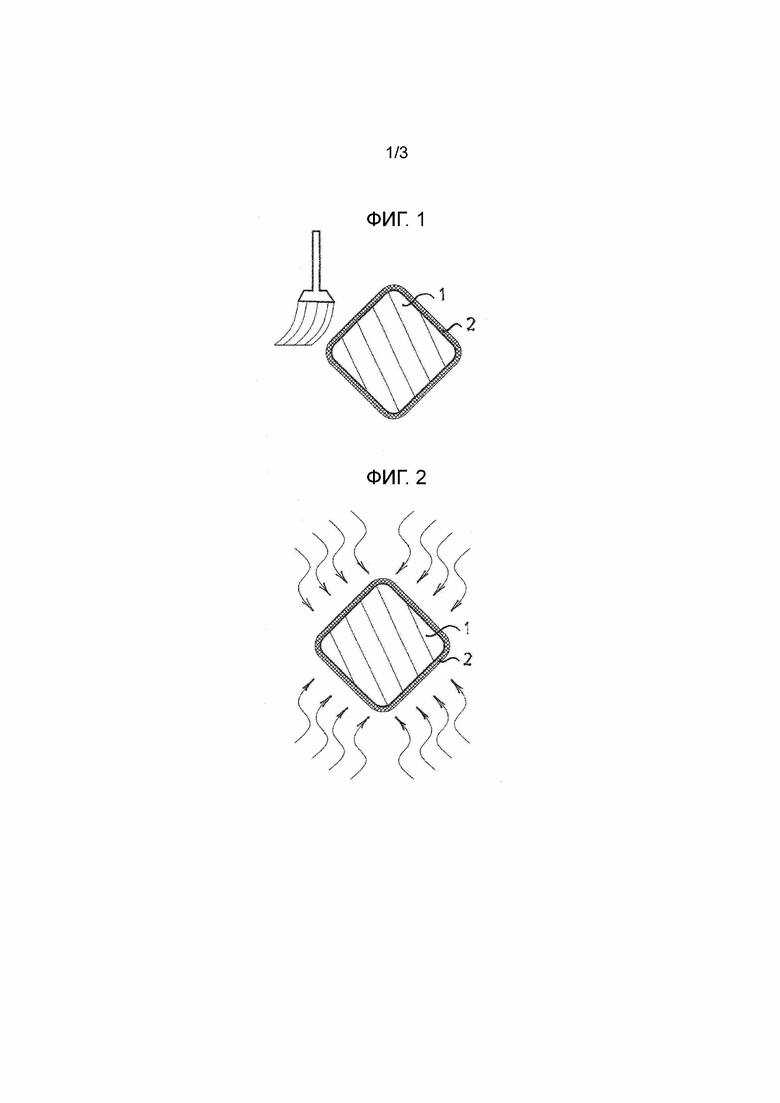

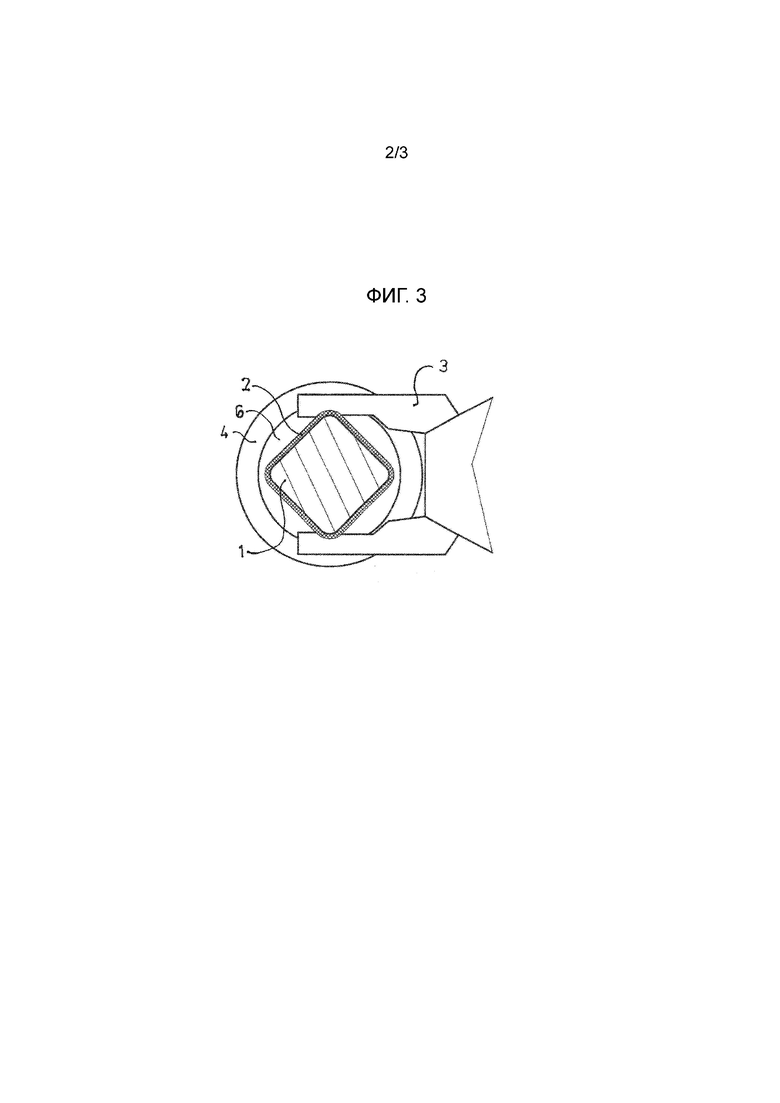

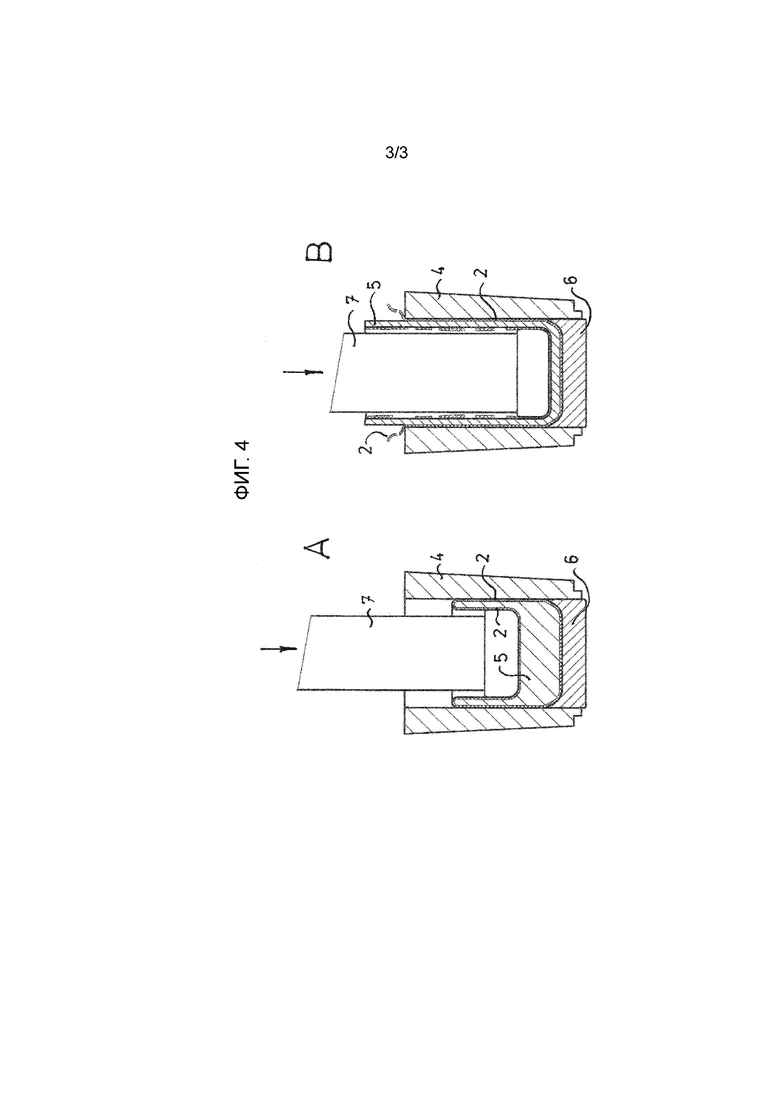

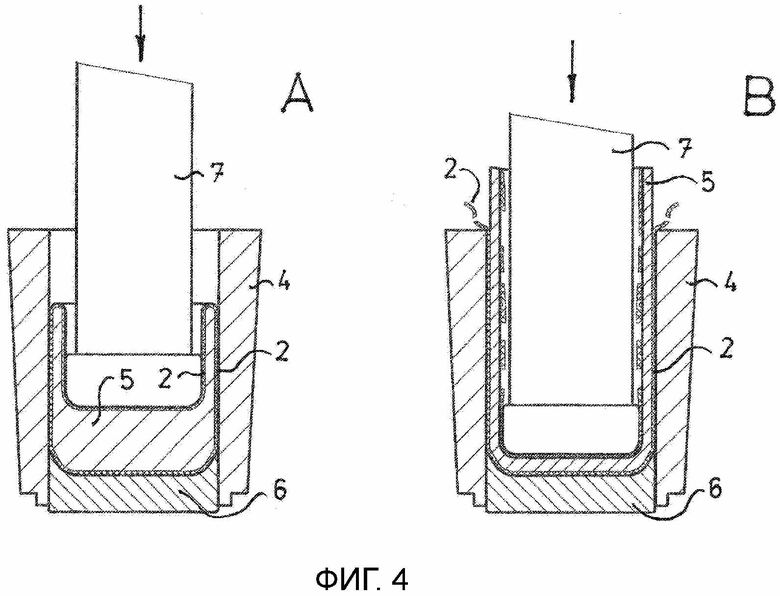

Суть изобретения поясняется чертежами, где на Фиг. 1 изображена заготовка с нанесенным покрытием из жидкого стекла в разрезе, на Фиг. 2 - фаза отверждения покрытия на заготовке, на Фиг. 3 - фаза перемещения заготовки из индукционной печи прямо в экструзионный пресс и на Фиг. 4 А, В - процесс прессования заготовки в экструзионном прессе, в том числе А - фаза выдавливания в заготовке полости будущего баллона, B - последующая фаза отламывания и отпадания покрытия с полуфабриката во время прессования.

Примеры вариантов осуществления изобретения

Примеры вариантов изобретения наглядно продемонстрированы с помощью Фиг. 1 - Фиг. 4 и нижеизложенного способа изготовления бесшовного баллона высокого давления из нержавеющей стали для хранения, транспортировки и использования природного газа.

Сначала из болванок из нержавеющей стали квадратного или круглого сечения нарезаются элементы размером, необходимым для производства баллона изготавливаемого объема. На каждый отдельный элемент, то есть на исходную стальную заготовку 1, по меньшей мере на 85% поверхности наносится покрытие 2 из материала на основе жидкого стекла. Толщина нанесенного слоя составляет от 20 до 150 мкм. В качестве материала на основе жидкого стекла используется суспензия, для которой обычно используется название "жидкое стекло". Для целей изобретения под суспензией на основе жидкого стекла подразумевается суспензия, содержащая от 20 до 40% масс. силиката натрия, или силиката калия, или их смеси и от 80 до 40% масс. воды. Могут содержаться примеси боросиликатов и ингибиторов коррозии, такие как гексамин, фенилэтиламин, фосфаты и др. и/или любые другие примеси, если их содержание в суспензии не превысит 20% масс.

Ниже приводятся примеры состава суспензии.

Суспензия I

вещество масс. % в суспензии

силикаты (натрия или калия или их смесь) 20

вода 80

примеси 0

Суспензия II

вещество масс. % в суспензии

силикаты (натрия или калия или их смесь) 40

вода 60

примеси 0

Суспензия III

вещество масс. % в суспензии

силикаты (натрия или калия или их смесь) 30

вода 60

примеси (боросиликаты и ингибиторы коррозии в количестве 1:1) 10

Суспензия IV

вещество масс. % в суспензии

силикаты (натрия или калия или их смесь) 40

вода 40

примеси (боросиликаты и неидентифицированные примеси) 20

Данное покрытие 2 может наноситься в виде обмазки или напыления. После нанесения покрытие 2 оставляется высохнуть при температуре 15-600 C до отверждения. При отверждении при температуре ниже 150 С не происходит достаточного отверждения, поэтому при последующем нагревании в индукционной печи может происходить нежелательное растрескивание и опадание слоя покрытия 2. При отверждении выше 600 С происходит нежелательное растрескивание покрытия 2 уже во время сушки. При отверждении в пределах вышеуказанного диапазона происходит образование гомогенного слоя, который действует на поверхности заготовки 1 в качестве защитной оболочки. Для процесса сушки или после него заготовка 1 помещается в индукционную печь, где путем постепенного нагревания она нагревается до температуры от 1180° C до 1260° C. Во время нагревания не происходит ни высокотемпературного окисления поверхности заготовок 1, находящихся в индукционной печи, ни кузнечной сварки нескольких заготовок 1, которая грозит при нагревании без покрытия 2. Нагретая заготовка 1 с покрытием 2 извлекается из индукционной печи с помощью роботизированного подающего устройства 3 и без существенного охлаждения при сохранении температуры не менее 1110° С сразу же после извлечения из индукционной печи она помещается в матрицу 4 экструзионного пресса.

По сравнению с существующим процессом исключается этап удаления окалины путем сбива струей, который в рамках существующего процесса проводится всегда между извлечением из индукционной печи и помещением в экструзионный пресс. Исключение до сих пор необходимого этапа сбива окалины струей весьма существенно, так как предотвращается охлаждение более чем на 80° C, тем самым устраняется возникновение температурного градиента и колебаний температуры, типичных для очистки окалины, образовавшейся при высокотемпературном нагреве в результате удаления окалины струей воды под большим давлением. При исключении процесса удаления окалины также возникает возможность точно контролировать температуру заготовки 1.

В экструзионном прессе заготовка 1 и сформованный из нее впоследствии полуфабрикат 5 уплотняется и подвергается обратному прессованию в два этапа. При этом на первом этапе заготовка 1 помещается на дно 6 матрицы 4 экструзионного пресса и здесь прижимается вертикально перемещающимся поршнем, на конце которого находится прошивень, образующий пробивной штамп 7. Здесь путем выдавливания заготовка 1 прессуется до тех пор, пока из нее не будет отпрессован толстостенный полый полуфабрикат 5 с внутренней полостью, стенками и дном, как показано на Фиг. 4 A, B. Во время первого этапа формовки, в ходе прошивки, при давлении пробивного штампа 7 на заготовку 1 и на изготовленный из нее полуфабрикат 5 покрытие 2 из материала на основе жидкого стекла разламывается и при прессовании в экструзионном прессе отламывается, и почти все это покрытие 2 удаляется. Во время прессования примеси жидкого стекла из покрытия 2 попадают в поверхностный слой полуфабриката 5 максимально на глубину 10 мкм, эти остатки впоследствии удаляются путем струйной обработки. Вышеуказанное прессование происходит при сохранении температуры полуфабриката от 1100 до 1200° С. При более низкой температуре не происходит гомогенной выпрессовки первого полуфабриката 5, и появляются поперечные трещины на корпусе полуфабриката 5. Напротив, при увеличении температуры свыше 12000 C происходит окисление первичных аустенитных зерен и так называемое сжигание материала и тем самым возникает его необратимая деградация. Без применения покрытия 2 полуфабрикат 5 не может прессоваться и вытягиваться до нужной формы или не может использоваться материал из нержавеющей стали и/или результат не может привести к изготовлению тонкостенного бесшовного баллона высокого давления с необходимой механической прочностью и устойчивостью к давлению.

После завершения обработки в экструзионном прессе полуфабрикат 5 извлекается из экструзионного пресса, поворачивается на 900 и в этом положении устанавливается в горизонтальный протяжной пресс, где происходит второй этап формовки в виде обратной вытяжки. На этом втором этапе полуфабрикат 5 устанавливается на протяжку диаметром, соответствующим требуемому финальному внутреннему диаметру изготавливаемого баллона, и в этом протяжном прессе полуфабрикат 5 продавливается через маслосъемное кольцо и роликовые кассеты, снабженные обжимными валками, с помощью которых он вальцуется на протяжке. Вальцовка выполняется до тех пор, пока полуфабрикат 5 не приобретет требуемый наружный и внутренний диаметр. Затем путем вдавливания дна полуфабриката 5 в калибровочный штамп формируется финальная форма дна баллона, а впоследствии, во время обратного движения протяжки, полуфабрикат 5 с помощью съемных колодок снимается с протяжки, охлаждается и затем уже известным способом посредством центробежной формовки или штамповки формируется горловина. На этом завершается формирование формы изготавливаемого баллона.

Остатки покрытия 2 на основе жидкого стекла устраняются с поверхности полуфабриката 5 путем струйной обработки давлением его наружной и внутренней поверхности абразивным материалом, например, из стальной дроби и чугунной крошки.

С использованием процесса в соответствии с изобретением можно производить бесшовные баллоны высокого давления из нержавеющей стали объемом от 5 до 260 литров, для любого объема в пределах вышеуказанного диапазона в одногорловом или двухгорловом исполнении. Изобретение позволяет на втором этапе формовки отпрессовать стенку полуфабриката 5 до толщины тонкостенного баллона без ущерба качеству изготавливаемого баллона. Стенка полуфабриката 5 выпрессовывается до толщины от 2 до 21,5 мм. При этом выбирается конкретная толщина стенки баллона в пределах вышеуказанного диапазона, в соответствии с требуемым объемом баллона, давлением, для которого предназначен баллон, и требованиями к качественным свойствам и механической прочности баллона.

На Фиг. 1-4 изображены только этапы, непосредственно связанные с новыми этапами процесса производства баллона в соответствии с изобретением. Остальные этапы и процессы, которые уже известны в данной отрасли и описаны в разделе уровень техники, не требуется иллюстрировать чертежами.

Изобретение относится к способу производства бесшовного баллона высокого давления из нержавеющей стали. Способ включает нанесение на заготовку (1) из нержавеющей стали покрытия (2) из жидкого стекла толщиной 20-150 мкм, отверждение его при температуре 15-60°C и нагревание в индукционной печи до температуры от 1180 до 1260°C. Нагретая заготовка (1) без охлаждения путем сбива окалины перемещается в экструзионный пресс, где она прессуется, причем покрытие (2) разламывается и в значительной степени удаляется. Затем осуществляется вытяжка в горизонтальном протяжном прессе и формируется горловина. После формовки баллона до финальной формы остатки покрытия (2) удаляются путем струйной обработки. Производится тонкостенный бесшовный баллон высокого давления из нержавеющей стали объемом от 5 до 260 литров. Технический результат заключается в повышении прочности баллона. 7 з.п. ф-лы, 4 ил.

1. Способ производства бесшовного баллона высокого давления из нержавеющей стали, в котором исходную стальную заготовку (1) нагревают в индукционной печи и затем помещают в экструзионный пресс для ее уплотнения и обратного прессования в два этапа, из которых на первом этапе заготовку (1) помещают в матрицу (4) с вертикально перемещающимся пробивным штампом (7) и выдавливанием прессуют до тех пор, пока из нее не будет отпрессован толстостенный полый полуфабрикат (5) с внутренней полостью, стенками и дном, после чего этот полуфабрикат (5) извлекают из экструзионного пресса, поворачивают на 90° и в этом положении устанавливают в горизонтальный протяжной пресс, в котором проводят второй этап - формовку в виде обратной вытяжки, при этом на втором этапе полуфабрикат (5) устанавливают на протяжку диаметром, соответствующим требуемому финальному внутреннему диаметру изготавливаемого баллона, причем в этом протяжном прессе полуфабрикат (5) продавливают через маслосъемное кольцо и роликовые кассеты, снабженные обжимными валками, с помощью которых его вальцуют на протяжке, причем эту вальцовку выполняют до тех пор, пока полуфабрикат (5) не приобретет требуемый наружный и внутренний диаметр, после чего путем вдавливания дна полуфабриката (5) в калибровочном штампе формируют финальную форму дна баллона, а затем, во время обратного движения протяжки, полуфабрикат (5) с помощью съемных колодок снимают с протяжки, охлаждают и затем формируют горловину для завершения формирования формы изготавливаемого баллона, отличающийся тем, что перед нагреванием в индукционной печи по меньшей мере на 85% поверхности заготовки (1) наносят покрытие (2) из материала на основе жидкого стекла толщиной 20-150 мкм, которое отверждают путем сушки при температуре 15-60°C и после отверждения заготовку (1) подвергают нагреву в индукционной печи.

2. Способ производства бесшовного баллона высокого давления из нержавеющей стали по п.1, отличающийся тем, что материал, наносимый на заготовку (1), например, путем распыления или кистью, представляет собой суспензию, содержащую от 20 до 40 мас.% силиката натрия, или силиката калия, или смеси этих силикатов и от 40 до 80 мас.% воды, причем в случае содержания примесей, таких как боросиликаты и/или ингибиторы коррозии, эти примеси содержатся в количестве не более 20 мас.%.

3. Способ производства бесшовного баллона высокого давления из нержавеющей стали по п.1 или 2, отличающийся тем, что заготовку (1) с покрытием (2) из материала на основе жидкого стекла в индукционной печи нагревают до температуры от 1180 до 1260°С.

4. Способ производства бесшовного баллона высокого давления из нержавеющей стали по любому из пп.1-3, отличающийся тем, что после того, как заготовку (1) с покрытием (2) нагреют в индукционной печи, ее извлекают оттуда и при сохранении ее температуры не менее 1110°С заготовку (1) с покрытием (2) помещают в экструзионный пресс без проведения сбива окалины между извлечением из индукционной печи и помещением в экструзионный пресс.

5. Способ производства бесшовного баллона высокого давления из нержавеющей стали по любому из пп.1-4, отличающийся тем, что во время первого этапа формовки, в ходе прошивки, при давлении пробивного штампа (7) на заготовку (1) покрытие (2) из материала на основе жидкого стекла разламывают и в ходе прессования в экструзионном прессе отламывают, пока не будет устранена по меньшей мере его большая часть.

6. Способ производства бесшовного баллона высокого давления из нержавеющей стали по п.5, отличающийся тем, что после того, как полуфабрикат (5) сформируют до финальной формы баллона, остатки покрытия (2) на основе жидкого стекла удаляют с поверхности полуфабриката (5) путем струйной обработки давлением его наружной и внутренней поверхности.

7. Способ производства бесшовного баллона высокого давления из нержавеющей стали по любому из пп.1-6, отличающийся тем, что заготовку (1) выполняют из нержавеющей стали, причем финальный баллон изготавливают как бесшовный баллон объемом от 5 до 260 литров, для любого объема в пределах вышеуказанного диапазона в одногорловом или двухгорловом исполнении.

8. Способ производства бесшовного баллона высокого давления из нержавеющей стали по п.7, отличающийся тем, что на втором этапе формовки стенку полуфабриката (5) выпрессовывают до толщины от 2 до 21,5 мм.

| УСТРОЙСТВО для ИССЛЕДОВАНИЯ ЭЛЕКТРОХИМИЧЕСКИХПРОЦЕССОВ | 0 |

|

SU243247A1 |

| SU 1785534 A3, 30.12.1992 | |||

| Состав для защиты металла от окисления при нагреве | 1984 |

|

SU1219671A1 |

| КОМПОЗИЦИЯ СМАЗОЧНОГО СРЕДСТВА ДЛЯ ЗАГОТОВОК ПРИ ГОРЯЧЕЙ ОБРАБОТКЕ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1996 |

|

RU2153525C2 |

| US 4147639 A, 03.04.1979 | |||

| Переходник Г.Н. Снежко | 1959 |

|

SU124893A1 |

Авторы

Даты

2019-12-26—Публикация

2016-01-08—Подача