Изобретение относится многослойной структуре, предназначенной для получения упаковочного изделия для хранения в условиях окружающей среды и к способу ее получения. Известны решения многослойной упаковки, состоящие из слоев картона (обязательный слой), полиэтилена (обязательные слои) и алюминиевой фольги (необязательный слой) и произведенные в основном способом экструзионной ламинации. К таким решениям относятся упаковки, разработанные группой компаний ELOPAK http://www.elopak.com/products-and-services/board и упаковки, разработанные группой компаний Tetra Pak https://www.tetrapak.com/ru/packaging/materials. Недостатками данных видов упаковочных материалов являются: невозможность вторичного использования отработанных упаковок в этих же упаковках; сложная вторичная переработка упаковок из-за содержащихся в них обязательных слоев полиэтилена; сложная вторичная переработка упаковок, содержащих слой алюминия, как правило это сжигание; долгий срок естественного разложения утилизированных упаковок из-за содержащихся в них обязательных слоев полиэтилена или сополимеров полиэтилена; использование картона приводит к уничтожению глобальных лесных ресурсов Земли. Наиболее близким аналогом (прототипом) заявленного изобретения является упаковка из многослойной композиции под названием «Материал для изготовления контейнеров и контейнеры на его основе» по патенту РФ № 2183557 на изобретение (МПК B32B 27/36, C08J 9/04, B65D 85/00). Данный материал для изготовления контейнеров для напитков и пищевых продуктов, включает по существу аморфный вспененный лист, полученный из сополиэтилентерефталата, содержащего 2-20 мол. % звеньев, образованных изофталевой кислотой и/или нафталиндикарбоновыми кислотами, имеющий плотность менее 700 кг/м3, толщину 0,2-3 мм и такую скорость кристаллизации, что при нагреве при 120oС в течение 5 мин степень кристалличности не достигает значений выше 15%. К недостаткам прототипа следует отнести низкое качество материала, сложность в его изготовлении ввиду невозможности равномерного вспенивания и первичного и вторичного полиэтилентерефталата и его сополимеров, так как указанный в нем способ переработки – твердофазная поликонденсация полиэтилентерефталата и его сополимеров не дает стабильной характеристической вязкости в массе (разброс в значениях более 0,01 дл/г) и делает на последующих этапах переработки весь процесс вспенивания нестабильным, в процессе вспенивания получаются пузырьки разных размеров с разными толщинами перегородок, с разными прочностными характеристиками и получаемый материал становится разнородным по физико-механическим свойствам, что не дает возможности использовать его при промышленной переработке. Задача, которую поставил перед собой разработчик новой многослойной композиции на основе вспененного вторичного полиэтилентерефталата, состояла в устранении недостатков известных аналогов. Технический результат заключается в создании простой в производстве и пригодной для использования многослойного материала на основе вспененного вторичного (полученного из отходов полиэтилентерефталата) полиэтилентерефталата.

Данный технический результат достигается за счет всей совокупности существенных признаков.

Сущность изобретения заключается в том, что многослойный материал на основе вспененного вторичного полиэтилентерефталата включает печатный слой, слой вспененного вторичного полиэтилентерефталата с плотностью от 100 кг/м3 до 900 кг/м3, с характеристической вязкостью от 0,5 дл/г до 1,0 дл/г., а также слой полиэтилена или сополимера полиэтилена, или сополимера полиэтилентерефталата. Причем толщина слоя вспененного вторичного полиэтилентерефталата предусмотрена в диапазоне от 200 мкм до 1000 мкм. А толщина основного слоя полиэтилена или сополимера полиэтилена, или сополимера полиэтилентерефталата предусмотрена в диапазоне от 10 мкм до 40 мкм. В то же время вместо слоя вспененного вторичного полиэтилентерефталата использован соэкструзионный или экструзионно-поливной слой не вспененного вторичного полиэтилентерефталата соединенный со слоем вспененного вторичного полиэтилентерефталата. Кроме того, толщина слоя предусмотрена в диапазоне от 20 мкм до 100 мкм. В то же время, между печатным слоем и слоем вспененного вторичного полиэтилентерефталата добавлен слой полиэтилена или сополимера полиэтилена. А толщина добавленного слоя предусмотрена в диапазоне от 5 мкм до 15 мкм. Также после слоя вспененного вторичного полиэтилентерефталата добавлен слой алюминиевой фольги. Кроме того, толщина добавленного слоя алюминиевой фольги предусмотрена в диапазоне от 4 мкм до 9 мкм. А способ производства многослойной композиции на основе вспененного вторичного полиэтилентерефталата заключается в том, что отходы полиэтилентерефталата моют, очищают, затем дробят до фракций размером от 1 мм до 20 мм и сепарируют по видам полимеров и по цвету, далее осуществляют плавление фракций полиэтилентерефталата и последующую экструзию расплава полиэтилентерефталата, затем проводят поликонденсацию полиэтилентерефталата в жидкой фазе под действием вакуума, получая гранулированный полиэтилентерефталат с характеристической вязкости от 0,5 дл/г до 1,0 дл/г, далее проводят экструзию гранулированного полиэтилентерефталата с одновременной подачей азота и/или углекислого газа, а затем расплав полиэтилентерефталата вспенивают, после чего вспененный вторичный полиэтилентерефталат охлаждают и каландрируют до толщины от 200 мкм до 1000 мкм. и наматывают в рулон, далее применяя линию экструзионной ламинации на основную станцию размотки устанавливают рулон слоя вспененного вторичного полиэтилентерефталата либо рулон слоя вспененного вторичного полиэтилентерефталата с соэкструзионным или экструзионно-поливным слоем не вспененного вторичного полиэтилентерефталата, также на дополнительные станции размотки устанавливают по меньшей мере один рулон слоя полиэтилена или сополимера полиэтилена и слой алюминиевой фольги, затем на слой вспененного вторичного полиэтилентерефталата или на слой слоя вспененного вторичного полиэтилентерефталата с соэкструзионным слоем не вспененного вторичного полиэтилентерефталата наносят слой полиэтилена или сополимера полиэтилена и слой алюминиевой фольги и полученный материал термостатируют на каландровых валах, далее на наружную поверхность наносят печатный слой, далее подвергают биговке и рубят на отдельные листы. В то же самое время, печатный слой наносят при помощи ротогравюрной либо офсетной, либо флексографской печати, либо комбинированным способом. Вместе с тем в качестве отходов полиэтилентерефталата используют бутылки, волокна, нити, литники, флексы. Изобретение поясняется графически, где;

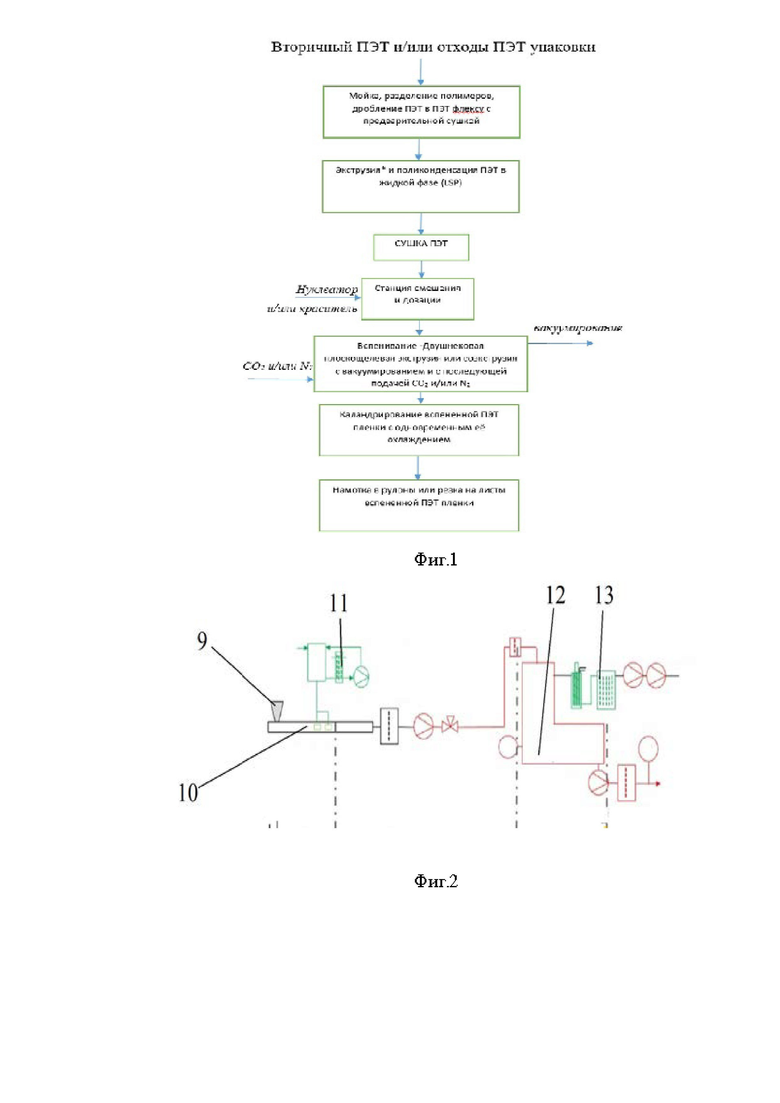

-на фиг. 1 схематически изображен процесс производства вспененного

вторичного полиэтилентерефталата пленки/листа из отходов ПЭТ упаковки

и/или из вторичного ПЭТ (бутылки, волокна, нити, литники, ПЭТ флексы) с

использованием способа жидкофазной поликонденсации

полиэтилентерефталата;

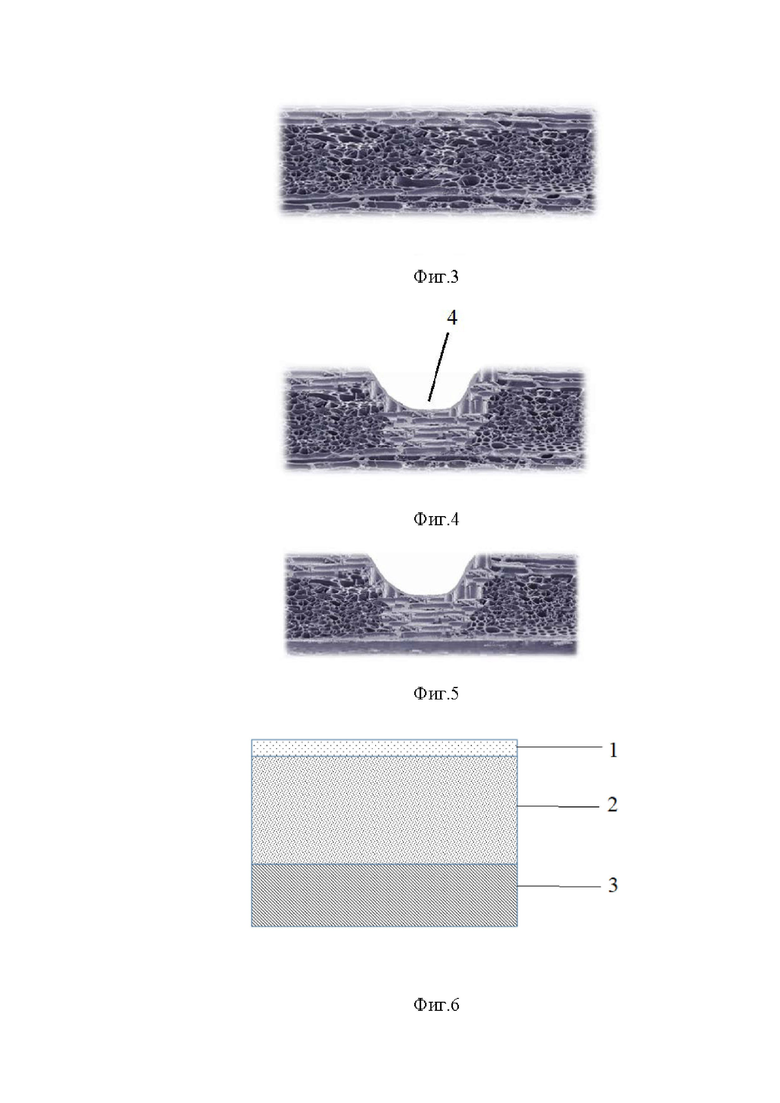

-на фиг. 2 изображен процесс поликонденсации полиэтилентерефталата

в жидкой фазе;

-на фиг. 3 изображена структура вспененного вторичного

полиэтилентерефталата;

-на фиг. 4 изображена структура вспененного вторичного

полиэтилентерефталата с биговкой;

-на фиг. 5 изображена структура вспененного вторичного

полиэтилентерефталата с биговкой и с соэкструзионным или экструзионно-

поливным слоем не вспененного вторичного полиэтилентерефталата.

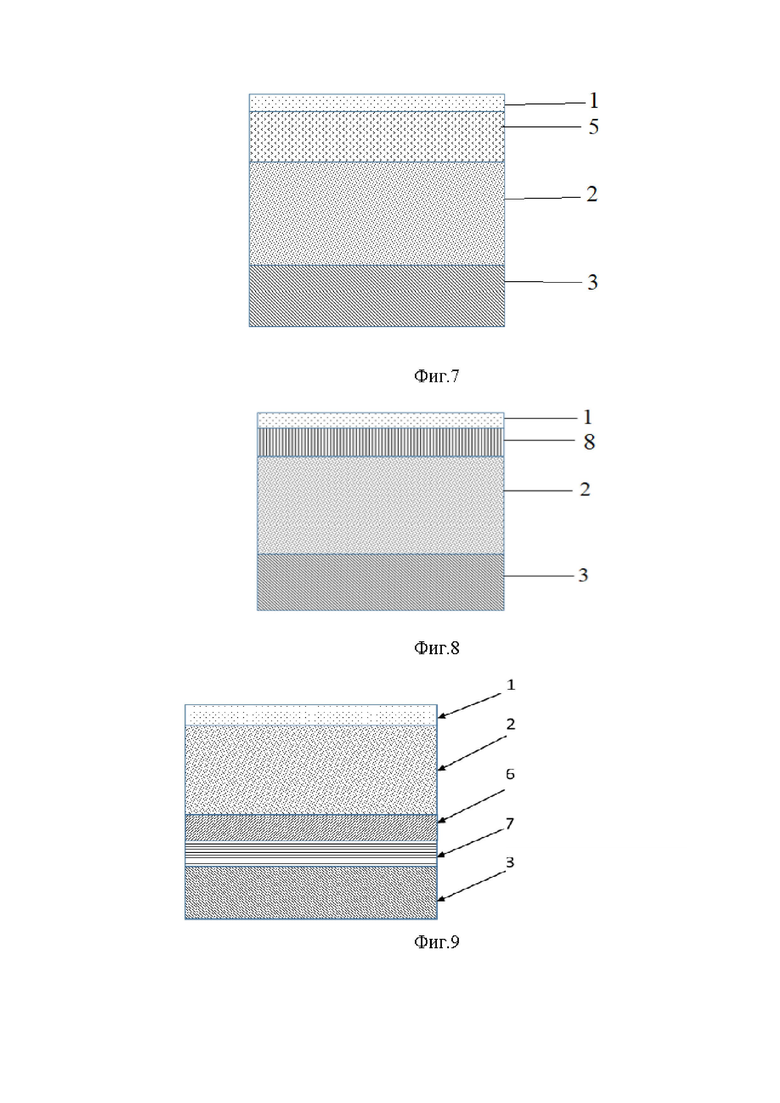

на фиг. 6 схематически изображен заявленный многослойный

материал;

на фиг. 7 схематически изображен вариант исполнения заявленного

многослойного материала с соэкструзионным или экструзионно-поливным

слоем не вспененного вторичного полиэтилентерефталата;

на фиг. 8 схематически изображен вариант исполнения заявленного

многослойного материала с дополнительным слоем полиэтилена или

сополимера полиэтилена;

-на фиг. 9 схематически изображен вариант исполнения заявленного

многослойного материала с дополнительным слоем полиэтилена или

сополимера полиэтилена и слоем алюминиевой фольги;

-на фиг. 10 схематически изображен вариант исполнения заявленного

многослойного материала с дополнительным слоем полиэтилена или

сополимером полиэтилена, слоем алюминиевой фольги и соэкструзионным

или экструзионно-поливным слоем не вспененного вторичного

полиэтилентерефталата;

-на фиг. 11 схематически изображен вариант исполнения заявленного

многослойного материала с добавочным и дополнительным слоями

полиэтилена или сополимером полиэтилена и слоем алюминиевой фольги.

Многослойный материал на основе вспененного вторичного

(полученного их отходов полиэтилентерефталата) полиэтилентерефталата

( фиг. 6) включает печатный слой 1, слой вспененного вторичного

полиэтилентерефталата 2, основной слой полиэтилена или сополимера

полиэтилена, или сополимера полиэтилентерефталата 3. Печатный слой 1

представляет собой информативный слой, нанесенный снаружи

многослойной композиции. Печатный слой 1 предназначен для размещения

на нём различного рода информации и изображений, предназначенных для

потребителей. Печатный слой 1 выполнен при помощи ротогравюрной

печати либо офсетной печати, либо флексографской печати, либо

комбинированным способом на слой вспененного вторичного

полиэтилентерефталата 2. Слой вспененного вторичного

полиэтилентерефталата 2 выполняет роль основного опорного несущего слоя

и выступает в качестве замены несущего слоя картона и/или бумаги. Слой

вспененного вторичного полиэтилентерефталата 2 за счет своей ячеистой

структуры позволяет осуществлять операцию нанесения прямолинейной

бороздки – биговки 4 (как показано на фиг. 4). Биговка 4 сохраняет свою

форму за счет разрушения части перегородок между пустотами,

образовавшимися при вспенивании полиэтилентерефталата. Слой

вспененного вторичного полиэтилентерефталата 2 сохраняет достаточную

прочность, чтобы выдержать многократные циклы сгибания и разгибания в

месте биговки 4. Слой вспененного вторичного полиэтилентерефталата 2

предусмотрен с плотностью в диапазоне от 100 кг/м3 до 900 кг/м3, с

характеристической вязкостью (ХВ) Intrinsic Viscosity (IV) слоя вспененного

ПЭТ 2 в диапазоне от 0,5 дл/г (децилитры/граммм) до 1,0 дл/г. Значение

характеристической вязкости полимерного раствора зависит от типов

полимера и растворителя и возрастает с ростом молекулярной массы

линейных макромолекул. Характеристическая вязкость, иначе предельное

число вязкости – величина, которая определяется относительным

изменением вязкости раствора при добавлении полимера.

Характеристическая вязкость определяется путем экстраполяции данных

вискозиметрии к нулевой концентрации полимера. Единицы измерения

характеристической вязкости являются обратными единицам измерения

концентрации полимера в растворе — см3/г. Характеристическая вязкость

рассматривается для предельно разбавленного раствора, в котором

предполагается полное отсутствие взаимодействия макромолекул полимера

друг с другом, и по физическому смыслу является мерой дополнительных

потерь энергии при течении раствора, обусловленных вращением и упруго-

вязкими деформациями макромолекул в потоке. Значение

характеристической вязкости полимерного раствора зависит от типов

полимера и растворителя и возрастает с ростом молекулярной массы

линейных макромолекул. Толщина слоя вспененного вторичного

полиэтилентерефталата ( фиг.5) предусмотрена в диапазоне от

200 мкм до 1000 мкм. Основной слой полиэтилена или сополимера

полиэтилена, или сополимер полиэтилентерефталата 3 при сборке упаковки

выполняет роль сварочного слоя и соединяется со слоем вспененного

вторичного полиэтилентерефталата 2 за счет температуры расплава и

поверхностных натяжений слоев. Толщина основного слоя полиэтилена или

сополимера полиэтилена, или сополимеров полиэтилентерефталата 3

предусмотрена в диапазоне от 10 мкм до 40 мкм. Предлагаемый

многослойный материал в качестве основного несущего слоя вместо

картона и/или бумаги используют вспененный вторичный

полиэтилентерефталат 2. Вспененный вторичный полиэтилентерефталат 2

получают из отходов ПЭТ проведя несколько этапов переработки: - мойка,

очистка отходов ПЭТ; - дробление, сепарация по видам полимеров и по

цветам; - экструзия расплава полиэтилентерефталата; - поликонденсация

полиэтилентерефталата в жидкой фазе; Поликонденсация

полиэтилентерефталата в жидкой фазе основывается на присущей ПЭТ

способности к конденсации в расплавленной фазе под действием вакуума.

Конденсация приводит к повышению характеристической вязкости.

Высокоэффективный вакуум обеспечивает эффективное удаление примесей

вредных химических веществ из материала, обеспечивая возможность

применения переработанного материала для 100% безопасного контакта с

пищевыми продуктами. По мере поступления расплавленного ПЭТ в

вертикальную часть P:REACT (LSP реактора) образуются нити,

формирующие соответствующую поверхность в объемном отношении.

Материал затем собирается в горизонтальном барабане и медленно

продвигается вперед. Процесс конденсации начинается сразу же после

формирования нитей и продолжается до тех пор, пока ПЭТ не покинет LSP

реактор. Повышение характеристической вязкости регулируется временем

пребывания и степенью разрежения расплавленного ПЭТ в машине,

являющейся LSP реактором и, следовательно, может быть установлена на

необходимый уровень. Настройки параметров позволяют блоку управления

поддерживать заданный уровень характеристической вязкости с небольшим

интервалом допусков. Процесс удаления примесей является очень

эффективным, поскольку осуществляется в жидкой фазе ПЭТ. Степень

очистки материала не только превышает предельные показатели,

установленные стандартами в пищевой отрасли, но и, кроме того, в ходе

очистки эффективно удаляются замасливатели с волокон. Повышение

характеристической вязкости может быть измерено на уровне

приблизительно 0,01 дл/г в минуту. Непрерывный режим работы LSP

реактора обеспечивает узкий диапазон показателей характеристической

вязкости гранулята, пригодный для использования в высококлассных сферах

применения, таких как прядение волокон или изготовление листов

экструзией. Колебания характеристической вязкости в рамках массового

производства просто исключены. Отделение вредных примесей, таких как

замасливатели или вещества, не предназначенные для контакта с пищевыми

продуктами, осуществляется под действием высокоэффективного вакуума.

Высокий показатель удаления примесей позволяет эксплуатировать LSP

реактор в различных сферах применения, обеспечивая высокую

эксплуатационную гибкость. Благоприятные условия, создаваемые в машине,

являющейся LSP реактором (температура/отношение поверхности к объему

расплава/высокоэффективный вакуум), обеспечивают свободную инициацию

процесса конденсации ПЭТ. Это приводит к повышению характеристической

вязкости приблизительно на 0,01 дл/г в минуту. Повышенная скорость

реакции влечет за собой скорейшее достижение необходимых результатов и

повышает рентабельность.

В одном из вариантов исполнения ( фиг. 7) многослойный

материал на основе вспененного вторичного полиэтилентерефталата

включает печатный слой 1, соэкструзионный (CoEx) или экструзионно-

поливной слой не вспененного вторичного полиэтилентерефталата 5,

соединенный со слоем вспененного вторичного полиэтилентерефталата 2 за

счет частичного поверхностного смешения слоев, слой вспененного

вторичного полиэтилентерефталата 2, слой полиэтилена или сополимера

полиэтилена или сополимера полиэтилентерефталата 3. Данный вариант

исполнения многослойного материала на основе вспененного вторичного

полиэтилентерефталата способствует нанесению на него качественной

многокрасочной печати. Причём толщина соэкструзионного или

экструзионно-поливного слоя не вспененного полиэтилентерефталата 5

предусмотрена в диапазоне от 20 мкм до 100 мкм. Данные параметры

являются наиболее оптимальными и установлены опытным путём.

Увеличение толщины соэкструзионного (CoEx) или экструзионно-поливного

слоя не вспененного вторичного полиэтилентерефталата 5 увеличивает

себестоимость, а уменьшение его толщины ухудшает качество печати из-за

того, что начинает проступать структура слоя вспененного вторичного

полиэтилентерефталата 2.

В другом из вариантов исполнения ( фиг. 8) многослойный

материал на основе вспененного вторичного полиэтилентерефталата

включает печатный слой 1, дополнительный слой полиэтилена или

сополимера полиэтилена 8 нанесенный экструзионно-поливным способом,

соединённого со слоем вспененного вторичного полиэтилентерефталата 2 за

счет температуры расплава и поверхностных натяжений слоев, вспененного

вторичного полиэтилентерефталата 2, основного слоя полиэтилена или

сополимера полиэтилена или сополимера полиэтилентерефталата 3.

Дополнительный слой полиэтилена 8 выполнен снаружи и выступает в роли

слоя для нанесения печати любым из вышеперечисленных способов. Данный

вариант исполнения многослойного материала на основе вспененного

вторичного полиэтилентерефталата характеризуется простотой в

производстве и возможным сокращением расходов по сравнению с

предыдущим вариантом исполнения, но невозможностью вторичной 100%

переработки ( фиг. 7). Причём толщина дополнительного слоя

полиэтилена или сополимера полиэтилена 8 предусмотрена в диапазоне от 5

мкм до 15 мкм. Данные параметры являются наиболее оптимальными и

установлены опытным путём. Увеличение толщины дополнительного слоя

полиэтилена или сополимера полиэтилена 8 увеличивает себестоимость, а

уменьшение его толщины ухудшает качество печати из-за того, что начинает

проступать структура вспененного вторичного полиэтилентерефталата 2.

В другом из вариантов исполнения ( фиг. 9) многослойный

материал на основе вспененного вторичного полиэтилентерефталата

включает печатный слой 1, слой вспененного вторичного

полиэтилентерефталата 2, слой алюминиевой фольги 7, соединенный со

одной стороны со слоем вспененного вторичного полиэтилентерефталата 2

дополнительным слоем полиэтилена или сополимера полиэтилена 6 за счет

температуры расплава и поверхностных натяжений слоев и с другой

стороны с основным слоем полиэтилена или сополимера полиэтилена или

сополимера полиэтилентерефталата 3 за счет температуры расплава и

поверхностных натяжений слоев. Данный вариант исполнения

многослойного материала на основе вспененного вторичного

полиэтилентерефталата характеризуется высокими барьерными свойствами

упаковки. Причём толщина слоя алюминиевой фольги 7 предусмотрена в

диапазоне от 4 мкм до 9 мкм. Данные параметры являются наиболее

оптимальными и установлены опытным путём. Увеличение толщины слоя

алюминиевой фольги 7 увеличивает барьерные свойства упаковки, улучшает

физико-механические свойства, но значительно увеличивает себестоимость.

В другом из вариантов исполнения ( фиг. 10) многослойный

материал на основе вспененного вторичного полиэтилентерефталата

включает печатный слой 1, соэкструзионный (CoEx) или экструзионно-

поливной слой не вспененного полиэтилентерефталата 5, слой вспененного

вторичного полиэтилентерефталата 2, дополнительный слой полиэтилена

или сополимера полиэтилена 6, слой алюминиевой фольги 7, основной слой

полиэтилена или сополимера полиэтилена или сополимера

полиэтилентерефталата 3. Причём толщина соэкструзионного или

экструзионно-поливного слоя не вспененного полиэтилентерефталата 5

предусмотрена в диапазоне от 20 мкм до 100 мкм. А толщина

дополнительного слоя полиэтилена или сополимера полиэтилена 6

предусмотрена в диапазоне от 5 мкм до 15 мкм. А толщина слоя

алюминиевой фольги 7 предусмотрена в диапазоне от 4 мкм до 9 мкм.

Данные параметры являются наиболее оптимальными и установлены

опытным путём. Данный вариант исполнения многослойной композиции на

основе вспененного вторичного полиэтилентерефталата сохраняет барьерные

свойства упаковки и способствует нанесению на него качественной

многокрасочной печати по сравнению с предыдущим вариантом исполнения

(фиг. 9)

В другом из вариантов исполнения (фиг. 11) многослойный

материал на основе вспененного вторичного полиэтилентерефталата

включает печатный слой 1, добавочный слой полиэтилена или сополимера

полиэтилена 8 соединённого со слоем вспененного вторичного

полиэтилентерефталата 2 за счет температуры расплава и поверхностных

натяжений слоев, слой вспененного вторичного полиэтилентерефталата 2,

дополнительный слой полиэтилена или сополимера полиэтилена 6, слой

алюминиевой фольги 7, основной слой полиэтилена или сополимера

полиэтилена 3. Причём толщина соэкструзионного или экструзионно-

поливного слоя не вспененного полиэтилентерефталата 5 предусмотрена в

диапазоне от 20 мкм до 100 мкм. А толщина дополнительного слоя

полиэтилена или сополимера полиэтилена 6 и добавочного слоя полиэтилена

или сополимера полиэтилена 8 предусмотрена в диапазоне от 5 мкм до 15

мкм. А толщина слоя алюминиевой фольги 7 предусмотрена в диапазоне от 4

мкм до 9 мкм. Данный вариант исполнения многослойной композиции на

основе вспененного вторичного полиэтилентерефталата является аналогом

предыдущего варианта исполнения (фиг. 11), но характеризуется

невозможностью до 100% вторичной переработки.

Способ производства многослойного материала на основе

полиэтилентерефталата осуществляют при помощи стандартной линии

экструзионной ламинации, которая включает: станцию размотки; станцию

полива расплавом; станцию экструзионной ламинации; станцию печати;

станцию контроля качества; станцию намотки и заключается в следующем.

Вначале подготавливают слой вспененного вторичного

полиэтилентерефталата 2. Для этого отходы 9 полиэтилентерефталата

(бутылки, волокна, нити, литники, полиэтилентерефталат флексы) моют и

очищают от загрязений, этикеток, клея. Затем отходы полиэтилентерефталата

дробят, размер фракций от 1 мм до 20 мм и сепарируют по видам полимеров

и по цвету. Затем осуществляют загрузку сепарированных отходов

полиэтилентерефталата в бункер 10 их плавление и экструзию расплава

полиэтилентерефталата на экструзионной линии при помощи экструдера 10,

осуществляя удаление излишек загрязнений и влаги с помощью вакуумных

насосов 11. После чего проводят поликонденсацию полиэтилентерефталата в

жидкой фазе в реакторе 12 под действием вакуумных насосов 13.

Конденсация приводит к повышению характеристической вязкости.

Высокоэффективный вакуум обеспечивает эффективное удаление примесей

вредных химических веществ из материала, обеспечивая возможность

применения переработанного материала для 100% безопасного контакта с

пищевыми продуктами. По мере поступления расплавленного ПЭТ в

вертикальную часть P:REACT (LSP реактора) 12 образуются нити,

формирующие соответствующую поверхность в объемном отношении.

Материал затем собирается в горизонтальном барабане и медленно

продвигается вперед. Процесс конденсации начинается сразу же после

формирования нитей и продолжается до тех пор, пока ПЭТ не покинет LSP

реактор. Повышение характеристической вязкости регулируется временем

пребывания, расплавленного ПЭТ в машине и степенью разрежения в LSP

реакторе и, следовательно, может быть установлена на необходимый

уровень. Настройки параметров позволяют блоку управления поддерживать

заданный уровень характеристической вязкости с небольшим интервалом

допусков. Процесс удаления примесей является очень эффективным,

поскольку осуществляется в жидкой фазе ПЭТ. Степень очистки материала

не только превышает предельные показатели, установленные стандартами в

пищевой отрасли, но и, кроме того, в ходе очистки эффективно удаляются

замасливатели с волокон. Повышение характеристической вязкости может

быть измерено на уровне приблизительно 0,01 дл/г в минуту. Непрерывный

режим работы LSP реактора обеспечивает узкий диапазон показателей

характеристической вязкости гранулята, пригодный для использования в

высококлассных сферах применения, таких как прядение волокон или

изготовление листов экструзией. Колебания характеристической вязкости в

рамках массового производства просто исключены. Отделение вредных

примесей, таких как замасливатели или вещества, не предназначенные для

контакта с пищевыми продуктами, осуществляется под действием вакуумных

насосов 13. Высокий показатель удаления примесей позволяет

эксплуатировать LSP реактор в различных сферах применения, обеспечивая

высокую эксплуатационную гибкость. Благоприятные условия, создаваемые

в машине, являющейся LSP реактором (температура/отношение поверхности

к объему расплава/высокоэффективный вакуум), обеспечивают свободную

инициацию процесса конденсации ПЭТ. Это приводит к повышению

характеристической вязкости приблизительно на 0,01 дл/г в минуту.

Повышенная скорость реакции влечет за собой скорейшее достижение

необходимых результатов и повышает рентабельность. На выходе установки

LSP получают гранулы полиэтилентерефталата. Затем проводят экструзию

гранулированного полиэтилентерефталата с одновременной подачей азота

и/или углекислого газа. В соединителе перед фильерой, в фильере и на

выходе из фильеры происходит контролируемое температурой и давлением

вспенивание расплава полиэтилентерефталата, после этого расплав из

фильеры подается на каландровые валки, где происходит его охлаждение

(термостатирование) и каландрирование до толщины от 200 мкм до 1000

мкм, далее может быть установлена дополнительная экструзионная станция

полива или расплавом полиэтилентерефталата 5 или расплавом полиэтилена

или сополимером полиэтилена 8, повторное каландрирование,

термостатирование и намотка пленки в рулоны. Далее на основную станцию

размотки устанавливают рулон слоя вспененного вторичного

полиэтилентерефталата 2 либо рулон слоя вспененного вторичного

полиэтилентерефталата 2 с соэкструзионным или экструзионно-поливным

слоем не вспененного вторичного полиэтилентерефталата 5, или с

дополнительным слоем полиэтилена или сополимера полиэтилена 8. Далее

на дополнительные станции размотки устанавливают рулон основного слоя

полиэтилена или сополимера полиэтилена 3. При необходимости на

дополнительные станции размотки также устанавливают рулон слоя

алюминиевой фольги 7. При необходимости на дополнительные станции

размотки также устанавливают рулон добавочного слоя полиэтилена или

сополимера полиэтилена 8. Далее на слой вспененного вторичного

полиэтилентерефталата 2 или на слой слоя вспененного вторичного

полиэтилентерефталата 2 с соэкструзионным слоем не вспененного

вторичного полиэтилентерефталата 5 наносят слой полиэтилена или

сополимера полиэтилена 3 и полученный материал термостатируют на

каландровых валах. Затем на наружную поверхность многослойного

материала на основе вспененного вторичного полиэтилентерефталата

наносят печатный слой при помощи ротогравюрной печати либо офсетной

печати, либо флексографской печати, либо комбинированным способом.

Готовый многослойный материал подвергают биговке и рубят на

отдельные листы.

Заявленное изобретение позволяет перерабатывать слой вспененного

вторичного полиэтилентерефтала аналогично картону, производить биговку

для последующего сгибания по линии биговки, производить отделку

(например печать), производить экструзионную ламинацию с

полиэтилентерефталатом, полиэтиленом и сополимерами полиэтилена и

алюминиевой фольгой. Заявленное изобретение позволяет производить

упаковку, состоящую из основного несущего слоя вторичного

полиэтилентерефталата и на 100% производить вторичную переработку

использованной упаковки на основе многослойной композиции с основным

несущим слоем вспененного полиэтилентерефталата, методом дробления,

фильтрации алюминия, при его использовании, и последующей

поликонденсации полиэтилентерефталата в жидкой фазе, восстанавливая

свойства полиэтилентерефталата до первичного сырья. Заявленное

изобретение позволяет вторично перерабатывать неограниченное количество

раз многослойные композиции с основным несущим слоем вспененного

полиэтилентерефталата. Заявленное изобретение позволяет создавать в

большинстве случаев многослойные композиции со слоем вспененного

полиэтилентерефталата с физико-механическими характеристиками

лучшими, чем аналогичные многослойные композиции на основе картонов

и/или бумаги. Заявленное изобретение в себестоимости дешевле картонов

или бумаги на 5%-30% в зависимости от марок картонов или бумаги и в

зависимости от необходимого коэффициента вспенивания и в зависимости от

характеристической вязкости полиэтилентерефталата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерный материал и способ его производства | 2019 |

|

RU2717050C1 |

| Способ производства одноразового стакана и стакан | 2022 |

|

RU2803322C1 |

| МНОГОСЛОЙНЫЙ УПАКОВОЧНЫЙ МАТЕРИАЛ, ИЗГОТОВЛЕННЫЕ ИЗ НЕГО УПАКОВОЧНЫЕ КОНТЕЙНЕРЫ И СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО МАТЕРИАЛА | 2016 |

|

RU2730526C2 |

| ГИБКИЙ СЛОИСТЫЙ МАТЕРИАЛ ДЛЯ ПЕЧАТНЫХ РЕТОРТ-УПАКОВОК | 2017 |

|

RU2729570C2 |

| Гибкий барьерный упаковочный покрывной материал для индукционной сварки | 2024 |

|

RU2839187C1 |

| УПАКОВОЧНЫЙ МАТЕРИАЛ И УПАКОВОЧНЫЙ КОНТЕЙНЕР | 2015 |

|

RU2681642C2 |

| Многослойный высокобарьерный полимерный материал для упаковки пищевых продуктов | 2021 |

|

RU2764617C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО УПАКОВОЧНОГО МАТЕРИАЛА, МНОГОСЛОЙНЫЙ УПАКОВОЧНЫЙ МАТЕРИАЛ И ИЗГОТОВЛЕННЫЙ ИЗ НЕГО УПАКОВОЧНЫЙ КОНТЕЙНЕР | 2016 |

|

RU2732133C2 |

| МНОГОСЛОЙНЫЙ УПАКОВОЧНЫЙ МАТЕРИАЛ ДЛЯ КОНТЕЙНЕРА | 2010 |

|

RU2544668C2 |

| МНОГОСЛОЙНАЯ ПЛЕНКА И ПЛЕНОЧНАЯ УПАКОВКА, ВЫПОЛНЕННАЯ С ВОЗМОЖНОСТЬЮ ПОВТОРНОГО ЗАКРЫВАНИЯ | 2019 |

|

RU2789267C1 |

Изобретение относится к многослойному материалу, предназначенному для получения упаковочного изделия для хранения в условиях окружающей среды и к способу его получения.

Многослойный материал получен на основе вспененного вторичного полиэтилентерефталата и включает печатный слой, слой вспененного вторичного полиэтилентерефталата или слой вспененного вторичного полиэтилентерефалата, соединенный со слоем не вспененного вторичного полиэтилентерефталата, с плотностью от 100 до 900 кг/м3, с характеристической вязкостью от 0,5 до 1,0 дл/г, а также слой полиэтилена или сополимера полиэтилена, или сополимера полиэтилентерефталата. Способ получения многослойного материала заключается в том, что отходы полиэтилентерефталата моют, очищают, затем дробят до фракций размером от 1 до 20 мм и сепарируют по видам полимеров и по цвету, далее осуществляют расплавку полиэтилентерефталата и последующую экструзию расплава полиэтилентерефталата. Затем проводят поликонденсацию полиэтилентерефталата в жидкой фазе под действием вакуума. Получают гранулированный полиэтилентерефталат с характеристической вязкости от 0,5 до 1,0 дл/г. Далее проводят экструзию гранулированного полиэтилентерефталата с одновременной подачей азота и/или углекислого газа. Затем расплав полиэтилентерефталата вспенивают, после чего вспененный вторичный полиэтилентерефталат охлаждают и каландрируют до толщины от 200 до 1000 мкм. На слой вспененного вторичного полиэтилентерефталата или на слой вспененного вторичного полиэтилентерефталата с экструзионным слоем не вспененного вторичного полиэтилентерефталата наносят слой полиэтилена либо сополимера полиэтилена, либо сополимера полиэтилентерефталата. Полученный материал термостатируют и на наружную поверхность наносят печатный слой. Технический результат заключается в создании простого в производстве и пригодного для использования многослойнного материала на основе вспененного вторичного полиэтилентерефталата, полученного из отходов полиэтилентерефталата. 2 н. и 11 з.п. ф-лы, 11 ил.

1. Многослойный материал на основе вспененного вторичного полиэтилентерефталата, включающий по меньшей мере слой вспененного вторичного полиэтилентерефталата или слой вспененного вторичного полиэтилентерефталата, соединенный с экструзионным либо экструзионно-поливным слоем не вспененного вторичного полиэтилентерефталата с плотностью от 100 до 900 кг/м3, с характеристической вязкостью от 0,5 до 1,0 дл/г и соединенный за счет расплава и поверхностных натяжений слоев со слоем полиэтилена или сополимера полиэтилена, или сополимера полиэтилентерефталата.

2. Многослойный материал по п. 1, отличающийся тем, что толщина слоя вспененного вторичного полиэтилентерефталата предусмотрена в диапазоне от 200 до 1000 мкм.

3. Многослойный материал по п. 1, отличающийся тем, что толщина основного слоя полиэтилена или сополимера полиэтилена, или сополимера полиэтилентерефталата предусмотрена в диапазоне от 10 до 40 мкм.

4. Многослойный материал по п. 1, отличающийся тем, что на слой вспененного вторичного полиэтилентерефталата или слой вспененного вторичного полиэтилентерефталата соединенный с экструзионным либо экструзионно-поливным слоем не вспененного вторичного полиэтилентерефталата нанесен печатный слой.

5. Многослойный материал по п. 1, отличающийся тем, что между печатным слоем и слоем вспененного вторичного полиэтилентерефталата добавлен слой полиэтилена или сополимера полиэтилена.

6. Многослойный материал по п. 5, отличающийся тем, что толщина добавленного слоя предусмотрена в диапазоне от 5 до 15 мкм.

7. Многослойный материал по п. 1, отличающийся тем, что после слоя вспененного вторичного полиэтилентерефталата добавлен слой алюминиевой фольги.

8. Многослойный материал по п. 7, отличающийся тем, что толщина добавленного слоя алюминиевой фольги предусмотрена в диапазоне от 4 до 9 мкм.

9. Способ производства многослойного материала на основе вспененного вторичного полиэтилентерефталата, заключающийся в том, что отходы полиэтилентерефталата моют, очищают, затем дробят до фракций размером от 1 до 20 мм и сепарируют по видам полимеров и по цвету, далее осуществляют расплавку полиэтилентерефталата и последующую экструзию расплава полиэтилентерефталата, затем проводят поликонденсацию полиэтилентерефталата в жидкой фазе под действием вакуума, получая гранулированный полиэтилентерефталат с характеристической вязкости от 0,5 до 1,0 дл/г далее проводят экструзию гранулированного полиэтилентерефталата с одновременной подачей азота и/или углекислого газа, а затем расплав полиэтилентерефталата вспенивают, после чего вспененный вторичный полиэтилентерефталат охлаждают и каландрируют до толщины от 200 до 1000 мкм, затем на слой вспененного вторичного полиэтилентерефталата или на слой вспененного вторичного полиэтилентерефталата с экструзионным слоем не вспененного вторичного полиэтилентерефталата наносят слой полиэтилена либо сополимера полиэтилена, либо сополимера полиэтилентерефталата, полученный материал термостатируют на каландровых валах, далее на наружную поверхность наносят печатный слой.

10. Способ производства многослойного материала по п. 9, отличающийся тем, что печатный слой наносят при помощи ротогравюрной либо офсетной, либо флексографской печати, либо комбинированным способом.

11. Способ производства многослойного материала по п. 9, отличающийся тем, что в качестве отходов полиэтилентерефталата используют бутылки, волокна, нити, литники, флексы.

12. Способ производства многослойного материала по п. 9, отличающийся тем, что на слой полиэтилена либо сополимера полиэтилена, либо сополимера полиэтилентерефталата наносят слой алюминиевой фольги со слоем полиэтилена или сополимера полиэтилена.

13. Способ производства многослойного материала по п. 9, отличающийся тем, что после нанесения печатного слоя полученный материал наматывают в рулоны или рубят на отдельные листы и/или подвергают биговке.

| МНОГОСЛОЙНАЯ ЛАМИНИРОВАННАЯ ПЛЕНКА | 2007 |

|

RU2422280C2 |

| ТЕРМОСВАРИВАЕМЫЙ МНОГОСЛОЙНЫЙ ЛИСТОВОЙ МАТЕРИАЛ И КОНТЕЙНЕР ИЗ НЕГО | 1999 |

|

RU2194657C2 |

| УПАКОВОЧНЫЙ МАТЕРИАЛ И УПАКОВОЧНЫЙ КОНТЕЙНЕР | 2015 |

|

RU2681642C2 |

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ КОНТЕЙНЕРОВ И КОНТЕЙНЕРЫ НА ЕГО ОСНОВЕ | 1999 |

|

RU2183557C2 |

| US 5332620 A 26.07.1994 | |||

| US 2008169286 A1 17.07.2008. | |||

Авторы

Даты

2020-01-14—Публикация

2019-07-29—Подача