Изобретение относится к материалам, предназначенным для размещения, хранения и перевозки изделий различного назначения. Также материал может быть использован для уплотнения, прокладки и армирования. Заявленное изобретение может найти применение в сферах промышленности или торговли и является более надежной заменой гофрированного картона.

Известны решения гофрированного материала, состоящие из слоев картона и/или бумаги и слоя (слоев) гофрированного картона или бумаги (обязательные слои) произведенные в основном способом прохождения картона или бумаги между нагретых до 150-180°. С зубчатых гофрирующих валов и с последующим совмещением и склеиванием с плоским картоном или бумагой и с последующими сушкой, резкой и рилевкой (биговкой). К таким решениям относится материал, разработанный и запатентованный в 1856 году в Великобритании. Гофрокартон в сегодняшнем понимании этого слова был запатентован пятнадцатью годами позже, 20 декабря 1871 года, американцем Альбертом Джонсом из Нью-Йорка. Это был двухслойный гофрокартон: картон, у которого отсутствовал один из плоских слоев. Первая машина для производства гофрокартона была построена в 1874 году - с этого момента началось массовое производство, постепенно распространившееся на весь мир. В том же году впервые был произведен трехслойный гофрокартон. Крупнейшие производители: https://www.westrock.com/en/products/containerboard; https://www.storaenso.com/en/products/packaging-solutions/corrugated-packaging; http://www.internationalpaper.com/products/europe-middle-east-africa/corrugated-packaging; https://www.mondigroup.com/en/products-and-solutions/corrugated-packaging/; https://www.ilimgroup.ru/produktsiya/gofroupakovka/; http://nkbk.ru/products/gofrokarton/

К недостаткам известного решения следует отнести: ухудшение прочностных характеристик гофрокартона вдоль гофрированных волн картона или бумаги ввиду однонаправленности слоя гофрированного картона или бумаги; конечность циклов вторичной переработки картонов и/или бумаги; отсутствие стойкости к воде и влаге, а также ко многим жидким химическим веществам; возможность появления и развития патогенной среды и плесени на/в материале подобной упаковки; повышенная воспламеняемость и горючесть упаковки, состоящей из данного материала; использование в значительном количестве данного вида материала и упаковки из него приводит к уничтожению глобальных лесных ресурсов, увеличению содержания углекислого газа в воздухе и наносит вред экосистеме планеты.

Задача, которую поставил перед собой разработчик нового полимерного материала состояла в устранении недостатков известных аналогов. Технический результат заключается в создании полимерного материала на основе вспененного полиэтилентерефталата, устойчивого к воздействию влаги и обладающего высоким показателем циклов вторичной переработки. Данный технический результат достигается за счет всей совокупности существенных признаков.

Сущность изобретения заключается в том, что полимерный материал состоит из вспененного полиэтилентерефталата с плотностью в диапазоне от 30 кг/м3 до 750 кг/м3 и с характеристической вязкостью в диапазоне от 0,5 дл/г до 1,0 дл/г. Причем толщина вспененного полиэтилентерефталата предусмотрена в диапазоне от 500 мкм до 25000 мкм. Кроме того, вспененный полиэтилентерефталат может иметь волнистую поверхность для увеличения механической прочности. Вместе с тем, на одну из сторон вспененного полиэтилентерефталата за счет его частичного плавления и за счет поверхностных натяжений материалов нанесен слой из полиэтилена или сополимера полиэтилена, или экструзионно-поливного полиэтилентерефталата, или сополимера полиэтилентерефталата. Толщина которого находится в диапазоне 10-50 мкм. А способ производства полимерного материала заключающийся в том, что гранулы полиэтилентерефталата с характеристической вязкостью в диапазоне от 0,5 дл/г до 1,0 дл/г., полученные из отходов полиэтилентерефталата либо первичного полиэтилентерефталата, сушат до значений от 0,005% до 0,7% по содержанию влаги, далее полиэтилентерефталат загружают в устройство дозации и подачи материала в экструдер, где смешивают с красителями или процессинговыми добавками, затем проводят экструзию полиэтилентерефталата с одновременной подачей азота или углекислого газа или изопентана или н-пентана или хладона (фреона марок 134а или 142а, или 152а) или их смесей, в соединителе перед фильерой, в фильере и на выходе из фильеры осуществляют контролируемое температурой и давлением вспенивание расплава полиэтилентерефталата до плотности в диапазоне от 30 кг/м3 до 750 кг/м3, после этого расплав из фильеры подают на каландровые валки, где его охлаждают и каландрируют до толщины от 500 мкм до 25000 мкм, далее подвергают биговке и рубят на отдельные листы. Кроме того, при использовании отходов полиэтилентерефталата их предварительно моют и очищают от загрязнений, затем дробят до размера фракций от 1 мм до 20 мм и сепарируют по видам полимеров и по цвету, затем осуществляют загрузку сепарированных отходов полиэтилентерефталата в бункер экструдера и производят их плавление и экструзию расплава полиэтилентерефталата на экструзионной линии при помощи экструдера, осуществляя удаление излишек загрязнений и влаги с помощью вакуумных насосов, затем проводят поликонденсацию полиэтилентерефталата в жидкой фазе в реакторе под действием вакуумных насосов до получения гранул полиэтилентерефталата с характеристической вязкостью в диапазоне от 0,5 дл/г до 1,0 дл/г. Вместе с тем, на одну из сторон вспененного полиэтилентерефталата после каландрирования наносят печатный слой при помощи ротогравюрной либо офсетной, либо флексографской печати, либо комбинированным способом. В то же время в качестве отходов полиэтилентерефталата используют бутылки, волокна, нити, литники, флексы. Вместе с тем, при каландрировании вспененного полиэтилентерефталата, выходящего из фильеры, используют рифленый каландровый вал, при помощи которого на вспененном полиэтилентерефталате с одной стороны формируют волнистую поверхность, а другой каландровый вал в паре выполнен гладким или рельефным. Кроме того, на наружную сторону материала методом экструзионного полива наносят слой из полиэтилена или сополимера полиэтилена, или экструзионно-поливного полиэтилентерефталата, или сополимера полиэтилентерефталата.

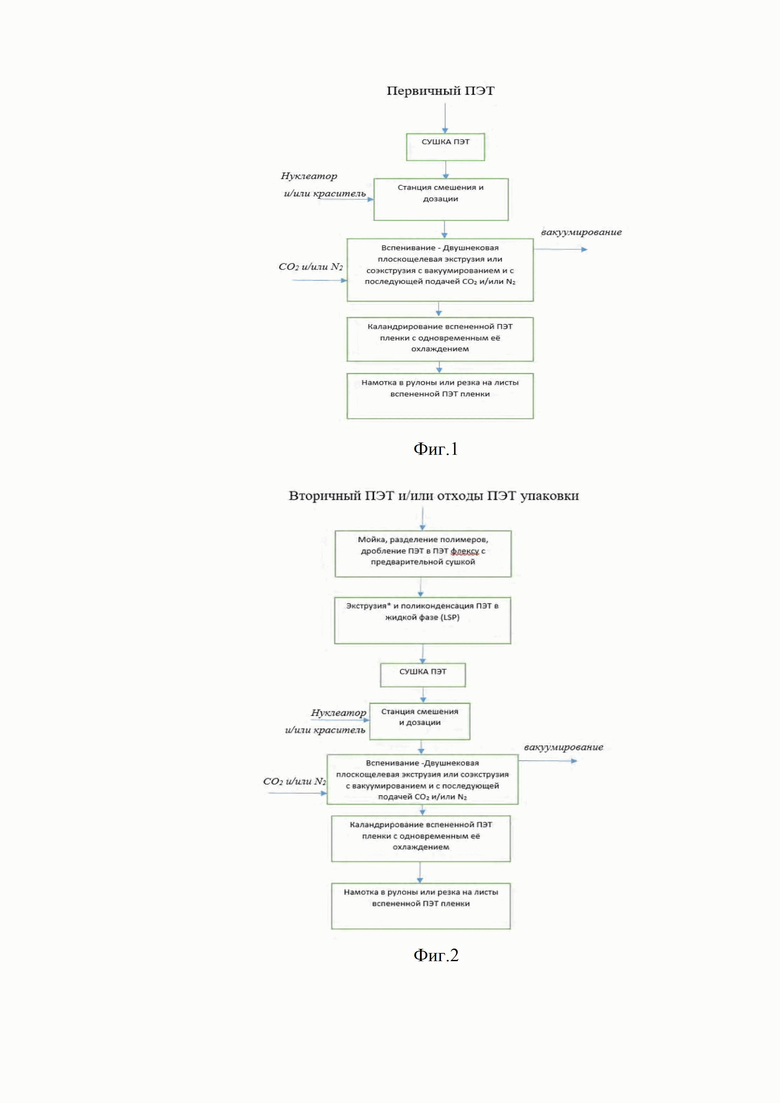

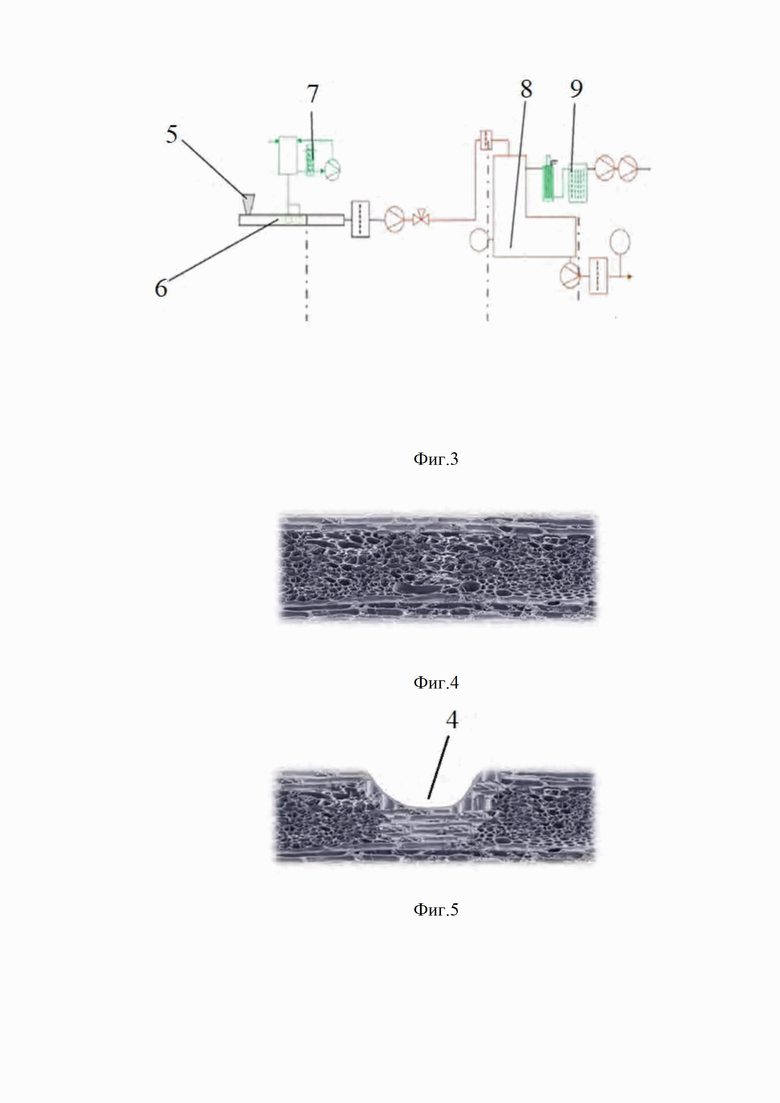

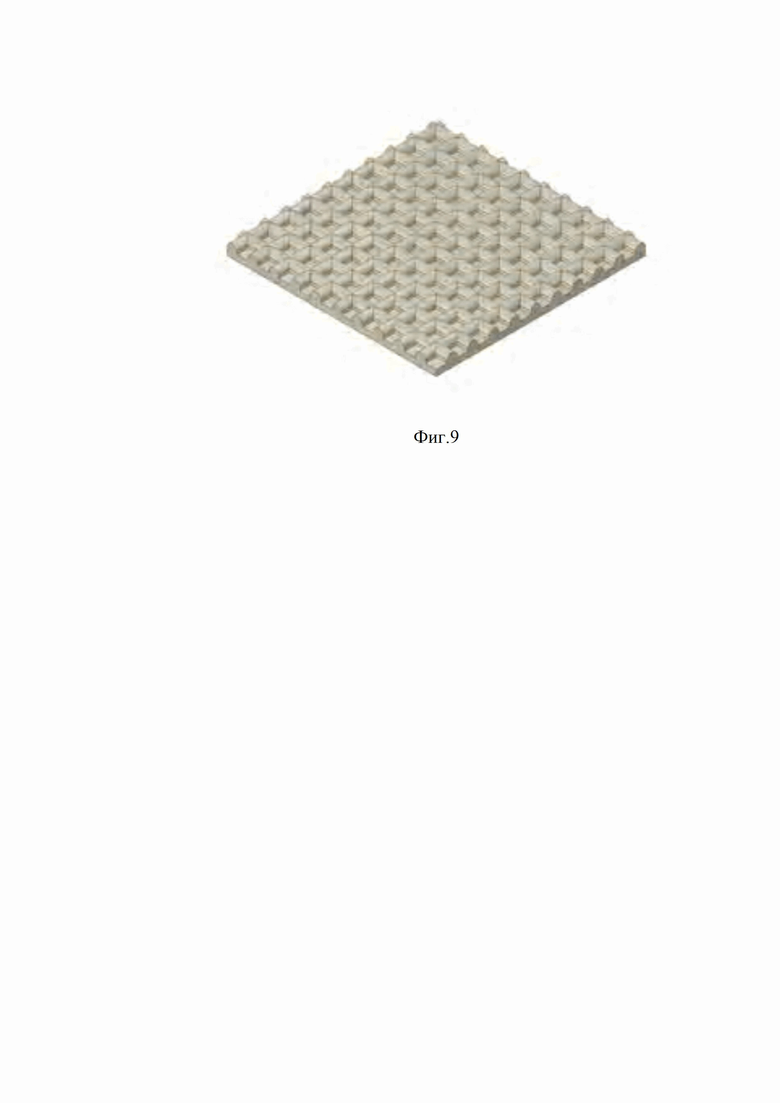

Изобретение поясняется графически, где;

на фиг. 1 схематически изображен процесс производства, вспененного ПЭТ пленки/листа из первичного полиэтилентерефталата;

на фиг. 2 схематически изображен процесс производства вспененного вторичного ПЭТ пленки/листа из отходов ПЭТ упаковки и/или из вторичного ПЭТ (бутылки, волокна, нити, литники, ПЭТ флексы) с использованием способа жидкофазной поликонденсации полиэтилентерефталата;

на фиг. 3 изображен процесс поликонденсации полиэтилентерефталата в жидкой фазе;

на фиг. 4 изображена структура вспененного вторичного полиэтилентерефталата;

на фиг. 5 изображена структура вспененного вторичного полиэтилентерефталата с рилевкой (биговкой);

на фиг. 6 изображена структура вспененного вторичного полиэтилентерефталата с рилевкой (биговкой) и с соэкструзионным (CoEx) или экструзионно-поливным слоем не вспененного вторичного полиэтилентерефталата;

на фиг. 7 схематически изображен один из вариантов заявленного материала;

на фиг. 8 схематически изображен вариант исполнения заявленного материала с однонаправленными волнами аналогично волнам гофрированного картона (флютинга);

на фиг. 9 схематически изображен вариант исполнения заявленного материала с волнами, направленными перпендикулярно друг другу для увеличения прочности.

Полимерный материал на основе вспененного полиэтилентерефталата включает необязательный печатный слой 1 и обязательный основной слой вспененного полиэтилентерефталата 2. Предусмотрена возможность включения дополнительного слоя 3. Дополнительный слой 3 состоит из полиэтилена или сополимера полиэтилена, или экструзионно-поливного полиэтилентерефталата, или сополимера полиэтилентерефталата. Дополнительный слой 3 нужен для лучшего нанесения печатной информации и как дополнительный армирующий слой, который увеличивает количество сгибаний-разгибаний в месте рилевки. Толщина дополнительного слоя 3 находится в диапазоне 10-50 мкм. Наносится соэкструзионным(CoEx) и/или экструзионно-поливным способом на слой вспененного полиэтилентерефталата 2 и крепится за счет частичного смешения и/или плавления слоя вспененного полиэтилентерефталата 2 и за счет поверхностных натяжений материалов. Слой вспененного полиэтилентерефталата 2 выполняет роль основного опорного несущего слоя. Печатный слой 1 представляет собой информативный слой, нанесенный снаружи слоя вспененного полиэтилентерефталата 2 или на внешнюю сторону слоя 3. Печатный слой 1 предназначен для размещения на нем различного рода информации и изображений, предназначенных для потребителей. Печатный слой 1 может быть выполнен при помощи ротогравюрной печати либо офсетной печати, либо флексографской печати, либо комбинированным способом и нанесен на слой 3 или на слой вспененного полиэтилентерефталата 2, также печатный слой 1 может быть выполнен из предварительно напечатанных и наклеенных самоклеящихся стикеров, этикеток и т.д. Слой вспененного полиэтилентерефталата 2 может быть изготовлен из отходов полиэтилентерефталата, прошедших следующие этапы переработки: - мойка, очистка отходов полиэтилентерефталата; - дробление, сепарация по видам полимеров и по цветам; - экструзия расплава полиэтилентерефталата; - поликонденсация полиэтилентерефталата в жидкой фазе. Поликонденсация полиэтилентерефталата в жидкой фазе основывается на присущей полиэтилентерефталату способности к конденсации в расплавленной фазе под действием вакуума. Конденсация приводит к повышению характеристической вязкости. Высокоэффективный вакуум обеспечивает эффективное удаление примесей вредных химических веществ из материала, обеспечивая возможность применения переработанного материала для 100% безопасного контакта с пищевыми продуктами. По мере поступления расплавленного полиэтилентерефталата в вертикальную часть P:REACT (LSP реактора) образуются нити, формирующие соответствующую поверхность в объемном отношении. Материал затем собирается в горизонтальном барабане и медленно продвигается вперед. Процесс конденсации начинается сразу же после формирования нитей и продолжается до тех пор, пока полиэтилентерефталат не покинет LSP реактор. Повышение характеристической вязкости регулируется временем пребывания и степенью разрежения расплавленного полиэтилентерефталата в машине, являющейся LSP реактором и, следовательно, может быть установлена на необходимый уровень. Настройки параметров позволяют блоку управления поддерживать заданный уровень характеристической вязкости с небольшим интервалом допусков. Процесс удаления примесей является очень эффективным, поскольку осуществляется в жидкой фазе полиэтилентерефталата. Степень очистки материала не только превышает предельные показатели, установленные стандартами в пищевой отрасли, но и, кроме того, в ходе очистки эффективно удаляются замасливатели с волокон. Повышение характеристической вязкости может быть измерено на уровне приблизительно 0,01 дл/г в минуту. Непрерывный режим работы LSP реактора обеспечивает узкий диапазон показателей характеристической вязкости гранулята, пригодный для использования в высококлассных сферах применения, таких как прядение волокон или изготовление листов экструзией. Колебания характеристической вязкости в рамках массового производства просто исключены. Отделение вредных примесей, таких как замасливатели или вещества, не предназначенные для контакта с пищевыми продуктами, осуществляется под действием высокоэффективного вакуума. Высокий показатель удаления примесей позволяет эксплуатировать LSP реактор в различных сферах применения, обеспечивая высокую эксплуатационную гибкость. Благоприятные условия, создаваемые в машине, являющейся LSP реактором (температура/отношение поверхности к объему расплава/высокоэффективный вакуум), обеспечивают свободную инициацию процесса конденсации полиэтилентерефталата. Это приводит к повышению характеристической вязкости приблизительно на 0,01 дл/г в минуту. Повышенная скорость реакции влечет за собой скорейшее достижение необходимых результатов и повышает рентабельность. Слой вспененного полиэтилентерефталата 2 за счет своей ячеистой структуры позволяет осуществлять операцию нанесения прямолинейной бороздки - рилевки(биговки) 4 (как показано на фиг. 5). Рилевка 4 сохраняет свою форму за счет разрушения части перегородок между пустотами пузырьков, образовавшихся при вспенивании полиэтилентерефталата. Слой вспененного полиэтилентерефталата 2 сохраняет достаточную прочность, чтобы выдержать многократные циклы сгибания и разгибания в месте рилевки 4. Слой вспененного полиэтилентерефталата 2 предусмотрен с плотностью в диапазоне от 30 кг/м3 до 750 кг/м3, с характеристической вязкостью (ХВ) Intrinsic Viscosity (IV) в диапазоне от 0,5 дл/г до 1,0 дл/г. Толщина слоя вспененного полиэтилентерефталата 2 на предусмотрена в диапазоне от 500 мкм до 25000 мкм. Данные параметры слоя вспененного полиэтилентерефталата 2 позволяют заявленному материалу обладать жесткостью аналогичной жесткости гофрокартона, состоящего из гофрированного слоя картона/бумаги с приклеенными двумя гладкими слоями бумаги/картона. Данное условие достигается за счет наличия большого количества разнонаправленных перегородок пузырьков. Диапазон удельной плотности материала составляет от 30 кг/м3 до 750 кг/м3. При подобном вспенивании получаемая структура является армированной разнонаправленными перегородками пузырьков, созданными при вспенивании, но при этом полиэтилентерефталат намного более прочный материал. Для дополнительной прочности в конкретном примере исполнения слой вспененного полиэтилентерефталата 2 выполнен с однонаправленными волнами аналогично волнам гофрированного картона (флютинга) (как показано на фиг. 8). Данные волны выполнены в процессе каландрирования вспененного полиэтилентерефталата, выходящего из фильеры, при прохождении пары каландровых валов, один из которых гладкий, а второй с волнистым рельефом, при помощи которого на вспененном полиэтилентерефталате с одной стороны формируется волнистая поверхность. Для дополнительной еще большей прочности в конкретном примере исполнения слой вспененного полиэтилентерефталата 2 выполнен с двунаправленными перпендикулярными волнами (как показано на фиг. 9). Волны формируются в процессе каландрирования вспененного полиэтилентерефталата, выходящего из фильеры, при прохождении между двумя каландровыми валами, один из которых гладкий, а второй специально изготовленный каландровый вал с рельефом двунаправленных перпендикулярных волн, при помощи которых на вспененном полиэтилентерефталате с одной стороны формируется необходимая поверхность.

Способ изготовления полимерного материала заключается в следующем. Вначале изготавливают слой вспененного полиэтилентерефталата 2. Для этого в случае использования вторичного полиэтилентерефталата отходы 5 полиэтилентерефталата (бутылки, волокна, нити, литники, полиэтилентерефталат флексы) моют и очищают от загрязений, этикеток, клея. Затем отходы полиэтилентерефталата дробят, размер фракций от 1 мм до 20 мм и сепарируют по видам полимеров и по цвету. Затем осуществляют загрузку сепарированных отходов полиэтилентерефталата в бункер экструдера 6 их плавление и экструзию расплава полиэтилентерефталата на экструзионной линии при помощи экструдера 6, осуществляя удаление излишек загрязнений и влаги с помощью вакуумных насосов 7. После чего проводят поликонденсацию полиэтилентерефталата в жидкой фазе в реакторе 8 под действием вакуумных насосов 9. Конденсация приводит к повышению характеристической вязкости. Высокоэффективный вакуум обеспечивает эффективное удаление примесей вредных химических веществ из материала, обеспечивая возможность применения переработанного материала для 100% безопасного контакта с пищевыми продуктами. По мере поступления расплавленного ПЭТ в вертикальную часть P:REACT (LSP реактора) 8 образуются нити, формирующие соответствующую поверхность в объемном отношении. Материал затем собирается в горизонтальном барабане и медленно продвигается вперед. Процесс конденсации начинается сразу же после формирования нитей и продолжается до тех пор, пока ПЭТ не покинет LSP реактор. Повышение характеристической вязкости регулируется временем пребывания, расплавленного ПЭТ в машине и степенью разрежения в LSP реакторе и, следовательно, может быть установлена на необходимый уровень. Настройки параметров позволяют блоку управления поддерживать заданный уровень характеристической вязкости с небольшим интервалом допусков. Процесс удаления примесей является очень эффективным, поскольку осуществляется в жидкой фазе ПЭТ. Степень очистки материала не только превышает предельные показатели, установленные стандартами в пищевой отрасли, но и, кроме того, в ходе очистки эффективно удаляются замасливатели с волокон. Повышение характеристической вязкости может быть измерено на уровне приблизительно 0,01 дл/г в минуту. Непрерывный режим работы LSP реактора обеспечивает узкий диапазон показателей характеристической вязкости гранулята, пригодный для использования в высококлассных сферах применения, таких как прядение волокон или изготовление листов экструзией. Колебания характеристической вязкости в рамках массового производства просто исключены. Отделение вредных примесей, таких как замасливатели или вещества, не предназначенные для контакта с пищевыми продуктами, осуществляется под действием вакуумных насосов 9. Высокий показатель удаления примесей позволяет эксплуатировать LSP реактор в различных сферах применения, обеспечивая высокую эксплуатационную гибкость. Благоприятные условия, создаваемые в машине, являющейся LSP реактором (температура/отношение поверхности к объему расплава/высокоэффективный вакуум), обеспечивают свободную инициацию процесса конденсации ПЭТ. Это приводит к повышению характеристической вязкости приблизительно на 0,01 дл/г в минуту. Повышенная скорость реакции влечет за собой скорейшее достижение необходимых результатов и повышает рентабельность. На выходе установки LSP получают гранулы полиэтилентерефталата. Затем гранулы полиэтилентерефталата, полученные из отходов полиэтилентерефталата либо первичного полиэтилентерефталата, сушат до значений в диапазоне от 0,005% до 0,7% (от 50 ppm до 7000 ppm) по содержанию влаги. Далее полиэтилентерефталат загружают в устройство дозации и подачи материала в экструдер, где смешивают с красителями или процессинговыми добавками, для окраски и/или улучшения вспенивания. Затем проводят экструзию полиэтилентерефталата с одновременной подачей азота или углекислого газа или изопентана или н-пентана или хладона (фреона марок 134а, 142а, 152а), или их смесей.

В соединителе перед фильерой, в фильере и на выходе из фильеры происходит контролируемое температурой и давлением вспенивание расплава полиэтилентерефталата, после этого расплав из фильеры подают на каландровые валки, где его охлаждают (термостатируют) и каландрируют до толщины от 500 мкм до 25000 мкм. Затем дополнительно для каландрирования вспененного полиэтилентерефталата, выходящего из фильеры можно использовать рифленый каландровый вал, при помощи которого на вспененном полиэтилентерефталате с одной стороны формируют волнистую поверхность. При этом другой каландровый вал в паре может быть, как гладким, так и с нанесенным рельефом. Затем дополнительно на наружную сторону материала методом экструзионного полива наносят дополнительный слой 3. Затем на наружную поверхность слоя материала либо на дополнительный слой 3 наносят печатный слой 1. Печатный слой 1 наносится при помощи ротогравюрной печати либо офсетной печати, либо флексографской печати, либо комбинированным способом. Также готовый материал может быть использован без нанесения печати. Готовый материал на основе вспененного полиэтилентерефталата рубят на листы, подвергают рилевке (биговке).

Заявленное изобретение позволяет перерабатывать слой вспененного вторичного полиэтилентерефталата или CoEx(соэкструзионный) или экструзионно-поливные пленку\лист, состоящую из слоя не вспененного полиэтилентерефталата и слоя вспененного вторичного полиэтилентерефталата, аналогично гофрокартону, производить рилевку(биговку) для последующего сгибания по линии рилевки, производить высечку и/или перфорирование, производить отделку (например, печать). Заявленное изобретение позволяет производить материал и упаковку из него, состоящую из основного несущего слоя вспененного полиэтилентерефталата и на 100% производить вторичную переработку использованного материала на основе композиции с основным несущим слоем вспененного полиэтилентерефталата и в одном из вариантов с соэкструзионным(CoEx) или экструзионно-поливным слоем пленку/лист, методом очистки, дробления и последующей поликонденсации полиэтилентерефталата в жидкой фазе, восстанавливая свойства полиэтилентерефталата до первичного сырья. Заявленное изобретение позволяет вторично перерабатывать неограниченное количество раз многослойные композиции с основным несущим слоем вспененного полиэтилентерефталата. Заявленное изобретение позволяет создавать в большинстве случаев композиции со слоем вспененного полиэтилентерефталата с физико-механическими характеристиками лучшими, чем аналогичные многослойные композиции на основе картонов и/или бумаги. Заявленное изобретение в себестоимости дешевле картонов или бумаги на 5%-30% в зависимости от марок картонов или бумаги и в зависимости от необходимого коэффициента вспенивания и в зависимости от характеристической вязкости полиэтилентерефталата.

Изобретение относится к материалам, предназначенным для размещения, хранения и перевозки изделий различного назначения. Предложен полимерный материал, состоящий из вспененного полиэтилентерефталата с плотностью в диапазоне от 30 до 750 кг/м3 и с характеристической вязкостью в диапазоне от 0,5 до 1,0 дл/г. Также описан способ производства полимерного материала. Технический результат: улучшение прочностных характеристик полимерного материала. 2 н. и 10 з.п. ф-лы, 9 ил.

1. Полимерный материал, состоящий из вспененного полиэтилентерефталата с плотностью в диапазоне от 30 до 750 кг/м3 и с характеристической вязкостью в диапазоне от 0,5 до 1,0 дл/г.

2. Полимерный материал по п. 1, отличающийся тем, что толщина вспененного полиэтилентерефталата предусмотрена в диапазоне от 500 до 25000 мкм.

3. Полимерный материал по п. 1, отличающийся тем, что вспененный полиэтилентерефталат с одной стороны имеет волнистую поверхность.

4. Полимерный материал по п. 1, отличающийся тем, что на одну из сторон вспененного полиэтилентерефталата за счет его частичного плавления и за счет поверхностных натяжений материалов нанесен слой из полиэтилена, или сополимера полиэтилена, или экструзионно-поливного полиэтилентерефталата, или сополимера полиэтилентерефталата.

5. Полимерный материал по п. 4, отличающийся тем, что толщина слоя находится в диапазоне 10-50 мкм.

6. Способ производства полимерного материала, заключающийся в том, что гранулы полиэтилентерефталата с характеристической вязкостью в диапазоне от 0,5 до 1,0 дл/г, полученные из отходов полиэтилентерефталата либо первичного полиэтилентерефталата, сушат до значений от 50 до 7000 ppm по содержанию влаги, далее полиэтилентерефталат загружают в устройство дозации и подачи материала в экструдер, где смешивают с красителями или процессинговыми добавками, затем проводят экструзию полиэтилентерефталата с одновременной подачей азота, или углекислого газа, или изопентана, или н-пентана, или хладона (фреона), или их смесей, в соединителе перед фильерой, в фильере и на выходе из фильеры осуществляют контролируемое температурой и давлением вспенивание расплава полиэтилентерефталата до плотности в диапазоне от 30 до 750 кг/м3, после этого расплав из фильеры подают на каландровые валки, где его охлаждают и каландрируют до толщины от 500 до 25000 мкм, далее подвергают рилевке (биговке) и рубят на отдельные листы.

7. Способ производства полимерного материала по п. 6, отличающийся тем, что при использовании отходов полиэтилентерефталата их предварительно моют и очищают от загрязнений, затем дробят до размера фракций от 1 до 20 мм и сепарируют по видам полимеров и по цвету, затем осуществляют загрузку сепарированных отходов полиэтилентерефталата в бункер экструдера и производят их плавление и экструзию расплава полиэтилентерефталата на экструзионной линии при помощи экструдера, осуществляя удаление излишков загрязнений и влаги с помощью вакуумных насосов, затем проводят поликонденсацию полиэтилентерефталата в жидкой фазе в реакторе под действием вакуумных насосов до получения гранул полиэтилентерефталата с характеристической вязкостью в диапазоне от 0,5 до 1,0 дл/г.

8. Способ производства полимерного материала по п. 6, отличающийся тем, что используют хладон (фреон) марок 134а, или 142а, или 152а, или их смесь.

9. Способ производства полимерного материала по п. 6, отличающийся тем, что на одну из сторон вспененного полиэтилентерефталата после каландрирования наносят печатный слой при помощи ротогравюрной, либо офсетной, либо флексографской печати, либо комбинированным способом.

10. Способ производства полимерного материала по п. 7, отличающийся тем, что в качестве отходов полиэтилентерефталата используют бутылки, волокна, нити, литники, флексы.

11. Способ производства полимерного материала по п. 6, отличающийся тем, что при каландрировании вспененного полиэтилентерефталата, выходящего из фильеры, используют рифленый каландровый вал, при помощи которого на вспененном полиэтилентерефталате с одной стороны формируют волнистую поверхность, а другой каландровый вал в паре выполнен гладким или рельефным.

12. Способ производства полимерного материала по п. 6, отличающийся тем, что на наружную сторону материала методом экструзионного полива наносят слой из полиэтилена, или сополимера полиэтилена, или экструзионно-поливного полиэтилентерефталата, или сополимера полиэтилентерефталата.

| БИОРАЗЛАГАЕМЫЕ АЛИФАТИЧЕСКО-АРОМАТИЧЕСКИЕ ПОЛИЭФИРЫ | 2006 |

|

RU2415879C2 |

| Способ динамической реконфигурации вычислительных комплексов модульной архитектуры | 2018 |

|

RU2694008C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННОГО ПОЛИЭФИРА, В ЧАСТНОСТИ ПЭТФ | 1998 |

|

RU2201344C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С РЕЛЬЕФНЫМ ИЗОБРАЖЕНИЕМ НА ПОВЕРХНОСТИ | 1997 |

|

RU2109641C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАЛКИЛЕНТЕРЕФТАЛАТА, СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО ИЗДЕЛИЯ ИЗ ПОЛИАЛКИЛЕНТЕРЕФТАЛАТА И ФОРМОВАННОЕ ИЗДЕЛИЕ ИЗ ПОЛИАЛКИЛЕНТЕРЕФТАЛАТА | 2004 |

|

RU2323947C2 |

Авторы

Даты

2020-03-17—Публикация

2019-08-16—Подача