Область техники, к которой относится изобретение

Настоящее изобретение относится к способу соединения одного компонента с другим компонентом и к узлу, который получается таким образом.

Уровень техники

Соединение между металлическими или термопластичными и композитными компонентами в настоящее время получают различными способами, каждый из которых имеет свои ограничения.

Применение крепежных элементов является широко распространенным, однако, оно приводит к расслоению материала вокруг отверстий для крепежных элементов. Отверстия для крепежных элементов часто бывает сложно просверлить в композитных материалах, и при этом может потребоваться значительное усиление вокруг отверстий для крепежных элементов, что вызывает увеличение веса. Крепежные соединения являются особенно слабыми в направлении вытягивания (т.е., в направлении осевой нагрузки на крепежный элемент). Поэтому крепежные соединения не являются пригодными для множества применений в аэрокосмической технике.

Клеевые соединения находят все более широкое применение для соединения металлических компонентов с композитными многослойными материалами, однако, они имеют низкие характеристики отслаивания, растяжения и раскалывания, а также имеют тенденцию разрушаться с очень слабыми предупредительными признаками или вообще без таковых. Эти низкие характеристики отслаивания и растяжения также вносят ограничения на применение клеевых соединений в традиционных аэрокосмических конструкциях. Попытки компенсировать низкие характеристики отслаивания или растяжения приводят к необходимости наличия большой площади поверхности склеивания, что связано с увеличением веса.

WO 2004/028731 А1 описывает способ, согласно которому элементы поверхности формируются при помощи "энергетического луча", в частности электронного луча, для того, чтобы присоединить материал поверхности к металлическому компоненту, формируя выступы для увеличения площади поверхности соединения и повышая прочность соединения при введении их в матрицу совместно отверждаемого ламината.

WO 2008/110835 А1 описывает способ, согласно которому выступающие элементы поверхности "наращиваются" на поверхности соединения компонента последовательными слоями при помощи аддитивного процесса изготовления.

Профиль и форму рельефа поверхности можно легко регулировать таким образом, чтобы оптимизировать механические характеристики узла, в частности при растяжении и расслаивании. Каждый выступающий элемент поверхности может иметь заостренный конец для того, чтобы такой элемент поверхности можно было легко внедрить в ряд слоев пластика, нанесенных последовательно на поверхность соединения. Выступающий элемент поверхности может быть асимметричным, чтобы улучшить свойства узла в определенном направлении нагрузки.

Однако недостаток вышеуказанных способов заключается в том, что по меньшей мере некоторые выступающие элементы поверхности при изготовлении узла могут прорывать слои многослойного материала, что приводит к уменьшению прочности собранного узла. Этот недостаток является особенно критичным, если компонент представляет собой угловую скобу или т.п., когда слои многослойного материала требуется наносить на угол.

Раскрытие изобретения

Первый аспект изобретения обеспечивает способ соединения первого компонента со вторым компонентом, при этом указанный способ содержит подготовку первого компонента путем формирования группы удлиненных выступов на соединительной поверхности компонента, при этом каждый выступ имеет осевую линию, конец и основание, и осевая линия на конце каждого выступа ориентирована под углом относительно перпендикуляра к соединительной поверхности у основания выступа, причем угловая ориентация осевых линий, проходящих через концы выступов, изменяется в пределах группы выступов, соединение первого компонента и гибкого слоя таким образом, чтобы ввести выступы в гибкий слой, и отверждение гибкого слоя для получения второго компонента после введения в него группы выступов.

Второй аспект изобретения обеспечивает узел, полученный способом согласно первому аспекту.

Выступы можно нарастить на соединительной поверхности в последовательности слоев, при этом каждый слой наращивают путем направления энергии и/или материала на соединительную поверхность. Пригодные аддитивные технологии изготовления могут включать процесс "порошкового слоя" (при котором ряд слоев порошка осаждают в области соединения и определенные участки каждого слоя расплавляют при помощи энергетического луча) или процесс "подачи порошка" (когда порошок осаждают на определенных участках области соединения, а затем расплавляют при помощи энергетического луча, в частности лазерного или электронного луча). Альтернативно этому выступы можно получить путем присоединения способом сварки трением группы выступов к соединительной поверхности. Кроме того, выступы можно получить способом наплавки (согласно которому расплавленный материал продавливается через сопло). Альтернативно этому, выступы можно получить способом, описанным в WO 2004/028731 А1, при этом выступы получают путем последовательного удаления материала с соединительной поверхности. Указанные способы получения приведены в качестве примеров и, по существу, может быть использован любой способ.

Ориентацию каждой осевой линии, проходящей через конец выступа, предпочтительно определяют на основании одного или более следующих факторов: профиль соединительной поверхности; предварительно определенная начальная ориентация первого компонента и гибкого слоя непосредственно перед соединением; и предварительно определенная начальная точка контакта между первым компонентом и гибким слоем во время соединения.

Выступы предпочтительно ориентируются таким образом, чтобы гибкий слой и первый компонент соединялись, при этом каждый выступ проникал в слой, в то время как осевая линия локального выступа сохраняет небольшой или даже нулевой угол относительно перпендикуляра к локальной поверхности слоя. Таким образом, при введении выступов в слой эффект разрыва гибкого слоя уменьшается.

Соединительная поверхность может быть плоской, выпуклой или даже вогнутой. Выступы могут быть симметричными (например, цилиндрическими или коническими и проходить под прямым углом к компоненту), или по меньшей мере один из выступов может быть асимметричным (например, один или более выступов могут наклоняться в одну сторону и/или могут иметь некруглое поперечное сечение). Осевая линия выступов может быть прямой или изогнутой. Выступы предпочтительно являются удлиненными и имеют отношение высоты к ширине, равное двум или более.

Первый компонент и гибкий слой предпочтительно соединяют путем нанесения гибкого слоя на компонент. Такое нанесение можно выполнить вручную или при помощи лентоукладочной машины с компьютерным управлением. Для адекватного введения выступов в слой может потребоваться мягкий валик. Первый компонент может быть установлен в оправку, поверх которой наносят гибкий слой. Альтернативно этому первый компонент, имеющий выступы, может прокатываться или перемещаться иным образом по гибкому слою для того, чтобы ввести выступы в слой.

Один или более гибких слоев могут быть аналогично присоединены к первому компоненту поверх указанного гибкого слоя путем соединения первого компонента и каждого следующего гибкого слоя. Выступы могут быть введены по меньшей мере в некоторые следующие гибкие слои во время соединения.

Гибкий слой может представлять собой один или более слоев, армированных волокном. Слой может быть выполнен в виде слоя сухого волокна, которое пропитывается смолой после того, как выступы будут введены в слой. Альтернативно этому слой может представлять собой волокнистый слой, предварительно пропитанный смолой, так называемый "препрег", в который вводятся выступы. После введения выступов в слой, формования методом вакуумного мешка и пропитки смолой в случае необходимости может потребоваться отверждение композитного слоя, армированного волокном. Композитный слой может представлять собой, например, пластик, армированный углеродным волокном (carbon fibre reinforced plastic, CFRP), пластик, армированный стекловолокном (glass fibre reinforced plastic, GFRP), или арамиды, в частности, кевлар. Альтернативно этому гибкий слой может представлять собой термопластичный материал, в частности полиэфирэфиркетон (polyetheretherketone, PEEK). При этом может потребоваться размягчение термопластичного материала путем нагревания для того, чтобы сделать его достаточно гибким перед введением выступов. Термопластичный материал может быть отвержден путем его охлаждения после введения выступов.

Гибкий слой предпочтительно проходит совместное отверждение с первым компонентом после введения выступов в гибкий слой, для того чтобы получить второй компонент из гибкого слоя. Если с первым компонентом соединяется множество гибких слоев, то каждый из этих слоев может быть отвержден отдельно на первом компоненте или отверждение может быть произведено после нанесения группы слоев или всех слоев на первый компонент.

Выступы могут быть выполнены из того же самого материала, что и первый компонент, или из другого материала.

Указанное соединение можно использовать для соединения конструктивных компонентов, например, в аэрокосмической промышленности. В частности, такое соединение можно применять для присоединения армирующей пластины, основания подвижного ребра или стрингера к панели, например к обшивке крыла или фюзеляжа, или соединительной скобы к элерону. Альтернативно этому соединение можно использовать для соединения соседних слоев в многослойной структуре.

Краткое описание чертежей

Ниже приведено описание вариантов осуществления изобретения со ссылками на прилагаемые чертежи, на которых представлены:

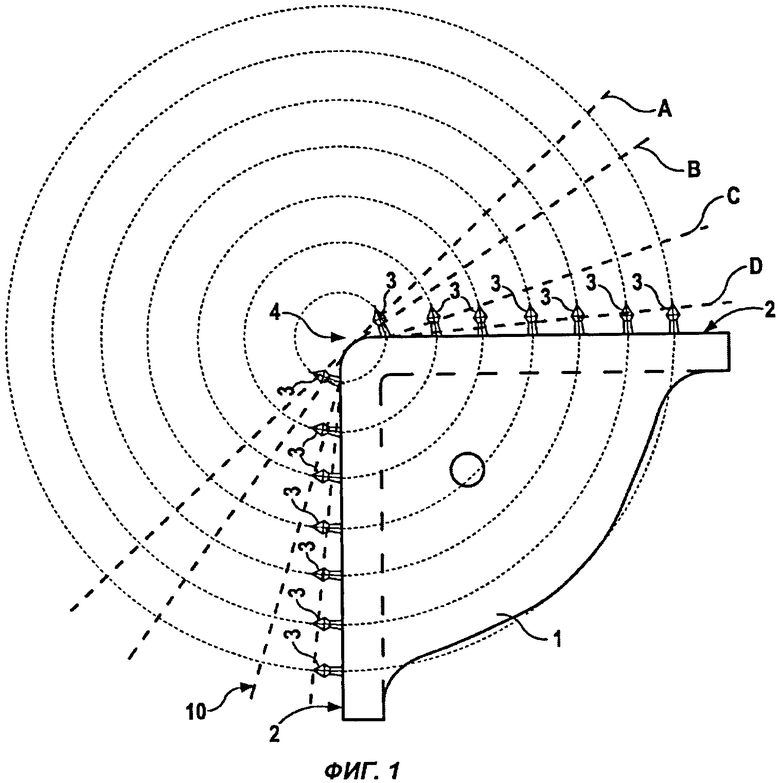

фигура 1 - кронштейн, имеющий группу выступов с различной ориентацией;

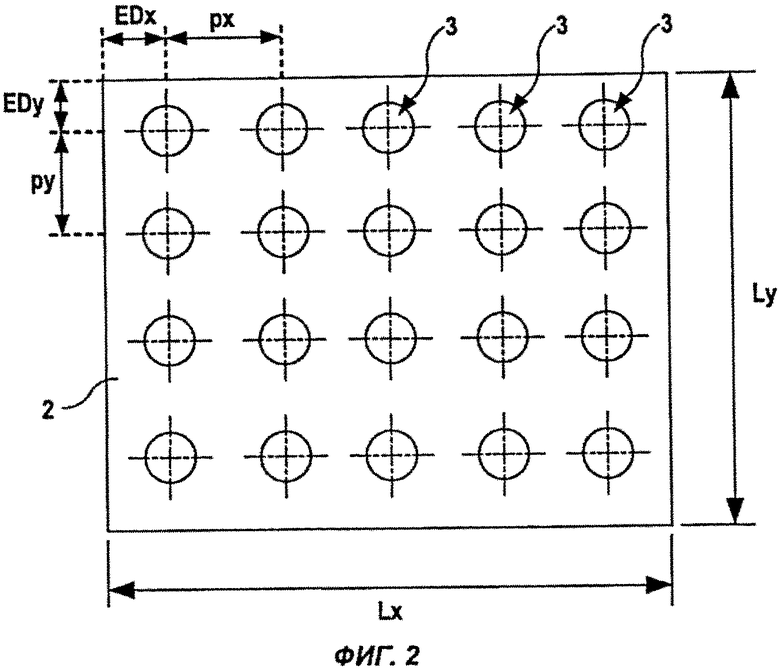

фигура 2 - группа выступов;

фигура 3а - кронштейн с фигуры 1, установленный в гнезде оправки;

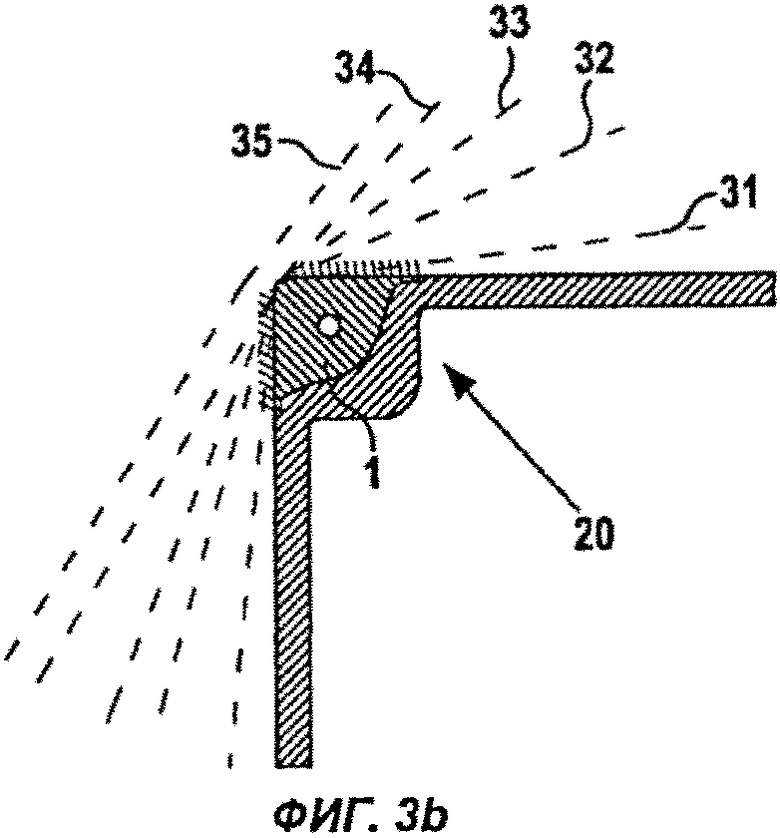

фигура 3b - процесс укладки, при котором последовательность слоев наносится на кронштейн и оправку;

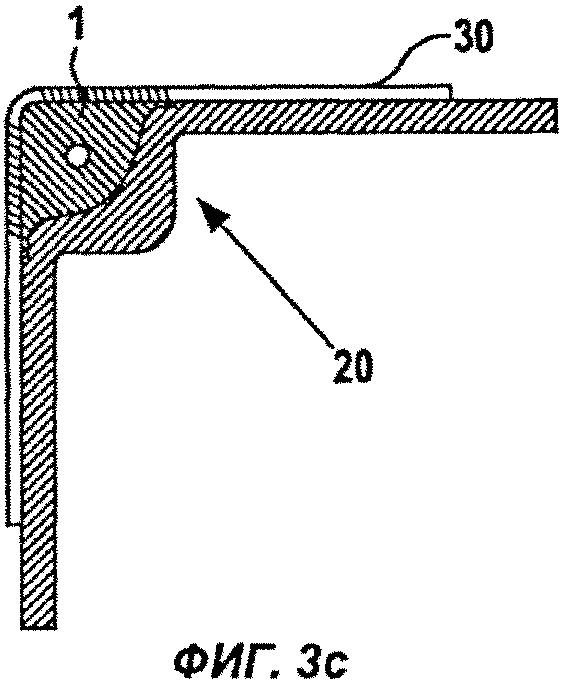

фигура 3с - окончание укладки перед отверждением;

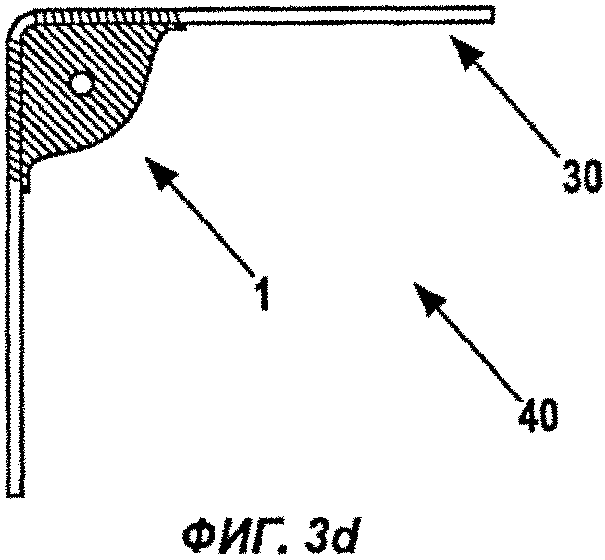

фигура 3d - готовая гибридная деталь после отверждения и съема с оправки;

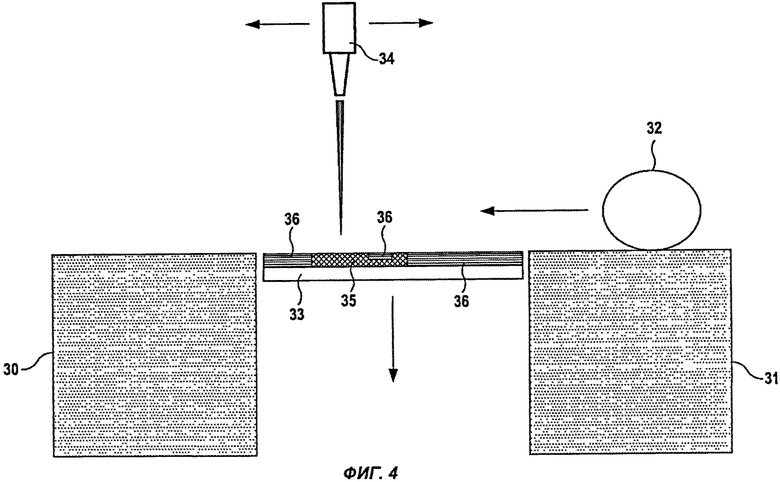

фигура 4 - схематическое изображение системы изготовления способом порошкового слоя;

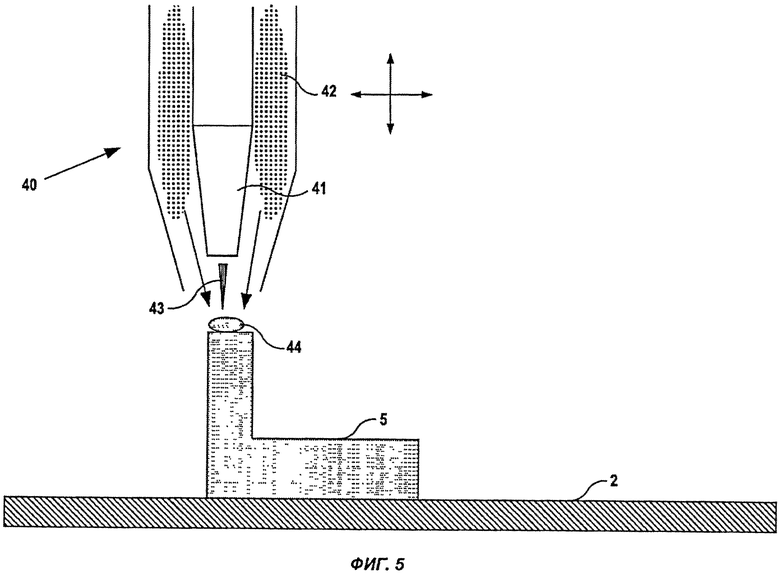

фигура 5 - схематическое изображение системы изготовления способом подачи порошка.

Осуществление изобретения

Металлический угловой кронштейн 1, показанный на фигуре 1, содержит наружную соединительную поверхность 2. Группа элементов поверхности или выступов 3 выходит из соединительной поверхности 2. Как можно видеть на фигуре 1, выступы 3 одного ряда группы распределены, по существу, равномерно по соединительной поверхности, при этом лишь небольшой участок в области максимальной кривизны около вершины остается свободным от выступов 3. Каждый из выступов 3 имеет конец, основание и осевую линию.

Как показано на фигуре 2, выступы 3 расположены на соединительной поверхности 2 в двухмерной группе в плоскости х-у. На фигуре 2 показана только часть соединительной поверхности 2, имеющая длину кромки Lx в направлении х и длину кромки Ly в направлении у. На фигуре 2 показаны только контуры оснований выступов 3 на соединительной поверхности 2. Основания выступов удалены от кромки кронштейна на расстояние EDx в направлении х и на расстояние EDy в направлении у. Основания выступов расположены с шагом рх в направлении х и с шагом ру в направлении у.

Ниже процесс соединения кронштейна 1 с многослойным композитным компонентом 30 для получения гибридной детали 40 описан со ссылками на фигуры 3а-3d. Кронштейн 1 установлен в оправку 20, имеющую фасонную поверхность с гнездом, в которое помещается кронштейн, как показано на фигуре 3а.

После установки кронштейна 1 в оправку производится нанесение пакета композитных слоев на кронштейн 1 и оправку 20. Пакет композитных слоев содержит ряд слоев 31-35 однонаправленного углеродного волокна, предварительно пропитанного неотвержденной эпоксидной смолой. Такие слои известны как "препреги". Как показано на фигуре 3b, выступы 3 проходят сквозь первый препрег 31, когда препрег 31 наносится на соединительную поверхность 2. Ориентация выступов 3 подробно поясняется ниже. Следующие слои 32-35 последовательно наносят на соединительную поверхность 2, чтобы получить пакет композитных слоев. Для полного введения выступов 3 можно использовать прокатывание мягким валиком по препрегам 31-35. Прокатывание мягким валиком можно применять после нанесения каждого слоя, после нанесения группы слоев или после нанесения последнего слоя.

На фигуре 3с показан полный пакет слоев второго компонента 30 на кронштейне 1 и оправке 20, готовый для уплотнения и отверждения препрегов, так называемым, способом вакуумного мешка. При этом пакет накрывают вакуумной мембраной (и, возможно, различными другими накладками, в частности пористой накладкой или внешней накладкой); вакуумную мембрану откачивают для того, чтобы приложить давление уплотнения и удалить влагу и летучие вещества, при этом пакет нагревают (возможно, в автоклаве) для отверждения матрицы эпоксидной смолы. Когда матрица эпоксидной смолы расплавляется перед отверждением, она втекает в плотный контакт с выступами 3. Выступы 3 механически сцепляются с матрицей, увеличивая при этом площадь поверхности соединения.

В результате процесса отверждения, металлический кронштейн 1 (первый компонент) и многослойный композитный компонент 30 (второй компонент) соединяются, образуя гибридную деталь 40, которую затем снимают с оправки 20. Гибридная деталь 40 показана на фигуре 3d и может быть смонтирована с различными другими компонентами.

Осевая линия каждого выступа 3 проходит таким образом, чтобы сделать возможным нанесение композитного слоя на выступ и обеспечить прохождение выступа через слой, сохраняя небольшой, идеально - нулевой, угол между перпендикуляром к локальной поверхности слоя и осевой линией выступа. Это уменьшает тенденцию образования боковых разрывов при прохождении выступа 3 через слой во время нанесения. В идеальном случае отверстие, образующееся в слое, имеет размер, достаточный только для прохождения выступа 3.

Для того чтобы осевые линии выступов обеспечивали достижение этой идеальной цели, необходимо знать ориентацию компонента 1 и слоя в той точке, где слой в первый момент вступает в контакт с компонентом. Она определяется как "начальная точка нанесения". В примере, показанном на фигуре 1, начальной точкой нанесения является точка 4, расположенная вблизи вершины кронштейна 1, где смоделированный слой 10 в первый момент вступает в контакт с выступами 3 с обеих сторон от вершины. Это моделирование применяется для расчета соответствующей геометрии группы выступов 3 на соединительной поверхности 2.

"Контактная точка" определяется как точка, в которой наносимый слой 10 прекращает контактировать с компонентом 1 и остается касательным к градиенту локальной соединительной поверхности 2. "Контактная точка" вначале совпадает с "начальной точкой нанесения", однако, она перемещается по поверхности 2 по мере нанесения слоя. Удаление контактной точки от начальной точки нанесения можно видеть на фигуре 1, когда слой 10 перемещается между позициями А и D.

Осевые линии выступов 3 в идеальном случае расположены так, что в точке пересечения между поверхностью, касательной из "контактной точки", и осевой линией выступа локально соблюдается условие перпендикулярности. При этом получаются элементы, которые перпендикулярны локальной поверхности в их основании и искривляются по мере удаления от поверхности с различной локальной кривизной по отношению к профилю соединительной поверхности 2. Осевые линии выступов 11 образуют концентрические круги, показанные, в частности, в примере на фигуре 1, с начальной точкой 4 нанесения в центре.

В том случае, если теоретически возможно наличие более чем одной начальной точки нанесения, начальную точку нанесения обычно выбирают таким образом, чтобы можно было получать выступы с минимальным углом наклона к соединительной поверхности.

Получение идеальных осевых линий выступов часто является затруднительным в зависимости от способа, применяемого для получения соединительной поверхности 2 компонента 1 путем формования выступов 3. С этой точки зрения многие достоинства настоящего изобретения могут быть очевидными даже в том случае, если нет строгого соблюдения локального условия перпендикулярности, установленного выше.

Например, в то время как осевые линии 11 выступов 3, показанные на фигуре 1, имеют кривизну, форма выступов приближается к прямолинейным выступам, проходящим под различными углами наклона относительно соединительной поверхности. Альтернативно этому можно использовать выступы, имеющие криволинейные осевые линии, что не обеспечивает точного выполнения условия локальной перпендикулярности, поскольку осевая линия не является строго перпендикулярной к соединительной поверхности у основания выступа. Таким образом, меньший радиус кривизны выступов может оказаться пригодным, что может упростить процесс изготовления, обеспечивая при этом идеальную ориентацию на конце каждого выступа.

Важно, чтобы осевая линия на конце каждого выступа была ориентирована под углом относительно перпендикуляра к соединительной поверхности у основания выступа, при этом угловая ориентация осевых линий, проходящих через концы выступов, изменяется в пределах группы выступов. Следует отметить, что ситуация, в которой соединительная поверхность является плоской, рассматривается как тривиальная и не включается в объем настоящего изобретения, поскольку получаемый компонент имеет выступы, перпендикулярные соединительной поверхности, и условие перпендикулярности можно выполнить путем простого расположения плоской соединительной поверхности параллельно гибкому слою для того, чтобы ввести выступы в гибкий слой.

Каждый выступ 3 выращен в последовательности слоев по аддитивной технологии: способом порошкового слоя, как показано на фигуре 4, или способом подачи порошка, как показано на фигуре 5.

В способе порошкового слоя, показанном на фигуре 4, группа выступов формируется путем бокового сканирования лазерной головкой слоя порошка и направления лазера на определенные участки слоя порошка. Более конкретно, система включает два питающих контейнера 30, 31, содержащих порошкообразный металлический материал, в частности порошкообразный титан. Валик 32 захватывает порошок из одного из питающих контейнеров (в примере на фигуре 4 валик 32 захватывает порошок из правого питающего контейнера) и раскатывает непрерывный слой порошка на подложке 33. Затем лазерная головка 34 перемещается над слоем порошка, и лазерный луч из головки включается и выключается для того, чтобы расплавить порошок на требуемых участках. После этого подложка 33 опускается на небольшое расстояние (обычно порядка 0.1 мм) для того, чтобы подготовить наращивание следующего слоя. После выдержки, необходимой для отверждения расплавленного порошка, валик 32 раскатывает другой слой порошка по подложке 33, подготавливаемый к спеканию. Так по мере выполнения процесса формируется спеченный участок 35, который опирается на участки 36 не спеченного порошка. После окончания изготовления участка он удаляется с подложки 33, а не спеченный порошок 36 подвергается контролю прежде, чем он будет возвращен в питающие контейнеры 30, 31.

Система слоя порошка, показанная на фигуре 4, может быть использована для получения всего кронштейна 1, включая выступы 3. Перемещение лазерной головки 34 и модуляция лазерного луча определяются моделью, которая создается при помощи системы компьютерного проектирования (Computer Aided Design, CAD) и которая имеет требуемый профиль и компоновку участка.

Систему изготовления способом подачи порошка, показанную на фигуре 5, можно использовать для получения выступов 3 на предварительно изготовленном кронштейне 1. Для этого кронштейн 1, предварительно изготовленный без выступов, устанавливают в механизм системы изготовления способом подачи порошка.

На фигуре 5 показано наращивание выступа 3 на соединительной поверхности 2 одного плеча кронштейна 1. Система изготовления способом подачи порошка содержит головку 40 лазера 41, выполненную с возможностью перемещения и кольцевой канал 42 вокруг лазера 41. Не спеченный порошок поступает по каналу 42 в фокус лазерного луча 43. Когда порошок осаждается, он плавится, образуя каплю 44, которая сплавляется с существующим материалом.

Систему подачи порошка можно применять для последовательного или параллельного наращивания выступов. Более конкретно, выступы можно нарастить параллельно согласно следующей последовательности:

Р(1)L(1),Р(2)L(1),…Р(n)L(1),Р(1)L(2),Р(2)L(2),…Р(n)L(2)… и т.д.

или последовательно согласно следующей последовательности:

Р(1)L(1),Р(1)L(2),…Р(1)L(m),Р(2)L(1),Р(2)L(2),…Р(2)L(m)… и т.д.,

где P(X)L(Y) означает наращивание слоя Х выступа Y.

Это отличается от системы слоя порошка, которая позволяет производить только параллельное наращивание выступов.

В отличие от системы слоя порошка, показанной на фигуре 4, система подачи порошка с фигуры 5 направляет порошок только на выбранные участки области соединения и сплавляет доставленный порошок. Таким образом, механизм подачи порошка создает структуры, которые не опираются на порошок, поэтому на участке может потребоваться установка опор (не показаны), выполненных как единое целое, которые позднее механически удаляются, в частности, в том случае, когда выступы имеют большие нависающие части.

Головка 40 может быть единственным компонентом, перемещающимся во время процесса, или деталь может поворачиваться во время изготовления. Иными словами, головка 40 направляет порошок на выбранные участки области соединения, когда деталь находится в первой ориентации по отношению к головке 40, затем деталь поворачивается и переходит, таким образом, во вторую ориентацию по отношению к головке 40, а головка направляет материал на выбранные участки области соединения, в то время как деталь находится во второй ориентации. Это позволяет изготавливать сложные формы без применения сменных подложек. Так, например, нависающие элементы можно получать, поворачивая деталь между слоями таким образом, чтобы создаваемый элемент постоянно отклонялся от вертикали не более чем на 30 градусов. Поскольку поверхность, где формируются выступы, находится при температуре, значительно более низкой, чем точка плавления материала, необходимо только, чтобы эта поверхность сохраняла поддерживающий угол в течение короткого периода времени после прекращения подачи лазерной энергии для отверждения, достаточного для получения самонесущей конструкции. Если выступы получают в параллельной последовательности, можно менять ориентацию детали перед нанесением каждого слоя, чтобы обеспечить формирование безопорных нависающих элементов.

Источник лазера в системе слоя порошка или системе подачи порошка можно заменить источником другого энергетического луча, в частности источником электронного луча для подачи электронного луча.

Выступ может иметь множество различных форм. Так, например, выступ может представлять собой конический зубец. Выступ может иметь нависающую часть. Выступ может иметь круговую симметрию относительно его осевой линии или может быть асимметричным. Осевая линия может иметь кривизну на отдельных участках или на всей длине или может быть прямой. Выступ может включать боковой выступ или гребень. Выступ может также включать один или более указанных элементов в зависимости от узла, который требуется получить.

Отношение высоты к ширине выступов может быть относительно большим, чтобы обеспечить прочное механическое сцепление и высокую площадь поверхности. Если мы определим отношение высоты к ширине как H/W, где Н - высота, перпендикулярная соединительной поверхности компонента, a W - средняя ширина, параллельная соединительной поверхности, то отношение высоты к ширине изменяется между примерно 2 и 6. Отношение высоты к ширине выступов может быть увеличено или уменьшено для получения требуемых свойств, однако, предпочтительно оно должно составлять по меньшей мере 2.

Гибкий слой может быть армирован стеклянными или углеродными волокнами или может представлять собой термопластичный слой без армирования, в частности, выполненный из полиэфирэфиркетона (polyetheretherketone, PEEK). Выступы могут быть выполнены из металлического материала (например, из титана или из нержавеющей стали) или из термопластичного материала, в частности из полиэфирэфиркетона. Выступы можно получить из того же самого материала, что и первый компонент или гибкий слой, или из другого материала.

Первый компонент может иметь, по существу, любую форму и иметь соединительную поверхность, которая является плоской, выпуклой или вогнутой. Первый компонент может включать монтажные элементы, в частности отверстия для крепежных элементов, для того, чтобы первый компонент можно было смонтировать с другими компонентами и получить собранный узел.

Изобретение описано выше со ссылками на один или более предпочтительных вариантов осуществления, однако, следует понимать, что различные изменения или модификации могут быть внесены без отклонения от объема изобретения, который определяется прилагаемой формулой изобретения.

Изобретение относится к способу изготовления узла, полученного путем соединения первого конструктивного компонента (1) со вторым конструктивным компонентом. Подготавливают первый конструктивный компонент (1) путем формирования группы удлиненных выступов (3) на его соединительной поверхности (2). Каждый выступ (3) имеет осевую линию, конец и основание. Осевая линия на конце каждого выступа (3) ориентирована под углом относительно перпендикуляра к соединительной поверхности (2) у основания выступа, и угловая ориентация осевых линий, проходящих через концы выступов, изменяется в пределах группы выступов (3). Затем первый конструктивный компонент и множество отверждаемых гибких ламинатных слоев соединяют таким образом, чтобы ввести выступы (3) в по меньшей мере некоторые отверждаемые гибкие ламинатные слои, и осуществляют отверждение гибких слоев для получения второго конструктивного компонента. Использование способа позволяет обеспечить повышение прочности получаемых узлов конструктивных элементов. 2 н. и 11 з.п. ф-лы, 5 ил.

1. Способ соединения первого конструктивного компонента со вторым конструктивным компонентом, включающий:

подготовку первого конструктивного компонента путем формирования группы удлиненных выступов на соединительной поверхности компонента, при этом каждый выступ имеет осевую линию, конец и основание, а осевая линия на конце каждого выступа ориентирована под углом относительно перпендикуляра к соединительной поверхности у основания выступа, причем угловая ориентация осевых линий, проходящих через концы выступов, изменяется в пределах группы выступов;

соединение первого конструктивного компонента и множества отверждаемых гибких ламинатных слоев таким образом, чтобы ввести выступы в по меньшей мере некоторые отверждаемые гибкие ламинатные слои, и

отверждение множества отверждаемых гибких ламинатных слоев для получения второго конструктивного компонента после введения группы выступов в указанные по меньшей мере некоторые отверждаемые гибкие ламинатные слои.

2. Способ по п.1, отличающийся тем, что выступы наращивают на соединительной поверхности в последовательности слоев, при этом каждый слой наращивают путем направления энергии и/или материала на соединительную поверхность.

3. Способ по п.2, отличающийся тем, что каждый слой наращивают с использованием аддитивной технологии.

4. Способ по п.1, отличающийся тем, что ориентацию каждой осевой линии, проходящей через конец выступа, определяют на основании профиля соединительной поверхности.

5. Способ по п.1, отличающийся тем, что ориентацию каждой осевой линии, проходящей через конец выступа, определяют на основании предварительно определенной начальной ориентации первого конструктивного компонента и по меньшей мере первого из множества отверждаемых гибких ламинатных слоев непосредственно перед соединением.

6. Способ по п.1, отличающийся тем, что ориентацию каждой осевой линии, проходящей через конец выступа, определяют на основании предварительно определенной начальной точки контакта между первым конструктивным компонентом и по меньшей мере первым из множества отверждаемых гибких ламинатных слоев во время соединения.

7. Способ по п.1, отличающийся тем, что первый конструктивный компонент и по меньшей мере первый из множества отверждаемых гибких ламинатных слоев соединяют путем нанесения по меньшей мере указанного первого отверждаемого гибкого ламинатного слоя на первый конструктивный компонент.

8. Способ по п.7, отличающийся тем, что первый конструктивный компонент устанавливают в оправку, поверх которой наносят по меньшей мере указанный первый отверждаемый гибкий ламинатный слой.

9. Узел соединения первого конструктивного компонента и второго конструктивного компонента, причем первый конструктивный компонент имеет соединительную поверхность и сформированную на соединительной поверхности группу удлиненных выступов, каждый из которых имеет осевую линию, конец и основание, при этом осевая линия на конце каждого выступа ориентирована под углом относительно перпендикуляра к соединительной поверхности у основания выступа, а угловая ориентация осевых линий, проходящих через концы выступов, изменяется в пределах группы выступов, причем второй конструктивный компонент содержит множество отвержденных гибких ламинатных слоев, а выступы введены в по меньшей мере некоторые из отвержденных гибких ламинатных слоев второго конструктивного компонента.

10. Узел по п.9, отличающийся тем, что выступы имеют отношение высоты к ширине, H/W, где H - высота, перпендикулярная соединительной поверхности конструктивного компонента, а W - средняя ширина, параллельная соединительной поверхности, по меньшей мере равное 2.

11. Узел по п.9, отличающийся тем, что осевая линия по меньшей мере некоторых выступов является искривленной по всей длине или на части длины.

12. Узел по п.9, отличающийся тем, что первый конструктивный компонент является металлическим.

13. Узел по п.9, отличающийся тем, что второй конструктивный компонент представляет собой композитный компонент, армированный волокном.

| WO 2008110835 A1, 18.09.2008 | |||

| ЗАГОТОВКА ДЛЯ ДИФФУЗИОННОЙ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2003 |

|

RU2243872C1 |

| СПОСОБ СВАРКИ МЕТАЛЛИЧЕСКИХ ПОЛОС ВНАХЛЕСТКУ | 1997 |

|

RU2123916C1 |

Авторы

Даты

2015-04-10—Публикация

2010-03-22—Подача