пакет деталей и крепежные элементы из композиционного материала, в отверстия под эти крепежные элементы, выполненные в детали из однородного материала устанавливают набор шайб 8 из углеродного волокна, Перпендикулярно оси отверстий на детали из однородного материала размещают каркас другой детали, укрепляя его прошивом углеродной нитью 5. Пропускают волокна каркаса крепежного элемента через шайбы 8 и каркас 4 второй детали насквозь, размещая свободные концы волокон каркаса крепежного элемента со стороны каркаса второй детали на наружной поверхности последней, а также со стороны первой детали 2 на наружной поверхности последней. При этом все свободные волокна каркаса крепежного элемента 3 размещают на наружных поверхностях соответствующих деталей веерообразно, протягивая их от одного отверстия до другого, соседнего с ним, а насыщения всех упомянутых каркасов матрицей осуществляют одновременно. Использование изобретения позволяет исключить отрыв крепежного элемента от детали, а следовательно, повысить прочность соединения. 2 с. и 1 з.п, ф-лы, 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЗДАНИЯ КОМПОЗИТНОГО УГЛОВОГО СОЕДИНИТЕЛЬНОГО ЭЛЕМЕНТА НА БАЗЕ ЦЕЛЬНОТКАНОЙ 3D ПРЕФОРМЫ С ПЕРЕМЕНОЙ СТРУКТУРЫ АРМИРОВАНИЯ | 2023 |

|

RU2818055C1 |

| СПОСОБ СОЗДАНИЯ КОМПОЗИТНОЙ ДВУТАВРОВОЙ БАЛКИ НА БАЗЕ 3D-ПРЕФОРМЫ С ЦЕЛЬНОТКАНЫМИ ОТВЕРСТИЯМИ | 2024 |

|

RU2823890C1 |

| МНОГОСЛОЙНОЕ МОЛНИЕЗАЩИТНОЕ ПОКРЫТИЕ | 2003 |

|

RU2263581C2 |

| Торовый опорный шпангоут | 1982 |

|

SU1090822A1 |

| НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ | 1993 |

|

RU2079765C1 |

| УСТРОЙСТВО КРЕПЛЕНИЯ ЛОПАСТИ К ВТУЛКЕ ВИНТА С МНОГОСЛОЙНОЙ КРЕПЕЖНОЙ ДЕТАЛЬЮ, ЛОПАСТЬ ВИНТА, СНАБЖЕННАЯ ТАКОЙ ДЕТАЛЬЮ, И ВИНТ С ТАКИМИ ЛОПАСТЯМИ | 1993 |

|

RU2114762C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2094229C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНО АРМИРОВАННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2568725C1 |

| ЛОПАСТЬ ИЗ ТЕРМОПЛАСТИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА, В ЧАСТНОСТИ ДЛЯ ХВОСТОВОГО ВИНТА ВЕРТОЛЕТА, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2113379C1 |

| ВЫПУСКНОЙ КОНУС АВИАЦИОННОГО ДВИГАТЕЛЯ И ЗАДНИЙ КОРПУС АВИАЦИОННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2625421C2 |

Изобретение относится к машиностроению, а именно к неразъемным соединениям металлических деталей с композиционными. Цель изобретения - повышение надежности соединения при эксплуатации его в условиях переменных температур и расширение номенклатуры соединяемых деталей. В неразъемном соединении, содержащем

Изобретение относится к машиностроению, в частности к соединениям металлической детали с композиционной.

Известно соединение для крепления деталей, выполненных из разных материалов, например металлической станины машины и бетонного фундамента. Оно выполнено из пучка проволок, одним концом который закреплен в массиве фундамента, а другим - в резьбовой втулке, взаимодействующей с гайкой, при этом пучок проволок свободно пропущен через отверстия в закрепляемой детали.

Известен.способ получения соединения, включающий заделку конца пучка проволоки в бетон при формировании фундамента с дальнейшим пропусканием второго конца пучка через отверстия металлической станины и натяжение пучка с помощью гайки.

Недостатками указанных соединения и способа являются возможность относительного перемещения скрепленных деталей в направлении, перпендикулярном пучку, и неравномерность нагружения волокон пучка, что уменьшает несущую способность скрепленной конструкции.

Известно также неразъемное соедине- ние металлической детали с полимерной композиционной деталью с помощью крепежного элемента стержневого типа, размещенного в отверстии металлической детали. Крепежные элементы выполнены из композиционного материала, состоящем из пропитанных полимером и полимеризован- ных волокон. При этом концы волокон не заполнены полимером и представляют собой свободные волокна. Эти свободные не- полимеризованные концы пучка волокон размещены на поверхности сопряжения металлической детали с полимерной композиционной деталью и скреплены с ней с помощью клея и полимерного состава.

Известен способ соединения металлической детали с полимерной композиционной деталью, включающий установку крепежного элемента в виде пучка волокон, заполненных полимером, в отверстие металлической детали, наложение полимерной композиционной детали на

металлическую и полимеризацию крепежного элемента и полимерной композиционной детали. При этом пучок волокон крепежного элемента заполняют полимером только в средней части и после установки крепежного элемента в отверстие металлической детали раскладывают волокна крепежного элемента по внутренней, сопрягаемой поверхности металлической детали и наносят на эту поверхность клей, а

полимеризацию крепежного элемента и полимерной композиционной детали производят одновременно со склеиванием деталей.

Известные неразъемное соединение

металлической детали с полимерной композиционной деталью и способ его осуществления являются наиболее близкими к предлагаемым.

Однако известные неразъемное соединение и способ его получения не обеспечивают работоспособности соединения, особенно при повышенной температуре эксплуатации.

Недостаток усиливается при переменном термоциклическом нагружении соединения. Это обусловлено наличием клеевого состава на поверхностях соединения деталей и конструктивными особенностями заделки концов волокон крепежных

элементов, заключающимися в размещении их на поверхности соединения деталей. Из- за этого при эксплуатации соединения возможно отслоение полимерной детали от металлической. В этом случае, т.е. после раскрытия стыка, при н-аличйи усилий, действующих на отрыв деталей друг от друга, имеет место отрыв (отдирание) волокон пучка от поверхности полимерной матрицы. Кроме этого, известные технические решения ограничивают номенклатуру соединяемых деталей. Так, например, они не обеспечивают работоспособность соедине- ния при одностороннем соединении композиционной детали с инородной, так как установленный в этом случае в отверстие металлической детали крепежный элемент самодемонтируется при повышенной тем- пературе.

Цель изобретения - обеспечение работоспособности соединения при эксплуатации его в условиях переменных температур путем исключения демонтажа деталей, а также расширение номенклатуры соединяемых деталей.

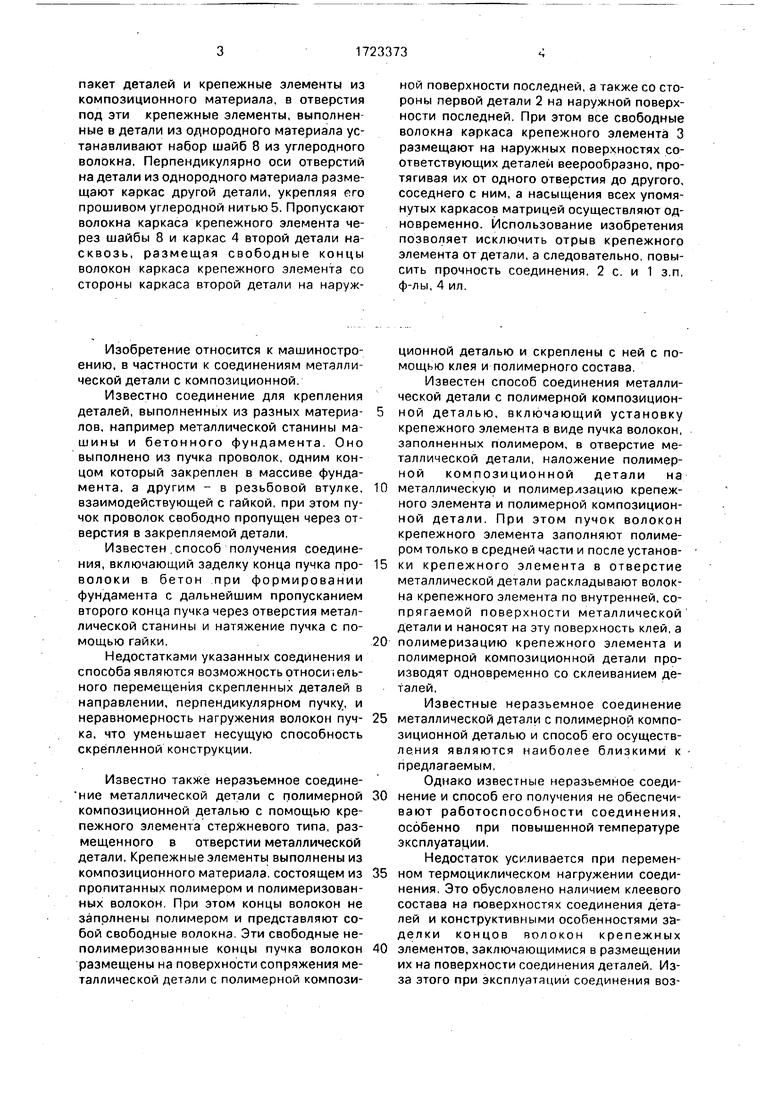

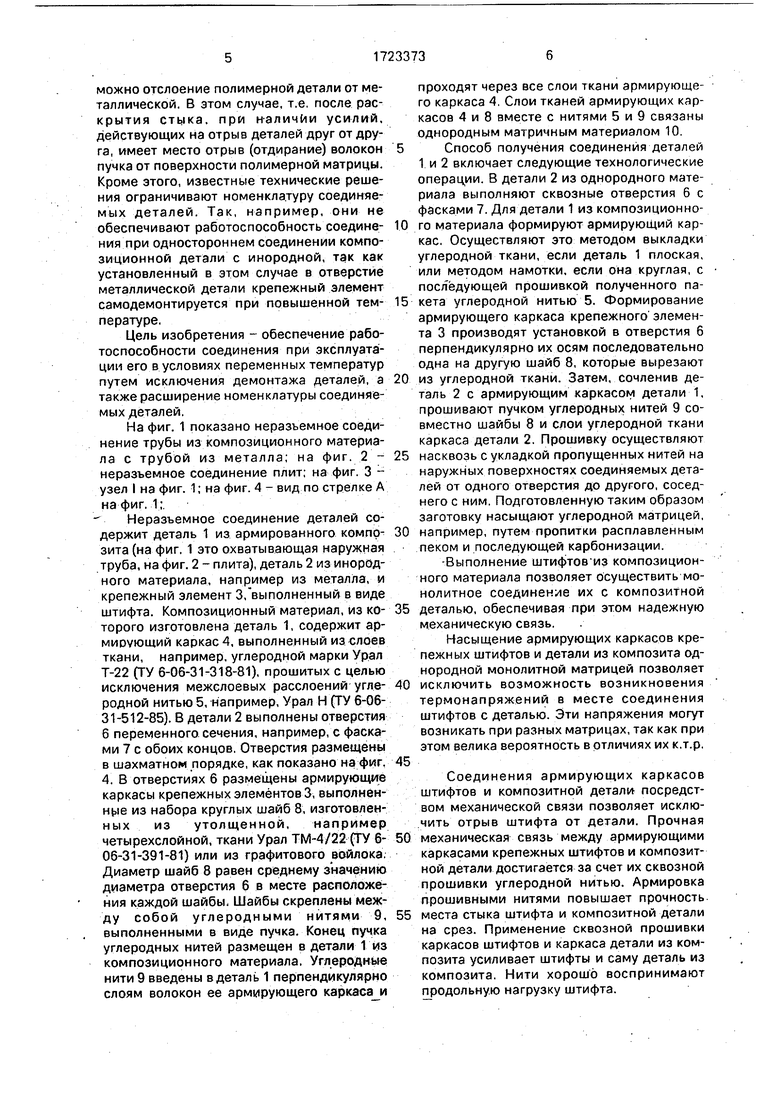

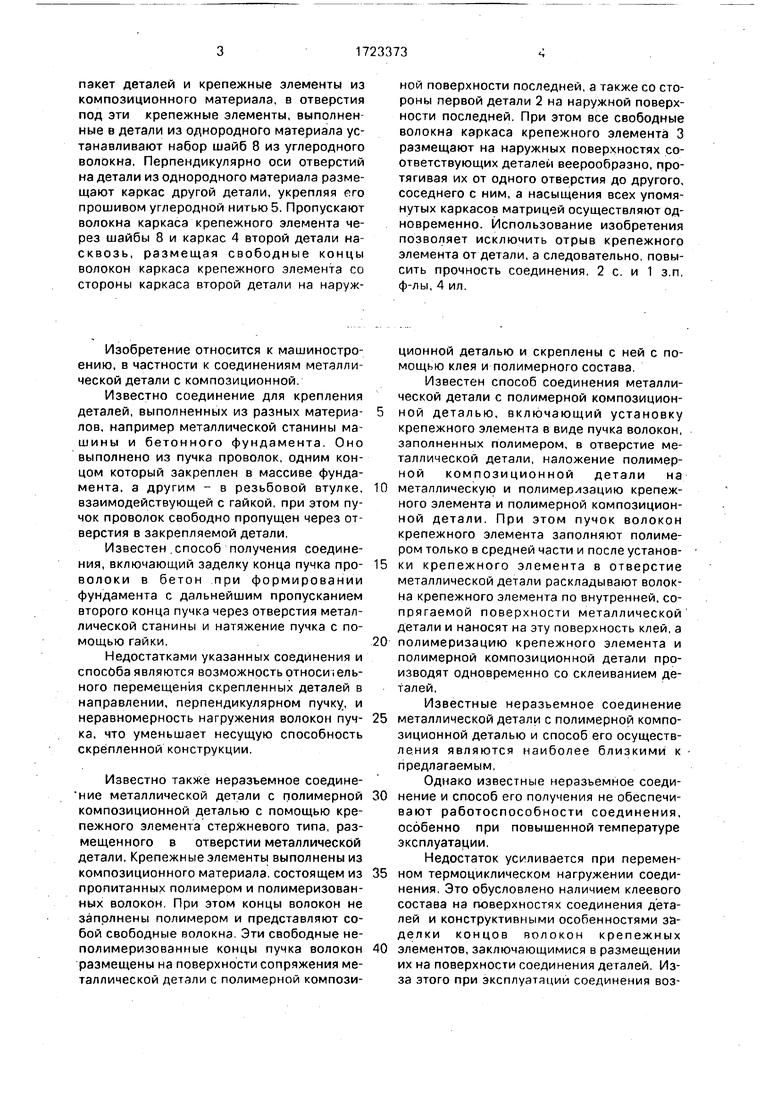

На фиг. 1 показано неразъемное соеди- нение трубы из композиционного материала с трубой из металла; на фиг. 2 - неразъемное соединение плит; на фиг. 3 узел I на фиг. 1; на фиг. 4 - вид по стрелке А на фиг. 1;.

Неразъемное соединение деталей содержит деталь 1 из армированного компр- зита (на фиг. 1 это охватывающая наружная труба, на фиг. 2 -плита), деталь 2 из инородного материала, например из металла, и крепежный элемент 3, выполненный в виде штифта. Композиционный материал, из ко- торого изготовлена деталь 1, содержит армирующий каркас 4, выполненный из слоев ткани, например, углеродной марки Урал Т-22 (ТУ 6-06-31-318-81), прошитых с целью исключения межелоевых расслоений угле- родной нитью 5, например, Урал Н (ТУ 6-06- 31-512-85). В детали 2 выполнены отверстия 6 переменного сечения, например, с фасками 7 с обоих концов. Отверстия размещены в шахматном порядке, как показано на фиг, 4. В отверстиях 6 размещены армирующие каркасы крепежных элементов 3, выполненные из набора круглых шайб 8, изготовленных из утолщенной, например четырехслойной, ткани Урал ТМ-4/22 (ТУ 6- 06-31-391-81) или из графитового войлока. Диаметр шайб 8 равен среднему значению диаметра отверстия 6 в месте расположения каждой шайбы. Шайбы скреплены между собой углеродными нитями 9, выполненными в виде пучка. Конец пучка углеродных нитей размещен в детали 1 из композиционного материала. Углеродные нити 9 введены в деталь 1 перпендикулярно слоям волокон ее армирующего каркаса и

проходят через все слои ткани армирующего каркаса 4. Слои тканей армирующих каркасов 4 и 8 вместе с нитями 5 и 9 связаны однородным матричным материалом 10.

Способ получения соединения деталей 1. и 2 включает следующие технологические операции. В детали 2 из однородного материала выполняют сквозные отверстия 6 с фасками 7. Для детали 1 из композиционного материала формируют армирующий каркас. Осуществляют это методом выкладки углеродной ткани, если деталь 1 плоская, или методом намотки, если она круглая, с последующей прошивкой полученного пакета углеродной нитью 5. Формирование армирующего каркаса крепежного элемента 3 производят установкой в отверстия 6 перпендикулярно их осям последовательно одна на другую шайб 8, которые вырезают из углеродной ткани. Затем, сочленив деталь 2 с армирующим каркасом детали 1, прошивают пучком углеродных нитей 9 совместно шайбы 8 и слои углеродной ткани каркаса детали 2. Прошивку осуществляют насквозь с укладкой пропущенных нитей на наружных поверхностях соединяемых деталей от одного отверстия до другого, соседнего с ним. Подготовленную таким образом заготовку насыщают углеродной матрицей, например, путем пропитки расплавленным пеком и последующей карбонизации.

-Выполнение штифтов из композиционного материала позволяет осуществить монолитное соединение их с композитной деталью, обеспечивая при этом надежную механическую связь.

Насыщение армирующих каркасов крепежных штифтов и детали из композита однородной монолитной матрицей позволяет исключить возможность возникновения термонапряжений в месте соединения штифтов с деталью. Эти напряжения могут возникать при разных матрицах, так как при этом велика вероятность в отличиях их к.т.р.

Соединения армирующих каркасов штифтов и композитной детали посредством механической связи позволяет исключить отрыв штифта от детали. Прочная механическая связь между армирующими каркасами крепежных штифтов и композитной детали достигается за счет их сквозной прошивки углеродной нитью. Армировка прошивными нитями повышает прочность места стыка штифта и композитной детали на срез. Применение сквозной прошивки каркасов штифтов и каркаса детали из композита усиливает штифты и саму деталь из композита. Нити хорошо воспринимают продольную нагрузку штифта.

Выполнение отверстий с фасками на наружной поверхности позволяет исключить проскальзывание штифта при его продоль ном на гружен и и за счет образования головки. Повышению прочности головки способствует выполнение прошивки стежками, используя для ввода-вывода нити соседние отверстия каркасов штифтов, так как нити на изгибе, т.е. в фаске, размещаются веерообразно, армируя таким образом композиционный материал головки штифтов, Круговая последовательность при выполнении стежков способствует равномерному расположению армировки в головках штифтов.

Выполнение отверстий с фасками на внутренней поверхности металлической детали, соприкасающейся с поверхностью детали из композита, позволяет увеличить площадь поперечного штифта, работающую на срез.

Предлагаемое исполнение соединения и способ его осуществления позволяют обеспечить работоспособность соединения при переменных температурах эксплуатации, исключая его самодемонтаж, и расширить номенклатуру соединяемых деталей.

Формул-а изобретения 1. Неразъемное соединение деталей, содержащее пакет деталей и крепежный элемент, установленный в сквозном отверстии первой детали, выполненной из материала с однородной структурой, например из металла, при этом вторая деталь и крепежный элемент выполнены из композиционного материала, композиционный материал второй детали состоит из армирующего каркаса в виде слоев волокон и матрицы, материал крепежного элемента состоит из матрицы и армирующего каркаса в виде пучка волокон, конец которого размещен во второй детали, о т л и ч а ю щ е е с я тем, что, с целью повышения надежности соединения при эксплуатации его в условиях переменных температур, армирующий каркас крепежного элемента снабжен пакетом шайб из углеродного волокна, расположенных перпендикулярно волокнам пучка и выполненных диаметром, равным диаметру сквозного отверстия первой детали, а армирующий каркас второй детали выполнен с прошивочной нитью, размещенный во второй детали конец пучка волокон крепежного элемента расположен перпендикулярно слоям волокон ее армирующего каркаса и скреплен с ним, при этом матрицы крепежно-. го элемента и второй детали выполнены из одного материала.

детали, установку крепежных элементов е сквозные отверстия с размещением свободных волокон одного конца каркаса на поверхности первой детали и установку второй детали на другую ее поверхность, о т л и ч аю щ и и с я тем, что, с целью повышения надежности соединения при эксплуатации его в условиях.переменных температур, изготовление армирующего каркаса крепежных элементов, изготовление каркаса

второй детали, установку крепежных элементов в сквозные отверстия и установку второй детали на первую осуществляют одновременно перед насыщением армирующих каркасов матрицей, формируя каркас

второй детали на одной из поверхностей первой детали и укрепляя его на последней прошивом углеродной нитью, укладывая в сквозные отверстия шайбы из углеродного волокна последовательно одну на другую и

перпендикулярно оси отверстий, пропуская волокна каркаса крепежного элемента через упомянутые шайбы и каркас второй детали насквозь, размещая свободные концы волокон каркаса крепежного элемента со

стороны каркаса второй детали на наружной поверхности последней, при этом все свободные волокна каркаса крепежного элемента размещают на наружных поверхностях соответствующих деталей веерробразно, протягивая их от одного отверстия до другого, соседнего с ним, а насыщение всех упомянутых каркасов матрицей осуществляют одновременно.

| Способ соединения деталей | 1986 |

|

SU1366736A1 |

Авторы

Даты

1992-03-30—Публикация

1989-11-20—Подача