Настоящее изобретение касается конструктивного элемента для средопроводящих газо- или водопроводов, в частности фитинга или арматуры для питьевых водопроводов, причем этот конструктивный элемент по меньшей мере частично состоит из медного сплава без содержания свинца.

К металлическим материалам для применения в конструктивных элементах для проводящих воду, в частности проводящих питьевую воду изделий, таких как, например, фитинги, арматуры, трубы, обжимные соединители, кровельные или сливные желоба, должны ставиться особые требования. В частности, в случае конструктивных элементов, находящихся в контакте с питьевой водой, при этом надо назвать устойчивость к коррозии. Именно сплавы цветных металлов с большим содержанием меди, такие как бронза, латунь или литейная оловянно-цинковая бронза, содержат также некоторую долю свинца, потому что свинец улучшает обрабатываемость таких сплавов. На практике в таких сплавах имеется также никель для повышения прочности и устойчивости к коррозии этих сплавов. Однако вследствие токсичности этих металлов такие материалы должны иметь низкую склонность ионов металла к миграции в среду, т.е. низкую отдачу ионов компонентов сплава среде. Для этого этими материалами с целью защиты потребителей должны выдерживаться очень узкие пределы, которые регулируется положением о питьевой воде. В этой связи из EP 1 798 298 A1 известен практически не содержащий свинца и не содержащий никеля медный сплав, который, наряду с медью и неизбежными примесями, включает в себя 2 вес. %-4,5 вес. % кремния, 1 вес. %-15 вес. % цинка, 0,05 вес. %-2 вес. % марганца, а также опционально 0,05 вес. %-0,4 вес. % алюминия и 0,05 вес. %-2 вес. % олова. Сплав, описанный в EP 1 798 298 A1, отличается улучшенным по сравнению с традиционной литейной оловянно-цинковой бронзой характером миграции ионов свинца, никеля, меди и цинка. Этот сплав после литья может подвергаться термообработке для достижения высокой доли смешанных α-кристаллов и вместе с тем благоприятного характера миграции сплава.

Для использования в питьевом водопроводе в настоящее время находит широкое применение сплав литейной оловянно-цинковой бронзы CuSn5Zn5Pb2 с содержаниями примерно 5 вес. % олова и примерно 5 вес. % цинка. Этот медный сплав обладает замечательной устойчивостью к коррозии и поэтому может использоваться в питьевом водоснабжении при всех качествах воды. Сплавы этого вида обычно выполнены однофазными по структуре и поэтому обеспечивают высокую пластическую деформируемость. Однако именно эта пластическая деформируемость создает проблемы при механической обработке со снятием стружки. Однофазные медные материалы склонны к образованию длинной стружки. Этот вид стружки затрудняет рабочий процесс при полностью автоматизированном точении, или, соотв., сверлении, и приводит к сильному износу лезвий инструмента. Чтобы, тем не менее, можно было экономично обрабатывать эти продукты, в сплавы в качестве добавки для разрушения стружки добавляется свинец. Свинец обеспечивает возможность экономичной, полностью автоматизированной механической обработки.

Свинец практически нерастворим в меди и обладает низкой точкой плавления. Вследствие этого он представляет собой в последнюю очередь кристаллизующийся элемент в медно-цинковых сплавах. Этот свойственный характер приводит к тому, что свинец в конце кристаллизации имеется в структуре в виде равномерно распределенных, мелких, каплеобразных частиц между дендритными шипиками. Эти тонкие, каплеобразные частицы действуют как разрушители стружки без влияния на первоначальные свойства материала. Это особенно отчетливо заметно по устойчивости к коррозии, так как частицы свинца имеются в виде некогерентных фаз и поэтому не могут взаимодействовать с окружающей матрицей. Благодаря равномерному распределению мелких, каплеобразных частиц свинца обеспечивается также, что на равномерном поперечном сечении могут ожидаться сплошь аналогичные механические показатели.

В описании изобретения к патенту US 8,470,101 B2 описывается сплав без содержания свинца, который, наряду с медью и неизбежными примесями, состоит из 0,1 вес. %-0,7 вес. % серы, до 8 вес. % олова и до 4 вес. % цинка, и в котором задача свинца выполняется фазами серы в виде частиц сульфида. Но в противоположность элементу свинцу, эти сульфиды не обладают свойством неизбежного образования в конце кристаллизации в виде мелких, распределенных фаз. В случае неоптимально выбранного состава сплава, описанного в описании изобретения к патенту US 8,470,101 B2, возможно возникновение неоптимального образования сульфида в структуре. Из-за этого уменьшается прочность и происходит снижение механических показателей. Также описанные в описании изобретения к патенту US 8,470,101 B2 сульфиды не обладают высокой устойчивостью к коррозии. Однако именно для использования такого содержащего серу медного сплава в питьевом водопроводе необходима устойчивая к коррозии матрица, чтобы обеспечивать долговечность конструктивных элементов.

Никель в медных сплавах способен как повышать устойчивость к коррозии, так и улучшать распределение сульфидных фаз в структуре. Но высокие содержания никеля приводят к высокой отдаче ионов металла в питьевую воду и поэтому классифицированы как гигиенически опасные. Заданная в описании изобретения к патенту US 8,470,101 B2 область образования сплава не может во всем описанном в нем объеме обеспечить наличие достаточно высоких антикоррозионных, прочностных, технологических и гигиенических свойств. Однако особенно эти свойства являются существенными для тонкостенных конструктивных элементов, проводящих питьевую воду.

По этой причине в основе настоящего изобретения лежит задача, предложить медный сплав без содержания свинца для изготовления конструктивных элементов для средопроводящих газо- или водопроводов, который по сравнению с общепринятой литейной оловянно-цинковой бронзой, такой как, напр., CuSn5Zn5Pb2, имеет устойчивую к коррозии матрицу, хорошие прочностные свойства при одновременно хороших технологических свойствах, высокую герметичность под давлением и улучшенный характер миграции. Помимо этого, этот медный сплав без содержания свинца должен обладать хорошим характером литья, напр., при литье в песчаные формы или непрерывном.

Эта и другие задачи решаются с помощью конструктивного элемента для средопроводящих газо- или водопроводов, с признаками п.1 формулы изобретения. Предпочтительные варианты осуществления предлагаемого изобретением конструктивного элемента описаны в зависимых пунктах формулы изобретения.

В соответствии с настоящим изобретением неожиданным образом было обнаружено, что медный сплав без содержания свинца, который в качестве компонентов сплава в вес. %, наряду с медью (Cu) и неизбежными примесями, включает в себя еще 3,5 вес. % ≤ олова (Sn) ≤ 4,8 вес. %, 1,5 вес. % ≤ цинка (Zn) ≤ 3,5 вес. %, 0,25 вес. % ≤ серы (S) ≤ 0,65 вес. % и 0,015 вес. % ≤ фосфора (P) ≤ 0,1 вес. %, при контакте с водами различных качеств воды, по сравнению со стандартной латунью (CuZn40Pb2) и устойчивой к обесцинкованию латунью (CuZn36Pb2As), отличается улучшенным образованием покровного слоя, что, в т.ч., было подтверждено надлежащими опытами вылеживания при повышенной температуре. Вследствие этого улучшенного образования покровного слоя медный сплав без содержания свинца не отличается обесцинкованием или подобными селективными коррозионными воздействиями. Поэтому медный сплав без содержания свинца обладает лучшей устойчивостью к коррозии во всех рамках, заданных положением о питьевой воде (называемым ниже «TWVO»). Соответственно этому настоящее изобретение представляет предпочтительно конструктивный элемент для средопроводящих газо- или водопроводов, в частности фитинг или арматуру для питьевых водопроводов, причем этот конструктивный элемент по меньшей мере частично состоит из медного сплава без содержания свинца.

Было установлено, что в применяемом в соответствии с изобретением сплаве две серосодержащие фазы, сульфид меди и сульфид цинка, образуются в структуре в зависимости от температуры и со сдвигом друг относительно друга. Чтобы с помощью частиц сульфида достигать оптимальных свойств снятия стружки, они должны быть по возможности иметься в круглом, тонко распределенном и мелком виде. Этот характер предпочтительно может наблюдаться при образовании сульфидов меди. Сульфиды цинка, в отличие от этого, склонны к геометрически неоптимальной форме. Было обнаружено, что момент времени образования фаз, вид, количество и распределение серосодержащих частиц являются решающими для возможности снятия стружки и для механических свойств, таких как, например, удлинение, этого конструктивного элемента. Образовавшиеся сульфиды, предпочтительно в виде сульфида меди, подобно частицам свинца, дают преимущество наличия в виде некогерентных фаз.

Содержание олова оказывает влияние на прочность, устойчивость к коррозии и на распределение фаз и достигает в заявленных пределах от 3,5 вес. % до≤4,8 вес. % оптимально сбалансированного, экономичного отношения вышеописанных свойств. При содержании олова свыше 4,8 вес. %, хотя и продолжает возрастать прочность и устойчивость к коррозии в матрице, но при обычных условиях охлаждения при литье в песчаные формы распределение сульфидов становится грубее, и размер увеличивается. При содержаниях ниже 35 вес. % олова отсутствует достаточное ингибирование коррозии. Также из-за слабого упрочнения смешанных кристаллов не достигаются необходимые для практики свойства. При содержаниях свыше 4,8 вес. % олова, правда, может достигаться высокая прочность на растяжение, в отличие от чего значения удлинения материала уменьшаются. Содержания намного выше 4,8 вес. % олова приводят к образованию структуры, которая действует на обработку охрупчивающим и неоптимальным образом.

Удалось установить, что при неизменных условиях охлаждения при возрастающем содержании цинка доля сульфида меди уменьшается, а доля сульфида цинка возрастает. При содержании цинка от 1,5 вес. % до 3,5 вес. %, особенно предпочтительно при содержании цинка в пределах от 1,8 вес. % до 3,0 вес. %, может гарантироваться, что в стенках до 6 мм создаются благоприятные условия для гомогенного распределения более мелких сульфидов. С этой точки зрения содержание цинка от 2,0 вес. % до 2,8 вес. % является особенно предпочтительным. Содержание макс. 3,5 вес. % цинка дополнительно гарантирует возможность устранения явлений коррозии на отдельных участках и достижения высокой устойчивости к коррозии.

Содержание серы от 0,25 вес. % до 0,65 вес. % одновременно определяет объемную долю сульфидов. Начиная с 0,25 вес. % серы, создается некоторое количество частиц сульфида, которое обеспечивает достаточную возможность снятия стружки сплава. Содержание серы свыше 0,65 вес. % серы может приводить к образованию нежелательных, грубых частиц сульфида. Помимо этого, вследствие высокой доли частиц сульфида передающее нагрузку поперечное сечение, т.е. поперечное сечение конструктивного элемента, которое воспринимает напряжения извне, может уменьшиться так сильно, что произойдет ухудшение механических показателей, таких как, напр., разрывное удлинение и тому подобные. Дополнительно улучшенные свойства достигались сплавом, доля серы которого лежит в пределах от 0,3 вес. % до 0,6 вес. %, в частности в пределах от 0,35 вес. % до 0,55 вес. %. Вследствие состава сплава, применяемого в соответствии с изобретением, сульфиды металлов при таком содержании суры в медном сплаве без содержания свинца находятся в виде некогерентной, тонко распределенной, дисперсной фазы в форме тонко распределенных частиц. Это дает то преимущество, что возможно возникающая коррозия происходит только в небольшом объеме локально у этих частиц, а не вдоль взаимосвязанных, более крупных, отдельных фаз структуры сплава, как это, например, происходит у стандартной латуни. Вследствие небольшого размера частиц не происходит значительного воздействия коррозии.

Доля фосфора (P) в медном сплаве без содержания свинца составляет в соответствии с изобретением 0,015 вес. %-0,1 вес. %. Ниже 0,015 вес. % фосфора не происходит достаточная дезоксидация расплава, что отрицательно сказывается на образовании фаз сплава. В отличие от этого, медный сплав без содержания свинца при доле фосфора больше 0,1 вес. % склонен к неоптимальным воздействиям на механические свойства, таким как, например, уменьшенное разрывное удлинение. С этих точек зрения весовая доля фосфора в медном сплаве без содержания свинца лежит предпочтительно в пределах от 0,02 вес. % до 0,08 вес. %, особенно предпочтительно в пределах от 0,04 вес. % до 0,06 вес. %.

Применяемый здесь термин «медный сплав без содержания свинца» означает медный сплав, который, в частности, включает в себя свинец в качестве неизбежной примеси в количестве не больше 0,25 вес. %, но предпочтительно 0,09 вес. %, особенно предпочтительно не больше 0,05 вес. %. В этом сплаве доля свинца составляет максимум 0,25 вес. %, предпочтительно максимум 0,09 вес. % и особенно предпочтительно максимум меньше или равна 0,05 вес. %. При контроле миграции свинца по норме DIN EN 15664-1 этот сплав не проявляет симптомов повышенной отдачи свинца в течение первых недель. Но вместо этого, начиная с восьмой контрольной недели, достойная упоминания миграция свинца в питьевую воду больше не поддается определению или лежит в пределах точности измерения способа. Низкое содержание свинца в применяемом в соответствии с изобретением сплаве приводит, таким образом, к заметному уменьшению миграции ионов металла в питьевой воде, причем это низкое содержание свинца не имеет отрицательных последствий для разрушения стружки и вместе с тем для возможности снятия стружки применяемого в соответствии с изобретением сплава.

Доля никеля в применяемом в соответствии с изобретением сплаве составляет максимум 0,4 вес. %, предпочтительно доля никеля составляет максимум 0,3 вес. %. Добавка никеля повышает устойчивость сплава к коррозии, не находясь в противоречии с гигиенической безопасностью. Аналогично свинцу, значения миграции никеля при контроле по норме DIN EN 15664-1 находятся намного ниже требуемого законодательством предельного значения.

Кроме того, удалось установить, что содержание сурьмы максимум 0,1 вес. % является некритичным в отношении свойств миграции в питьевую воду. Сплав может также иметь содержание железа максимум 0,3 вес. %.

В предпочтительных вариантах осуществления медный сплав без содержания свинца может также содержать доли элементов железо (Fe), цирконий (Zr) и/или бор (B), одного или в комбинации по меньшей мере двух названных элементов, в качестве измельчителей зерна. При этом предпочтительно, чтобы в медном сплаве без содержания свинца содержались железо в весовой доле до 0,3 вес. %, цирконий в весовой доле до 0,01 вес. % и/или бор в весовой доле до 0,01 вес. %. Измельчители зерен устраняют трещинообразование при нагревании и положительно влияют на механические свойства, такие как, напр., прочность на растяжение, твердость материала и тому подобные.

Предпочтительно содержание меди медного сплава без содержания свинца составляет по меньшей мере 90 вес. %, предпочтительно больше 91 вес. %.

В соответствии с изобретением предпочтительно, если сульфиды медного сплава без содержания свинца имеются, будучи гомогенно распределены в структуре. Количество частиц сульфида должно быть высоким, а их средний размер низким, чтобы обеспечивать по всей структуре равномерные механические показатели, хорошую устойчивость к коррозии, улучшенную возможность снятия стружки и высокую герметичность под давлением. В качестве материала частиц сульфида предпочтителен сульфид меди, так как появление сульфида меди позволяет замещать данный объем свинца заметно более низким содержанием серы.

Помимо этого, оказалось очень предпочтительным, если предлагаемый изобретением конструктивный элемент по меньшей мере на отдельных участках имеет толщину стенки в пределах от 0,5 мм до 6,0 мм, так как тонкая толщина стенки приводит к подходящим для образования сульфидов меди скоростям охлаждения. Кроме того, предпочтительно, если весь предлагаемый изобретением конструктивный элемент имеет толщину стенки в названных пределах от 0,5 мм до 4,0 мм, так как при толщине стенки в этих пределах происходит особенно повышенное образование желаемых частиц сульфида. Стенка толщиной меньше 0,5 мм из-за небольшого поперечного сечения не могла бы иметь достаточную механическую прочность предлагаемого изобретением конструктивного элемента. С этих точек зрения предпочтительно, чтобы предлагаемый изобретением конструктивный элемент по меньшей мере на отдельных участках имел толщину стенки в пределах от 1,0 мм до 4,0 мм.

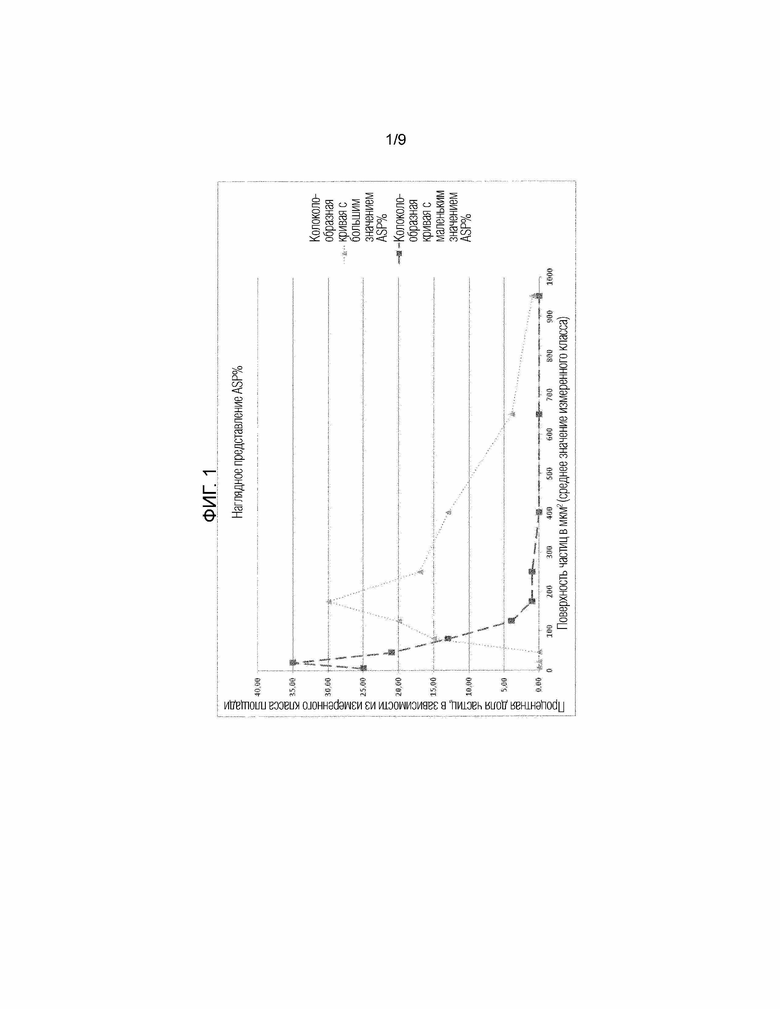

Может быть также предпочтительно, если при толщине стенки меньше 6 мм на поперечном шлифе предлагаемого изобретением конструктивного элемента имеется по меньшей мере доля 1,6 процентов площади частиц сульфида и/или коэффициент площади поверхности ASP% меньше 1000. Такие значения приводят к тому, что сульфиды серы находятся в виде некогерентной, тонко распределенной, дисперсной фазы. Благодаря этому устраняются глубокие воздействия в форме желобов и/или отверстий, в частности коррозионные воздействия, на предлагаемые изобретением конструктивные элементы. Применяемый здесь термин «коэффициент площади поверхности ASP%» является математическим описанием размера, формы и положения колоколообразной кривой, которая получается при представлении средних значений классов площади (абсцисс) в комбинации с процентным распределением частиц сульфида в этих классах поверхности (ордината) (сравн. фиг.1). Значение коэффициента площади поверхности ASP% получается путем замера площади соответствующих частиц, например, на увеличенном снимке изображения шлифа, процентного распределения распознаваемых на снимке частиц на классы, перемножения процентных значений распределения со средним значением класса и образования большого среднего значения из получающихся средних значений классов, причем это большое среднее значение принимается за «коэффициент площади поверхности ASP%».

Применяемый в соответствии с изобретением сплав имеет замечательное свойство очень быстрого образования покровного слоя на внутренней, смачиваемой питьевой водой поверхности. Этот покровный слой имеет толщину предпочтительно по меньшей мере 2 мкм, особенно предпочтительно по меньшей мере 3 мкм. Этот покровный слой повышает устойчивость к коррозии и гарантирует долговечность конструктивных элементов из этого материала, так как предотвращается дальнейшая коррозия. Миграция из материала в питьевую воду может происходить, только когда коррозионные процессы протекают в материале. То есть здесь покровный слой выполняет функцию защитного слоя и ограничивает дальнейшую отдачу металла питьевой воде до минимума. Хотя содержание меди в описанном сплаве выше, чем в общепринятых сплавах литейной оловянно-цинковой бронзы, таких как, напр., CuSn5Zn5Pb2, происходит только уменьшенная отдача медного металла. Хорошие результаты контроля по DIN EN 15664-1 доказывают, что без значительных ограничений в обрабатываемости состав сплава, применяемого в соответствии с изобретением, во всей заявленной области не ухудшает качество питьевой воды. При этом сплав, применяемый в соответствии с изобретением, по сравнению с общепринятыми сплавами литейной оловянно-цинковой бронзы, такими как, напр., CuSn5Zn5Pb2, одновременно имеет улучшенный характер миграции в комбинации с отличной устойчивостью к коррозии.

В опытах по литью удалось подтвердить, что предлагаемые изобретением конструктивные элементы для средопроводящих газо- или водопроводов, могут изготавливаться традиционными способами литья, такими как способ литья в песчаные формы, в кокиль или непрерывного. Изготовленная такими способами отливка может хорошо обрабатываться со снятием стружки.

Под употребляемым здесь термином «конструктивный элемент для средопроводящих газо- или питьевых водопроводов» должны, в частности, пониматься такие конструктивные элементы, которые в системе домового трубопровода вступают в контакт с водой, в частности с питьевой водой, при этом в соответствии с изобретением предпочтительны фитинг и арматуры таких систем домового трубопровода. В качестве примера такого фитинга можно, в частности, назвать соединительный элемент, известный из EP 2 250 421 A1.

Ниже настоящее изобретение необходимо пояснить подробнее со ссылкой на примеры осуществления и проведенные с ними испытания, а также прилагаемые чертежи. Разумеется, что эти примеры не должны рассматриваться, как каким-либо образом ограничивающие изобретение. Если не указано иное, в настоящей заявке, включая пункты формулы изобретения, все процентные данные и данные долей относятся к весу.

Краткое описание чертежей

На чертежах показано:

фиг.1: наглядные представления площадей частиц в зависимости от процентного распределения частиц в разных классах размеров, которые служат основанием для определения ASP% (колоколообразная кривая);

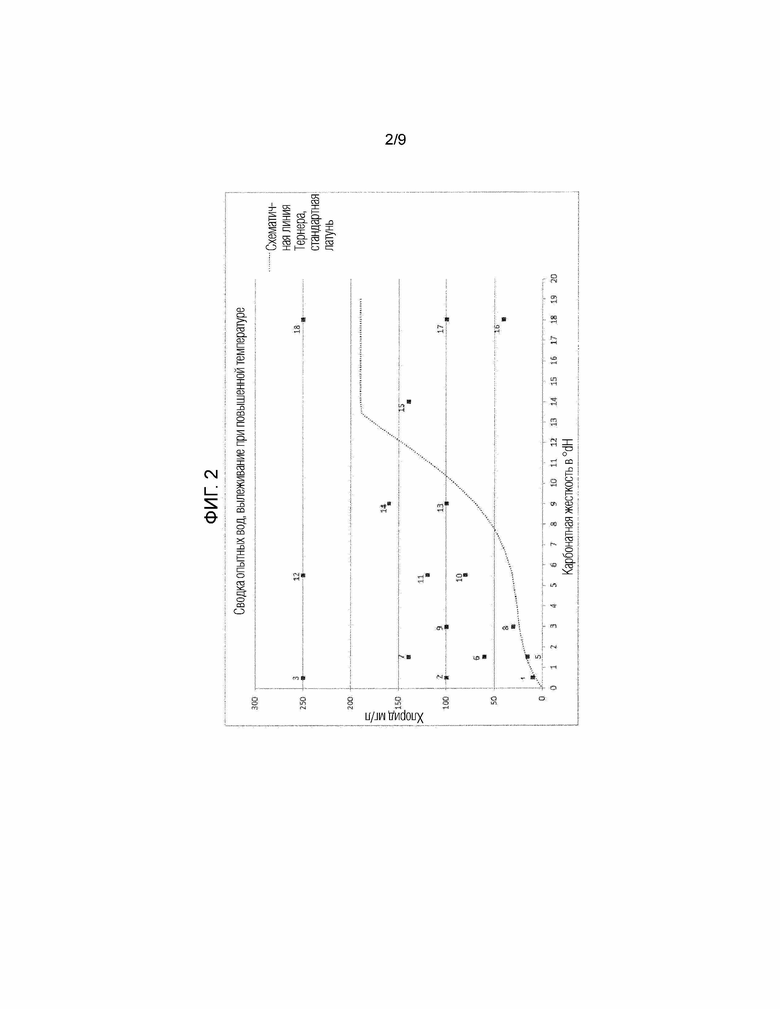

фиг.2: сводка контрольных вод на графике по Тернеру;

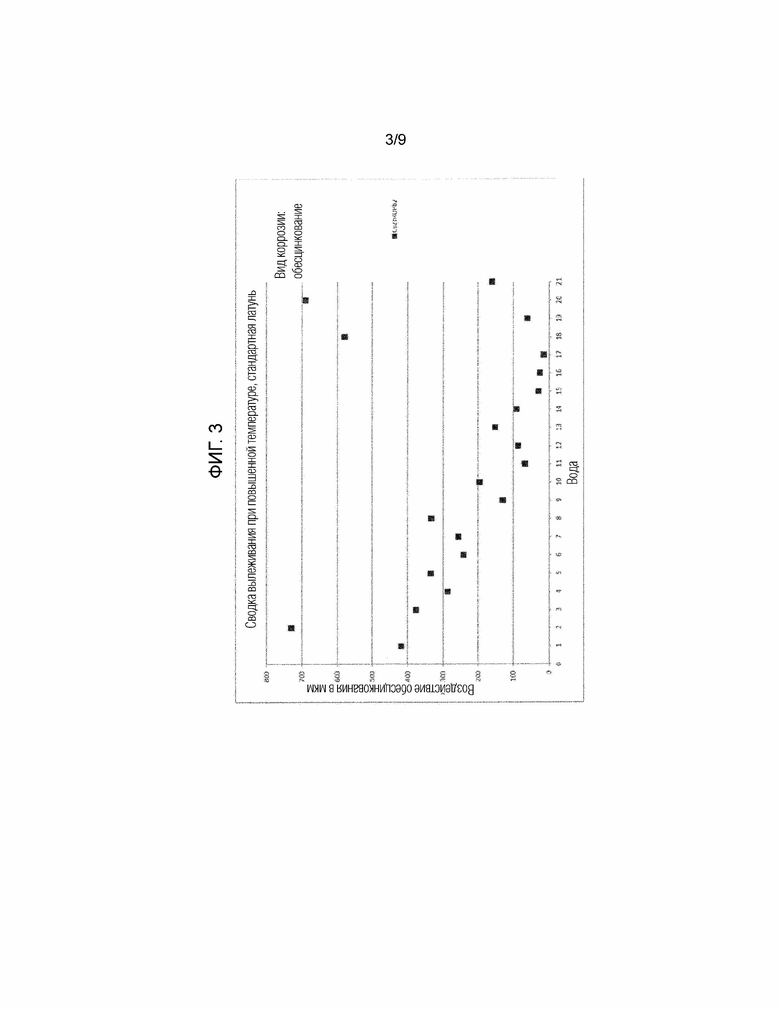

фиг.3: график, из которого явствуют глубины воздействия обесцинкования у стандартной латуни при проведенном испытании вылеживанием при повышенной температуре через 5 месяцев продолжительности вылеживания;

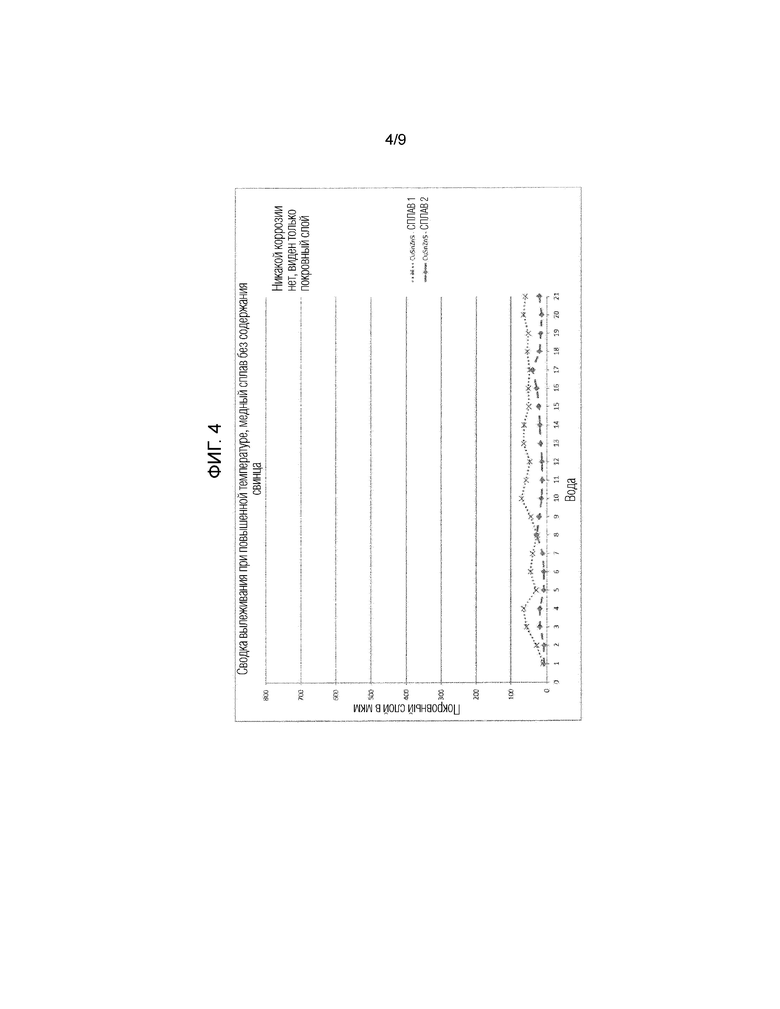

фиг.4: сводный график, который показывает образование покровного слоя у применяемого в соответствии с изобретением медного сплава без содержания свинца при проведенном испытании вылеживанием при повышенной температуре через 5 месяцев продолжительности вылеживания;

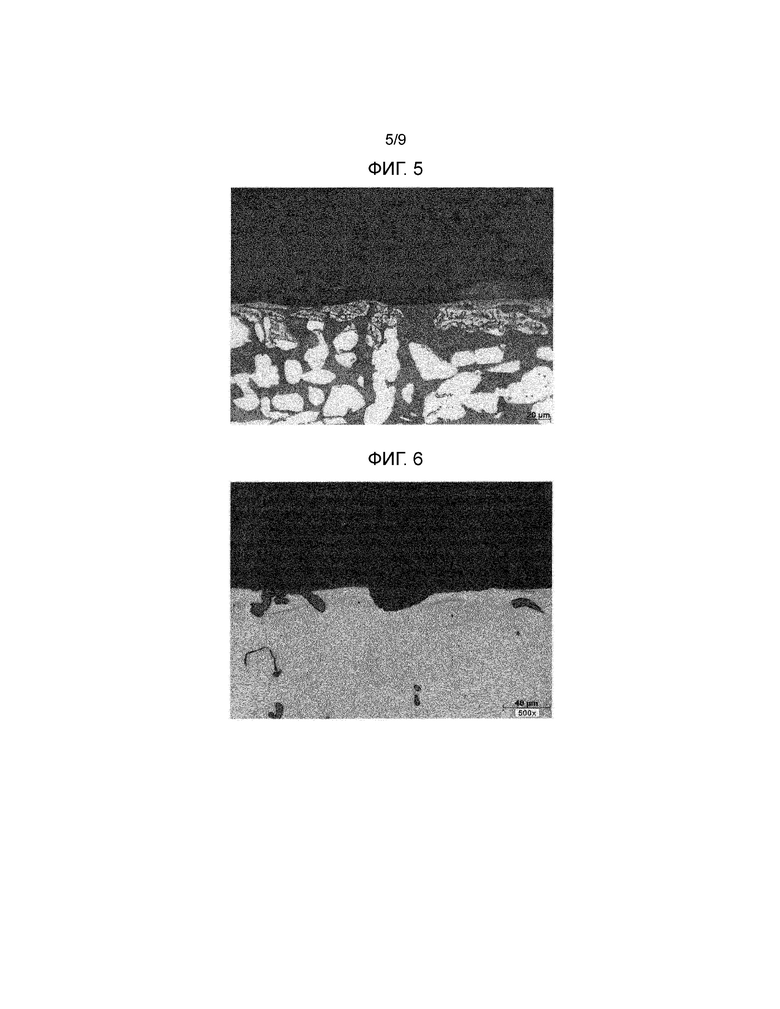

фиг.5: фотографический снимок, который показывает пример коррозионного воздействия стандартной латуни при испытании вылеживанием при повышенной температуре (по Тернеру, при содержании хлорида 250 мг/л и карбонатной жесткости 5,5°dH);

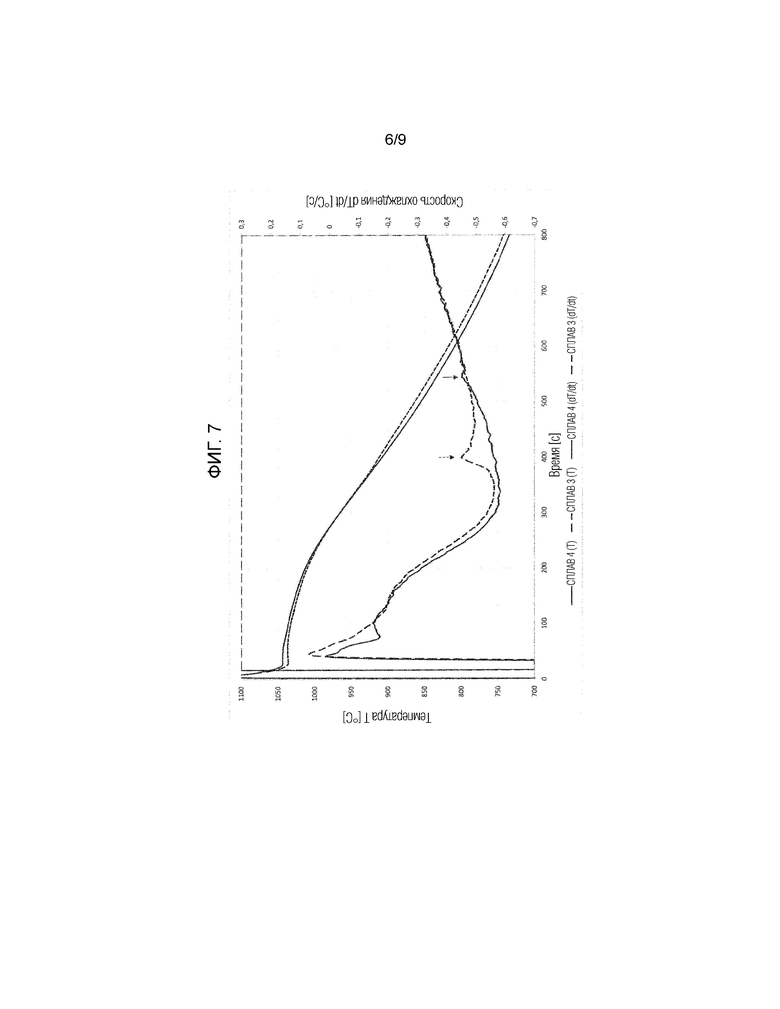

фиг.6: фотографический снимок применяемого в соответствии с изобретением сплава 2, который показывает пример сплошного покровного слоя при испытании вылеживанием при повышенной температуре (по Тернеру, при содержании хлорида 250 мг/л и карбонатной жесткости 5,5°dH);

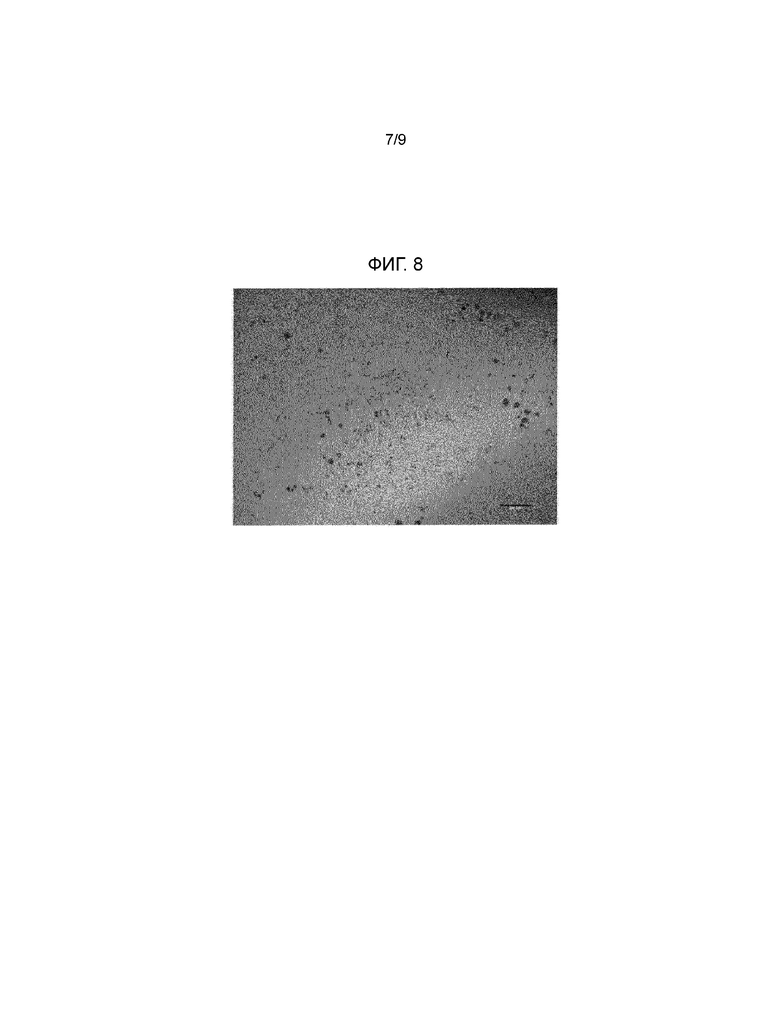

фиг.7: график термического анализа двух расплавов, имеющих различные содержания цинка, которые разливались в одинаковых условиях;

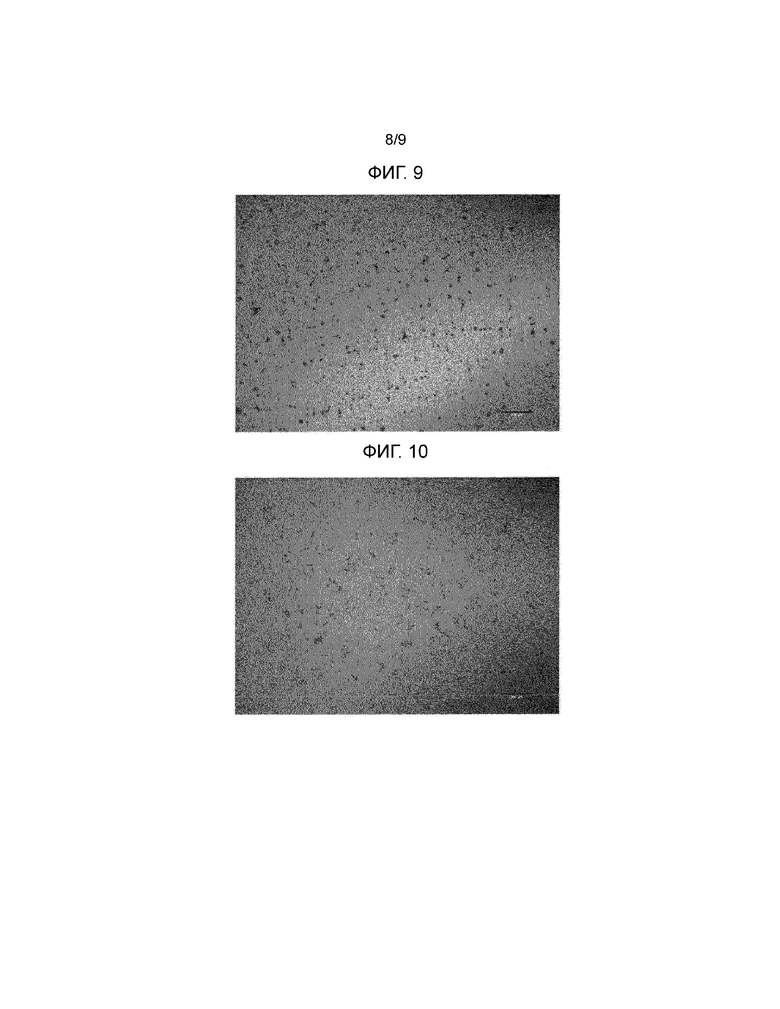

фиг.8: изображение шлифа структуры конструктивного элемента из расплава, который разливался при содержании цинка прибл. 3,9 вес. %;

фиг.9: изображение шлифа структуры предлагаемого изобретением конструктивного элемента из расплава, который разливался при содержании цинка прибл. 2,4 вес. %;

фиг.10: изображение шлифа структуры предлагаемого изобретением конструктивного элемента из расплава, который охлаждался медленно; и

фиг.11: изображение шлифа структуры предлагаемого изобретением конструктивного элемента из расплава, который охлаждался быстро.

Испытание вылеживанием при повышенной температуре на устойчивость сплавов к коррозии

Для оценки устойчивости к коррозии медных сплавов было разработано испытание вылеживанием при повышенной температуре, которое имитирует долговременное поведение при коррозии сплавов за пятимесячный опытный период времени. Организация и проведение испытания опираются на учрежденное десятилетия назад испытание на коррозию и основывающийся на нем график Тернера («Воздействие состава воды на обесцинкование двусторонних латунных фитингов»; 1965) и дальнейшие исследования Ладебурга («Исследования явлений обесцинкования на фитингах из медных сплавов»; 1966). В этих исследованиях снимались кривые коррозии при обесцинковании материалов. При этом оценивалась поверхность конструктивных элементов через срок вылеживания один месяц в разных водах, и отсюда делались заключения об устойчивости сплава к обесцинкованию.

На фиг.2 показан график Тернера для опытной воды, использовавшейся в испытании вылеживанием при повышенной температуре. На графике нанесена карбонатная жесткость (как мера жесткости воды) в зависимости от содержания ионов хлорида опытной воды. Линия, называемая «классический Тернер», изображает разработанную Тернером коррозионную характеристику при обесцинковании («Воздействие состава воды на обесцинкование двусторонних латунных фитингов»; 1965). В соответствии с распространенной интерпретацией специалистов по коррозии, в области под этой линией обесцинкование не происходит, над этой линией, в отличие от этого, существует очень высокий риск возникновения повреждения упомянутого конструктивного элемента, объясняемого обесцинкованием. Нанесенные на чертеже точки дают представление о различных опытных водах, которые применялись в описанном испытании вылеживанием при повышенной температуре.

Для проведенных испытаний вылеживанием при повышенной температуре использовались, в том числе, следующие медные сплавы без содержания свинца, при этом доли компонентов указаны в приведенной ниже таблице 1 в вес. %:

Таблица 1

Для изготовления контрольных образцов из сплавов 1 и 2 отливались полуцилиндры, имеющие толщину стенки 5 мм. После этого контрольные образцы на наружной стороне посредством токарной обработки обрабатывались до шероховатости Rz макс. 25 мкм, а на внутренней стороне посредством сверлильной обработки снабжались сквозным сверлением шероховатости Rz макс. 40 мкм. Эта специальная обработка поверхности должна обеспечивать возможность сравнимости контрольных образцов с реально изготовленными конструктивными элементами.

Поверхность контрольных образцов очищалась ацетоном. Затем контрольные образцы, свободно висящие, вводились в контрольную емкость. Потом контрольные емкости на пять месяцев ставились в тепловой шкаф при 90°C, при этом контрольная среда менялась с интервалами в семь дней.

В качестве контрольных сред брались соответственно 21 разная контрольная вода, имеющие различные значения pH и карбонатные жесткости (карбонатная жесткость (КЖ) -это та доля ионов кальции и магния, для которой в единице объема имеется эквивалентная концентрация ионов карбоната водорода), помимо этого, брались разные содержания ионов хлорида и/или ионов сульфата. Эти содержания содержатся в таблице 2:

Таблица 2

По окончании пятимесячного периода времени испытаний контрольные емкости извлекались из теплового шкафа, охлаждались до температуры помещения, контрольные образцы извлекались из соответствующих контрольных емкостей, сушились, разрезались, и поверхность среза исследовалась с помощью оптического микроскопа, в каждом случае после соответствующей доработки.

Сплавы 1 и 2 во всей контролируемой при вылеживании при повышенной температуре области отличались замечательным образованием необходимого для медных сплавов, защищающего, прочно сцепленного закрытого покровного слоя, который при испытании вылеживанием при повышенной температуре имеет толщину по меньшей мере 2 мкм и поэтому представляет собой улучшенный покровный слой по отношению к традиционному, содержащему свинец медному сплаву на основе сплава CuSnZn (напр., CuSn5Zn5Pb). Кроме того, этот слой почти не имеет нарушений или, соответственно, дефектов и при этом проявляет свою полную защиту вследствие устранения углубленных локальных коррозионных воздействий (см. фиг.4 и фиг.6).

На графике в соответствии с фиг.3 изображены глубины воздействия у стандартной латуни (CuZn40Pb2) после пятимесячного испытания вылеживанием при повышенной температуре для каждой контрольной воды. В каждом случае проявляется селективная коррозия в виде обесцинкования, преимущественно пробочного обесцинкования. Отчетливо различимы глубины воздействия, которые иногда доходят прибл. до 750 мкм и таким образом иллюстрируют очень плохую устойчивость к коррозии.

На фиг.4 показан, в отличие от этого, характер образования покровного слоя одного из используемых в соответствии с изобретением медных сплавов без содержания свинца (сплав 1 и сплав 2) после пятимесячного испытания вылеживанием при повышенной температуре для каждой контрольной воды. Оказывается, что происходит только образование защищающего покровного слоя. Не видно никакого селективного коррозионного воздействия. Толщина образовавшегося прочно сцепленного защищающего покровного слоя составляет по меньшей мере 4 мкм.

На фиг.5 показан фотографический снимок микроструктуры у стандартной латуни (CuZn40Pb2) как результат наглядного коррозионного воздействия после пятимесячного испытания вылеживанием при повышенной температуре по Тернеру, при содержании хлорида 250 мг/л и карбонатной жесткости 5,5°dH. При этом отчетливо различимо неравномерное, частично нарушенное строение покровного слоя и селективное коррозионное воздействие в виде обесцинкования.

В отличие от этого, на фиг.6 показан фотографический снимок микроструктуры результата пятимесячного испытания вылеживанием при повышенной температуре по Тернеру, при содержании хлорида 250 мг/л и карбонатной жесткости 5,5°dH, которое поводилось на предлагаемом изобретением конструктивном элементе из сплава 2 (сплав 1 отличается аналогичными ему свойствами). В отличие от микроструктуры, изображенной на фиг.4, у предлагаемого изобретением конструктивного элемента после идентичного испытании вылеживанием при повышенной температуре не обнаруживается никакое селективное коррозионное воздействие, а единое, гомогенное строение защищающего, прочно сцепленного покровного слоя, имеющего толщину от 4 мкм до 23 мкм.

В отличие от стандартной латуни сплав в проведенном здесь испытании вылеживанием при повышенной температуре по Тернеру не обнаруживает селективных коррозионных воздействий (напр., обесцинкования и коррозии трещин, вызванных внутренними напряжениями) и почти всех других коррозионных явлений.

Помимо этого, опыты показывают, что сульфиды серы в виде некогерентных, тонко распределенных дисперсных фаз имеют заметное преимущество в отношении коррозии. Это является результатом устранения глубоких воздействий в форме желобов и/или отверстий, которые вследствие возможного снижения значения pH и концентрирования критических ингредиентов среды могли бы приводить к заметно ускоренной коррозии. Помимо этого, не образуются никакие технически неоптимальные в отношении коррозии, неблагородные, очень большие по площади фазы, которые, как уже описано выше, могли бы подвергаться воздействию коррозии и тогда приводить к быстрому выходу из строя конструктивного элемента (сравн. β-фазу в стандартной латуни).

Опыты по литью для определения влияний на образование сульфида

Из опытов удалось определить, что состав сплава решающим образом одновременно влияет на распределение, форму и момент времени образования фаз, и неоптимальные содержания отрицательно сказываются на образовании фаз и структуры.

Сначала проводились термические опыты, которые затем верифицировались посредством графического анализа.

Фиг.7 изображает термический анализ на графике температура-время, с помощью которого у металлов могут обнаруживаться термические эффекты (например, выделение латентного тепла), которые могут возникать при переходах из твердого в жидкое или при преобразованиях фаз в твердом состоянии. Представлена температура охлаждения сплава и первая производная по времени сигнала измерения в зависимости от времени, которое описано как скорость охлаждения. Изменение пика на кривой скорости охлаждения соответствует термическому эффекту в материале. У применяемого в соответствии с изобретением сплава без содержания свинца следует стремиться к образованию сульфида незадолго перед концом кристаллизации, так как при этом сульфиды, подобно свинцу, более гомогенно распределяются в структуре.

Таблица 3

Скорость охлаждения на фиг.7 соответствует типичному протеканию кристаллизации медно-оловянного сплава до 5 вес. % олова при литье в песчаные формы. При дальнейшем сравнении двух кривых становится ясно, что в сплаве 3 прибл. при 400 с происходит преждевременный термический эффект во время протекающего процесса кристаллизации, который может объясняться образованием сульфида. У предлагаемого изобретением сплава 4 образование сульфида происходит замедленно незадолго перед концом кристаллизации. То, что обе пробы были охлаждены в идентичных условиях, обосновывает дальнейшее прохождение скорости охлаждения этих проб, которое после образования фаз идентично. Варьирующийся момент времени образования фаз может, таким образом, объясняться различным содержанием цинка в этих сплавах. Преждевременное образование сульфида влияет на форму сульфида и распределение в структуре. При этом преждевременное образование сульфида в сплаве 3 приводит к гетерогенному, распределению фаз участками, которое отрицательно влияет на механические показатели, такие как удлинение.

На фиг.8 (сплав 3) и фиг.9 (применяемый в соответствии с изобретением сплав 4) видны различия в структуре конструктивных элементов, который были изготовлены из расплавов в соответствии со сплавом 3 и 4 с фиг.7, имеющих различные содержания цинка. В соответствии с настоящим изобретением состав материала выбран таким образом, который устраняет преждевременное образование сульфида и способствует гомогенному распределению.

Также было обнаружено, что условия охлаждения расплава с получением предлагаемого изобретением конструктивного элемента имеют влияние на образование сульфида. Вследствие высокой скорости охлаждения, которая предпочтительно имеет место при тонкой стенке, возникает мелкоячеистая дендритная сеть, имеющая тонкие области остаточного расплава, из которых поддерживается шаровидное образование сульфидов. Поэтому в соответствии с изобретением является предпочтительным быстрое охлаждение. На фиг.10 и фиг.11 показаны изображения структуры предлагаемых изобретением конструктивных элементов из идентичного расплава, который охлаждался в варьирующихся условиях. При быстром охлаждении изображение структуры на фиг.11 отличается структурой, которая приводит к высоким механическим показателям, таким как, напр., прочность на растяжение, разрывное удлинение и тому подобные.

Для подтверждения этой характеристики частицы исследовались и характеризовались посредством графического анализа на шлифах структуры пробных образцов.

При этом оказалось, что при изготовлении предлагаемых изобретением конструктивных элементов в названных условиях охлаждения расплава сплава, имеющего предлагаемый изобретением состав, может достигаться наличие образования по меньшей мере на отдельных участках на шлифе структуры отливки по меньшей мере 1,8 процентов общей площади в виде частиц сульфида.

В том числе, посредством этого графического анализа могут определяться объем сульфидов и площади поверхности.

Для более точного определения частиц сульфида вводятся разные классы размеров (сравн. таблицу 4). Затем частицы замеряются и причисляются к этим классам в процентах. Потом причисленные проценты перемножаются со средним значением класса. Получающиеся средние значения классов объединяются в одно большое среднее значение. Получающееся значение представляет собой коэффициент площади поверхности ASP%.

Применяемые в соответствии с изобретением сплавы могут характеризоваться коэффициентом площади поверхности ASP% меньше 1000.

Таблица 4

Выше настоящее изобретение было описано со ссылкой на примеры и сравнительные примеры. Однако для специалиста является очевидным, что изобретение не ограничено этими примерами, и объем настоящего изобретения получается из прилагаемых пунктов формулы изобретения.

Изобретение относится к конструктивным элементам, изготовленным из медных сплавов, и может быть использовано для средопроводящих газо- или водопроводов, в частности фитинга или арматуры для питьевых водопроводов. Конструктивный элемент для средопроводящих газо- или водопроводов, в частности фитинг или арматура для питьевых водопроводов, по меньшей мере частично выполнен из медного сплава, содержащего, вес. %: 3,5 ≤ Sn ≤ 4,8; 1,5 ≤ Zn ≤ 3,5; 0,25 ≤ S ≤ 0,65; 0,015 ≤ P ≤ 0,1; неизбежные примеси, в частности свинец в количестве не больше 0,25, и медь - остальное, причем по меньшей мере на отдельных участках он имеет толщину стенки в пределах от 0,5 до 6,0 мм. Изобретение направлено на получение конструктивных элементов из медных сплавов практически без содержания свинца, обладающих хорошими прочностными, технологическими и коррозионными свойствами. 13 з.п. ф-лы, 4 табл., 11 ил.

1. Конструктивный элемент для средопроводящих газо- или водопроводов, в частности фитинг или арматура для питьевых водопроводов, причем этот конструктивный элемент по меньшей мере частично состоит из медного сплава, который имеет следующие компоненты сплава, вес. %:

3,5 ≤ Sn ≤ 4,8;

1,5 ≤ Zn ≤ 3,5;

0,25 ≤ S ≤ 0,65;

0,015 ≤ P ≤ 0,1;

неизбежные примеси, в частности свинец в количестве не больше 0,25, а также

медь - остальное,

причем этот конструктивный элемент по меньшей мере на отдельных участках имеет толщину стенки в пределах от 0,5 до 6,0 мм.

2. Конструктивный элемент по п.1, отличающийся тем, что доля серы в сплаве составляет 0,3 вес. % ≤ S ≤ 0,6 вес. %, в частности 0,35 вес. % ≤ S ≤ 0,55 вес. %.

3. Конструктивный элемент по п.1 или 2, отличающийся тем, что доля цинка в сплаве составляет 2,0 вес. % ≤ Zn ≤ 3,0 вес. %.

4. Конструктивный элемент по любому из пп.1-3, отличающийся тем, что доля фосфора в сплаве составляет 0,02 вес. % ≤ P ≤ 0,08 вес. %, в частности 0,04 вес. % ≤ P ≤ 0,06 вес. %.

5. Конструктивный элемент по любому из пп.1-4, отличающийся тем, что содержание свинца составляет не больше 0,09 вес. % и предпочтительно не больше 0,05 вес. %.

6. Конструктивный элемент по любому из пп.1-5, отличающийся тем, что содержание никеля составляет не больше 0,4 вес. %.

7. Конструктивный элемент по любому из пп.1-6, отличающийся тем, что содержание сурьмы составляет не больше 0,1 вес. %.

8. Конструктивный элемент по любому из пп.1-7, отличающийся тем, что содержание железа, циркония и/или бора отдельно или в комбинации двух или более из названных элементов составляет не больше 0,3 вес. %.

9. Конструктивный элемент по любому из пп.1-8, отличающийся тем, что медь в медном сплаве содержится в количестве больше 90 вес. %.

10. Конструктивный элемент по любому из пп.1-9, отличающийся тем, что конструктивный элемент по меньшей мере на отдельных участках имеет толщину стенки в пределах от 1,0 до 4,0 мм.

11. Конструктивный элемент по любому из пп.1-10, отличающийся тем, что при толщине стенки меньше 6 мм в поперечном шлифе конструктивного элемента имеется по меньшей мере 1,6 процентов площади частиц сульфида и/или коэффициент площади поверхности ASP% меньше 1000.

12. Конструктивный элемент по любому из пп.1-11, отличающийся тем, что он имеет гомогенный защищающий покровный слой по меньшей мере 2 мкм.

13. Конструктивный элемент по любому из пп.1-12, отличающийся тем, что сульфиды металлов содержатся в нем в виде некогерентной, тонко распределенной дисперсной фазы для устранения глубоких воздействий в форме желобов или отверстий, в частности коррозионных воздействий.

14. Конструктивный элемент по любому из пп.1-13, отличающийся тем, что материал по DIN EN 15664-2 через 16 недель не имеет миграции свинца или, соответственно, никеля и соответствует данным DIN EN 15664-2.

| US 2012082588 A1, 05.04.2012 | |||

| JP 2013199699 A, 03.10.2013 | |||

| ВОДОПРОВОДНАЯ АРМАТУРА ДЛЯ ПОДАЧИ ПИТЬЕВОЙ ВОДЫ И СПОСОБ НАНЕСЕНИЯ, ПО СУЩЕСТВУ, ИНЕРТНОГО ПОКРЫТИЯ | 1995 |

|

RU2132012C1 |

| Сплав на основе меди | 1989 |

|

SU1694676A1 |

Авторы

Даты

2020-01-24—Публикация

2017-03-28—Подача