Настоящее изобретение относится к экструдированным изделиям, содержащим гомополимер пропилена, которые демонстрируют улучшенные оптические свойства, такие как низкая мутность или относительно низкая мутность и хороший блеск, сохраняя при этом хорошие термомеханические свойства.

Существует несколько областей применения, в которых требуются экструдированные изделия, такие как пленки или листы с такими хорошими оптическими свойствами, как низкая мутность и высокий блеск.

При получении поливочной пленки или термоформировании пленок или листов требуется стабильность размеров перед и во время нагревания и термоформирования. Также требуется низкое провисание и низкая усадка при нагревании до требуемой температуры превращения.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Композиции полипропилена известны из предшествующего уровня техники. В европейской патентной заявке ЕР 1514893 А1, например, описываются композиции полипропилена, содержащие осветлитель, выбранный из одного или более α - нуклеирующего агента на основе фосфата и/или полимерных нуклеирующих агентов, выбранных из группы, состоящей из винилциклоалкановых полимеров и винилалкановых полимеров. Аналогичные нуклеирующие агенты также описаны в международных патентных заявках WO 99/24478 и WO 99/24479. В европейской патентной заявке ЕР 0316187 А2 описывается кристаллический гомополимер пропилена, в который введен винилциклоалкановый полимер. В международной патентной заявке WO 2004/055101 описывается гетерофазный сополимер пропилена, содержащий нуклеирующие агенты, выбранные из фосфатных нуклеирующих агентов, сорбитоловых нуклеирующих агентов, солей металлов ароматических или алифатических карбоновых кислот, полимерных нуклеирующих агентов, таких как поливинил циклогексан, и неорганических нуклеирующих агентов, таких как тальк.

В ЕР 1801155А1 описывается композиция полипропилена, содержащая прошедший нуклеирование (зародышеобразование) гомополимер пропилена с улучшенными оптическими свойствами, в частности в отношении изделий, полученных литьем под давлением. Однако в патенте умалчивается об улучшении оптических свойств пленок или листов, наряду с термомеханическими свойствами при повышенных температурах или усадке.

Все указанные выше композиции полипропилена получают при использовании катализатора Циглера-Натта, в частности катализатора Циглера Натта с высоким выходом (так называемого четвертого и пятого поколения, отличающийся от таковых с низким выходом, так называемого второго поколения катализаторов Циглера-Натта), который содержит каталитический компонент, компонент со катализатора и внутренний донор на основе фталатной композиции.

Однако некоторые из таких фталатных композиций подозреваются в оказании негативного воздействия на здоровье человека и окружающую среду и возможно будут запрещены в будущем. Дополнительно, на рынке продолжает расти спрос на «свободный от фталата полипропилен», подходящий для различных применений, например, в области упаковки, изделиях для приготовления пищи, изделиях медицинского назначения.

WO 2012007430, также введенная здесь ссылкой во всей полноте, является примером ограниченного числа патентных заявок, в которых описываются свободные от фталатов катализаторы на основе цитраконатов в качестве внутреннего донора.

Продолжает существовать потребность в улучшении полимерного материала для экструдированных изделий, таких как пленки или листы, с такими хорошими оптическими свойствами, как низкая мутность, относительно низкая мутность или высокий блеск.

В то же самое время другие свойства, такие как термомеханические свойства, не должны быть ухудшены, а должны быть сохранены на высоком уровне.

Также продолжает существовать необходимость в обеспечении материалов, которые могут быть превращены в пленки или листы, которые стабильны по размерам перед и во время нагревания и превращения и могут быть использованы при термоформировании. Таким образом, требуется, чтобы эти экструдированные изделия имели низкое провисание и низкую усадку при нагревании до требуемой температуры превращения.

Дополнительно, продолжает существовать потребность в обеспечении экструдированных изделий с хорошими оптическими свойствами, которые могут быть использованы при повышенных температурах, например, в области пищевой промышленности, или при применении, требующем стерильности, отвечающем стандартам охраны здоровья и окружающей среды.

Специалисту в области техники, к которой относится настоящее изобретение, хорошо известно, что принципы улучшения оптических свойств и термомеханического поведения следуют противоречивым правилам:

Вообще говоря, высокая степень кристалличности благоприятна для термомеханического поведения или стабильности размеров, но также повышает мутность. Таким образом, добавление нуклеирующих агентов может оказать негативное влияние на термомеханические свойства, такие как температура тепловой деформации (HDT) или усадка, а также ухудшить оптические свойства. Более высокое количество сомономеров означает больше разрывов изотактических полипропиленовых единиц и, следовательно, меньшую кристалличность, но обеспечивает продукт с лучшими оптическими свойствами. Однако таким образом могут быть ухудшены термомеханические свойства. Следовательно, очень важно соблюсти баланс оптических и термомеханических свойств.

Следовательно, общей проблемой для изделий, содержащих гомополимер пропилена, является баланс противоречащих требований оптических и термомеханических свойств, принимая во внимание постоянно ужесточающиеся требования и/или нормы законов в отношении здоровья и окружающей среды.

Авторы настоящего изобретения неожиданно обнаружили способ улучшения оптических свойств экструдированных изделий с сохранением при этом термомеханического поведения относительно HDT.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Следовательно, настоящее изобретение относится к экструдированным изделиям с такими улучшенными оптическими свойствами, как низкая мутность, по существу относительно низкая мутность, и хороший блеск и все еще обеспечивают хорошие термомеханические свойства при повышенных температурах, следовательно, демонстрирующим низкую усадку и сохраняющим высокую температуру тепловой деформации.

Авторы настоящего изобретения неожиданно обнаружили, что экструдированное изделие, содержащее гомополимер пропилена, где гомополимер пропилена прошел полимеризацию в присутствии катализатора Циглера-Натта и дополнительно характеризуется тем, что гомополимер пропилена

a. имеет MFR(230/2,16) согласно ISO1133 в пределах 1-200 г/10 минут,

b. свободен от сложных эфиров фталевой кислоты наряду с их соответствующими продуктами распада,

c. содержит по меньшей мере один α-нуклеирующий агент, и

d. содержит 0-1,0 масс. % этилена и/или C4-C10 α-олефина, и

e. экструдированное изделие имеет относительную мутность 0,165%/μм или менее.

В одном варианте осуществления настоящее изобретение относится к конечным изделиям, содержащим экструдированные изделия по настоящему изобретению.

В одном конкретном варианте осуществления настоящее изобретение относится к способу улучшения оптических свойств, таких как мутность или относительная мутность в экструдированных изделиях.

В другом варианте осуществления настоящее изобретение относится к применению таких экструдированных изделий при термоформировании или при упаковке, в изделиях хозяйственно-бытового назначения, изделиях для термической обработки продуктов питания или изделиях медицинского назначения.

ПОДРОБНОЕ ОПИСАНИЕ

В описании настоящей патентной заявки под термином пленка следует понимать таковую, характеризующуюся толщиной в пределах от 5 до <300 μм, и которая может быть получена, как экструзией с раздувом, так поливом.

Дополнительно, в описании настоящей патентной заявки под термином лист следует понимать таковой, характеризующийся толщиной в пределах от 300 до 2000 μм и предпочтительно полученный поливом, поливом с последующим вальцеванием при использовании устройства с многоярусным расположением валов, или каландрования расплава полимера.

Гомополимер пропилена по настоящему изобретению относится к полипропилену, который по существу состоит, то есть, по меньшей мере на 99,0 масс. %, более предпочтительно по меньшей мере на 99,3 масс. %, еще более предпочтительно по меньшей мере на 99,6 масс. %, такое как по меньшей мере на 99,8 масс. % или по меньшей мере на 99,9 масс. % из пропиленовых единиц. В другом варианте осуществления настоящего изобретения определяются только пропиленовые единицы, то есть, был полимеризован только пропилен.

Сомономерные единицы, иные, чем пропилен выбирают из этилена и C4-C10 α-олефинов, таких как бутен или гексен. Предпочтительно сомономер представляет этилен.

Общее содержание сомономера в прошедшей нуклеирование (зародышеобразование) композиции пропилена может составлять в пределах от вплоть до 1,0 масс. %, такое как вплоть до 0,90 масс. %, 0,70 масс. %, такое как вплоть до 0,40 масс. %. Содержание сомономера предпочтительно составляет в пределах 0,15-1,0 масс. %, такое как 0,30-0,80 масс. %.

В качестве альтернативы, предпочтительно содержание сомономера составляет 0-0,40 масс. %, такое как 0-0,25 масс. %.

Дополнительно, предпочтительно содержание сомономера составляет >0,40-0,90 масс. %, такое как в пределах 0,50-0,75 масс. %.

В другом предпочтительном варианте осуществления настоящего изобретения гомополимер пропилена по настоящему изобретению состоит только из пропилена в качестве мономера.

Гомополимер пропилена по настоящему изобретению может иметь скорость течения расплава (MFR2), как измерено согласно ISO 1133 при 230°С и при нагрузке 2,16 kg, в пределах 1-200 г/10 минут, такую как от 1 до 100 г/10 минут, предпочтительно в пределах от 1,3 до 50 г/10 минут, такую как в пределах от 1,5 до 30 г/10 минут. Еще более предпочтительно MFR2 составляет в пределах 1-20 г/10 минут, такую как 1,5-10 г/10 минут.

Гомополимер пропилена по настоящему изобретению может иметь модуль упругости при изгибе согласно ISO 178 по меньшей мере 1750 МПа или выше, такой как 1780 МПа или 1800 Мпа, или выше.

Гомополимер пропилена по настоящему изобретению может иметь ударную прочность с надрезом по Шарпи ISO179 1еА +23°С (Charpy NIS+23) 3,5 кДж/м2 или выше, такую как 4,2 кДж/м2 или выше или 4,7 кДж/м2 или выше.

Следовательно, модальность не является критической в отношении распределения молекулярной массы и, соответственно, скорости течения расплава.

Следовательно, гомополимер пропилена по настоящему изобретению по распределению молекулярной массы может представлять унимодальный или мультимодальный, включая бимодальный.

Нуклеирующие агенты

По меньшей мере один α-нуклеирующий агент по настоящему изобретению может быть выбран из группы, состоящей из:

(i) солей монокарбоновых кислот и поликарбоновых кислот, например, бензоата натрия или третбутилбензоата алюминия; кальциевой соли гексагидрофталевой кислоты;

(ii) растворимых нуклеирующих агентов, таких как производные сорбитола, например, ди(алкилбензилиден)сорбитолы, такие как 1,3:2,4-25 дибензилиден сорбитол, 1,3:2,4-ди(4-метилбензилиден) сорбитол, 1,3:2,4-ди(4- этилбензилиден) сорбитол и 1,3:2,4-Бис(3,4-диметилбензилиден) сорбитол, наряду с производными нонита, например, 1,2,3-тридеокси-4,6;5,7-бис-O-[(4-пропилфенил)метилен] нонит, и бензол-трисамиды, такие как замещенные 1,3,5-бензолтрисамиды, такие как as N,N',N''-трис-трет-бутил-l,3,5- бензолтрикарбоксамид, N,N',N''-трис-циклогексил-l,3,5-бензол-трикарбоксамид и N-[3,5-бис-(2,2-диметил-пропиониламино)-фенил]-2,2-диметил-пропионамид, где 1,3:2,4-ди(4-метилбензилиден) сорбитол и N-[3,5-бис-(2,2-диметил-пропиониламино)-фенил]-2,2-диметил-пропионамид являются равно предпочтительными,

(iii) солей сложных диэфиров фосфорной кислоты, например, натрия 2,2'-метиленбис (4,6,-ди-трет-бутилфенил) фосфат или алюминий-гидрокси-бис[2,2'-метилен-бис(4,6-ди-t-бутилфенил)фосфат], и гидроксибис (2,4,8,10-тетра-трет-бутил-6-гидрокси-12Н-дибензо(d,g)(1,3,2) диоксафосфоцин 6-оксидато) алюминий, где гидроксибис (2,4,8,10-тетра-трет-бутил-6-гидрокси-12Н-дибензо(d,g)(1,3,2) диоксафосфоцин 6-оксидато) алюминий является предпочтительным; и

(iv) полимерные нуклеирующие агенты, такие как полимеризованные винильные соединения, в частности винил циклоалканы, такие как винил циклогексан (VCH), поли(винилциклогексан) (PVCH), винилциклопентан, и винил-2-метил циклогексан, 3-метил-1-butene, 3-этил-1-hexene, 3-метил-1-пентен, 4-метил-1-пентен или их смеси. PVCH является по существу предпочтительным.

По существу предпочтительно нуклеирующий агент, входящий в состав композиции гомополимера пропилена по настоящему изобретению, выбирают из группы солей монокарбоновых кислот и поликарбоновых кислот (i) или из группы полимерных нуклеирующих агентов (iv) указанного выше списка.

Дополнительно, предпочтительно нуклеирующий агент, входящий в состав композиции гомополимера пропилена по настоящему изобретению, выбирают из группы полимерных нуклеирующих агентов (iv).

В другом варианте осуществления настоящего изобретения гомополимер пропилена по настоящему изобретению содержит два или более α-нуклеирующих агента. Эти α-нуклеирующие агенты предпочтительно выбирают из группы солей монокарбоновых кислот и поликарбоновых кислот (i) для одного нуклеирующего агента и из группы полимерных нуклеирующих агентов (iv) указанного выше списка для другого нуклеирующего агента.

Полимерный нуклеирующий агент

Полимерные нуклеирующие агенты из группы (iv) могут быть введены, как при нуклеации в реакторе, так и при использовании так называемой технологии мастербатч (технология компаундирования), как указано ниже.

В предпочтительном варианте осуществления настоящего изобретения полимерный нуклеирующий агент вводят в гомополимер пропилена при использовании подходящего модифицированного катализатора в реактор (то есть, нуклеация в реакторе), то есть, катализатор, используемый для катализирования полимеризации любой из фракций а) или b, предпочтительно а), подвергаемой полимеризации из подходящего мономера для полимерного нуклеирующего агента с получением первого указанного полимерного нуклеирующего агента. Затем катализатор вводят вместе с полученным полимерным нуклеирующим агентом на текущую стадию полимеризации компонента(ов) пропиленового полимера.

В по существу предпочтительном варианте осуществления настоящего изобретения пропиленовый полимер получают в присутствии такого модифицированного катализатора с получением непосредственно в реакторе указанного гомополимера пропилена. При использовании такого модифицированного катализатора также можно провести указанную выше предпочтительную последовательность полимеризации с получением in-situ смешенных мультимодальных, включая бимодальные, полипропиленов.

Полимерный нуклеирующий агент, введенный при нуклеации в реактор, как правило, присутствует в конечном продукте в количестве по меньшей мере от 10 частей на миллион, как правило, по меньшей мере 13 частей на миллион, (от общей массы гомополимера пропилена). Предпочтительно этот агент присутствует в гомополимере пропилена в пределах от 10 до 1000 частей на миллион, более предпочтительно от 15 до 500 частей на миллион, таком как от 20 до 100 частей на миллион.

В случае проведения нуклеации в реакторе, композиция по настоящему изобретению содержит гомополимер пропилена, полученный на стадии форполимеризации, которую проводят перед полимеризацией указанной выше первой фракции. Более предпочтительно указанная фракция представляет фракцию гомополимера пропилена.

Полимерный нуклеирующий агент также может присутствовать в конечном продукте в более низких концентрациях, таких как в количестве по меньшей мере от 0,5 частей на миллион, как правило, по меньшей мере 1,0 часть на миллион (от общей массы гомополимера пропилена). Предпочтительно этот агент присутствует в прошедшем α-нуклеирование гомополимере пропилена в пределах от 2 до 100 частей на миллион, более предпочтительно от 3 до 80 частей на миллион, таком как от 5 до 50 частей на миллион.

В другом варианте осуществления настоящего изобретения отличающаяся от указанной выше реакторной смеси смесь представляет механическую смесь полимера с нуклеирующим агентом, где полимер сначала получают в отсутствии полимерного нуклеирующего агента и затем механически смешивают с полимерным нуклеирующим агентом или с малым количеством прошедшего нуклеирование полимера или полимеров, которые уже содержат полимерный нуклеирующий агент (так называемая технология мастербатча) для введения полимерного нуклеирующего агента в полимерную смесь. Получение полимерной композиции непосредственно в реакторе гарантирует получение гомогенной смеси компонентов, например, гомогенно распределенного полимерного нуклеирующего агента в гомополимере пропилена, даже при высоких концентрациях полимерного нуклеирующего агента.

Как указано выше, полученная непосредственно в реакторе полимерная композиция представляет предпочтительный вариант осуществления настоящего изобретения, хотя также по настоящему изобретению могут быть получены механические смеси, например, при использовании технологии мастербатча.

Процесс получения:

Гомополимер пропилена по настоящему изобретению может быть получен при использовании любого подходящего процесса, включая в частности такие процессы смешивания, как механическое смешивание, включая процессы смешивания и смешивания в расплаве и любые их комбинации наряду со смешиванием in-situ во время процесса полимеризации компонента(ов) пропиленового полимера. В другом предпочтительном варианте осуществления настоящего изобретения полимерный нуклеирующий агент вводят в композицию полипропилена при использовании подходящего модифицированного катализатора, то есть, катализатора, используемого при катализации полимеризации полипропиленового полимера, осуществляя полимеризацию подходящего мономера для полимерного нуклеирующего агента с получением первого указанного полимерного нуклеирующего агента (так называемая указанная ниже BNT-технология). Затем катализатор вводят вместе с полученным полимерным нуклеирующим агентом на текущую стадию полимеризации компонента(ов) пропиленового полимера.

В по существу предпочтительном варианте осуществления настоящего изобретения пропиленовый полимер получают в присутствии такого модифицированного катализатора с получением непосредственно в реакторе указанной композиции полипропилена. При использовании такого модифицированного катализатора также можно провести указанную выше предпочтительную последовательность полимеризации с получением in-situ смешенных мультимодальных, включая бимодальные, полипропиленов.

Полипропилен получают в реакторе форполимеризации. Форполимеризацию проводят в присутствии катализатора Циглера-Натта. Согласно этому варианту осуществления настоящего изобретения катализатор Циглера-Натта, сокатализатор и внешний донор, все подают на стадию форполимеризации. Однако это не исключает возможности того, что, например, на более поздней стадии в процесс полимеризации добавят дополнительный сокатализатор и/или внешний донор, например, в первый реактор. В одном варианте осуществления настоящего изобретения катализатор Циглера-Натта, сокатализатор и внешний донор добавляют только в реактор форполимеризации.

Как правило, реакцию форполимеризации проводят при температуре от 0 до 60°С, предпочтительно от 15 до 50°С и более предпочтительно от 20 до 45°С.

Давление в реакторе форполимеризации не является критичным, но должно быть достаточно высоким для поддержания реакционной смеси в жидкой фазе. Следовательно, давление может составлять от 20 до 100 бар, например, от 30 до 70 бар.

В предпочтительном варианте осуществления настоящего изобретения форполимеризацию проводят, как полимеризацию в суспензии в массе в жидком пропилене, то есть жидкая фаза главным образом содержит пропилен необязательно с инертными компонентами, растворенными в нем. Дополнительно, согласно настоящему изобретению подача этилена может быть осуществлена во время форполимеризации, как указано выше.

Также на стадии форполимеризации возможно добавление других компонентов. Следовательно, для контроля молярной массы на стадии форполимеризации может быть добавлен водород при использовании способа, известного из предшествующего уровня техники. Дополнительно, для предотвращения адгезии частиц друг с другом или стенками реактора могут быть добавлены антистатические добавки.

Точный контроль условий форполимеризации и параметров реакции находится в компетенции специалиста в области техники, к которой относится настоящее изобретение.

Благодаря указанным выше условиям процесса форполимеризации в реакторе форполимеризации (PR) получают смесь катализатора Циглера-Натта и полипропилена. Предпочтительно катализатор Циглера-Натта (тонко) диспергирован в полипропилене. Другими словами, частицы катализатора Циглера-Натта, введенные в реактор форполимеризации (PR), разделяются на более мелкие фрагменты, которые равномерно распределяются в растущем полипропилене. Размер введенных частиц катализатора Циглера-Натта, наряду с полученными фрагментами не имеет существенного значения для настоящего изобретения и находится в компетенции специалиста в области техники, к которой относится настоящее изобретение.

Процесс полимеризации

Соответственно, прошедший нуклеацию полипропилен предпочтительно получают в процессе, включающем следующие стадии при указанных выше условиях:

a) На стадии форполимеризации в реакторе форполимеризации получают смесь катализатора Циглера-Натта и полипропилена. Предпочтительно катализатор Циглера-Натта (тонко) диспергирован в полипропилене. После форполимеризации смесь катализатора Циглера-Натта и полипропилена, полученную в реакторе форполимеризации, перемещают в первый реактор. Как правило, общее количество полипропилена (полученное со стадии форполимеризации) в конечном пропиленовом полимере достаточно низкое и, как правило, составляет не более чем 5,0 масс. %, более предпочтительно не более чем 4,0 масс. %, еще более предпочтительно в пределах от 0,5 до 4,0 масс. %, такое как в пределах от 1,0 до 3,0 масс. %.

b) В первом реакторе полимеризации, то есть, в циркуляционном реакторе, пропилен полимеризуют с получением первой фракции гомополимера пропилена, перемещают указанную первую фракцию гомополимера пропилена в любой необязательный дополнительный реактор(ы) полимеризации.

В любом дополнительном необязательном реакторе пропилен проходит полимеризацию в присутствии любой ранее полученной фракции полипропилена.

В настоящем изобретение предусматривается, что сомономеры могут быть использованы в любом реакторе(ах) полимеризации.

Предпочтительный многостадийный способ представляет способ циркуляционно-газофазный, такой как технология, разработанная Borealis A/S, Denmark (известная, как технология BORSTAR®) описанная, например, в такой патентной литературе, как ЕР 0887379, WO 92/12182 WO 2004/000899, WO 2004/111095, WO 99/24478, WO 99/24479 или WO 00/68315.

Дополнительный подходящий суспензионно-газофазный способ представляет способ Spheripol® Basell.

Используемый в описании настоящей патентной заявки термин «композиция гомополимера пропилена» следует понимать в значении, что композиция все еще может содержать обычные добавки, используемые с полиолефинами, такие как пигменты (например, TiO2 или углеродная сажа), стабилизаторы, поглотители кислот и/или УФ-стабилизаторы, лубриканты, антистатические агенты, дополнительные нуклеирующие агенты и агенты утилизации (utilization agents) (такие как технологические добавки, промоторы адгезии, компатибилизатор и аналогичное им). Количество таких добавок, как правило, составляет 10 масс. % или менее, предпочтительно 5 масс. % или менее.

Каталитическая система

Далее описан возможный катализатор для использования при получении гомополимера пропилена:

Катализатор представляет твердый катализатор Циглера-Натта (ZN-C), который содержит соединения (TC) переходного металла групп 4-6 IUPAC, соединение металла группы 2, такого как титан, соединение металла группы 2 (МС), такого как магний, и внутренний донор, где указанный внутренний донор (ID) представляет не фталевое соединение, предпочтительно не являющееся сложным эфиром фталевых кислот, и еще более предпочтительно не являющееся сложным диэфиром фталевых двухосновных карбоновых кислот, как описано более подробно ниже. Следовательно, катализатор в предпочтительном варианте осуществления настоящего изобретения полностью свободен от нежелательных фталевых соединений. Дополнительно, твердый катализатор Циглера-Натта свободен от любого материала внешней подложки, такого как оксид кремния или MgCl2, но катализатор представляет самонесущий.

Катализатора Циглера-Натта может быть дополнительно определен способом его получения. Соответственно, катализатор Циглера-Натта предпочтительно получен способом, включающим следующие стадии:

а)

a1) обеспечение раствора по меньшей мере алкокси соединения (Ax) металла группы 2, представляющего продукт реакции соединения металла группы 2 (МС) и спирта (A), содержащего дополнительно к гидроксильной группе по меньшей мере одну группу сложного эфира необязательно в органической жидкой реакционной среде; или

а2) раствора по меньшей мере алкокси соединения металла группы 2 (Ax'), представляющего продукт реакции соединения металла группы 2 (MC) и спиртовой смеси из спирта (A) и одноатомного спирта (B) с формулой ROH, необязательно в органической жидкой реакционной среде; или

а3) обеспечение раствора из смеси алкокси соединения (Ax)) группы 2 и алкокси соединения металла (Bx) группы 2, представляющего продукт реакции соединения металла группы 2 (MC) и одноатомного спирта (B) необязательно в органической жидкой реакционной среде; или

а4) Обеспечение раствора алкоксида группы 2 с формулой M(OR1)n(OR2)mX2-n-m или смеси алкоксидов группы 2 M(OR1)n'X2-n' и M(OR2)m'X2-m', где М представляет металл группы 2, X представляет галоген, R1 и R2 представляют отличающиеся алкильные группы с C2-C16 атомов углерода, и 0≤n<2, 0≤m<2 и n+m+(2-n-m)=2, при условия, что оба n и m≠0, 0<n'≤2 and 0<m'≤2; и

b) добавление к указанному раствору со стадии а) по меньшей мере одного соединения (TC) переходного металла групп 4-6 и

c) получение твердого каталитического компонента в виде частиц,

и добавление внутреннего донора электронов, предпочтительно не фталевого внутреннего донора, на любой стадии перед стадией с).

Внутренний донор (ID) или его предшественник предпочтительно добавляют в раствор стадии а) или в соединение переходного металла перед добавлением раствора стадии а).

Согласно процедуре, указанный выше, катализатор Циглера-Натта может быть получен при использовании способа осаждения или способа отверждения эмульсии (двухфазная система жидкость/жидкость) - в зависимости от физических условий, в частности температуры, используемой на стадиях b) и с). Также при таком применении эмульсию называют двухфазной системой жидкость/жидкость.

В обоих способах (осаждение или отверждение эмульсии) получают химически идентичный катализатор.

В способе осаждения проводят комбинирование раствора стадии а), по меньшей мере одного соединения переходного металла (TC) стадии b) и всю реакционную смесь выдерживают при температуре по меньшей мере 50°С, более предпочтительно при температуре в пределах от 55 до 110°С, более предпочтительно в пределах от 70 до 100°С для обеспечения полного осаждения каталитического компонента в форме твердых частиц (стадия с).

В способе отверждения эмульсии на стадии b) в раствор стадии а), как правило, добавляют по меньшей мере одно соединение переходного металла (TC) при более низкой температуре, такой как от -10 до менее 50°С, предпочтительно от -5 до 30°С. Во время перемешивания эмульсии температуру, как правило, поддерживают от -10 до менее 40°С, предпочтительно от -5 до 30°С. Капли диспергированной фазы эмульсии образуют активную композицию «не фталевого» про катализатора Циглера-Натта. Стадию отверждения (стадия с) капель соответствующим образом проводят нагреванием эмульсии до температуры от 70 до 150°С, предпочтительно от 80 до 110°С.

В настоящем изобретении предпочтительно используют катализатор Циглера-Натта, полученный способом отверждения эмульсии.

В предпочтительном варианте осуществления настоящего изобретения на стадии а) используют раствор а2) или а3), то есть раствор (Ax') или раствор из смеси (Ax) и (Bx), по существу раствор а2).

Предпочтительно металлом группы 2 (МС) является магний.

Алкокси соединения магния (Ax), (Ax') и (Bx) могут быть получены in situ на первой стадии процесса получения катализатора, стадии а), реагированием соединения магния с указанным выше спиртом(ами), или указанные алкокси соединения магния могут представлять отдельно полученные алкокси соединения магния, или они могут быть даже коммерчески доступными как готовые алкокси соединения магния и использованы в качестве процесса получения катализатора по настоящему изобретению.

Иллюстрирующие примеры таких предпочтительных спиртов (A) представляют моноэфиры двухатомных спиртов (моноэфиры гликоля). Предпочтительные спирты (A) представляют C2-C4 моноэфиры гликоля, где эфирные группы содержат от 2 до 18 атомов углерода, предпочтительно от 4 до 12 атомов углерода. Предпочтительные примеры представляют 2-(2-этилгексилокси) этанол, 2-бутилокси этанол, 2-гексилокси этанол и 1,3-пропилен-гликоль-монобутил простой эфир, 3-бутокси-2-пропанол, с 2-(2-этилгексилокси)этанол и 1,3-пропилен-гликоль-монобутил, простым эфиром по существу предпочтительным является 3-бутокси-2-пропанол.

Иллюстрирующие одноатомные спирты (B) представляют таковые с формулой ROH, где R представляет прямолинейный или разветвленный C2-C16 алкильный остаток, предпочтительно C4-C10, более предпочтительно С6-C8 алкильный остаток. Наиболее предпочтительным одноатомным спиртом является 2-этил-1-гексанол или октанол.

Предпочтительно используют смесь алкокси соединения Mg (Ax) и (Bx) или смесь спиртов (A) и (B), соответственно, и используют в молярном соотношении Bx:Ax или B:A от 10:1 до 1:10, более предпочтительно от 6:1 до 1:6, наиболее предпочтительно от 4,1 до 1:4.

Алкокси соединение магния может представлять продукт реакции указанного выше спирта(ов), и соединение магния выбирают из соединений диалкилов магния, алкоксидов алкильных соединений магния, диалкоксидов магния и галогенидов алкоксисоединений магния и галогенидов алкилмагния. Алкильные группы могут представлять идентичные или отличающиеся группы C1-C20 алкила, предпочтительно C2-C10 алкила. Типичные используемые алкоксиды алкильных соединений магния представляют бутоксид этил-магния, пентоксид бутил-магния, бутоксид октил-магния и октоксид октил-магния. Предпочтительно используют диалкил магния. Наиболее предпочтительно диалкил магния представляет бутил-октил магния или бутил-этил магния.

Также возможно, чтобы соединение магния прореагировало дополнительно к спирту (A) и спирту (B) также с многоатомным спиртом(C) с формулой R'(OH)m с получением указанных алкоксидных соединений магния. Предпочтительные многоатомные спирты, если их используют, представляют спирты, где R'' представляет прямоцепочечный, циклический или разветвленный C2-C10 углеводородный остаток, и m представляет целое число от 2 до 6.

Следовательно, алкоксисоединения магния стадии а) выбраны из группы, состоящей из диалкоксидных соединений магния, диарилоксильных соединений магния, галогенидов алкилоксильных соединений магния, галогенидов арилоксильных соединений магния, алкоксидов алкильных соединений магния, алкоксидов арильных соединений магния и арилоксидов алкильных соединений магния. Дополнительно, может быть использована смесь дигалогенида магния и диалкоксида магния.

Растворители, используемые для получения катализатора по настоящему изобретению, могут быть выбраны из ароматических и алифатических прямоцепочечных, разветвленных и циклических углеводородов с от 5 до 20 атомами углерода, предпочтительно с 5 до 12 атомами углерода, или их смеси. Подходящие растворители включают бензол, толуол, кумол, ксилол, пентан, гексан, октан и нонан. По существу, предпочтительными являются гексаны и пентаны.

Реакция получения комплекса соединения магния (МС) может быть проведена при температуре от 40° до 70°С. Наиболее подходящую температуру выбирают в зависимости от используемого соединения Mg и спирта(ов).

Соединение переходного металла группы 4-6 предпочтительно представляет соединение титана, наиболее предпочтителен галогенид титана, такой как TiCl4.

Внутренний донор (ID), используемый в осаждении катализатора, используемого в настоящем изобретении, предпочтительно выбирают из сложных (ди)эфиров нефталевых карбоновых (ди)кислот, 1,3-диэфиров, производных и их смесей. По существу предпочтительными донорами являются сложные диэфиры мононенасыщенных дикарбоновых кислот, в частности, сложными эфирами являются эфиры, принадлежащие к группе, состоящей из малонатов, малеатов, цитраконатов, глутаратов, циклогексен-1,2-дикарбоксилатов и бензоатов, и любые производные и/или их смеси. Предпочтительные примеры представляют, например, замещенные малеаты и цитраконаты, наиболее предпочтительно цитраконаты.

В способе получения при использовании эмульсии двухфазная система жидкость-жидкость может быть получена простым перемешиванием и необязательно добавлением (дополнительного) растворителя(ей) и добавок, таких как агент, минимизирующий турбулентность (TMA), и/или эмульгирующие агенты, и/или стабилизаторы эмульсии, такие как поверхностно-активные вещества, например, которые используют известным способом для облегчения образования и/или стабилизации эмульсии. Предпочтительно поверхностно-активные вещества представляют класс на основе акриловых или метакриловых полимеров. По существу предпочтительными являются неразветвленные C12-C20 (мет)акрилаты, такие как поли(гексадецил)-метакрилат и поли(октадецил)-метакрилат и их смеси. Агент, минимизирующий турбулентность, если его используют, предпочтительно выбирают из α-олефиновых полимеров из α-олефиновых мономеров с от 6 до 20 атомов углерода, таких как полиоктен, полинонен, полидецен или полидодецен, или их смесей. Наиболее предпочтительным является полидецен.

Твердый продукт в форме частиц, полученный осаждением или способом отверждения эмульсии, может быть промыт по меньшей мере однократно, предпочтительно по меньшей мере дважды, наиболее предпочтительно по меньшей мере трижды ароматическими и/или алифатическими углеводородами, предпочтительно толуолом, гептаном или пентаном. Далее катализатор может быть высушен при использовании, как выпаривания, так и мгновенного испарения азотом, или может быть суспендирован в маслянистой жидкости без проведения стадии сушки.

Конечный полученный катализатор Циглера-Натта предпочтительно находится в форме частиц, как правило, со средним диаметром в пределах от 5 до 200 μм, предпочтительно от 10 до 100 μм. Частицы компактны, имеют низкую пористость и площадь поверхности менее 20 г/м2, более предпочтительно менее 10 г/м2. Типичное количество Ti составляет от 1 до 6 масс. %, Mg от 10 до 20 масс. % и донора от 10 до 40 масс. % композиции катализатора.

Подробное описание катализаторов приведено в WO 2012/007430, ЕР 2610271, ЕР 261027 и ЕР 2610272, которые введены здесь ссылкой в полном объеме.

Предпочтительно катализатор Циглера-Натта используют в сочетании с сокатализатором на основе алкильных соединений алюминия и необязательно внешними донорами.

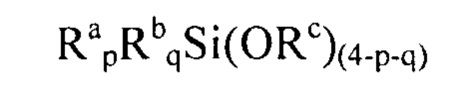

В качестве дополнительного компонента в способе полимеризации по настоящему изобретению предпочтительно присутствует внешний донор (ED). Подходящие внешние доноры (ED) включают определенные силаны, простые эфиры, сложные эфиры, амины, кетоны, гетероциклические соединения и их смеси. По существу предпочтительно применение силанов. Наиболее предпочтительно применение силанов с общей формулой

где Ra, Rb и Rc обозначает углеводородный радикал, в частности алкильную или циклоалкильную группу, и где p и q являются числами в пределах от 0 до 3, а сумма р+q составляет равную или менее 3. Ra, Rb и Rc могут быть выбраны независимо друг от друга и могут представлять идентичные или отличающиеся. Конкретные примеры таких силанов представляют (третбутил)2Si(OCH3)2, (циклогексил)(метил)Si(OCH3)2, (фенил)2Si(OCH3)2 и (циклопентил)2Si(OCH3)2, или с общей формулой

Si(OCH2CH3)3(NR3R4)

где R3 и R4 могут представлять идентичные или отличающиеся углеводородные группы с от 1 до 12 атомами углерода.

R3 и R4 могут быть независимо выбраны из группы, состоящей из линейных алифатических углеводородных соединений с от 1 до 12 атомов, разветвленных алифатических или ароматических углеводородных соединений с от 1 до 12 атомами и циклических алифатических углеводородных соединений с от 1 до 12 атомами. По существу предпочтительно, чтобы R3 и R4 были независимо выбраны из группы, состоящей из метила, этила, n-пропила, n-бутила, октила, деканила, изопропила, изобутила, изопентила, третбутила, третамила, неопентила, циклопентила, циклогексила, метилциклопентила и циклогептила.

Более предпочтительно оба R1 и R2 представляют идентичные, еще более предпочтительно оба R3 и R4 представляют этиловую группу.

По существу предпочтительными внешними донорами являются пентилдиметоксисилановый донор (D-донор) или циклогексилметилдиметоксисилановый донор (C-донором).

Дополнительно к катализатору Циглера-Натта и необязательному внешнему донору может быть использован сокатализатор. Предпочтительно сокатализатор представляет соединение группы 13 периодической таблицы (IUPAC) (ИЮПАК), например, алюминийорганическое соединение, такое как соединение алюминия, такое как алкильное соединение алюминия, галогенидное соединение алюминия или алкилгалогенидное соединение алюминия. Соответственно, в одном конкретном варианте воплощения настоящего изобретения сокатализатор представляет триалкилалюминий, такой как триэтилалюминий (TEAL), диалкилалюминий-хлорид или алкилалюминий-хлорид или их смеси. В одном конкретном варианте воплощения настоящего изобретения сокатализатор представляет триэтилалюминий (TEAL).

Преимущественно триэтил алюминий (TEAL) имеет содержание гидрида, выраженное как AlH3, менее чем 1,0 масс. % относительно триэтилалюминия (TEAL). Более предпочтительно содержание гидрида составляет менее чем 0,5 масс. % и наиболее предпочтительно содержание гидрида составляет менее чем 0,1 масс. %.

Предпочтительно соотношение между сокатализатором (Co) и внешним донором (ED) [Co/ED] и/или соотношение между сокатализатором (Co) и переходным металлом (ТМ) [Co/ТМ] должно тщательно выбираться.

Соответственно, молярное соотношение сокатализатора (Co) к внешнему донору (ED) [Co/ED] должно составлять в пределах от 5 до 45, предпочтительно в пределах от 5 до 35, более предпочтительно в пределах от 5 до 25; и необязательно молярное соотношение сокатализатора (Co) к соединению титана (TC) [Co/TC] должно составлять в пределах от выше 80 до 500, предпочтительно в пределах от 100 до 350, еще более предпочтительно в пределах от 120 до 300.

Как указано выше, катализатор Циглера-Натта (ZN-C) предпочтительно модифицирован при использовании так называемой BNT-технологии во время указанной выше стадии форполимеризации для введения полимерного нуклеирующего агента.

Такой указанный выше полимерный нуклеирующий агент представляет виниловый полимер, такой как виниловый полимер, полученный из мономеров с формулой

CH2=CH-CHR1R2,

где R1 и R2 вместе с атомами углерода, прикрепленными к ним, образует необязательно замещенное насыщенное или ненасыщенное, или ароматическое кольцо, или слитую кольцевую систему, где кольцо или слитая кольцевая группа содержит от 4 до 20 атомов углерода, предпочтительно от 5 до 12 членное насыщенное или ненасыщенное, или ароматическое кольцо, или слитую кольцевую систему, или независимо представляет линейный или разветвленный C4-C30 алкан, C4-C20 циклоалкан или C4-C20 ароматическое кольцо. Предпочтительно R1 и R2, вместе атомом C, прикрепленным к ним образуют пяти- или шести-членное насыщенное или ненасыщенное или ароматическое кольцо, или независимо представляют алкильную группу, содержащую от 1 до 4 атомов углерода. Предпочтительно виниловые соединение для получения полимерного нуклеирующего агента, используемое по настоящему изобретению, представляют в частности винил циклоалканы, по существу винил циклогексан (VCH), винил циклопентан и винил-2-метил циклогексан, 3-метил- 1-бутен, 3-этил-1-гексен, 3-метил-1-пентен, 4-метил-1-пентен или их смеси. По существу предпочтительным мономером является VCH.

Массовое соотношение винилового соединения к катализатору полимеризации на стадии модификации катализатора полимеризации предпочтительно составляет 0,3 или более вплоть до 40, такое как от 0,4 до 20 или более предпочтительно от 0,5 до 15, такое как от 0,5 до 2,0.

Полимеризация винилового соединения, например, VCH, может быть проведена в любое инертной текучей среде, которая не растворяет полученный полимер (например, полиVCH). Важно, чтобы вязкость смеси конечный катализатор/полимеризованное виниловое соединение/инертная текучая среда была достаточно высокой для предотвращения осаждения частиц катализатора во время хранения и транспортировки.

Регулирование вязкости смеси может быть проведено, как до, так и после полимеризации винилового соединения. Например, это может быть осуществлено проведением полимеризации в масле с низкой вязкостью, и после полимеризации винилового соединения вязкость может быть отрегулирована добавлением вещества с высокой вязкостью. Такое вещество с высокой вязкостью может представлять «воск», такой как масло или смесь масла с твердым или высоко вязким веществом (смазка). Вязкость такого вязкого вещества, как правило, составляет от 1,000 до 15,000 сантиПауз при комнатной температуре. Преимущество использования воска состоит в том, что улучшается хранение и подача катализатора в процесс. Поскольку отсутствует необходимость в промывке, сушке, просеивании и перемещении, сохраняется активность катализатора.

Массовое соотношение между маслом и твердым или высоко вязким полимером предпочтительно составляет менее чем 5:1.

Дополнительно к вязким веществам на стадии модификации также могут быть использованы в качестве среды жидкие углеводороды, такие как изобутан, пропан, пентан и гексан.

Полипропилены, полученные при использовании модифицированного полимеризованными виниловыми соединениями катализатора, по существу не содержат свободных (не прореагировавших) виниловых соединений. Это означает, что виниловые соединения должны полностью прореагировать на стадии модификации катализатора. Для этой цели массовое соотношение (добавленного) винилового соединения к катализатору должно составлять в пределах от 0,05 до 10, предпочтительно менее чем 3, более предпочтительно от около 0,1 до 2,0, и в частности от 0,1 до 1,5. Следует отметить, что при использовании винилового соединения в избытке не достигается никаких преимуществ.

Дополнительно, время реакции модификации катализатора полимеризацией винилового соединения должно быть достаточным, чтобы позволить полную реакцию винилового мономера, то есть, полимеризация продолжается до момента, когда количество непрореагировавших виниловых соединений в реакционной смеси (включая полимеризационную среду и реагенты) составляет менее чем 0,5 масс. %, по существу менее чем 2000 частей на миллион по массе (как показали анализы). Следовательно, когда прошедший форполимеризацию катализатор содержит максимально около 0,1 масс. % винилового соединения, конечное содержание винилового соединения в полипропилене будет составлять менее предела определения при использовании метода ГХ-МС (<0,01 частей на миллион по массе). Как правило, при промышленном производстве требуемое время полимеризации составляет по меньшей мере 30 минут, предпочтительно время полимеризации составляет по меньшей мере 1 час и по существу по меньшей мере 5 часов. Может быть даже использовано время полимеризации в пределах от 6 до 50 часов. Модификация может быть проведена при температуре от 10 до 70°С, предпочтительно от 35 до 65°С.

Согласно настоящему изобретению прошедшие нуклеирование пропиленовые полимеры с высокой жесткостью получают, когда модификацию катализатора проводят в присутствии высококоординационных внешних доноров.

Общие условия модификации катализатора также описаны в WO 00/6831, введенном здесь ссылкой относительно модификации полимеризации катализатора.

Указанные выше предпочтительные варианты осуществления настоящего изобретения, приведенные в описании настоящей патентной заявки относительно винилового соединения, также применимы относительно полимеризации катализатора по настоящему изобретению и предпочтительной композиции полипропилена по настоящему изобретению.

Подходящая среда для стадии модификации включает дополнительно к маслам также алифатические инертные органические растворители с низкой вязкостью, такие как пентан и гептан. Дополнительно, во время модификации также могут быть использованы малые количества водорода.

Экструдированные изделия и конечные изделия:

В описании настоящей патентной заявки под термином пленка следует понимать таковую, характеризующуюся толщиной в пределах от 5 до <300 μм, и которая может быть получена, как экструзией с раздувом, так поливом.

Дополнительно, в описании настоящей патентной заявки под термином лист следует понимать таковой, характеризующийся толщиной в пределах 300 до 2000 μм и предпочтительно полученный поливом, поливом с последующим вальцеванием при использовании устройства с многоярусным расположением валов, или каландрования расплава полимера.

Экструдированные изделия по настоящему изобретению содержат моно- или многослойные пленки, наряду с моно- или многослойными листами.

Пленки могут быть получены при использовании любых известных технологий получения, таких как экструзия пленки с раздувом или экструзия пленки с поливом, где оба способа равно предпочтительны.

В случае многослойной пленки или многослойных листов, входящих в объем притязаний настоящего изобретения, гомополимер пропилена может содержать любой слой или несколько слоев из многослойной пленки или многослойного листа.

Пленки могут иметь толщину от 5 до <300 μм, предпочтительно 10-250 μт, такую как 20-200 μм.

По существу предпочтительными являются пленки с толщиной 25-80 μм, такой как 30-120 μм.

Листы по настоящему изобретению могут иметь толщину в пределах от 300 до 2000 μм, предпочтительно от 400 до 1800 μм, такую как от 500 до 1700 μм.

Экструдированные изделия по настоящему изобретению могут иметь показатель мутности, определенный согласно ASTM1003 на листах толщиной 300 μм 12,0% или менее, такой как 11,2% или менее, такой как 10,5% или 9,7, или 9,0%, или менее.

В качестве альтернативы, экструдированные изделия по настоящему изобретению могут иметь показатель мутности, определенный согласно ASTM1003 на поливочных пленках толщиной 50 μм 8,3% или менее, такой как 7,9% или 7,5% или менее.

Экструдированные изделия по настоящему изобретению характеризуются относительно низким показателем мутности, то есть, мутностью относительно толщины образца, выраженной в %/μм.

Экструдированные изделия могут иметь показатель относительной мутности 0,165%/μм или менее, такой как 0,155%/μм или менее.

По существу предпочтительно показатели относительной мутности составляют 0,120%/μм или менее, такое как 0,090%/μм.

По существу предпочтительно экструдированные изделия характеризуются содержанием сомономера 0-0,40 масс. % и относительной мутностью 0,165%/μм или менее, такой как 0,155%/μм или менее.

Равно предпочтительно экструдированные изделия характеризуются толщиной 200 μм или менее и относительной мутностью 0,165%/μм или менее, такой как 0,155%/μм или менее.

В качестве альтернативы, предпочтительно экструдированные изделия характеризуются содержанием сомономера >0,40-0,90 масс. % и относительной мутностью 0,040%/μм или менее, такой как 0,035%/μм или менее, такой как 0,030%/μм или менее.

Равно предпочтительно экструдированные изделия характеризуются толщиной 300 μм или более и относительной мутностью 0,040%/μм или менее, такой как 0,035%/μм или менее, такой как 0,030%/μм или менее.

Экструдированные изделия по настоящему изобретению могут иметь показатель блеска внутренней поверхности gloss-in (определенный согласно ASTM D2457 на листе со стороны, обращенной к охлаждающему валу) по меньшей мере 122,5%.

Экструдированные изделия по настоящему изобретению могут иметь показатель блеска внешней поверхности gloss-out (определенный согласно ASTM D2457 на листе с внешней стороны,) по меньшей мере 124%.

По существу предпочтительно экструдированные изделия характеризуются содержанием сомономера >0,40-0,90 масс. % и показательм блеска gloss-in по меньшей мере 122,5% или показаетелем блеска gloss-out по меньшей мере 124%.

Показатель блеска определяют согласно ASTM D2457 (ISO 2813) под углом 20°.

Показатель блеска gloss-in измеряют на стороне поливочной пленки, обращенной к охлаждающему валу.

Показатель блеска gloss-out измеряют на внешней стороне поливочной пленки.

Экструдированные изделия по настоящему изобретению дополнительно характеризуются усадкой (определенной аналогично ISO11501, как указано ниже), то есть, по существу низкая усадка при высокой температуре.

Экструдированные изделия могут иметь усадку, определенную при 165°С (-10,0)% или выше, такую как (5,0)%, (-3,0%).

Дополнительно, предпочтительно изделие имеет усадку при 165°С 5,0% или менее, такую как 3,0% или менее, или 1,5% по существу 0% или менее.

В качестве альтернативы предпочтительно экструдированные изделия имеет усадку 0±7,5% или 0±5,0%), такую как 0±3,0%

Предпочтительно экструдированные изделия характеризуются содержанием сомономера >0,40-0,90 масс. % и усадкой, определенной при 165°С (-10,0)% или выше, такой как (-5,0%), (-3,0%) или выше.

Экструдированные изделия дополнительно характеризуются общей энергией проникновения на мм (Wbreak(разрушение) [Дж/мм]) определенной согласно Dynatest ISO7725-2 по меньшей мере 1,9 Дж/мм или выше, такой как 2,2 или 2,4 Дж/мм или выше.

Конечные изделия, содержащие экструдированное изделие по настоящему изобретению, могут представлять мешки, пакеты, контейнеры или части контейнеров, пробки, пакетики типа саше, лотки, пробирки, блистеры, блистерную упаковку и аналогичное им.

Конечные изделия, содержащие экструдированное изделие по настоящему изобретению, дополнительно могут представлять упаковочные изделия, изделия хозяйственно-бытового назначения, например, для целей хранения и термической обработки (например, низкотемпературное приготовление пищи, высокотемпературное приготовление пищи, готовка в микроволновых печах).

Конечные изделия, содержащие экструдированное изделие по настоящему изобретению, дополнительно могут представлять изделия медицинского назначения, такие как изделия или упаковка для (обработки паром) стерилизации.

Дополнительно, настоящее изобретение относится к применению экструдированного изделия для упаковки, в изделиях хозяйственно-бытового назначения, в изделиях для термической обработки пищевых продуктов, в изделиях для хранения или изделиях медицинского назначения, таких как подвергаемые стерилизации.

Способ получения экструдированных изделий с улучшенными оптическими свойствами включает стадии:

a) полимеризации пропилена и необязательно этилена и/или C4-C10 α-олефина в присутствии катализатора Циглера-Натта, где катализатор Циглера-Натта содержит:

i) соединения переходного металла группы 4-6 ИЮПАК,

ii) соединения металла группы 2 (МС) и

iii) внутренний донор (ID), где указанный внутренний донор (ID) представляет не фталевое соединение, предпочтительно сложный эфир не фталевой кислоты,

iv) сокатализатор (Co), и

v) необязательно внешний донор (ED)

b) введение по меньшей мере одного α-нуклеирующего агента и

c) экструдирование изделий, содержащих указанный полимер, полученный на стадии а) и b).

α-нуклеирующий агент, вводимый на стадии b), предпочтительно представляет полимерный нуклеирующий агент и/или нуклеирующий агент моно- или поли-карбоновой кислоты.

Далее настоящее изобретение будет описано более детально со ссылкой на приведенные ниже примеры.

Методы измерения

Скорость течения расплава

Скорость течения расплава (MFR) определяют согласно ISO 1133 и указывают в г/10 минут. MFR указывает на текучесть и, следовательно, на технологическую обрабатываемость полимера. Чем выше скорость течения расплава, тем ниже вязкость полимера. MFR2 полипропилена определяют при температуре 230°С и нагрузке 2,16 кг.

Фракция, растворимая в холодном ксилоле, и аморфная фаза

Фракцию, растворимую в холодном ксилоле (XCS), как указано и описано в настоящем изобретении, определяют, как следующее: 2,0 г полимера растворяют в 250 мл р-ксилола при 135°С при перемешивании. Через 30 минут раствор охлаждают в течение 15 минут при комнатной температуре и затем отстаивают в течение 30 минут при температуре 25±0,5°С. Раствор фильтруют при использовании бумажного фильтра в две 100 мл колбы. Раствор из первой 100 мл емкости выпаривают в потоке азота и остаток высушивают под вакуумом при 90°С до достижения постоянной массы. Затем фракция, растворимая в холодном ксилоле (процент), может быть определена, как следующее:

XCS%=(100×m1 X v0)/(m0×v1),

где m0 - начальное количество полимера (граммы),

m1 - масса остатка (граммы),

v0 - начальный объем (миллилитры) и

v1 - объем анализируемого образца (миллилитры).

Фракция, не растворимая в р-ксилоле при 25°С (XCU) таким образом равна 100% - XCS%.

Раствор из второй 100 мл колбы обрабатывают 200 мл ацетона при интенсивном перемешивании. Преципитат фильтруют и сушат под вакуумом при 90°С. Этот раствор используют для определения аморфной части (AM) полимера (масс. %) при использовании следующего уравнения:

AM=(100×m1×v0)/(m0×v1)

где m0 - начальное количество полимера (г),

m1 - масса осадка (г),

v0 - начальный объем (мл) и

v1 - объем анализируемого образца (мл).

Дифференциальная сканирующая калориметрия (DSC анализ), температура плавления (Tm), температура кристаллизации (Тс):

Параметры DSC измерили при использовании ТА Instrument Q2000 для дифференциальной сканирующей калориметрии (DSC) на образцах от 5 до 7 мг. DSC проводят согласно ISO ISO 11357/ part 3 /method C2 в цикле нагревание /охлаждение/ нагревание при показателе сканирования 10°С/минуту при температуре в пределах от -30 до +225°С. Температуру кристаллизации и теплоту кристаллизации (Hc) определили по стадии охлаждения, при этом температуру плавления и теплоту плавления (Hf) определяют на второй стадии нагревания.

Модуль упругости при растяжении и относительное удлинение при разрыве

Пленка TD (поперечное направление) и MD (продольное направление)

модули упругости при растяжении в продольном и поперечном направлении измерили согласно ISO 527-3 на пленках толщиной 50 μм или листах толщиной 300 μм при скорости ползуна 100 мм/минуту.

Модуль упругости при изгибе

Модуль упругости при изгибе определили по 3-точечному изгибу согласно ISO 178 на тестовых образцах, полученных литьем под давлением размером 80×10×4 мм3 согласно EN ISO 1873-2.

Ударная прочность с надрезом по Шарпи (NIS)

Ударную вязкость с надрезом по Шарпи определяли согласно ISO 179/1еА при температуре +23°С и при температуре -20°С при использовании тестовых образцов 80×10×4 мм3, полученных литьем под давлением согласно EN ISO 1873-2 размером.

Температура тепловой деформации (HDT)

HDT измерили на тестовых образцах, полученных литьем под давлением согласно EN ISO 1873-2 (80×10×4 мм3), которые поместили в лабораторную нагревательную баню, разместив их горизонтально на две опоры согласно ISO 75В. Приложили постоянную нагрузку (0,45 МПа) в центре образца (трех-точечный изгиб), температуру лабораторной нагревательной бани повышали с постоянной скоростью. Температура бани, при которой деформация изгиба в нагружаемой точке достигала заранее установленного уровня, считается температурой тепловой деформации материала.

Динамический тест

Ударную прочность пленок определили при использовании метода Dynatest согласно ISO7725-2 при 0°С на поливочных пленках толщиной 50 μм, полученных при использовании линии по производству монослойной поливочной пленки с температурой плавления 220°С и температурой охлаждающего вала 20°С толщиной 50 μм. Показатель «Wbreak(разрушение)» [Дж/мм] представляет относительную общую энергию проникновения на мм толщины, которую пленка может абсорбировать перед тем, как она разрушится, деленную на толщину пленки. Чем выше этот показатель, тем прочнее материал.

Блеск и мутность

Показатель блеска определяют согласно ASTM D2457 (ISO 2813) по углом 20°.

Показатель блеска gloss-in измеряют на стороне поливочной пленки, обращенной к охлаждающему валу.

Показатель блеска gloss-out измеряют на внешней стороне поливочной пленки.

Мутность определили согласно ASTM D1003 (мутность и прозрачность) на листах или пленках толщиной 300 и 50 μм, соответственно.

Относительная мутность

Относительную мутность определяют мутностью, определенной согласно ASTM D1003 относительно толщины образца, выраженной в %/μм.

Относительную мутность (rHaze(Мутность)) определяют делением мутности [%] на толщину [μм]:

Haze - мутность

film thickness - толщина пленки

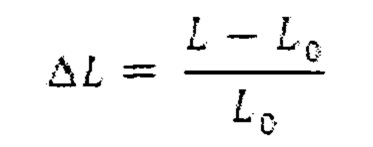

Усадка

Усадку измерили на пленках и листах согласно ISO 11501 с использованием образцов размером 100*100 мм2 в течение 30 минут при указанной температуре (160°С или 165°С).

Образцы по настоящему изобретению тестировали с модификациями по следующим пунктам:

Образцы пленки нарезали на слое талька глубиной около 5 мм; тальк также использовали для опудривания образов.

Измерение температуры проводили вблизи образцов.

Усадку определяли согласно приведенной ниже формуле, где

L - длина после нагревания,

L0 - оригинальная длина и

ΔL - усадка:

ΔL может быть положительной или отрицательной. Отрицательный показатель указывает на усадку, а положительный показатель указывает на удлинение пленки или листа.

Количественное определение содержания сомономера в сополимерах поли(пропилена с этиленом)

Количественный анализ 13C{1Н}ЯМР спектра записывают в состоянии раствора при использовании ЯМР спектрометра Bruker Advance III 400, работающего на частотах в пределах от 400,15 до 100,62 МГц для 1Н и 13C, соответственно. Весь спектр записывают при использовании 13C оптимизированного 10 мм датчика измерения линейных величин при расширенном диапазоне температур при 125°С при использовании во всей пневматике газообразного азота. Около 200 мг материала растворяют в 3 мл 1,2-тетрахлорэтана-d2 (ТСЕ-d2) с хром-(III)-ацетилацетонатом (Cr(асас)3) с получением в результате 65 мМ раствора релаксационного агента в растворителе {8}. Для обеспечения однородности раствора после получения начального образца в термоблоке ампулу для ЯМР спектроскопии дополнительно нагревают в печи с круглым вращающимся подом в течение по меньшей мере 1 часа. При установке в магнит ампулу подвергают воздействию 10 Гц. Такая схема была выбрана в первую очередь в виду необходимости высокого разрешения для определения регулярности молекулярной структуры. Создали стандартное одноимпульсное возбуждение без использования NOE и двухуровневой, с оптимизированным углом наклона, с 1 секундной задержкой повтора и двух уровневой схемой развязки WALTZ16 {3, 4}. Всего для спектра потребовалось 6144 (6k) импульсов.

Провели количественный анализ на основе 13C{1Н} ЯМР спектра с определенным средним значением и определили соответствующие количественные значения при использовании интеграла с использованием специальных собственных компьютерных программ. Для сополимеров этилен-пропилена все химические сдвиги косвенно указывают на центральную метиленовую группу этиленового блока (ЕЕЕ) при 30,00 частей на миллион при использовании химического сдвига в растворителе. Этот подход позволяет провести сравнение с эталоном даже при отсутствии структурной единицы. Наблюдались характерные сигналы, соответствующие встраиванию этилена {7}. Фракцию сомономера количественно оценили при использовании метода Wang et. al. {6} путем интеграции множества сигналов всей спектральной области 13C{1Н} спектра. Этот способ был выбран за его точность, надежность и возможность объяснить присутствие региодефектов, при необходимости. Интегральные области незначительно регулировали для повышения применяемости к широким пределам содержания сомономеров. Для систем, где наблюдается только соединенный в блоки этилен в РРЕРР последовательностях, использовали способ Wang et. al., модифицированный для снижения влияния областей ненулевых интегралов, которые, как известно, отсутствуют. Такой подход снижает переоценку содержания этилена для такой системы и позволяет снизить число областей, используемых для определения абсолютного содержания этилена:

Е = 0.5(sββ + sβγ + sβδ + 0.5(sαβ + sαβ))

При использовании этого ряда областей соответствующее интегральное уравнение становится:

Е = 0,5(IH +IG + 0,5(IC + ID))

Используются те же обозначения, что и в статье Wang et. al.

{6}. Уравнения, использованные для определения абсолютного содержания пропилена, не модифицировали.

Молярный процент сомономера, введенного в полимер, рассчитывают по молярной фракции согласно:

Е [мол. %] = 100 * fE

Массовый процент сомономера, введенного в полимер, рассчитывают по молярной фракции согласно:

Е [масс. %] = 100 * (fE * 28,06) / ((fE * 28,06) + ((1-fE) * 42,08))

Описание материала:

Полимер:

1а) Получение катализатора

3,4 литра 2-этилгексанола и 810 мл простого бутилового моноэфира (в молярном соотношении 4/1) добавили в 20 л реактор. Затем 7,8 литра 20% раствора толуола ВЕМ (бутилэтилмагний) от Crompton GmbH медленно добавили в хорошо перемешенную спиртовую смесь. Во время добавления поддерживали температуру 10°С. После добавления температуру реакционной смеси понизили до 60°С и продолжили перемешивать при этой температуре в течение 30 минут. Наконец, после охлаждения до комнатной температуры полученный алкоксид Mg переместили в емкость для хранения.

21,2 г полученного выше алкоксида Mg смешали с 4,0 мл бис(2-этилгексил) цитраконата в течение 5 минут. После смешивания полученный комплекс Mg сразу использовали для получения каталитического компонента.

19,5 мл тетрахлорида титана поместили в 300 мл реактор, снабженный механической мешалкой, при температуре 25°С. Скорость перемешивания отрегулирована до 170 оборотов в минуту. 26,0 (отсутсвуют единицы измерения страница 24 строка 5) полученного выше комплекса Mg добавили в течение 30 минут, поддерживая температуру 25°С. Добавили 3,0 мл Viscoplex 1-254 и 1,0 мл раствора толуола с 2 мг Necadd 447. Затем добавили 24,0 мл гептана с получением эмульсии. Продолжили проводить перемешивание в течение еще 30 минут при температуре 25°С. Затем температуру реактора повысили до 90°С в течение 30 минут. Реакционную смесь перемешали в течение дополнительных 30 минут при температуре 90°С. Затем перемешивание прекратили и оставили реакционную смесь для осаждения в течение 15 минут при температуре 90°С.

Твердый материал промыли 5 раз: Промывку провели при температуре 80°С при перемешивании в течение 30 минут при 170 оборотах в минуту. После остановки перемешивания реакционную смесь оставили для осаждения в течение 20-30 минут и последующим сифонированием.

Промывка 1: Промывку провели при использовании смеси 100 мл толуола и 1 мл донора.

Промывка 2: Промывку провели при использовании смеси 30 мл TiCl4 и 1 мл донора.

Промывка 3: Промывку провели при использовании 100 мл толуол.

Промывка 4: Промывку провели при использовании 60 мл гептана.

Промывка 5: Промывку провели при использовании 60 мл гептана и при перемешивании в течение 10 минут.

После остановки перемешивания и осаждения реакционной смеси в течение 10 минут провели снижение температуры до 70°С с последующим сифонированием и последующей промывкой N2 в течение 20 минут с выходом чувствительного к воздействию воздуха порошка.

1b) VCH модификация катализатора

В 125 мл реактор из нержавеющей стали добавили 35 мл минерального масла (Paraffinum Liquidum PL68) затем добавили 0,82 г триэтилалюминия (TEAL) и 0,33 г дициклопентилдиметоксисилана (донор D) в инертных условиях при комнатной температуре. Через 10 минут добавили 5,0 г катализатора, полученного в 1а (содержание Ti 1,4 масс. %), и после дополнительных 20 минут добавили 5,0 г винилциклогексана (VCH)). В течение 30 минут повысили температуру до 60°С и поддерживали ее в течение 20 часов. Наконец, температуру снизили до 20°С и проанализировали концентрацию не прореагировавшего VCH в смеси масло/катализатор, она составила 120 частей на миллион по массе.

Для полимеризации катализатор, полученный способом по примеру 1а, модифицировали при использовании VCH по примеру 1b, только в большем масштабе, (содержание Ti 3,0 масс. %). Использовали 41 литр масла, 1,79 кг TEAL, 0,79 кг донора D, 5,5 кг катализатора и 5,55 кг VCH. Концентрация не прореагировавшего VCH в смеси масло/катализатор после реакции составила 150 частей на миллион по массе.

Все примеры по настоящему изобретению и сравнительные примеры получили в пилотной установке Borstar с реактором форполимеризации, одним суспензионно-циркуляционным реактором и двумя газофазными реакторами.

Твердый катализатор использовали во всех случаях вместе с триэтил-алюминием (TEAL) в качестве сокатализатора и дициклопентилдиметоксисиланом (D-донор) в качестве донора. Соотношение алюминия к донору составило 5 моль/моль, соотношение TEAL/Ti составило 90 моль/моль.

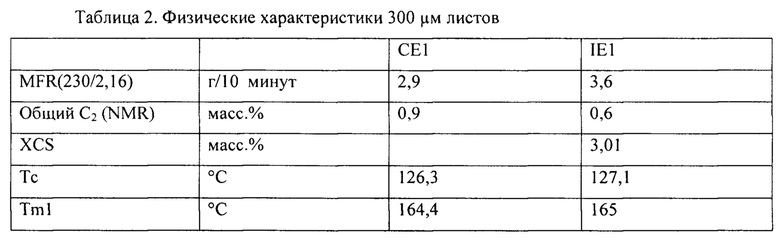

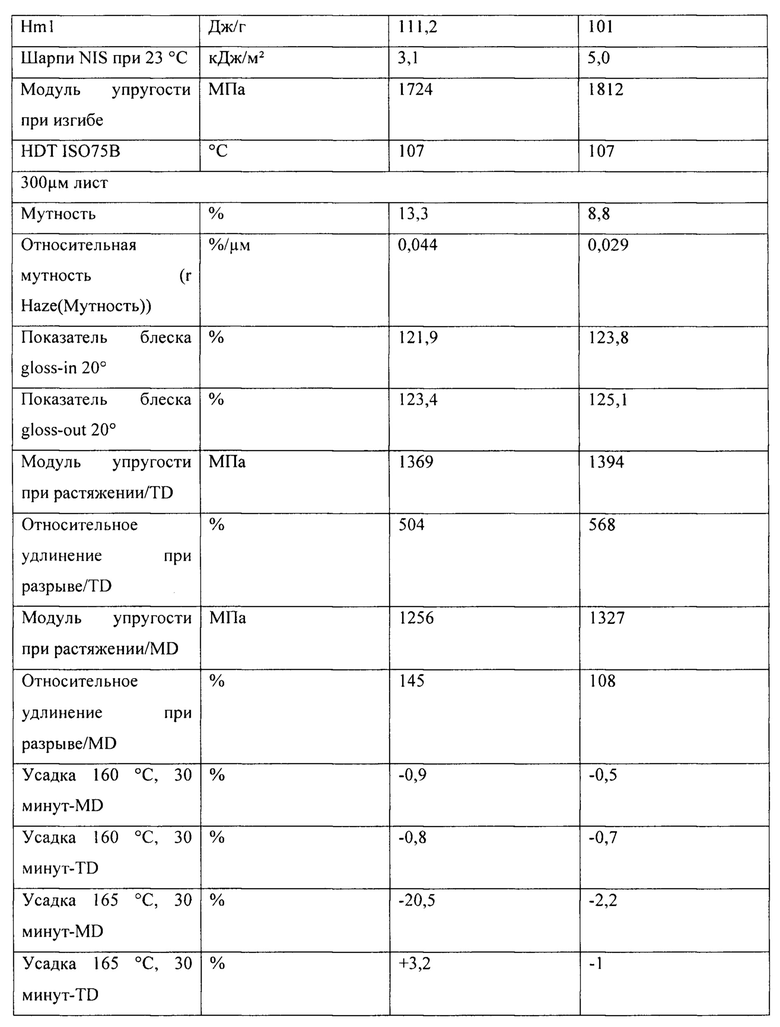

Условия полимеризации приведены в Таблице 1, физические характеристики 300 μм листов - в Таблице 2, физические характеристики поливочной пленки - в Таблице 3.

Все продукты стабилизировали смешиванием в расплаве в двухшнековом экструдере со шнеками, вращающимися в одном направлении при 200-230°С с 0,2 масс. % Irganox В225 и 0,1 масс. % стеарата кальция.

IE1 представляет прошедший нуклеирование гомополимер пропилена, содержал 0,6 масс. %) этилена с MFR 230/2,16 3,1 г/10 минут, полимеризацию провели в присутствии катализатора, как описано согласно стадиям получения катализатора 1а и 1b и с содержанием 1250 частей на миллион HPN20E (кальциевой соли гексагидрофталевой кислоты), доступного от Milliken.

IE2 представляет прошедший нуклеирование гомополимер пропилена, с MFR 230/2,16 8,0 г/10 минут, полимеризацию провели в присутствии катализатора, полученного согласно описанию стадий получения катализатора 1а и 1b.

СЕ1 представляет прошедший нуклеирование гомополимер пропилена, содержащий 0,9 масс. % этилена, с MFR 230/2,16 3,0 г/10 минут, полимеризацию провели в присутствии катализатора Циглера-Натта и внутреннего донора, содержащего DEHP (ди-этил-гексил-фталат). Нуклеацию провели при использовании полимерного нуклеирующего агента, как описано на стадии получения катализатора 1b выше, и 1250 частей на миллион HPN20.

СЕ2 представляет прошедший нуклеирование гомополимер пропилена, с MFR 230/2,16 8,0 г/10 минут, полимеризацию провели в присутствии катализатора Циглера-Натта и внутреннего донора, содержащего DEHP (ди-этил-гексил-фталат). Нуклеацию провели при использовании полимерного нуклеирующего агента, как описано на стадии получения катализатора 1b выше.

Получение пленки:

Пленки получили при использовании пилотной линии Barmag CAST-Coex, снабженной экструдером с диаметром 60 мм, с соотношением L/D: 30, выносная головка с угловым подводящим каналом с шириной головки 800 мм, с щелевым зазором: 0,5 мм.

300 μм получили при использовании устройства с многоярусным расположением валов, с выходом 60 кг/ч, скорость линии 5,5 м/минуту.

Температура плавления составила 239°С; температура поливочного вала 24°С, температура 1-го вала (выше экструдера по технологической линии) 22°С, температура 2-го вала (ниже по технологической линии намоточного устройства) 28°С.

50 μм пленки получили на той же самой указанной выше линии, поливом, выход 60 кг/ч, скорость линии 30 м/минут, температура плавления составила 239°С.

Параметры валов: 1-ый вал - диаметр 400 мм и температура 15°С; 2-ой вал - диаметр 250 мм и температура 25°С.

Электрический пиннинг (обменное подмагничивание) осуществляли при использовании электростатического заряда.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ГЕТЕРОФАЗНОГО ПОЛИОЛЕФИНА С УЛУЧШЕННЫМИ ОПТИЧЕСКИМИ СВОЙСТВАМИ | 2018 |

|

RU2768931C2 |

| КОМПОЗИЦИЯ ПОЛИПРОПИЛЕНА | 2018 |

|

RU2753481C1 |

| КОМПОЗИЦИЯ ПОЛИПРОПИЛЕНА | 2019 |

|

RU2758954C1 |

| СОПОЛИМЕР ПРОПИЛЕНА ДЛЯ ТОНКОСТЕННЫХ УПАКОВОК | 2014 |

|

RU2652110C2 |

| ВЫСОКОТЕКУЧИЕ ГЕТЕРОФАЗНЫЕ СОПОЛИМЕРЫ ПОЛИПРОПИЛЕНА С УЛУЧШЕННЫМИ МЕХАНИЧЕСКИМИ И ОПТИЧЕСКИМИ СВОЙСТВАМИ | 2017 |

|

RU2765100C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С НАПОЛНИТЕЛЕМ НА ОСНОВЕ ЦЕЛЛЮЛОЗЫ | 2016 |

|

RU2679149C1 |

| НЕТКАНЫЕ МЕЛЬТБЛАУНЫ БЕЗ ДРОБИНОК И С УЛУЧШЕННЫМИ БАРЬЕРНЫМИ СВОЙСТВАМИ | 2015 |

|

RU2676763C1 |

| СТАТИСТИЧЕСКИЙ СОПОЛИМЕР ПРОПИЛЕНА ДЛЯ ПРИМЕНЕНИЯ В ПЛЕНКАХ | 2015 |

|

RU2668797C2 |

| КОМПОЗИЦИЯ ПОЛИПРОПИЛЕНА | 2019 |

|

RU2768893C1 |

| КОМПОЗИЦИЯ ПОЛИПРОПИЛЕНА С УЛУЧШЕННЫМИ УПЛОТНЯЮЩИМИ ХАРАКТЕРИСТИКАМИ | 2019 |

|

RU2754076C1 |

Изобретение относится к экструдированному изделию на основе полимера пропилена, прошедшего нуклеирование, предназначенному для применения в упаковке, в изделиях для приготовления пищи, хозяйственно-бытового назначения, а также в изделиях для термической обработки продуктов питания или изделиях медицинского назначения. Изделие выполнено из полученного полимеризацией в присутствии катализатора Циглера-Натта полимера пропилена, содержащего в количестве от 0 до 1,0 мас.% сомономера этилена и/или С4-С10 α-олефина. Экструдированные изделия по изобретению обладают улучшенными оптическими свойствами, такими как мутность или относительная мутность, и хорошим балансом между оптическими и термомеханическими свойства. 4 н. и 6 з.п. ф-лы, 3 табл., 4 пр.

1. Экструдированное изделие, выполненное из полимера пропилена, полученного полимеризацией полимера пропилена в присутствии катализатора Циглера-Натта, при этом полимер пропилена характеризуется:

- скоростью текучести расплава (MFR2), измеренной согласно ISO 1133 при 230°С и нагрузке 2,16 кг в диапазоне от 1 до 200 г/10 минут,

- не содержит сложных эфиров фталевой кислоты и продуктов его распада,

- содержит по меньшей мере один α-нуклеирующий агент,

- содержит сомономер этилена и/или С4-С10 α-олефина от 0 до 1,0 мас.%,

- экструдированное изделие имеет содержание сомономера от 0 до 0,40 мас.% или свыше 0,40 до 0,90 мас.% и относительную мутность, определенную согласно ASTM D1003 относительно толщины образца 50 мкм или 300 мкм, от 0,029 до 0,165 %/мкм,

при этом катализатор Циглера-Натта содержит:

a) соединения переходного металла группы 4-6 ИЮПАК,

b) соединения металла группы 2,

c) внутренний донор, где указанный внутренний донор представляет нефталевое соединение,

d) сокатализатор и

e) необязательно внешний донор.

2. Экструдированное изделие по п. 1, где по меньшей мере один α-нуклеирующий агент представляет полимерный нуклеирующий агент и/или нуклеирующий агент моно- или поликарбоновой кислоты.

3. Экструдированное изделие по п. 1 или 2, где гомополимер пропилена содержит от 0 до 0,40 мас.% этилена и/или С4-С10 α-олефина.

4. Экструдированное изделие по п. 3, дополнительно характеризующееся тем, что гомополимер пропилена содержит полимерный нуклеирующий агент.

5. Экструдированное изделие по п. 1 или 2, где полимер пропилена содержит от 0,40-0,90 мас.% этилена и/или С4-С10 α-олефина.

6. Экструдированное изделие по любому из предшествующих пунктов, где экструдированное изделие имеет толщину стенки от 5 до 2000 мкм.

7. Экструдированное изделие по любому из предшествующих пунктов, где изделие представляет раздувную пленку, поливочную пленку, лист или слой многослойной пленки или многослойного листа.

8. Готовое изделие, содержащее экструдированное изделие по любому из пп. 1-7.

9. Способ получения экструдированного изделия по любому из пп. 1-7 с улучшенными оптическими свойствами, такими как мутность или относительная мутность, включающий стадии

1) полимеризации пропилена и необязательно этилена в присутствии катализатора Циглера-Натта, где катализатор Циглера-Натта содержит:

i) соединения переходного металла группы 4-6 ИЮПАК,

ii) соединениея металла группы 2 (МС),

iii) внутренний донор (ID), где указанный внутренний донор (ID) представляет нефталевое соединение,

iv) сокатализатор (Со) и

v) необязательно внешний донор (ED),

2) введения по меньшей мере одного α-нуклеирующего агента,

3) экструдирования изделия, содержащего указанный полимер, полученный на стадии 1), 2).

10. Применение экструдированного изделия по любому из пп. 1-7 в упаковке, изделиях хозяйственно-бытового назначения, изделиях для приготовления пищи, изделиях медицинского назначения или для термоформирования.

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| ПРОЗРАЧНАЯ И ГИБКАЯ КОМПОЗИЦИЯ ПРОПИЛЕНОВЫХ ПОЛИМЕРОВ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ НЕЕ | 2002 |

|

RU2296772C2 |

| КОМПОЗИЦИИ НА ОСНОВЕ ПРОПИЛЕНОВОГО ПОЛИМЕРА, ОБЛАДАЮЩИЕ УЛУЧШЕННОЙ УДАРОПРОЧНОСТЬЮ И ОТЛИЧНЫМИ ОПТИЧЕСКИМИ СВОЙСТВАМИ | 2001 |

|

RU2255948C2 |

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2020-01-27—Публикация

2016-12-19—Подача