Изобретение относится к листовому силикатному стеклу, используемому в строительстве, в производстве солнечных батарей, тепличном хозяйстве, в частности, к способу получения прозрачных, тонких (80-200 нм) покрытий, получаемых из золь - композиций диоксида кремния с каталитическими количествами полимеров или сополимеров, полученных радикальной полимеризацией в блоке, в водной эмульсии, в растворе мономеров диметиламиноэтилакрилата (ДМАЭА) или диэтиламиноэтилакрилата (ДЭАЭА), или диметиламиноэтилметакрилата (ДМАЭМА), или диэтиламиноэтилметакрилата (ДЭАЭМА) с целью значительного снижения температуры отверждения пленки «мокрого» геля (wet gel) диоксида кремния, нанесенного на силикатное стекло, с 400-500°С до 60-90°С с одновременным получением повышенной твердости покрытия по карандашу 8Н-9Н. При этом в процессе отверждения нанесеного покрытия на стекло достигается значительная экономия энергии и времени. В практике нанесения прозрачных тонкопленочных покрытий из диоксида кремния на силикатные стекла используются вакуумные технологии (Н.А. Macleod, "Thin Film Optical Filters", Adam Hilger Ltd., Bristol, 1985) и золь-гель метод (H.B. Суйковская, "Химические методы получения тонких прозрачных пленок", Издательство «Химия», 1971, 199 стр.). В вакуумных технологиях применяется дорогостоящее оборудование, цена которого возрастает при увеличении размеров силикатных стекол. Золь-гель процесс проще в экспериментальном исполнении и может быть использован для нанесения покрытий на силикатные стекла больших размеров. Известны способы отверждения прозрачных покрытий из диоксида кремния, полученных из золей диоксида кремния, на силикатном стекле при температурах не ниже 400-500°С и временах нагрева стекла с покрытием (от комнатной температуры до максимальной и охлаждения стекла от максимальной температуры до комнатной) более 90 минут.

В патенте ЕР 0897898 А2 (1999) стекло с покрытием из диоксида кремния нагревают до 500°С в течение 90 минут и держат 5 минут при этой температуре.

В патенте США №6177131 (2001) стекло с покрытием, полученным из золя диоксида кремния, нагревают до 500°С и держат при этой температуре в течение часа.

В патенте ЕР 1342702 А1 (2003) стекло с покрытием, полученным из золя диоксида кремния, нагревают до 500°С.

В патенте США №6998177 В2 (2006) стекло с покрытием из диоксида кремния нагревают до температуры 460-490°С.

В патентах РФ №2368575 (2009), №2368576 (2009), №2371399 (2009) стекло с покрытием, полученным из золя диоксида кремния, нагревают до 500°С и держат при этой температуре в течение 4 часов.

В патенте РФ №2450984 (2012) стекло с покрытием, полученным из золя диоксида кремния, нагревают до 500-700°С и держат при этой температуре в течение часа.

В патенте США №8097341 В2 (2012) стекло с покрытием, полученным из золя диоксида кремния, нагревают до 470-490°С и держат при этой температуре в течение часа.

Недостатком приведенных выше способов получения прозрачных покрытий из диоксида кремния на силикатном стекле является длительное время и высокая температура 460-700°С отверждения покрытий. Задачей настоящего изобретения является разработка нового способа получения тонких 80-200 нм однослойных покрытий на основе диоксида кремния золь-гель методом при низких температурах 60-90°С отверждения покрытия и с твердостью по карандашу 8Н-9Н.

При систематическом исследовании твердости покрытий на силикатном стекле, полученных из золей диоксида кремния, и отвержденных при разных температурах 60-90°С в течение 30 и 60 минут, нами обнаружено, что каталитические добавки полимеров или сополимеров на основе ДМАЭА или ДЭАЭА, или ДМАЭМА, или ДЭАЭМА в количестве 0.01-0.5 вес.% к диоксиду кремния в золь диоксида кремния приводят к значительному повышению твердости покрытий до 8Н-9Н, отвержденных при низких температурах 60-90°С.

Достижение заявленного технического результата подтверждается следующими примерами.

Пример 1.

Получение золя диоксида кремния.

Золь диоксида кремния получали гидролизом тетраэтоксисилана (ТЭОС). В стеклянную колбу на 100 мл помещали 0.2 м ТЭОС (41.6 г), 5.4 мл дистиллированной воды и 9.0 мл 0.1н раствора соляной кислоты. Полученную смесь ставили перемешиваться на магнитную мешалку на 0.5 часа. Далее добавляли 40.8 мл изопропилового спирта. Концентрация полученного золя диоксида кремния равна 2 моль/л. Разбавлением изопропиловым спиртом получали концентрацию золя 0.4-0.5 моль/л.

Получение полимеров, статистических сополимеров.

Мономеры получали от фирмы Sigma-Aldrich и перед полимеризацией очищали от ингибиторов перегонкой в вакууме. Полимеры, статистические сополимеры получали методом безэмульгаторной эмульсионной полимеризации. В трехгорлую колбу на 100 мл, снабженную обратным холодильником, капельной воронкой и специальным капиллярным отводом, при комнатной температуре помещали 45 мл дистиллированной воды, добавляли 5.0 мл мономера или смеси мономеров. Содержимое колбы через специальный отвод продували током аргона в течение 30 минут для освобождения реакционной смеси от растворенного кислорода воздуха - ингибитора радикальной полимеризации. Колбу помещали в термостат при температуре 75-80°С. Через 5 минут в колбу через капельную воронку вводили 5.0 мл воды с растворенным инициатором радикальной полимеризации - 2,2'-азобис(2-метил-пропионамидин)дигидрохлорид. Концентрация инициатора в реакционной смеси 0.1 вес.%. Время полимеризации 6-8 часов. Объемное соотношение мономер или мономеры к воде 1:10. После полимеризации колба вынималась из термостата и охлаждалась до комнатной температуры. Суспензия полимера или сополимера выливалась на специальный поднос, который помещался в вакуумный сушильный шкаф при температуре 40°С. Полимер высушивался до постоянного веса. Превращение мономера или смеси мономеров в полимер или в сополимер 80.0-95.0 вес.%.

Получение покрытий из диоксида кремния на силикатном стекле.

Путем растворения полидиметиламиноэтилакрилата (ПДМАЭА) в золе готовили золи диоксида кремния, содержащие 0.00, 0.05, 0.1, 0.2, 0.3 вес.% полимера по отношению к диоксиду кремния.

В качестве подложки использовали предметные силикатные стекла для микроскопии размером 70 мм на 20 мм и толщиной 1.2 мм. Однослойное двухстороннее покрытие наносили методом окунания (dip coating). Скорость вынимания стекла из золя 8.3 см/мин при комнатной температуре. Затем стекла выдерживали при 20°С - 1 час и выдерживали в термостате (регулирование температуры с точностью ±1°) при 60, 70, 80, и 90°С в течение 30 и 60 минут. Твердость покрытий определяли на приборе «Твердомер карандашного типа», ГОСТ ИСО 15184. Определяли светопропускание стекол с пленочными покрытиями в интервале длин волн 200-1100 нм на спектрометре «Perkin-Elmer Lambda 25». Максимум светопропускания данных образцов стекол без покрытий около 91%.

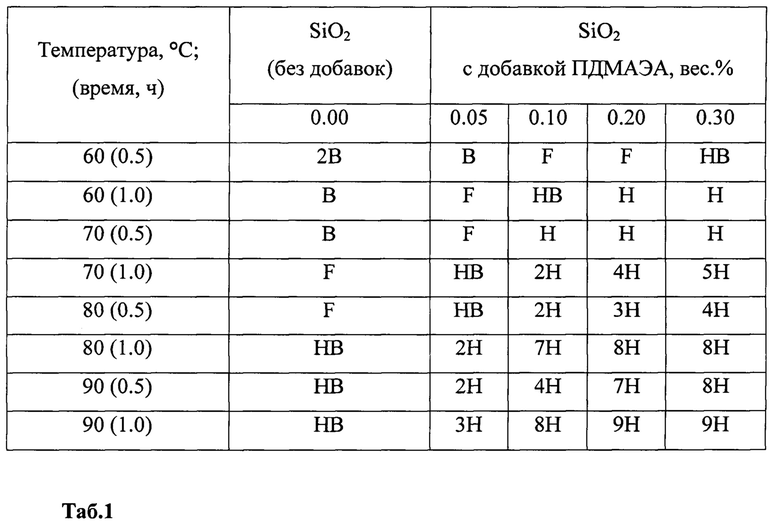

В таблице 1 представлены данные по твердости покрытий на стекле, полученных из золя диоксида кремния без добавок и с добавками разных количеств ПДМАЭА и отвержденных при разных температурах: 60°С (0.5 и 1.0 час), 70°С (0.5 и 1.0 час), 80°С (0.5 и 1.0 час), 90°С (0.5 и 1.0 час).

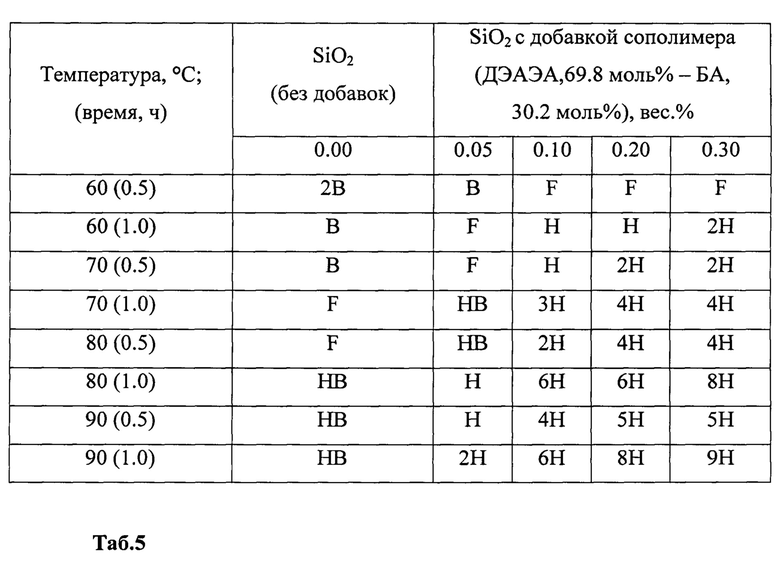

Из таблицы 1 следует, что твердость покрытий из диоксида кремния без добавок ПДМАЭА и отвержденных при 60-90°С возрастает от 2В (60°С, 0.5 часа) до НВ (90°С, 1 час). Твердость покрытий из диоксида кремния с каталитическими количествами (концентрации 0.05-0.30 вес.% к SiO2) добавок ПДМАЭА значительно возрастает и зависит как от концентрации добавки, так и температуры отверждения покрытия. Например, при 60°С (1 час) твердость покрытия без добавки равна В, а твердость покрытия с добавкой (0.3 вес.%) равна Н; при 70°С (1 час) твердость покрытия без добавки равна F, а твердость покрытия с добавкой 0.3 вес.% равна 5Н; при 80°С (0.5 часа) твердость покрытия без добавки равна F, а твердость покрытия с добавкой 0.3 вес.% равна 4Н; при 80°С (1 час) твердость покрытия без добавки равна НВ, а твердость покрытия с добавкой 0.3 вес.% равна 8Н; при 90°С (0.5 часа) твердость покрытия без добавки равна НВ, а твердость покрытия с добавкой 0.3 вес.% равна 8Н; при 90°С (1 час) твердость покрытия без добавки равна НВ, а твердость покрытия с добавкой 0.3 вес.% равна 9Н (таблица 1). На фиг. 1 представлены кривые светопропускания стекол без покрытия (кривая 1) и с двусторонними однослойными покрытиями на основе диоксида кремния. В качестве добавки в исходный золь диоксида кремния использовали ПДМАЭА (80°С, 1 час): кривая 2 - 0.0 мас. %, кривая 3 - 0.1 мас. %, кривая 4 - 0.2 мас. %, кривая 5 - 0.3 мас. %. Как видно из фиг. 1, светопропускание стекла с покрытиями выше (максимум при 94.5%), чем светопропускание стекла без покрытия (максимум 91.2%) и не зависит от небольших концентраций ПДМАЭА в пленке диоксида кремния.

Пример 2.

Золь диоксида кремния, полидиэтиламиноэтилакрилат (ПДЭАЭА) получали по методикам, описанным в примере 1. Готовили золи диоксида кремния, содержащие 0.00, 0.05, 0.1, 0.2, 0.3 вес.% полимера по отношению к диоксиду кремния. Способы нанесения покрытий, отверждения покрытий при 60-90°С описаны в примере 1.

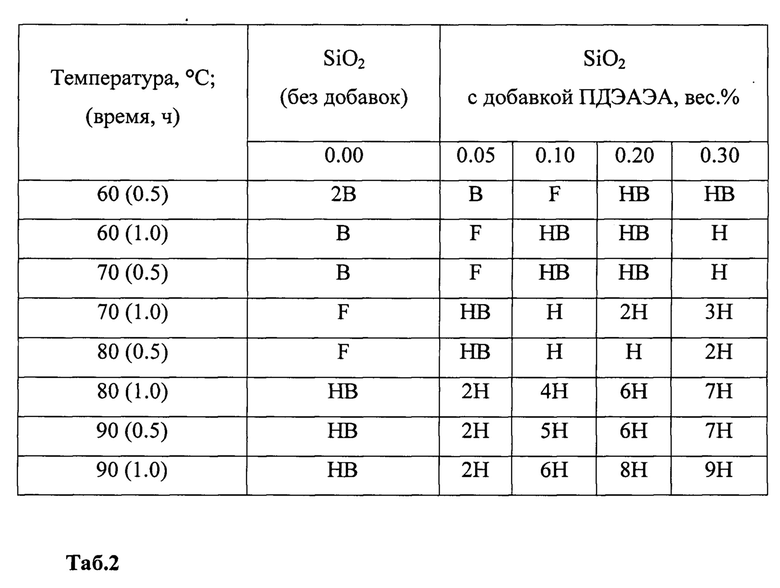

В таблице 2 представлены данные по твердости покрытий на стекле, полученных из золя диоксида кремния без добавок и с добавками разных количеств ПДЭАЭА и отвержденных при разных температурах: 60°С (0.5 и 1.0 час), 70°С (0.5 и 1.0 час), 80°С (0.5 и 1.0 час), 90°С (0.5 и 1.0 час).

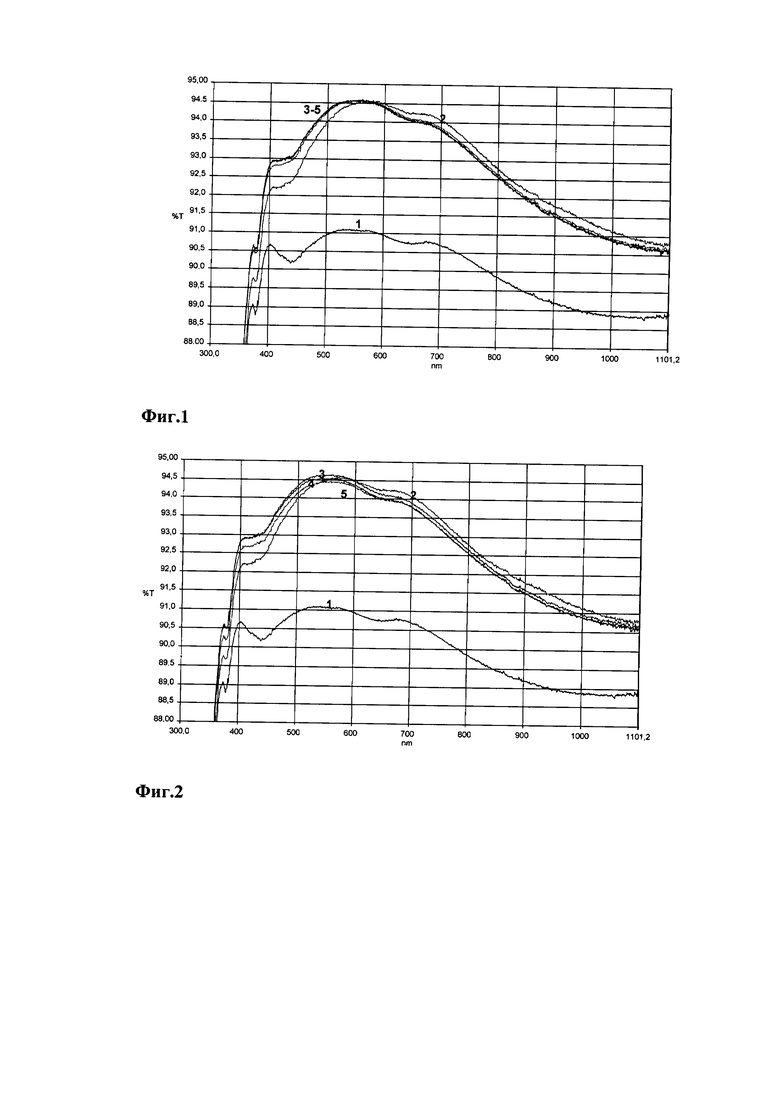

Из таблицы 2 следует, что твердость покрытий из диоксида кремния без добавок ПДЭАЭА и отвержденных при 60-90°С возрастает от 2В (60°С, 0.5 часа) до НВ (90°С, 1 час). Твердость покрытий из диоксида кремния с каталитическими количествами (концентрации 0.05-0.30 вес.% к SiO2) добавок ПДЭАЭА значительно возрастает и зависит как от концентрации добавки, так и температуры отверждения покрытия. Например, при 60°С (1 час) твердость покрытия без добавки равна В, а твердость покрытия с добавкой (0.3 вес.%) равна Н; при 70°С (1 час) твердость покрытия без добавки равна F, а твердость покрытия с добавкой (0.1-0.3 вес.%) равна Н-3Н; при 80°С (0.5 часа) твердость покрытия без добавки равна F, а твердость покрытия с добавкой (0.1-0.3 вес.%) равна Н-2Н; при 80°С (1 час) твердость покрытия без добавки равна НВ, а твердость покрытия с добавкой (0.05-0.3 вес.%) равна 2Н-7Н; при 90°С (0.5 часа) твердость покрытия без добавки равна НВ, а твердость покрытия с добавкой (0.05-0.3 вес.%) равна 2Н-7Н; при 90°С (1 час) твердость покрытия без добавки равна НВ, а твердость покрытия с добавкой (0.05-0.3 вес.%) равна 2Н-9Н (таблица 2). На фиг. 2 представлены кривые светопропускания стекол без покрытия (кривая 1) и с двусторонними однослойными покрытиями на основе диоксида кремния. В качестве добавки в исходный золь диоксида кремния использовали ПДЭАЭА (70°С, 1 час): кривая 2 - 0.0 вес.%, кривая 3 - 0.1 вес.%, кривая 4 - 0.2 вес.%, кривая 5 - 0.3 вес.%. Как видно из фиг. 2, светопропускание стекла с покрытиями выше (максимум при 94.5%), чем светопропускание стекла без покрытия (максимум 91.2%) и не зависит от небольших концентраций ПДЭАЭА в пленке диоксида кремния.

Пример 3.

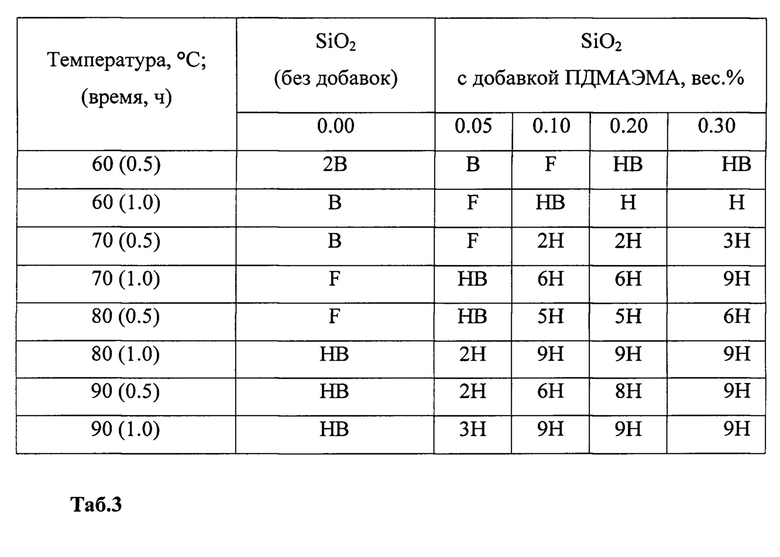

Золь диоксида кремния, полидиметиламиноэтилметакрилат (ПДМАЭМА) получали по методикам, описанным в примере 1. Готовили золи диоксида кремния, содержащие 0.00, 0.05, 0.1, 0.2, 0.3 вес.% полимера по отношению к диоксиду кремния. Способы нанесения покрытий, отверждения покрытий при 60-90°С описаны в примере 1. В таблице 3 представлены данные по твердости покрытий на стекле, полученных из золя диоксида кремния без добавок и с добавками разных количеств ПДМАЭМА и отвержденных при разных температурах: 60°С (0.5 и 1.0 час), 70°С (0.5 и 1.0 час), 80°С (0.5 и 1.0 час), 90°С (0.5 и 1.0 час).

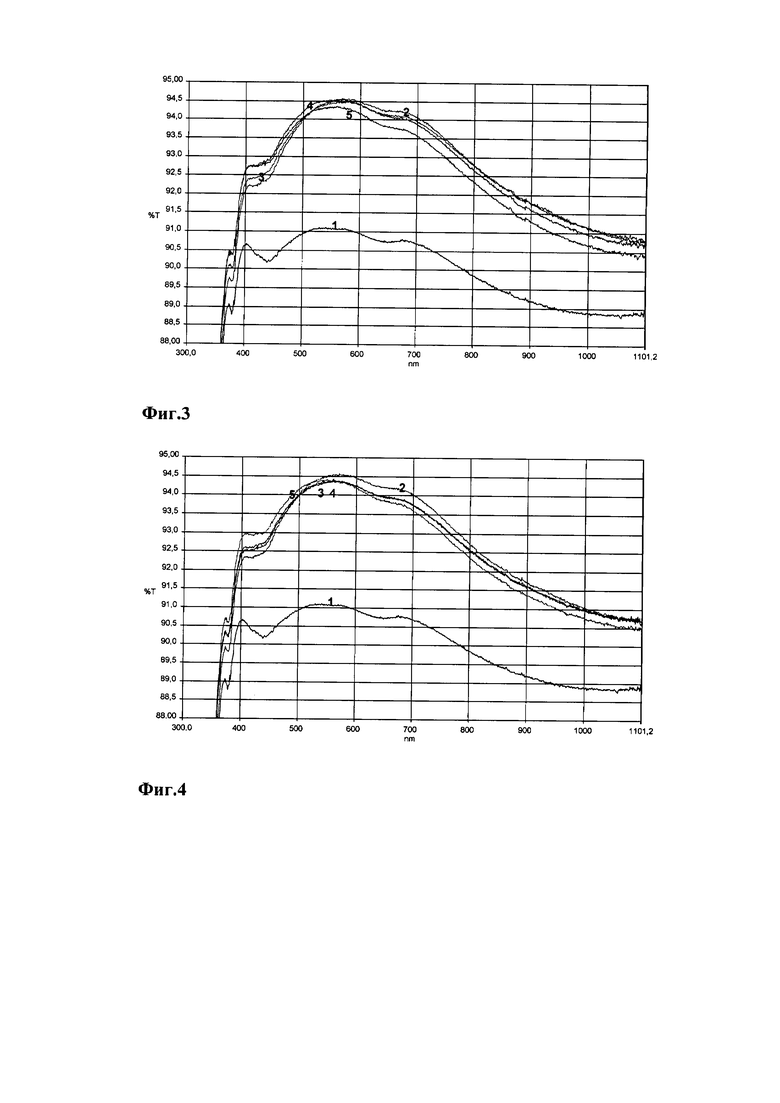

Из таблицы 3 следует, что твердость покрытий из диоксида кремния без добавок ПДМАЭМА и отвержденных при 60-90°С возрастает от 2В (60°С, 0.5 часа) до НВ (90°С, 1 час). Твердость покрытий из диоксида кремния с каталитическими количествами (концентрации 0.05-0.30 вес.% к SiO2) добавок ПДМАЭМА значительно возрастает и зависит как от концентрации добавки, так и температуры отверждения покрытия. Например, при 60°С (1 час) твердость покрытия без добавки равна В, а твердость покрытия с добавкой (0.3 вес.%) равна Н; при 70°С (1 час) твердость покрытия без добавки равна F, а твердость покрытия с добавкой (0.1-0.3 вес.%) равна НВ - 9Н; при 80°С (0.5 часа) твердость покрытия без добавки равна F, а твердость покрытия с добавкой (0.1-0.3 вес.%) равна 5Н-6Н; при 80°С (1 час) твердость покрытия без добавки равна НВ, а твердость покрытия с добавкой (0.05-0.3 вес.%) равна 2Н-9Н; при 90°С (0.5 часа) твердость покрытия без добавки равна НВ, а твердость покрытия с добавкой (0.05-0.3 вес.%)) равна 2Н-9Н; при 90°С (1 час) твердость покрытия без добавки равна НВ, а твердость покрытия с добавкой (0.05-0.3 вес.%) равна 3Н-9Н (таблица 3). На фиг. 3 представлены кривые светопропускания стекол без покрытия (кривая 1) и с двусторонними однослойными покрытиями на основе диоксида кремния. В качестве добавки в исходный золь диоксида кремния использовали ПДМАЭМА (70°С, 1 час): кривая 2 - 0.0 вес.%, кривая 3 - 0.1 вес.%, кривая 4 - 0.2 вес.%, кривая 5 - 0.3 вес.%. Как видно из фиг. 3, светопропускание стекла с покрытиями выше (максимум при 94.5%), чем светопропускание стекла без покрытия (максимум 91.2%) и не зависит от небольших концентраций ПДМАЭМА в пленке диоксида кремния.

Пример 4.

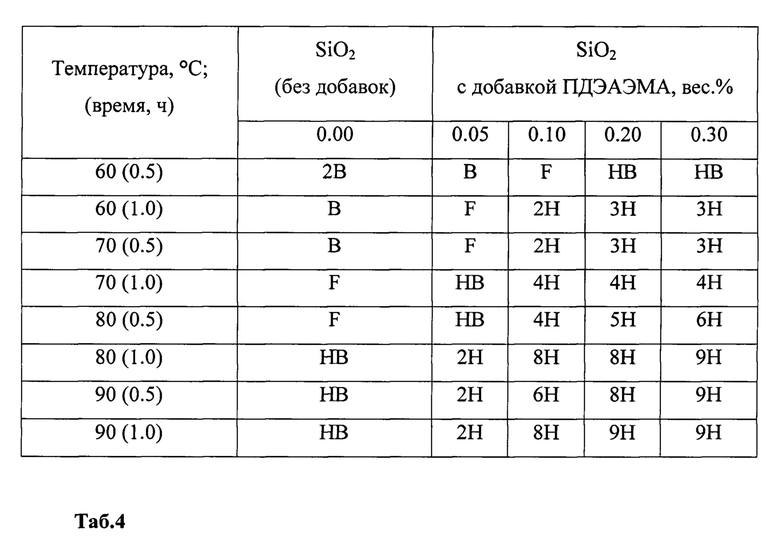

Золь диоксида кремния, полидиэтиламиноэтилметакрилат (ПДЭАЭМА) получали по методикам, описанным в примере 1. Готовили золи диоксида кремния, содержащие 0.00, 0.05, 0.1, 0.2, 0.3 вес.% полимера по отношению к диоксиду кремния. Способы нанесения покрытий, отверждения покрытий при 60-90°С описаны в примере 1. В таблице 4 представлены данные по твердости покрытий на стекле, полученных из золя диоксида кремния без добавок и с добавками разных количеств ПДЭАЭМА и отвержденных при разных температурах: 60°С (0.5 и 1.0 час), 70°С (0.5 и 1.0 час), 80°С (0.5 и 1.0 час), 90°С (0.5 и 1.0 час).

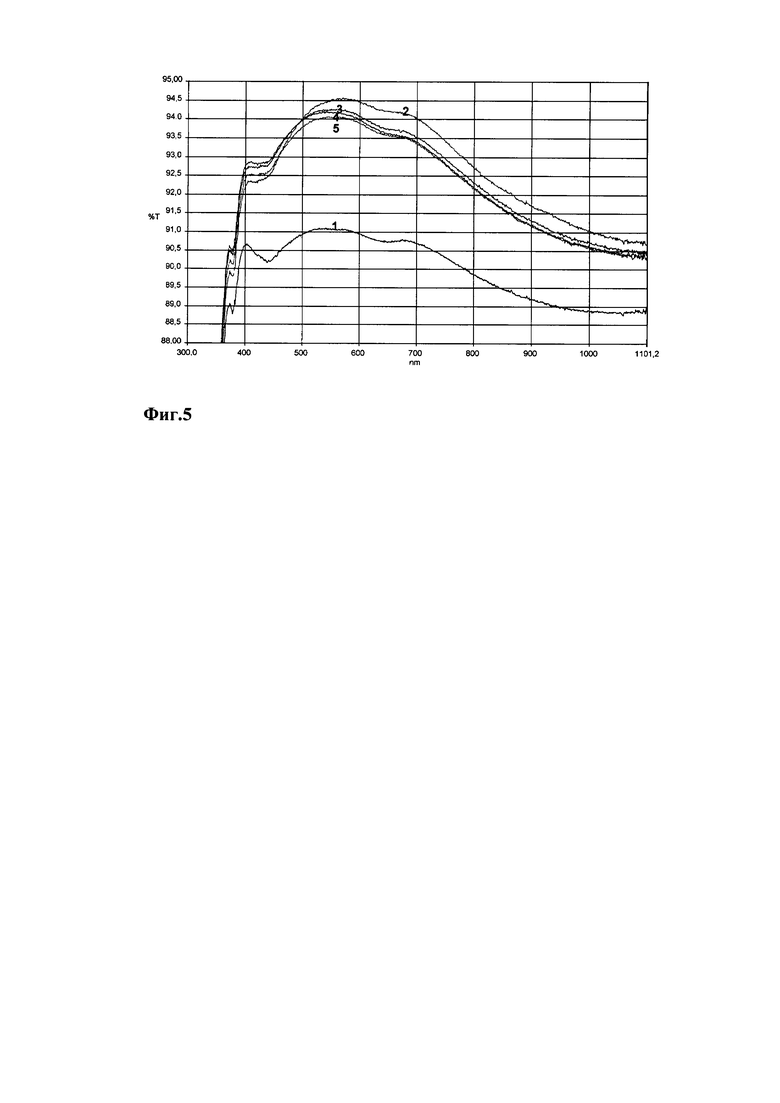

Из таблицы 4 следует, что твердость покрытий из диоксида кремния без добавок ПДЭАЭМА и отвержденных при 60-90° возрастает от 2В (60°С, 0.5 часа) до НВ (90°С, 1 час). Твердость покрытий из диоксида кремния с каталитическими количествами (концентрации 0.05-0.30 вес.% к SiO2) добавок ПДЭАЭМА значительно возрастает и зависит как от концентрации добавки, так и температуры отверждения покрытия. Например, при 60°С (1 час) твердость покрытия без добавки равна В, а твердость покрытия с добавкой 0.3 вес.% равна 3Н; при 70°С (1 час) твердость покрытия без добавки равна F, а твердость покрытия с добавкой (0.1-0.3 вес.%) равна 4Н; при 80°С (0.5 часа) твердость покрытия без добавки равна НВ, а твердость покрытия с добавкой (0.1-0.3 вес.%) равна 4Н-6Н; при 80°С (1 час) твердость покрытия без добавки равна НВ, а твердость покрытия с добавкой (0.05-0.3 вес.%) равна 2Н-9Н; при 90°С (0.5 часа) твердость покрытия без добавки равна НВ, а твердость покрытия с добавкой (0.05-0.3 вес.%) равна 2Н-9Н; при 90°С (1 час) твердость покрытия без добавки равна НВ, а твердость покрытия с добавкой (0.05-0.3 вес.%) равна 2Н-9Н (таблица 4). На фиг. 4 представлены кривые светопропускания стекол без покрытия (кривая 1) и с двусторонними однослойными покрытиями на основе диоксида кремния. В качестве добавки в исходный золь диоксида кремния использовали ПДЭАЭМА (80°С, 1 час): кривая 2 - 0.0 вес.%, кривая 3 - 0.1 вес.%, кривая 4 - 0.2 вес.%, кривая 5 - 0.3 вес.%. Как видно из фиг. 4, светопропускание стекла с покрытиями выше (максимум при 94.5%), чем светопропускание стекла без покрытия (максимум 91.2%) и не зависит от небольших концентраций ПДЭАЭМА в пленке диоксида кремния.

Пример 5.

Золь диоксида кремния, статистический сополимер диэтиламиноэтилакрилата с бутилакрилатом ДЭАЭА (69.8 моль%) - БА (30.2 моль%) получали по методикам, описанным в примере 1. Готовили золи диоксида кремния, содержащие 0.00, 0.05, 0.1, 0.2, 0.3 вес.% сополимера по отношению к диоксиду кремния. Способы нанесения покрытий, отверждения покрытий при 60-90°С описаны в примере 1. В таблице 5 представлены данные по твердости покрытий на стекле, полученных из золя диоксида кремния без добавок и с добавками разных количеств сополимера и отвержденных при температурах: 60°С (0.5 и 1.0 час), 70°С (0.5 и 1.0 час), 80°С (0.5 и 1.0 час), 90°С (0.5 и 1.0 час).

Из таблицы 5 следует, что твердость покрытий из диоксида кремния без добавок сополимера и отвержденных при 60-90°С возрастает от 2В (60°С, 0.5 часа) до НВ (90°С, 1 час). Твердость покрытий из диоксида кремния с каталитическими количествами (концентрации 0.05-0.30 вес.% к SiO2) добавок сополимера значительно возрастает и зависит как от концентрации добавки, так и температуры отверждения покрытия. Например, при 60°С (1 час) твердость покрытия без добавки равна В, а твердость покрытия с добавкой (0.3 вес.%) равна 2Н; при 70°С (1 час) твердость покрытия без добавки равна F, а твердость покрытия с добавкой (0.1-0.3 вес.%) равна 3Н-4Н; при 80°С (0.5 часа) твердость покрытия без добавки равна F, а твердость покрытия с добавкой (0.1-0.3 вес.%) равна 2Н-4Н; при 80°С (1 час) твердость покрытия без добавки равна НВ, а твердость покрытия с добавкой (0.05-0.3 вес.%) равна Н-8Н; при 90°С (0.5 часа) твердость покрытия без добавки равна НВ, а твердость покрытия с добавкой (0.05-0.3 вес.%) равна Н-5Н; при 90°С (1 час) твердость покрытия без добавки равна НВ, а твердость покрытия с добавкой (0.05-0.3 вес.%) равна 2Н-9Н (таблица 5). На фиг. 5 представлены кривые светопропускания стекол без покрытия (кривая 1) и с двусторонними однослойными покрытиями на основе диоксида кремния. В качестве добавки в исходный золь диоксида кремния использовали статистический сополимер ДЭАЭА - БА (80°С, 1 час): кривая 2 - 0.0 вес.%, кривая 3 - 0.1 вес.%, кривая 4 - 0.2 вес.%, кривая 5 - 0.3 вес.%. Как видно из фиг. 5, светопропускание стекла с покрытиями выше (максимум при 94.5%), чем светопропускание стекла без покрытия (максимум 91.2%) и не зависит от небольших концентраций сополимера в пленке диоксида кремния.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ ДИОКСИДА КРЕМНИЯ НА СИЛИКАТНОМ СТЕКЛЕ | 2015 |

|

RU2606009C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ПРОСВЕТЛЯЮЩИХ ПОКРЫТИЙ НА ОСНОВЕ МЕЗОПОРИСТОГО ДИОКСИДА КРЕМНИЯ ЗОЛЬ-ГЕЛЬ МЕТОДОМ В ПРИСУТСТВИИ НЕКОТОРЫХ ПОЛИМЕРОВ, СТАТИЧЕСКИХ СОПОЛИМЕРОВ | 2007 |

|

RU2371399C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ПРОСВЕТЛЯЮЩИХ ПОКРЫТИЙ НА ОСНОВЕ МЕЗОПОРИСТОГО ДИОКСИДА КРЕМНИЯ ЗОЛЬ-ГЕЛЬ МЕТОДОМ В ПРИСУТСТВИИ СИНЕРГИЧЕСКОЙ БИНАРНОЙ СИСТЕМЫ: НЕИОНОГЕННОЕ ПАВ-ОЛИГОЭФИРЫ НА ОСНОВЕ ОКИСИ ЭТИЛЕНА ИЛИ ОКИСИ ПРОПИЛЕНА | 2010 |

|

RU2466948C2 |

| КРАСКА СИЛИКАТНАЯ | 2004 |

|

RU2272820C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ПРОСВЕТЛЯЮЩИХ ПОКРЫТИЙ НА ОСНОВЕ МЕЗОПОРИСТОГО ДИОКСИДА КРЕМНИЯ ЗОЛЬ-ГЕЛЬ МЕТОДОМ В ПРИСУТСТВИИ ОЛИГОМЕРОВ ОКИСИ ЭТИЛЕНА, ОЛИГОМЕРОВ ОКИСИ ПРОПИЛЕНА | 2007 |

|

RU2368576C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО СТЕКЛА С УПРОЧНЯЮЩИМ ПОКРЫТИЕМ НА ОСНОВЕ АМОРФНОГО ДИОКСИДА КРЕМНИЯ | 2013 |

|

RU2529071C1 |

| КОМПОЗИЦИЯ УСКОРИТЕЛЯ СХВАТЫВАНИЯ | 2016 |

|

RU2711191C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ПРОСВЕТЛЯЮЩИХ ПОКРЫТИЙ НА ОСНОВЕ МЕЗОПОРИСТОГО ДИОКСИДА КРЕМНИЯ ЗОЛЬ-ГЕЛЬ МЕТОДОМ В ПРИСУТСТВИИ ОРГАНИЧЕСКИХ КИСЛОТ, ФУНКЦИОНАЛЬНЫХ ПРОИЗВОДНЫХ ОРГАНИЧЕСКИХ КИСЛОТ, СЛОЖНЫХ ЭФИРОВ ОРГАНИЧЕСКИХ КИСЛОТ | 2007 |

|

RU2368575C2 |

| ЖАРОСТОЙКИЕ ВОЛОКНА | 2006 |

|

RU2427546C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛА С АНТИОТРАЖАЮЩИМ МЕЗОПОРИСТЫМ ПОКРЫТИЕМ НА ОСНОВЕ НАНОЧАСТИЦ SiO | 2012 |

|

RU2503629C1 |

Изобретение относится к тонкопленочным 80-200 нм прозрачным покрытиям из диоксида кремния на изделия из силикатного стекла. Техническая задача - разработка способа получения экономически выгодного покрытия, отверждаемого на силикатном стекле при пониженных температурах 60-90°С в течение 0.5-1.0 часа и обладающего повышенной твердостью по карандашу 8Н-9Н. Решение технической задачи: осуществляют золь-гель процессом тетраалкоксида кремния в присутствии добавок в золь полимеров, сополимеров, методом погружения наносят из золя покрытие на стекло и нагревают образец с покрытием в атмосфере воздуха с целью отверждения покрытия. Способ отличается тем, что в качестве полимеров, сополимеров используются высокомолекулярные соединения на основе диметиламиноэтилакрилата, диэтиламиноэтилакрилата, диметиламиноэтилметакрилата, диэтиламиноэтилметакрилата и полимеры, сополимеры вводятся в золь диоксида кремния в оптимальной концентрации 0.01-0.5 (лучше 0.05-0.3) вес.% к диоксиду кремния. 5 пр., 5 табл., 5 ил.

Способ получения тонких 80-200 нм однослойных прозрачных покрытий из диоксида кремния на изделия из силикатного стекла, отверждающихся при пониженной температуре 60-90°С в течение 0.5-1.0 часа и обладающих повышенной твердостью по карандашу 8Н-9Н, включающий в себя золь-гель процесс тетраалкоксида кремния в присутствии добавок полимеров, статистических и блочных сополимеров, нанесение из золя диоксида кремния покрытия на силикатное стекло, нагревание образца с покрытиями в атмосфере воздуха с целью отверждения покрытия, отличающийся тем, что в качестве полимеров, сополимеров используются высокомолекулярные соединения на основе диметиламиноэтилакрилата, диэтиламиноэтилакрилата, диметиламиноэтилметакрилата, диэтиламиноэтилметакрилата и полимеры, сополимеры вводятся в золь диоксида кремния в оптимальной концентрации 0.01-0.5, лучше 0.05-0.3 вес.% к диоксиду кремния.

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ ДИОКСИДА КРЕМНИЯ НА СИЛИКАТНОМ СТЕКЛЕ | 2015 |

|

RU2606009C2 |

| ПОЛИМЕРНАЯ ПОРОШКОВАЯ КОМПОЗИЦИЯ ДЛЯ СУПЕРГИДРОФОБНОГО ПОКРЫТИЯ И СПОСОБ ПОЛУЧЕНИЯ СУПЕРГИДРОФОБНОГО ПОКРЫТИЯ | 2013 |

|

RU2547754C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ПРОСВЕТЛЯЮЩИХ ПОКРЫТИЙ НА ОСНОВЕ МЕЗОПОРИСТОГО ДИОКСИДА КРЕМНИЯ ЗОЛЬ-ГЕЛЬ МЕТОДОМ В ПРИСУТСТВИИ НЕКОТОРЫХ ПОЛИМЕРОВ, СТАТИЧЕСКИХ СОПОЛИМЕРОВ | 2007 |

|

RU2371399C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ПРОСВЕТЛЯЮЩИХ ПОКРЫТИЙ НА ОСНОВЕ МЕЗОПОРИСТОГО ДИОКСИДА КРЕМНИЯ ЗОЛЬ-ГЕЛЬ МЕТОДОМ В ПРИСУТСТВИИ ОРГАНИЧЕСКИХ КИСЛОТ, ФУНКЦИОНАЛЬНЫХ ПРОИЗВОДНЫХ ОРГАНИЧЕСКИХ КИСЛОТ, СЛОЖНЫХ ЭФИРОВ ОРГАНИЧЕСКИХ КИСЛОТ | 2007 |

|

RU2368575C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ НАНОСТРУКТУРИРОВАННЫХ ОДНОСЛОЙНЫХ ПОКРЫТИЙ НА ОСНОВЕ ДИОКСИДА КРЕМНИЯ ЗОЛЬ-ГЕЛЬ МЕТОДОМ В ПРИСУТСТВИИ НЕОРГАНИЧЕСКИХ КИСЛОТ И ИХ СОЛЕЙ | 2010 |

|

RU2450984C1 |

| US 5674624 A1, 07.10.1997 | |||

| US 6998177 B2, 14.02.2006 | |||

| WO 2015016777 A1, 05.02.2015. | |||

Авторы

Даты

2020-02-03—Публикация

2018-11-27—Подача