1. Область техники

Изобретение относится к упрочняющим и защитным покрытиям для силикатного стекла и может быть использовано в стекольной промышленности.

2. Уровень техники

За счет неоднородной структуры, а также наличия различного рода дефектов как в объеме, так и на поверхности стекла реальная прочность данного материала намного меньше теоретической.

Дефекты являются концентраторами напряжений и, следовательно, преимущественными местами разрыва связей. В большинстве случаев наиболее опасными дефектами силикатных стекол являются микроскопические и субмикроскопические трещины и царапины, расположенные на поверхности. Этот факт подтверждается результатами многочисленных исследований (Бартенев Г.М. Строение и механические свойства неорганических стекол. - Москва.: Издательство литературы по строительству. - 1966. - С.153-189).

Для повышения прочности стекла используют различные способы его обработки, способствующие снижению дефектности поверхности стекла, такие как закалка, травление, ионный обмен, а также обработка поверхности стекла различными пленкообразующими реагентами (Бутаев A.M. Прочность стекла. Ионообменное упрочнение. - Махачкала: ДГУ. - 1997. - С.17-29).

Известен способ упрочнения тарного стекла в процессе его производства, в соответствии с которым непосредственно после формования на горячем участке технологической линии на поверхность стекла наносят первое прозрачное покрытие на основе оксидов металлов, повышающее механическую прочность стеклотары. На выходе из лера на холодном участке наносят второе прозрачное полимерное покрытие, обеспечивающее защиту тарного стекла от царапин и потертостей. В частности, в качестве такого защитного покрытия используют композицию на основе полиэтиленгликоля (Динефф Д. Покрытия для стеклотары // Стеклянная тара. - 2008. - №2. - С.12-13).

Основным недостатком указанного способа является его двухстадийность, причем обработка стеклотары ведется на двух участках технологической линии (горячем и холодном), что требует использования различного технологического оборудования. Кроме того, используемые исходные реагенты (например, хлорид олова) для нанесения металлоксидного покрытия являются экологически небезопасными.

Известен метод упрочнения стекла и увеличения его абразивоустойчивости (US №3743491, МПК C03C 21/60), в соответствии с которым на стекло наносится покрытие на основе оксидов олова, циркония или титана путем пиролиза металлосодержащего прекурсора при температуре около 425°С, после чего производится химическое упрочнение стекла посредством ионного обмена. На заключительном этапе стекло покрывают пленкой олефинового полимера. Таким образом, за счет ионного обмена увеличивается прочность стекла, а металлоксидное и органическое покрытия защищают поверхность стекла от возможных повреждений. Однако недостатками данного изобретения являются сложность технологии упрочнения стекла, а также нанесения защитных покрытий, которые, кроме того, снижают оптическое пропускание стекла.

Известен способ получения тонких просветляющих покрытий на стекле на основе мезопористого диоксида кремния золь-гель методом в присутствии органических кислот, функциональных производных органических кислот, сложных эфиров органических кислот (RU №2368575, МПК: С03С 17/30). Тонкие однослойные просветляющие покрытия толщиной 50-200 нм и с показателем преломления 1,27-1,40 получают методом золь-гель процесса тетраалкоксида кремния в присутствии органической добавки в концентрации 0,1-5,0 вес.% к весу золя. В качестве органической добавки используются одноосновные, двухосновные и многоосновные органические кислоты, функциональные производные органических кислот, содержащие группы - ОН, -NH2, >NH, >CO, сложные эфиры органических кислот. Авторы данного способа используют органические кислоты в качестве добавки, позволяющей повысить пористость покрытия, тем самым понизив его показатель преломления. В качестве катализатора реакций синтеза применяются неорганические кислоты.

Недостатком данного способа является низкая твердость получаемых покрытий и, следовательно, их абразивоустойчивость. Таким образом, данный способ позволяет получить просветляющие покрытия, которые не влияют на прочность подложки-стекла.

Наиболее близким к предлагаемому изобретению является композиция для обработки поверхности стекла для улучшения его механической прочности и соответствующие способы обработки изделий из стекла (RU №2398748, МПК С03С 17/30).

Согласно данному патенту водная композиция содержит два соединения на основе кремния (А и В), имеющих различные функциональные группы, способных взаимодействовать между собой в тонком слое, нанесенном на стекло путем предварительного гидролиза или спонтанного предгидролиза производных силана, трансформировать его путем поликонденсации и/или полимеризации в прочный слой.

Композицию согласно изобретению можно получить путем смешивания компонентов А и В с добавлением воды к смеси в момент использования.

После нанесения пленочного покрытия для формирования твердого слоя осуществляют операции сушки, УФ-обработки, тепловой полимеризации или поликонденсации.

Основными недостатками данного изобретения является то, что заявляемая композиция многокомпонентна (содержит более одного дорогостоящего кремнийорганического соединения), а для придания покрытию необходимой твердости требуется осуществить несколько энергозатратных технологических операций.

3. Раскрытие изобретения

Технической задачей предлагаемого изобретения является разработка способа получения силикатного стекла с упрочняющим покрытием на основе аморфного диоксида кремния.

Сущность изобретения заключается в способе получения силикатного стекла с упрочняющим покрытием на основе аморфного диоксида кремния (SiO2), включающем синтез золя SiO2, нанесение частиц SiO2 на силикатное стекло, термообработку силикатного стекла с покрытием; согласно решению для упрочнения силикатного стекла покрытие на основе аморфного SiO2 наносят методом окунания силикатного стекла в золь SiO2, синтезированный путем гидролиза тетраэтоксисилана (ТЭОС) с использованием уксусной кислоты (CH3COOH) в качестве катализатора реакций синтеза в среде этилового спирта (C2H5OH) при молярном соотношении компонентов ТЭОС/H2O/C2H5OH/CH3COOH=0.05-0.25/0.95-2/2-16/0.05-0.25, и вытягивания силикатного стекла из золя диоксида кремния с контролируемой скоростью от 50 до 250 мм/мин, с последующей изотермической выдержкой силикатного стекла с нанесенным покрытием при температуре от 500±10 до 600±10°С в течение 15±5 мин.

Выбор уксусной кислоты в качестве катализатора обусловлен рядом причин. Во-первых, согласно работе (Karmakar В. Dense silica microspheres from organic and inorganic acid hydrolysis of TEOS / B. Karmakar, D. Ganguli // Journal of Non-Crystalline Solids. - 2000. - V.272. - №2-3. - P.119-126.) каталитическая активность данной кислоты, которая условно выражается временем гелеобразования, превосходит соответствующий параметр соляной, серной, а также других карбоновых кислот. Предполагается, что малое время гелеобразования, присущее золям SiO2, синтезированным в присутствии уксусной кислоты, вызвано формированием силанольных групп не только за счет гидролиза ТЭОС, но и посредством химической реакции уксусной кислоты и ТЭОС (Colloidal Silica: Fundamentals and Applications / ed. by H.E. Bergna, W.E. Roberts. - Boca Raton: CRC Press, Taylor & Francis Group, 2006. - 895 p.). Во-вторых, при температурной обработке (Т>400°С) стекол с покрытиями, полученными из золей SiO2, молекулы CH3COOH, разлагаясь, образуют СО2 и Н2О, в отличие от минеральных кислот, которые разлагаются при более высоких температурах с образованием токсичных газов.

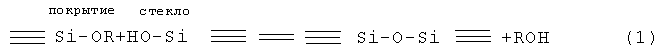

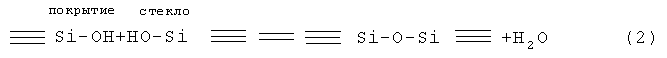

Повышение прочности силикатного стекла может быть вызвано двумя факторами. Во-первых, покрытие на основе аморфного диоксида кремния, обладая высокой твердостью, выполняет защитную функцию, предотвращая повреждения поверхности силикатного стекла. Во-вторых, во время термообработки силикатного стекла с покрытием происходит "залечивание" субмикротрещин, за счет протекания реакций конденсации (1; 2) между частицами покрытия и самим стеклом:

где R - алкильная группа ТЭОС.

Так как известно, что структура поверхности силикатного стекла и рассматриваемых частиц диоксида кремния похожа - в обоих случаях имеется наличие силанольных групп различного типа; а протекание данных реакций (1, 2) термодинамически выгодно. Более того, силанольное число у этих материалов согласно данным работ (Zhuravlev L.T. The surface chemistry of amorphous silica. Zhuravlev model // Colloids and Surfaces A: Physicochemical and Engineering Aspects. - 2000. - V.173. - №1-3. - P.1-38.; Le Bourhis E. Glass Mechanics and Technology. - Weinheim: WILEY-VCH Verlag GmbH & Co. KGaA, 2008. - 366 p.) практически одинаковое (4.6 -ОН групп на нм2 поверхности SiO2).

Золь диоксида кремния синтезируют путем гидролиза ТЭОС с использованием уксусной кислоты в качестве катализатора в среде этилового спирта. Оптимальное молярное соотношение компонентов ТЭОС/H2O/C2H5OH/СН3СООН=0.05-0.25/0.95-2/2-16/0.05-0.25. Синтез коллоидного раствора осуществляют в течение нескольких часов. Для роста частиц диоксида кремния золь выдерживают в закрытом контейнере от 24±1 до 168±1 часов. При соблюдении условий синтеза формируются фрактальные частицы диоксида кремния размером менее 10 нм, за счет чего возможно их проникновение в субмикронные трещины (помимо микронных) на поверхности стекла и снижение радиуса закругления их вершин. Это ведет к повышению прочности силикатного стекла.

Нанесение покрытия осуществляют окуная силикатное стекло в золь диоксида кремния и вытягивая из него с контролируемой скоростью от 50 до 250 мм/мин. Скорость вытягивания также позволяет варьировать толщину наносимого покрытия.

Изотермическую выдержку силикатного стекла с нанесенным покрытием на основе аморфного диоксида кремния производят при температуре от 500±10 до 600±10°С в течение 15±5 мин в муфельной печи. Также термообработка возможна в печи отжига либо в печи закалки стекла.

Преимущество заявляемого способа перед прототипом заключается в более простом исходном составе для получения золя SiO2 и более простой технологии получения стекол с упрочняющими покрытиями.

4. Пример осуществления способа

Пример 1

Золь диоксида кремния синтезировали путем гидролиза ТЭОС с использованием уксусной кислоты в качестве катализатора в среде этилового спирта. Молярное соотношение компонентов ТЭОС/Н2О/C2H5OH/СН3СООН=0.25/0.95/8/0.1. Раствор перемешивали в течение 4 часов. Для роста частиц диоксида кремния золь выдерживали в закрытом контейнере 168±1 часов.

Нанесение покрытия осуществляли окуная силикатное стекло в золь диоксида кремния и вытягивая из него с контролируемой скоростью 150 мм/мин.

Изотермическую выдержку силикатного стекла с нанесенным покрытием на основе аморфного диоксида кремния производили при температуре 500±5°С в течение 15±5 мин в муфельной печи.

Средняя толщина покрытий находилась в диапазоне от 80 до 100 нм. Определение прочности на ЦСИ образцов силикатных стекол с нанесенным покрытием на основе аморфного диоксида кремния и без него производили согласно методике НМ 5.5-2004. Для испытаний было получено 40 образцов: 20 силикатных стекол с нанесенным покрытием и 20 силикатных стекол без покрытия. Все образцы прошли изотермическую выдержку при температуре 500±5°С в течение 15±5 мин в муфельной печи. Определение прочности производили для верхней поверхности силикатного стекла.

Средняя прочность силикатного стекла с нанесенным покрытием составила 112.84 МПа, что на 23.32 МПа (26%) выше прочности силикатного стекла без покрытия (89.51 МПа).

Пример 2

Золь диоксида кремния синтезировали путем гидролиза ТЭОС с использованием уксусной кислоты в качестве катализатора в среде этилового спирта. Молярное соотношение компонентов ТЭОС/Н2О/С2Н5ОН/СН3СООН=0.25/0.95/8/0.1. Раствор перемешивали в течение 4 часов. Для роста частиц диоксида кремния золь выдерживали в закрытом контейнере 168±1 часов.

Нанесение покрытия осуществляли окуная силикатное стекло в золь диоксида кремния и вытягивая из него с контролируемой скоростью 150 мм/мин.

Изотермическую выдержку силикатного стекла с нанесенным покрытием на основе аморфного диоксида кремния производили при температуре 500±5°С в течение 15±5 мин в муфельной печи.

Средняя толщина покрытий находилась в диапазоне от 80 до 100 нм. Определение прочности на ЦСИ образцов силикатных стекол с нанесенным покрытием на основе аморфного диоксида кремния и без него производили согласно методике НМ 5.5-2004. Для испытаний было получено 40 образцов: 20 силикатных стекол с нанесенным покрытием и 20 силикатных стекол без покрытия. Все образцы прошли изотермическую выдержку при температуре 500±5°С в течение 15±5 мин в муфельной печи. Определение прочности производили для нижней поверхности силикатного стекла. Средняя прочность силикатного стекла с нанесенным покрытием составила 51.81 МПа, что на 10.70 МПа (26%) выше прочности силикатного стекла без покрытия (41.11 МПа).

Таким образом, заявляемый способ позволяет повысить прочность силикатного стекла.

Приведенные в примерах 1 и 2 варианты осуществления изобретения не ограничивают объем притязаний, определенных формулой и описанием изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛА С АНТИОТРАЖАЮЩИМ МЕЗОПОРИСТЫМ ПОКРЫТИЕМ НА ОСНОВЕ НАНОЧАСТИЦ SiO | 2012 |

|

RU2503629C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОСВЕТЛЯЮЩИХ МЕЗОПОРИСТЫХ ПОКРЫТИЙ НА ОСНОВЕ ДИОКСИДА КРЕМНИЯ | 2014 |

|

RU2564710C1 |

| Способ получения покрытий из диоксида кремния на силикатном стекле при пониженной температуре отверждения 60-90C, обладающих повышенной твёрдостью | 2018 |

|

RU2713004C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ ДИОКСИДА КРЕМНИЯ НА СИЛИКАТНОМ СТЕКЛЕ | 2015 |

|

RU2606009C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ПРОСВЕТЛЯЮЩИХ ПОКРЫТИЙ НА ОСНОВЕ МЕЗОПОРИСТОГО ДИОКСИДА КРЕМНИЯ ЗОЛЬ-ГЕЛЬ МЕТОДОМ В ПРИСУТСТВИИ ОРГАНИЧЕСКИХ КИСЛОТ, ФУНКЦИОНАЛЬНЫХ ПРОИЗВОДНЫХ ОРГАНИЧЕСКИХ КИСЛОТ, СЛОЖНЫХ ЭФИРОВ ОРГАНИЧЕСКИХ КИСЛОТ | 2007 |

|

RU2368575C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ПРОСВЕТЛЯЮЩИХ ПОКРЫТИЙ НА ОСНОВЕ МЕЗОПОРИСТОГО ДИОКСИДА КРЕМНИЯ ЗОЛЬ-ГЕЛЬ МЕТОДОМ В ПРИСУТСТВИИ ОЛИГОМЕРОВ ОКИСИ ЭТИЛЕНА, ОЛИГОМЕРОВ ОКИСИ ПРОПИЛЕНА | 2007 |

|

RU2368576C2 |

| СПОСОБ ПОЛУЧЕНИЯ КВАРЦЕВОЙ КЕРАМИКИ | 2023 |

|

RU2815703C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ПРОСВЕТЛЯЮЩИХ ПОКРЫТИЙ НА ОСНОВЕ МЕЗОПОРИСТОГО ДИОКСИДА КРЕМНИЯ ЗОЛЬ-ГЕЛЬ МЕТОДОМ В ПРИСУТСТВИИ СИНЕРГИЧЕСКОЙ БИНАРНОЙ СИСТЕМЫ: НЕИОНОГЕННОЕ ПАВ-ОЛИГОЭФИРЫ НА ОСНОВЕ ОКИСИ ЭТИЛЕНА ИЛИ ОКИСИ ПРОПИЛЕНА | 2010 |

|

RU2466948C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КРЕМНИЯ | 1991 |

|

RU2070163C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ПРОСВЕТЛЯЮЩИХ ПОКРЫТИЙ НА ОСНОВЕ МЕЗОПОРИСТОГО ДИОКСИДА КРЕМНИЯ ЗОЛЬ-ГЕЛЬ МЕТОДОМ В ПРИСУТСТВИИ НЕКОТОРЫХ ПОЛИМЕРОВ, СТАТИЧЕСКИХ СОПОЛИМЕРОВ | 2007 |

|

RU2371399C2 |

Изобретение относится к упрочняющим и защитным покрытиям для силикатного стекла и может быть использовано в стекольной промышленности. Техническим результатом изобретения является разработка способа получения стекла с упрочняющим покрытием на основе аморфного диоксида кремния. Способ включает синтез золя SiO2, нанесение частиц SiO2 на силикатное стекло, термообработку стекла с покрытием. Покрытие на основе аморфного SiO2 наносят методом окунания силикатного стекла в золь SiO2, синтезированный путем гидролиза тетраэтоксисилана (ТЭОС) с использованием уксусной кислоты (СН3СООН) в качестве катализатора реакций синтеза в среде этилового спирта (С2Н5ОН) при молярном соотношении компонентов ТЭОС/H2O/C2H5OH/СН3СООН=0.05-0.25/0.95-2/2-16/0.05-0.25. Вытягивание стекла из золя диоксида кремния осуществляют с контролируемой скоростью от 50 до 250 мм/мин, с последующей изотермической выдержкой стекла при температуре от 500±10 до 600±10°С в течение 15±5 мин. 2 пр.

Способ получения силикатного стекла с упрочняющим покрытием на основе аморфного диоксида кремния, включающий синтез золя диоксида кремния (SiO2), нанесение частиц SiO2 на силикатное стекло, термообработку силикатного стекла с покрытием, отличающийся тем, что для упрочнения силикатного стекла покрытие на основе аморфного SiO2 наносят методом окунания силикатного стекла в золь SiO2, синтезированный путем гидролиза тетраэтоксисилана (ТЭОС) с использованием уксусной кислоты в качестве катализатора реакций синтеза в среде этилового спирта при молярном соотношении компонентов ТЭОС/H2O/C2H5OH/СН3СООН=0.05-0.25/0.95-2/2-16/0.05-0.25, и вытягивания силикатного стекла из золя SiO2 с контролируемой скоростью от 50 до 250 мм/мин, с последующей изотермической выдержкой при температуре от 500±10 до 600±10°С в течение 15±5 мин.

Авторы

Даты

2014-09-27—Публикация

2013-03-19—Подача