Изобретение относится к порошкообразному, подвергнутому последующей неорганической обработке оксиду титана, способам его получения, и его применению для получения катализаторов, особенно для применения в качестве фотокатализатора и в качестве основы для катализаторов нефтеочистки.

Ряд диоксидов титана, а также материалы TiO2-SiO2, известны в предшествующем уровне техники и применяются в качестве катализатора и/или основы для каталитически активных материалов.

В области фотокатализа, много фотокатализаторов на основе TiO2 обеспечены коммерчески. Они обычно находятся в форме анатаза, смесей анатаз-рутил или легированных диоксидов титана с широким диапазоном возможностей для применения. Под воздействием УФ излучения, во время фотокатализа, газофазные или растворимые материалы превращаются на диоксиде титана, чаще всего анатазе, в свободнорадикальной реакции или реакции переноса носителя заряда. Известны диоксиды титана с высокими площадями поверхности, такие как коммерчески реализуемые продукты "HOMBIKAT UV100" или "HOMBIKAT М211", которые имеют хорошие фотокаталитические свойства. Тем не менее, все еще желательно дополнительно улучшить фотокаталитическую активность.

Долгий период известно применение диоксида титана в качестве материала основы в производстве катализаторов гидроочистки для гидродесульфурации (HDS) и гидроденитрификации (HDN). Например, US 6419889 В1 описывает применение основы диоксида титана, с удельной площадью поверхности 70-99 м2/г и бимодальным распределением пор, в которой 90% пор имеют диаметр, по меньшей мере, 100 нм. Тем не менее, термическая устойчивость чистого диоксида титана недостаточно хороша для применений в гидроочистке, которые обычно осуществляют при 400°С, и которые приводят к эффектам старения и потери каталитической активности.

Как правило известно, что материалы TiO2/SiO2 также могут быть применены в качестве катализаторов или основ катализаторов для множества каталитических применений, особенно в качестве основ для селективного каталитического восстановления при восстановлении оксидов азота в отходящих газах котлов отопления, мусоросжигательных станций, газовых турбин, промышленных установок, двигателей внутреннего сгорания и в качестве катализаторов V-SCR. В этом контексте, SiO2 обычно вводят, чтобы увеличить термическую устойчивость. Тем не менее, когда добавляют SiO2, часть каталитически активной площади диоксида титана покрывается SiO2, который ограничивает его каталитические свойства.

Известно ряд способов получения материалов TiO2/SiO2 этого типа. Некоторые способы получения таких материалов TiO2/SiO2 базируются на осаждении из Ti-содержащих растворов (Ti-алкоксиды, сульфат титанила, оксихлорид титана и т.д.) основаниями, с или без добавления Si-содержащих растворов.

Например, ЕР 668100 А1 описывает способ получения катализатора TiO2/SiO2, добавлением кислотного раствора, содержащего соединение кремния и соединение титана, растворенные в нем, к раствору основного соединения, чтобы инициировать соосаждение.

В DE 3619337 A1 описано получение порошка TiO2/SiO2 смешиванием водного раствора сульфата титана с водным золем SiO2, содержащим аммоний. Осадок промывают, высушивают и прокаливают, и применяют в производстве каталитического материала.

Кроме указанных выше, в литературе описано много золь-гель способов получения нано-TiO2 из титанорганических соединений предшествующих стадий: один такой пример описан в ЕР 1719737 А1.

И материалы SiO2/TiO2, полученные осаждением, и материалы SiO2/TiO2, полученные золь-гель способами, фактически аморфны, то есть только очень слабо обнаруживаемые сигналы, если вообще есть на рентгеновской дифрактограмме. Эти аморфные материалы TiO2/SiO2 обычно имеют очень плохие каталитические свойства. Для того, чтобы создать активные частицы TiO2/SiO2 согласно предыдущему уровню техники, необходимы термические обработки, такие как гидротермические обработки и/или прокаливание. Эти этапы служат для увеличения кристалличности, но они также снижают содержание гидроксигрупп удельной площади поверхности. Это снижение является вредным для каталитических применений.

Кроме варианта смешивания растворов, содержащих Ti, с растворами, содержащими Si, и потом инициирования осаждения, как описано выше, предшествующий уровень техники также включает описания способов осаждения соединений Si на диоксид титана в форме частиц.

Соответственно, US 6956006 относится к композитному материалу, содержащему кремний и диоксид титана, в котором пористая структура приводит к улучшенной термической и гидротермической устойчивости. Композитный материал может быть получен осаждением гидроксида титана из водного раствора, содержащего соли серной кислоты и мочевину, с последующей гидротермической обработкой в маточном растворе и потом подвергнуты реакции осаждения основным коллоидным диоксидом кремния.

Более того, WO 0114054 A1 описывает способ получения мезопористого материала TiO2/SiO2 в форме порошка, в котором диоксид титана в форме гидроксида титана сначала осаждают, а потом добавляют компонент SiO2.

US 7125536 В2 описывает способ получения наноструктурных частиц с высокой термической устойчивостью, путем осаждения солей циркония или титана основанием, с добавлением стабилизирующего агента, такого как пирогенный диоксид кремния, с гидротермическим старением, промыванием, высушиванием и прокаливанием.

В способе согласно US 8545796 B2, суспензию диоксида титана смешивают с источником Si, и потом корректируют значение рН до <8.5, таким образом SiO2 осаждается на частицах TiO2. Продукты, полученные таким образом, имеют удельные площади поверхности <400 м2/г и объемы пор <0.4 см3/г.

В способах, цитируемых выше, для осаждения SiO2 на диоксид титана в форме частиц найдено, что добавление SiO2 имеет эффект покрытия части каталитически активной поверхности диоксида титана, ослабляя его каталитические свойства.

Нет диоксидов титана, известных в предшествующем уровне техники, которые объединяют хорошую термическую устойчивость с очень большими удельными площадями поверхности, высокими объемами пор и выраженной кристалличностью, и таким образом имеют превосходные свойства, как катализаторы или предшествующие материалы, даже при повышенных температурах применения.

Изобретатель сейчас раскроет, что подвергнутый последующей неорганической обработке, порошкообразный оксид титана согласно изобретению имеет существенно улучшенные каталитические свойства, а также хорошую термическую устойчивость, таким образом преодолевая недостатки предшествующего уровня техники.

Подвергнутый последующей неорганической обработке, порошкообразный оксид титана как продукт изобретения в особенности характеризуется следующими свойствами:

- общее содержание, по меньшей мере, 90 мас. % гидратированного оксида титана, имеющего общую формулу TiO(2-x)(OH)2x, в которой 0<х≤1, особенно 0.1<х≤1, (рассчитанного в виде TiO2), и диоксида кремния, включая его гидратированные предшествующие формы (рассчитанные в виде SiO2), в котором массовое соотношение TiO2/SiO2, в котором TiO2 и SiO2, каждый, определен как описано в способе, составляет, по меньшей мере, 3, предпочтительно, по меньшей мере, 5, и меньше, чем 30, предпочтительно меньше, чем 25, и при этом мас. % относится к общей массе каталитического материала после его высушивания при 105°С, по меньшей мере, в течение 2 часов; в котором остаток на 100 мас. % состоит из связанной воды и следов примесей как объясняется ниже;

- удельная площадь поверхности высушенного продукта составляет >300 м2/г, особенно предпочтительно >350 см2/г;

- изоэлектрическая точка находится в диапазоне рН от: 4.0-7.0,

предпочтительно 4.5-5.9, особенно предпочтительно 4.7-5.9;

Когда материал высушивают при 105°С, по меньшей мере, в течение 2 часов, непосредственно полученный подвергнутый последующей неорганической обработке, порошкообразный оксид титана как продукт согласно изобретению, подвергается потере массы до 10%, при этом наибольшая потеря массы приходится на воду. Кроме воды, которая все еще связана с подвергнутым последующей неорганической обработке, порошкообразным оксидом титана, который высушивали перед этим, на которую может приходиться до 7 мас. % продукта, высушенного при 105°С и которая может быть удалена только при более высоких температурах от около 200 до 800°С, могут содержаться следы примесей, таких как Na, K, Са, Mg, Cl, сульфаты, нитраты, Nb, Zr, Fe, Cr, V, Li, Al в виде составляющих продукта в общем количестве не превышая 3%. Таким образом, общее содержание TiO2 плюс SiO2 в непосредственно полученном подвергнутом последующей неорганической обработке, порошкообразном оксиде титана как продукте, составляют, по меньшей мере, 90 мас. % после высушивания при 105°С, как описано. Независимо от градуса высушивания, массовое соотношение TiO2/SiO2 в подвергнутом последующей неорганической обработке оксиде титана, согласно изобретению, находится между 3 и 30, которое также не изменяется под действием других компонентов.

Соответственно, подвергнутый последующей неорганической обработке оксид титана согласно изобретению также может быть описан как порошкообразный каталитический материал, содержащий оксид титана, имеющий общую формулу TiO(2-x)(OH)2x с 0<х≤1, особенно 0.1<х≤1 и диоксид кремния, включая его предшествующие формы, с массовым соотношением TiO2/SiO2, по меньшей мере, 3, предпочтительно, по меньшей мере, 5, и меньше, чем 30, предпочтительно меньше, чем 25, имеющий удельную площадь поверхности >300 м2/г и изоэлектрическую точку в диапазоне от 4.0-7.0, в котором общее содержание TiO2 плюс SiO2 в непосредственно полученном порошкообразном, подвергнутом последующей неорганической обработке оксиде титана составляет, по меньшей мере, 80 мас. % и остаток до 100 мас. % состоящий из связанной воды и следов примесей как описано ранее, которые происходят из способа получения и исходного материала, такого как ильменит.

В этом контексте, порошкообразный, подвергнутый последующей неорганической обработке оксид титана может также преимущественно иметь, по меньшей мере, одно из следующих свойств:

- размер частиц не превышающий 1 мм, как установлено просеиванием;

- удельная площадь поверхности продукта после термической обработки в течение 1 ч при 500°С в нормальной атмосфере, остается, по меньшей мере, 80 м2/г, особенно, по меньшей мере, 100 м2/г, предпочтительно больше, чем 150 м2/г;

- фотокаталитическая активность - измеренная с помощью скорости разложения хлороформа - больше, чем 0.3 ммоль/(ч*м2), особенно больше, чем 0.5 ммоль/(ч*м2), наиболее особенно больше, чем 0.6 ммоль/(ч*м2) и особенно предпочтительно больше, чем 0.7 ммоль/(ч*м2), измеренная согласно способу, описанному в разделе способы

- объем пор (десорбция N2, общий) >0.3 см3/г, предпочтительно >0.5 см3/г, особенно предпочтительно >0.7 см3/г;

- фаза анатаза с размерами кристаллитов от 5-15 нм;

- распределение пор с максимумом в диапазоне от 10-35 нм, особенно в диапазоне от 10-30, предпочтительно 20-30 нм.

Если ссылка сделана на оксид титана или суспензию оксида титана согласно данному изобретению, ее следует понимать в значении соединения титан-кислород согласно изобретению с формулой TiO(2-x)(OH)2x (0<х≤1), а также как гидрата диоксида титана, который также может быть описан как TiO2 и TiO(OH)2, одновременно, или его водной суспензии.

Оксиды в контакте с электролитами развивают электрические заряды на своих поверхностях через процессы диссоциации, и величина и полярность этих зарядов при определенном значении рН являются характеристикой рассматриваемого оксида. Значение рН при котором поверхность не несет заряда называется изоэлектрической точкой (IEP). При значениях рН выше IEP, поверхность всегда негативно заряжена, ниже IEP она всегда позитивно заряжена. Изоэлектрическая точка чистого диоксида титана или гидрата оксида титана находится около рН 6. Изоэлектрическая точка SiO2 находится при рН=2-3. Соответственно, эта "изоэлектрическая точка" (IEP) может быть применена как оценка градуса при котором площадь поверхности частиц диоксида титана покрывается SiO2. Покрытие площади поверхности диоксида титана/гидрата оксида титана SiO2 вызывает перемещение изоэлектрической точки в диапазон от рН 5 до 2, в зависимости от процента площади поверхности диоксида титана, которая покрыта SiO2. Если 100% площади поверхности диоксида титана покрыто SiO2, IEP SiO2/TiO2 находится около рН=3-2. Чем меньше IEP смещается к рН=2 через обработку площадей поверхности диоксида титана SiO2, тем более низкий процент площади поверхности, которая покрыта SiO2. Наоборот, это увеличивает процент площади поверхности частиц, которая состоит из диоксида титана, что в свою очередь приводит к увеличению каталитической активности. В тоже время, процент площади поверхности диоксида титана, которая покрыта SiO2 зависит не только от содержания SiO2, но также от способа обработки Si. Из этого следует, что каталитическая характеристика определяется не только структурными свойствами (5-точечная БЭТ, объем пор) и абсолютным содержанием SiO2, но также способом, с помощью которого, SiO2 распределяется по поверхности TiO2.

Изобретатели применили это открытие, когда развивали способ данного изобретения и получали порошкообразный подвергнутый последующей неорганической обработке оксид титана согласно указанному способу. Соответственно, изобретатели получали такой порошкообразный, подвергнутый последующей неорганической обработке оксид титана с определенными кристаллическими областями, главным образом, в модификации анатаза, в котором часть площади поверхности покрывается SiO2 или гидратированными предшествующими веществами или их смесями, такой продукт в целом называют Si-содержащим соединением, и таким образом есть возможность предоставить материал с увеличенной термической устойчивостью после высушивания в то время, как его каталитическая активность особенно не изменяется. Согласно открытиям, сделанным изобретателями, эти свойства могут быть получены через тот факт, что SiO2 и его гидратированные предшествующие вещества, осажденные на отдельные частицы оксида титана, с общей формулой TiO(2-x)(OH)2x, в которой 0<х≤1, сохраняет отдельные частицы TiO2 "раздельно" во время высушивания, таким образом, что отдельные кристаллические области TiO2 не способны сливаться, в результате этого площадь поверхности сохраняет соответствующую каталитическую активность.

Согласно изобретению, подвергнутый последующей неорганической обработке, порошкообразный оксид титана полученный таким образом путем обработки суспензии частиц оксида титана, имеющие формулу TiO(2-x)(ОН)2x (0<х≤1) с одним или несколькими Si-содержащими соединениями в суспензии, таким образом, что некоторая площадь поверхности указанных частиц оксида титана ими покрывается.

Соответственно, способ согласно изобретению представляет собой способ получения каталитического материала на основе оксида титана в форме порошка, в котором:

- водную суспензию частиц гидрата оксида титана и/или гидратированного оксида титана, имеющего общую формулу TiO(2-x)(OH)2x, в которой 0<х≤1, особенно 0.1<х≤1, или их смесей, называемую "суспензией оксида титана" в дальнейшем, со средним размером частиц от 20-500 нм, смешивают путем интенсивного перемешивания и/или диспергирования с раствором Si-содержащего соединения, предпочтительно при поддержке рН при значении рН от рН=3-9, особенно 4-7,

- необязательно значение рН повторно корректируют до диапазона между 4 и 7, если необходимо,

- полученную суспензию фильтруют,

- полученный осадок на фильтре необязательно промывают водой до тех пор, пока фильтрат будет иметь проводимость, не превышающую 500 мкСм/см, и

- полученный продукт высушивают.

Значение рН суспензии оксида титана может быть откорректировано до значений рН от 3.0 до 9.0, особенно 4.0-8.5, предпочтительно 4.0-7.5, особенно предпочтительно 4.0-7.0 добавлением кислоты или основания перед тем, как добавляют Si-содержащий раствор. Значение рН может сохраняться при предыдущем наборе значений рН в то время, как добавляют Si-содержащий раствор.

В этом контексте, количества суспензии, содержащей оксид титана, и раствора Si-содержащего соединения выбирают таким образом, что после высушивания при 105°С, по меньшей мере, в течение 2 часов, как описано выше, продукт согласно изобретению имеет общее содержание, по меньшей мере, 90 мас. % TiO2 плюс SiO2.

В одном варианте осуществления, суспензией частиц оксида титана, имеющего формулу TiO(2-x)(OH)2x (0<х≤1) может быть метатитановая кислота с формулой  , которую осаждают как промежуточный продукт в сульфатном способе, применяемом для получения диоксида титана.

, которую осаждают как промежуточный продукт в сульфатном способе, применяемом для получения диоксида титана.

В других способах получения, суспензию частиц оксида титана с формулой TiO(2-x)(OH)2x (0<х≤1) также можно получить из Ti-содержащих растворов, особенно из гидролизуемых соединений, таких как растворы, содержащие TiOSO4 или TiOCl2, путем осаждения, гидролиза или способов золь-гель, несмотря на это частицы оксида титана с формулой TiO(2-x)(OH)2x (0<х≤1) предпочтительно получают сульфатным способом.

Применяемая "суспензия оксида титана", которая представляет собой суспензию частиц гидрата оксида титана и/или гидратированного оксида титана с общей формулой TiO(2-x)(OH)2x, в которой 0<х≤1, особенно 0.1<х≤1, или их смеси, предпочтительно имеет следующие свойства:

- содержание Ti, рассчитанного в виде диоксида титана 50-400 г TiO2/л,

- средний размер частиц 20 нм - 1000 нм, предпочтительно 20 нм - 500 нм, особенно предпочтительно 50 нм - 200 нм, наиболее особенно предпочтительно 50-150 нм,

- удельная площадь поверхности частиц 200-500 м2/г, предпочтительно 200-400 м2/г, особенно предпочтительно 300-400 м2/г (измеренная путем N2 порометрии, 5-точечной БЭТ после высушивания при 105°С, по меньшей мере, в течение 120 мин)

- общий объем пор частиц >0.3 см3/г, предпочтительно >0.5 см3/г, особенно предпочтительно >0.7 см3/г (измеренный путем N2 порометрии, 5-точечной БЭТ после высушивания при 105°С в течение, по меньшей мере, 120 мин) после высушивания при 105°С, по меньшей мере, в течение 120 мин, наиболее кристаллические фазы частиц встречаются в фазе анатаза, то есть, после вычитания линейного подслоя, соотношение высоты наиболее интенсивного отражения структуры анатаза (отражение (101)) к высоте наиболее интенсивного отражения структуры рутила (Отражение (110)) составляет, по меньшей мере, 5:1, предпочтительно, по меньшей мере, 10:1. Рентгеноструктурный анализ провели согласно описанию в разделе "Способы" этого документа, предпочтительно включив только отражения структуры анатаза.

Применяемая метатитановая кислота содержит соединения титан-кислород, а также может содержать свободную и связанную серную кислоту, в которой кристаллические фракции соединения титан-кислород представлены в модификации анатаза, как упомянуто ранее, и имеют обычный размер кристаллов около 5-15 нм. Соединения титан-кислород могут быть описаны общей формулой TiO(2-x)(OH)2x, в которой 0<х≤1. Метатитановую кислоту осаждают в виде промежуточного продукта, когда получают TiO согласно сульфатному способу. В сульфатном способе, ильменит и/или шлак обрабатывают 90% H2SO4, обработанный комок, полученный таким образом, растворяют в воде, и раствору дают отстоятся. Добавление железного лома превращает трехвалентное растворимое железо в его двухвалентную форму, потому что Fe3 будет осаждаться в виде Fe(OH)3 вместе с метатитановой кислотой и потом будет адсорбироваться на ней, что нежелательно. В зависимости от содержания Fe в растворе, FeSO×7 Н2О осаждают после охлаждения раствора и удаляют из системы. Во время последующего гидролиза, TiOSO превращается в метатитановую кислоту. Другие гидратированные формы, такие как ортотитановая кислота превращаются в метатитановую кислоту и выделяется Н2О.

Согласно изобретению, (серная кислота) метатитановая кислота может быть нейтрализована особенно основанием, предпочтительно, выбранным из NaOH, аммиака, карбоната кальция, гидроксида кальция, или также Ва(ОН)2, особенно предпочтительно NaOH.

Нейтрализованную метатитановую кислоту, полученную таким образом, предпочтительно промывают водой до тех пор, пока она достигнет проводимости не больше, чем 500 мкСм/см в фильтрате, и промытый обработанный комок потом поместили в суспензию или диспергировали, предпочтительно мешалкой, особенно предпочтительно смесителем.

Интенсивное перемешивание или диспергирование "суспензии оксида титана" предпочтительно осуществляют с помощью турбинной мешалки, смесителя, торовидной мельницы, измельчающего насоса, градиентного насоса, периодической шаровой мельницы или ротор-статорного измельчителя (например, ULTRA-TURRAX произведенный IKA).

Массовый процент количественных показателей, данных в этом описании согласно изобретению относится к общей массе порошкообразных, подвергнутых последующей неорганической обработке оксидов титана согласно изобретению, после высушивания при 105°С, по меньшей мере, в течение 120 минут, и если сложить вместе равняется 100 мас. % общей массы материала, в котором включены необязательные компоненты.

Частицы оксида титана материала согласно изобретению имеют неправильную форму, и могут быть приблизительно описаны как сферические. Материал не находится в форме трубок, палочек или пластинок.

Si-содержащее соединение особенно может быть раствором Na2SiO3 с концентрацией SiO2 50-500 г SiO2/л, особенно 100-500 г SiO2/л, предпочтительно 200-400 г SiO2/л. Si-содержащее соединение предпочтительно добавляют следующим образом: Si-содержащий раствор, например, в форме растворов Na2SiO3 с концентрациями SiO2=50-500 г SiO2/л, добавляют к суспензии оксида титана, имеющей формулу TiO(2-x)(OH)2x (0<х≤1), во время диспергирования при значении рН от 3-9, предпочтительно рН 4-8.5, особенно 4-7.5, особенно предпочтительно рН=4-7, наиболее особенно 4.5-7, чтобы получить массовое соотношение TiO2/SiO2, по меньшей мере, 3.

Каталитические материалы порошкообразный оксид титана-SiO2 согласно изобретению, полученные таким образом, могут быть применены согласно изобретению, для производства формованных изделий согласно изобретению следующим способом:

1. Получение водной пасты оксид титана-SiO2 из:

- Каталитического материала порошкообразный оксид титана-SiO2 согласно изобретению, покрытого веществом(ами), способствующим экструзии,

- Пептизирующих агентов, предпочтительно соляной кислоты, серной кислоты, азотной кислоты, уксусной кислоты, щавелевой кислоты,

- Воды, предпочтительно деминерализованной воды, и в качестве необязательных составляющих

I. Пластификаторов, таких как целлюлоза, глина, поливиниловые спирты, полиэтиленгликоль, предпочтительно целлюлоза, особенно предпочтительно тилоза

II. Связующих агентов, таких как золи TiO2, раствор TiOSO4, оксид алюминия, SiO2-золи или глины, предпочтительно золь TiO2, раствор TiOSO4 или AlO(ОН) (бемит или псевдобемит)

III. Оснований, предпочтительно аммиака или аминосодержащих соединений

IV. Смазывающих веществ, таких как глицерин

V. Порообразователей, таких как крахмал или газовая сажа В этом контексте, содержание воды в пасте предпочтительно выбирали таким, что паста может быть выдавлена через форсунку с выходным поперечным сечением от 1-5 мм с помощью экструдера (двойной пресс) при давлении от 1 до 100 бар или до 200 бар, если необходимо;

2. Замешивание пасты, полученной таким образом, например, в двойной z месильной машине, обычно, в течение 30-60 мин;

3. Формирование, например, экструдирование пасты, чтобы получить формованные изделия, такие как нитки, имеющие диаметр от, например, 1-5 мм и длину, обычно, 10-25 мм;

4. Высушивание формованных изделий, таких как экструдаты, вначале при 20-30°С, особенно при 25°С, в течение периода больше, чем 1 час, особенно больше, чем 6, особенно заметно больше, чем 12 часов, потом при 80-120°С, предпочтительно при 90°С, в течение 60-120 мин, а потом прокаливание при 300-600°С, особенно 350-600°С, особенно предпочтительно 350°С - 450°С, особенно при 400°С, в течение 1-4 часов.

Одно или несколько соединений для покрытия поверхности частиц TiO2-SiO2, могут быть применены в качестве вспомогательных формирующих агентов, соединения которых испаряются, сублимируются или разлагаются, предпочтительно без остатка, при температурах ниже температуры превращения из анатаза в рутил (915°С), предпочтительно ниже 600°С, особенно предпочтительно ниже 400°С. Вещество, способствующее экструзии содействует формированию и может оставаться между и/или на частицах порошкообразного каталитического материала, и имеет превосходный эффект во время этапа замешивания, и предпочтительно помогает сохранять частицы в порошкообразных каталитических материалах раздельными. Таким образом, вещества могут быть добавлены в качестве веществ, способствующих экструзии, которые в первую очередь промотируют формирование пластичной массы во время замешивания, а потом также содействуют механической устойчивости формованного изделия, когда его формируют. Эти вещества, способствующие экструзии, удаляются во время прокаливания, и предпочтительно, если они удаляются полностью.

Вещество, способствующее экструзии предпочтительно может быть органическим углеводородным соединением, которое может включать, по меньшей мере, одну функциональную группу, выбранную из гидрокси-, карбокси-, амино-, имино-, амидо-, сложноэфирных, сульфонил-, кетогрупп, и их тиоаналогов или нескольких разных веществ из указанных групп, и которые испаряются, разлагаются или сублимируют при температурах ниже температуры, при которой анатаз превращается в рутил (915°С), предпочтительно ниже 600°С, особенно предпочтительно ниже 400°С, например, во время получения формованного изделия диоксида титана согласно изобретению. Низкомолекулярное органическое углеводородное соединение, по меньшей мере, с одной функциональной группой, и включая один или несколько атомов кислорода, например, предпочтительно гидрокси-, карбоксигруппой. Для целей данного изобретения, низкомолекулярное органическое углеводородное соединение следует понимать, как углеводородное соединение, имеющее один -двенадцать атомов углерода и которое имеет одну из замещающих групп, выбранных из гидрокси-, карбокси-, амино-, имино-, амидо-, имидо-, сложноэфирных, сульфонил-, кетогрупп, и их тиоаналогов, особенно гидрокси- и карбоксигрупп.

Соответственно, вещество, способствующее экструзии может быть кислотой, основанием, алканоламином или некоторым другим веществом, которое испаряется, разлагается или сублимирует во время прокаливания формованного изделия диоксида титана согласно изобретению при температурах ниже температуры, при которой анатаз превращается в рутил (915°С), предпочтительно ниже 600°С, особенно предпочтительно ниже 400°С.

Вещество, способствующее экструзии, предпочтительно представляет собой органическую кислоту, особенно предпочтительно карбоновую кислоту, особенно имеющую один - шесть атомов углерода, включая двух- и трехосновную карбоновую кислоту, особенно предпочтительно уксусную кислоту, щавелевую кислоту, винную кислоту, малеиновую кислоту или лимонную кислоту, особенно щавелевую кислоту. В качестве вещества, способствующего экструзии также могут быть применены, предпочтительно, азотная кислота, аммиак, алканоамин или соединение, выделяющее аммиак. Равноценно также могут быть применены в качестве веществ, способствующих экструзии, углеводы, такие как целлюлоза, простой эфир целлюлозы, тилоза, глюкоза, полиакриламин, поливиниловый спирт, стеариновая кислота, полиэтиленгликоль или их смеси. После испарения, сублимации или разложения вещества, способствующего экструзии, формованное изделие согласно изобретению имеет остаточное содержание углерода меньше, чем 2 мас. %, предпочтительно меньше, чем 1 мас. %, относительно массы формованного изделия после прокаливания.

Формованные изделия, полученные из каталитических материалов, согласно изобретению, обычно имеют следующие свойства:

- Напряжение при раздавливании >5 Н/мм, особенно >8 Н/мм, предпочтительно >10 Н/мм, особенно предпочтительно >15 Н/мм, наиболее особенно предпочтительно >25 Н/мм;

- Удельная площадь поверхности >80 м2/г, особенно >100 м2/г, предпочтительно >120 м2/г, особенно предпочтительно >150 м2/г, наиболее особенно предпочтительно >200 м2/г;

- Объем пор по N2>0.2 см3/г, предпочтительно >0.3 см3/г, особенно предпочтительно >0.6 см3/г;

- Общая удельная площадь поверхности на объем больше, чем 100,000 м2/л, предпочтительно больше, чем 120000 м2/л.

Формованные изделия, согласно изобретению, полученные из каталитических материалов согласно изобретению могут быть применены согласно изобретению, в качестве катализаторов или основ катализаторов для каталитически активных металлов, таких как V, W, Со, Mo, Ni, Fe, Cu, Cr, Ru, Pd, Pt, Ag, Zn для применения в области

- фотокатализа

- катализа Клауса

- обработки хвостовых газов по Клаусу

- способов SCR, гидроочистки, синтетического жидкого топлива, Фишера-Тропша и т.д.

Такое загруженное формованное изделие, содержащее оксид титана, согласно изобретению, обычно имеет содержание 10-35 мас. % Мо, 0-6 мас. % Со и/или Ni, каждый рассчитан в виде оксида металла (MoO3, СоО и NiO), и содержание оксида титана, имеющего общую формулу TiO(2-x)(OH)2x с 0<х≤1, особенно 0.1<х≤1, и SiO2, до 100 мас. %, и удельную площадь поверхности, по меньшей мере, 80 м2/г, особенно, по меньшей мере, 100 м2/г и объем пор больше, чем 0.25 см3/г предпочтительно больше, чем 0.27 см3/г, при этом массовые проценты относятся к общей массе загруженного формованного изделия, содержащего оксид титана. Содержание MoO3 такого загруженного формованного изделия, содержащего оксид титана, согласно изобретению особенно может составлять 18-30 мас. %. Средний размер пор такого загруженного формованного изделия, содержащего оксид титана, согласно изобретению, может быть 7-15 нм.

Данное изобретение будет объяснено более детально следующим экспериментальным разделом, включающим примеры получения согласно изобретению и сравнительные примеры.

Способы

Определение среднего размера частиц

Для того, чтобы определить средний размер частиц оксида титана, имеющего общую формулу TiO(2-x)(OH)2x, в которой 0<х≤1, водную "суспензию оксида титана" сначала разбавляют в растворе 1 г кальгона/л деионизированной воды, чтобы получить концентрацию приблизительно 0.4 г TiO2 в 60 мл раствора. "Суспензию оксида титана", разбавленную таким образом, потом диспергируют перемешиванием в течение 5 мин в ультразвуковой ванне (например, Sonorex Super RK106, произведенный Bandelin), и потом диспергируют в течение 5 мин ультразвуковым датчиком (Sonifier W-450, произведенный Branson, с золотым усилителем для усиления амплитуды и 3/4 дюймовым высокопроизводительным резонатором). Распределение частиц по размерам определяют, применяя фотонно-корреляционный спектрометр с Zetasizer Advanced Software, например, Zetasizer 1000HSa, произведенный Malvern. Измерение с многорежимным расчетом выполняют при температуре измерения 25°С. Значение d50 для распределения по объему, соответствующее распределению по массе, принимая во внимание плотность, подают как средний размер частиц d50.

Определение фазы и размера кристаллитов согласно Шерреру

Рентгеновскую дифрактограмму записывают, чтобы определить кристаллическую модификацию (идентификацию фазы). Для этого, интенсивности рентгеновских пучков, дифрагированных согласно закону Брегга в плоскостях решетки кристалла, измеряют относительно угла дифракции 2 тета. Дифракционная кривая является обычной для фазы.

Рабочие характеристики и оценка

Материал, который будет исследован, распространен на полученной основе с помощью целевой основы. Данные порошковой дифрактограммы оценивают, применяя базу данных порошковой дифрактограммы JCPDS. Фазу идентифицируют, когда измеренная диаграмма дифракции соответствует сохраненной спектрограмме линейного спектра.

Условия измерения являются обычными: 2 тета=10°-70°, измеряться с дискретностью 2 тета=0.02°, время измерения на паузу: 1.2 с.

Размер кристаллитов определяют из ширины пика при половине высоты отражения анатаза при 2 тета 25.3°, применяя способ Шеррера согласно следующей формуле:

D кристаллит=K*1/(S*cos(Тета)

в которой:

D кристаллит: Размер кристаллита [нм]

K: Постоянная формы = 0.9

Тета: Угловое положение измеряемого отражения 2 Тета/2

S: Ширина пика при половине высоты измеряемого отражения 1: Длина волны применяемого рентгеновского пучка.

Определение кремния, рассчитанного в виде SiO2

Взвешивание и обработка материала серной кислотой/сульфатом аммония, с последующим растворением дистиллированной водой, фильтрованием и промыванием серной кислотой. Потом, сжигание фильтра и гравиметрическое определение содержания SiO2.

Определение титана, рассчитанного в виде TiO2

Обработка материала серной кислотой/сульфатом аммония или сульфатом калия. Восстановление Al до Ti3+. Титрование сульфатом аммония и железа-III. (Индикатор: NH4SCN)

Расчет соотношения TiO2/SiO2

Концентрации Ti и Si, рассчитанных в виде TiO2 и SiO2, в образце определяют, как описано выше. Потом, соотношение TiO2/SiO2 определяют делением рассчитанного содержания TiO2 на рассчитанное содержание SiO2.

Определение удельной площади поверхности (многоточечный способ) и анализ структуры пор с применением процесса сорбции азота (N2 порометрия)

Удельную площадь поверхности и структуру пор (объем пор и диаметр пор) рассчитывают путем N2 порометрии, применяя прибор Autosorb 6 или 6В, произведенный Quantachrome GmbH. Площадь поверхности БЭТ (Брунауэр, Эмметт и Теллер) определяют согласно DIN ISO 9277, распределение пор измеряют согласно DIN 66134.

Получение образца (N2 порометрия)

Образец, взвешенный в измерительной ячейке, предварительно высушивают в вакууме в печи в течение 16 ч. Потом его нагревают в вакууме до 180°С в течение около 30 мин. Температуру потом удерживали в течение одного часа, все еще в вакууме. Образец считается в значительной степени дегазированным, если вакууматор отмечает устойчивое давление 20-30 миллиторр и стрелка вакуумного экрана остается устойчивой в течение около 2 минут после того, как был отсоединен вакуумный насос.

Измерение / оценка (N2 порометрия)

Полную N2 изотерму измеряли, применяя 20 точек адсорбции и 25 точек десорбции. Измерения оценивали следующим образом:

Удельная площадь поверхности (многоточечная БЭТ)

5 точек измерения в диапазоне оценки от 0.1 до 0.3 р/р0

Оценка общего объема пор

Определение объема пор согласно правила Гурвича

(Определение с применением последней точки адсорбции)

Общий объем пор определяют согласно DIN 66134 на основе правила Гурвича. Согласно правилу Гурвича, общий объем пор образца определяют из последней точки давления во время измерения адсорбции:

р. Давление сорбционного агента

р0. Давление насыщенного потока сорбционного агента

Vp. Удельный объем пор согласно правилу Гурвича (общий объем пор при р/Ро=0.99) Приблизительно давление последней точки адсорбции, достигнутой во время измерения.

Оценка средних диаметров пор (гидравлический диаметр пор)

Для этого расчета применяют соотношение 4Vp/АБЭТ, соответственно "Среднему диаметру пор". АБЭТ удельная площадь поверхности согласно ISO 9277.

Способ определения фотокаталитической активности

Фотоактивность может быть определена из фотокаталитического разложения органических веществ в газовой фазе, таких как метанол или хлороформ, и при этом определение фотоактивности осуществляют для экспериментальных целей в кюветах диаметром 90 мм. 50 мг образца порошка и 100 мг сульфата бария, баритовых белил XR-HN (коммерческий продукт, производимый Sachtleben Chemie GmbH) диспергируют ультразвуком с перемешиванием, в 40 мл очищенной воды в химическом стакане и все вместе выливают в чашку Петри. Суспензию испаряют до полного высыхания при 50°С в вакууме. После высушивания, должен остаться равномерно распределенный слой порошка. Полученный таким образом образец порошка выдерживают в течение 10 часов под УФ светом со значением интенсивности излучения около 10Вт/м2.

Для определения фотокаталитической активности образец порошка помещают в газовый реактор газового фотокаталитического блока (например, Ansyco) с УФ лампой (Е=5-40 Вт/м2) и соединенного с газовым хроматографом (с инжектором для ввода проб с делением/без деления потока и ПИД и детектором импульсного разряда, блоком управления и усилителем, например, "Trace GC Ultra"). Заранее устанавливали интенсивность излучения 7 Вт/м2 и удерживали, применяя УФ измерительное устройство (например, РСЕ-UV34). После того, как образец установили, задают избыточное давление 0.6 бар, и систему промывают искусственным воздухом (50% отн. влажности) в течение 10 мин. После промывания, задают поток газа 100 л/ч, понижают избыточное давление до 0 бар, и систему оставляют в течение 5 минут для стабилизации при этих установленных параметрах. Впоследствии, 1.0 мкл хлороформа (эквивалентно 12.4 мкмоль) вводят через нагретую диафрагму. Измерение хроматограммы осуществляют каждые 7 минут. Облучение не начинают непосредственно для того, чтобы дать возможность исследуемому газу достичь равновесия адсорбция/десорбция, то есть до тех пор, пока содержание исследуемого газа не будет отклоняться от среднего не больше, чем на 0.2 мкмоль для четырех последовательных измерений. После того, как это равновесие было установлено, начинают облучение УФ лампой. Потом проводят ГХ измерение содержания хлороформа в реакторе каждые 7 минут. ГХ заранее калибровали по хлороформу.

Определяли удельную скорость фотокаталитического разложения в ммоль/(ч*м2) с помощью линейной регрессии на основе данных для 0 и 7 мин. Удельную скорость разложения рассчитывают в следующем виде:

Способ определения изоэлектрической точки

Изоэлектрическую точку частиц определяли, как значение рН, при котором зета-потенциал равен нулю. В этом контексте, зета-потенциал представляет собой электрический потенциал (также называемый кулоновским потенциалом) возле слоя на границе раздела движущейся частицы в суспензии. Электрофоретическую подвижность измеряют в "PA Field ESA device" с титровальным блоком. Амплитуду давления ультразвуковых волн, которые образуются, измеряют, когда электростатически заряженные частицы подвергаются электрическому переменному полю в диапазоне частот от около 0.8-1.2 МГц.

Применяют следующее уравнение:

в котором:

ESA = Электрокинетическая звуковая амплитуда (амплитуда сигнального давления)

с = Скорость звука в растворе

φ = Объем фракции частиц

Δρ = Разница плотностей между частицами и раствором

μ = Электрофоретическая подвижность

Для получения образца, порошок сначала смешивают с деминерализованной водой путем интенсивного встряхивания в колбе (2 об.% порошка). Применяли прибор PA Field ESA, чтобы измерить сигнал ESA суспендированных частиц как функцию значения рН суспензии. Для этого, суспензию титруют соляной кислотой (с(HCl)=1 моль/л) и (c(NaOH)=1 моль/л). Зета-потенциал может быть рассчитан из электрофоретической подвижности. Для водных систем и систем, содержащих растворитель, это делают с помощью "PA Field ESA Software". Электрофоретическую подвижность наносят относительно значения рН. Изоэлектрическая точка соответствует значению рН при котором электрофоретическая подвижность равна нулю.

Примеры

Сравнительный пример 1 (VB1):

Диоксид титана в модификации анатаза с удельной площадью поверхности около 330 м2/г, объемом пор около 0.3 см3/г и содержание сульфатов около 1.5 мас. %/TiO2.

Сравнительный пример 2 (VB2)

В 2 л стеклянный химический стакан помещали 833 мл метатитановой кислоты (от Sachtleben Chemie GmbH) с содержанием диоксида титана 300 г TiO2/л. Добавляли 67.6 мл жидкого стекла (360 г SiO2/л) при скорости дозирования 2.0 мл/мин во время перемешивания. Потом определяли значение рН при 4.5/21°С. Суспензию перемешивали в течение 5 мин и нейтрализовали до рН 6.5/24°С каустической содой, при этом добавляли 400 мл частично деминерализованной воды при рН=5.0. Суспензию нагревали до 60°С и давали возможность вызреть при этой температуре в течение 1 часа при перемешивании. Суспензию фильтровали через воронку Бюхнера и промывали. В последнем промывочном фильтрате измеряли проводимость 40 мкСм/см. Промытый фильтрационный осадок высушивали при температуре 150°С в течение четырех часов в сушильном шкафу с принудительной подачей воздуха и потом измельчали в лабораторной мельнице IKA в течение 10 с.

Сравнительный пример 3 (VB3)

В 5 л стеклянном химическом стакане обеспечивали 500 мл частично деминерализованной воды и перемешивали смесителем, Dispermat LL30, и перемешивающим диском с диаметром 6 см. Для того, чтобы вызвать осаждение, к подаче воды, во время перемешивания в течение 190 минут, добавляли исходные вещества 1.92 л раствора сульфата титанила (HOMBITYL, с(TiO2)=112 г/л), 108 мл раствора силиката Na (c(SiO2)=200 г/л) и 2.47 л раствора аммиака (w(NH3)=15%), и во время осаждения поддерживали значение рН в диапазоне рН=5-6. Осаждение начиналось при скорости вращения 700 об/мин и она увеличивалась до 1000 об/мин, поскольку возрос объем осадка. В конце осаждения, в осажденной суспензии, измеряли значение рН 5.4 при 45°С. Осажденную суспензию нагревали до 80°С при перемешивании и давали возможность вызреть в течение 1 часа при этой температуре. Потом определяли значение рН осажденной суспензии при 4.8/80°С и корректировали разбавленной серной кислотой (20%) до рН 4.25/80°С. Суспензию фильтровали через воронку Бюхнера и промывали фильтрационный осадок. После промывания в фильтрате находили проводимость 342 мкСм/см. Промытый фильтрационный осадок высушивали в течение ночи при температуре 150°С в сушильном шкафу, потом измельчали в лабораторной мельнице IKA в течение 10 с.

Пример согласно изобретению 1 (ЕВ 1):

В качестве исходного сырья применяли "суспензию оксида титана" со средним размером частиц 50 нм и содержанием TiO2 50 г TiO2/л. Применяя смеситель диспергировали 6 л "суспензии оксида титана" в течение 15 минут. Значение рН суспензии корректировали до рН=6.5 разбавленной каустической содой. Потом, 34 мл раствора силиката Na (350 г SiO2/л) добавляли к суспензии оксида титана в течение 15 минут в то время, как продолжалось диспергирование смесителем. Суспензия созревала в течение 60 мин при 60°С при интенсивном перемешивании. Потом, суспензию фильтровали, промывали и подвергали распылительной сушке.

Пример согласно изобретению 2 (ЕВ 2):

В качестве исходного сырья применяли "суспензию оксида титана" со средним размером частиц 50 нм и содержанием TiO2 50 г TiO2/л. В торовидной мельнице (изготовленной Getzman) диспергировали 6 л "суспензии оксида титана" в течение 30 минут. Значение рН суспензии корректировали до рН=7.5 разбавленной каустической содой. Потом, 68 мл раствора силиката Na (350 г SiO2/л) добавляли к суспензии оксида титана в течение 30 минут в то время, как продолжалось диспергирование. Суспензия созревала в течение 60 мин при 60°С при интенсивном перемешивании. Потом, суспензию фильтровали, промывали и подвергали распылительной сушке.

Пример согласно изобретению 3 (ЕВ 3):

В качестве исходного сырья применяли "суспензию оксида титана" со средним размером частиц 50 нм и содержанием TiO2 50 г TiO2/л. В ротор-статорном диспергирующем блоке (ULTRA-TURRAX от IKA) диспергировали 6 л "суспензии оксида титана" в течение 15 минут. Значение рН суспензии корректировали до рН=7.5 разбавленной каустической содой. Потом, 100 мл раствора силиката Na (350 г SiO2/л) добавляли к суспензии оксида титана в течение 20 минут в то время, как продолжалось диспергирование. Суспензия созревала в течение 60 мин при 60°С при интенсивном перемешивании. Потом, суспензию фильтровали, промывали и подвергали распылительной сушке.

Пример согласно изобретению 4 (ЕВ 4):

В качестве исходного сырья применяли "суспензию оксида титана" со средним размером частиц 50 нм и содержанием TiO2 100 г TiO2/л. Применяя смеситель 1.5 л "суспензии оксида титана" диспергировали в течение 15 минут. Значение рН суспензии корректировали до рН=6.0 разбавленной каустической содой. Потом, 15.9 мл раствора силиката Na (378 г SiO2/л) добавляли к суспензии оксида титана в течение 15 минут в то время, как продолжалось диспергирование смесителем. Суспензия созревала в течение 30 мин при 60°С при интенсивном перемешивании. Потом, суспензию фильтровали, промывали и подвергали распылительной сушке.

Пример согласно изобретению 5 (ЕВ 5):

В качестве исходного сырья применяли "суспензию оксида титана" со средним размером частиц 50 нм и содержанием TiO2 100 г TiO2/л. Применяя смеситель 1.5 л "суспензии оксида титана" диспергировали в течение 15 минут. Значение рН суспензии корректировали до рН=6.0 разбавленной каустической содой. Потом, 31.8 мл раствора силиката Na (378 г SiO2/л) добавляли к суспензии оксида титана в течение 15 минут в то время, как продолжалось диспергирование смесителем. Суспензия созревала в течение 30 мин при 60°С при интенсивном перемешивании. Потом, суспензию фильтровали, промывали и подвергали распылительной сушке.

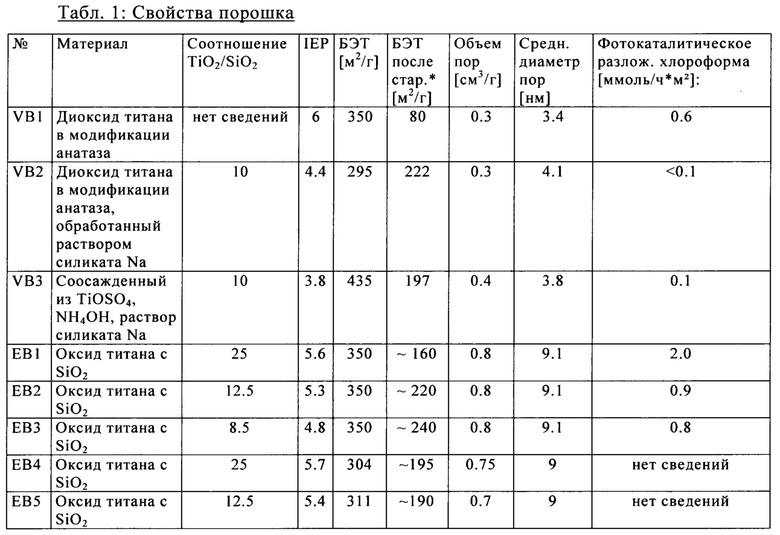

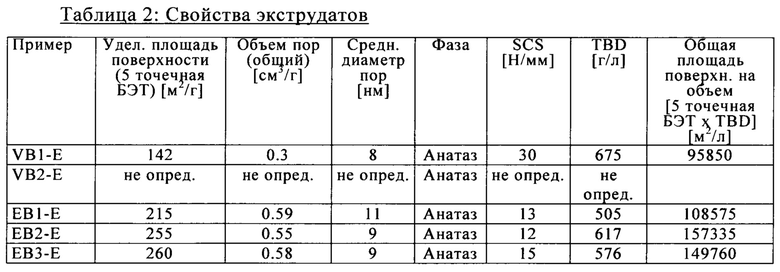

Структурные свойства, а также термическую устойчивость и фотокаталитическую активность порошков согласно изобретению и сравнительных примеров перечислены в Таблице 1.

Согласно предшествующему уровню техники, известны диоксиды титана, стабилизированные SiO2, которые имеют (приемлемые) удельные площади поверхности около 200 м2/г после термического старения (см., например, сравнительные примеры 2 и 3). Тем не менее, фотокаталитическая активность этих продуктов является очень низкой (скорость разложения хлороформа не больше, чем 0.1 ммоль/ч*м2). Плохая фотокаталитическая активность предположительно из-за факта, что поверхность фотокаталитически активного диоксида титана покрывается неактивным SiO2 и в то же время связана с относительно низкими IEP (3.8-4.4).

Чистый диоксид титана, такой как коммерчески доступный продукт, применяемый для VB1, демонстрирует приемлемые скорости фотокаталитического разложения, но эти диоксиды титана термически не устойчивы. Удельная площадь поверхности этих продуктов находится в диапазоне только лишь от 80-100 м2/г после 1 часа при 500°С. Следовательно, такие материалы не могут быть применены в качестве катализаторов или основ катализаторов для применений при повышенных температурах.

Только материалы согласно изобретению объединяют очень высокую фотокаталитическую активность (скорости разложения хлороформа >0.7 ммоль/ч*м2) с хорошей термической устойчивостью, то есть, удельные площади поверхности равны или больше, чем 130 м2/г после термической обработки в течение 1 ч при 500°С.

*Старение в течение 1 ч при 500°С

Получение основ катализатора экструзией

Материалы, полученные в предшествующих примерах и сравнительных примерах, применяли, чтобы получить основы катализатора, при этом процесс экструзии выполняют, применяя вещество, способствующее экструзии. Соответственно, покрытый порошкообразный каталитический материал может быть получен обработкой суспензии частиц согласно изобретению, веществом, способствующим экструзии или смесями нескольких веществ, способствующих экструзии, в растворе или суспензии, и как результат, площадь поверхности частиц согласно изобретению, покрывается веществом(ами), способствующим экструзии, и покрытые частицы впоследствии экструдируют, чтобы получить формованные изделия.

VB1-E

В ванну для смешивания двойной z месильной машины помещают 400 г Hombikat М211 (диоксид титана, коммерческий продукт, произведенный Sachtleben) и 64 г водного 2.5% раствора тилозы и перемешивают в течение около 1 мин. Потом добавляют 60 г 10 мас. % соляной кислоты, а также деминерализованной воды до тех пор, пока замешанная масса не будет иметь пластичную консистенцию. Эту смесь потом замешивают в течение 30 минут. Впоследствии, добавляют 20 г аммиачной воды (25%) и 20 мл деминерализованной воды и смесь замешивают в течение 30 мин. Замешанную массу потом экструдируют под давлением 40-70 бар через головку 1.8 мм (форма "Четырехлистник") и отрезают желательную длину (приблиз. 15-20 мм). Экструдаты, полученные таким образом, высушивают на воздухе, а потом нагревают до 90°С в течение 60 мин, потом прокаливают при температуре 400°С в течение нескольких часов и выдерживают при этой температуре в течение 120 мин, потом охлаждают при комнатной температуре.

VB2-E

В ванну для смешивания двойной z месильной машины помещают 400 г примера 2 и 64 г водного 2.5% раствора тилозы и замешивают в течение около 1 мин. Потом добавляют 60 г 10 мас. % соляной кислоты, а также деминерализованной воды до тех пор, пока замешанная масса не будет иметь пластичную консистенцию (около 70 мл). Эту смесь потом замешивают в течение 30 минут. Впоследствии, добавляют 20 г аммиачной воды (25%) и 20 мл деминерализованной воды и смесь замешивают в течение 30 мин. Замешанную массу потом экструдируют под давлением 40-70 бар через головку 1.8 мм (форма "Четырехлистник") и отрезают желательную длину (приблиз. 15-20 мм). Экструдаты, полученные таким образом, сначала высушивают на воздухе, а потом доводят до нужного состояния как описано в Примере 1.

ЕВ1-Е

В ванну для смешивания двойной z месильной машины помещают 400 г порошка ЕВ1 и 64 г водного 2.5% раствора тилозы и перемешивают в течение около 1 мин. Потом значение рН замешанной массы корректируют до рН=1.5 путем добавления соляной кислоты, а также добавляют деминерализованную воду до тех пор, пока замешанная масса не будет иметь пластичную консистенцию. Потом эту смесь замешивают в течение 30 минут. Впоследствии значение рН замешанной массы корректируют до рН=5 добавлением аммиачной воды (25%) и замешивают в течение дополнительных 30 минут. Потом замешанную массу экструдируют под давлением 20-40 бар через головку 1.8 мм (форма "Четырехлистник") и отрезают желательную длину (приблиз. 15-20 мм). Экструдаты, полученные таким образом, сначала высушивают на воздухе, а потом доводят до нужного состояния как описано в Примере 1.

ЕВ2-Е и ЕВ3-Е

Получение экструдатов из порошков ЕВ2 и ЕВ3 осуществляли аналогично экструзии порошка ЕВ1 (ЕВ1-Е), описанной выше.

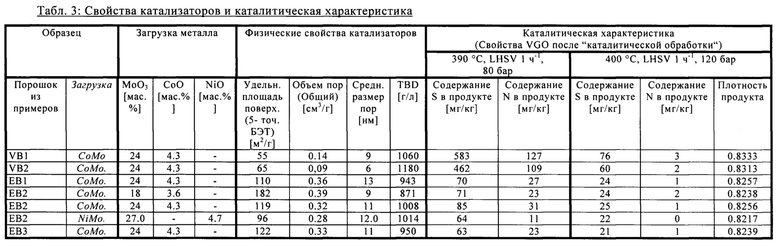

Пропитка

Экструдаты, полученные экструзией в примерах предназначаются для пропитки активными металлами, такими как NiMo- и СоМо. Для этой цели, на первом этапе пропиточные растворы, содержащие СоМо и NiMo, получали следующим образом:

Получение СоМо- или NiMo пропиточных растворов

Пропиточные растворы получали в водном растворе, применяя соответствующие соединения металлов, такие как соли или оксиды в присутствии фосфорной кислоты и их рН корректировали азотной кислотой.

Пропитка экструдатов

Для пропитки 100 г каждых экструдатов помещали во вращающийся сосуд (например, ротационный испаритель). К экструдатам медленно добавляли пропиточный раствор (0.5 мл/мин). После дозированного добавления пропиточного раствора, пропитанные экструдаты состаривали в течение 24 ч, а потом высушивали при 120°С, а потом доводили до нужного состояния при 350°С. После этого процесса прокаливания катализаторы доделывают. Потом осуществляли сульфидирование Мо видов в реакторе гидроочистки, как часть "процедуры активации".

Изучение активности гидроочистки

Каталитическую характеристику катализаторов относительно "гидродесульфурации" (HDS) и гидроденитрификации (HDN) исследовали, применяя пример газойля, полученного вакуумной перегонкой (VGO) в 16-камерном "реакторе с орошаемым слоем" построенном НТЕ.

Получение образцов

Катализаторы исследовали как цельные экструдаты без уменьшения в размере. Для этой цели выбирали экструдаты с длиной 2-4 мм и помещали в реакторы с внутренними диаметрами 5 мм. После этого реакторы заполняли соответствующими каталитическими материалами, добавляли карбид кремния SiC (размер 125-160 мкм) до объемного соотношения катализатор / SiC 1 / 0.65. Этот насыпной каталитический материал, заполненный частичками SiC уплотняли. Количество катализатора выбирали таким образом, что после уплотнения в каждом случае заполнялся объем реактора 2 мл. Каталитическую массу рассчитывали из насыпной массы после уплотнения (TBD) катализаторов (см. Таблица 3). В целом, реактор имеет три зоны, верхнюю и нижнюю зоны заполняют исключительно частицами SiC (125-160 мкм), среднюю зону заполняют смесью SiC и каталитических экструдатов, описанных выше.

Исходные материалы

Газойль, полученный вакуумной перегонкой (VGO - Vacuum Gas Oil) (исходный материал для установки легкого гидрокрекинга) со следующими свойствами применяли в качестве исходного материала:

Содержание серы: 27075 мг S /кг

Содержание азота: 968 мг N /кг

Плотность при 15°С: 0.9273 г/мл

Плотность при 70°С: 0.8919 г/мл

Для того, чтобы активировать катализаторы, подачу LGO (Light Gas Oil - легкий газойль) подвергали реакции с диметилдисульфидом (DMDS). Полученная в результате смесь LGO/DMDS имела следующие свойства:

Содержание серы: 24418 мг S /кг

Содержание азота: 116 мг N /кг

Плотность при 15°С: 0.8589/мл

Процедура активации

Перед тем, как экструдаты, покрытые металлом исследовали относительно их каталитических свойств, их активировали в испытательной установке, описанной выше. Целью активации является сульфидизация соединений Мо, чтобы сформировать каталитически активный сульфид молибдена. Для этой цели, реактор, заполненный катализаторами, устанавливали на испытательный стенд и подвергали действию смеси LGO/DMDS. В этом процессе применяли давление 60 бар и часовую объемную скорость жидкости (LHSV - liquid hourly space velocity) 2 ч-1. Газосодержание нефти (Н2 к смеси LGO/DMDS) составляло 200 стандартных литров / (ч л). Для активации применяли следующий температурный профиль:

1. Смачивание LGO при около 35°С: 24 ч

2. Увеличение температуры от 35°С до 150°С с шагом 25°С/ч

3. Увеличение температуры от 150°С до 250°С с шагом 15°С/ч

4. Т=250°С в течение 14 часов до тех пор, пока сигнал H2S устойчив

5. Увеличение температуры от 250°С до 320°С с шагом 10°С/ч

6. Т=320°С в течение 11 часов до тех пор, пока сигнал H2S устойчив

Условия испытания

Для того, чтобы исследовать рабочие характеристики катализаторов при гидроочистке выбирали следующие условия испытания:

1. Давление: р=80 бар,

Газосодержание нефти: H2/VGO: 600 Nl(H2)/ч/л(VGO),

Часовая объемная скорость жидкости (LHSV): 1.0 [л/ч],

Температура: Т=370°С, 380°С, 390°С

2. Давление: р=120 бар,

Газосодержание нефти: Н2/подача: 600 Nl(H2)/ч/л(VGO).

Часовая объемная скорость жидкости (LHSV): 1.0 [л/ч],

Температура: Т=400°С и 385°С

Различные параметры настройки, каждый, сохраняли постоянными, по меньшей мере, в течение трех дней. Изменения температуры делали с шагом 10°С/ч.

Анализ газойля, полученного вакуумной перегонкой после каталитической обработки

Летучие органические продукты (С1-С7) и постоянные газы (Н2, H2S, TCD) анализировали в реальном времени газовой хроматографией. Для определения содержаний серы и азота, а также плотностей, образцы продуктов отбирали и анализировали вне линии. Результаты каталитических испытаний показаны в Таблице 3.

Результаты, показанные в Таблице 3, показывают, что катализаторы изобретения приводят к существенно более низким содержаниям серы в обработанном газойле, полученном вакуумной перегонкой. Более того, это демонстрирует, что каталитические материалы согласно изобретению и основы, покрытые активным металлом, полученные с их помощью, и, таким образом, также СоМо- и NiMo катализаторы согласно изобретению, показывают существенно улучшенную каталитическую характеристику относительно HDS- и HDN активности, чем предыдущий уровень техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОДЕРЖАЩИЙ ДИОКСИД ТИТАНА ЗОЛЬ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ИЗГОТОВЛЕННЫЕ ИЗ НЕГО ПРОДУКТЫ | 2017 |

|

RU2763729C2 |

| СТАБИЛИЗИРОВАННЫЙ ДИОКСИДОМ КРЕМНИЯ УЛЬТРАТОНКИЙ АНАТАЗНЫЙ ДИОКСИД ТИТАНА, КАТАЛИЗАТОРЫ НА ОСНОВЕ ОКСИДА ВАНАДИЯ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2010 |

|

RU2553257C2 |

| CПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРУЮЩЕ-СОРБИРУЮЩЕГО МАТЕРИАЛА С ФОТОКАТАЛИТИЧЕСКИМИ СВОЙСТВАМИ | 2011 |

|

RU2482912C1 |

| КЕРАМИЧЕСКОЕ ФОРМОВАННОЕ ИЗДЕЛИЕ С ФОТОКАТАЛИТИЧЕСКИМ ПОКРЫТИЕМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2318781C2 |

| КЕРАМИЧЕСКОЕ ФОРМОВАННОЕ ИЗДЕЛИЕ С ФОТОКАТАЛИТИЧЕСКИМ ПОКРЫТИЕМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2320626C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, ЕЕ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2004 |

|

RU2343974C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОКАТАЛИТИЧЕСКОГО ДИОКСИДА ТИТАНА | 2006 |

|

RU2317947C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ФОТОКАТАЛИЗАТОР НА ОСНОВЕ ДИОКСИДА ТИТАНА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ (ВАРИАНТЫ) | 2005 |

|

RU2380318C2 |

| Способ приготовления металл-нанесенного катализатора для процесса фотокаталитического окисления монооксида углерода | 2016 |

|

RU2637120C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ДИОКСИДА ТИТАНА И ОКСИДА АЛЮМИНИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ЕЕ ПРИМЕНЕНИЕ | 2015 |

|

RU2574599C1 |

Изобретение относится к порошкообразному оксиду титана, который подвергают неорганической обработке кремнием, к способу его получения и его применению в производстве катализаторов, в особенности для применения в качестве фотокатализаторов и в качестве носителей для катализаторов нефтеочистки. Порошкообразный каталитический материал на основе оксида титана имеет общее содержание по меньшей мере 90 мас. % гидратированного оксида титана, имеющего общую формулу TiO(2-x)(OH)2x с 0<х≤1 (рассчитанного в виде TiO2), и диоксида кремния, включающего его гидратированные предшествующие вещества (рассчитанные в виде SiO2), который в высушенной форме имеет удельную площадь поверхности >300 м2/г и изоэлектрическую точку в диапазоне от 4,0-7,0, в котором массовое соотношение TiO2/SiO2, определенное соответственно для TiO2 и SiO2, составляет по меньшей мере 3 и меньше чем 30, и при этом массовые проценты относятся к общей массе каталитического материала после его высушивания при 105°С по меньшей мере в течение 2 часов. Предлагается способ получения порошкообразного каталитического материала на основе оксида титана, в котором: а. водную суспензию частиц гидрата оксида титана, имеющего общую формулу TiO(2-x)(OH)2x с 0<х≤1, со средним размером частиц от 20-500 нм, подвергают реакции с Si-содержащим соединением во время интенсивного перемешивания, при этом значение рН удерживают в диапазоне рН=3-9 путем необязательного добавления кислоты или основания; б. значение рН необязательно корректируют, если необходимо, до диапазона между 4 и 7; в. полученную суспензию фильтруют; г. полученный фильтровальный осадок промывают водой до тех пор, пока фильтрат не будет иметь проводимость не больше чем 500 мкСм/см; д. полученный продукт высушивают при 105°С по меньшей мере в течение 2 часов. Формованное изделие, содержащее указанный выше материал, имеет содержание 10-35 мас. % Мо, 0-6 мас. % Со и/или Ni, рассчитанных в виде оксида металла (МоО3, СоО и NiO), и содержание оксида титана с общей формулой TiO(2-x)(ОН)2x, в которой 0<х≤1, и SiO2, на 100 мас. % и которое имеет удельную площадь поверхности по меньшей мере 80 м2/г и объем пор больше чем 0,25 см3/г, при этом массовые проценты относятся к общей массе загруженных формованных изделий, содержащих оксид титана. Порошкообразный оксид титана согласно изобретению имеет существенно улучшенные каталитические свойства, а также хорошую термическую устойчивость. 6 н. и 18 з.п. ф-лы, 3 табл., 5 пр.

1. Порошкообразный каталитический материал на основе оксида титана для получения формованных изделий, используемых в качестве катализатора или основы для каталитически активного металла, который имеет общее содержание по меньшей мере 90 мас. % гидратированного оксида титана, имеющего общую формулу TiO(2-x)(OH)2x с 0<х≤1 (рассчитанного в виде TiO2), и диоксида кремния, включающего его гидратированные предшествующие вещества (рассчитанные в виде SiO2), который в высушенной форме имеет удельную площадь поверхности >300 м2/г и изоэлектрическую точку в диапазоне от 4,0-7,0, в котором массовое соотношение TiO2/SiO2, определенное соответственно для TiO2 и SiO2, составляет по меньшей мере 3 и меньше чем 30, и при этом массовые проценты относятся к общей массе каталитического материала после его высушивания при 105°С по меньшей мере в течение 2 часов.

2. Порошкообразный каталитический материал на основе оксида титана по п. 1, причем гидратированный оксид титана имеет общую формулу TiO(2-x)(ОН)2х, в которой 0,1<х≤1.

3. Порошкообразный каталитический материал на основе оксида титана по п. 1, в котором массовое соотношение TiO2/SiO2 составляет по меньшей мере 5 и меньше чем 25.

4. Порошкообразный каталитический материал на основе оксида титана по п. 1, в котором материал имеет скорость фотокаталитического разложения хлороформа больше чем 0,3 ммоль/(ч*м2), предпочтительно больше чем 0,5 ммоль/(ч*м2).

5. Порошкообразный каталитический материал на основе оксида титана по любому из пп. 1-4, который имеет общий объем пор (N2 десорбция) по меньшей мере 0,3 см3/г, предпочтительно больше чем 0,5 см3/г, особенно предпочтительно больше чем 0,7 см3/г.

6. Порошкообразный каталитический материал на основе оксида титана по любому из пп. 1-5, который имеет удельную площадь поверхности по меньшей мере 100 м2/г, предпочтительно по меньшей мере 150 м2/г, после термической обработки в течение 1 ч при 500°С при нормальной атмосфере.

7. Порошкообразный каталитический материал на основе оксида титана по любому из пп. 1-6, в котором изоэлектрическая точка находится в диапазоне от 4,5 до 5,9, предпочтительно в диапазоне от 4,7 до 5,9.

8. Порошкообразный каталитический материал на основе оксида титана по любому из пп. 1-7, в котором в рентгеновской дифрактограмме соотношение высоты наиболее интенсивного отражения структуры анатаза (отражение (101)) к высоте наиболее интенсивного отражения структуры рутила (Отражение (110)) составляет по меньшей мере 5:1, предпочтительно по меньшей мере 10:1, после вычитания линейного подслоя.

9. Способ получения порошкообразного каталитического материала на основе оксида титана по любому из пп. 1-8, в котором:

а. водную суспензию частиц гидрата оксида титана, имеющего общую формулу TiO(2-x)(OH)2x с 0<х≤1, со средним размером частиц от 20-500 нм, подвергают реакции с Si-содержащим соединением во время интенсивного перемешивания, при этом значение рН удерживают в диапазоне рН=3-9 путем необязательного добавления кислоты или основания,

б. значение рН необязательно корректируют, если необходимо, до диапазона между 4 и 7,

в. полученную суспензию фильтруют,

г. полученный фильтровальный осадок промывают водой до тех пор, пока фильтрат не будет иметь проводимость не больше чем 500 мкСм/см, и

д. полученный продукт высушивают при 105°С по меньшей мере в течение 2 часов.

10. Способ по п. 9, в котором гидрат оксида титана имеет общую формулу TiO(2-x)(OH)2x, в которой 0,1<х≤1.

11. Способ по п. 9, в котором на стадии (а) значение рН удерживают в диапазоне рН=4-7.

12. Способ по п. 9, в котором раствор Na2SiO3 с концентрацией SiO2 100-500 г SiO2/л, предпочтительно 200-400 г SiO2/л, применяют в качестве Si-содержащего соединения.

13. Способ по любому из пп. 9-12, в котором значение рН суспензии оксида титана корректируют до значений рН от 4,0 до 8,5, предпочтительно 4,0-7,5, особенно предпочтительно 4,0-7,0, путем необязательного добавления кислоты или основания перед добавлением Si-содержащего раствора, и предпочтительно удерживают при предварительном наборе значений рН во время добавления Si-содержащего раствора.

14. Применение порошкообразного каталитического материала по любому из пп. 1-8 для получения формованных изделий, особенно для каталитического применения или в качестве основы для каталитически активных металлов, для применения в области катализа, такой как фотокатализ или гидроочистка.

15. Формованное изделие на основе оксида титана, используемое в качестве катализатора или основы для каталитически активного металла с содержанием порошкообразного каталитического материала по любому из пп. 1-8 с удельной площадью поверхности >80 м2/г.

16. Формованное изделие по п. 15 с удельной площадью поверхности >100 м2/г.

17. Формованное изделие по п. 15 с объемом пор (N2, Общий) больше чем 0,2 см3/г, предпочтительно больше чем 0,3 см3/г, особенно больше чем 0,5 см3/г, более предпочтительно больше чем 0,55 см3/г, наиболее особенно предпочтительно больше чем 0,6 см3/г.

18. Формованное изделие по любому из пп. 15-17 с общей удельной площадью поверхности на объем больше чем 100000 м2/л, предпочтительно больше чем 120000 м2/л.

19. Применение формованных изделий, содержащих оксид титана, по любому из пп. 15-18 в качестве катализатора или основы для каталитически активного металла, для применения в области катализа, такой как фотокатализ или гидроочистка.

20. Формованное изделие, содержащее оксид титана, по любому из пп. 15-18, используемое в качестве катализатора или основы для каталитически активного металла, которое имеет содержание 10-35 мас. % Мо, 0-6 мас. % Со и/или Ni, рассчитанных в виде оксида металла (МоО3, СоО и NiO), и содержание оксида титана с общей формулой TiO(2-x)(ОН)2x, в которой 0<х≤1, и SiO2, на 100 мас. % и которое имеет удельную площадь поверхности по меньшей мере 80 м2/г и объем пор больше чем 0,25 см3/г, при этом массовые проценты относятся к общей массе загруженных формованных изделий, содержащих оксид титана.

21. Формованное изделие, содержащее оксид титана, по п. 20, причем оксид титана имеет общую формулу TiO(2-x)(ОН)2х, в которой 0,1<х≤1.

22. Формованное изделие, содержащее оксид титана, по п. 20, которое имеет объем пор больше чем 0,27 см3/г.

23. Формованное изделие, содержащее оксид титана, по п. 20, в котором содержание МоО3 составляет 18-30 мас. %.

24. Формованное изделие, содержащее оксид титана, по любому из пп. 20-23, в котором средний размер пор составляет 7-15 нм.

| EP 1820779 A2, 22.08.2007 | |||

| CN 103861574 A, 18.06.2014 | |||

| US 6956006 B1, 18.10.2005 | |||

| DE 102011051334 A1, 29.12.2011 | |||

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОКАТАЛИЗАТОРА НА ОСНОВЕ ДИОКСИДА ТИТАНА | 2009 |

|

RU2408427C1 |

| CN 102198397 A, 28.09.2011. | |||

Авторы

Даты

2020-02-04—Публикация

2016-05-13—Подача