Изобретение относится к антифрикционным полимерным самосмазывающимся материалам, которые могут использоваться для изготовления вкладышей и втулок подшипников скольжения, сепараторов подшипников качения и других элементов узлов трения, работающих без смазки и предназначенных для применения в машиностроении, приборостроении, авиа- и судостроении и других областях техники.

Известен антифрикционный самосмазывающийся материал (автор, свид. СССР №476309) на основе тетрафторэтилена с добавлением сухой смазки, полиперфторпропиленоксида и порошков металлов или их сплавов при следующем соотношении между компонентами, мас. %: полиперфторпропиленоксид - 2-10, сухая смазка - 0.5-20, порошки металлов или их сплавы - 40-70, политетрафторэтилен - до 100. Антифрикционный материал медленнее изнашивается, быстрее прирабатывается и имеет низкий коэффициент трения. Недостатком изобретения является высокая стоимость и плотность материала, а также его неплавкость, делающая невозможным переработку материала литьем под давлением.

Известен способ получения антифрикционного самосмазывающегося пресс-материала (патент RU 2283326), включающего компонент на основе фенолоформальдегидной смолы, графит и целевую добавку, содержит измельченный до крупности частиц менее 0.2 мм фенопласт на основе новолачной фенолоформальдегидной смолы, графит серебристый, а в качестве целевой добавки стеарат кальция при следующем соотношении компонентов, мас. %: измельченный фенопласт на основе новолачной фенолоформальдегидной смолы - 93-94.5, графит серебристый - 4-5, стеарат кальция - 1.5-2.0. Данный состав позволяет сохранить низкий коэффициент трения и значительно увеличить износостойкость антифрикционного самосмазывающегося пресс-материала за счет возросшей прочности и твердости, обеспечивая изготовленным из него подшипникам и другим деталям узлов трения высокий ресурс работы, дает возможность использования пресс-материала в агрессивных средах, а также повышает качество изготавливаемых из него деталей и снижает затраты на обслуживание оборудования. Для получения материала первым загружают порошок фенопласта в половинном объеме и перемешивают в течение времени, требуемом для его прогрева до 60°С, вторым загружают необходимое количество стеарата кальция и перемешивают в течение 10-15 мин, затем загружают необходимое количество графита серебристого и перемешивают 10-15 мин, после чего добавляют оставшуюся половину порошка фенопласта и смесь тщательно перемешивают в течение 30 мин. Недостатком изобретения является использование токсичной фенолоформальдегидной смолы и получение изделий из пресс-материала низкопроизводительным методом - таблетированием с последующим прессованием в пресс-формах.

Известна антифрикционная самосмазывающаяся композиция (патент RU 2193577), содержащая закись меди, абиетиновую кислоту, масло вазелиновое, графит, медные волокна, пластичную смазку и полиамид при следующем соотношении компонентов, мас. %: закись меди - 7.1-10; абиетиновая кислота - 3.5-6.7; масло вазелиновое - 3.5-6.7; графит - 3.5-6.7; медные волокна - 3.5-6.7; пластичная смазка - 10-10.6; полиамид - остальное. В сушильном шкафу при температуре 60-80°С производят сушку порошков закиси меди до содержания в них влаги 0.25%, после этого осуществляют приготовление навески компонентов в соответствии с соотношением, подготавливают, перемешивают и постепенно нагревают смесь до температуры 220°С в тигле до образования комков, после расплавления смесь помещают в пресс-форму, нагретую до температуры 240°С, охлаждают вместе с пресс-формой, извлекают. Композиция имеет хорошие антифрикционные свойства, износостойкость и прочность. Недостатком изобретения является сложность и низкая производительность процесса приготовления композиции.

Известен способ получения самосмазывающиегося антифрикционного материала, состоящего из полимерной матрицы, содержащей смазку в виде дисперсии эксфолиированного графита (патент GB2218992A). Графит смешивают при комнатной температуре со смесью концентрированных серной и азотной кислот, выдерживают два часа, разбавляют и промывают водой, сушат при 80°С в течение трех часов и затем эксфолиируют в пламени при 1000°С. Эксфолиированный таким образом графит смешивают с силиконовым, минеральным или полиальфаолефиновым маслом и вводят в полимерную матрицу, выбранную из группы полимеров, включающей полифениленсульфид и другие полиариленсульфиды; простой полиэфирэфиркетон; полиэфиркетон; полифениленовые эфиры и другие полиариловые эфиры; полиарилкетоны, полисульфоны; полиоксибензоильные полиэфиры; перфторалкоксиполимеры; полимеры фторэтиленпропиленового эфира; фторсодержащий этилен-пропиленовый полимер; поливинилидендифторид; политетрафторэтилен; ароматические сложные полиэфиры (полиарилаты); ароматические поламиды; полиэфиримид; полиамидимид; полиимидсульфон; полиимиды; самоусиливающиеся (жидкокристаллические) полимеры; проводящие полимеры, такие как полипирролы и полиацетилены; силиконовые смолы; термореактивные смолы (такие как фенольные; фенолтолуолформальдегидные; крезиловые; фурановые; эпоксидные смолы); сополимеры этилена и тетрафторэтилена; полихлортетрафторэтилен; сложные полиэфиры (такие как полиэтилентетрафталат и полибутиленфталат); полиамиды (такие как нейлон 6 и нейлон 66); ацетальный гомополимер и ацетальный сополимер; высокомолекулярный полиэтилен, до содержания графита от 3 до 60 мас. %. Композиции могут быть переработаны в готовые изделия такими способами, как литье под давлением, экструзия, прессование, отливка и т.д., и характеризуются высокой износостойкостью, низкими коэффициентами трения и хорошей механической прочностью.

Недостатком изобретения является сложность и дороговизна процедуры получения самосмазывающегося материала, а также недостаточное снижение коэффициента трения из-за крупнодисперсного строения смазки и неравномерности ее распределения в объеме антифрикционного материала.

Известный способ по совокупности существенных признаков и техническому результату принят в качестве наиболее близкого аналога изобретения (прототипа).

Задача изобретения состоит в получении антифрикционного самосмазывающегося материала, характеризующегося низким коэффициентом трения и способного к переработке высокопроизводительными методами благодаря низкой вязкости, по упрощенной процедуре и с использованием меньших затрат материальных ресурсов для снижения его стоимости.

Поставленная задача решается тем, что в способе получения антифрикционного самосмазывающегося материала путем введения в полиолефиновую матрицу смазки, включающей масло, при температуре не ниже температур их плавления, и смешения компонентов, в качестве смазки используют сложноэфирное масло с температурой вспышки выше 180°С и температурой застывания не выше -50°С, в качестве полиолефиновой матрицы используют полиэтилен, или полипропилен, или полиметилпентен, или их смесь при различии параметров растворимости смазки и полиолефиновой матрицы не более, чем 3.5 МПа0.5, и полиолефиновую матрицу растворяют в смазке при следующем соотношении компонентов, мас. %:

затем полученный полимерный раствор охлаждают, инициируя его фазовый распад с формированием твердой матрицы, включающей равномерно распределенные микрокапли смазки.

По другому варианту осуществления изобретения поставленная задача решается тем, что в способе получения антифрикционного самосмазывающегося материала путем введения в полиолефиновую матрицу смазки, включающей масло, при температуре не ниже температур их плавления, и смешения компонентов, в качестве смазки используют сложноэфирное масло с температурой вспышки выше 180°С и температурой застывания не выше -50°С, в качестве полиолефиновой матрицы используют полиэтилен, или полипропилен, или полиметилпентен, или их смесь при различии параметров растворимости смазки и полиолефиновой матрицы не более, чем 3.5 МПа0.5, и полиолефиновую матрицу растворяют в смазке, и в качестве наполнителя используют армирующий наполнитель при следующем соотношении компонентов, мас. %:

затем полученный полимерный раствор охлаждают, инициируя его фазовый распад с формированием твердой матрицы, включающей равномерно распределенные микрокапли смазки.

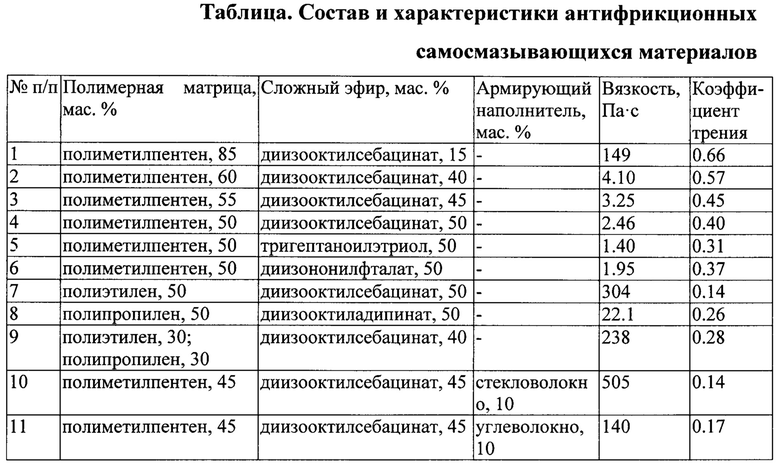

На Фиг. 1 представлено СЭМ-изображение антифрикционного самосмазывающегося материала на основе полиметилпентена, содержащего 45% смазки.

Полиолефиновую матрицу (полиэтилен, или полипропилен, или полиметилпентен, или их смесь) растворяют в сложноэфирном масле при повышенной температуре, формуют из полимерного раствора изделие и охлаждают. При охлаждении в результате фазового распада полимерного раствора образуется твердая полимерная матрица, включающая равномерно распределенные микрокапли смазки, наличие которых в мелкодисперсном состоянии обусловливает низкий коэффициент трения материала.

Согласно предлагаемому изобретению в качестве полиолефиновой матрицы может быть использован любой полиолефин - полиэтилен, полипропилен, полиметилпентен, их смесь. В качестве сложноэфирного масла могут использоваться ди- и триэфиры с температурой вспышки не менее 180°С и температурой застывания не выше -50°С, более предпочтительным является использование эфиров 2-этилгексанола, изодеканола, изонанола, октанола, изогептанола, бутанола, глицерина, пентаэритрита и этриола. В качестве армирующего наполнителя может быть использован любой наполнитель с анизометричными частицами, более предпочтительным является использование стекло- и углеволокна.

Технический результат, который может быть получен от использования предлагаемого изобретения, заключается в снижении вязкости и коэффициента трения антифрикционного самосмазывающегося материала, способного к переработке высокопроизводительными методами, при одновременном снижении себестоимости благодаря снижению трудоемкости и материалоемкости процесса производства.

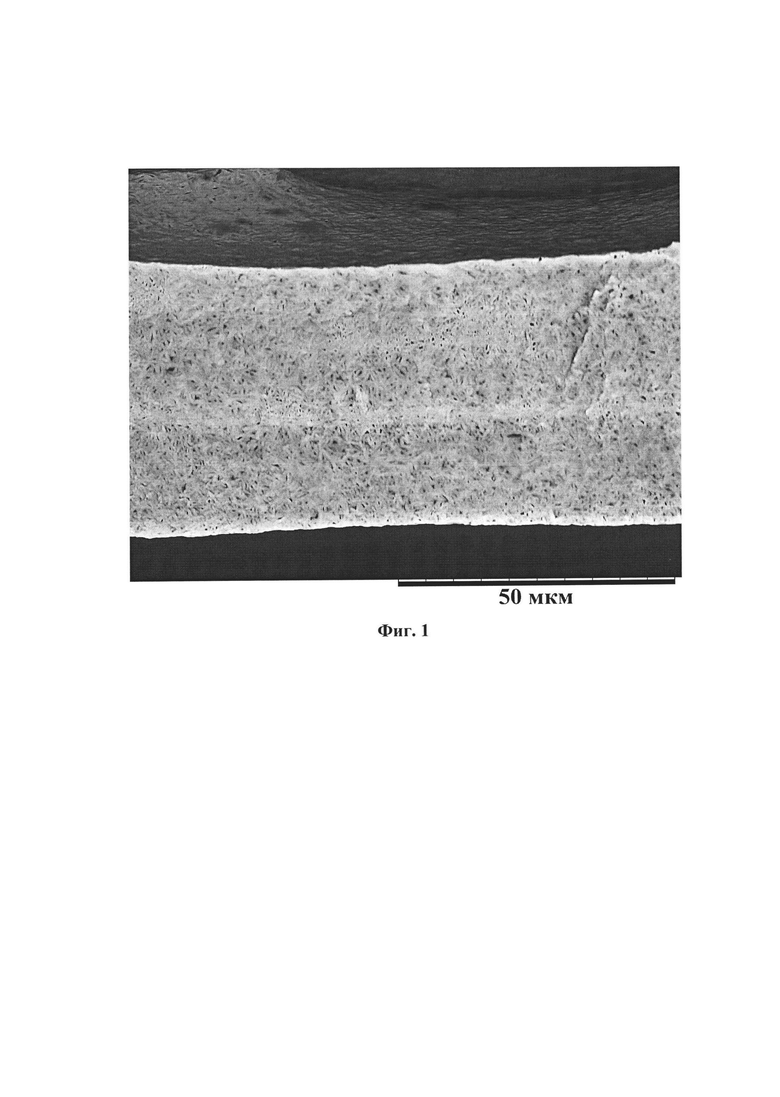

Нижеследующие примеры иллюстрируют предлагаемое техническое решение. Вязкость материалов измеряют при температуре смешения на ротационном реометре DHR-2 (ТА Instruments) с использованием рабочего узла конус-плоскость при скорости сдвига 100 с-1. Коэффициент трения измеряют на том же приборе при 25°С в условиях трения стального диска по поверхности материала с усилием 10 Н и угловой скоростью 10 рад/с.

Антифрикционный самосмазывающийся материал можно получить с использованием разной концентрации смазки в полимерной матрице: с повышением содержания смазки коэффициент трения и вязкость расплава снижаются (Примеры 1-5). При этом даже при высоком содержании смазки она имеет субмикронные размеры (0.2-0.8 мкм) и равномерно распределена в объеме материала (Фиг. 1). В качестве сложноэфирного масла можно использовать как диэфиры, так и триэфиры, что обеспечивает получаемому материалу сопоставимый уровень свойств (Примеры 5-7). В качестве полиолефиновой матрицы могут выступать разные полиолефины, перерабатываемые при разных температурах (Примеры 5, 8, 9), а также их смеси (Пример 10); это позволяет выбрать в качестве полиолефиновой матрицы материал с требуемой жесткостью и температурой переработки. Также в состав самосмазывающегося материала может дополнительно быть введен армирующий наполнитель, что позволяет еще больше снизить коэффициент трения, но повышает вязкость расплава (Пример 11).

Пример 1.

Для получения антифрикционного самосмазывающегося материала проводят смешение 15 г сложного эфира 2-этилгексанола и себациновой кислоты (диизооктилсебацината, параметр растворимости 17.5 МПа0.5, температура вспышки 210°С, температура застывания -60°С) с 85 г полиметилпентена (параметр растворимости 15.1 МПа0.5) при 240°С в течение 15 мин, затем гомогенизированному полимерному раствору придают желаемую форму и охлаждают. Характеристики материала приведены в таблице.

Пример 2.

Антифрикционный самосмазывающийся материал получают аналогично способу, указанному в примере 1, но используют 40 г диизооктилсебацината и 60 г полиметилпентена. Характеристики материала приведены в таблице.

Пример 3.

Антифрикционный самосмазывающийся материал получают аналогично способу, указанному в примере 1, но используют 45 г диизооктилсебацината и 55 г полиметилпентена. Характеристики материала приведены в таблице. Микрофотография материала, полученная с помощью электронного сканирующего микроскопа Hitachi TM3030Plus, приведена на Фиг. 1.

Пример 4.

Антифрикционный самосмазывающийся материал получают аналогично способу, указанному в примере 1, но используют 50 г диизооктилсебацината и 50 г полиметилпентена. Характеристики материала приведены в таблице.

Пример 5.

Для получения антифрикционного самосмазывающегося материала проводят смешение 50 г сложного эфира этриола и гептановой кислоты (тригептаноилэтриола, параметр растворимости 18.1 МПа0.5, температура вспышки 235°С, температура застывания -66°С) с 50 г полиметилпентена при 240°С в течение 15 мин, затем гомогенизированному полимерному раствору придают желаемую форму и охлаждают. Характеристики материала приведены в таблице.

Пример 6.

Антифрикционный самосмазывающийся материал получают аналогично способу, указанному в примере 5, но вместо тригептаноилэтриола используют сложный эфир изонанола и фталевой кислоты (диизононилфталат, параметр растворимости 18.1 МПа0.5, температура вспышки 221°С, температура застывания -50°С). Характеристики материала приведены в таблице.

Пример 7.

Для получения антифрикционного самосмазывающегося материала проводят смешение 50 г диизооктилсебацината с 50 г полиэтилена (параметр растворимости 17.1 МПа0.5) при 180°С в течение 15 мин, затем гомогенизированному полимерному раствору придают желаемую форму и охлаждают. Характеристики материала приведены в таблице.

Пример 8.

Для получения антифрикционного самосмазывающегося материала проводят смешение 50 г сложного эфира октанола и адипиновой кислоты (диизооктиладипината, параметр растворимости 17.6 МПа0.5) с 50 г полипропилена (параметр растворимости 18.8 МПа0.5, температура вспышки 196°С, температура застывания -70°С) при 180°С в течение 15 мин, затем гомогенизированному полимерному раствору придают желаемую форму и охлаждают. Характеристики материала приведены в таблице.

Пример 9.

Для получения антифрикционного самосмазывающегося материала проводят смешение 40 г диизооктилсебацината, 30 г полиэтилена и 30 г полипропилена при 180°С в течение 15 мин, затем гомогенизированному полимерному раствору придают желаемую форму и охлаждают. Характеристики материала приведены в таблице.

Пример 10.

Для получения антифрикционного самосмазывающегося материала проводят смешение 45 г диизооктилсебацината, 45 г полиметилпентена и 10 г стекловолокна при 240°С в течение 15 мин, затем гомогенизированному полимерному раствору придают желаемую форму и охлаждают. Характеристики материала приведены в таблице.

Пример 11.

Антифрикционный самосмазывающийся материал получают аналогично способу, указанному в примере 10, но вместо стекловолокна используют углеродное волокно. Характеристики материала приведены в таблице.

Во всех случаях антифрикционные самосмазывающиеся материалы характеризуются значительно более низкой вязкостью, по сравнению с вязкостью использованной полиолефиновой матрицы (вязкость полиметилпентена равна 2430 Па⋅с, полиэтилена - 2010 Па⋅с, полипропилена - 933 Па⋅с), что обеспечивает легкость формования из них изделий, а также существенно более низким коэффициентом трения (коэффициент трения полиметилпентена равен 2.12, полиэтилена - 2.03, полипропилена - 0.9).

| название | год | авторы | номер документа |

|---|---|---|---|

| НИЗКОТЕМПЕРАТУРНАЯ КОНСИСТЕНТНАЯ СМАЗКА | 2018 |

|

RU2697057C1 |

| Металлополимерные подшипники скольжения, выполненные из ориентированного полимерного нанокомпозиционного материала | 2016 |

|

RU2646205C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОРАЗЛАГАЕМОЙ НИЗКОТЕМПЕРАТУРНОЙ КОНСИСТЕНТНОЙ СМАЗКИ НА ОСНОВЕ ЦЕЛЛЮЛОЗЫ | 2019 |

|

RU2716499C1 |

| Полимерный композиционный материал для литья под давлением | 2024 |

|

RU2832304C1 |

| НИЗКОТЕМПЕРАТУРНАЯ ПЛАСТИЧНАЯ СМАЗКА (ВАРИАНТЫ) | 2019 |

|

RU2708882C1 |

| ПОЛИМЕРНЫЙ МАТЕРИАЛ ДЛЯ УЗЛОВ ТРЕНИЯ "ЛЮГАМ" | 2006 |

|

RU2330865C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ ДЛЯ ТРУБ | 2012 |

|

RU2509786C2 |

| КОМПОЗИЦИОННЫЙ ТЕРМОПЛАСТИЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2276677C2 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2596820C1 |

| ГИБКАЯ ТРУБКА И ИЗДЕЛИЕ | 2011 |

|

RU2545022C2 |

Изобретение относится к антифрикционным полимерным самосмазывающимся материалам, которые могут использоваться для изготовления вкладышей и втулок подшипников скольжения, сепараторов подшипников качения и других элементов узлов трения, работающих без смазки и предназначенных для применения в машиностроении, приборостроении, авиа- и судостроении и других областях техники. В способе получения антифрикционного самосмазывающегося материала в полиолефиновую матрицу (полиэтилен, или полипропилен, или полиметилпентен, или их смесь) вводят смазку - сложноэфирное масло с температурой вспышки выше 180°С и температурой застывания не выше (-50°С) при различии параметров растворимости смазки и полиолефиновой матрицы не более чем 3.5 МПа0.5, при температуре не ниже температур плавления матрицы и смазки. Полиолефиновую матрицу растворяют в смазке при следующем соотношении компонентов, мас.%: сложноэфирное масло - 5-50, полиолефиновая матрица - остальное. По второму варианту смазка также включает армирующий наполнитель при следующем соотношении компонентов, мас.%: сложноэфирное масло - 5-40, армирующий наполнитель - 5-20, полиолефиновая матрица - остальное. После смешения полимерный раствор охлаждают, инициируя его фазовый распад с формированием твердой полимерной матрицы, включающей равномерно распределенные микрокапли смазки. Технический результат - снижение вязкости и коэффициента трения антифрикционного самосмазывающегося материала, способного к переработке высокопроизводительными методами, при одновременном снижении его себестоимости. 2 н.п. ф-лы, 1 ил., 1 табл., 11 пр.

1. Способ получения антифрикционного самосмазывающегося материала путем введения в полиолефиновую матрицу смазки, включающей масло, при температуре не ниже температур их плавления, и смешения компонентов, отличающийся тем, что в качестве смазки используют сложноэфирное масло с температурой вспышки выше 180°С и температурой застывания не выше -50°С, в качестве полиолефиновой матрицы используют полиэтилен, или полипропилен, или полиметилпентен, или их смесь при различии параметров растворимости смазки и полиолефиновой матрицы не более, чем 3.5 МПа0.5, и полиолефиновую матрицу растворяют в смазке при следующем соотношении компонентов, мас.%:

затем полученный полимерный раствор охлаждают и инициируют его фазовый распад с формированием твердой матрицы, включающей равномерно распределенные микрокапли смазки.

2. Способ получения антифрикционного самосмазывающегося материала путем введения в полиолефиновую матрицу смазки, включающей масло, при температуре не ниже температур их плавления, и смешения компонентов, отличающийся тем, что в качестве смазки используют сложноэфирное масло с температурой вспышки выше 180°С и температурой застывания не выше -50°С, в качестве полиолефиновой матрицы используют полиэтилен, или полипропилен, или полиметилпентен, или их смесь при различии параметров растворимости смазки и полиолефиновой матрицы не более чем 3.5 МПа0.5, и полиолефиновую матрицу растворяют в смазке и в качестве наполнителя используют армирующий наполнитель при следующем соотношении компонентов, мас. %:

затем полученный полимерный раствор охлаждают и инициируют его фазовый распад с формированием твердой матрицы, включающей равномерно распределенные микрокапли смазки.

| Устройство для измельчения материалов | 2002 |

|

RU2218992C1 |

| АНТИФРИКЦИОННАЯ САМОСМАЗЫВАЮЩАЯСЯ КОМПОЗИЦИЯ | 1999 |

|

RU2193577C2 |

| RU 228332 C1, 10.09.2006 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| US 5573579 A, 12.11.1996. | |||

Авторы

Даты

2020-02-05—Публикация

2019-07-19—Подача