Изобретение относится к электротехнике и может быть использовано в производственном процессе при размагничивании деталей и изделий из магнитотвердых ферромагнитных материалов, для которых нормативной документацией регламентировано проведение магнитного или магнитопорошкового контроля.

Стандартно процесс магнитопорошкового контроля включает в себя намагничивание детали, полив ее магнитной суспензией, визуальный осмотр детали и, при необходимости, его размагничивание [1].

Контроль изделий из ферромагнитных материалов с коэрцитивной силой больше 10 А/см обычно проводят способом остаточной намагниченности, при этом намагничивание осуществляют короткими импульсами магнитного поля (тока) большой амплитуды, достаточной для введения металла в состояние близкое к насыщению.

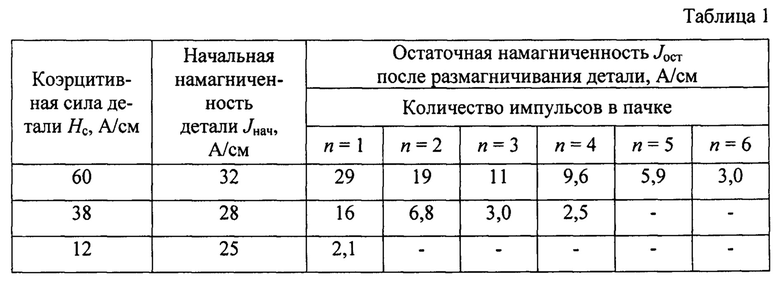

Чтобы размагнитить объект контроля на него воздействуют последовательностью одиночных импульсов магнитного поля напряженностью Нр чередующейся полярности и убывающей амплитуды [2] (фиг. 1).

Недостатком такого способа размагничивания является невозможность размагничивания материалов с высокой коэрцитивной силой (больше 40…50 А/см), что обусловлено высокой магнитной вязкостью таких материалов [3]. За время действия одиночного импульса магнитного поля обратной полярности не происходит перемагничивания металла до состояния, соответствующего амплитуде этого импульса, так как домены в силу наличия магнитной вязкости не успевают за это время изменить свою ориентацию до максимального для данного импульса магнитного поля положения. Соответственно, размагничивания практически не происходит.

Целью изобретения является разработка способа размагничивания деталей из магнитотвердых материалов.

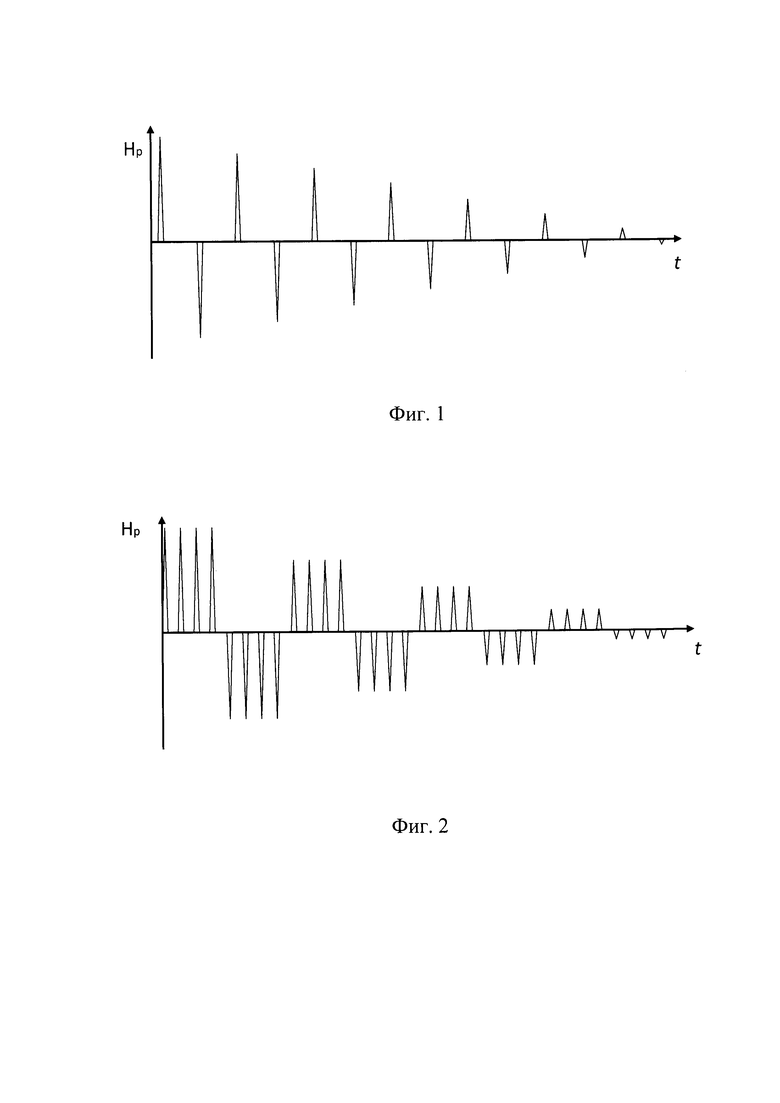

Поставленная цель достигается тем, что воздействие на размагничиваемую деталь осуществляют последовательностью пачек импульсов магнитного поля одинаковой полярности и амплитуды в пачке, изменяя полярность импульсов на противоположную от пачки к пачке и уменьшая амплитуды импульсов от пачки к пачке, при этом каждая пачка содержит, по меньшей мере, два импульса магнитного поля, и количество импульсов в пачке выбирают пропорционально величине коэрцитивной силы материала детали.

На фиг. 2 показана последовательность импульсов, генерируемая согласно предлагаемой заявке. Каждый последующий импульс в пачке добавляет металлу энергии, необходимой для разворота доменов в одном направлении, компенсируя влияние магнитной вязкости.

Эффективность предложенного метода была проверена при размагничивании длинной детали в виде вала длиной более 2 м и колец подшипников буксового узла, коэрцитивная сила которых Нс была равна 60 и 38 А/см соответственно, и других деталей подвижного состава с коэрцитивной силой Нс от 10 до 15 А/см. Величины Hc конкретных деталей измерялись с помощью коэрцитиметра.

Магнитопорошковый контроль таких деталей проводят, как правило, способом остаточной намагниченности, при двух видах намагничивания - полюсном и циркулярном [1].

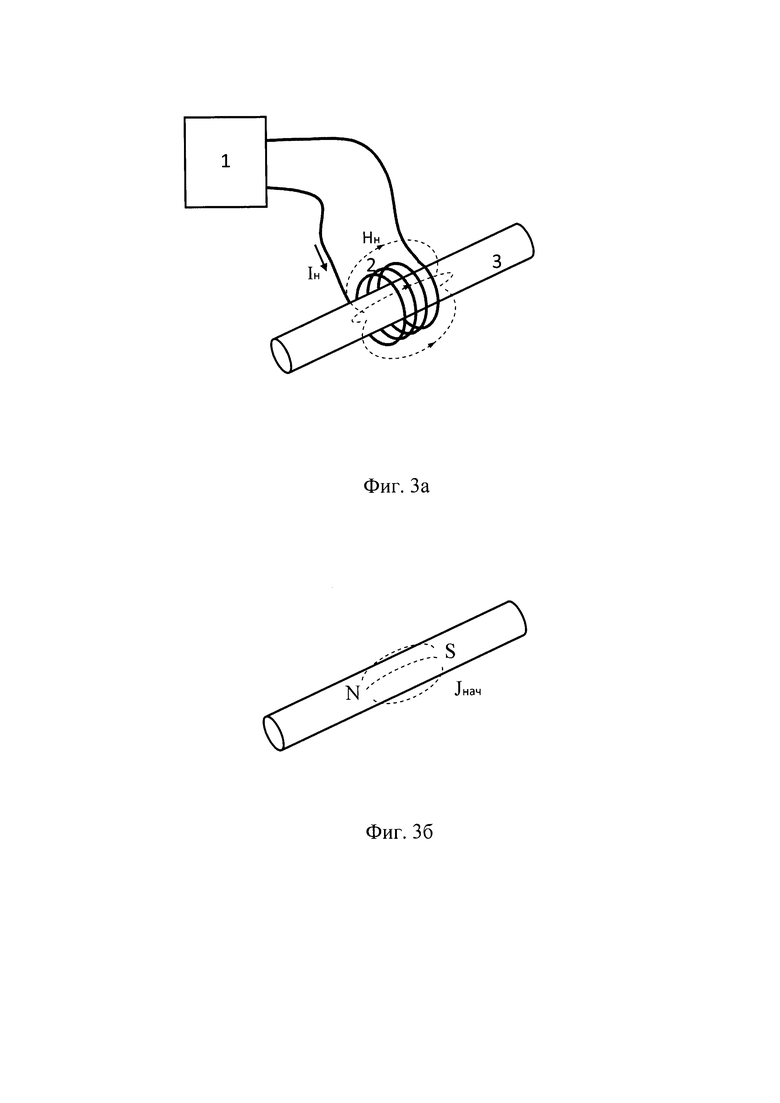

На фиг. 3а показана схема полюсного намагничивания вала. Импульсы тока Iн, генерируемые блоком питания установки 1 в режиме намагничивания, подаются на соленоид 2, формирующий импульсы магнитного поля напряженностью Нн. Соленоид, движется вдоль контролируемой детали 3 и намагничивает ее.

На фиг. 3б показано образование магнитных полюсов (N и S) после окончания намагничивания, создающих на поверхности вала напряженность поля, соответствующую остаточной намагниченности Jнач.

Размагничивание таких объектов соленоидом весьма затруднительно и занимает длительное время. Поэтому целесообразно размагничивать длинную деталь пропусканием по ней тока (циркулярно) независимо от того, как она была намагничена.

Проверка эффективности размагничивания предлагаемым способом осуществлялась с помощью магнитопорошковой установки МДС-09 [4], обеспечивающей режимы намагничивания и размагничивания. Для этого в установке имеется специальная программа для формирования блоком питания пачек импульсов тока в процессе размагничивания.

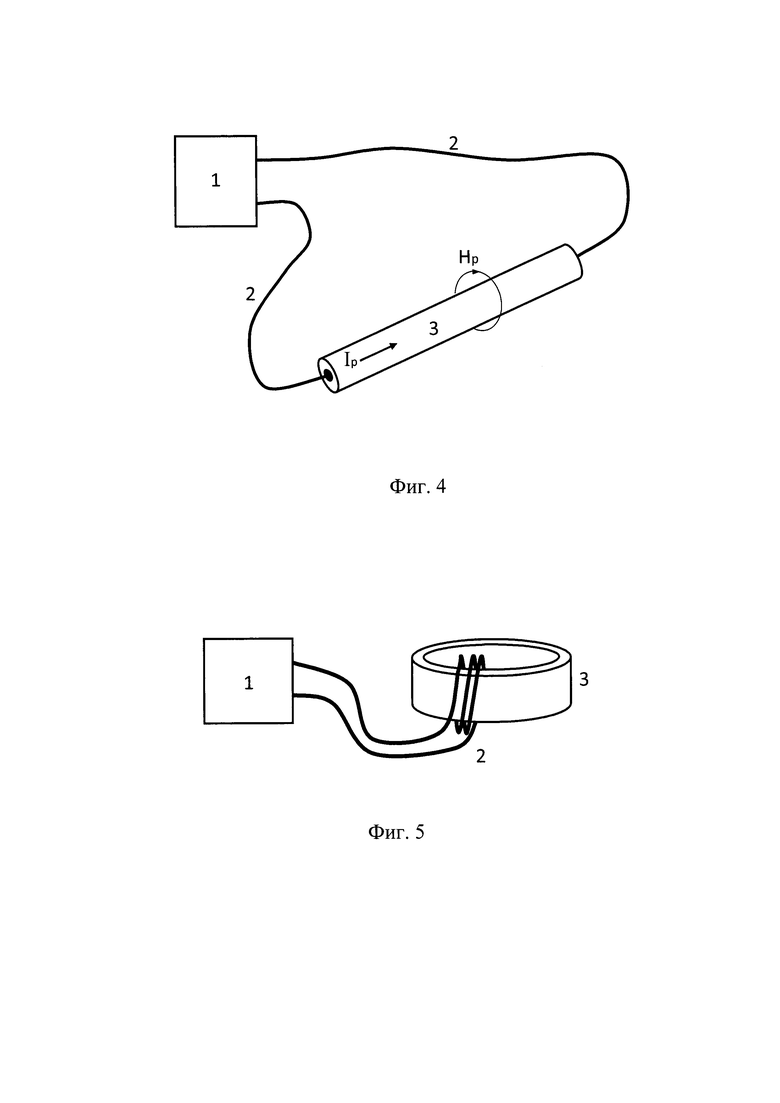

На фиг. 4 показана схема размагничивания вала. Одиночные импульсы и пачки импульсов тока размагничивания амплитудой Ip с блока размагничивания 1 через силовые провода 2 пропускались через деталь 3.

На фиг. 5 показана схема намагничивания и размагничивания колец подшипников. На кольцо 3 навит соленоид из гибкого кабеля 2, подключаемый к блоку питания 1, который переключался в соответствующий режим.

В ходе эксперимента детали сначала намагничивались соленоидом (полюсное намагничивание) [1] по схемам на фиг. 3 и 5 до начальной намагниченности Jнач, потом детали размагничивались по схеме на фиг. 4 сначала одиночными импульсами (n=1), затем пачками, содержащими от двух до шести импульсов (n=2…6). Количество импульсов в пачках при размагничивании выбиралось из расчета 1 импульс на каждые 10 А/см коэрцитивной силы. Амплитуда импульсов от пачки к пачке уменьшалась от максимального значения до нуля по линейному закону. Размагничивание проводилось до достижения остаточной намагниченностью Jост регламентируемого [1] значения 5 А/см и менее. Начальная и остаточная намагниченности на поверхности деталей после намагничивания и размагничивания измерялись магнитометром.

Данные эксперимента приведены в таблице 1.

Пробелы в таблице 1 означают, что, поскольку величина Jост стала меньше 5 А/см, дальнейшее размагничивание с большим количеством импульсов в пачке не имело смысла.

Таким образом, эксперимент показал эффективность размагничивания деталей из магнитотвердых материалов пачками импульсов магнитного поля, а также необходимость выбирать количество импульсов в пачке пропорционально величине коэрцитивной силы материала детали.

Литература

1. ГОСТ Р 56512-2015. Контроль неразрушающий. Магнитопорошковый метод. Типовые технологические процессы. М.: Стандартинформ, 2016, 121 с.

2. Способ размагничивания ферромагнитных тел. Авторское свидетельство СССР №1443038. - Опубл. 07.12.1988 г., Бюллетень изобретений №45. - с. 207.

3. Мишин Д.Д. Магнитные материалы: Учеб. пособие для вузов. - М.: Высш. шк., 1991. - 384 с.

4. Чуприн А.В., Шарин П.А., Чуприн В.А., Сосницкая Т.А. Магнитопорошковый контроль деталей сложной формы в процессе эксплуатации // В мире неразрушающего контроля, 2016, т. 19, №2, с. 73-75.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ магнитопорошкового контроля | 1979 |

|

SU789728A1 |

| Способ контроля физико-механических свойств изделий из ферромагнитных материалов | 1990 |

|

SU1826051A1 |

| СПОСОБ ИМПУЛЬСНОГО МАГНИТНОГО КОНТРОЛЯ ТЕМПЕРАТУРЫ ОТПУСКА ИЗДЕЛИЙ ИЗ СРЕДНЕУГЛЕРОДИСТЫХ СТАЛЕЙ | 2008 |

|

RU2376592C1 |

| МАГНИТОПОРОШКОВЫЙ ДЕФЕКТОСКОП | 2017 |

|

RU2653121C1 |

| Устройство для определения механических свойств ферромагнитных изделий | 1984 |

|

SU1226261A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РЕЛАКСАЦИОННОЙ КОЭРЦИТИВНОЙ СИЛЫ И РЕЛАКСАЦИОННОЙ НАМАГНИЧЕННОСТИ ПРОТЯЖЕННЫХ ИЗДЕЛИЙ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2627122C1 |

| Способ испытания образцов магнитотвердых материалов | 1981 |

|

SU974314A1 |

| Способ измерения коэрцитивной силы | 1977 |

|

SU773543A1 |

| УСТРОЙСТВО РАЗМАГНИЧИВАНИЯ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2005 |

|

RU2285254C1 |

| Устройство для разбраковки деталей из магнитномягких материалов по величине коэрцитивной силы | 1981 |

|

SU1019382A1 |

Изобретение относится к электротехнике и может быть использовано в производственном процессе при размагничивании деталей и изделий из магнитотвердых ферромагнитных материалов, для которых нормативной документацией регламентировано проведение магнитного или магнитопорошкового контроля. Технический результат состоит в повышении эффективности. Воздействие на размагничиваемую деталь осуществляют последовательностью пачек импульсов магнитного поля одинаковой полярности и амплитуды в пачке, изменяя полярность импульсов на противоположную от пачки к пачке и уменьшая амплитуды импульсов от пачки к пачке. Каждая пачка содержит, по меньшей мере, два импульса магнитного поля, и количество импульсов в пачке выбирают пропорционально величине коэрцитивной силы материала детали. 5 ил., 1 ил.

Способ размагничивания деталей из магнитотвердых материалов путем воздействия на размагничиваемую деталь разнополярным убывающим по амплитуде импульсным магнитным полем,

отличающийся тем, что воздействие на размагничиваемую деталь осуществляют последовательностью пачек импульсов магнитного поля одинаковой полярности и амплитуды в пачке, изменяя полярность импульсов на противоположную от пачки к пачке и уменьшая амплитуды импульсов от пачки к пачке, при этом каждая пачка содержит, по меньшей мере, два импульса магнитного поля и количество импульсов в пачке выбирают пропорционально величине коэрцитивной силы материала детали.

| Машина для развешивания и наполнения мешков сыпучим материалом | 1929 |

|

SU43399A1 |

| Способ размагничивания ферромагнитных тел | 1987 |

|

SU1443038A1 |

| СПОСОБ РАЗМАГНИЧИВАНИЯ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2157014C1 |

| Способ размагничивания ферромагнитных тел и устройство для его осуществления | 1981 |

|

SU1007137A1 |

| Способ размагничивания ферромагнитной детали | 1983 |

|

SU1112417A1 |

| DE 1589511 A, 30.07.1970. | |||

Авторы

Даты

2020-02-05—Публикация

2019-08-22—Подача