Изобретение относится к неразрушающему магнитному методу контроля магистральных трубопроводов. При проведении магнитного контроля внутритрубной или наружной инспекции в материале трубопровода возникает значительная остаточная намагниченность, которая оказывает отрицательные последствия в дальнейшей эксплуатации трубопровода.

При последующих повторных контролях снарядами-дефектоскопами остаточная намагниченность снижает достоверность получаемых результатов. Кроме этого, при ремонте трубопровода путем замены дефектного участка трубы поле остаточной намагниченности оказывает отрицательное влияние на процесс электросварки и не позволяет получить качественные сварные швы. Поэтому размагничивание является неотъемлемой технологической операцией магнитного контроля магистральных трубопроводов.

Однако в настоящее время отсутствуют устройства размагничивания магистральных трубопроводов протяженностью порядка 100 км. Традиционные устройства размагничивания (соленоиды, электромагниты и т.п.) практически не могут быть использованы из-за сложности обеспечения их внутри трубопровода источником электрической энергии требуемой мощности.

Одним из перспективных направлений создания устройств размагничивания магистральных трубопроводов является разработка магнитных систем с использованием постоянных магнитов, устанавливаемых на корпусе-носителе, движущемся внутри трубопровода.

Известно устройство размагничивания ферромагнитных деталей (Патент Франции №2085543). Устройство представляет собой по прямой линии расположенные постоянные магниты, соединенные магнитопроводами. Магнитные полюсы, обращенные к размагничиваемой детали, чередуются N-S-N-S ...... При движении размагничиваемой детали под углом к этой линии на нее будет действовать изменяющееся по направлению и убывающее поле. Это устройство имеет принципиальный недостаток, который не позволяет его использовать для размагничивания крупногабаритных деталей, тем более таких, как магистральный трубопровод. На перемагничивание массивной детали требуется определенное время (из-за магнитной вязкости, индуцированных токов, возникающих при перемагничивании). Вследствие этого фактора и того, что направление поля при прохождении магнитного полюса изменяется скачкообразно, магнитное состояние размагничиваемого элемента детали будет изменяться по частной несимметричной петле гистерезиса, в результате деталь не размагнитится.

Известно устройство размагничивания небольших деталей с помощью постоянного магнита (авт. свид. 1777066). Сущность устройства состоит в создании колебательного движения постоянного магнита. При колебаниях магнит поворачивается на 180 град, что изменяет направление поля в магнитопроводах, между которыми помещена размагничиваемая деталь. Одновременно с уменьшением амплитуды колебаний уменьшается площадь магнитного контакта с магнитопроводами, что приводит к уменьшению напряженности поля. Это устройство имеет недостаток. Оно сложно по конструкции, пригодно только для размагничивания небольших деталей и не может быть использовано для размагничивания магистральных трубопроводов.

Известно устройство «Демагнитизатор» по авт. свид. №654965, в котором постоянные магниты чередующейся полярности расположены по секторам в виде кольца. Размагничиваемая деталь перемещается по спирали над этим кольцом, удаляясь от него. Недостатком этого устройства является то, что оно не пригодно для размагничивания крупногабаритных деталей, так как необходимо перемещать либо размагничиваемую деталь, либо диск с магнитами. Кроме этого, выбор напряженности поля второго сектора соответствующей положению точки магнитного состояния на луче размагничивающего фактора не обеспечит размагничивание даже малогабаритных деталей. При такой напряженности поля точка магнитного состояния детали останется во втором квадранте и размагничивание не произойдет.

Предлагается устройство, не имеющее указанных недостатков, позволяющее проводить размагничивание магистрального трубопровода. Задачей предлагаемого изобретения является создание устройства для размагничивания магистрального трубопровода протяженностью 100 км и более.

Сущность изобретения заключается в том, что в устройстве размагничивания магистральных трубопроводов постоянные магниты расположены на корпусе-носителе, имеющем возможность движения вдоль и внутри трубы, и распределены по периметру в трех кольцевых рядах, плоскости которых перпендикулярны продольной оси трубы и удалены друг от друга на расстояние, обеспечивающее после воздействия полей постоянных магнитов получение остаточной намагниченности участков трубы, причем в каждом ряду магниты обращены к внутренней поверхности трубы однополярными полюсами, а полюсы магнитов, обращенных к внутренней поверхности трубы, последовательно расположенных рядов противоположны по знаку, при этом напряженность поля, создаваемая магнитами первого ряда, обеспечивает наибольшую остаточную индукцию В1 материала размагничиваемой трубы, напряженность поля, создаваемая магнитами второго ряда, обеспечивает перемагничивание материала трубы до остаточной индукции В2, при этом В1>В2, а напряженность поля, создаваемая магнитами третьего ряда, размагничивает материал трубы.

На фиг.1а,б показана схема принципа намагничивания-размагничивания элемента трубы, положенного в основу предлагаемого устройства. На фиг.1а,б обозначено: 1, 2 - магнитные силовые линии (стрелками показано направление намагниченности в материале элемента трубы); 3 - элемент трубы; 4, 5, 6 - последовательные положения полюса постоянного магнита при его движении относительно элемента трубы; Фиг.1а - схема распределения магнитных линий при движении полюса N в направлении V; фиг.1б - схема распределения магнитных линий при движении полюса S в направлении V. V - направление движения полюса магнита. N', S' - полюсы элемента трубы.

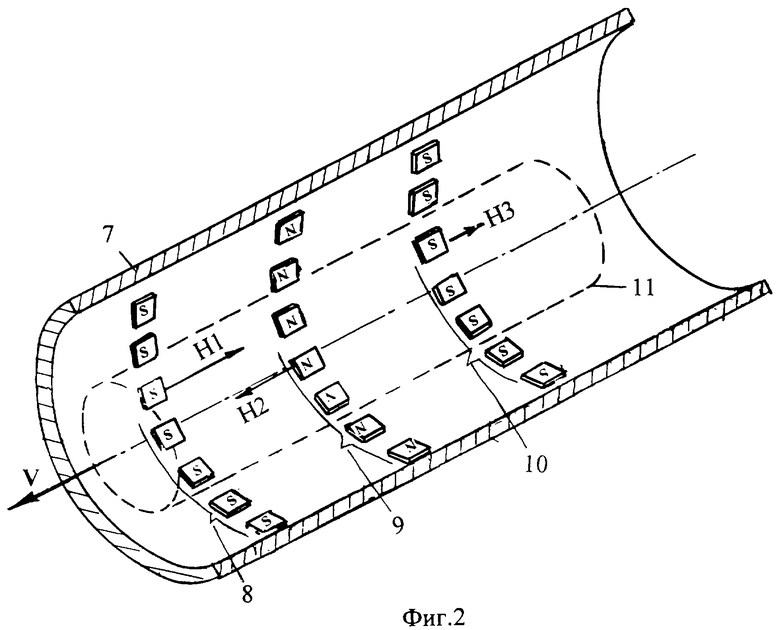

На фиг.2 показана схема предлагаемого устройства для размагничивания магистральных трубопроводов. 7 - размагничиваемая труба; 8 - первое кольцо магнитов, 9 - второе кольцо магнитов; 10 - третье кольцо магнитов; 11 - корпус-носитель. H1, H2, Н3 - напряженности полей, создаваемых кольцами магнитов; V - направление движения корпуса-носителя.

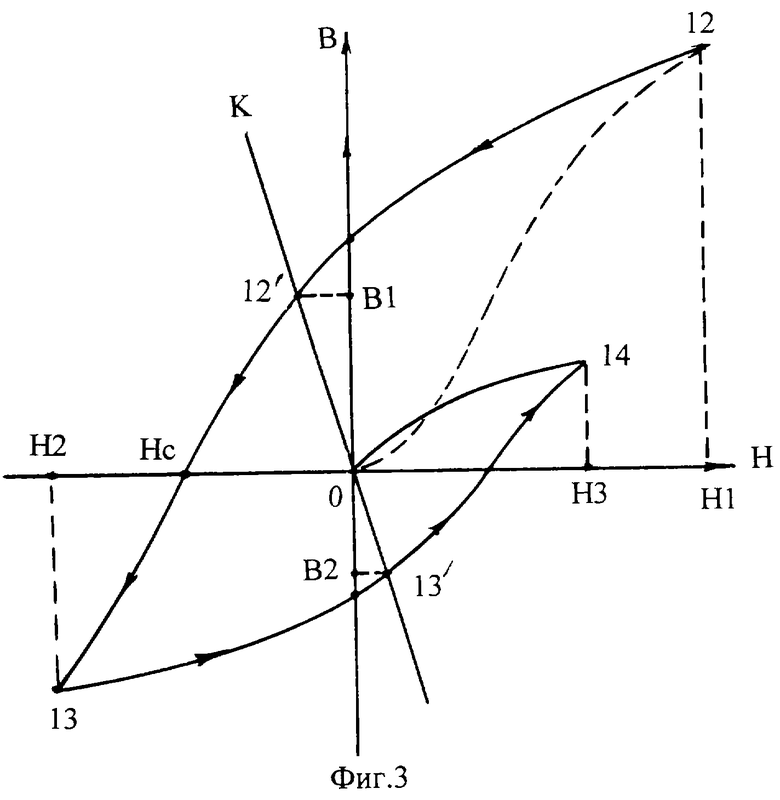

На фиг.3 показано изменение магнитного состояния материала трубы при размагничивании. На фиг.3 обозначено: H1 - напряженность поля, создаваемого магнитами 1-го кольца; H2 - напряженность поля, создаваемого магнитами второго кольца; Н3 - напряженность поля, создаваемого магнитами третьего кольца; В1 - остаточная магнитная индукция в материале трубы после воздействия и снятия поля H1; Нс - коэрцитивная сила; В2 - остаточная индукция в материале трубы после воздействия и снятия поля H2; К - луч размагничивающего фактора. 12, 13, 14 - точки магнитного состояния участков материала трубы в приложенном поле; 12', 13' - точки магнитного состояния участков трубы на остаточной намагниченности. В - магнитная индукция (на оси ординат); Н - напряженность магнитного поля (на оси абсцисс).

Физическая сущность работы предлагаемого устройства.

Намагничивание элементов трубы осуществляется путем перемещения полюса постоянного магнита у поверхности трубы, так называемым способом магнитного контакта. Направление намагничивания зависит от направления перемещения и знака полюса магнита. На фиг.1а показаны схема распределения магнитных силовых линий 1, 2, полюсы N', S' элемента трубы 3 и последовательные положения 4, 5, 6 полюса N при его движении в направлении V. На фиг.1б показаны схема распределения магнитных силовых линий 1, 2, последовательные положения 4, 5, 6 полюса S при его перемещении в направлении V и полюсы элемента трубы N', S'. Из фиг.1 и 2 видно, что при изменении полярности полюса магнита, движущегося по элементу трубы в направлении V, направление намагниченности в элементе трубы изменяется на противоположное.

Размагничивание осуществляется не воздействием изменяющимся по направлению магнитным полем (переменным магнитным полем), а однократным приложением встречного поля и последующим снижением магнитной индукции в материале трубы до остаточной В1. После снижения магнитной индукции до остаточной однократно прикладывается встречное поле по отношению к предыдущему, а магнитная индукция уменьшается до остаточной - В2. Затем вновь однократно прикладывается всречное магнитное поле, а магнитная индукция в материале трубы уменьшается до значения, принятого за нуль

Схема конструкции предлагаемого устройства показана на фиг.2. Устройство содержит постоянные магниты, распределенные по периметру внутри размагничиваемой трубы 7 по трем кольцам 8, 9, 10, которые укреплены на корпусе-носителе 11, движущемся внутри трубы под действием давления газа, транспортируемого по трубопроводу. Плоскости колец перпендикулярны оси трубопровода. В каждом кольце магниты направлены одноименными полюсами к поверхности трубы, причем в рядом расположенных кольцах магниты направлены к поверхности трубы разноименными полюсами. Расстояние между кольцами устанавливают из условия, при котором воздействие на любой участок трубопровода магнитного поля очередного кольца начинается не ранее, чем произойдет снижение магнитной индукции до остаточной от действия магнитного поля предыдущего кольца.

Напряженности полей магнитов должны быть выбраны из следующих условий. Намагниченность трубы после прохождения снаряда-дефектоскопа имеет широкий диапазон значений по длине и периметру трубы. Все участки трубы необходимо привести к одному магнитному состоянию, к одному значению магнитной индукции. Поэтому напряженность поля H1, создаваемого первым кольцом, должна быть близка к напряженности поля технического насыщения материала с учетом размагничивающих полей (размагничивающего фактора), хотя ее значение может быть и меньше при небольших остаточных полях. Напряженность поля второго кольца должна быть больше коэрцитивной силы Hc материала, но такой, чтобы остаточная индукция была значительно меньше остаточной индукции после действия поля первого кольца, т.е. В2<В1. Напряженность третьего кольца устанавливается экспериментально. После снятия этого поля деталь должна быть размагничена до требуемого уровня. При сравнительно малой остаточной намагниченности устройство может содержать два кольца магнитов, а при большой толщине стенки и высокой остаточной намагниченности трубы может потребоваться установка более трех колец магнитов.

Работа предлагаемого устройства состоит в следующем. Устройство, смонтированное на корпусе-носителе, движется в направлении V вдоль трубы под действием давления газа или жидкости (в нефтепроводах).

Первое кольцо магнитов намагничивает все участки трубы по периметру полем напряженностью H1, приводя их к единому магнитному состоянию (точка 12) (фиг.3). При дальнейшем движении кольца 8 намагниченный участок приходит в состояние остаточной магнитной индукции (точка 12', лежащая на луче К). Затем, полем Н2 кольца 9 магнитное состояние этого участка будет характеризоваться точкой 13, а после удаления кольца 9 - точкой остаточной индукции 13'. При действии поля Н3 третьего кольца магнитное состояние будет характеризоваться точкой 14. После удаления кольца 10 материал рассматриваемого участка перейдет в размагниченное состояние до требуемого уровня. Все другие участки трубы будут изменять свое магнитное состояние аналогично рассмотренному: от наибольшей намагниченности (точка 12) до размагниченного состояния заданного уровня (точка 0).

Устройство может быть выполнено для перемещения внутри трубы, а также для движения по наружной поверхности трубы.

Пример выполнения. Нами выполнено предлагаемое устройство для размагничивания трубы диаметром 205 мм, толщиной стенки 6 мм, имеющее следующие технические данные. Тип магнитов - неодим-железо-бор размером 40×20×10 мм. Магниты первого кольца на поверхности трубы создают поле напряженностью 450 А/см. Во втором кольце магниты распределены по меньшему радиусу и создают поле на поверхности трубы 150 А/см. Магниты третьего кольца создают поле напряженностью 85 А/см, которая подобрана экспериментально. Расстояние между кольцами магнитов 16,5 см.

Эффективность работы устройства была проверена на отрезке трубы длиной 180 см. Предварительно трубу намагничивали сильными постоянными магнитами до получения наибольшей напряженности поля остаточной намагниченности, 25-30 А/см на боковой поверхности трубы. Измерение поля проводилось магнитометром МФ-23И. После прохождения изготовленного устройства напряженность остаточной намагниченности составляла не более 2 А/см. Допуск на размагниченность новых колец подшипников составляет по действующим нормам 3,5 А/см, например по техническим требованиям подшипниковой промышленности к новым кольцам подшипников качения допуск на размагниченность соответствует указанной величине.

Таким образом, приведенная и обоснованная совокупность признаков предлагаемого устройства является необходимой и достаточной для получения положительного эффекта - размагничивания магистральных трубопроводов большой протяженности, порядка 100 км.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО МАГНИТНО-ПОИСКОВОЙ СИСТЕМЫ ВНУТРИТРУБНОГО СНАРЯДА-ДЕФЕКТОСКОПА | 2000 |

|

RU2204130C2 |

| МАГНИТНЫЙ ДЕФЕКТОСКОП ДЛЯ ВНУТРИТРУБНОГО КОНТРОЛЯ | 2003 |

|

RU2250458C1 |

| УСТРОЙСТВО МАГНИТНО-ПОИСКОВОЙ СИСТЕМЫ ВНУТРИТРУБНОГО СНАРЯДА-ДЕФЕКТОСКОПА | 2003 |

|

RU2240550C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОГО КОНТРОЛЯ | 1996 |

|

RU2095804C1 |

| СПОСОБ МАГНИТНОГО КОНТРОЛЯ | 1996 |

|

RU2118816C1 |

| СПОСОБ РАЗМАГНИЧИВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ МАГНИТОМЯГКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2335819C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ НАМАГНИЧЕННЫХ ОБЪЕКТОВ ПРИ РЕМОНТНО-ВОССТАНОВИТЕЛЬНЫХ РАБОТАХ | 2007 |

|

RU2344909C2 |

| СПОСОБ МАГНИТНОГО КОНТРОЛЯ ТРУБОПРОВОДОВ | 2002 |

|

RU2229707C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РЕЛАКСАЦИОННОЙ КОЭРЦИТИВНОЙ СИЛЫ И РЕЛАКСАЦИОННОЙ НАМАГНИЧЕННОСТИ ПРОТЯЖЕННЫХ ИЗДЕЛИЙ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2627122C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗБЫТОЧНОЙ КОРРОЗИИ СТАЛИ | 2015 |

|

RU2570704C1 |

Изобретение относится к технике неразрушающего контроля труб. Технический результат: возможность надежного размагничивания трубопроводов большой протяженности и тем самым повышение надежности повторных контролей труб снарядами-дефектоскопами. Сущность: постоянные магниты расположены на корпусе-носителе, движущемся вдоль трубы под действием транспортируемого газа. Магниты расположены рядами по периметру трубы одноименными полюсами к поверхности трубы. Полярности магнитов соседних рядов противоположны. Напряженность поля, создаваемая магнитами первого ряда, обеспечивает наибольшую остаточную индукцию В1 материала размагничиваемой трубы. Напряженность поля, создаваемая магнитами второго ряда, обеспечивает перемагничивание материала трубы до остаточной индукции В2, при этом В1>В2. Напряженность поля, создаваемая магнитами третьего ряда, размагничивает материал трубы. 3 ил.

Устройство размагничивания магистральных трубопроводов, содержащее постоянные магниты, корпус, отличающееся тем, что постоянные магниты расположены на корпусе-носителе, имеющем возможность движения вдоль и внутри трубы, и распределены по периметру в трех кольцевых рядах, плоскости которых перпендикулярны продольной оси трубы и удалены друг от друга на расстояние, обеспечивающее после воздействия полей постоянных магнитов получение остаточной намагниченности участков трубы, причем в каждом ряду магниты обращены к внутренней поверхности трубы однополярными полюсами, а полюсы магнитов, обращенных к внутренней поверхности трубы, последовательно расположенных рядов, противоположны по знаку, при этом напряженность поля, создаваемая магнитами первого ряда, обеспечивает наибольшую остаточную индукцию В1 материала размагничиваемой трубы, напряженность поля, создаваемая магнитами второго ряда, обеспечивает перемагничивание материала трубы до остаточной индукции В2, при этом В1>В2, а напряженность поля, создаваемая магнитами третьего ряда, размагничивает материал трубы.

| Намагничивающе-размагничивающий блок к магнитопорошковому дефектоскопу | 1990 |

|

SU1777066A1 |

| Размагничивающий аппарат | 1986 |

|

SU1373442A1 |

| Устройство для размагничивания деталей | 1980 |

|

SU904000A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ВЫСОКОПРОЧНОЙ КЕРАМИКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2085543C1 |

Авторы

Даты

2006-10-10—Публикация

2005-09-01—Подача