ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к формовочному устройству, имеющему подвижное формовое туннельное приспособление, образованное несколькими формовыми блоками, которые совершают возвратно-поступательное перемещение и которые постоянно находятся на траектории формования в указанном устройстве.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Несколько лет назад фирма Корма (Corma Inc. of Toronto, Ontario, Canada) разработала и запатентовала формовочное устройство для формования пластмассовых труб, имеющее подвижное формовое туннельное приспособление, образованное формовыми блоками, совершающими возвратно-поступательное перемещение. Это устройство описано в патенте США №5744091.

Указанное запатентованное устройство специально разработано для формования непрерывного участка трубы, по всей своей длине имеющего одинаковое поперечное сечение. Для изменения поперечного сечения трубы, например, для добавления соединительного или иного элемента, требуются дополнительные устройства для обработки труб.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к формовочному устройству такого типа, которое имеет подвижное формовое туннельное приспособление, образованное формовыми блоками, которые совершают возвратно-поступательное перемещение и которые предназначены для формования изделий, в продольном направлении имеющих зоны различной формы.

Более конкретно, предлагаемое формовочное устройство содержит подвижное формовое туннельное приспособление, образованное формовым блоком, расположенным позади на траектории формования, и по меньшей мере одним формовым блоком, расположенным впереди на траектории формования, которые перемещаются назад и вперед по указанной траектории. Устройство также содержит экструзионную головку, имеющую по меньшей мере один канал для потока пластмассы, в свою очередь имеющий выходное отверстие, по которому в формовое туннельное приспособление подается пластмасса. Формовой блок, расположенный позади на траектории формования, имеет первую и вторую зоны формирования изделия, имеющие разную форму, и на первом этапе формования в формовочном устройстве указанная первая зона расположена с обеспечением поступления в нее пластмассы из выходного отверстия указанного канала, а указанная вторая зона остается позади этого отверстия на траектории формования. На втором этапе формования обе указанные зоны формового блока, расположенного позади на траектории формования, первая и вторая, расположены с обеспечением поступления в них пластмассы из выходного отверстия канала.

Указанный по меньшей мере один формовой блок, расположенный впереди на траектории формования, имеет зоны формирования изделия, предназначенные для приема изделия, отформованного в обеих указанных зонах формового блока, расположенного позади на траектории формования, первой и второй.

Предпочтительно, чтобы формовой блок, расположенный позади на траектории формования, был длиннее любого формового блока, расположенного впереди на траектории формования.

В предлагаемом формовочном устройстве изделие, например, пластмассовая труба или подобные элементы, может быть отформовано в виде удлиненного непрерывного участка с одинаковым поперечным сечением с использованием только первой зоны формирования изделия, имеющейся в формовом блоке, расположенном позади на траектории формования, и по меньшей мере одного формового блока, расположенного впереди на траектории формования. При необходимости в изменении формы поперечного сечения изделия используют вторую зону формирования изделия, имеющуюся в формовом блоке, расположенном позади на траектории формования, совместно с первой зоной этого блока и с указанным по меньшей мере одним формовым блоком, расположенным впереди на траектории формования.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Вышеуказанные и другие преимущества и характерные черты настоящего изобретения ниже описаны более подробно в соответствии с предпочтительными вариантами выполнения предлагаемого изобретения, где:

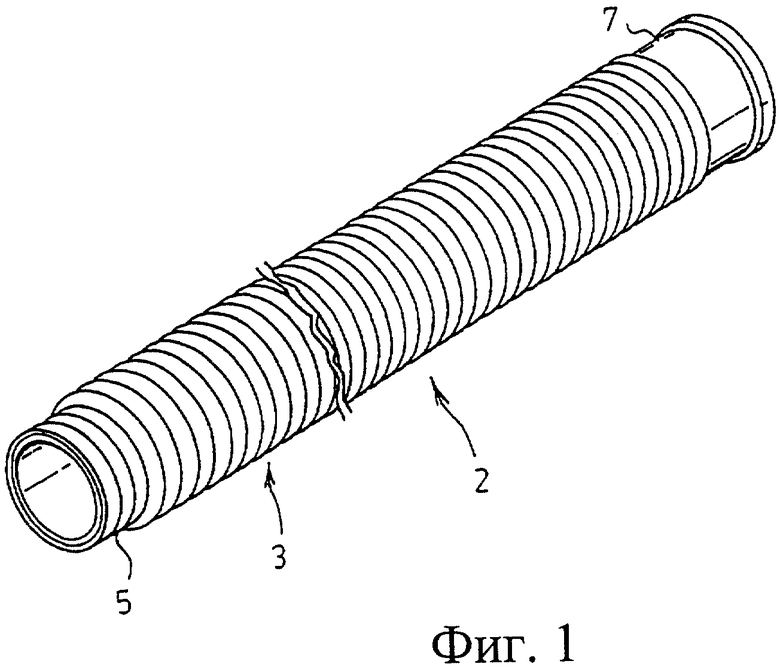

Фиг.1 изображает в аксонометрии отрезок трубы, отрезанный от участка трубы, выполненного в формовочном устройстве в соответствии с предпочтительным вариантом выполнения настоящего изобретения;

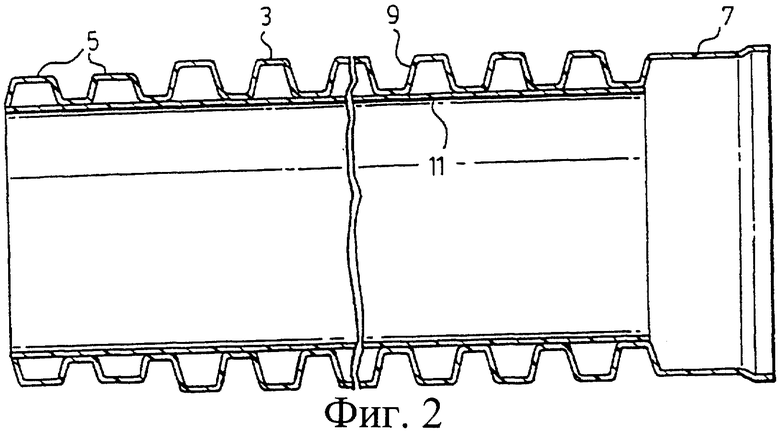

Фиг.2 изображает разрез отрезка трубы, показанного на фиг.1;

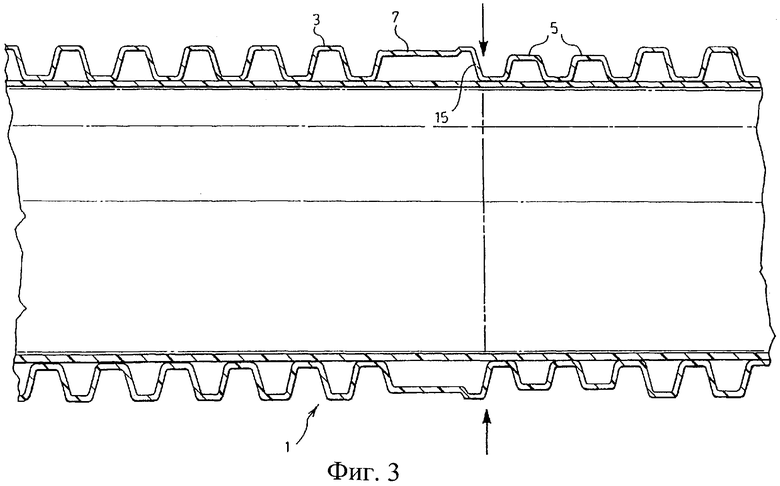

Фиг.3 изображает разрез непрерывного участка трубы, из которого нарезаются отрезки трубы в соответствии с предпочтительным вариантом выполнения настоящего изобретения;

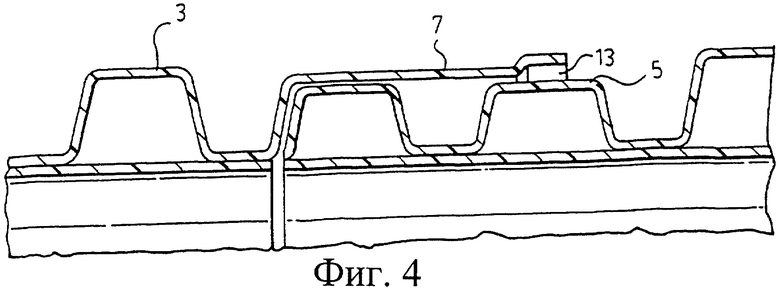

Фиг.4 изображает еще один разрез, показывающий в собранном виде соединение, созданное из непрерывных участков трубы, изображенных на фиг.3;

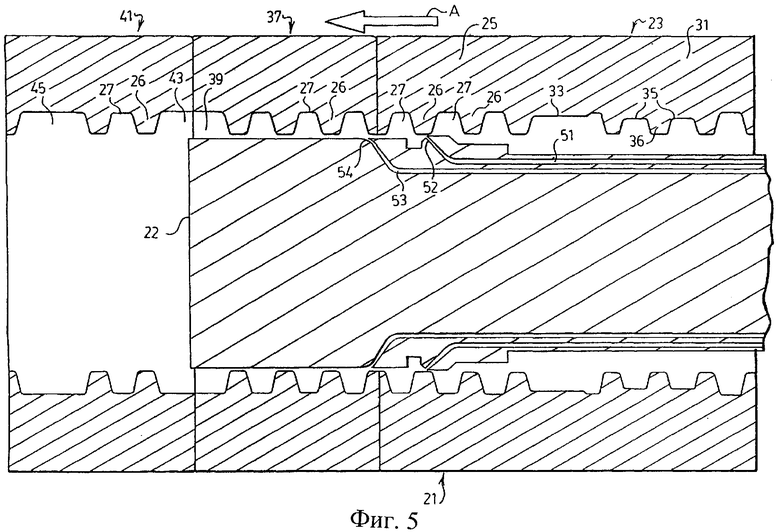

Фиг.5 изображает разрез формовочного устройства, используемого для формования непрерывного участка трубы, показанного на фиг.3;

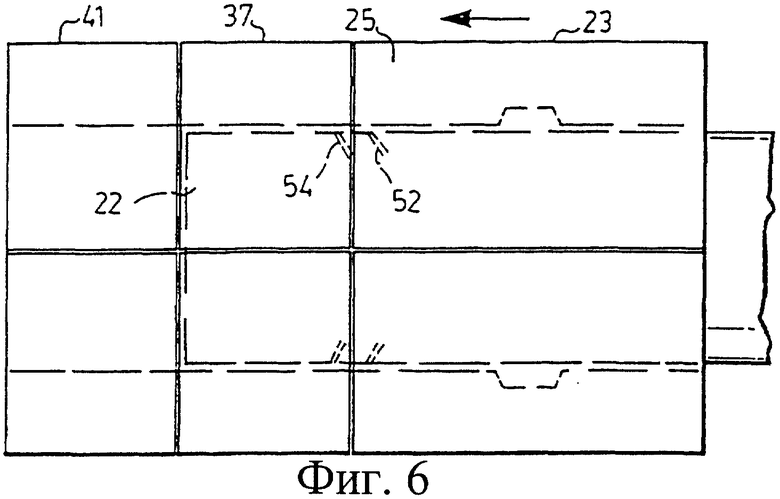

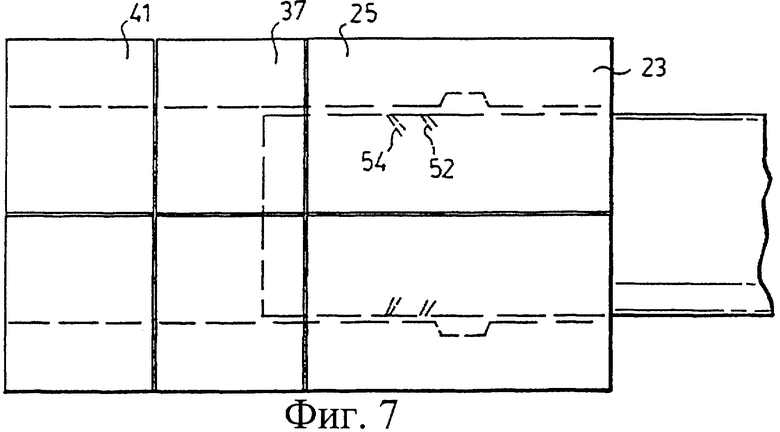

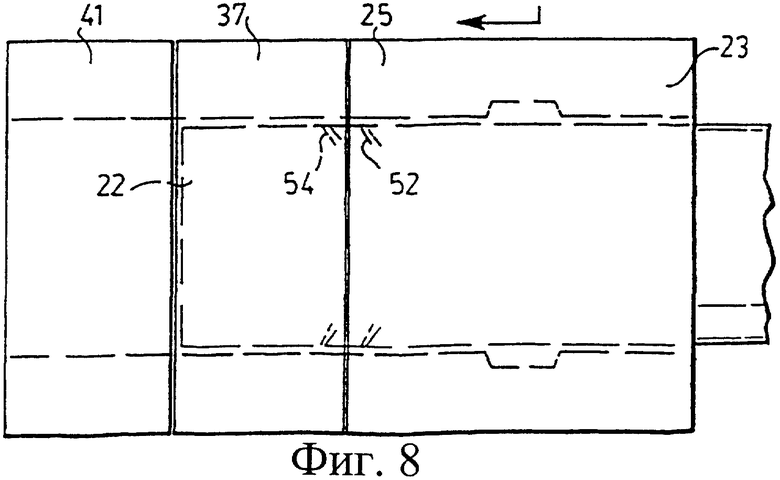

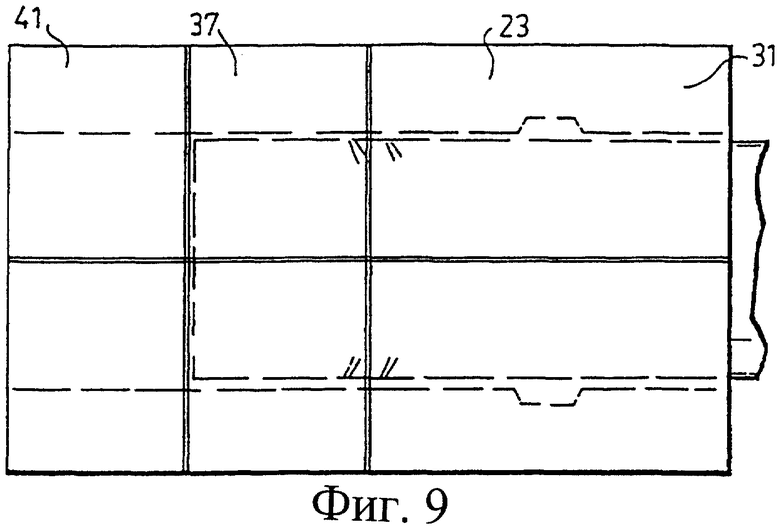

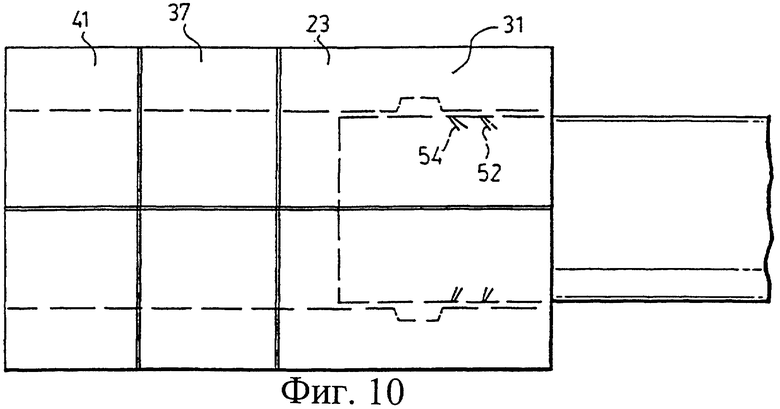

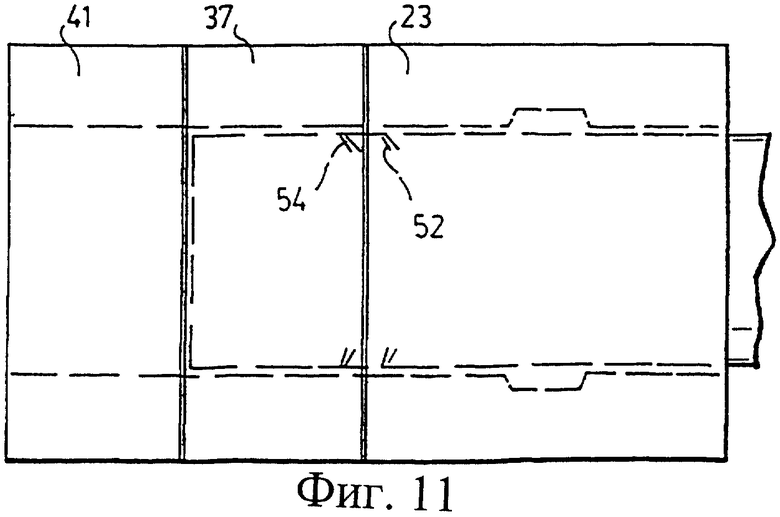

Фиг.6-11 иллюстрируют различные этапы работы формовочного устройства для формования трубы, показанного на фиг.5;

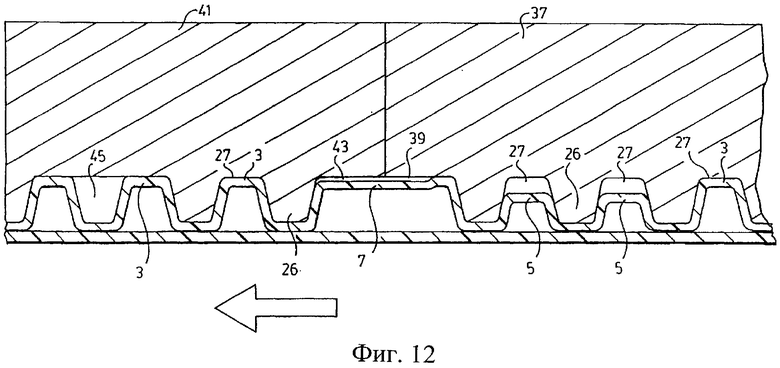

Фиг.12 изображает разрез формовочного устройства и отформованного в нем изделия.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ВЫПОЛНЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Фиг.1 изображает отрезок трубы, в целом обозначенный номером 2 позиции. Этот отрезок трубы получен из удлиненного участка трубы, в целом на фиг.3 обозначенного номером 1 позиции, и ниже описан более подробно.

Как показано на фиг.1, отрезок 2 трубы содержит основную корпусную часть, образованную гофрами 3 и на одном конце отрезка имеющую гофры 5 меньшего размера, а на другом конце - элемент в форме раструба, или соединительный элемент 7 большего размера.

На фиг.2 показано, что отрезок 1 имеет двустенную конструкцию, образованную наружным слоем 9, в котором выполнены все гофры и соединительный элемент, и внутреннюю стенку 11, плотно прилегающую к подошвам гофров наружной стенки.

Как показано на фиг.3, отрезок 2 выполнен в виде части участка 1 трубы.

Более подробно, это непрерывный участок трубы, в котором во время его формования соединитель 7 фактически является непрерывным продолжением гофров 5 на части 15 стенки трубы. При изготовлении отрезка 2 стенку 15 отрезают, что впоследствии обеспечивает телескопическое соединение соединителя 7, расположенного на одном конце отрезка, с низкими гофрами 5 отдельного отрезка трубы, как это изображено на фиг.4. Уплотнительный элемент 13 расположен между соединителем 7 и одним гофром 5 и предназначен для обеспечения уплотнения между двумя отрезками труб, непроницаемого для жидкости.

Фиг.5 изображает обозначенную в целом номером 21 позиции формовочную зону устройства, используемую для создания удлиненного участка 1 трубы, показанного на фиг.3. В эту зону пластмасса поступает из экструдера, который также является частью устройства, но не показан на фиг.5.

Формовочная зона 21 содержит головку 22, подающую пластмассу из экструдера в подвижное формовое туннельное приспособление, образованное формовыми блоками 23, 37, и 41. Блок 23 в направлении формования трубы, изготовляемой в формовочном устройстве, расположен позади двух блоков 37 и 41, расположенных впереди на траектории формования.

Блок 23 имеет соответственно первую 25 и вторую 31 зоны формирования изделия. Зона 25 содержит зубообразные выступы 26, разделенные углублениями 27. Такая же конструкция в виде зубцов и углублений повторена на большей части блока 37, а также на части блока 41. Зубцы 26 и углубления 27 предназначены для формования относительно высоких гофров 3 в наружной стенке трубы.

Вторая зона формирования изделия, имеющаяся в блоке 23, содержит удлиненное углубление 33, а также углубления 35, разделенные зубцом 36. Углубление 33 предназначено для формования соединительного раструба в наружной стенке трубы, тогда как зубец 36 совместно с углублениями 35 используются для формования более низких гофров 5 в наружной стенке трубы.

Головка 22 содержит первый 51 и второй 53 каналы для подачи пластмассы. Канал 51 оканчивается выходным отверстием 52, а канал 53 -выходным отверстием 54.

Пластмасса, подаваемая по головке через канал 51 и выходящая из отверстия 52, образует наружную стенку трубы, в то время как внутреннюю стенку трубы формуют из пластмассы, которая течет по каналу 53 и выходит из отверстия 54.

Как описано в раннее указанном патенте №5744091 (Corma), блоки 23, 37 и 41 при формовании трубы перемещаются все вместе в направлении вперед по траектории формования, указанном стрелкой А. Для освобождения трубы формовые блоки открываются из замкнутого положения, в котором они показаны на фиг.5, и перемещаются независимо друг от друга в обратном направлении, то есть назад по траектории формования. Формовые блоки никогда не отклоняются от этой траектории.

Участок формования, или туннельное приспособление 21, работает на первом и на втором этапах. Первый этап работы описан со ссылками на фиг.6-8. Второй этап описан со ссылками на фиг.9-11.

Как показано на фиг.6-8, пластмасса, подаваемая из головки, а именно из выходного отверстия 52 канала 51, подается непосредственно на фигурные поверхности всех формовых блоков. На первом этапе работы, на котором точно формуются более высокие гофры 3 на трубе, формовые блоки перемещаются вперед относительно головки только до того места, в котором зубцы 26 и углубления 27 первой зоны формирования изделия формового блока, расположенного позади на траектории формования, оказываются перед выходным отверстием 52. На этом первом этапе работы вторая зона формирования изделия формового блока, расположенного позади на траектории формования, всегда находится позади потока пластмассы, выходящего из выходного отверстия канала. Фиг.6 иллюстрирует перемещение блоков 23, 37 и 41 вперед по траектории формования относительно головки 22, а на фиг.7 формовые блоки показаны в самом переднем положении на траектории формования, в котором они оказываются на первом этапе формования. Как только формовые блоки достигли положения, в котором они показаны на фиг.7, они возвращаются в положение, в котором они изображены на фиг.8, для продолжения формования гофров 3 и гладкой внутренней стенки по всей длине трубы. В процессе формования к описанному таким образом моменту будет отформована только гофрированная зона трубы.

На втором этапе работы формовочного устройства, который происходит лишь периодически во время формования трубы, как это проиллюстрировано на фиг.9-11, все три формовых блока перемещаются достаточно далеко вперед в направлении формования, так что вторая зона 31 формирования изделия блока 23, расположенного позади на траектории формования, оказывается перед потоком пластмассы, вытекающей из выходного отверстия 52 канала 51. Это ясно показано на фиг.10. Когда формовой блок, расположенный позади на траектории формования, достигает положения, в котором он показан на фиг.10, на участке трубы формуется соединительная часть в виде раструба, а также более низкие гофры 5. Из этого положения устройство возвращается к первому этапу работы, пока снова не возникнет необходимость в формовании на трубе следующей соединительной зоны.

Два блока 37 и 41, расположенные впереди на траектории формования, имеют конфигурацию, согласующуюся с любой формой трубы, формуемой в формовом блоке, расположенном позади на траектории формования. Это лучше описано со ссылкой на фиг.12.

Первый этап формования предназначен в особенности для точного формования гофров 3. Первоначально эти гофры формуются вдоль профильной поверхности, ограниченной зубцами 26 и углублениями 27 в первой зоне формирования изделия формового блока, расположенного позади на траектории формования. Все формовые блоки перемещаются вместе вперед по траектории формования, а в формующей зоне 25 блока 23 начинается схватывание пластмассы.

Затем блок 23 освобождает трубу и отходит назад в свое исходное положение для формования следующих гофров 3. Это позволяет затем блоку 37 открыться и отойти назад по траектории формования к торцу блока 23. Затем блок 37 замыкается на трубе. Как только это произойдет, блок 41 прекращает свое перемещение вперед по траектории формования, открывается для освобождения трубы и отходит в направлении назад по траектории формования к торцу блока 37 и также замыкается на трубе. Должно быть понятно, что гофры 3, которые в стенке трубы уже частично схватились, согласованы с пилообразными профилями, ограниченными зубцами 26 и углублениями 27 в каждом из блоков 37 и 41. Кроме того, каждый из этих формовых блоков имеет одну большую полость, ограниченную углублениями 39 и 43 в двух формовых блоках. Эти углубления также согласованы с формой гофра. Они не должны задавать действительную форму гофра, потому что его форма в этой точке уже создана.

Такая же последовательность перемещений формовых блоков будет продолжаться в течение этапа работы по формованию гофров, осуществляемой с помощью формовочного устройства.

Когда наступает необходимость в формовании соединительной части трубы, то есть раструба 7 и более низких гофров 5, то, как это описано выше, их формуют в углублениях 33 и на пилообразном шаблоне, ограниченном зубцом 36 и углублениями 35 во второй зоне формирования изделия, имеющейся в формовом блоке, расположенном позади на траектории формования. Этот формовой блок продолжит перемещение в направлении вперед по траектории формования вместе с двумя другими блоками 37 и 41 до того момента, когда пластмасса снова способна схватываться, чтобы по меньшей мере сохранять свою форму. В этот момент блок 23 раскрывается для освобождения трубы, которая продолжает перемещаться вперед по траектории формовании вместе с двумя блоками 37 и 41. Блок 23 затем отходит назад в положение, в котором в его первую зону формирования изделия поступает пластмасса для возобновления формования более высоких гофров 3 в стенке трубы. Как только это происходит, блоки 37 и 41 опять один за другим отходят в направлении назад по траектории формования и замыкаются на отформованной соединительной зоне стенки трубы. Существующая часть соединительной зоны в виде раструба совпадет или с углублением, ограниченном углубленными зонами 39 и 43, объединяющимися друг с другом между блоками 37 и 41, или с более обширным углублением 45, точно расположенным в блоке 41. Более низкие гофры 5 легко располагаются внутри любого из углублений 27, и снова эти гофры не должны точно совпадать с формой этих особых углублений, так как они уже достаточно схватились для того, чтобы сохранять свою собственную форму,

На фиг.12 показано, как более высокие гофры, соединитель в виде раструба и более низкие гофры вставлены в углубления различных формовых блоков.

Из приведенного выше описания должно быть понятно, как с помощью гофрировочного устройства, совершающего возвратно-поступательное перемещение, то есть подвижного формового туннельного приспособления, образованного формовыми блоками, совершающими возвратно-поступательное перемещение, можно на первом этапе работы формовать непрерывные участки гофрированной трубы, а на втором этапе работы добавлять непосредственно к телу трубы детали различной формы, такие как, например, соединители.

Хотя подробно описаны многие предпочтительные варианты выполнения изобретения, специалистам в этой области будет понятно, что могут быть сделаны изменения без отклонения от сути изобретения или объема его прилагаемой формулы.

Формовочное устройство содержит подвижное формовое туннельное приспособление, образованное формовым блоком, расположенным позади на траектории формования, и по меньшей мере одним формовым блоком, расположенным впереди на траектории формования, которые перемещаются назад и вперед по указанной траектории. Указанное устройство также содержит экструзионную головку, имеющую по меньшей мере один канал для потока пластмассы, в свою очередь имеющий выходное отверстие, по которому в формовое туннельное приспособление подается пластмасса. Формовой блок, расположенный позади на траектории формования, имеет первую и вторую зоны формирования изделия. На первом этапе формования в формовочном устройстве указанная первая зона расположена с обеспечением поступления в нее пластмассы из выходного отверстия указанного канала, а указанная вторая зона остается позади этого отверстия на траектории формования, и формирования непрерывных участков трубы, имеющих гофры. На втором этапе формования обе указанные зоны формового блока, расположенного позади на траектории формования, первая и вторая, расположены с обеспечением поступления в них пластмассы для изменения формы поперечного сечения трубы. Формовой блок, расположенный впереди на траектории формования, имеет зоны формирования изделия, предназначенные для приема изделия, отформованного в обеих указанных зонах формового блока, расположенного позади на траектории формования, первой и второй. 8 з.п. ф-лы, 12 ил.

| US 5744091 A, 28.04.1998 | |||

| Устройство для экструзии пластмассовых труб | 1988 |

|

SU1598860A3 |

| Устройство для изготовления пластмассовых труб с наружной гофрированной и внутренней гладкостенной оболочками | 1990 |

|

SU1776569A1 |

| WO 9501251 A1, 12.01.1995. | |||

Авторы

Даты

2006-12-10—Публикация

2001-09-11—Подача