Устройство относится к железнодорожному транспорту и предназначено для авто- матического расцепления автосцепок вагонов и автоматического разъединения вагонных рукавов воздушной тормозной магистрали на путях надвига вагонов на ва- гоноопрокидыватёттйх.

В настоящее время в мировой практике расцепление железнодорожных вагонов на путях надвига вагонов ни вагоноопрокиды- вателях производится вручную. При этом поезд из 60-ти вагонов предварительно разделяется на 3-4 части по 20-15 вагонов, каждая часть по очереди выставляется на путь надвига и рабочий-расцепщик, проходя вдоль выставленного состава, разъединяет в каждом вагоне вагонные рукава тормозной магистрали. Затем толкатель, надвигая состав на ротор вагоноопрокиды- вателя, головным груженым вагоном толкает находящийся в роторе ранее выгруженный вагон. При этом от соударения автосцепка порожнего вагона сцепляется с автосцепкой головного груженого вагона, которые сразу же расцепляет рабочий-расцепщик, находящийся внутри ротора вагоноопрокидывателя, и порожний вагон выкатывается из ротора. Затем состав толкателем осаживается назад, останавливается, а расцепщик, находящийся внутри ротора, отцепляет головной груженый вагон, установленный в роторе. После этого состав толкателем трогается с места и продолжает движение назад до выхода из ротора, после чего ротор поворачивается и разгружает находящийся в нем вагон. При этом машинист вагоноопрокидывателя, следящий за выгрузкой вагонов и управляющий толкателем, в момент расцепки вагонов находится по отношению к расцеп- щику с противоположной стороны от вагонов и расцепщика не видит.

Из вышеизложенного можно сделать вывод, что рабочий-расцепщик выполняет работу по расцепке вагонов внутри ротора вагоноопрокидывателя бесконтрольно в условиях повышенной опасности с точки зрения техники безопасности и в условиях высокой запыленности среды, а также, что до начала надвига вагоны длительное время простаивают в ожидании разъединения рукавов и что затрачивается много энергии и времени при непроизводительных поступательно-возвратных передвижениях при подаче и уборке вагонов/

Известно устройство для расцепления железнодорожных вагонов, содержащее перемещающийся параллельно рельсовому пути от привода несущий элемент и смонтированные на нем механизм синхронизации

его движения с движением надвигаемого состава на сортировочную горку, выполненный в виде двух пневмоцилиндров, расположенных под углом один к другому и 5 шарнирно соединенных с несущим элементом и между собой, при этом один из них снабжен выдвижным ригелем, на котором смонтирован датчик, соединенный с упомянутым приводом, расцепной телескопиче0 ский рычаг с исполнительным органом, который установлен на несущем элементе с помощью пространственного шарнира и уравновешен упругими элементами, причем исполнительный орган выполнен с рабочим

5 оголовком в виде трех смещенных зубьев и имеет натяжной барабан.

Известное устройство работает следующим образом.

Закрытая кабина, в которой находится

0 оператор, перемещается паралеллельно рельсовому пути. Как только кабина поровняете я с местом расцепления вагонов, оператор поворачивает расцепной телескопический рычаг и включает электри5 ч ее кую цепь управления, от которой срабатывает электромагнитный вентиль и сжатый воздух через воздухораспределитель попадает в силовой пневмоцилиндр, снабженный выдвижным ригелем, который при этом

0 входит в межвагонное пространство. Механизм передвижения кабины отключается, а движущийся вагон, упираясь в выдвижной ригель, перемещает кабину со своей скоростью.

5 Одновременно сжатый воздух поступает в расцепной телескопический рычаг и исполнительный орган выдвигается в сторону автосцепки. Оператор, воздействуя на расцепной телескопический рычаг, направляет

0 исполнительный орган на валик подъемника автосцепки и поворачивает его на 108°, тем самым расцепляя замок автосцепки. Положение кабины по вертикали регулируется оператором кнопочным устройством, кото5 рое изменяет давление в пневмоцилиндрах, в результате чего кабина поднимается или опускается.

После расцепления вагонов оператор отпускает расцепной телескопический ры0 чаг, который убирается под действием пружин. Одновременно убирается выдвижной ригель и кабина получает свободу передвижения, после чего включается механизм передвижения кабины. Далее операция

5 повторяется.

Недостатками известного устройства являются:

необходимость использования труда оператора, что приводит к экономической

неэффективности, так как штат обслуживающих работников не сокращается, ибо вместо расценщика работает оператор, но кроме того имеются капитальные затраты на создание устройства;

сложность устройства при низкой надежности работы, объясняемой тем, что фактически оператор должен поймать телескопическим рычагом, удерживаемым пружнами, валик автосцепки вагона в процессе совместного движения кабины и вагона, при этом из-за неровностей рельсового пути в плане и профиле вагон совершает сложные колебательные движения, которые неизбежно будут передаваться через ригель устройства на кабину и далее через пружины на телескопический рычаг; кроме того различные вагоны имеют разную высоту автосцепок из-за износа рессор и т.п.; скорость состава может резко меняться, в том числе тормозиться, на что не среагирует выдвижной ригель, и кабина будет двигаться с прежней скоростью, следовательно, в таких условиях поймать с помощью пружин на значительном расстоянии валик автосцепки - задача для оператора трудновыполнимая, а, может быть, и не реальная;

отсутствие в устройстве механизма, обеспечивающего разъединение рукавов тормозной магистрали вагонов, что приводит к сохранению ручного труда по разъединению рукавов.

Наиболее близким по технической сущности к заявляемому устройству является, выбранное в качестве прототипа, устройство для автоматического расцепления желез- нодорожных вагонов, содержащее перемещающуюся параллельно рельсовому пути подвижную кабину с приводом,шарнир- но закрепленные на ней три (одну - основную и две - дополнительные) выдвижные телескопические штанги с приводами для поворота в вертикальной плоскости и выдвижения в межвагонное пространство, причем две крайние снабжены исполнительными органами в виде вилки с двумя разновысокими стержнями, направленными вверх, а свободный конец средней покрыт резиной, а также системы управления, к которым относится и датчик определения свободности межвагонного пространства.

Устройство работает следующим образом.

Синхронизация движения устройства с движением надвигаемого состава устанавливается счетно-решающим устройством по заданному алгоритму. Операции по расцеплению вагонов и разъединению воздушных рукавов тормозной магистрали выполняются по программе, заложенной в счетно-решающее устройство.

В процессе выполнения операций по расцеплению вагонов вначале в межвагонное пространство выдвигаются 2 штанги (основная и дополнительная-центральная).

Стержни вилки основной штанги проходят ниже головок автосцепок и цепочки, а свободный конец дополнительной штанги- ниже соединительных головок воздушных рукавов. Затем вагон своим расцепным рычагом набегает на боковой упор основной штанги, которая поворачивается в вертикальной плоскости. Ее конец вместе с вилкой поднимается до тех пор, пока ограничивающий высоту подъема штанги

более короткий стержень вилки не вопрется в нижнюю плоскость большого зуба автосцепки набегающего вагона. Привод кабины включается на большую скорость по сравнению со скоростью движения вагонов.

Основная штанга отрывается от вагона, а вместе с ней и дополнительная штанга, поскольку они связаны между собой. По пути расцепной более длинный стержень вилки задевает за противовес валика подъемника

автосцепки, поворачивает его на угол холостого хода и подходит под него снизу. К этому моменту второй более короткий стержень вилки упирается в вертикальный выступ большого зуба, и по сигналу датчика

штанга поднимается на дополнительный угол. Стержень вилки нажимает снизу на противовес валика подъемника так, что по- ворачивет его на угол рабочего хода и расцепляет механизм автосцепки.

Одновременно дополнительная штанга, поднимаясь, подходит снизу к соединительным головкам воздушных рукавов и, поднимая их, разъединяет. Затем обе штанги возвращаются в исходное положение. Если

расцепления вагонов не произошло, то выдвигается вторая дополнительная (крайняя справа) штанга, которая и производит расцепление механизма автосцепки.

Недостатками известного устройства

являются:

сложность конструкции, низкая надежность его работы, которая определяется следующими обстоятельствами:

взаимодействие длинного стержня вилки основной штанги с противовесом валика автосцепки для его поворота на заданный угол для расцепления автосцепки может быть эффективным при условии, что валик

подъемника автосцепки в каждом вагоне расположен на точно фиксированном месте автосцепки (а не изношен, например, и в силу этого достаточно сдвинут в автосцепке от проектного положения), что противовесы

всех валиков автосцепок строго ориеншрованы в пространстве таким образом, что рабочий край стержня вилки выдвинутой штанги обязательно окажется с правой стороны от валика на точно заданном расстоянии и может повернуть их на один и тот же угол для расцепления автосцепки. Но если рабочий край стержня попадет на ось валика, то валик не повернется и расцепления не произойдет. На практике же состояние валиков автосцепок у различных вагонов раз- лично, а противовесы валиков произвольно развернуты в продольной вертикальной плоскости. Следовательно, в реальных условиях валики должны быть повернуты рас- цепным стержнем на самые различные углы, что известное устройство выполнить не может, так как конструкция вилки со стержнем определенной длины может повернуть валик только на один постоянный заданный угол, т.е. известное устройство не может обеспечить надежную работу по расцеплению автосцепок загонов.

Следует также отметить, что в описании изобретения известного устройства на всех приведенных фигурах (1-4) вагоны показа- ны совершенно условно без того фактического оборудования, которое на вагонах имеется, которое предусмотрено каталогом-справочником (Вагоны СССР, НИИ- информтяжмаш, М., 1975), с которым известное устройство не увязано. Так, например, вагоны имеют лестницы-стремянки, которые к тому же очень часто погнуты и сдвинуты в межвагонное пространство, а также приводы ручных тормозов в виде штурвального колеса, помимо которых вагоны оборудуются с торца особыми косынками и т.д. Из вышеприведенного следует, что известное устройство в реальных условиях работать не сможет.

В отношении работы дополнительной (средней) штанги, предназначенной для взаимодействия с головками воздушной тормозной магистрали, необходимо отметить, что она оказывает свое воздействие на замок не вертикально снизу вверх, что могло бы гарантировать разъединение рукавов, а под углом, отклоняя рукава воздушной тормозной магистрали в сторону от оси пути, чем резко снижается надежность разъ- единения головок воздушной тормозной магистрали. Учитывая этот недостаток в известном устройстве, предложено свободный конец этой штанги покрыть резиной. Это решение в сухую теплую погоду, воз- можно, окажет некоторый эффект на увеличение сцепления, но в сырую погоду, а тем более при гололеде штанга по разъединению воздушной тормозной магистрали будет работать ненадежно, так как рукава

будут просто отклоняться в сторону, не разъединяясь.

Целью заявляемого изобретения является обеспечение надежности работы устройства по расцеплению автосцепок вагонов и разъединению вагонных рукавов воздушной тормозной магистрали на путях надвига вагоноопрокидывателей.

Поставленная цель достигается тем, что в утройстве автоматического расцепления железнодоржных вагонов, установленных на железнодорожном пути, имеющем подъем не менее 5%, содержащем датчик межвагонного пространства, связанный с приводом тележки, перемещающейся параллельно железнодорожному пути, и несущей выдвижную и поворотную в поперечном направлении штангу, смонтированные на штанге механизм расцепления автосцепок и механизм разъединения воздушных тормозных магистралей, штанга выполнена в виде двуплечего рычага, один конец которого расположен с. возможностью опирания на верхнюю часть корпуса автосцепки, а другой упруго оперт на катки, установленные на направляющих тележки, имеющих горку со стороны железнодорожного пути, и несущие противовес с выступами в верхней и нижней частях, ограничивающих поворот штанги, механизм расцепления автосцепок включает в себя приводной рычаг, смонтированный на штанге с возможностью взаимодействия с цепью валика подъемника автосцепки, а механизм разъединения воздушных тормозных магистралей включает в себя расположенный вдоль штанги параллелог- раммный механизм, верхнее звено которого выполнено с возможностью взаимодействия с воздушными тормозными магистралями, а нижнее жестко связано со штангой, и выполненный на тележке упор, расположенный с возможностью взаимодействия с верхним звеном параллеллограммного механизма.

Сравнение заявляемого технического решения с прототипом позволило установить, что заявляемое техническое решение имеет отличительные существенные признаки, которые обуславливают соответствие этого решения критерию изобретения новизна.

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию изобретения существенные отличия.

Предлагаемое устройство обеспечивает надежную работу механизма автоматического расцепления автосцепок вагонов, установленных на железнодорожном пути, имеющем подъем не менее 5 %0, как за счет четкой фиксации положения механизма относительно автосцепки головного вагона в плане и профиле независимо от высоты вагона, его загрузки, состояния его рессор и т.п.,э также одновременно за счет достаточ- но широкого допуска взаимного расположения приводного рычага и цепи валика автосцепки вагонов.

Предлагаемое устройство обеспечивает также надежную работу механизма разь- единения вагонных рукавов воздушной тормозной магистрали при любых погодных условиях за счет четкой фиксации его положения относительно соединительных головок вагонных рукавов и за счет строго вертикального его подъема в момент воздействия на головки вагонных рукавов.

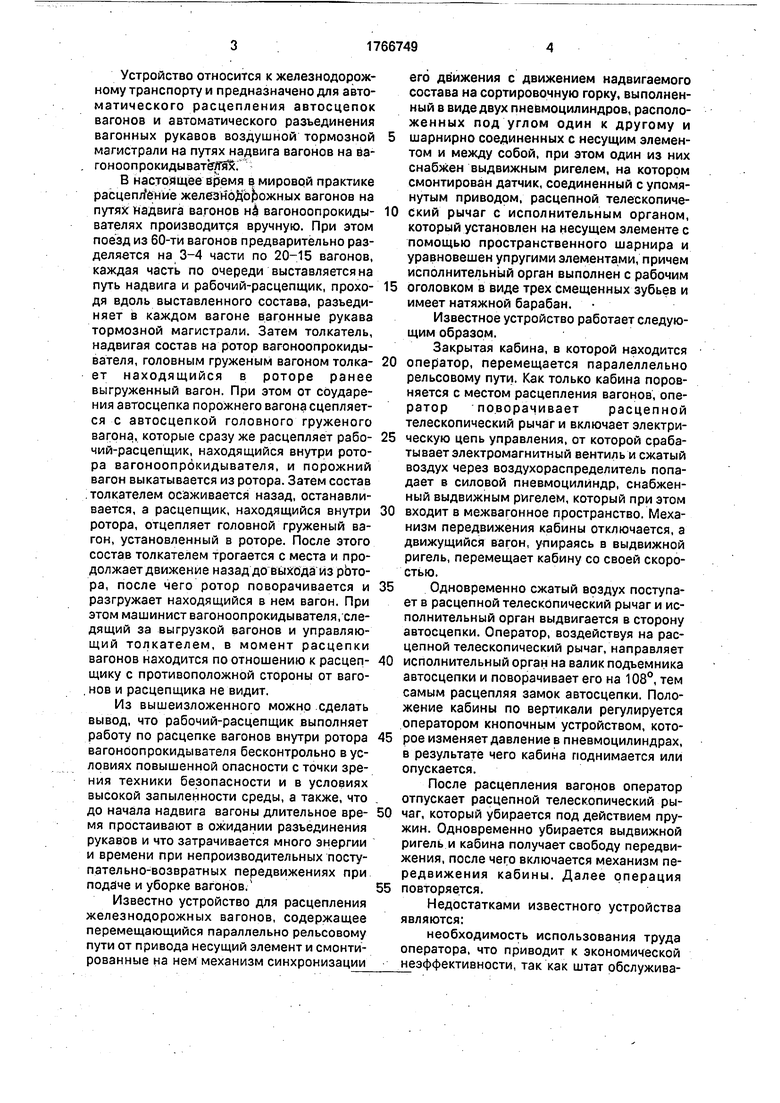

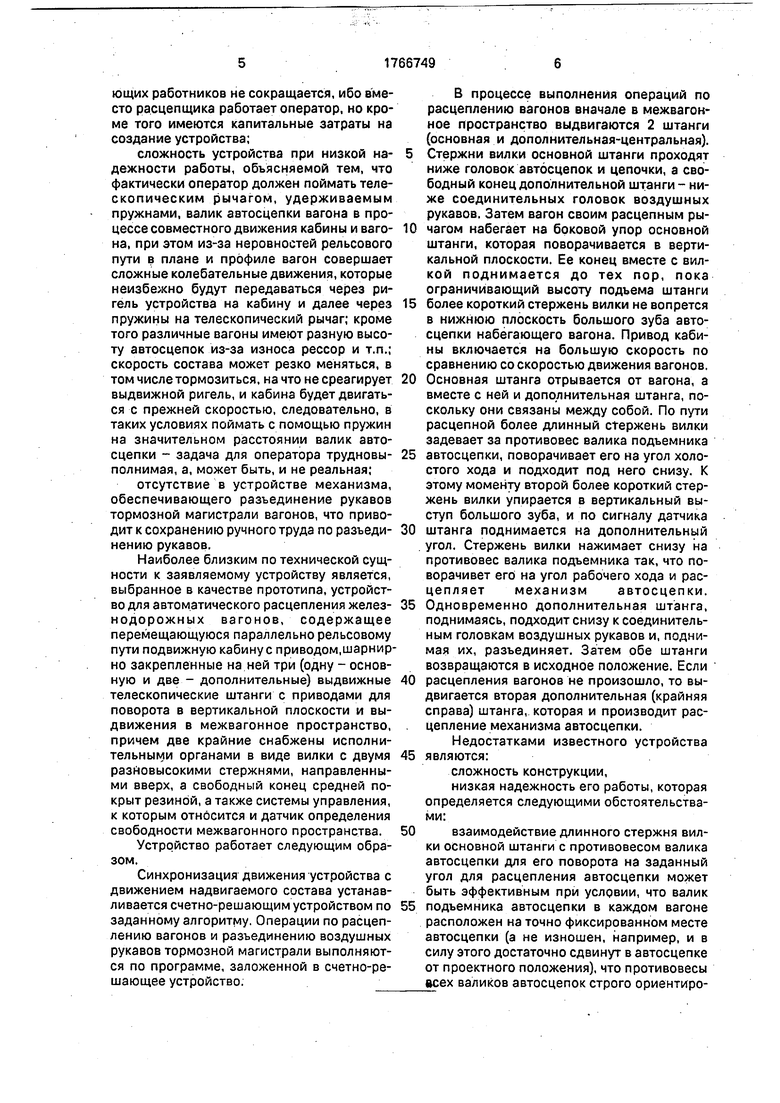

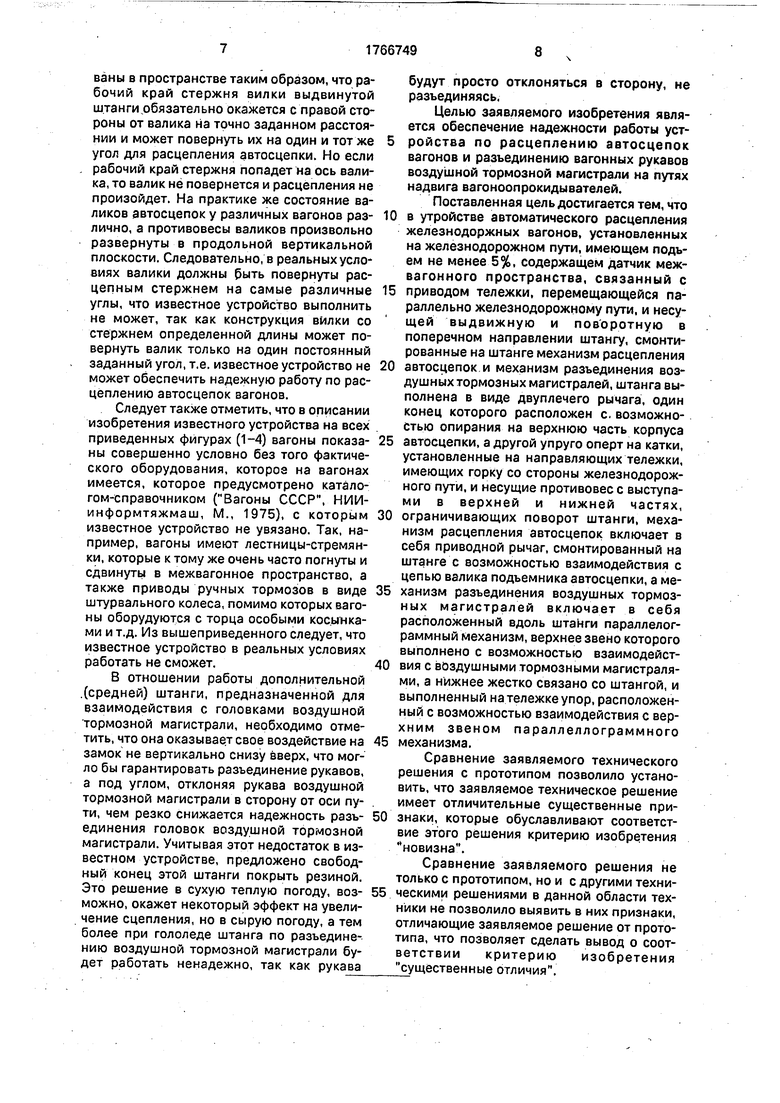

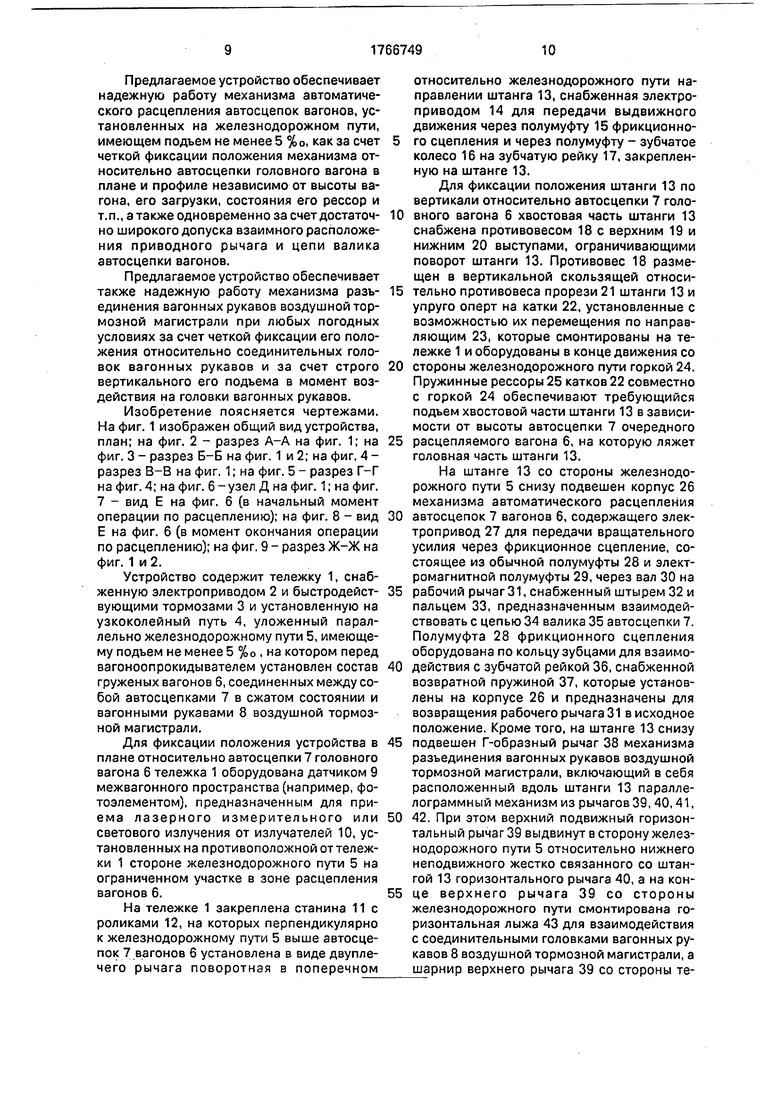

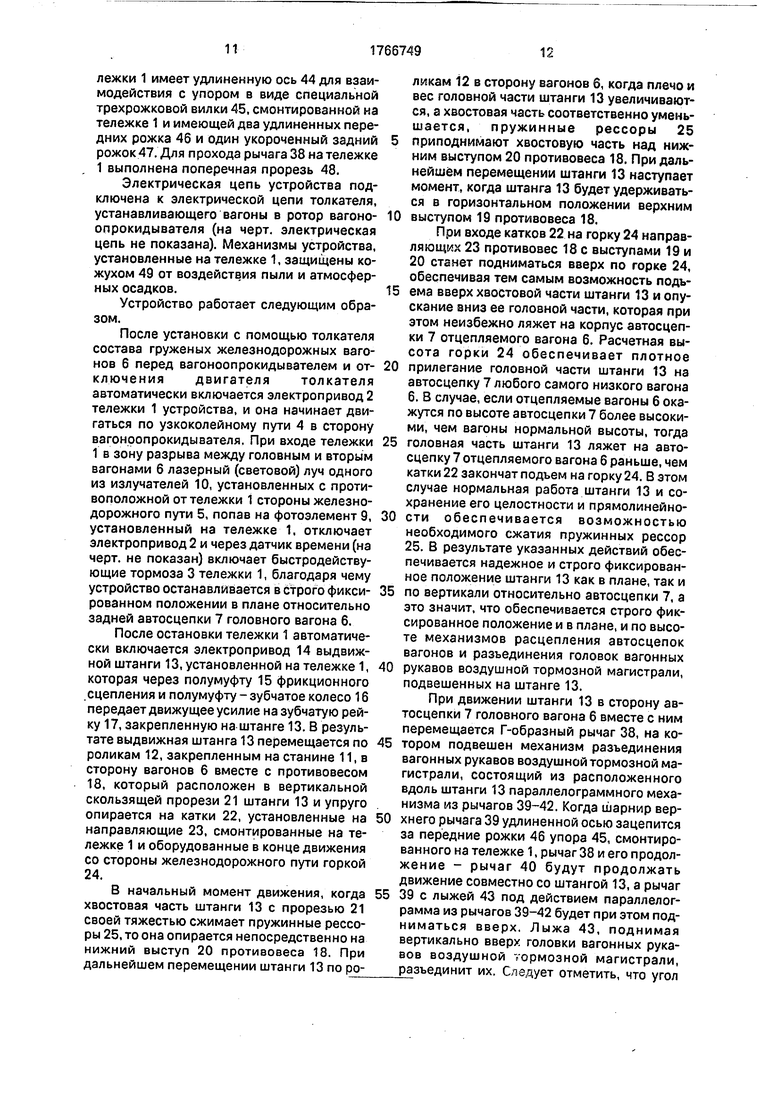

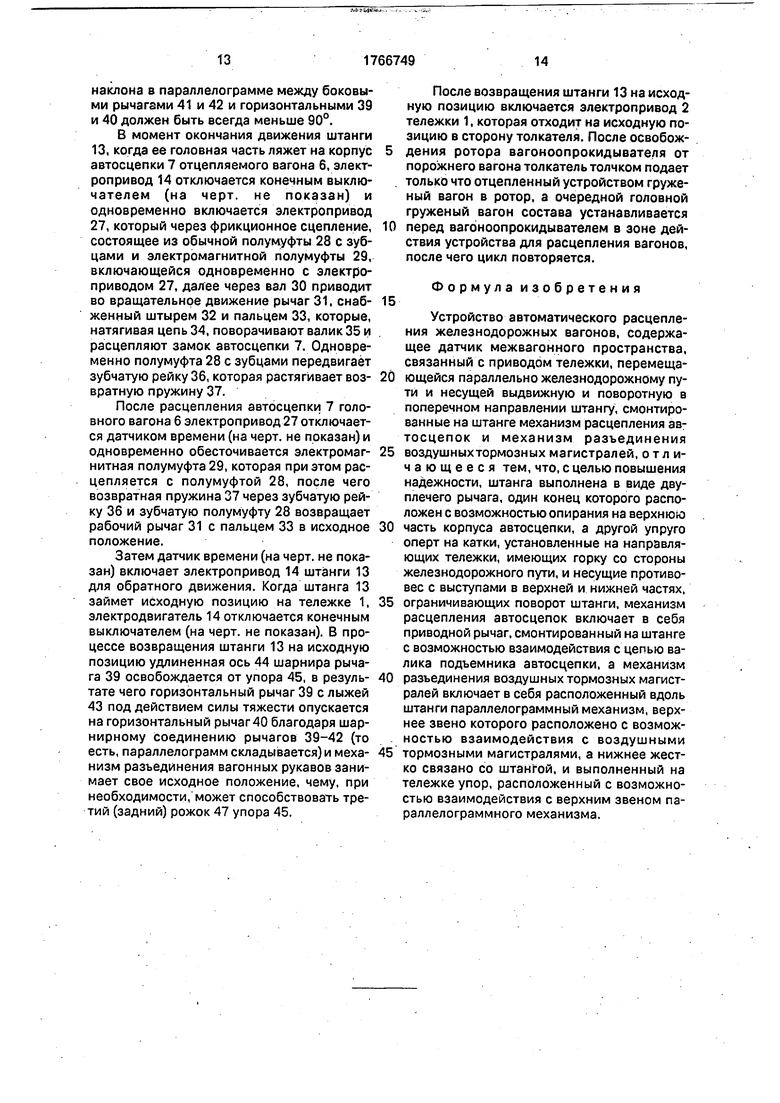

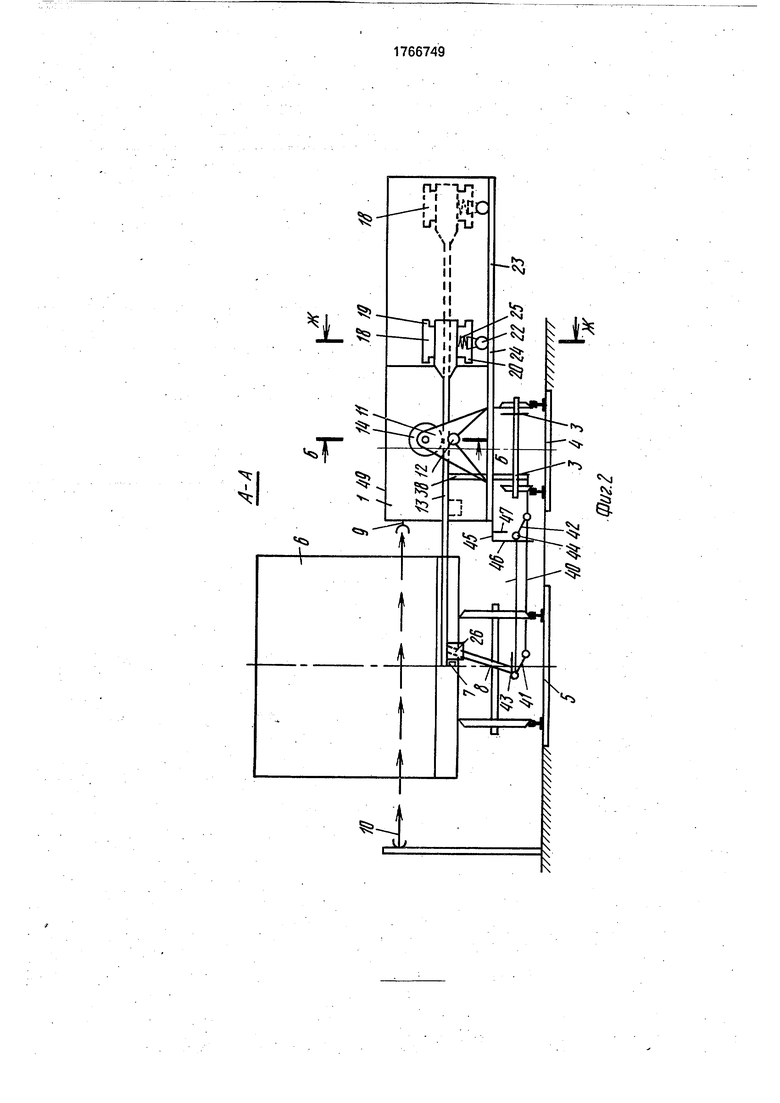

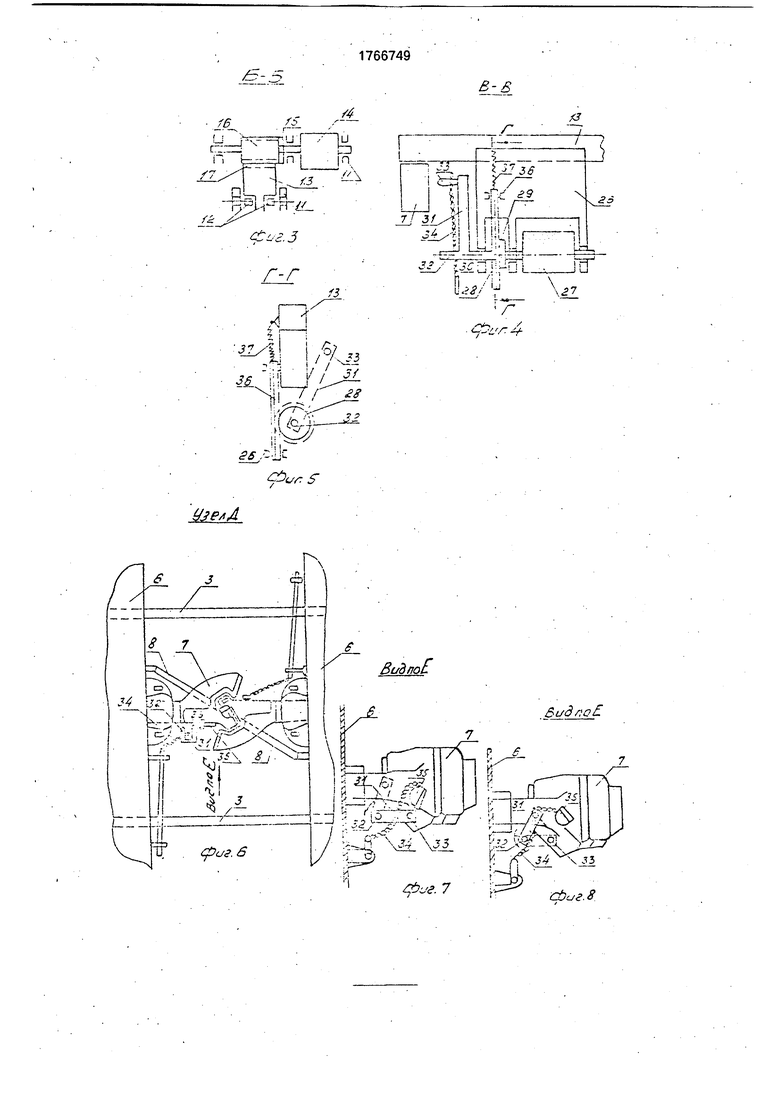

Изобретение поясняется чертежами. На фиг. 1 изображен общий вид устройства, план; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1 и 2; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 4; на фиг. 6 - узел Д на фиг. 1; на фиг. 7 - вид Е на фиг. 6 (в начальный момент операции по расцеплению); на фиг. 8 - вид Е на фиг. 6 (в момент окончания операции по расцеплению); на фиг. 9 - разрез Ж-Ж на фиг. 1 и 2.

Устройство содержит тележку 1, снабженную электроприводом 2 и быстродейст- вующими тормозами 3 и установленную на узкоколейный путь 4, уложенный параллельно железнодорожному пути 5, имеющему подъем не менее 5 %о , на котором перед вагоноопрокидывателем установлен состав груженых вагонов 6, соединенных между собой автосцепками 7 в сжатом состоянии и вагонными рукавами 8 воздушной тормозной магистрали.

Для фиксации положения устройства в плане относительно автосцепки 7 головного вагона 6 тележка 1 оборудована датчиком 9 межвагонного пространства (например, фотоэлементом), предназначенным для приема лазерного измерительного или светового излучения от излучателей 10, установленных на противоположной от тележки 1 стороне железнодорожного пути 5 на ограниченном участке в зоне расцепления вагонов 6.

На тележке 1 закреплена станина 11с роликами 12, на которых перпендикулярно к железнодорожному пути 5 выше автосцепок 7 вагонов 6 установлена в виде двуплечего рычага поворотная в поперечном

относительно железнодорожного пути направлении штанга 13, снабженная электроприводом 14 для передачи выдвижного движения через полумуфту 15 фрикционного сцепления и через полумуфту - зубчатое колесо 16 на зубчатую рейку 17, закрепленную на штанге 13.

Для фиксации положения штанги 13 по вертикали относительно автосцепки 7 головного вагона 6 хвостовая часть штанги 13 снабжена противовесом 18с верхним 19 и нижним 20 выступами, ограничивающими поворот штанги 13. Противовес 18 размещен в вертикальной скользящей относительно противовеса прорези 21 штанги 13 и упруго оперт на катки 22, установленные с возможностью их перемещения по направляющим 23, которые смонтированы на тележке 1 и оборудованы в конце движения со стороны железнодорожного пути горкой 24. Пружинные рессоры 25 катков 22 совместно с горкой 24 обеспечивают требующийся подъем хвостовой части штанги 13 в зависимости от высоты автосцепки 7 очередного расцепляемого вагона 6, на которую ляжет головная часть штанги 13.

На штанге 13 со стороны железнодорожного пути 5 снизу подвешен корпус 26 механизма автоматического расцепления автосцепок 7 вагонов 6, содержащего электропривод 27 для передачи вращательного усилия через фрикционное сцепление, состоящее из обычной полумуфты 28 и электромагнитной полумуфты 29, через вал 30 на рабочий рычаг31, снабженный штырем 32 и пальцем 33, предназначенным взаимодействовать с цепью 34 валика 35 автосцепки 7. Полумуфта 28 фрикционного сцепления оборудована по кольцу зубцами для взаимодействия с зубчатой рейкой 36, снабженной возвратной пружиной 37, которые установлены на корпусе 26 и предназначены для возвращения рабочего рычага 31 в исходное положение. Кроме того, на штанге 13 снизу подвешен Г-образный рычаг 38 механизма разъединения вагонных рукавов воздушной тормозной магистрали, включающий в себя расположенный вдоль штанги 13 паралле- лограммный механизм из рычагов 39, 40,41, 42. При этом верхний подвижный горизонтальный рычаг 39 выдвинут в сторону железнодорожного пути 5 относительно нижнего неподвижного жестко связанного со штангой 13 горизонтального рычага 40, а на конце верхнего рычага 39 со стороны железнодорожного пути смонтирована горизонтальная лыжа 43 для взаимодействия с соединительными головками вагонных рукавов 8 воздушной тормозной магистрали, а шарнир верхнего рычага 39 со стороны тележки 1 имеет удлиненную ось 44 для взаимодействия с упором в виде специальной трехрожковой вилки 45, смонтированной на тележке 1 и имеющей два удлиненных передних рожка 46 и один укороченный задний рожок 47. Для прохода рычага 38 на тележке 1 выполнена поперечная прорезь 48.

Электрическая цепь устройства подключена к электрической цепи толкателя, устанавливающего вагоны в ротор вагоно- опрокидывателя (на черт, электрическая цепь не показана). Механизмы устройства, установленные на тележке 1, защищены кожухом 49 от воздействия пыли и атмосферных осадков.

Устройство работает следующим образом.

После установки с помощью толкателя состава груженых железнодорожных вагонов 6 перед вагоноопрокидывателем и отключения двигателя толкателя автоматически включается электропривод 2 тележки 1 устройства, и она начинает двигаться по узкоколейному пути 4 в сторону вагоноопрокидывателя. При входе тележки 1 в зону разрыва между головным и вторым вагонами 6 лазерный (световой) луч одного из излучателей 10, установленных с противоположной от тележки 1 стороны железнодорожного пути 5, попав на фотоэлемент 9, установленный на тележке 1, отключает электропривод 2 и через датчик времени (на черт, не показан) включает быстродействующие тормоза 3 тележки 1, благодаря чему устройство останавливается в строго фиксированном положении в плане относительно задней автосцепки 7 головного вагона 6.

После остановки тележки 1 автоматически включается электропривод 14 выдвижной штанги 13, установленной на тележке 1, которая через полумуфту 15 фрикционного сцепления и полумуфту - зубчатое колесо 16 передает движущее усилие на зубчатую рейку 17, закрепленную на штанге 13. В результате выдвижная штанга 13 перемещается по роликам 12, закрепленным на станине 11, в сторону вагонов 6 вместе с противовесом 18, который расположен в вертикальной скользящей прорези 21 штанги 13 и упруго опирается на катки 22, установленные на направляющие 23, смонтированные на тележке 1 и оборудованные в конце движения со стороны железнодорожного пути горкой 24.

В начальный момент движения, когда хвостовая часть штанги 13 с прорезью 21 своей тяжестью сжимает пружинные рессоры 25, то она опирается непосредственно на нижний выступ 20 противовеса 18. При дальнейшем перемещении штанги 13 по роликам 12 в сторону вагонов б, когда плечо и вес головной части штанги 13 увеличиваются, а хвостовая часть соответственно уменьшается, пружинные рессоры 25 5 приподнимают хвостовую часть над нижним выступом 20 противовеса 18. При дальнейшем перемещении штанги 13 наступает момент, когда штанга 13 будет удерживаться в горизонтальном положении верхним

0 выступом 19 противовеса 18.

При входе катков 22 на горку 24 направляющих 23 противовес 18 с выступами 19 и 20 станет подниматься вверх по горке 24, обеспечивая тем самым возможность подъ5 ема вверх хвостовой части штанги 13 и опускание вниз ее головной части, которая при этом неизбежно ляжет на корпус автосцепки 7 отцепляемого вагона 6. Расчетная высота горки 24 обеспечивает плотное

0 прилегание головной части штанги 13 на автосцепку 7 любого самого низкого вагона 6. В случае, если отцепляемые вагоны 6 окажутся по высоте автосцепки 7 более высокими, чем вагоны нормальной высоты, тогда

5 головная часть штанги 13 ляжет на автосцепку 7 отцепляемого вагона 6 раньше, чем катки 22 закончат подъем на горку 24. В этом случае нормальная работа штанги 13 и сохранение его целостности и прямолинейно0 сти обеспечивается возможностью необходимого сжатия пружинных рессор 25. В результате указанных действий обеспечивается надежное и строго фиксированное положение штанги 13 как в плане, так и

5 по вертикали относительно автосцепки 7, а это значит, что обеспечивается строго фиксированное положение и в плане, и по высоте механизмов расцепления автосцепок вагонов и разъединения головок вагонных

0 рукавов воздушной тормозной магистрали, подвешенных на штанге 13.

При движении штанги 13 в сторону автосцепки 7 головного вагона 6 вместе с ним перемещается Г-образный рычаг 38, на ко5 тором подвешен механизм разъединения вагонных рукавов воздушной тормозной магистрали, состоящий из расположенного вдоль штанги 13 параллелограммного механизма из рычагов 39-42. Когда шарнир вер0 хнего рычага 39 удлиненной осью зацепится за передние рожки 46 упора 45, смонтированного на тележке 1, рычаг 38 и его продол- жение - рычаг 40 будут продолжать движение совместно со штангой 13, а рычаг

5 39 с лыжей 43 под действием параллелограмма из рычагов 39-42 будет при этом подниматься вверх. Лыжа 43, поднимая вертикально вверх головки вагонных рукавов воздушной тормозной магистрали,

разъединит их. Следует отметить, что угол

наклона в параллелограмме между боковыми рычагами 41 и 42 и горизонтальными 39 и 40 должен быть всегда меньше 90°.

В момент окончания движения штанги 13, когда ее головная часть ляжет на корпус автосцепки 7 отцепляемого вагона 6, электропривод 14 отключается конечным выключателем (на черт, не показан) и одновременно включается электропривод 27, который через фрикционное сцепление, состоящее из обычной полумуфты 28 с зубцами и электромагнитной полумуфты 29, включающейся одновременно с электроприводом 27, далее через вал 30 приводит во вращательное движение рычаг 31, снабженный штырем 32 и пальцем 33, которые, натягивая цепь 34, поворачивают валик 35 и расцепляют замок автосцепки 7. Одновременно полумуфта 28 с зубцами передвигает зубчатую рейку 36, которая растягивает возвратную пружину 37.

После расцепления автосцепки 7 головного вагона 6 электропривод 27 отключается датчиком времени (на черт, не показан) и одновременно обесточивается электромагнитная полумуфта 29, которая при этом расцепляется с полумуфтой 28, после чего возвратная пружина 37 через зубчатую рейку 36 и зубчатую полумуфту 28 возвращает рабочий рычаг 31 с пальцем 33 в исходное положение.

Затем датчик времени (на черт, не показан) включает электропривод 14 штанги 13 для обратного движения. Когда штанга 13 займет исходную позицию на тележке 1, электродвигатель 14 отключается конечным выключателем (на черт, не показан). В процессе возвращения штанги 13 на исходную позицию удлиненная ось 44 шарнира рычага 39 освобождается от упора 45, в результате чего горизонтальный рычаг 39 с лыжей 43 под действием силы тяжести опускается на горизонтальный рычаг40 благодаря шарнирному соединению рычагов 39-42 (то есть, параллелограмм складывается) и механизм разъединения вагонных рукавов занимает свое исходное положение, чему, при необходимости, может способствовать третий (задний) рожок 47 упора 45.

После возвращения штанги 13 на исходную позицию включается электропривод 2 тележки 1, которая отходит на исходную позицию в сторону толкателя. После освобождения ротора вагоноопрокидывателя от порожнего вагона толкатель толчком подает только что отцепленный устройством груженый вагон в ротор, а очередной головной груженый вагон состава устанавливается

перед вагоноопрокидывателем в зоне действия устройства для расцепления вагонов, после чего цикл повторяется.

15

Формула изобретения

Устройство автоматического расцепления железнодорожных вагонов, содержащее датчик межвагонного пространства, связанный с приводом тележки, перемещающейся параллельно железнодорожному пути и несущей выдвижную и поворотную в поперечном направлении штангу, смонтированные на штанге механизм расцепления автосцепок и механизм разъединения

воздушных тормозных магистралей, отличающееся тем, что, с целью повышения надежности, штанга выполнена в виде двуплечего рычага, один конец которого расположен с возможностью опирания на верхнюю

часть корпуса автосцепки, а другой упруго оперт на катки, установленные на направляющих тележки, имеющих горку со стороны железнодорожного пути, и несущие противовес с выступами в верхней и нижней частях,

ограничивающих поворот штанги, механизм расцепления автосцепок включает в себя приводной рычаг, смонтированный на штанге с возможностью взаимодействия с цепью валика подъемника автосцепки, а механизм

разъединения воздушных тормозных магистралей включает в себя расположенный вдоль штанги параллелограммный механизм, верхнее звено которого расположено с возможностью взаимодействия с воздушными

тормозными магистралями, а нижнее жестко связано со штангой, и выполненный на тележке упор, расположенный с возможностью взаимодействия с верхним звеном па- раллелограммного механизма.

А-А

TV 4ff#4t

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для расцепления железнодорожных вагонов | 1981 |

|

SU960059A1 |

| Устройство для расцепления железнодорожных вагонов | 1988 |

|

SU1564032A1 |

| Устройство для автоматического расцепления вагонов | 1989 |

|

SU1722923A1 |

| Устройство для автоматического расцепления железнодорожных вагонов | 1980 |

|

SU901125A1 |

| Напольное устройство для автоматического расцепления единиц железнодорожного подвижного состава | 1981 |

|

SU1022848A1 |

| Устройство для расцепления железнодорожных вагонов | 1989 |

|

SU1650505A1 |

| УСТРОЙСТВО ДЛЯ РАСЦЕПЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 2020 |

|

RU2732676C1 |

| СПОСОБ РАСЦЕПЛЕНИЯ ВАГОНОВ | 1966 |

|

SU223132A1 |

| Напольное устройство для автоматического расцепления единиц подвижного железнодорожного состава | 1982 |

|

SU1084164A2 |

| СПОСОБ АВТОМАТИЧЕСКОГО РАСЦЕПЛЕНИЯ АВТОСЦЕПОК ДВИЖУЩИХСЯ ВАГОНОВ И УСТРОЙСТВО ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2728968C1 |

Использование: изобретение относится к области железнодорожного транспорта, в частности к устройствам для автоматического расцепления вагонов. Сущность изобретения: устройство содержит тележку 1, снабженную электроприводом 2, тормозом 3, датчиком межвагонного пространства 9, выдвижную штангу 13 с электроприводом 14 и смонтированный на конце механизм расцепления, взаимодействующий с цепью валика подъемника автосцепки вагона, а также устройство для расцепления воздушных рукавов тормозной магистрали вагонов. 9 ил. S

Фиг.2.

8гпФ

,r;

L &Ф

6t7A991t

2S V

S I . v- i 3

JA LT1JL

Ј, Gr H , -З / Ч f.

Zz-Ж

Ф&. 9

| Авторское свидетельство СССР Ns 1150130, кл | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1992-10-07—Публикация

1989-12-25—Подача