Изобретение относится к сварочным материалам, а именно к агломерированным флюсам, и может быть использовано для сварки углеродистых, кремниймарганцовистых и низколегированных сталей перлитного класса, применяемых в атомном энергетическом машиностроении и других областях машиностроения. Данный агломерированный флюс разработан для сварки сталей типов 22К, 09Г2С, 15Х2МФА, 15Х2НМФА, 10ГН2МФА.

Известен ближайший по составу и области применения агломерированный флюс (прототип) для автоматической сварки низколегированных сталей (Патент России RU 2535160, B23K 35/362), содержащий: электрокорунд, плавиковый шпат, титаномагнетитовый концентрат, ферротитан, ферросилиций, обожженный магнезит, марганец металлический, так же дополнительно содержит синтетический шлак и фтористый барий, а в качестве связующей добавки - силикат натрия, при следующем соотношении компонентов, мас. %:

при этом отношение суммарного содержания магнезита, плавикового шпата 1/3 синтетического шлака и 1/3 силиката натрия к суммарному содержанию 2/3 синтетического шлака, 1/2 электрокорунда и 2/3 силиката натрия находится в пределах 2,25-3,18, при этом синтетический шлак имеет следующий состав, мас. %: окись кремния 15-35, окись кальция 45-60, окись алюминия 5-10, фтористый кальций 8-16.

Недостатком данного флюса является отсутствие возможности сварки на переменном токе, что приводит к отсутствию возможности получать удовлетворительные значения ударной вязкости при температуре испытаний ниже минус 40°С, а также обеспечивать высокую производительность сварки.

Техническим результатом данного изобретения является обеспечение высоких технологических свойств при сварке на переменном токе с повышением характеристик стойкости против хрупких разрушений металла сварных швов при температуре испытаний от минус 50°С до минус 35°С после проведения высокого отпуска с одновременным повышением производительности сварки на 20% при использовании тех же параметров сварочного тока.

Технический результат достигается тем что:

Предлагаемый состав агломерированного флюса, содержащий: электрокорунд, плавиковый шпат, титаномагнетитовый концентрат, ферротитан, ферросилиций, обожженный магнезит, марганец металлический, синтетический шлак и фтористый барий, в качестве связующей добавки - силикат натрия, а так же дополнительно содержит хлористый калий и окись циркония, при следующем соотношении компонентов, мас. %:

при этом отношение суммарного содержания хлористого калия, 5/8 силиката натрия, 3/8 окиси циркония, 1/8 электрокорунда, 1/16 синтетического шлака к суммарному содержанию 5/8 фтористого бария, 1/8 фтористого кальция, 1/16 обожженного магнезита составляет не менее 2, при этом отношение марганца металлического к суммарному содержанию ферротитана и ферросилиция составляет не менее 2, а синтетический шлак имеет следующий состав, мас. %: окись кремния 15-35; окись кальция 45-60; окись алюминия 5-10; фтористый кальций 8-16.

В состав флюса введены хлористый калий и окись циркония, обеспечивающие в данных концентрациях стабилизацию горения сварочной дуги и улучшение формирования при сварке на переменном токе, при этом обеспечивается низкое содержание диффузионно-подвижного водорода.

При превышении содержания электрокорунда сверх указанных пределов отмечается повышенная загрязненность металла шва алюмосиликатными включениями, из-за чего происходит снижение ударной вязкости металла шва. При содержании электрокорунда ниже указанного предела происходит ухудшение сварочно-технологических свойств флюса.

Пределы содержания плавикового шпата выбраны с точки зрения обеспечения наилучших сварочно-технологических свойств и отделимости шлаковой корки. При содержании плавикового шпата ниже указанного предела наблюдается ухудшение отделимости шлаковой корки. При повышении содержания плавикового шпата выше указанного предела, наблюдается не стабильное горение дуги.

Введение в состав флюса добавок титаномагнетита и фтористого бария в указанных пределах приводит к улучшению сварочно-технологических свойств флюса за счет улучшения смачиваемости жидкого металла расплавленным шлаком.

Содержание марганца металлического, ферротитана и ферросилиция выбраны с учетом обеспечения сочетания высоких прочностных и пластических свойств металла сварного шва, а также его высокой ударной вязкости. При содержании указанных элементов ниже указанных пределов отмечается снижение предела текучести и временного сопротивления металла шва после проведения высокого отпуска. При превышении указанных пределов снижается пластичность и ударная вязкость металла шва.

Содержание хлористого калия выбрано в таком количестве, в котором он с одной стороны обеспечивает стабильное горение сварочной дуги при сварке на переменном токе, с другой - не приводит к чрезмерному повышению диффузионно-подвижного водорода в наплавленном металле.

Содержание окиси циркония в указанном количестве способствует улучшению формирования поверхности металла шва.

Указанные пределы содержания химических соединений в синтетическом шлаке выбрано с учетом обеспечения возможности его выплавки в электрической печи, так как в этих пределах выбранный состав попадает в область тройной эвтектики на диаграмме плавкости.

Изготовление данного флюса возможно на промышленных автоматизированных линиях по производству агломерированных флюсов.

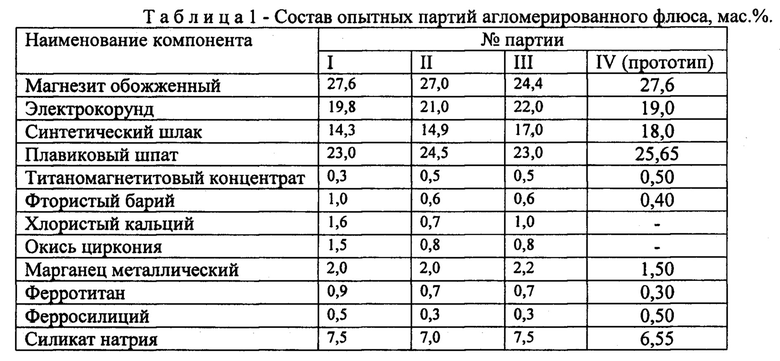

Были изготовлены партии агломерированных флюсов, составы которых приведены в таблице 1.

Проведена сварка стыковых соединений из стали 15Х2МФА с использованием изготовленных флюсов и проволоки ∅4 мм марки Св-15ХГМТА следующего состава, мас. %: железо - основа; углерод 0,15; кремний 0,24; марганец 0,95; хром 1,77; никель 0,64; молибден 0,61.

Режимы сварки:

Сварочный ток: переменный;

Сила тока: 500-550 А;

Напряжение: 28-32 В;

Скорость: 25-27 м/ч;

Предварительный и сопутствующий подогрев: 175-250°С.

Режимы термообработки:

Отпуск при 655°С в течение 5 ч + отпуск при 670°С в течение 10 ч.

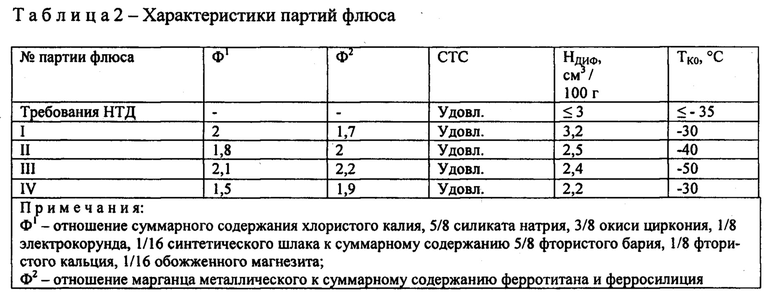

В таблице 2 приведены характеристики партий флюса, включающие сварочно-технологические свойства (СТС), содержание диффузионно-подвижного водорода (НДИФ), критическую температуру хрупкости металла шва (ТК0), а также требования нормативно-технической документации (НТД).

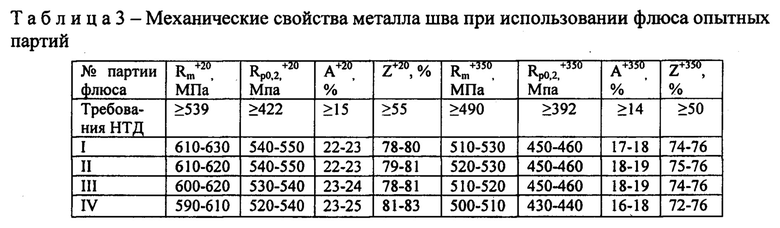

В таблице 3 приведены механические свойства металла шва при 20 и 350°С (Rm, Rp0,2, A, Z), а также требования НТД.

Исследования показали, что при отношении суммарного содержания хлористого калия, 5/8 силиката натрия, 3/8 окиси циркония, 1/8 электрокорунда, 1/16 синтетического шлака к суммарному содержанию 5/8 фтористого бария, 1/8 фтористого кальция, 1/16 обожженного магнезита менее 2, происходит ухудшение технологических свойств при сварке на переменном токе из-за нестабильности горения сварочной дуги, что приводит к загрязнению металла шва шлаковыми включениями, ухудшению отделимости шлаковой корки.

При повышении содержания хлористого кальция свыше 1% отмечается чрезмерное повышение содержания диффузионно-подвижного водорода в наплавленном металле.

При отношении марганца металлического к суммарному содержанию ферротитана и ферросилиция менее 2 отмечается снижение характеристик сопротивления хрупким разрушениям, в частности недостаточный уровень критической температуры хрупкости металла шва.

Ожидаемый технико-экономический эффект от использования нового состава сварочного флюса для изготовления оборудования атомных энергетических установок из теплоустойчивых сталей с высокими рабочими параметрами выразится в повышении срока службы оборудования при обеспечении его повышенной безопасности.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГЛОМЕРИРОВАННЫЙ ФЛЮС 48АФ-70 | 2013 |

|

RU2535160C1 |

| АГЛОМЕРИРОВАННЫЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2007 |

|

RU2359798C1 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2002 |

|

RU2228828C2 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2313435C1 |

| Агломерированный флюс 48АФ-72 | 2019 |

|

RU2727137C1 |

| АГЛОМЕРИРОВАННЫЙ ФЛЮС МАРКИ 48АФ-55 | 2005 |

|

RU2295431C2 |

| Агломерированный флюс для сварки и наплавки лентой нержавеющих сталей | 2018 |

|

RU2688021C1 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ И НАПЛАВКИ | 2012 |

|

RU2493945C1 |

| АГЛОМЕРИРОВАННЫЙ ФЛЮС МАРКИ 48АФ-59 ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТРУБНЫХ СТАЛЕЙ КАТЕГОРИЙ Х90-Х100 | 2010 |

|

RU2442681C1 |

| Керамический флюс для сварки низколегированных сталей | 1987 |

|

SU1773650A1 |

Изобретение может быть использовано для автоматической сварки на переменном токе под флюсом теплоустойчивых сталей перлитного класса, применяемых в атомном энергетическом машиностроении. Агломерированный флюс содержит компоненты в следующем соотношении, мас.%: обожженный магнезит 24,4-27,6; электрокорунд 19,8-22,0; синтетический шлак 14,3-17,0; плавиковый шпат 23,0-24,5; титаномагнетитовый концентрат 0,3-0,5; фтористый барий 0,6-1,0; хлористый калий 0,7-1,6; окись циркония 0,8-1,5; марганец металлический 2,0-2,2; ферротитан 0,7-0,9; ферросилиций 0,3-0,5; силикат натрия 7,0-7,5. Отношение суммарного содержания хлористого калия, 5/8 силиката натрия, 3/8 окиси циркония, 1/8 электрокорунда и 1/16 синтетического шлака к суммарному содержанию 5/8 фтористого бария, 1/8 фтористого кальция и 1/16 обожженного магнезита составляет не менее 2. Отношение марганца металлического к суммарному содержанию ферротитана и ферросилиция составляет не менее 2. Синтетический шлак имеет следующий состав, мас.%: окись кремния 15-35; окись кальция 45-60; окись алюминия 5-10; фтористый кальций 8-16. Применение флюса обеспечивает повышение стойкости металла шва против хрупких разрушений при сварке проволокой Св-15ХГМТА после проведения высокого отпуска. 3 табл.

Агломерированный флюс для сварки теплоустойчивых сталей перлитного класса, содержащий обожженный магнезит, электрокорунд, синтетический шлак, плавиковый шпат, титаномагнетитовый концентрат, фтористый барий, марганец металлический, ферротитан, ферросилиций и силикат натрия в качестве связующей добавки, отличающийся тем, что он дополнительно содержит хлористый калий и окись циркония при следующем соотношении компонентов, мас.%:

при этом отношение суммарного содержания хлористого калия, 5/8 силиката натрия, 3/8 окиси циркония, 1/8 электрокорунда и 1/16 синтетического шлака к суммарному содержанию 5/8 фтористого бария, 1/8 фтористого кальция и 1/16 обожженного магнезита составляет не менее 2, а отношение марганца металлического к суммарному содержанию ферротитана и ферросилиция составляет не менее 2, причем синтетический шлак имеет следующий состав, мас.%:

| АГЛОМЕРИРОВАННЫЙ ФЛЮС 48АФ-70 | 2013 |

|

RU2535160C1 |

| АГЛОМЕРИРОВАННЫЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2007 |

|

RU2359798C1 |

| АГЛОМЕРИРОВАННЫЙ ФЛЮС МАРКИ 48АФ-55 | 2005 |

|

RU2295431C2 |

| Керамический флюс для сварки низколегированных сталей | 1987 |

|

SU1773650A1 |

| US 4683011 A, 28.07.1987. | |||

Авторы

Даты

2020-02-07—Публикация

2019-08-05—Подача