Изобретение относится к сварочным материалам, а именно к агломерированным флюсам, и может быть использовано для электродуговой сварки сталей аустенитного класса проволоками аустенитно-ферритного класса в различных отраслях промышленности, например атомного энергетического машиностроения.

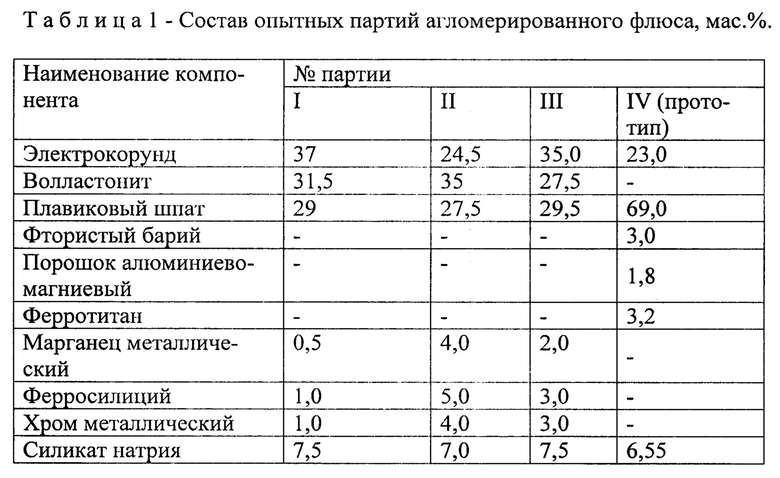

Известен ближайший по составу и области применения агломерированный флюс (прототип) для автоматической сварки коррозионностойкой стали (Патент России RU 2359798, B23K 35/362), содержащий: электрокорунд, плавиковый шпат, фтористый барий, порошок алюминиевомагниевый, ферротитан, добавки-силикат натрия, суммарное содержание ферротитана и порошка алюминиево-магниевого должно находиться в интервале 2,5-5,0, при следующем соотношении компонентов, мас. %:

Недостатком данного изобретения является отсутствие возможности контроля содержания ферритной фазы в металле шва, что приводит к снижению прочностных свойств металла шва и образованию горячих трещин при сварке проволоками аустенитно-ферритного класса. Кроме того при повышении сварочного тока наблюдается переход электродугового процесса сварки в электрошлаковый, вследствие чего снижается стабильность электродугового процесса.

Техническим результатом данного изобретения является создание агломерированного флюса обладающего улучшенными сварочно-технологическими свойствами и обеспечивающего содержание ферритной фазы в металле шва от 2 до 8%, что в свою очередь обеспечивает стойкость против горячих трещин при сварке проволоками аустенитно-ферритного класса.

Технический результат достигается тем, что предлагаемый состав агломерированного флюса, содержащит: электрокорунд, волластонит, плавиковый шпат, марганец металлический, ферросилиций, хром металлический, в качестве связующей добавки-силикат натрия, при следующем соотношении компонентов, мас. %:

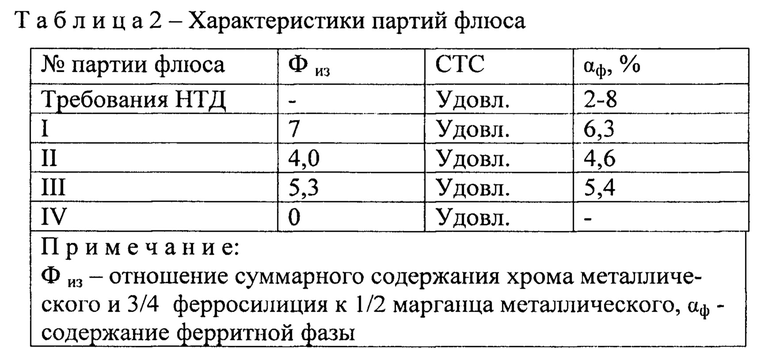

при этом отношение суммарного содержания хрома металлического и 3/4 ферросилиция к 1/2 марганца металлического выбрано в пределах 4,0-7,0.

В состав флюса введен волластонит, позволяющий повысить стабильность электродугового процесса сварки.

Пределы содержания плавикового шпата выбраны с точки зрения обеспечения наилучших сварочно-технологических свойств и отделимости шлаковой корки. При содержании плавикового шпата ниже указанного предела наблюдается ухудшение отделимости шлаковой корки. При повышении содержания плавикового шпата выше указанного предела наблюдается ухудшение стабильности горения дуги.

При повышении содержания электрокорунда сверх указанных пределов в составе флюса наблюдалось ухудшение растекаемости сварочного валика. При уменьшении содержания ниже указанных пределов выявлено неравномерное формирование металла сварного шва.

Введение марганца металлического и ферросилиция в указанных пределах обеспечивают улучшение качества поверхности сварочного валика, а так же полное отделение сварочной корки. Увеличение содержания данных компонентов более верхнего предела и снижение менее нижнего предела приводит к появлению пригара на поверхности металла шва и ухудшению отделимости шлаковой корки.

Введение хрома металлического в указанных пределах обеспечивает содержания ферритной фазы до требуемых значений от 2 до 8%. Превышение или снижение хрома металлического в составе флюса в указанных пределах, приводит к избыточному либо недостаточному содержанию ферритной фазы, что в первом случае приводит к снижению пластичности металла шва, во втором - к образованию горячих трещин.

Изготовление данного флюса возможно на промышленных автоматизированных линиях по производству агломерированных флюсов.

Были изготовлены партии агломерированных флюсов, составы которых приведены в таблице 1.

Выполнена сварка стыковых соединений из стали 08Х18Н10Т с использованием изготовленных флюсов и проволоки марки Св-04Х19Н11М3 ∅ 4 мм следующего состава, мас. %: железо - основа; углерод 0,018; марганец 1,34; кремний 0,28; хром 18,47; никель 10,42; молибден 2,28; сера 0,010; фосфор 0,020; ванадий 0,03; медь 0,05; алюминий 0,01; вольфрам 0,05; азот 0,03; содержание ферритной фазы 5,4%.

Режимы сварки:

Сварочный ток: постоянный обратной полярности;

Сила тока: 400-450 А;

Напряжение: 32-36 В;

Скорость: 25-27 м/ч;

Межваликовая температура: не выше 100°С.

В таблице 2 приведены характеристики партий флюса, включающие сварочно-технологические свойства (СТС), содержание ферритной фазы (αф), а также требования нормативно-технической документации (НТД).

Исследования показали, что при отношении суммарного содержания хрома металлического и 3/4 ферросилиция к 1/2 марганца металлического в пределах 4,0-7,0, содержание ферритной фазы находится в пределах 2-8%, что обеспечивает стойкость против горячих трещин металла шва и околошовной зоны.

Ожидаемый технико-экономический эффект от использования нового состава сварочного флюса для сварки сталей аустенитного класса проволоками аустенитно-ферритного класса выразится в снижении его стоимости, а также повышение срока службы сварных конструкций оборудования за счет предотвращения склонности к горячим трещинам металла шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агломерированный флюс 48АФ-71 | 2019 |

|

RU2713769C1 |

| АГЛОМЕРИРОВАННЫЙ ФЛЮС 48АФ-70 | 2013 |

|

RU2535160C1 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ И НАПЛАВКИ | 2012 |

|

RU2493945C1 |

| Агломерированный флюс для сварки и наплавки лентой нержавеющих сталей | 2018 |

|

RU2688021C1 |

| АГЛОМЕРИРОВАННЫЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2007 |

|

RU2359798C1 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2313435C1 |

| Электрод марки ЭА-2594 для сварки высокопрочных сталей перлитного и аустенитно-ферритного класса | 2022 |

|

RU2796581C1 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2002 |

|

RU2228828C2 |

| АГЛОМЕРИРОВАННЫЙ ФЛЮС МАРКИ 48АФ-59 ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТРУБНЫХ СТАЛЕЙ КАТЕГОРИЙ Х90-Х100 | 2010 |

|

RU2442681C1 |

| САМОЗАЩИТНАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ АУСТЕНИТНЫХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2281843C1 |

Изобретение относится к сварочным материалам и может быть использовано для электродуговой сварки под флюсом сталей аустенитного класса проволоками аустенитно-ферритного класса. Флюс содержит компоненты в следующем соотношении, мас.%: электрокорунд 24,5-37, волластонит 27,5-35,0, плавиковый шпат 27,5-29,0, марганец металлический 0,5-4,0, ферросилиций 1,0-5,0, хром металлический 1,0-4,0, силикат натрия 7,0-7,5. Отношение суммарного содержания хрома металлического и 3/4 ферросилиция к 1/2 марганца металлического выбрано в пределах 3,9-7,0. Техническим результатом является получение высоких сварочно-технологических свойств и обеспечение содержания ферритной фазы в металле шва от 2 до 8%, что позволяет повысить стойкость против горячих трещин при сварке проволоками аустенитно-ферритного класса. 2 табл.

Агломерированный флюс для электродуговой сварки сталей аустенитного класса проволокой аустенитно-ферритного класса, содержащий электрокорунд, волластонит, плавиковый шпат, ферросилиций, марганец металлический, хром металлический и в качестве связующей добавки силикат натрия при следующем соотношении компонентов, мас. %:

при этом отношение суммарного содержания хрома металлического и 3/4 ферросилиция к 1/2 содержания марганца металлического выбрано в пределах 3,9-7,0.

| АГЛОМЕРИРОВАННЫЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2007 |

|

RU2359798C1 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2002 |

|

RU2228828C2 |

| Керамический флюс для сварки низколегированной стали | 1990 |

|

SU1780968A2 |

| Керамический флюс для сварки деталей | 1990 |

|

SU1726183A1 |

| Способ диагностики состояния прессовки шихтованного сердечника электрической машины | 1981 |

|

SU1023549A1 |

Авторы

Даты

2020-07-20—Публикация

2019-12-19—Подача