Технология многодуговой сварки, нашедшая широкое применение при изготовлении сварных газопроводных труб большого диаметра, требует использования сварочных флюсов, обладающих повышенной стойкостью против образования дефектов формирования металла швов. Это связано с тем, что многодуговая сварка ведется на повышенных скоростях (например, при трехдуговом процессе скорость сварки колеблется от 100 до 200 м/ч при погонной

энергии до 500 Дж/м. В этих условиях хорошее формирование металла швов удается получить при использовании флюсов алю- минатно-рутилового типа Применение флюсов подобного типа при изготовлении газопроводных труб в заводских условиях позволило выполнять сварку прямолинейных швов труб со скоростью 150-180 м/ч.

Цель изобретения состоит в разработке керамического флюса, позволяющего получить сочетание комплекса сварочно-техноv|vj Ы О СЛ О

логических свойств флюса, обеспечивающих возможность использования его для многодуговой сварки на высоких скоростях (свыше 120 м/ч) с большой погонной энергией и возможности обеспечить уровень ударной вязкости металла швов не ниже 40 Дж/см2 при температуре испытания минус 60° С на образцах тип Y по ГОСТ 6996-66. Основной характер шлакообрэзующей части флюса обеспечивается наличием в его составе магнезита и плавикового шпата. В связи с тем, что оксид магния является весьма гигроскопичной составляющей, в состав флюса она вводится в виде обоженного при высокой температуре магнезитового порошка. Введение плавикового шпата в со- стаа флюса позволило получить относительно низкую температуру плавления шлака (около 1200° С) несмотря на наличие в нем таких тугоплавких окислов, как и МдО. Максимальное содержание во флюсе плавикового шпата ограничивается способностью флюса обеспечивать стабильное горение дуги, что особенно важно при скоростной сварке, когда вероятность образования дефектов формирования сварных швов весьма высока. С целью повышения стойкости металла шва против образования дефектов формирования в состав флюса введены соединения, которые оказывают благотворное влияние на формирование металла шва. К таким соединениям относится SI02, ТЮ2 и ZrOa. Все перечисленные окислы имеют высокий окислительный потенциал, поэтому в состав керамического флюса для снижения их химической активности и содержания кислорода в металле шва эти окислы вводятся в связанном виде. Например, SiOa вводят в составе синтетического шлака и в виде силиката натрия (сухого остатка жидкого стекла), а также цирконового концентрата.

Для обеспечения оптимального сочетания хороших сзарочно-технологмческих свойств флюса и высоких значений ударной вязкости металла швов необходимо выдерживать определенное соотношение между содержанием во флюсе компонентов, имеющих основной характер, и компонентов, имеющих кислотной характер.

Для флюсов алюминатно-рутилового типа такое соотношение содержания компонентов в мас.% должно быть следующим:

0...24

0)

ш +Р + ц

где М - содержание во флюсе обожженного магнезита;

Ф - содержание во флюсе плавикового шпата;

К - содержание во флюсе электрокорун- да;

Ш - содержание во флюсе шлака синтетического;

Р - содержание во флюсе рутилового

концентрата;

Ц - содержание во флюсе цирконового концентрата.

Повышению уровня ударной вязкости металла шва при отрицательных температурах способствует совместное микролегирование сварочной ванны титаном и бором, которое при сварке под алюминатно-рути- ловыми флюсами, следует осуществлять при определенном соотношении между содержанием во флюсе компонентов, являющихся основными поставщиками кислорода и содержанием ферротитана и ферробора. Соотношение содержания компонентов (мас,%) должно быть следующим:

,

(2)

T-f Б где Ш, Р, Ц - то же, что в формуле (1);

Т - содержание во флюсе ферротитана;

5 Б - содержание во флюсе ферробора.

При сварке под опытными флюсами, в которых соотношение (2} превышало вели- 8 чину 20, происходило значительное окисление ферротитана и ферробора и поэтому

0 наличие этих компонентов в составе флюса не оказывало требуемого влияния на повышение уровня ударной вязкости металла швов. В тех случаях, когда соотношение (2) было менее 10, швы содержали повышенное

5 количество титана и бора, что отрицательно сказывалось на хладостойкое™ металла швов.

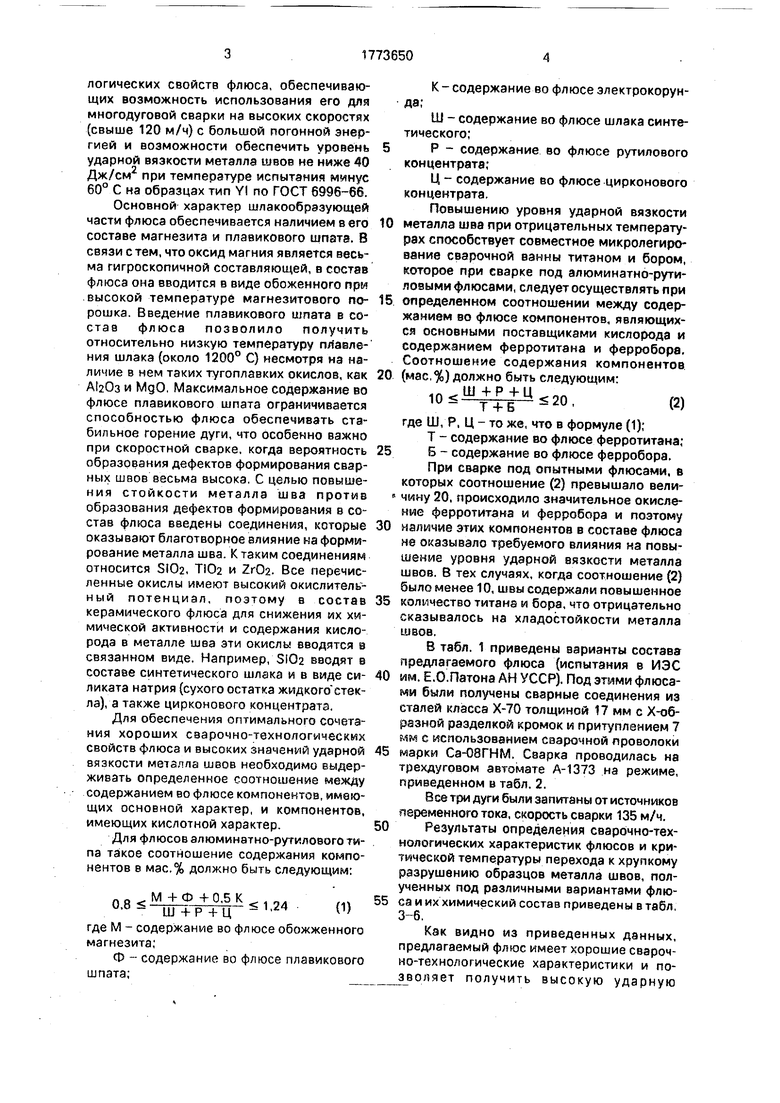

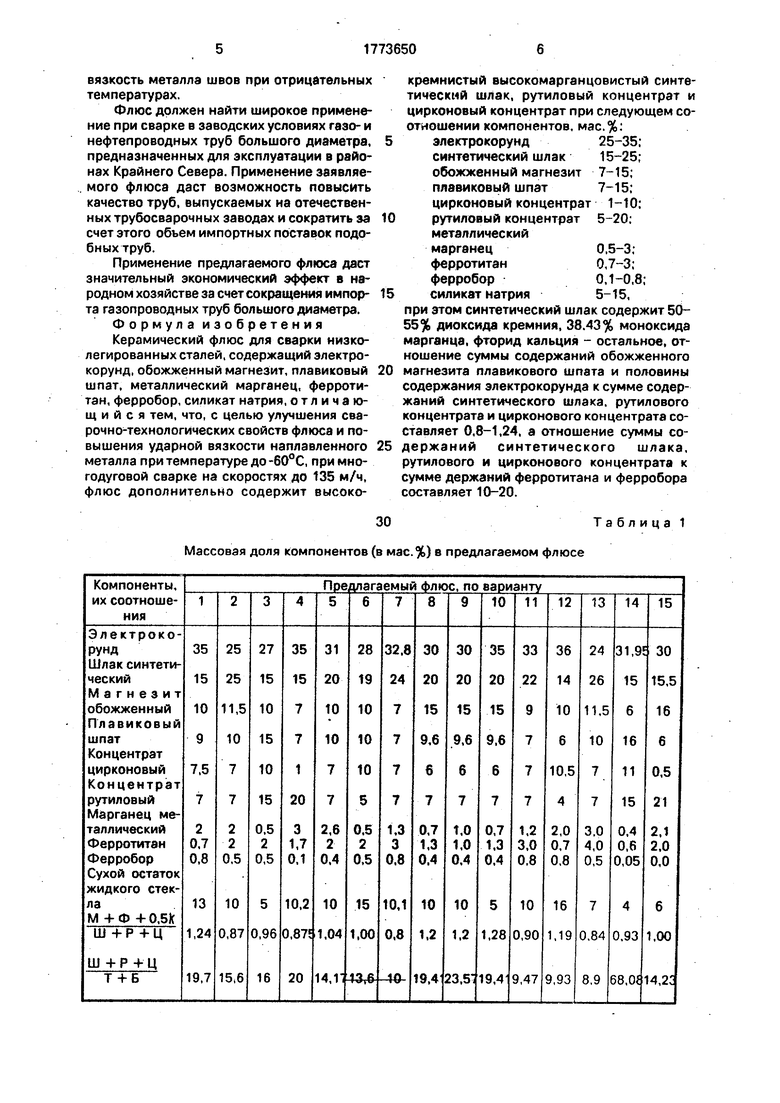

В табл. 1 приведены варианты состава предлагаемого флюса (испытания в ИЭС

0 им. Е.О.Патона АН УССР). Под этими флюсами были получены сварные соединения из сталей класса Х-70 толщиной 17 мм с Х-об- рззной разделкой кромок и притуплением 7 мм с использованием сварочной проволоки

5 марки Са-08ГНМ. Сварка проводилась на трехдуговом автомате А-1373 на режиме, приведенном в табл. 2.

Все три дуги были запитаны от источников переменного тока, скорость сварки 135 м/ч.

0 Результаты определения сварочно-тех- нологических характеристик флюсов и критической температуры перехода к хрупкому разрушению образцов металла швов, полученных под различными вариантами флю5 са и их химический состав приведены в табл, 3-6.

Как видно из приведенных данных, предлагаемый флюс имеет хорошие свароч- но-технологические характеристики и позволяет получить высокую ударную

вязкость металла швов при отрицательных температурах.

Флюс должен найти широкое применение при сварке в заводских условиях газо- и нефтепроводных труб большого диаметра, предназначенных для эксплуатации в районах Крайнего Севера. Применение заявляемого флюса даст возможность повысить качество труб, выпускаемых на отечественных трубосварочных заводах и сократить за счет этого объем импортных поставок подобных труб.

Применение предлагаемого флюса даст значительный экономический эффект в народном хозяйстве за счет сокращения импор- та газопроводных труб большого диаметра.

Формула изобретения

Керамический флюс для сварки низколегированных сталей, содержащий электрокорунд, обожженный магнезит, плавиковый шпат, металлический марганец, ферроти- тан, ферробор, силикат натрия, отличающийся тем, что, с целью улучшения сва- рочно-технологических свойств флюса и повышения ударной вязкости наплавленного металла при температуре до -60°С, при многодуговой сварке на скоростях до 135 м/ч, флюс дополнительно содержит высококремнистый высокомарганцовистый синтетический шлак, рутиловый концентрат и цирконовый концентрат при следующем соотношении компонентов, мас.%:

электрокорунд25-35;

синтетический шлак 15-25;

обожженный магнезит 7-15;

плавиковый шпат7-15;

цирконовый концентрат 1-10;

рутиловый концентрат 5-20:

металлический

марганец0,5-3;

ферротитан0,7-3;

ферробор0,1-0,8;

силикат натрия5-15,

при этом синтетический шлак содержит 50- 55% диоксида кремния, 38.43% моноксида марганца, фторид кальция - остальное, отношение суммы содержаний обожженного магнезита плавикового шпата и половины содержания электрокорунда к сумме содержаний синтетического шлака, рутилового концентрата и цирконового концентрата составляет 0,8-1,24, а отношение суммы содержаний синтетического шлака, рутилового и цирконового концентрата к сумме держаний ферротитана и ферробора составляет 10-20.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГЛОМЕРИРОВАННЫЙ ФЛЮС МАРКИ 48АФ-55 | 2005 |

|

RU2295431C2 |

| АГЛОМЕРИРОВАННЫЙ ФЛЮС 48АФ-70 | 2013 |

|

RU2535160C1 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2313435C1 |

| АГЛОМЕРИРОВАННЫЙ ФЛЮС МАРКИ 48АФ-59 ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТРУБНЫХ СТАЛЕЙ КАТЕГОРИЙ Х90-Х100 | 2010 |

|

RU2442681C1 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2002 |

|

RU2228828C2 |

| Керамический флюс для сварки низколегированных сталей | 1985 |

|

SU1298029A1 |

| Агломерированный флюс 48АФ-71 | 2019 |

|

RU2713769C1 |

| АГЛОМЕРИРОВАННЫЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2007 |

|

RU2359798C1 |

| Керамический флюс для сварки низколегированных сталей | 1983 |

|

SU1088904A1 |

| Керамический флюс для сварки низколегированных высокопрочных сталей | 1986 |

|

SU1706818A1 |

Изобретение относится к сварке в заводских условиях газопроводных труб большого диаметра, предназначенных для эксплуатации в условиях Крайнего Севера. Цель изобретения - улучшение сварочно- технологических свойств флюса и повышение ударной вязкости наплавленного металла при температуре до -60° при многодуговой сварке на повышенных скоростях бездефектного формирования и высокой хладостойкости металла швов Флюс содержит злектрокорунд, шлак синтетическийt цирконовый и рутиловый концентраты, плавиковый штат, а также ферротитан. ферро- бор, марганец металлический, которые взяты в следующем соотношении, мас.%: электрокорунд 25-35; шлак синтетический 15-25; магнезит обоженный 7-15; концентрат плавикошпатовый 7-15 концентрат цирконовый 1-10; концентрат рутиловый 5 20; марганец металлический 0.5- 3; ферротитан 0,7-3; ферробор 0,1-0.8. Сухой остаток жидкого стекла (силикат натрия) 5 15. Оптимальность сварочно-технологических свойств достигается заданным соотношением между основными и кислотными компо нентами. Заданные соотношения степени легирования титаном и бором и содержания поставщиков кислорода в апюминатно-рути- ловом флюсе позволяют повысить низкотемпературную ударную вязкость швов. 6 табл. К/)

30Таблица1

Массовая доля компонентов (в мас.%) в предлагаемом флюсе

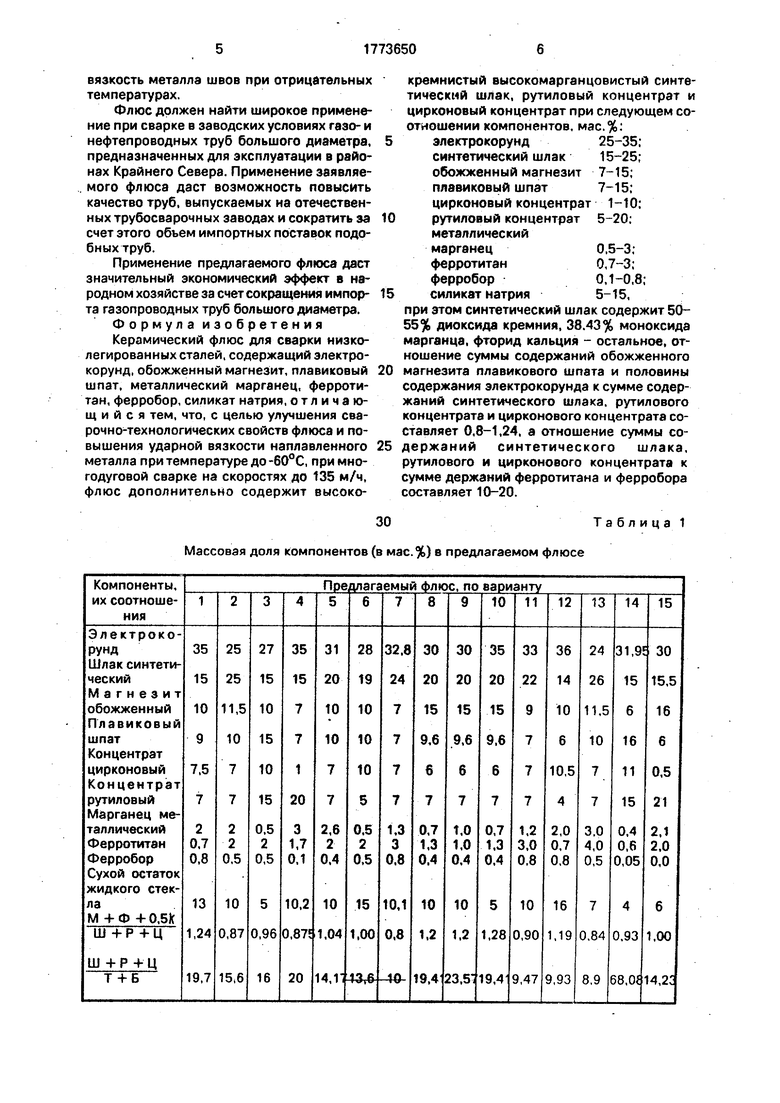

Таблица 3

и

Влияние состава синтетического шлака на сварочно-технологические свойства флюса и критическую температуру хрупкости металла швов

Примечание. Остальные компоненты во флюсах по вариантам 16... 20 взяты в соответствии с вариантом 8 (табл.1),

Таблица 4

Сварочно-технологические характеристики некоторых вариантов флюса (в баллах по 5-бальной системе)

Таблица 2

Режим сварки

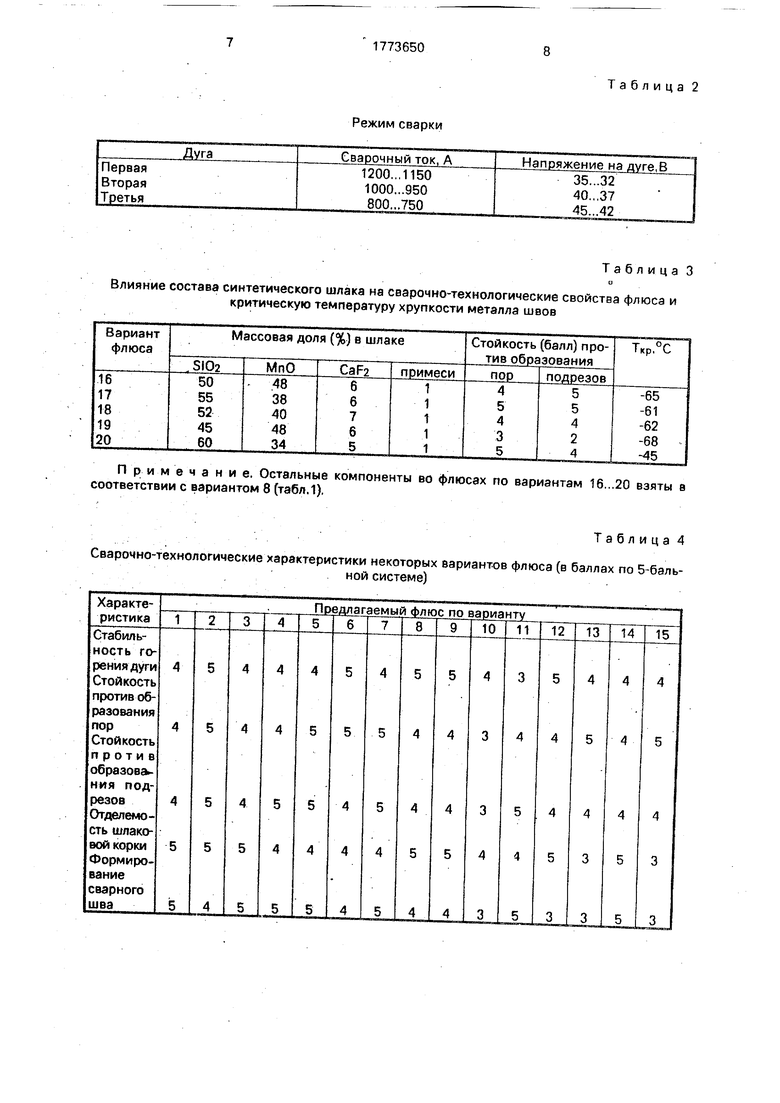

Таблица 5

Критическая температура хрупкости (°С) предлагаемого флюса (критический уровень вязкости А 40 дж/см2)

Таблица б

Химический состав металла швов, полученных под различными вариантами состава

флюса

| Плавленый флюс для электродуговой сварки сталей | 1982 |

|

SU1092027A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Керамический флюс для сварки низколегированных высокопрочных сталей | 1986 |

|

SU1706818A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Керамический флюс для сварки низколегированных сталей | 1985 |

|

SU1298029A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1992-11-07—Публикация

1987-07-22—Подача