Предлагаемое изобретение относится к сварочным материалам, а именно к керамическим флюсам, и может быть использовано для автоматической сварки низколегированных сталей повышенной и высокой прочности низкоуглеродистыми и низколегированными проволоками в любых отраслях промышленности, например в судостроении, для сварки судостроительных конструкций, в мостостроении, а также в нефтехимической промышленности для сварки изделий, работающих при низких температурах.

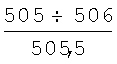

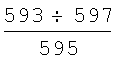

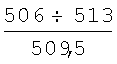

Известен керамический флюс для автоматической сварки низколегированных сталей низколегированными проволоками, содержащий обожженный магнезит, плавиковый шпат, электрокорунд, волластонит, марганец металлический, силикат натрия, ферротитан и ферробор при следующем соотношении компонентов, мас.%:

при этом отношение суммарного содержания обожженного магнезита, плавикового шпата и половины волластонита к суммарному содержанию электрокорунда, половины волластонита и двух третей силиката натрия выбрано в пределах 1,43-2,16, а отношение во флюсе титана к бору выбрано в пределах 4,23-17,1 [1].

Недостатком известного керамического флюса является высокая вязкость шлака из-за повышенного содержания во флюсе основных окислов относительно кислых и низкой термодинамической устойчивости волластонита. Высокая вязкость шлака ухудшает сварочно-технологические свойства флюса (невозможность получения требуемой вогнутой формы сварочного шва при сварке угловых и тавровых соединений). Кроме того, данный флюс может быть использован только при сварке низколегированными проволоками.

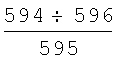

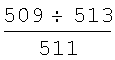

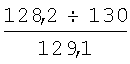

Известен ближайший по составу и достигаемому техническому результату к заявляемому керамический флюс для автоматической сварки низколегированных сталей низколегированными проволоками, содержащий плавиковый шпат, электрокорунд, обожженный магнезит, сфеновый концентрат, марганец металлический, ферротитан, ферробор, титаномагнетит, ферросилиций и силикат натрия-калия при следующем соотношении компонентов, мас.%:

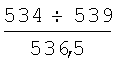

при этом отношение суммарного содержания магнезита, плавикового шпата и одной трети сфенового концентрата к суммарному содержанию двух третей сфенового концентрата, двух третей силиката натрия-калия и одной второй электрокорунда выбрано в пределах 1,7-2,3, а отношение ферротитана к ферробору в пределах 6,0-15,0 [2] - прототип.

Известный керамический флюс по сравнению с аналогом, сохраняя необходимую ударную вязкость сварного соединения в диапазоне (-40)-(-50)°С при сварке низколегированных сталей низколегированными проволоками, обладает улучшенными сварочно-технологическими свойствами (возможностью получения требуемой вогнутой формы сварного шва при сварке угловых и тавровых соединений) за счет:

- снижения вязкости шлака путем уменьшения содержания во флюсе основных окислов относительно кислых в результате замены волластонита на минерал сфенового концентрата;

- повышения термодинамической устойчивости сфенового концентрата благодаря присутствию двуокиси титана в его составе.

Однако в связи с тем, что двуокись титана в составе минерала сфенового концентрата прочно связана в комплексном соединении (CaO·SiO2·TiO2), достигнутой термодинамической устойчивости недостаточно для хорошего отделения шлаковой корки при сварке стыковых соединений с глубокой разделкой кромок, что снижает сварочно-технологические свойства флюса.

Кроме того, из-за повышенного содержания углерода и кислорода в сварочной ванне данный флюс не может обеспечить необходимую ударную вязкость сварных соединений в диапазоне (-40)-(-60)°С при сварке недорогими низкоуглеродистыми проволоками и предназначен для сварки только более дорогостоящими низколегированными и сложнолегированными проволоками, что не является оптимальным по экономическим соображениям.

К недостаткам известного керамического флюса (прототипа) следует отнести следующее:

- невозможность обеспечения необходимой ударной вязкости сварных соединений низколегированных сталей в диапазоне (-40)-(-60)°С при сварке их низкоуглеродистыми проволоками;

- затруднительное отделение шлаковой корки при сварке стыковых соединений с глубокой разделкой кромок.

Техническим результатом предлагаемого изобретения является обеспечение необходимой ударной вязкости сварных соединений низколегированных сталей в диапазоне (-40)-(-60)°С при сварке их недорогими низкоуглеродистыми проволоками и повышение сварочно-технологических свойств флюса за счет улучшения отделения шлаковой корки при сварке стыковых соединений с глубокой разделкой кромок.

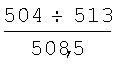

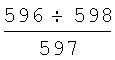

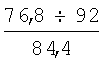

Технический результат достигается тем, что керамический флюс для автоматической сварки низколегированных сталей, содержащий обожженный магнезит, электрокорунд, плавиковый шпат, сфеновый концентрат, марганец металлический, ферротитан, ферросилиций, титаномагнетит, ферробор и связующую добавку силикат натрия-калия, дополнительно содержит 98%-ный диоксид титана синтетический при следующем соотношении компонентов, мас.%:

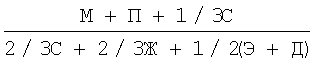

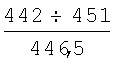

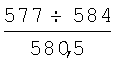

при этом отношение суммарного содержания, обожженного магнезита, плавикового шпата и 1/3 сфенового концентрата к суммарному содержанию 2/3 сфенового концентрата, 2/3 силиката натрия-калия, 1/2 электрокорунда и 1/2 диоксида титана выбрано в пределах 1,8-2,1, отношение ферротитана к ферробору - в пределах 0,67-2,5, а отношение диоксида титана синтетического к плавиковому шпату выбрано в пределах 0,24-0,32.

Введение в предлагаемый керамический флюс несвязанного синтетического диоксида титана с повышенной термодинамической устойчивостью является эффективным средством для уменьшения содержания углерода и кислорода в жидком металле сварочной ванны и увеличения количества восстановленного титана, т.к. при повышении температуры в процессе сварки углерод активно взаимодействует с кислородом, превращаясь при этом в газообразное состояние - оксид углерода, а титан восстанавливается. Взаимодействие диоксида титана с углеродом в процессе расплавления происходит по реакции TiO2+2C=2CO↑+Ti. При этом окисление 0,05% углерода приводит к восстановлению 0,1% титана [3].

Вследствие этого структура металла сварного шва и его вязкопластичные свойства улучшаются, что существенно повышает его механические свойства при отрицательных температурах, обеспечивая необходимую ударную вязкость сварных соединений низколегированных сталей в диапазоне -(-40)-(-60)°С при сварке их низкоуглеродистыми проволоками.

Присутствие синтетического диоксида титана с повышенной термодинамической устойчивостью в несвязанном (в отличие от прототипа) состоянии снижает окислительно-восстановительные реакции между расплавленным шлаком флюса и металлом. Это обусловлено тем, что диоксид титана понижает вязкость шлака за счет замещения кремнезема во флюсе [3]. Кроме того, являясь катализатором, диоксид титана интенсифицирует действие плавикового шпата, который разжижает основные шлаки [4, 5].

Вследствие этого при сварке в процессе расплавления электродной проволоки и основного металла из флюса, защищающего сварочную ванну от воздуха, образуется жидкая фаза неметаллического характера - шлак с пониженной плотностью по сравнению с плотностью расплавленного металла.

В связи с этим происходит более легкое всплывание шлака в верхнюю часть сварочной ванны, который увлекает за собой вредные соединения и газы. При охлаждении металл кристаллизуется, а жидкий шлак превращается в корку и легко отделяется от металла шва [5].

Таким образом, введение несвязанного диоксида титана улучшает отделение шлаковой корки при сварке стыковых соединений с глубокой разделкой кромок за счет понижения плотности шлака по сравнению с плотностью расплавленного металла и уменьшения сцепления шлака с металлом из-за повышенной термодинамической устойчивости диоксида титана.

Указанные пределы соотношений суммарного содержания компонентов в составе предлагаемого флюса позволяют регулировать в нем оптимальное соотношение кислых и основных окислов, а также содержание в металле сварного шва углерода, кислорода и восстановленного титана, что вместе с микролегирующими добавками повышает его ударную вязкость при отрицательных температурах в диапазоне (-40)-(-60)°С при сварке низколегированных сталей недорогими низкоуглеродистыми проволоками.

Введенный дополнительно в состав флюса несвязанный синтетический диоксид титана, обладающий повышенной термодинамической устойчивостью, вместе с электрокорундом и сфеновым концентратом позволяет значительно улучшить отделение шлаковой корки при сварке стыковых соединений с глубокой разделкой кромок.

Все составы предлагаемого флюса изготавливались на полуавтоматизированной линии по следующей технологии. Компоненты, размолотые до 0,3 мм, дозировались строго по заданной рецептуре в кюбеля и транспортировались к гранулятору-смесителю. Смешивание ингредиентов производилось в два этапа: сухое и мокрое (с жидким раствором силиката натрия-калия). После смешивания влажный флюс поступал на окатыватель, где гранулы уплотнялись, далее флюс подавался сначала во вращающуюся барабанного типа сушильную печь, а затем в прокалочную печь. После прокалки флюс охлаждался, просеивался, взвешивался и упаковывался.

Изготовленные составы флюса условно обозначены: 1, 2, 3, 4, 5.

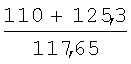

В табл.1 представлены 5 вариантов составов предлагаемого керамического флюса.

**FeTi/FeB - отношение ферротитана и ферробора

***М, П, С, Ж, Э, Д - отношение суммарного содержания магнезит, плавикового шпата и сфенового концентрата к суммарному содержанию фенового концентрата, силиката натрия-калия (жидкого стекла), электрокорунда и диоксида титана.

Для определения химического состава была проведена наплавка на пластины под изготовленными флюсами с использованием низкоуглеродистой и низколегированной проволок (Св-08А, Св-10ГНА).

В табл.2 приведены химические составы металла полученных сварных швов при наплавке с использованием 5-ти вариантов состава флюса.

Под этими флюсами, в сочетании с серийными проволоками (низкоуглеродистой Св-0,8А и низколегированной Св-10ГНА) диаметром 4 мм, были получены сварные стыковые соединения из сталей Ст3, Ст10ХСНД и Ст15ХСНД толщиной 20 мм с углом разделки кромок от 15 до 30°.

Режимы сварки:

- Ток сварки: 500-700 А.

- Напряжение на дуге: 32-38 В.

- Скорость сварки: 25-36 м/час.

Ток постоянный, обратной полярности.

Были изготовлены и испытаны образцы для определения их механических свойств и ударной вязкости.

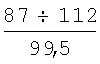

Данные испытаний приведены в табл.3. В табл.3 также приведена оценка отделимости шлаковой корки от металла шва при сварке стыковых соединений с глубокой разделкой кромок.

Как видно из приведенных данных, предлагаемый флюс обеспечивает необходимый уровень ударной вязкости металла шва при сварке низколегированных сталей низкоуглеродистыми проволоками не ниже 50 дж/см2 при температуре испытания -40°С и не менее 42 Дж/см2 при температуре испытания -60°С, а также хорошее формирование металла шва при легкой отделимости шлаковой корки при сварке стыковых изделий с глубокой разделкой кромок.

Это обеспечивается гранулярной мелкозернистой структурой металла сварного шва, которая образуется за счет снижения углерода и восстановления титана из синтетического несвязанного диоксида титана с повышенной термодинамической устойчивостью, введенного в состав предлагаемого флюса.

Учитывая результаты испытаний на ударную вязкость, определяемые на образцах типа IX с острым надрезом, в соответствии с ГОСТ [6], при отрицательных температурах -40°С и -60°С, а также результаты микроструктурных исследований, был определен оптимальный состав предлагаемого флюса - состав варианта 3, содержание компонентов рудоминеральной и легирующей частей которого указано в табл.1.

Таким образом, предлагаемый флюс для автоматической сварки низколегированных сталей позволяет использовать недорогие низкоуглеродистые проволоки вместо более дорогостоящих низколегированных и сложнолегированных проволок при сварке ответственных конструкций, работающих в области отрицательных температур (-40)-(-60)°С, что расширит его технологические возможности и даст значительный экономический эффект.

Источники информации

1. А.С. СССР №1298029, В23К 35/362.

2. Патент России №2228828, В23К 35/362.

3. Конищев Б.П., Курланов С.А, Потапов Н.Н. Сварочные материалы для дуговой сварки. Защитные газы и сварочные флюсы. М.: Машиностроение, 1989 г., т.1, с.138, 203.

4. Кохановский Н.И., Фартушный В.Г., Ющенко К.А. Электродуговая сварка сталей. Справочник. Издательство «Наукова думка», Киев - 1975 г., с.241.

5. Степанов В.В. Справочник сварщика. Москва. Машиностроение. 1974 г., с.9.

6. ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2002 |

|

RU2228828C2 |

| АГЛОМЕРИРОВАННЫЙ ФЛЮС 48АФ-70 | 2013 |

|

RU2535160C1 |

| АГЛОМЕРИРОВАННЫЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2007 |

|

RU2359798C1 |

| АГЛОМЕРИРОВАННЫЙ ФЛЮС МАРКИ 48АФ-55 | 2005 |

|

RU2295431C2 |

| АГЛОМЕРИРОВАННЫЙ ФЛЮС МАРКИ 48АФ-59 ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТРУБНЫХ СТАЛЕЙ КАТЕГОРИЙ Х90-Х100 | 2010 |

|

RU2442681C1 |

| Керамический флюс для сварки низколегированных сталей | 1985 |

|

SU1298029A1 |

| Керамический флюс для сварки низколегированных сталей | 1987 |

|

SU1773650A1 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ И НАПЛАВКИ | 2012 |

|

RU2493945C1 |

| Агломерированный флюс для сварки и наплавки лентой нержавеющих сталей | 2018 |

|

RU2688021C1 |

| Агломерированный флюс 48АФ-71 | 2019 |

|

RU2713769C1 |

Изобретение может быть использовано для автоматической сварки низколегированных хладостойких сталей повышенной и высокой прочности низкоуглеродистыми и низколегированными проволоками в любых отраслях промышленности. Керамический флюс содержит компоненты в следующем соотношении, мас.%: обожженный магнезит 26,4-30,0, электрокорунд 18,6-22, плавиковый шпат 20,0-20,5, сфеновый концентрат 12,2-14,5, диоксид титана синтетический 98%-ный 5,0-6,5, марганец металлический 2,0-3,1, ферротитан 0,25-0,5, ферросилиций 0,5-0,8, титаномагнетит 0,5-0,63, ферробор 0,2-0,4, силикат натрия-калия 6,55-8,1. Флюс позволяет использовать недорогие низкоуглеродистые проволоки вместо более дорогих низколегированных и легированных при сварке ответственных конструкций, работающих в области отрицательных температур (-40)-(-60)°С, и обладает повышенными сварочно-технологическими свойствами при сварке стыковых соединений с глубокой разделкой кромок. 3 табл.

Керамический флюс для автоматической сварки низколегированных сталей, содержащий обожженный магнезит, электрокорунд, плавиковый шпат, сфеновый концентрат, марганец металлический, ферротитан, ферросилиций, титаномагнетит, ферробор и связующую добавку в виде силиката натрия-калия, отличающийся тем, что он дополнительно содержит 98%-ный диоксид титана синтетический при следующем соотношении компонентов, мас%:

при этом отношение суммарного содержания обожженного магнезита, плавикового шпата и 1/3 сфенового концентрата к суммарному содержанию 2/3 сфенового концентрата, 2/3 силиката натрия-калия, 1/2 электрокорунда и 1/2 диоксида титана выбрано в пределах 1,8-2,1, отношение ферротитана к ферробору - в пределах 0,67-2,5, а отношение диоксида титана синтетического к плавиковому шпату - в пределах 0,24-0,32.

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2002 |

|

RU2228828C2 |

| Керамический флюс для сварки низколегированных сталей | 1987 |

|

SU1773650A1 |

| Керамический флюс для сварки низколегированных высокопрочных сталей | 1986 |

|

SU1706818A1 |

| US 3480487 A, 25.11.1969. | |||

Авторы

Даты

2007-12-27—Публикация

2006-05-30—Подача