Изобретение относится к технологии получения пьезокерамического материала системы цирконата-титаната свинца (ЦТС), который может быть использован в качестве пьезоактивной составляющей композиционных материалов со связностями 1-3 и 3-3, используемых приемной аппаратуре в гидроакустике и медицине.

Промышленно выпускаемые пьезокерамические материалы не обладают необходимым оптимальным сочетанием относительной диэлектрической проницаемости  и удельной продольной чувствительностью g33, которое является определяющим для композиционных материалов со связностями 1-3 и 3-3, в частности для их объемных пьезохарактеристик - гидростатического (объемного) отклика. Одной из основных объемных пьезохарактеристик таких материалов является суммарный гидростатический пьезокоэффициент

и удельной продольной чувствительностью g33, которое является определяющим для композиционных материалов со связностями 1-3 и 3-3, в частности для их объемных пьезохарактеристик - гидростатического (объемного) отклика. Одной из основных объемных пьезохарактеристик таких материалов является суммарный гидростатический пьезокоэффициент  . Для композиционных материалов со связностью 1-3 и 3-3 значения удельных чувствительностей g31 и g32 стремятся к нулю. Поэтому объемные характеристики композиционных материалов - гидростатический пьезокоэффициент

. Для композиционных материалов со связностью 1-3 и 3-3 значения удельных чувствительностей g31 и g32 стремятся к нулю. Поэтому объемные характеристики композиционных материалов - гидростатический пьезокоэффициент  определяется только величиной удельной чувствительности g33. В то же время для согласования пьезоэлементов, изготовленных из композиционных материалов, и повышения соотношения сигнал-шум акустических преобразователей необходимо, чтобы пьезоэлементы имели высокие значения емкости, и, следовательно, материал для их изготовления должен характеризоваться максимально возможными значениями относительной диэлектрической проницаемости.

определяется только величиной удельной чувствительности g33. В то же время для согласования пьезоэлементов, изготовленных из композиционных материалов, и повышения соотношения сигнал-шум акустических преобразователей необходимо, чтобы пьезоэлементы имели высокие значения емкости, и, следовательно, материал для их изготовления должен характеризоваться максимально возможными значениями относительной диэлектрической проницаемости.

Известны пьезоэлектрические материалы [1] с высокими значениями удельной чувствительности g33. Например, пьезокерамический материал ЦТС-36 - аналог, имеет высокие значения чувствительности g33=38⋅10-3 В⋅м/Н, но невысокие значения относительной диэлектрической проницаемости  ~650. Невысокие значения относительной диэлектрической проницаемости не позволяют повысить соотношение сигнал-шум гидроакустических преобразователей, основой которых являются композиционные материалы 1-3 и 3-3, изготовленные из ЦТС-36.

~650. Невысокие значения относительной диэлектрической проницаемости не позволяют повысить соотношение сигнал-шум гидроакустических преобразователей, основой которых являются композиционные материалы 1-3 и 3-3, изготовленные из ЦТС-36.

Известен пьезоэлектрический керамический материал на основе цирконата-титаната свинца, включающий PbO, ZrO2, TiO2, Nb2O5, SrO (промышленно выпускаемый в России материал ЦТС-19). Материал технологичен в изготовлении, обладает достаточно высокими значениями  Кр=0,50÷0,63, Тк более 290°С и пьезомодулем d33=310-450 пКл/Н, однако при этом имеет низкие значения чувствительности g33=22-23⋅10-3 В⋅м/Н [2], что ограничивает его применение в качестве пьезоактивной составляющей в композиционных материалах со связностью 1-3 и 3-3.

Кр=0,50÷0,63, Тк более 290°С и пьезомодулем d33=310-450 пКл/Н, однако при этом имеет низкие значения чувствительности g33=22-23⋅10-3 В⋅м/Н [2], что ограничивает его применение в качестве пьезоактивной составляющей в композиционных материалах со связностью 1-3 и 3-3.

Способ получения пьезокерамического материала Pb0,95Sr0.05(Ti0,47Zr0,53)O3 + 1 мас. %Nb2O5 (ЦТС-19), принимаемый за прототип настоящего изобретения, осуществляется по обычной керамической технологии [3] и заключается в следующих операциях:

- навески порошков исходных компонентов (оксидов и карбонатов) в соотношении (мас. %) PbO - 66,14, ZrO2 - 19,49, TiO2 - 11,2, SrCO3 - 2,2 смешивают и измельчают в жидкой среде;

- полученную шихту высушивают при температуре 105°С;

- проводят твердофазный синтез материала при температуре 950°С с последующим измельчением в жидкой среде;

- полноту синтеза контролируют методом рентгенофазового анализа;

- синтезированный пьезокерамический материал формуют и спекают при температуре 1200-1230°С;

- электрофизические параметры пьезоматериала определяют по ОСТ 11 0444-87 [2].

Способ-прототип не позволяет изготавливать материал ЦТС-19 с высокими значениями g33 в сочетании с высокими значениями относительной диэлектрической проницаемости  , что необходимо для получения активной составляющей композиционных материалов со связностью 1-3 и 3-3.

, что необходимо для получения активной составляющей композиционных материалов со связностью 1-3 и 3-3.

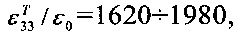

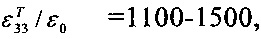

Техническим результатом настоящего изобретения является повышение удельной чувствительности g33 до значений 40-45⋅10-3 В⋅м/Н, пьезомодуля d33 до значений 450-500⋅10-12 Кл/Н при достаточно высоких значениях относительной диэлектрической проницаемости  что обеспечивает необходимое сочетание значений g33 и

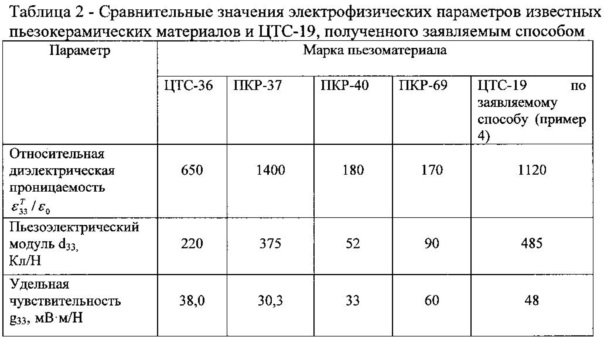

что обеспечивает необходимое сочетание значений g33 и  пьезокерамического материала (табл. 1). Улучшенный ЦТС-19 имеет оптимальное сочетание значений g33 и

пьезокерамического материала (табл. 1). Улучшенный ЦТС-19 имеет оптимальное сочетание значений g33 и  по сравнению с известными пьезокерамическими материалами (табл. 2), которые могут быть использованы в качестве пьезоактивной составляющей в композиционных материалах со связностью 1-3 и 3-3.

по сравнению с известными пьезокерамическими материалами (табл. 2), которые могут быть использованы в качестве пьезоактивной составляющей в композиционных материалах со связностью 1-3 и 3-3.

Технический результат достигается тем, что способ получения пьезокерамического материала системы цирконата-титаната свинца состава Pb0,95Sr0.05(Ti0,47Zr0,53)O3 + 1 мас. % Nb2O5 заключается в приготовлении исходной шихты с последующим твердофазным синтезом и спеканием по обычной керамической технологии.

Согласно изобретению для приготовления исходной шихты предварительно синтезируют оксид титана-циркония Ti0.47Zr0.53O2 методом химического соосаждения из азотнокислых растворов титана и циркония (H2[Zr(NO3)6], H2[Ti(NO3)6]), взятых в соотношении Ti4+/Zr4+=0,47/0,53, с термообработкой при температуре 800-950°С и времени выдержки 2-4 ч, синтезированный ультрадисперсный порошок Ti0.47Zr0.53O2 смешивают с мелкодисперсными порошками оксидов и карбонатов PbO, Nb2O5 и SrCO3.

В частных случаях выполнения:

- твердофазный синтез приготовленной шихты проводят при температуре 900°С в течение 6 часов;

- концентрация азотнокислых растворов титана и циркония составляет 0,5 моль/л;

- удельная поверхность синтезированного ультрадисперсного порошка оксида титаната циркония Ti0.47Zr0.53O2 составляет 6000-11000 см2/г;

- удельная поверхность мелкодисперсных порошков оксидов и карбонатов PbO, Nb2O5 и SrCO3 составляет 2000-3000 см2/г.

Синтез оксида титана-циркония Ti0.47Zr0.53O2 методом химического соосаждения из азотнокислых растворов титана и циркония позволяет получить однородный по размерам и составу ультрадисперсный порошок с заданным гранулометрическим составом, что невозможно достичь помолом в мельницах.

Выполнение твердофазного синтеза из шихты, состоящей из компонентов разной степени дисперсности (мелко- и ультрадисперсных с удельной поверхностью 2000-3000 см2/г и 6000-11000 см2/г соответственно), как считают авторы, влияет на механизмы переноса вещества в процессе синтеза. Процесс, протекающий в полидисперсной системе, отличается от процесса с участием частиц соизмеримого размера. Локальные механические напряжения на развитых поверхностях раздела ультрадисперсных порошков при взаимодействии с мелкодисперсными порошками при синтезе твердых растворов системы ЦТС приводят к образованию псевдоморфотропных областей, облегчению движения доменных стенок, переориентаций поляризации и изменению связанных с этим электрофизических свойств. Это подтверждается тем, что выполнение синтеза с участием только мелкодисперсных порошков PbO, SrCO3, Nb2O5, Ti0.47Zr0.53O2 не приводит к сколь-нибудь заметному изменению свойств материала ЦТС-19.

Известны случаи [4], когда синтез пьезокерамических материалов системы ЦТС из шихты, состоящей исключительно из ультрадисперсных порошков исходных компонентов, приводит к симбатному (однонаправленному) изменению d33 и  , а именно к увеличению d33 на 25-30%, относительной диэлектрической проницаемости

, а именно к увеличению d33 на 25-30%, относительной диэлектрической проницаемости  на 45%, при этом более существенный рост

на 45%, при этом более существенный рост  сопровождается снижением значений g33, что следует из формулы:

сопровождается снижением значений g33, что следует из формулы:

Использование для синтеза материала ЦТС-19 шихты, состоящей из смеси исходных компонентов различной дисперсности, а именно использование мелкодисперсных порошков PbO, SrCO3, Nb2O5 и ультрадисперсного порошка Ti0.47Zr0.53O2, не следует с очевидностью из известных знаний в области пьезоэлектрического материаловедения, так как приводит к антибатному (разнонаправленному) поведению таких параметров, как относительная диэлектрическая проницаемость и продольный пьезомодуль d33, а именно к росту пьезомодуля d33 и снижению относительной диэлектрической проницаемости  , что в соответствии с формулой (1) сопровождается заметным ростом g33. Сочетание более высоких значений относительной диэлектрической проницаемости

, что в соответствии с формулой (1) сопровождается заметным ростом g33. Сочетание более высоких значений относительной диэлектрической проницаемости  и удельной чувствительности g33, чем у всех известных пьезоматериалов системы ЦТС, делает данный материал оптимальным и конкурентоспособным для использования его в качестве пьезоактивной составляющей в композиционных материалах со связностью 1-3 и 3-3.

и удельной чувствительности g33, чем у всех известных пьезоматериалов системы ЦТС, делает данный материал оптимальным и конкурентоспособным для использования его в качестве пьезоактивной составляющей в композиционных материалах со связностью 1-3 и 3-3.

Заявляемый способ получения пьезокерамического материала на основе цирконата-титаната свинца поясняется чертежами.

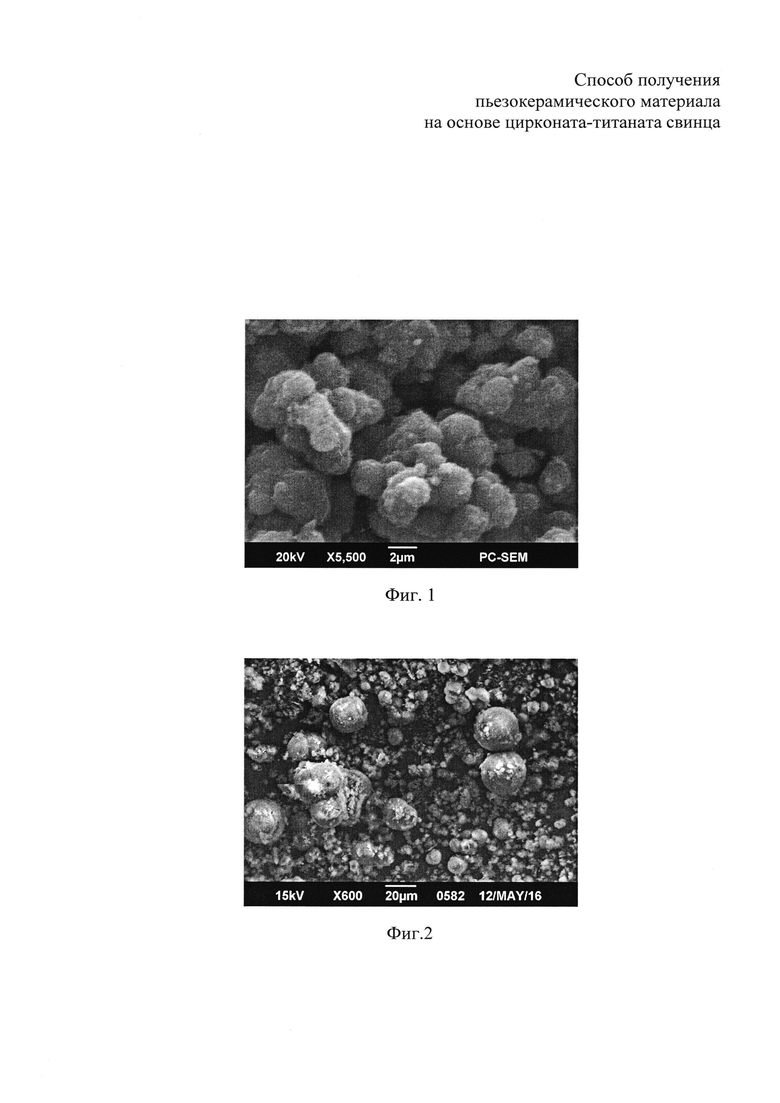

На фиг. 1 приведена фотография образца шихты, используемой для получения пьезокерамического материала ЦТС-19 способом-прототипом. Увеличение 5500.

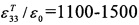

На фиг. 2 приведена фотография образца шихты, используемой для получения пьезокерамического материала ЦТС-19 заявляемым способом. Увеличение 600.

В таблице приведены электрофизические параметры пьезоэлектрической керамики состава Pb0,95Sr0.05(Ti0,47Zr0,53)O3 + 1 мас. % Nb2O5, изготовленной по заявляемому способу.

Заявляемый способ осуществляется следующим образом.

Исходные реагенты для синтеза материала ЦТС-19 PbO, SrCO3 - «ч.д.а.», Nb2O5 - «марки А» и азотнокислые растворы титана (IV) и циркония (IV) (H2[Zr(NO3)6], H2[Ti(NO3)6]), которые использовались для получения смеси гидроксидов титана и циркония TiO2⋅xH2O и ZrO2⋅xH2O путем их соосаждения щелочными реагентами из азотнокислых растворов.

Ниже приведены примеры осуществления изобретения.

Пример 1. Изготовление пьезокерамического материала ЦТС-19 состава Pb0,95Sr0.05(Ti0,47Zr0,53)O3 + 1 мас. %Nb2O5 с использованием в качестве ультрадисперсного порошка оксида Ti0,47Zr0,53О2 с удельной поверхностью 6000-7000 см2/г

Для получения оксида Ti0,47Zr0,53O2 использовали азотнокислые растворы титана и циркония (H2[Zr(NO3)6], H2[Ti(NO3)6]) концентрацией 0,5 моль/л, которые смешивали в необходимой пропорции (соотношение Ti4+ и Zr4+ должно составлять 0,47:0,53 соответственно). Для соосаждения гидроксидов титана (TiO2⋅xH2O) и циркония (ZrO2⋅xH2O) к смеси растворов по каплям добавляли 10% раствор аммиака (квалификацией не ниже ч.д.а.) при температуре 8°С. Осажденные гидроксиды титана и циркония отмывали методом центрифугирования от побочных продуктов в дистиллированной воде. Сушку полученных гидроксидов осуществляли при температуре Тсуш=105°С от 18 до 24 ч. Полученный продукт подвергали термообработке при Т=950°С, время выдержки при этой температуре составляло 4 часа. Фазовый состав продукта разложения контролировали, используя метод РФА (рентгенофазовый анализ). РФА проводили на дифрактометре ARL X'TRA в Cu-Kα излучении. Контроль удельной поверхности изготовленного оксида Ti0.47Zr0.53O2 осуществлялся по газопроницаемости порошка на установке ПСХ-12. Размер частиц порошков исследовали на сканирующем электронном микроскопе (СЭМ) JEOL.

Шихта для синтеза материала готовилась путем смешения предварительно синтезированного Ti0.47Zr0.53O2 в смесителе типа "пьяная бочка" с мелкодисперсными порошками PbO, Nb2O5 и SrCO3, взятыми в соотношении:

PbO - 66,14;

Ti0,47Zr0,53O2 - 30,69;

SrCO3 - 2,2;

Nb2O5 - 0,96.

Синтез выполняли в одну стадию при температуре 900°С и времени выдержки при этой температуре 6 часов. Синтезированный материал измельчали в высокоэнергетической мельнице планетарного типа в течение 2-х часов в водно-спиртовой смеси. Полноту синтеза контролировали методом РФА. По данным РФА синтезированный порошок - однофазный перовскит.

Из синтезированного порошка формовали и спекали керамические изделия в виде дисков ∅10×(1-1,5) мм, на которых измеряли электрофизические параметры. Спекание осуществлялось при Тсп=1200-1230°С, при длительности изотермической выдержки 2 часа. Электроды наносили методом вжигания серебросодержащей пасты при температуре Твжиг=800°С в течение 0,3-0,6 ч. Поляризацию осуществляли на воздухе при температуре 300°С и напряженности поля 1,5-2 кВ/мм.

Пример 2. Изготовление пьезокерамического материала Pb0,95Sr0.05(Ti0,47Zr0,53)O3 + 1 мас. %Nb2O5 с использованием в качестве ультрадисперсного порошка оксида Ti0,47Zr0,53O2 с удельной поверхностью 7000-8000 см2/г

Для получения оксида Ti0,47Zr0,53O2 использовали азотнокислые растворы титана и циркония (H2[Zr(NO3)6], H2[Ti(NO3)6]) концентрацией 0,5 моль/л, которые смешивали в необходимой пропорции (соотношение Ti4+ и Zr4+ должно составлять 0,47:0,53 соответственно). Для соосаждения гидроксидов титана (TiO2⋅xH2O) и циркония (ZrO2⋅xH2O) к смеси растворов по каплям добавляли 10% раствор аммиака (квалификацией не ниже ч.д.а.) при температуре 8°С. Осажденные гидроксиды титана и циркония отмывали методом центрифугирования от побочных продуктов в дистиллированной воде. Сушку полученных гидроксидов осуществляли при температуре Тсуш=105°С от 18 до 24 ч. Полученный продукт подвергали термообработке при Т=850°С, время выдержки при этой температуре составляло 4 часа. Фазовый состав продукта разложения контролировали, используя метод РФА (рентгенофазовый анализ). РФА проводили на дифрактометре ARL X'TRA в Cu-Kα излучении. Контроль удельной поверхности изготовленного оксида Ti0.47Zr0.53O2 осуществлялся по газопроницаемости порошка на установке ПСХ-12. Размер частиц порошков исследовали на сканирующем электронном микроскопе (СЭМ) JEOL.

Целевой материал ЦТС-19 получали аналогично примеру 1.

Пример 3. Изготовление пьезокерамического материала Pb0,95Sr0.05(Ti0,47Zr0,53)O3 + 1 мас. %Nb2O5 с использованием в качестве ультрадисперсного порошка оксида Ti0,47Zr0,53O2 с удельной поверхностью 9000-10000 см2/г

Для получения оксида Ti0,47Zr0,53O2 использовали азотнокислые растворы титана и циркония (Н2[Zr(NO3)6], Н2[Ti(NO3)6]) концентрацией 0,5 моль/л, которые смешивали в необходимой пропорции (соотношение Ti4+ и Zr4+ должно составлять 0,47:0,53 соответственно). Для соосаждения гидроксидов титана (TiO2⋅xH2O) и циркония (ZrO2⋅xH2O) к смеси растворов по каплям добавляли 10% раствор аммиака (квалификацией не ниже ч.д.а.) при температуре 8°С. Осажденные гидроксиды титана и циркония отмывали методом центрифугирования от побочных продуктов в дистиллированной воде. Сушку полученных гидроксидов осуществляли при температуре Тсуш=105°С от 18 до 24 ч. Полученный продукт подвергали термообработке при Т=850°С, время выдержки при этой температуре составляло 3 часа. Фазовый состав продукта разложения контролировали, используя метод РФА (рентгенофазовый анализ). РФА проводили на дифрактометре ARL X'TRA в Cu-Kα излучении. Контроль удельной поверхности изготовленного оксида Ti0.47Zr0.53O2 осуществлялся по газопроницаемости порошка на установке ПСХ-12. Размер частиц порошков исследовали на сканирующем электронном микроскопе (СЭМ) JEOL.

Целевой материал ЦТС-19 получали аналогично примеру 1.

Пример 4. Изготовление пьезокерамического материала Pb0,95Sr0.05(Ti0,47Zr0,53)O3 + 1 мас. %Nb2O5 с использованием в качестве ультрадисперсного порошка оксида Ti0,47Zr0,53O2 с удельной поверхностью 10000-11000 см2/г

Для получения оксида Ti0,47Zr0,53O2 использовали азотнокислые растворы титана и циркония (H2[Zr(NO3)6], H2[Ti(NO3)6]) концентрацией 0,5 моль/л, которые смешивали в необходимой пропорции (соотношение Ti4+ и Zr4+ должно составлять 0,47:0,53 соответственно). Для соосаждения гидроксидов титана (TiO2⋅xH2O) и циркония (ZrO2⋅xH2O) к смеси растворов по каплям добавляли 10% раствор аммиака (квалификацией не ниже ч.д.а.) при температуре 8°С. Осажденные гидроксиды титана и циркония отмывали методом центрифугирования от побочных продуктов в дистиллированной воде. Сушку полученных гидроксидов осуществляли при температуре Тсуш=105°С от 18 до 24 ч. Полученный продукт подвергали термообработке при Т=800°С, время выдержки при этой температуре составляло 2 часа. Фазовый состав продукта разложения контролировали, используя метод РФА (рентгенофазовый анализ). РФА проводили на дифрактометре ARL X'TRA в Cu-Kα излучении. Контроль удельной поверхности изготовленного оксида Ti0.47Zr0.53O2 осуществлялся по газопроницаемости порошка на установке ПСХ-12. Размер частиц порошков исследовали на сканирующем электронном микроскопе (СЭМ) JEOL.

Целевой материал ЦТС-19 получали аналогично примеру 1.

В таблице приведены сравнительные электрофизические параметры пьезоэлектрической керамики состава Pb0,95Sr0.05(Ti0,47Zr0,53)O3 + 1 мас. % Nb2O5, изготовленной по заявляемому способу и способу-прототипу.

Как следует из таблицы 1, примеры 3 и 4 соответствуют максимальным значениям удельной чувствительности g33=48⋅10-3 В⋅м/Н при достаточно высоких значениях относительной диэлектрической проницаемости  =1120-1140 и пьезоэлектрического модуля d33=483-485⋅10-12 Кл/Н. Такое соотношение параметров позволяет использовать пьезоэлектрический материал заявляемым способом, позволяет повысить соотношение сигнал-шум гидроакустических преобразователей, основой которых являются композиционные материалы связностью 1-3 и 3-3.

=1120-1140 и пьезоэлектрического модуля d33=483-485⋅10-12 Кл/Н. Такое соотношение параметров позволяет использовать пьезоэлектрический материал заявляемым способом, позволяет повысить соотношение сигнал-шум гидроакустических преобразователей, основой которых являются композиционные материалы связностью 1-3 и 3-3.

На фиг. 1 представлена фотография поверхности шихты состава Pb0,95Sr0.05(Ti0,47Zr0,53)O3 + 1 мас. %Nb2O5, используемой в способе-прототипе, из которой видно, что частицы мелкодисперсного порошка шихты близки по диаметру.

На фиг. 2 представлена фотография поверхности шихты состава Pb0,95Sr0.05(Ti0,47Zr0,53)O3 + 1 мас. %Nb2O5, используемой в заявляемом способе, из которой следует, что полученный порошок исходной шихты содержит частицы двух типов, которые отличаются по диаметру.

Приготовление разнородной шихты (фиг. 2) позволяет получить пьезоэлектрический материал ЦТС-19 с высокими значениями удельной чувствительности g33 при сохранении достаточно высоких значений относительной диэлектрической проницаемости  и пьезоэлектрического модуля d33.

и пьезоэлектрического модуля d33.

Пьезоэлектрический керамический материал ЦТС-19 с улучшенными значениями удельной чувствительности g33 использован для изготовления пьезоэлементов, функционирующих как в режиме излучения, так и в режиме приема и характеризующихся индивидуальным сочетанием электрофизических параметров, оптимальных для конкретного типа пьезоэлемента, работающего в режиме приема или в режиме излучения.

Источники информации

1. Фесенко Е.Г., Данцигер А.Я., Разумовская О.Н. Новые пьезокерамические материалы. Ростов-на-Дону. Изд. РГУ. 1983. 160 с. С. 12-36.

2. ОСТ 11 0444-87. Материалы пьезокерамические. Технические условия. Группа Э10. Введены 01.01.88. - М. 1987. - 141 С. Табл. 15 на стр. 116-117 с примечаниями на стр. 127.

3. Окадзаки К. Технология керамических диэлектриков. Пер. с яп. М., 1975. С. 29-54.

4. Приседский В.В., Погибко В.М. Микроструктура и свойства пьезокерамики ЦТС, консолидированной из нанопорошка. Ученые записки Таврического национального университета им. В.И. Вернадского. Серия «Биология, химия». Том 26 (65). 2013. №3. С. 301-312.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления пьезокерамического материала на основе фаз цирконата-титаната свинца | 2024 |

|

RU2830036C1 |

| Пьезокерамический материал | 2020 |

|

RU2753917C1 |

| ПЬЕЗОКЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ГЕТЕРОСТРУКТУР | 2013 |

|

RU2552509C2 |

| ПЬЕЗОКЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2000 |

|

RU2165116C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ПЬЕЗОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2532440C1 |

| ПЬЕЗОКЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2016 |

|

RU2624473C1 |

| Способ получения порошков фаз твёрдых растворов системы 0,75BiFeO-0,25Ba(ZrTi)O, легированных соединениями марганца | 2022 |

|

RU2787492C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2013 |

|

RU2547875C1 |

| КОМПОЗИЦИОННЫЙ ПЬЕЗОКЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2015 |

|

RU2604359C1 |

| ПЬЕЗОКЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2012 |

|

RU2514353C1 |

Изобретение относится к технологии получения пьезокерамического материала ЦТС-19, который может быть использован в качестве пьезоактивной составляющей композиционных материалов со связностями 1-3 и 3-3, используемых в приемной аппаратуре в гидроакустике и медицине. Технический результат - повышение удельной чувствительности g33 до значений 40-45⋅10-3 В⋅м/Н, пьезомодуля d33 до значений 450-500⋅10-12 Кл/Н при сохранении значений относительной диэлектрической проницаемости  . Для приготовления исходной шихты предварительно синтезируют оксид титана-циркония Ti0.47Zr0.53O2 методом химического соосаждения из азотнокислых растворов титана и циркония (Н2[Zr(NO3)6], Н2[Ti(NO3)6]), взятых в соотношении Ti4+/Zr4+=0,47/0,53, с термообработкой при температуре 800-950°С и времени выдержки 2-4 ч. Синтезированный ультрадисперсный порошок Ti0.47Zr0.53O2 смешивают с мелкодисперсными порошками PbO, Nb2O5 и SrCO3. Локальные механические напряжения на развитых поверхностях раздела ультрадисперсных порошков при взаимодействии с мелкодисперсными порошками при синтезе твердых растворов системы ЦТС приводят к образованию псевдоморфотропных областей, облегчению движения доменных стенок, переориентаций поляризации и изменению связанных с этим электрофизических свойств. 4 з.п. ф-лы, 2 ил., 2 табл.

. Для приготовления исходной шихты предварительно синтезируют оксид титана-циркония Ti0.47Zr0.53O2 методом химического соосаждения из азотнокислых растворов титана и циркония (Н2[Zr(NO3)6], Н2[Ti(NO3)6]), взятых в соотношении Ti4+/Zr4+=0,47/0,53, с термообработкой при температуре 800-950°С и времени выдержки 2-4 ч. Синтезированный ультрадисперсный порошок Ti0.47Zr0.53O2 смешивают с мелкодисперсными порошками PbO, Nb2O5 и SrCO3. Локальные механические напряжения на развитых поверхностях раздела ультрадисперсных порошков при взаимодействии с мелкодисперсными порошками при синтезе твердых растворов системы ЦТС приводят к образованию псевдоморфотропных областей, облегчению движения доменных стенок, переориентаций поляризации и изменению связанных с этим электрофизических свойств. 4 з.п. ф-лы, 2 ил., 2 табл.

1. Способ получения пьезокерамического материала системы цирконата-титаната свинца состава Pb0,95Sr0.05(Ti0,47Zr0,53)O3+1 мас. % Nb2O5, заключающийся в приготовлении исходной шихты с последующим твердофазным синтезом и спеканием по обычной керамической технологии, отличающийся тем, что для приготовления исходной шихты предварительно синтезируют оксид титана-циркония Ti0.47Zr0.53О2 методом химического соосаждения из азотнокислых растворов титана и циркония (H2[Zr(NO3)6], H2[Ti(NO3)6]), взятых в соотношении Ti4+/Zr4+=0,47/0,53, с термообработкой при температуре 800-950°C и времени выдержки 2-4 ч, синтезированный ультрадисперсный порошок смешивают с мелкодисперсными порошками оксидов и карбонатов PbO, Nb2O5 и SrCO3.

2. Способ по п. 1, отличающийся тем, что твердофазный синтез приготовленной шихты проводят при температуре 900°C в течение 6 часов.

3. Способ по п. 1, отличающийся тем, что концентрация азотнокислых растворов титана и циркония составляет 0,5 моль/л.

4. Способ по п. 1, отличающийся тем, что удельная поверхность синтезированного ультрадисперсного порошка оксида титана-циркония Ti0.47Zr0.53O2 составляет 6000-11000 см2/г.

5. Способ по п. 1, отличающийся тем, что удельная поверхность мелкодисперсных порошков оксидов и карбонатов PbO, Nb2O5 и SrCO3 составляет 2000-3000 см2/г.

| ОКАДЗАКИ К | |||

| "Технология керамических диэлектриков", Москва, "Энергия", 1976, с.29-54 | |||

| Способ получения сегнетокерами-чЕСКиХ МАТЕРиАлОВ | 1979 |

|

SU829603A1 |

| Способ получения цирконата-титаната свинца- лантана | 1978 |

|

SU706373A1 |

| СПОСОБ СООСАЖДЕНИЯ ГИДРОКСИДОВ МЕТАЛЛОВ ДЛЯ ПОЛУЧЕНИЯ ПЬЕЗОКЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ОСНОВЕ ЦИРКОНАТА-ТИТАНАТА СВИНЦА | 1992 |

|

RU2042629C1 |

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

| IN 200000199 I1, 29.08.2008 | |||

| KR 1020030026271 A, 31.03.2003. | |||

Авторы

Даты

2017-10-19—Публикация

2016-06-28—Подача