Изобретение относится к химикотермической обработке, а именно к диффузионному нанесению покрытий в порошковой среде, и может быть использовано для повышения эксплуатационной стойкости деталей машин, технологической оснастки на предприятиях химической промышленности.

Цель изобретения повышение насыщающей способности, износостойкости и коррозионной стойкости, насыщение при температуре высокого отпуска.

В способе борирования стальных деталей, включающем нагрев до температуры насыщения, выдержку в насыщающей смеси, перед нагревом до температуры насыщения производят нагрев насыщающей смеси до температуры плавления меди.

Состав для борирования, содержащий порошок меди, карбид бора, тетрафторборат калия, дополнительно содержит аморфный бор при следующем соотношении компонентов, мас. Порошок меди 20-50 Аморфный бор 10-16 Тетрафторборат калия 1-3 Карбид бора Остальное

Известно, что введение в борирующий состав порошка меди ведет к уменьшению боридного слоя в 1,5-2 раза.

В предлагаемом способе порошок меди, введенный в состав для борирования, предварительно нагреваемый до температуры плавления меди, образует химические соединения бора с медью, что обеспечивает осаждение бора при последующем насыщении даже при 600оС.

Введение в состав аморфного бора в количестве 10 16 мас. и карбида бора обеспечивает технологичность смеси и максимальную скорость борирования.

В состав входят следующие компоненты:

порошок меди ПМС-1 (ГОСТ 4960-75);

порошок аморфного бора стандартный (ВТУ ГХП 48-53);

порошок тетрафторбората калия стандартный (ГОСТ 9532-75);

порошок карбида бора стандартный (ГОСТ 3647-59).

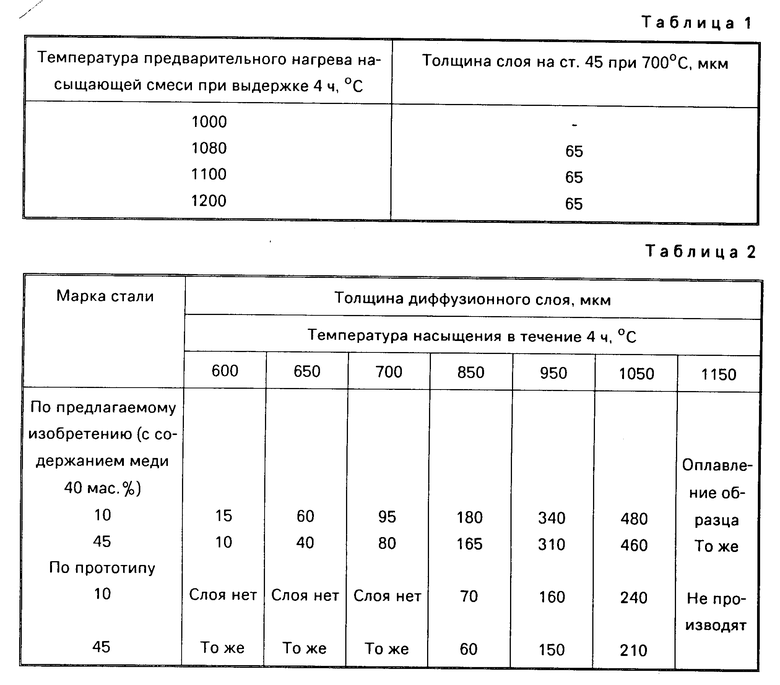

Исследования показали, что перед нагревом до температуры насыщения производят нагрев насыщающей смеси до 1080-1100оС. Температура плавления меди 1080оС, но на практике очень трудно попасть точно в точку 1080оС, поэтому были проведены испытания по влиянию нагрева насыщающей смеси на толщину диффузионного слоя деталей из ст. 45 и до температуры плавления меди, и до температуры близкой к температуре плавления меди, и после температуры плавления. Данные представлены в табл. 1.

При 1200оС тигель из ст. 12Х18Н9Т не выдерживает.

Как следует из приведенных данных, при температуре нагрева насыщающей смеси 1000оС (ниже температуры плавления меди) насыщающей способности не обеспечивается. При температуре нагрева насыщающей смеси до 1200оС (более чем температура плавления меди) процесс проводить нецелесообразно, так как результаты идентичные, как и при температуре плавления меди 1080оС. Таким образом, оптимальной температурой нагрева насыщающей смеси является температура плавления меди +20оС, или 1080 1100оС.

Процесс борирования проводят в следующем порядке. В конусном смесителе перемешивают все компоненты смеси. После этого смесь упаковывают в контейнер, наводят плавкий затвор и контейнер помещают в печь, предварительно нагретую до температуры плавления меди 1080 + 20оС. После выдержки в течение 3-4 ч контейнер извлекают из печи, охлаждают на воздухе и распаковывают. Смесь просеивают, добавляют активатор. Образцы упаковывают в контейнер, засыпают их приготовленной насыщающей смесью и проводят борирование при 650-1050оС в течение 4 ч. По окончании процесса борирования контейнер извлекают из печи, охлаждают на воздухе и распаковывают.

Данные по влиянию температуры борирования на толщину диффузионного слоя приведены в табл. 2.

Как следует из табл. 2, с увеличением температуры насыщения возрастает толщина диффузионного слоя. При температуре насыщения 1050оС толщина боридного слоя возрастает в 2-2,3 раза, при температуре насыщения 950оС в 2 раза, при температуре насыщения 850оС в 1,8 раза, а при температуре насыщения 600-750оС диффузионный слой по прототипу не образуется. Отсюда следует, что предлагаемый способ и состав позволяет вести насыщение деталей при температуре высокого отпуска после окончательной механической обработки.

Такая температура насыщения снимает поводки детали, что неизбежно при традиционных режимах борирования.

Наряду с температурой большое влияние на скорость формирования боридных слоев оказывает содержание порошка меди в смеси в количестве 20-50 мас. и аморфного бора в количестве 10-16 мас.

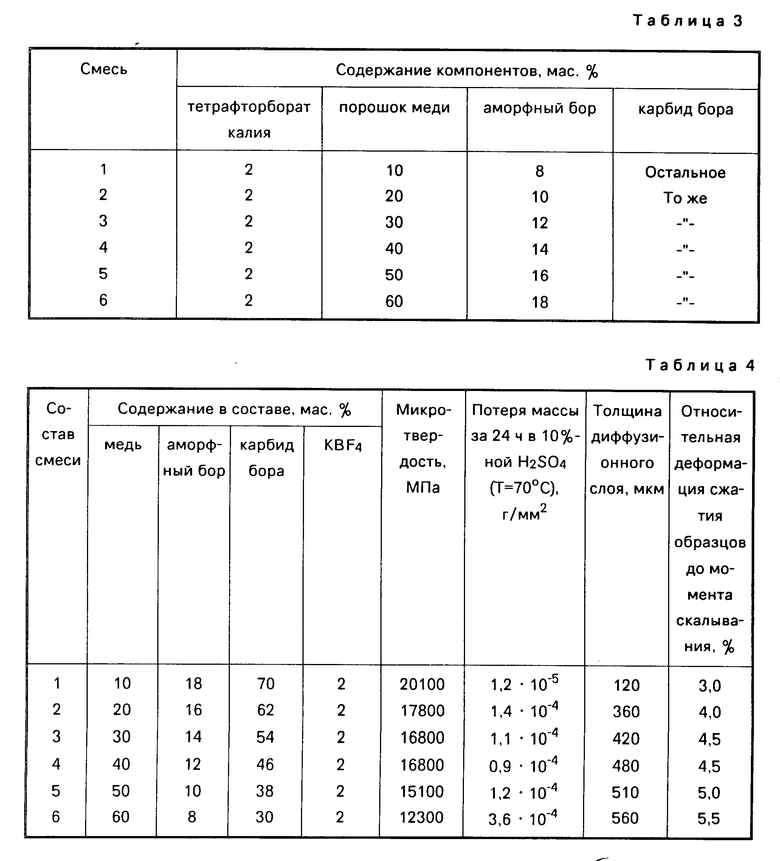

Данные по влиянию количества порошка меди в насыщающей смеси на толщину, микротвердость и коррозионную стойкость приведены в табл. 3 и 4.

Насыщение проводят при 950оС, время насыщения 4 ч. Предварительный нагрев насыщающей смеси проводят при температуре плавления меди 1080-20оС при выдержке 4 ч.

Как следует из табл. 4, с увеличением содержания порошка меди в смеси до 60 мас. и содержания аморфного бора менее 10 мас. микротвердость покрытия снижается в 1,6-1,7 раза, относительная деформация возрастает до 5,5, но при этом слой покрытия пористый и наблюдается спекание смеси. При содержании меди в смеси меньше 20 мас. и аморфного бора более 16 мас. резко уменьшается толщина диффузионного слоя (в 4 раза), коррозионная стойкость (в 3-3,5 раза), относительная деформация уменьшается до 3%

Таким образом, наилучшие показатели с минимальной потерей массы при коррозионных испытаниях (0,9˙10-4 1,4˙10-4 г/мм2), с достаточно высокой микротвердостью (15100 17800 МПа) и толщиной диффузионного слоя (360 510 мкм) и относительной деформацией 4,0-5,0 имеют составы 2, 3 и 4, включающие, мас. Порошковая медь 20-50 Аморфный бор 10-16 Тетрафторборат калия 1-3 Карбид бора Остальное

Диффузионное борирование изделий предлагаемым составом производят следующим образом. Изделия очищают от ржавчины и грязи, обезжиривают. Готовят борирующую смесь путем смешивания порошков карбида бора, аморфного бора, порошка меди. Добавляют порошок тетрафторбората калия, который предварительно перемалывают. Все вместе перемешивают в конусном смесителе. Затем смесь упаковывают в контейнер и помещают в печь, предварительно нагретую до температуры плавления меди 1080 + 20оС и выдерживают в течение 3-4 ч. После этого охлаждают на воздухе и распаковывают. Смесь просеивают и добавляют активатор. После этого смесь готовят для насыщения.

При борировании в порошковых смесях детали упаковывают в следующем порядке. На дно тигля помещают слой борирующей смеси толщиной 20-30 мм. Затем укладывают слой деталей так, чтобы расстояние до стенок тигля и между деталями было не менее 15-20 мм. Детали засыпают, слегка уплотняя, борирующим составом. Расстояние между слоями деталей должно быть не менее 20 мм. Верхний слой засыпают толщиной 20-30 мм над деталями. Для предотвращения от окисления деталей используют плавкий затвор. Тигли помещают в печь, нагретую до 650-1050оС, с выдержкой 3-6 ч, после чего тигли охлаждают на воздухе.

При выборе технологии температура насыщения выбрана экспериментальным путем.

П р и м е р 1. Проводят борирование образцов из стали 10 и 45, которые предварительно очищают и обезжиривают.

Для получения покрытия готовят насыщающую смесь следующего состава, мас. Порошок меди 20 Аморфный бор 16 Тетрафторборат калия 3 Карбид бора 61

Смешивают в конусном смесителе с предварительным размолом тетрафторбората калия в ступке, упаковывают в контейнер, наводят плавкий затвор и помещают в печь, предварительно нагретую до температуры плавления меди (1080оС) с последующей выдержкой при этой температуре в течение 3 ч. После этого контейнер вынимают из печи, охлаждают и распаковывают. Смесь просеивают, в нее добавляют активатор (1,5 мас.), так как при температуре приготовления смеси активатор разлагается и частично уходит через плавкий затвор.

Приготовленные образцы упаковывают в тигли и засыпают насыщающей смесью.

Наводят плавкий затвор и помещают тигли в печь, нагретую до температуры насыщения 850оС, выдерживают в течение 4 ч. Затем тигли извлекают из печи, охлаждают и распаковывают.

Исследования полученных образцов проводят следующим образом. Коррозионные испытания проводят в среде 10%-ной H2SO4 в термостате СЖМЛ 19/25 И1 при 70оС. Скорость коррозии определяют по потере массы. Взвешивание проводят на весах "Месha Mikizaktapy Pkfcyrwi" с точностью до 0,001 г.

Микротвердость определяют на микротвердомере ПМТ-3, толщину диффузионного слоя на металлографическом микроскопе МИМ-8.

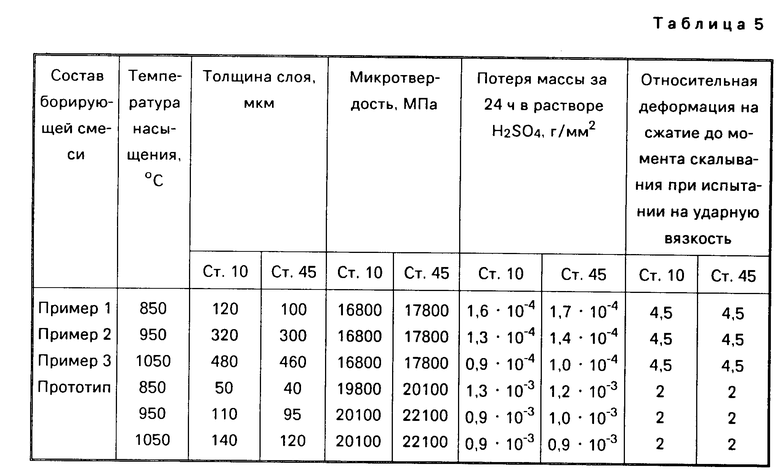

Определение пластичности производят по скалыванию покрытия на образце при общей относительной деформации на сжатие до появления скалывания на разрывной машине Р-5. Результаты испытаний представлены в табл. 5.

П р и м е р 2. Борирование образцов проводят аналогично примеру 1. Борирующий состав содержит следующие компоненты, мас. Порошок меди 35 Порошок аморфного бора 13 Карбид бора 50 Тетрафторборат калия 2

Предварительно насыщающую смесь нагревают до 1090оС с последующей выдержкой при этой температуре в течение 3,5 ч. После просеивания в смесь добавляют 1,5 мас. активатора. Борирование проводят при температуре насыщения 950оС с последующей выдержкой 4 ч.

П р и м е р 3. Борирование образцов проводят аналогично примеру 1. Борирующий состав содержит следующие компоненты, мас. Порошок меди 50 Порошок аморфного бора 10 Карбид бора 39 Тетрафторборат калия 1

Насыщающую смесь нагревают до 1100оС с последующей выдержкой при этой температуре в течение 4 ч. После просеивания в смесь добавляют 1,5 мас. активатора. Борирование проводят при температуре насыщения 1050оС с последующей выдержкой 4 ч. Результаты испытаний представлены в табл. 5.

Для сравнения с предлагаемым составом по достигаемой цели было проведено борирование деталей с составом по прототипу. Температура борирования 850, 950, 1050оС, состав содержит, мас. Порошок меди 2-4 Тетрафторборат калия 1-3 Карбид бора Остальное

Результаты сравнительных испытаний представлены в табл. 5.

Как видно из табл. 5 покрытия, полученные по предлагаемым способу и составу, по сравнению с прототипом обладают повышенной коррозионной стойкостью (в 3-4 раза), увеличением толщины диффузионного слоя (в 5-6 раз), повышенной пластичностью и ударной вязкостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1986 |

|

SU1349326A1 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1987 |

|

SU1438269A1 |

| Состав для борирования стальных изделий | 1988 |

|

SU1571102A1 |

| Способ борохромирования стальных изделий | 1989 |

|

SU1659528A1 |

| Способ борирования стальных изделий | 1987 |

|

SU1578227A1 |

| Состав для борирования стальных изделий | 1988 |

|

SU1573051A1 |

| Способ борирования стальных деталей | 2017 |

|

RU2677548C1 |

| Состав для борирования стальных изделий | 1981 |

|

SU1008276A1 |

| Способ борирования стальных деталей | 1983 |

|

SU1171561A1 |

| Состав для борирования стальных изделий | 1988 |

|

SU1650770A1 |

Изобретение относится к химико-термической обработке стальных изделий и может быть использовано в машиностроении для повышения эксплуатационной стойкости деталей машин. Цель изобретения повышение насыщающей способности, износостойкости и коррозионной стойкости. Перед нагревом до температуры насыщения с последующей выдержкой в насыщающей смеси приготовляют насыщающую смесь и нагревают ее до температуры плавления меди в течение 3 4 ч. Состав насыщающей смеси содержит следующие компоненты, мас. порошок меди 20 50, аморфный бор 10 16, тетрафторборат калия 1 3, карбид бора остальное. Это позволяет значительно повысить износостойкость и коррозионную стойкость. 2 с. п. ф-лы, 5 табл.

Порошок меди 20 50

Бор аморфный 10 16

Калий тетрафторборат 1 3

Карбид бора Остальное

| Защитные покрытия на металлах, вып.5 | |||

| Киев: Наукова думка, 1971, с.211. |

Авторы

Даты

1995-12-20—Публикация

1987-05-13—Подача